Монтаж электрических машин и трансформаторов

ГЛАВА 3

МОНТАЖ ЭЛЕКТРИЧЕСКИХ МАШИНИ ТРАНСФОРМАТОРОВ

Монтаж электрических машин, электроприводов, трансформаторов и трансформаторных подстанций выполняется в соответствии с требованиями СНиП, ПУЭ и монтажных инструкций заводов- изготовителей. Перед монтажом следует убедиться в соответствии исполнения оборудования (см. § 1.2) условиям его эксплуатации.

Перед началом монтажа следует иметь ясное представление о монтируемом оборудовании, объемах, характере и условиях монтажа. Необходимо подробно ознакомиться с проектом оборудования, данными машин и аппаратов (по каталогу или с натуры), техническими условиями для монтируемой аппаратуры, чертежами и нормами завода-изготовителя, требованиями заказчика, а также с соответствующими стандартами и нормами.

§ 3.1. Инженерная подготовка монтажа электрическогои электромеханического оборудования

Способы монтажа чрезвычайно разнообразны ввиду очень большого диапазона мощностей, конструктивных решений, типов и форм исполнения оборудования. Кроме того, поскольку монтаж обычно производится у потребителя, а не в сборочных цехах завода, то организация и приемы монтажа отличаются своей спецификой. В частности, это проявляется в том, что работы по монтажу стремятся выполнять наиболее простыми средствами.

В России, как и в других индустриально развитых странах, функционируют специализированные организации по производству электромонтажных работ, обычно действующие по договорам подряда с заказчиком и построенные по территориальному признаку. Эти монтажные организации занимаются не только монтажными и пусконаладочными работами, но и разработкой отдельных научно-технических проектов, изготовлением изделий и конструкций, не выпускаемых промышленностью серийно. На крупных промышленных предприятиях, особенно в периоды реконструкции производства, часто создаются собственные электромонтажные цехи или участки.

Для качественного выполнения электромонтажных работ при минимальных затратах труда и материальных ресурсов необходимо провести инженерную подготовку, включающую разработку:

технического проекта на базе изучения проектно-сметной документации электрической части соответствующего энергетического объекта;

экономического обоснования; проекта организации работ; проекта производства работ (ППР);

необходимых чертежей, монтажных схем и технологических карт на проведение работ;

сетевых графиков на проведение монтажных и пусконаладочных работ.

На основании ППР оформляются спецификации и заявки на необходимые монтажные механизмы, оборудование и приспособления, инвентарные устройства, инструменты и монтажные материалы, а также на электромонтажные изделия, электрические конструкции, блоки и узлы, подлежащие изготовлению на заводах и в центральных монтажно-заготовительных мастерских.

Кроме того, в процессе подготовки к монтажу и монтажа необходимо обеспечить:

комплектование и своевременную доставку на объекты необходимых материально-технических ресурсов;

контроль за поступлением материалов и комплектующих изделий в монтажно-заготовительные мастерские для изготовления монтажных блоков, узлов и нестандартного оборудования и их комплектование;

контроль за своевременным исполнением заказов на монтажные блоки, узлы и нестандартное оборудование, а также за качеством работ монтажно-заготовительных мастерских;

комплектование и доставку готовой продукции мастерских на монтажные объекты.

Инженерная подготовка производства выполняется специальными группами подготовки производства или инженерно-техническими работниками — прорабами и мастерами, на которых возложено руководство монтажными работами. На группу подготовки производства возлагаются также функции получения, проверки, обработки, учета и хранения проектной и сметной документации по всем объектам монтажа. В случае необходимости группой проводится корректировка проекта с целью максимального повышения уровня индустриализации монтажных работ, а также возможной замены нестандартных конструкций на типовые.

В качестве основного технического документа при производстве электромонтажных работ выступает утвержденный Проект электроустановки (ПЭ). В строгом соответствии с ним должны производиться все электромонтажные работы. Какие-либо изменения в проект могут быть внесены только по согласованию с проектной организацией — автором проекта. К главным документам, в соответствии с требованиями которых производятся работы, относятся действующие ПУЭ и строительные нормы и правила. На их основе разрабатываются ППР, монтажные инструкции и технологические карты, а также заводские инструкции на поставляемое оборудование и материалы. Выполнение электромонтажных работ на объектах без ППР не допускается.

Крупный проект производства работ по монтажу электрооборудования должен содержать:

локальный сетевой график электромонтажных работ, увязанный с комплексным сетевым графиком строительства объекта;

график движения рабочей силы;

строительный генеральный план энергетического объекта с расположением постоянных и временных транспортных путей, схем энергоснабжения, водоснабжения, мастерских, складов, бытовых помещений и других сооружений и устройств, необходимых для нужд электромонтажа;

ведомость физических объемов электромонтажных работ;

укрупненные калькуляции трудовых затрат;

ведомость основного электротехнического оборудования с ука

занием сроков комплектации оборудования;

ведомость основных вспомогательных материалов; ведомость конструкций и изделий, подлежащих изготовлению

на заводах монтажных изделий или в монтажно-заготовительныу мастерских;

ведомость монтажных узлов и блоков, подлежащих предварительной укрупненной сборке в монтажно-заготовительных мастерских; ведомость монтажных машин, механизмов, аппаратов, при

способлений, инструментов и инвентарных устройств;

технологические карты на работы, выполняемые по новой тех

нологии, не получившей широкого распространения;

схемы такелажа крупногабаритного и тяжеловесного оборудо

вания;

решения по технике безопасности, требующие проектной разработки;

краткую пояснительную записку, содержащую необходимые обоснования принятых в ППР основных решений и методов производства работ.

Объем электромонтажных работ при составлении ППР определяется по рабочим чертежам и сметам, а потребность в материальных ресурсах — по спецификациям, составленным по рабочим чертежам и действующим нормативным документам.

Монтажные инструкции — это директивные документы, регламентирующие технологию выполнения работ в общем виде. Детально работы описываются в технологических картах трудовых процессов.

Технологические карты предназначены для обеспечения передовой технологии монтажного процесса при выполнении работ по монтажу отдельных элементов электротехнического узла или отдельных узлов электротехнических устройств. Технологические карты на сложные работы и работы, выполняемые новыми методами, не получившими широкого распространения, должны разрабатываться в составе ППР.

Технологические карты содержат как технологическую последовательность выполнения работ, так и описание приемов и методов труда, перечень механизмов, приспособлений и инструмента, график трудового процесса, калькуляцию затрат труда, схемы организации рабочих мест, число необходимых работников определенной квалификации, нормы времени и расценки на выполнение работ. Таким образом, в технологических картах должны быть разработаны следующие разделы:

технико-экономические показатели монтажных работ (физические объемы работ, трудоемкость работ в человеко-днях, выработка на одного рабочего в день, затраты машино-смен и энерго- ресурсов);

организация и технология выполнения монтажных процессов (схема организации работ и рабочих мест с указанием фронта работ, расположение частей и деталей подлежащего монтажу электрооборудования, расположение и порядок перемещения машин и механизмов, основные указания о последовательности и методах выполнения работ, специальные требования по технике безопасности);

организация и методы труда рабочих (количественный и квалификационный состав бригад с учетом достигнутого и возможного перевыполнения норм, график выполнения работ с указанием трудоемкости на единицу объема и на весь объем работ);

материально-технические ресурсы (ведомость необходимых монтажных материалов, ведомость монтажных изделий и конструкций, изготавливаемых на заводах монтажных изделий и в центральных монтажно-заготовительных мастерских, ведомость машин, механизмов, приспособлений и инструмента);

калькуляция трудовых затрат.

В электропромышленности для монтажа оборудования разработаны типовые технологические карты, которые значительно облегчают работу ио составлению подобных документов и способствуют внедрению единых форм ведомостей, графиков и таблиц.

Вся проектная техническая документация анализируется заказчиком, который перед передачей ее монтажной организации для производства работ обязан поставить на ней подпись и штамп «Разрешается к производству работ».

Любые виды электромонтажных работ выполняются в два этапа: 1) заготовительные работы в мастерских и подготовительные непосредственно на объектах; 2) электромонтажные работы на объекте. Перед началом электромонтажных работ на объекте обычно проводятся:

подготовительные работы по освоению монтажной площадки с организацией электромонтажного участка;

подготовка произволе!венных, складских, бытовых помещений и монтажной площадки (к помещениям и площадкам, необходимым для нормальной работы электромонтажного участка, относятся приобъектная мастерская, материальный склад, склад для горюче-смазочных материалов, инструментальная кладовая, навесы и открытые площадки для хранения металла, механизмов, монтажных приспособлений и инвентарных устройств, кабельное поле, бытовые помещения и помещение для конторы участка);

организация временного энергоснабжения объектов электромонтажа;

мероприятия по технике безопасности, охране труда и противопожарной безопасности.

При проведении электромонтажных работ необходимо учитывать не только основные правила устройства энергетических сетей и электропроводок, но и природные и климатические условия местности, виды строений и характеристики помещений, где этот монтаж осуществляется. Например, правила и способы электромонтажа отличаются для зданий и строений, выполненных из различных конструктивных материалов, которые по условиям пожарной безопасности можно разделить на три основные группы (см. табл. П 4.4). Помещения классифицируются по температурным условиям, условиям влажности и др. (см. Приложения 2, 5), а также в отношении опасности поражения персонала электрическим током (см. § 1.6).

Общие требования ко всем помещениям для электрооборудования: помещение должно быть сухим, светлым, прохладным, чистым, свободным от пыли и паров; должно допускать возможность легко внести оборудование при монтаже и вынести его при демонтаже; должна существовать возможность монтировать аппаратуру без снятия и повреждения другого оборудования, находящегося в этом же помещении; должен быть доступ для обслуживания и эксплуатации.

К началу монтажа электрического и электромеханического оборудования строительные работы в помещении, включая отделку, должны быть закончены, так как цементная пыль вредна для оборудования — разъедает обмотки, засоряет подшипники, загрязняет провода, шины, контакты, изоляторы. Если нет возможности отложить монтаж электрооборудования до окончания строительных работ, то монтируемые или уже установленные устройства должны быть отгорожены стенкой или надежно укрыты.

§ 3.2. Проверка фундаментов под монтаж

Электрические машины и электроприводы малой мощности обычно устанавливаются на металлических рамах или на технологическом оборудовании (станках, конвейерах и др.), а средней и большой мощности — на бетонных или железобетонных фундаментах. Фундамент должен быть достаточно массивным, чтобы воспринимать статические и динамические нагрузки от работающего оборудования, не допуская сдвигов и вибраций при его работе. Строители должны нанести на фундаменты их главные (продольную и поперечную) оси и отметку верхней поверхности фундамента относительно нулевого репера.

Перед монтажом следует проверить готовые фундаменты на их соответствие проектной документации: правильность положения фундамента по отношению к отдельным элементам конструкции здания и другим фундаментам, а также точность размеров фундамента по основным осям.

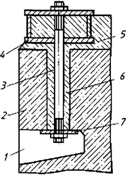

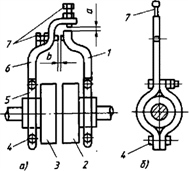

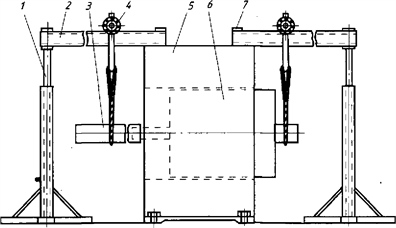

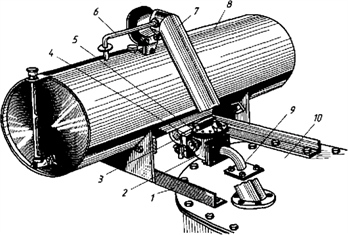

Затем приступают к разметке главных осей фундамента. Для этого используются оседержатели (рис. 3.1), состоящие из стойки 1, закрепленной на ней скобы 3, в которой на оси крепится несущий ролик 5. Через ролик перебрасывается стальная струна 6 с грузом 2, по которой можно перемещать нить 7 с отвесом 8 Схема разметки главных осей показана на рис. 3.2. После разметки главные оси наносят на фундамент, используя для отметок нити с отвесами.

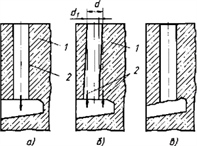

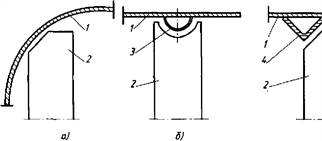

По нанесенным на фундамент осям проверяют размеры колодцев под фундаментные болты (рис. 3.3), а также правильность их выполнения и расположения по отношению к главным осям.

Рис. 3.1. Оседержатель: 1 — стойка; 2 — груз; 3 — скоба; 4 — гайка; 5 — несущий ролик; 6 — струна; 7— нитка; 8— отвес; 9— осевая плашка

Рис. 3.2. Схема разметки главных осей фундамента: А—А — главная продольная ось; В—В — главная поперечная ось

Рис. 3.3. Колодец в фундаменте для установки фундаментных болтов: 1 — ниша; 2 — фундамент; 3 — фундаментный болт; 4 — фундаментная плита; 5 — цементная подливка; 6— колодец; 7— анкерная плитка

Рис. 3.4. Правильное (а) и непра-вильное (б, в) выполнение колодцев под фундаментные болты: 1 — фундамент; 2 — отвесы

Правильное выполнение колодцев показано на рис. 3.4, а. Далее проверке подлежит горизонтальность фундаментов (их верхняя плоскость) и их высота.

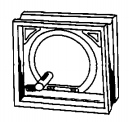

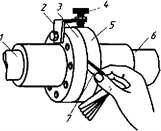

Горизонтальность фундаментов определяется с помощью уровней или нивелира. На практике используют гидростатический уровень (рис. 3.5), рамный прецезионный уровень (рис. 3.6), а также уровень с микрометрическим винтом (рис. 3.7). При больших размерах фундаментов целесообразно применение гидростатического уровня и нивелиров, при малых — рамного прецезионного уровня. Уровень с микрометрическим винтом используется обычно для выверки линии валов и их уклонов.

Рис. 3.5. Гидростатический уровень:1 — подставки; 2 - стеклянные трубки (колонки); 3 — краник; 4 - соединительная резиновая трубка

Рис. 3.5. Рамный прецезионный уровень

Рис. 3.7. Уровень с микрометрическим винтом: 1 — стойка; 2 — микрометрический винт; 3 — трубка; 4 - ампула; 5 — винт

§ 3.3. Сушка обмоток электрических машин итрансформаторов

Решение о необходимости сушки обмоток электрических машин принимается, если сопротивление изоляции меньше минимально допустимого. Для электрических машин мощностью 5 МВт и более сопротивление изоляции можно рассчитать по формуле

![]()

где Uн — номинальное напряжение электрической машины, В; Sн — ее номинальная мощность, кВ А (кВт); Кп — поправочный коэффициент, учитывающий зависимость сопротивления изоляции от ее температуры Ти:

Ти °C 75 70 60 50 40 30 20 10

Кп 1,0 1,2 1,7 2,4 3,4 4,7 6,7 9,4

В соответствии с Правилами технической эксплуатации электроустановок (ПТЭ) при температуре изоляции, равной температуре окружающей среды (10...30°C), сопротивление изоляции обмоток низковольтных (U„ < 1000 В) двигателей переменного и постоянного токов должно быть не менее 0,5 МОм.

Измерение сопротивления изоляции крупных электрических машин должно производиться при температуре не ниже +10 °C.

При измерении сопротивления изоляции электрических аппаратов, машин и трансформаторов малой и средней мощности поляризация диэлектрика происходит быстро (несколько секунд), поэтому также быстро устанавливаются показания мегаомметра. Для устройств большой мощности (свыше 400 кВт) поляризация может происходить в течение десятков минут, поэтому для характеристики изоляции используется коэффициент абсорбции.

Чем больше коэффициент абсорбции, тем выше качество изоляции. Для хорошей изоляции при температуре 10...30°C £аб должен быть не менее 1,3. Обмотки роторов крупных электрических машин можно не сушить, если сопротивление изоляции при указанных температурах составляет не менее 0,5 МОм для генераторов и синхронных компенсаторов и не менее 0,2 МОм для двигателей.

Для сушки обмоток применяются следующие методы: индукционный, токовый и внешнего нагрева. В процессе сушки не должна резко изменяться температура изоляции и обмотки, иначе в изоляции могут возникнуть большие термомеханические напряжения, приводящие к ее повреждению. Поэтому режим нагрева выбирают таким образом, чтобы скорость нарастания температуры обмоток не превышала 5...7°C в час.

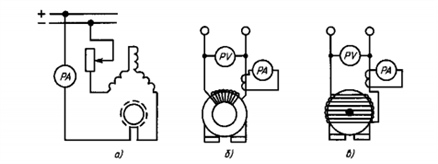

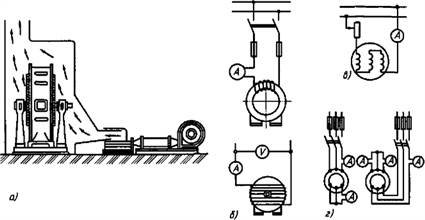

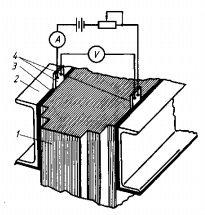

При использовании индукционного метода сушки вокруг сердечника статора при вынутом роторе или вокруг сердечника вынутого ротора, или вокруг корпуса машины наматывается кольцевая намагничивающая обмотка, подключаемая к источнику переменного тока (рис. 3.8, 3.9, б). Создаваемое с помощью этой обмотки переменное магнитное поле вызывает нагрев сердечника статора, или ротора, или корпуса и соответственно нагрев обмоток, за счет чего и происходит их сушка.

При использовании метода токовой сушки по обмоткам пропускается постоянный или переменный ток от постороннего источника. В связи с резким ухудшением охлаждения электрической машины ограничивается сила тока — не более 40—60% от ее номинального значения. К разновидностям токовой сушки относится нагрев обмоток токами короткого замыкания, как показано на рис. 3.9, г и рис. 3.10.

Рис. 3.8. Схемы подключения электрических машин при сушке током от постороннего источника (а) и индукционным способом (б, в)

Рис. 3.9. Способы сушки электрических машин: а — непосредственным нагревом теплым воздухом; б — методом индукционных потерь; в — методом потерь в обмотках; г — токами короткого замыкания

В последнем случае ротор машины вращают с номинальной скоростью от постороннего двигателя.

При использовании метода внешнего нагрева горячий сухой воздух направляется на металлические элементы конструкции (см. рис. 3.9, а), а не на обмотки во избежание неравномерного нагрева последних. Для улучшения условий сушки у электрических машин защищенного исполнения снимают жалюзи.

Контроль параметров при сушке. При сушке обмоток контролируют их температуру. Она не должна превышать 90...95°C для изоляции класса В, 120°C — для изоляции класса F, 100 °C — для незалеченных обмоток класса В.

В ходе сушки через каждые 1... 2 ч замеряют сопротивление изоляции. В процессе нагрева сначала оно может даже уменьшаться из-за распаривания изоляции, но затем все равно будет возрастать и установится на определенном уровне.

Рис. 3.10. Схемы подключения синхронных машин (а) и машин постоянного тока (б) при сушке током короткого замыкания в генераторном режиме

Сушку считают оконченной, когда сопротивление изоляции и коэффициент абсорбции остаются неизменными в течение нескольких часов при неизменной температуре обмоток. Для электрических машин мощностью до 400 кВт коэффициент абсорбции обычно не контролируют.

Для определения возможности включения трансформаторов без сушки влажность изоляции контролируют по результатам измерений емкости изоляции с помощью приборов контроля влажности типа ПКВ. Степень увлажнения изоляции определяется по значению отношения емкости изоляции при частоте 2 Гц к емкости изоляции при частоте 50 Гц (С2/С5о) и его отклонению от некоторых нормируемых значений.

Емкость изоляции трансформаторов можно определить по времени разряда, поэтому для определения степени увлажнения изоляции используют прибор типа ЕВ (емкость — время), принцип работы которого основан на однократном заряде и разряде емкости изоляции обмоток. Этот метод позволяет определить даже незначительное увлажнение. В этом случае оценка производится по значению прироста емкости ДС за время разряда, равное 1 с, по отношению к геометрической емкости С (приводится заводом- изготовителем) .

В трансформаторах большой мощности (от 80 MB A и выше) для количественной оценки увлажнения твердой изоляции на заводе закладывается ее макет (контрольные образцы). Он состоит из набора пластин электроизоляционного картона толщиной 0,5...3,0 мм, установленного на верхней ярмовой балке, и проходит вместе с трансформатором термовакуумную обработку. По содержанию влаги в макете судят о степени увлажнения изоляции, а по содержанию влаги в образцах различной толщины — о глубине ее проникновения в изоляцию трансформатора.

Допустимые значения изоляционных характеристик трансформаторов напряжением до 35 кВ и мощностью до 10 MB A в зависимости от температуры изоляции обмоток Ги приведены в табл. 3.1.

Контрольная подсушка трансформатора осуществляется в следующих случаях: при наличии признаков увлажнения масла и (или) нарушении герметичности трансформатора, превышении допустимого срока хранения трансформатора без масла или без доливки масла, нахождении активной части трансформатора в разгерметизированном виде больше допустимого времени, незначительном ухудшении состояния изоляции, обнаруженном в результате ее испытаний.

Для контрольной подсушки высоковольтных (ПО...750 кВ) трансформаторов разработан метод низкотемпературной обработки изоляции, основанный на интенсивном удалении паров воды из твердой изоляции при помощи низкотемпературной ловушки паров в условиях глубокого вакуума. Оптимальная интенсивность испарения достигается при температуре -70... —80°С на поверхности ловушки. Для достижения таких температур в качестве хладагента для ловушки используется смесь сухого азота с ацетоном. Ловушка подключается к трансформатору через патрубки для залива и слива масла. Для успешной сушки достаточно, чтобы температура изоляции была не ниже +20°С, иначе необходим ее предварительный подогрев.

Контрольная подсушка изоляции в масле может проводиться путем нагрева обмоток постоянным током или токами короткого замыкания (первичная обмотка трансформатора соединяется с регулируемым источником переменного тока, а вторичная замыкается накоротко). Возможна также сушка токами нулевой последовательности. В этом случае происходит нагрев бака и магнитопровода за счет потерь в них от магнитных потоков нулевой последовательности. Нагрев производится при температуре верхних слоев масла не выше 70...80 °C.

Сушка изоляции трансформатора без масла применяется в тех случаях, когда изоляция сильно увлажнена, на

7

Рис. 3.11. Схема сушки трансформатора методом индукционных потерь в баке:

1 — активная часть трансформатора; 2 — намагничивающая обмотка из изолированного провода; 3 — асбест для утепления бака; 4 - вытяжная труба; 5 — бак; 6 — заземление бака; 7 — дополнительные электропечи

активной части трансформатора или на баке обнаружены следы воды, состояние изоляции существенно хуже допустимых значений, приведенных в табл. 3.1. Этот способ сушки позволяет ускорить процесс восстановления параметров изоляции при сохранении качества масла и изоляции обмоток. Сушка может проводиться в сушильном шкафу, специальной камере и собственном баке. Наиболее качественной является сушка под вакуумом в специальном сушильном шкафу, хотя она и требует больших капитальных затрат.

Одним из наиболее распространенных является индукционный метод сушки изоляции в собственном баке при слитом масле (рис. 3.11) в условиях пониженного давления. На боковой поверхности бака 5 размешается намагничивающая обмотка 2, соединенная с источником переменного тока. При протекании по обмотке переменного тока возникает переменный магнитный поток, вызывающий потери в стальном баке и, следовательно, его нагрев.

В процессе сушки контролируются температура обмоток, характеристики изоляции и количество выделяющегося конденсата, который выносится из бака через вытяжную трубу 4. Сушка продолжается до прекращения выделения влаги в охладительной колонке, присоединенной к вытяжной трубе (на рис. 3.11 не показана), достижения характеристиками изоляции нормированных значений и поддержания их в течение 6,.,8 часов. Температура обмоток при этом сохраняется постоянной в диапазоне 95... 105 °C, так же как и разрежение (давление в баке не более 665 Па).

При сушке активной части трансформатора в специальной камере сухим воздухом при атмосферном давлении поток воздуха создается с помощью воздуходувок, а его нагрев осуществляется с помощью электрических печей или теплообменников с паром. Струя горячего воздуха не должна направляться непосредственно на обмотки.

§ 3.4. Монтаж электрических машин

Перед началом монтажа проводят проверки: соответствия машины ее проектной документации; комплектности машины и сохранности крепежных деталей; появления возможных повреждений за время транспортировки и

хранения путем предварительного осмотра после расконсервации; состояния подшипников, коробки выводов, коллектора, кон

тактных колец, щеточного механизма и др.;

сопротивления изоляции обмоток, подшипников и щеточных

траверс. Если сопротивление изоляции обмоток меньше минимально допустимого, проводят сушку обмоток (см. § 3.3);

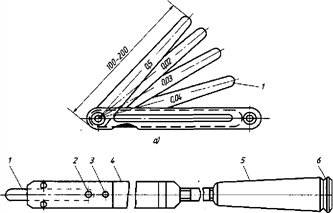

воздушного зазора между статором и ротором, а также зазоров в подшипниках скольжения и уплотнений валов. Осуществляется с помощью пластинчатых (рис. 3.12) и клиновых (рис. 3.13) щупов. Проверка воздушного зазора возможна лишь для машин открытого и защищенного исполнений, поскольку она проводится без разборки машины;

Рис. 3.12. Пластинчатые щупы (а — раздвижной; б — со сменными пластинами):1 — калиброванные пластины; 2 — штифт; 3 — винт; 4 — накладка-прижим; 5 — ручка; б — пробка

Рис. 3.13. Специальный (а) и клиновой (б) щупы:1 — нониус; 2, 3 — клинья; 4 — стержни; 5 — обойма; 6 — движок; 7 — указатель

на отсутствие задевания ротора о статор. Ротор машины должен свободно вращаться в подшипниках при его повороте рукой (при мощности до 10... 15 кВт) или рычагом (для машин большей мощности).

Выявленные в процессе осмотра неисправности следует устранить до начала монтажа. Если нет уверенности в том, что во время хранения и транспортировки машина осталась неповрежденной, проводят ее полную разборку с ревизией отдельных узлов. При необходимости заменяют смазку в подшипниках и затягивают болтовые соединения.

В зависимости от мощности и конструктивного исполнения электрические машины могут поступать на место монтажа в собранном или разобранном виде. В первом случае по известным установочным размерам машины заранее изготавливают крепежные детали и конструкции. Машины устанавливаются на металлических рамах или фундаментах (общих с приводным двигателем или с приводом или отдельных от них). Поскольку установочные размеры имеют допуски, указанные в чертежах, перед монтажом следует заготовить комплект прокладок, перекрывающий поле допусков.

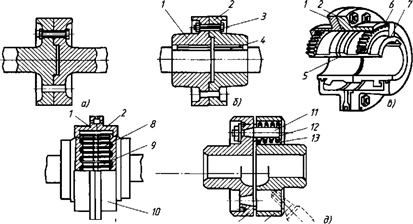

Монтаж машин малой и средней мощности. Машины небольшой мощности соединяются с приводным механизмом с помощью муфт различного типа и зубчатых, ременных или фрикционных передач. На рис. 3.14 показаны наиболее часто встречающиеся типы муфт.

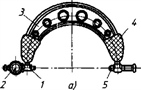

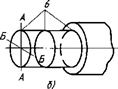

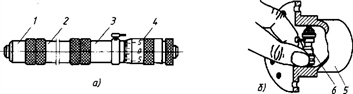

При соединении с помощью муфт на концы валов соединяемых машин насаживают полумуфты, предварительно проверив пи- линдричность и соответствие наружного диаметра конца вала машины и внутреннего диаметра полумуфты с помощью измерительных скоб (рис. 3.15) и нутромеров (рис. 3.16). Величина натяга при посадке указывается на чертеже, а сама посадка осуществляется в горячем состоянии.

Рис. 3.14. Соединение валов (а) и муфт (б — жесткой поперечно-свертной; в — зубчатой; г — полужесткой зубчато-пружинной; д — упругойвтулочно-пальцевой):1,2 — полумуфты; 3 — точеный болт; 4 — шпонка; 5, 7 — ступицы; 6 — зубчатыйвенец; 8 — ленточная пружина; 9 — зубья; 10 — кожух; 11 — палец-болт; 12 —кожаная шайба; 13 — разрезное кольцо

Рис. 3.15. Скоба с отсчетным устройством (а) и определение посадочныхразмеров конца вала (б):1,5 — подвижная и переставная пятки; 2 — отсчетное устройство; 3 — корпус; 4 — теплоизоляционная накладка; 6 — места измерений

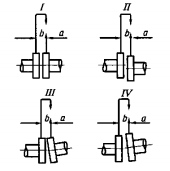

При установке валы сочленяемых машин могут иметь радиальное и угловое смещение (рис. 3.17), что повлечет за собой соответствующее смещение полумуфт (рис. 3.18). При работе агрегата это приведет к повышенным вибрациям и, следовательно, к быстрому износу подшипников, муфт и болтовых соединений. Поэтому сочленяемые машины должны быть установлены таким образом, чтобы торцевые поверхности полумуфт были параллельны, а оси валов соединяемой машины и механизма находились на одной линии.

Для этого проводят центровку валов с помощью центровочных скоб различной конструкции. Некоторые из них приведены на рис. 3.19—3.21. Контроль точности центровки осуществляется по величине радиальных а и осевых b зазоров в четырех точках, равномерно расположенных по окружности муфты, при совместном повороте соединяемых валов на угол 0, 90, 180 и 270 После получения удовлетворительных отклонений (каждый тип муфт имеет свои допустимые отклонения в радиальных и осевых зазорах) окончательно закрепляют машину на фундаменте и после повторной проверки центровки валов соединяют полумуфты между собой.

Рис. 3.17. Смещение валов: а — боковое (радиальное); б — угловое (осевое)

Рис. 3.18. Взаимные положения валов машин, соединяемых с помощью полумуфт: 1 — валы расположены на одной прямой, их оси совпадают; II — оси валов параллельны; III— центры валов совпадают, их оси расположены под углом; IV — центры валов сдвинуты, их оси расположены под углом

Рис. 3.19. Центровка валов с помощью радиально-осевых скоб: 1,6 —внутренняя и наружная скобы; 2,3 — полумуфты; 4, 7 — болты; 5 — хомут

Рис. 3.20. Приспособления с ленточным (д) и электромагнитным (б) прижимами: 1, 6 — полумуфты; 2, 3 — индикаторы; 4 — держатель; 5 — измерительный стержень; 7 — натяжное устройство; 8 — стальная лента; 9 — электромагнит

При использовании цепной или ременной передачи необходимо совместить средние линии звездочек или шкивов, установленных на ведомом и ведущем валах, и обеспечить натяжение цепи или ремня. Средние линии звездочек и шкивов, как правило, совмещают с помощью натянутой параллельно им струны с использованием обычного измерительного' инструмента. Для обеспечения требуемого натяжения машина должна иметь возможность перемещаться в плоскости, образованной осями вращения соединяемых машин. В ряде случаев для со

здания натяжения используются специальные натяжные ролики.

При использовании цилиндрической зубчатой передачи необходимо обеспечить параллельность валов соединяемых машин и одинаковый зазор между зубьями сопрягаемых шестерен по всей длине зуба. Допуск на несоосность валов в этом случае обычно не превышает 0,5 Контроль несоосности прово-дится с помощью индикаторов. собом «обхода одной точкой»:

После закрепления электрической машины на фундаменте ее корпус заземляется.

После закрепления электрической машины на фундаменте ее корпус заземляется.

Рис. 3.21. Центровка валов способом обхода одной точкой: 1,6— валы; 2 — скоба; 3, 5 — полумуфты; 4 — измерительный болт; 7— щуп

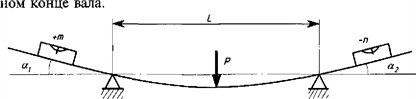

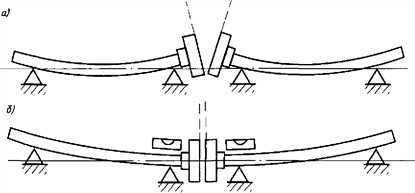

Монтаж машин большой мощности. Особенность монтажа крупных электрических машин, поступающих в собранном состоянии, состоит в том, что он начинается с установки отдельной фундаментной плиты, на которую устанавливают машину, после чего проводят центровку валов. Ряд машин имеет на конце вала фланец, через который она соединяется с механизмом. Кроме того, при большой длине L ротора под действием его веса Р происходит прогиб вала в вертикальной плоскости (рис. 3.22). Поэтому при горизонтальном положении соединяемых машин плоскости полумуфт (или фланцев) оказываются расположены под углом друг к другу, как показано на рис. 3.23, а.

Центровка валов в этом случае заключается в такой установке соединяемых валов, при которой их общая линия представляет в вертикальной плоскости плавную кривую (рис. 3.23, б), а в горизонтальной — прямую линию. При центровке торцы сопрягаемых полумуфт (или фланцев) устанавливаются параллельно, а осевые линии валов должны быть продолжением одна другой и совпадать у сопрягаемых полумуфт (фланцев). Для этого путем установки прокладок под лапы корпуса добиваются равенства углов наклона шеек вала к горизонтальной линии. Угол наклона проверяется по уровню (см. рис. 3.7), установленному горизонтально на выходном конце вала.

Рис. 3.22. Схема измерения уклонов шеек вала

Рис. 3.23. Положение валов, соединяемых с помощью полумуфт: а — до выверки; 6 — после выверки линии вала

Рис. 3.24. Схема ввода ротора в статор с использованием удлинителя (а — начало ввода; б — установка ротора на шпалы; в — закрепление стропа на удлинителе):

1 — статор; 2 — удлинитель вала; 3 — ротор

Если крупная электрическая машина поступает на сборку в разобранном состоянии (статор и ротор отдельно), то ее собирают в такой последовательности. Сначала на монтажной площадке размещают и осматривают все узлы машины, затем подготавливают фундамент (разметка, колодцы под фундаментные болты и пр.), устанавливают и выверяют фундаментную плиту, монтируют стояковые подшипники, устанавливают статор. Затем в него вводится ротор (см. рис. 3.24), а шейки ротора устанавливаются на подшипники.

Центровка валов осуществляется так же, как и в предыдущем случае, но прокладки устанавливаются под корпуса подшипников. После центровки закрепляют корпуса машины и подшипников, пригоняют вкладыши подшипников скольжения и их уплотнения, выверяют зазоры в подшипниках и между статором и ро-

Рис. 3.25. Схема ввода ротора в статор с применением удлинителя и специального приспособления:1 — стойка; 2 — балка; 3 — удлинитель; 4 — грузовой ролик; 5 - статор; 6 — ротор; 7 — накладка

тором электрической машины. Устанавливают дополнительное оборудование, необходимое для работы машины (системы охлаждения, смазки подшипников и т.д.), производят монтаж и регулировку токосъемных механизмов, соединение электрических цепей, заземляют корпус машины.

При отсутствии грузоподъемных механизмов в помещении сборки электрической машины для ввода ротора в статор можно использовать деревянные стойки 1, на которых установлена балка 2 (рис. 3.25).

§ 3.5. Монтаж трансформаторов

Монтаж трансформаторов, особенно мощных силовых и специального назначения, является сложной трудоемкой работой, которая требует предварительной подготовки и организации работ. Трансформаторы мощностью до 1600 кВ-A отправляются с заводов изготовителей полностью собранными и залитыми маслом; при мощности 2500 кВА и выше в зависимости от габаритных размеров и массы трансформаторы транспортируются с демонтированными узлами и деталями, а наиболее мощные — без масла.

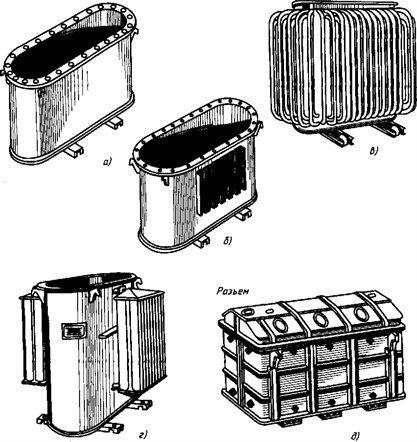

Некоторые трансформаторы мощностью 63 MB A и выше классов напряжения 110 кВ и более имеют бак с верхним разъемом и надставкой (рис, 3,26), демонтируемой на время транспортирования. Бак закрывают плоской крышкой (или специальной «транспортной»), которая заменяется во время монтажа.

Рис. 3.26. Баки силовых трансформаторов: а — гладкий; б — ребристый; в — трубчатый; г — с радиаторами; д — с верхним разъемом; е — колокольного типа (с нижним разъемом); ж — усиленный с несущей балкой

Рис. 3.27. Железнодорожный габарит №1В 6435: 1— уровень верха головки рельса; 2 — нормальная высота погрузочной площадки железнодорожной платформы; 3 — предельная высота габаритного размера трансформатора при транспортировке на обычной платформе (высота пола 1300 мм)

Трансформаторы транспортируют в основном на железнодорожном транспорте. Поэтому для возможно более полного соблюдения железнодорожного габаритного размера боковой поверхности мощных трансформаторов придают форму, приближающуюся к очертаниям железнодорожного габарита (рис. 3.27).

До начала работ по монтажу необходимо подготовить фундамент под трансформатор, помещение трансформаторно-масляного хозяйства, баки для хранения масла со всеми коммуникациями маслопроводов, монтажные механизмы, аппараты, приспособления и инвентарь; трансформаторное масло в количестве, необходимом для заливки и доливки трансформатора и для технологических нужд в процессе монтажа (масло должно быть высушено и залито в баки, оборудованные масломерным устройством и системой «дыхания»); средства пожаротушения и противопожарный пост на время прогрева и сушки трансформатора.

На электростанциях и подстанциях 35...750 кВ применяется, как правило, открытая установка трансформаторов. Закрытую установку используют только в районах интенсивного загрязнения атмосферы и районах жилой застройки для ограничения шума. При открытой установке в районе усиленного загрязнения рекомендуется применять трансформаторы со специальными кабельными вводами на стороне ПО...220 кВ и шинными выводами в закрытых коробах на стороне 6... 10 кВ.

Трансформаторы массой до 2 т могут устанавливаться непосредственно на фундамент, в остальных случаях фундамент оснащается направляющими для катков трансформатора с упорами, устанавливаемыми по обе стороны трансформатора после его закатывания на фундамент.

Трансформатор устанавливается на фундамент таким образом, чтобы его крышка имела уклон 1...1,5%, обеспечивающий беспрепятственное поступление газа из трансформатора в маслопровод, идущий к газовому реле. Уклон создается обычно установкой подкладок под катки или непосредственно под дно бака (при отсутствии катков).

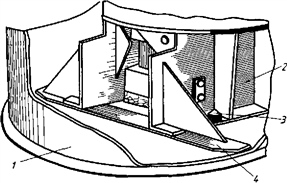

Для закрытой установки трансформаторов используется либо отдельное здание, предназначенное для размещения только трансформаторов и их вспомогательного оборудования (систем охлаждения, вентиляции, пожаротушения), либо трансформаторные камеры — помещения в общем здании энергетического объекта. Каждая трансформаторная камера снабжается индивидуальной вентиляционной системой, не связанной с другими вентиляционными системами здания. Система рассчитывается на отвод тепла, выделяемого при работе трансформатора с номинальной нагрузкой, и проектируется таким образом, чтобы разность температур на входе и выходе из помещения не превышала 15 °C. Конструкция вентиляционных шахт должна предотвращать попадание через них влаги на трансформатор.

В случае нарушения условий транспортировки или хранения трансформатора либо при неудовлетворительных результатах предварительной оценки состояния изоляции обмоток дополнительно проверяют влагосодержание образцов изоляции, которые закладываются в трансформаторы мощностью более 80 MB A. Влагосодержание образца изоляции толщиной 3 мм должно быть не более 1 %. Результаты предварительной оценки состояния изоляции учитываются при решении вопроса о включении трансформатора под напряжение без сушки.

Монтаж составных частей трансформатора производится без ревизии активной части и без подъема съемной части («колокола*), если не нарушались условия выгрузки, транспортировки и хранения или другие, которые могли бы привести к повреждениям внутри бака трансформатора. При наличии таких повреждений перед установкой комплектующих изделий необходимо произвести ревизию трансформатора. Вскрытие трансформатора для установки составных частей (вводов, встроенных трансформаторов тока и т.д.) следует производить в ясную сухую погоду. После вскрытия трансформатора изоляция обмоток предохраняется от увлажнения за счет продувки бака в течение всего времени разгерметизации сухим воздухом.

Допускается разгерметизировать трансформаторы напряжением 110...500 кВ и мощностью до 400 MBA без подачи в бак сухого воздуха, если температура его активной части не менее 10 °C и превышает точку росы окружающего воздуха не менее чем на 10°C, относительная влажность — не более 85%, а продолжительность разгерметизации не превышает 16 ч.

После монтажа составных частей трансформаторов, транспортируемых без масла, остатки трансформаторного масла сливают через донную пробку, бак герметизируют для последующего вакуумирования и заливки или доливки масла. Для трансформаторов, имеющих азотную или пленочную защиту, заливка масла производится через дегазационную установку.

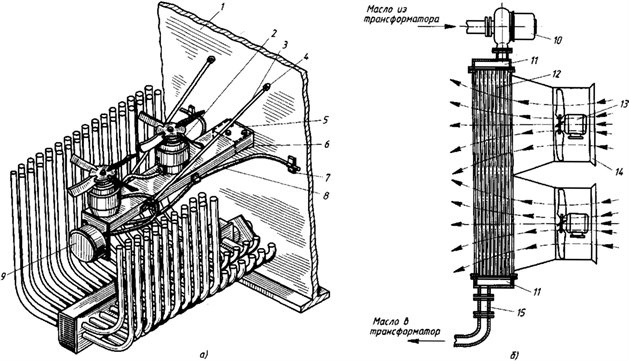

Монтаж охлаждающей системы. При монтаже охлаждающей системы типа Д (охлаждение масляное с дутьем) на баке устанавливают кронштейны, на которых размещают электродвигатели с вентиляторами (рис. 3.28), монтируют электрическую их схему питания; после установки радиаторов открывают радиаторные краны.

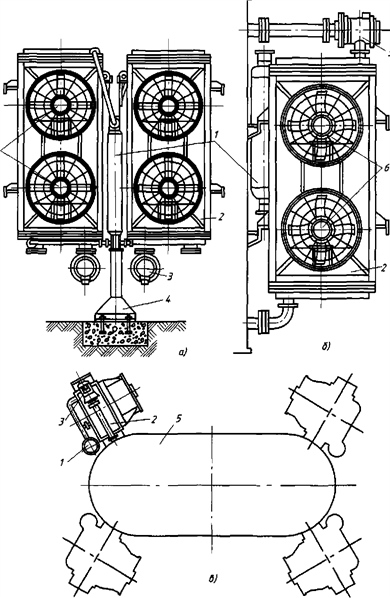

Система охлаждения ДЦ поставляется в навесном или выносном исполнении (рис. 3.29). При навесном исполнении все детали и узлы трубопроводов свариваются и полностью подготавливаются на заводе. На месте монтажа охладители навешивают на бак трансформатора и соединяют с баком трубами. При выносном исполнении охладители устанавливают на отдельных фундаментах и соединяют с трансформатором трубами, узлы которых подгоняются и свариваются на месте установки.

Одновременно с монтажом системы охлаждения производится монтаж остальных деталей и частей трансформатора: установка термосифонных фильтров, расширителя, выхлопной трубы, присоединение воздухоосушителя к расширителю, установка газового реле и сигнальных манометрических термометров. Расширитель (рис. 3.30), транспортируемый отдельно от трансформатора, должен быть тщательно проверен и осмотрен. В случае выявления ржавчины на его внутренней поверхности необходимо принять меры по ее устранению или замене расширителя на новый. Мас- лоуказатель (рис. 3.31) расширителя, транспортируемый в разобранном виде, устанавливают при монтаже со стороны, предусмотренной заводом-изготовителем.

Для защиты трансформаторов от утечки масла из расширителя на фланце дна расширителя устанавливают реле уровня масла.

После установки маслоуказателя и реле уровня масла расширитель испытывают на герметичность, заполнив его сухим трансформаторным маслом, с выдержкой в течение 3 ч. После окончания монтажа охлаждающей системы и других частей трансформатора доливают масло в бак трансформатора и заливают маслом охлаждающую систему.

Проверка состояния изоляции обмоток. Окончив монтаж трансформатора, производят измерение сопротивления изоляции обмоток и определяют коэффициент абсорбции, tg5 изоляции и т.д. (гл. 6). Сопротивление изоляции необходимо сравнить со значением, измеренным в заводских условиях: для неувлажненной изоляции. Допустимые значения изоляционных характеристик трансформаторов напряжением до 35 кВ и мощностью до 10 MB A приведены в табл. 3.1 (см. § 3.3).

В тех случаях, когда выявлены нарушения инструкции по монтажу и введению трансформатора в эксплуатацию, производится его ревизия с подъемом съемной части бака или активной части.

Ревизия трансформатора. Ревизия включает совокупность работ по вскрытию, осмотру, устранению неисправностей и герметизации активной части трансформатора.

Рис. 3.28. Установка охладителей системы Д (а) и ДЦ (б):1 — стенка бака; 2 — двигатель; 3 — растяжка; 4 — бобышка; 5 — кронштейн; 6 — скоба; 7 — крепление кабеля; 8 — трехжильный кабель; 9 — распределительная коробка; 10 — электронасос; 11 — камеры для масла; 12 — калорифер; 13 — вентилятор; 14 — диффузор; 15 — струйное реле

Рис. 3.29. Установка охлаждающих устройств (ОУ) системы ДЦ: а — выносные ОУ; 6 — навесные ОУ; в — расположение навесных ОУ на баке трансформатора IV габарита (1 — термосифонный фильтр; 2 — охладитель; 3 — масляный насос; 4 — стойка выносных ОУ; 5 — бак трансформатора;6 — дутьевые вентиляторы)

Рис. 3.30. Установка на трансформаторе расширителя, газового реле и предохранительной трубы: 1 — кронштейн; 2 — газовое реле; 3, 9 - патрубки; 4 — кран; 5 — фланец газового реле; б— трубка; 7 — предохранительная труба; 8 — расширитель; 10 — крышка бака

Чтобы избежать увлажнения изоляции, ограничивают продолжительность нахождения активной части вне бака: при температуре окружающего воздуха 0°C или относительной влажности выше 75% — 12 ч; при влажности 65...75% — 16 ч; при влажности до 65% — 24 ч.

Ревизия производится при температуре активной части, равной или выше температуры окружающей среды. При температуре окружающего воздуха ниже О °C трансформатор с маслом подогревают до +20 °C. Время ревизии может быть увеличено вдвое по сравнению с указанными выше нормами, если температура окружающего воздуха выше 0 °C, влажность ниже 75% и температура активной части превышает температуру окружающей среды не менее чем на 10 °C.

Рис. 3.31. Маслоуказатель трансформаторов III и IV габаритов:1 - болт; 2 — нижнее колено; 3 — прокладка из электрокартона; 4, 9 — резиновые прокладки; 5, 8 — втулки; 6 — стальная трубка; 7 — стеклянная трубка; 10 — верхнее колено; 11 — пробковый кран

Ревизия трансформатора в зависимости от его мощности, класса напряжения, конструкции и условий монтажа может выполняться одним из следующих методов:

подъемом активной части из бака трансформатора; осмотром активной части внутри бака; подъемом верхней съемной части бака трансформатора. Осмотр трансформатора производят в закрытом помещении: масло сливают в сухой чистый бак, активную часть устанавливают на настил из досок. При ревизии проверяют затяжку доступных стяжных шпилек ярма, креплений отводов, барьеров, переключающих устройств, осевую прессовку обмоток. При необходимости равномерно по всей окружности производят подпрессовку обмоток (клиньями или подтягиванием винтов и домкратов). Устраняют замеченные неисправности в изоляции доступных частей обмоток, отводов и других изоляционных элементов. Проверяют сопротивление изоляции обмоток между собой и относительно магнитопровода, сопротивление изоляции доступных стяжных шпилек, бандажей и полубандажей ярма относительно активной части и ярмовых балок (рис. 3.32) и схему заземления.

При отсутствии подъемных приспособлений для трансформаторов мощностью 10 MB A и выше классов напряжения 110... 330 кВ разрешается производить ревизию активной части без подъема из бака при снятой крышке, а в отдельных случаях — через люки бака трансформатора без подъема крышки. Ревизия активной части трансформатора с нижним разъемом бака (см. рис. 3.26, ё) возможна без ее подъема, что значительно сокращает и упрощает выполнение монтажа.

Рис. 2.32. Схема измерения сопротивления изоляции магнитной системы: 1 — верхнее ярмо; 2 — ярмовая балка; 3 — электрокартонная изоляция ярма; 4 — медная контактная пластина

После проведения измерений и проверок активную часть промывают сухим трансформаторным маслом и опускают в бак или устанавливают на место съемную часть бака, после чего уплотняют места соединений. При установке активной части в бак проверяют правильность расположения направляющих деталей относительно стенок бака (рис. 3.33), производя небольшие перемещения ее до посадки на конусные шипы (рис. 3.34), приваренные к дну бака (шипы входят в отверстия горизонтальных полок нижних ярмовых балок).

Рис. 3.33. Расположение направляющих деталей, фиксирующих положение активной части в баке:а — без приварных деталей; б — с приварной трубой; в — с приварным угольником (1 — стенка бака; 2 — направляющая планка, закрепленная на ярмовых балках; 3,4 — труба и угольник, приваренные к стенке бака)

Рис. 3.34. Установка активной части на конусные шипы:1 — бак; 2 — активная часть; 3 — конусный шип; 4 — нижний раскос

Монтаж герметичных и сухих трансформаторов и трансформаторов с литой изоляцией. Ревизия сухих трансформаторов, имеющих защитный кожух простой формы, и трансформаторов с литой (компаундной) изоляцией сводится к внешнему осмотру: проверяют надежность контактных соединений, отсутствие повреждения обмоток, изоляторов и изоляционных прокладок. Обмотки и маг- нитопровод сухих трансформаторов продувают сжатым воздухом и выполняют необходимые измерения. Если сопротивление изоляции ниже нормы, проводят ее сушку в сушильной камере с обогревом воздуходувкой, с электрообогревом или в вакуумном шкафу с нагревом обмоток током короткого замыкания. Герметичные трансформаторы, заполненные совтолом, на месте установки разборке не подлежат.

§ 3.6. Содержание электромонтажныхи пусконаладочных работ

Для ускорения ввода объектов в эксплуатацию электромонтажные работы выполняются в два этапа. На первом решаются вопросы, связанные с организацией труда, и осуществляется инженерная подготовка монтажа (см. § 3,1). На строительной площадке проверяют проходы и технологические каналы, необходимые для установки оборудования, и установку закладных деталей. Второй этап начинается после полного окончания строительных, отделочных и специальных работ в электромашинных помещениях, в том числе после завершения монтажа внутренних электрических сетей и коммутационной аппаратуры. Заканчивается второй этап пусконаладочными работами, которые осуществляются либо самими электромонтажниками (в случае простых объектов), либо специализированными организациями (наладка сложного оборудования).

Важное значение в сокращении сроков монтажа электрических машин играют его механизация и индустриализация. При комплексной механизации все основные работы по монтажу электрических машин выполняются механизированными инструментами и машинами. С ростом механизации уменьшается время и стоимость монтажа.

К индустриализации при монтаже относится совокупность мероприятий, направленных на сокращение сроков, повышение производительности труда, улучшение качества работ за счет выполнения части электромонтажных работ вне электромашинных помещений — на заводах и монтажных участках. Уровень индустриализации характеризуется отношением объема работ, выполненных индустриальными методами, ко всему объему работ. Применение индустриальных методов повышает сохранность оборудования, надежность и безопасность работы, уменьшает время ввода оборудования в эксплуатацию.

Наладочные работы выполняются в такой последовательности: работы без подачи напряжения, в процессе которых производится осмотр оборудования, выявляются и устраняются недоделки, измеряется сопротивление изоляции, осуществляются про

верка пускорегулирующей аппаратуры и фазировка линий;

работы с подачей напряжения в оперативные цепи управления

для проверки действия всех элементов схемы при нормированных отклонениях напряжения с регистрацией выявленных неисправностей;

работы по проверке силовых цепей с подачей напряжения как в оперативные, так и в силовые цепи с ручным управлением электроприводами для проверки их работы в различных режимах. На этом этапе оборудование передается обслуживающему персоналу;

комплексные испытания и режимная наладка, осуществляемые эксплуатационным персоналом под наблюдением наладчиков, которые участвуют также в настройке оборудования на заданные режимы работы.

После окончания монтажа электрическую машину при отключенном приводном механизме сначала прокручивают вручную. Затем осуществляют первый пуск двигателей на холостом ходу с проверкой направления вращения ротора и, если оно совпадает с заданным, продолжают испытания и определяют уровень вибраций, наличие стуков в подшипниках и их температуру.

После выявления недостатков и их устранения включают двигатель совместно с приводимым механизмом. Во время совместной работы на холостом ходу (не менее 1 ч) контролируют плавность работы механической передачи, если она есть, температуру подшипников, вибрации и другие предусмотренные инструкцией параметры. Если результаты работы на холостом ходу оказываются удовлетворительными, проверяют работу двигателя под нагрузкой с включенными системами защиты, установленными на электрической машине. При положительных результатах работы под нагрузкой и правильной работе защит составляют акт о приемке машины в эксплуатацию.

После окончания монтажа трансформатора перед его включением необходимо убедиться в исправности всех цепей и устройств управления, защиты, сигнализации и автоматики, Первое включение должно носить пробный характер, при этом принимаются меры по автоматическому отключению трансформатора при проявлении не обнаруженных ранее дефектов.

Включение трансформатора производится при всех задействованных защитах на отключение. Сигнальные контакты газовых реле при первом включении трансформатора следует пересоединить «на отключение» (обычно они работают «на сигнал»). Пробное включение трансформатора на рабочее напряжение допускается не ранее, чем через 12 ч после последней доливки его маслом и продолжается не менее 30 мин. Во время работы наблюдают за состоянием трансформатора. Затем трансформатор отключают, после чего включают три-четыре раза подряд для отстройки защит от бросков намагничивающего тока. Трансформаторы с дутьевой циркуляционной системой охлаждения (типа Д, ДЦ, Ц) можно включать с отключенной системой охлаждения. При этом контролируют температуру масла в верхних слоях, которая не должна превышать +75 °C.

После опробования трансформатора на холостом ходу проводится его фазировка, которая заключается в проверке чередования фаз трансформатора и их соответствия фазам питающей сети. В случае, если предусмотрена параллельная работа трансформатора, дополнительно определяется или проверяется его группа соединения. При удовлетворительных результатах пробного включения трансформатор может быть включен под нагрузку и сдан в эксплуатацию.

| Монтаж распределительных электрических сетей и осветительных установок |

| Вопросы эксплуатации и ремонта оборудования |

| Как расшифровать состав стали? |