Вопросы эксплуатации и ремонта оборудования

ГЛАВА 1

ОБЩИЕ ВОПРОСЫ ЭКСПЛУАТАЦИИ И РЕМОНТА

Эксплуатация оборудования начинается с момента его выхода с территории завода-изготовителя и заканчивается сдачей его в переработку на вторичные материалы на предприятие по утилизации промышленных отходов. Таким образом, процесс эксплуатации состоит из следующих этапов:

транспортировка оборудования;

хранение оборудования;

монтаж оборудования;

пробный пуск и сдача в эксплуатацию;

техническое обслуживание (ТО) оборудования;

ремонты в процессе ТО.

После очередного ремонта оборудование вновь поступает на монтаж или на склад с целью последующей замены выводимого в ремонт оборудования.

Основная цель правильной эксплуатации заключается в обеспечении требуемого уровня надежности работы электрического и электромеханического оборудования в течение установленного срока службы с наилучшими технико-экономически ми показателями. Среди последних наиболее важным является уменьшение потерь энергии или увеличение КПД оборудования.

§ 1.1. Транспортировка и хранение оборудования

С завода-изготовителя оборудование, как правило, поступает заказчику в упаковке, предохраняющей его от воздействия окружающей среды в процессе транспортировки и хранения. Условия хранения электрического оборудования приведены в Приложении 1. Существуют четыре основных типа помещений (складов) для его хранения. Первую группу составляют склады группы Л (легкие условия), в которых обеспечиваются достаточно комфортные условия хранения оборудования, на складах второй группы

обеспечиваются хорошие условия хранения (группа С), на складах третьей и четвертой групп существуют достаточно жесткие (группа Ж) и особо жесткие (группа ОЖ) условия хранения оборудования. При этом группа Л имеет три подгруппы хранения (1, 1.1 и 1.2), группа Ж — три подгруппы (Ж1, Ж2 и ЖЗ), группа ОЖ - четыре (ОЖ1, ОЖ2, ОЖЗ и ОЖ4).

В инструкциях завода-изготовителя указываются допустимые условия и предельный срок хранения оборудования, при которых не нарушается его работоспособность. Поэтому перед приемкой на хранение следует убедиться в сохранности упаковки (консервации) и в случае необходимости восстановить ее, а также проверить комплектность поступившего оборудования и соответствие условий его хранения требованиям завода-изготовителя. Нарушение условий хранения может привести к повреждению отдельных элементов оборудования, связанному с коррозией металлических деталей, окислением контактных поверхностей и др. Естественно, допускается изменение условий хранения на более легкие по сравнению с предусмотренными заводом-изготовителем.

Электрические машины на период транспортировки и хранения консервируют для защиты от коррозии. Консервации подвергаются поверхности изделий из черных и цветных металлов, а также резьбовые и штифтовые отверстия, из которых вынуты болты и штифты. В зависимости от материала и конфигурации защищаемых поверхностей для консервации могут применяться пластичные и жидкие смазки, легкоснимаемые лакокрасочные покрытия, парафинированные бумаги, синтетические пленки и др.

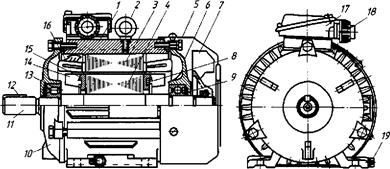

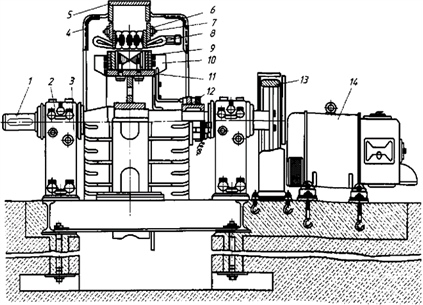

С позиций транспортировки и хранения электрические машины можно условно разбить на два конструктивных типа: машины со щитовыми (рис. 1.1) и со стояковыми (рис. 1.2) подшипниками. У машин первого типа подшипниковый узел встроен в корпус машины, и она может транспортироваться в собранном виде; в большинстве случаев здесь используются подшипники качения. У машин второго типа подшипники расположены вне корпуса машины в своих собственных корпусах; в большинстве случаев здесь используются подшипники скольжения. Машины первого типа, как правило, транспортируются и хранятся в собранном виде, машины второго типа — разобранными на отдельные узлы. Особое внимание должно быть уделено сохранности подшипников качения, поскольку при длительной транспортировке из-за вибрации и ударов может происходить их бринеллирование (появление лунок на дорожках качения) и наклеп. Поэтому при транспортировке по железной дороге машины устанавливаются поперек движения состава.

Синхронные машины и асинхронные двигатели с фазным ротором в собранном виде обычно хранятся по группе Л в районах умеренного климата и по группе ЖЗ в районах тропического кли-

Рис. 1.1. Асинхронный двигатель с короткозамкнутым ротором (степень защиты IP 44, способ охлаждения 1C 0141, способ монтажа IM 1001):

1 — станина; 2 — рым-болт; 3 — сердечник статора; 4 — сердечник ротора; 5 — кожух; 6, 10 — подшипниковые щиты; 7 — вентилятор; 8 — балансировочный грузик; 9, 13 — подшипники; 11 — вал ротора; 12 — шпонка; 14 — вентиляционная лопатка; 15 — короткозамыкающее кольцо; 16 — лобовая часть обмотки статора;

17 — коробка выводов; 18 — сальник; 19 — болт

Рис. 1.2. Синхронный генератор (степень защиты IP 22, способ охлаждения 1C 01, способ монтажа IM 7312):

1 — вал; 2, 3 — головка и стояк подшипника; 4 — кожух; 5 _ корпус 6 8 — сердечник и обмотка статора; 7 — шпилька; 9— полюс; 10 — лопатка вентилятора; 11 — крестовина ротора; 12 — контактные кольца; 13 — клиноременная передача; 14 — возбудитель

мата; асинхронные двигатели с короткозамкнутым ротором в собранном виде — по группам С и ЖЗ; машины постоянного тока в собранном виде — по группам Л и ЖЗ; статоры крупных машин переменного тока, магнитные системы крупных машин постоянного тока, кожухи, щиты, маховики и вентиляторы — по группам С и ЖЗ; стояковые подшипники, роторы крупных электрических машин, аппараты и щиты управления — по группам Л и ЖЗ; фундаментные плиты — по группам Ж2 и ОЖ2.

Масляные трансформаторы и маслонаполненные электрические аппараты отправляются заводом - изготовителем полностью собранными и залитыми маслом. Крупные высоковольтные трансформаторы отправляются частично демонтированными (без расширителя и высоковольтных вводов), залитыми маслом ниже крышки. Надмасляное пространство внутри бака заполняется инертным газом или сухим воздухом.

Масляные трансформаторы, а также демонтированные на время транспортировки крупные узды и детали (расширитель, выхлопная труба, маслоочистительные и термосифонные фильтры и т. п.) транспортируются без упаковки на открытых железнодорожных платформах. Они должны быть надежно защищены от попадания влаги на всех этапах вплоть до монтажа на месте установки. Вводы напряжением до 35 кВ, комплектующая аппаратура и приборы, система охлаждения, крепежные изделия и запасные части отправляются упакованными вместе с трансформатором. Маслоналолненные вводы класса напряжения 66—750 кВ транспортируют на место установки трансформатора в упаковке завода-изготовителя вводов.

Сухие трансформаторы и электрические аппараты транспортируются в собственной упаковке, гарантирующей их сохранность от механических повреждений и непосредственного воздействия влаги при транспортировке и хранении.

После доставки масляного трансформатора к месту хранения (но не более чем через 10 дней) проверяют состояние изоляции трансформатора и проводят его подготовку к монтажу или длительному хранению. При длительном нахождении активной части трансформатора без масла состояние изоляции ухудшается, а восстановление ее характеристик требует значительного времени и материальных затрат.

Уровень масла в расширителе трансформаторов, транспортируемых полностью залитыми маслом, должен находиться в пределах контролируемого уровня по маслоуказателю. Пробивное напряжение масла марки ТК в баке трансформатора должно быть не ниже 50 кВ/мм, тангенс угла потерь (tg5) — не более 0,02 при 70 °C. Пробивное напряжение масла в баке контактора устройства регулирования напряжения под нагрузкой должно быть не менее 45 кВ/мм, влагосодержание — не более 0,0025 %. При удовлетворительных результатах проверки свойств масла трансформатор разрешается хранить до начала монтажа без ограничения срока.

У трансформаторов, не полностью залитых маслом, проверяется герметичность надмасляного пространства, пробивное напряжение, tg8 и содержание влаги в масле, а также параметры масла в баке контактора устройства регулирования напряжения под нагрузкой. Характеристики масла должны соответствовать указанным выше требованиям. При отсутствии избыточного давления или вакуума бак проверяется на герметичность и при необходимости герметичность восстанавливается. Если при проверках выявляются отклонения от норм, принимаются меры по устранению причин, приведших к ухудшению состояния изоляции, и ускорению монтажа трансформатора.

Силовые трансформаторы, а также трансформаторы тока должны храниться под навесом (группа ОЖ4) в собственных кожухах, герметически закрытых и залитых маслом. Комплектующую аппаратуру, крепеж, специальный инструмент, сухие вводы напряжением 6—35 кВ хранят в заводской упаковке в закрытом сухом помещении (группа ЖЗ). Маслонаполненные вводы хранят в вертикальном положении и следят за отсутствием течи и нормальным уровнем масла по маслоуказателю.

Оборудование маслоохладителей обычно размещают под навесом на открытом воздухе (группа ОЖ4), при этом охладители и термосифонные фильтры должны иметь заглушки на фланцах. Вентиляторы и электрические двигатели с соответствующей консервацией хранят в ящиках.

Сроки хранения оборудования должны быть сведены к минимуму, поскольку время хранения входит в гарантийный срок и увеличивает стоимость оборудования. Идеальным вариантом является монтаж «с колес», при котором оборудование поступает с завода-изготовителя прямо на монтажную площадку, минуя стадию хранения.

§ 1.2. Конструктивное исполнение оборудования

Конструктивное исполнение оборудования определяется тремя факторами: способом защиты от воздействия окружающей среды, способом охлаждения и способом монтажа.

Выбор способа защиты от воздействия окружающей среды зависит от места установки оборудования и свойств окружающей среды. Стандартом установлено 10 вариантов климатических исполнений и 5 категорий размещения оборудования.

Нормальные значения температуры внешней среды приведены в Приложении 2 в соответствии с ГОСТ 15150—69*. Исполнение У — для эксплуатации в макроклиматических районах с умеренным климатом; УХЛ — для районов с умеренным и холодным климатом; ТС (ТВ) — для районов с тропическим сухим и влажным климатом; М (ТМ) — для районов с умеренно холодным и тропическим морским климатом; Т — для всех районов на суше, имеющих тропический климат; О — для всех районов на суше; ОМ — для всех районов на море; В — для всех районов на суше и на море.

Помимо климатических факторов существенное влияние на работу оборудования оказывают и характеристики окружающей среды, которая условно разделена на четыре категории (Приложение 3): категория I — условно-чистая, категория II — промышленная, категория III — морская, категория IV — приморско-промышленная. Оборудование климатических исполнений У, УХЛ, ТС, ТВ, Т предназначается для эксплуатации в окружающей среде категорий I и II, климатического исполнения О — в среде категории IV, климатических исполнений М, ТМ, ОМ — в среде категории III, климатического исполнения В — в среде категорий III, IV.

Категория размещения 1 (см. Приложение 2) предусматривает эксплуатацию оборудования на открытом воздухе, категория размещения 2 — эксплуатацию под навесом, при которой отсутствует прямое воздействие осадков и солнечной радиации, категория размещения 3 — эксплуатацию в закрытых помещениях, в которых воздействие песка, пыли и колебаний температуры и влажности существенно меньше, чем на открытом воздухе. Категория размещения 4 предусматривает работу оборудования в помещениях с искусственно регулируемыми климатическими условиями (кондиционирование воздуха), категория размещения 5 — эксплуатацию в помещениях с повышенной влажностью, в которых возможно длительное наличие воды или частая конденсация влаги на стенах и потолке.

Корпус электрической машины, кожух или бак трансформатора и электрического аппарата образуют оболочку, обеспечивающую защиту внутреннего объема электротехнического оборудования от попадания внутрь твердых предметов и влаги, а также защиту персонала от соприкосновения с токоведущими и вращающимися частями, расположенными внутри оболочки.

Степень защиты обозначается латинскими буквами IP и последующими двумя цифрами. Первая цифра характеризует степень защиты персонала от соприкосновения с токоведущими или подвижными частями, находящимися внутри корпуса (бака), вторая — степень защиты от проникновения влаги внутрь корпуса.

Первая цифра 0 означает, что специальная защита отсутствует; цифра 1 — зашита от проникновения твердых тел размером более 50 мм; цифра 2 — защита от проникновения твердых тел размером более 12 мм; цифра 3 — защита от твердых тел размером более 1 мм; цифра 4 — защита от попадания внутрь проволоки или твердых тел размером более 1 мм; цифра 5 — ограничено попадание пыли; цифра 6 — проникновение пыли полностью предотвращено.

Вторая цифра 0 означает, что зашита от проникновения влаги отсутствует; цифра 1 — имеется зашита от вертикально падающих капель воды; цифра 2 — защита от капель воды при наклоне корпуса до 15”; цифра 3 — защита от капель дождя, падающих под углом до 60 ’ к вертикали; цифра 4 — защита от брызг, летящих на оболочку с любого направления; цифра 5 - защита от водяных струй любого направления; цифра 6 — защита от волн воды; цифра 7 — защита при погружении в воду; цифра 8 — защита при длительном погружении в воду (при условиях, установленных изготовителем).

Если степень защиты выводов трансформатора (или реактора) меньше, чем степень защиты самого трансформатора (реактора), то ее указывают отдельно на табличке с паспортными данными после степени защиты трансформатора. Кроме того, степень защиты электротехнических комплектующих устройств, которые устанавливаются на трансформатор (реактор), должна быть не менее степени защиты самого трансформатора.

Отдельно нормируются степени защиты оборудования, расположенного во взрывоопасных и пожароопасных зонах. Классификация этих зон приведена в Приложении 4, там же представлен необходимый уровень защиты электротехнического оборудования. Взрыво- и пожаробезопасное оборудование имеет ряд специфических отличии от оборудования общепромышленного применения и в данном учебнике не рассматривается.

Способ охлаждения электрических машин в соответствии с ГОСТ 20459—87 обозначается латинскими буквами 1C и последующей группой знаков из одной буквы и двух цифр. Латинская буква обозначает вид хладагента, используемого для охлаждения: А (или отсутствие буквы) — воздух, N — азот, Н — водород, С — углекислый газ, F — фреон, W — вода, V — трансформаторное масло, Кг — керосин.

Первая цифра обозначает устройство цепи для циркуляции хладагента (от 0 до 9). Например: 0 — свободная циркуляция хладагента между машиной и окружающей средой; 4 — первичный хладагент циркулирует по замкнутому контуру внутри машины и отдает тепло через поверхность корпуса вторичному хладагенту — окружающей среде; 7 — первичный хладагент циркулирует по замкнутому контуру и отдает тепло вторичному хладагенту, не являющемуся окружающей средой, в охладителе, встроенном в электрическую машину.

Вторая цифра определяет способ перемещения хладагента (от 0 до 9). Например: 0 — свободная конвекция хладагента за счет разницы температур при незначительном вентилирующем действии ротора; 1 — самовентиляция за счет вентилирующего действия ротора; 5 — вентиляция при помощи встроенного вентилятора, имеющего независимое от охлаждаемой машины питание; 8 — движение хладагента осуществляется за счет относительного движения машины через хладагент.

Способ охлаждения силовых трансформаторов имеет в соответствии с ГОСТ 11677—85* буквенное обозначение и зависит от вида изолирующей и охлаждающей среды. Различаются масляные и сухие (воздушные) трансформаторы; трансформаторы, заполненные жидким негорючим диэлектриком; трансформаторы с литой и с элегазовой изоляцией.

Сухие трансформаторы имеют четыре условных обозначения системы охлаждения: С — естественное воздушное при открытом исполнении; СЗ — то же при защищенном исполнении; СГ — то же при герметичном исполнении; СД — воздушное с принудительной циркуляцией воздуха.

Масляные трансформаторы имеют восемь различных систем охлаждения: М — с естественной циркуляцией масла и воздуха; Д — с естественной циркуляцией масла и принудительной циркуляцией воздуха; МЦ — с естественной циркуляцией воздуха и с принудительной циркуляцией масла с ненаправленным потоком масла; НМЦ — то же, что МЦ, но с направленным потоком масла; ДЦ — с принудительной циркуляцией воздуха и масла (с ненаправленным потоком); НДЦ — то же, что ДЦ, но с направленным потоком масла; Ц — с принудительной циркуляцией воды и масла (с ненаправленным потоком); НЦ — то же, что Ц, но с направленным потоком масла.

Трансформаторы с жидким негорючим диэлектриком имеют три системы охлаждения: Н — естественное охлаждение; НД — то же, что Н, но с принудительной циркуляцией воздуха; ННД — с принудительной циркуляцией воздуха и направленным потоком жидкого диэлектрика.

Конструктивное исполнение электрических машин по способу монтажа оговорено в ГОСТ 2479—79*. Условное обозначение этого исполнения состоит из латинских букв IM и четырех цифр (от 1 до 9 — первая цифра и от 0 до 9 — остальные). Первая цифра обозначает конструктивное исполнение машины. Например: 1 — машина на лапах с подшипниковыми щитами; 3 — машина без лап с подшипниковыми щитами; 5 — машина без подшипниковых щитов; 7 — машина на лапах со стояковыми подшипниками; 8 — машины с вертикальным валом.

Вторая и третья цифры обозначают способ монтажа. Например: 00 — машина устанавливается выходным концом вала горизонтально влево; 03 — машина устанавливается выходным концом вала вертикально вверх; 07 — машина устанавливается выходным концом вала горизонтально вправо.

Четвертая цифра обозначает исполнение выходного конца вала. Например: 0 — машина не имеет выходного конца вала; 1 — имеет один цилиндрический конец вала; 2 — имеет два цилиндрических конца вала; 3 — имеет один конический конец вала; 5 — имеет один фланцевый конец вала.

§ 1.3. Виды технического обслуживания

Техническое обслуживание включает регулярные осмотры электрического и электромеханического оборудования и технические мероприятия в соответствии с рекомендациями завода-изготовителя, проводимые по специальному графику и программе. В состав ТО входят также ремонты оборудования, различающиеся по своему объему. Поскольку ТО за исключением внешних осмотров проводится на неработающем оборудовании при снятом напряжении, то графики ТО должны быть согласованы с графиками работы основного технологического оборудования.

Электрическое и электромеханическое оборудование по своему функциональному назначению делится на основное и вспомогательное. К основному относится оборудование, без которого невозможно проведение нормального технологического процесса по выпуску продукции. К вспомогательному относится электрическое и электромеханическое оборудование, служащее для улучшения условий труда и повышения его производительности, а также для соблюдения экологических или иных нормативов производства. Его отказ не приводит к перерывам в основном технологическом процессе.

Основная цель ТО, как указывалось ранее, заключается в обеспечении надежной работы, исключающей поломки и отказы электрического и электромеханического оборудования. Однако эти аварии могут происходить не только по причине плохой эксплуатации, но и вследствие нарушения стандартов качества электрической энергии, содержащихся в ГОСТ 13109—97. Аварии и отказы приводят к материальным и экономическим ущербам на производстве. Поэтому выявление причин отказов и аварий также является задачей эксплуатации. Для этого необходимо проводить мониторинг качества электроэнергии, чтобы энергоснабжающие компании несли свою долю ответственности за нарушение условий договора энергоснабжения.

Поскольку стоимость ТО входит в себестоимость готовой продукции, то вопрос о необходимом объеме ТО в настоящее время является в большинстве случаев чисто экономическим. На сегодняшний день существуют три системы ТО:

практически без обслуживания («не трогай, пока не сломается»);

планово-предупредительная система обслуживания и ремонтов (ППР);

обслуживание с ремонтами по мере необходимости.

Первый вид ТО встречается применительно к вспомогательному электрооборудованию типа освещения, вентиляции и электронагревательных устройств. Стоимость такого оборудования, как правило, невелика, что позволяет иметь на предприятии его необходимый резерв и проводить в случае надобности его быструю замену.

Второй вид ТО на сегодня является основным. Он применяется для основного и большей части вспомогательного оборудования. ППР предусматривает плановые (по графику) осмотры и ремонты электрического и электромеханического оборудования. При этом контроль за текущей нагрузкой, качеством электроэнергии и другими режимными параметрами не предусматривается. Функции контроля за отклонением режимных параметров от расчетных возлагаются на системы защиты оборудования.

Основным недостатком системы ППР является возможность отправки в ремонт исправного оборудования, поскольку оценка его износа осуществляется косвенным путем по количественным показателям. Так, для коммутационных аппаратов критерием износа служит число отключений (включений) без учета токов отключения, которые и определяют их износ. Для электрических машин и трансформаторов критерием является время работы без учета реальной нагрузки и т. д. А поскольку стоимость ТО входит в себестоимость продукции, то стремление к уменьшению издержек производства приводит к стремлению уменьшить стоимость ТО за счет рационализации ремонтов. В этой связи в начале 1990-х годов в мировую практику начал внедряться третий вид ТО.

Третий вид ТО обеспечивает необходимый уровень надежности работы оборудования при минимальной стоимости обслуживания. Применение этого вида ТО требует мониторинга режимов работы электрического и электромеханического оборудования, а также контроля условий окружающей среды. Мониторинг осуществляется с помощью системы датчиков, сигналы от которых передаются на микропроцессоры и далее на ЦВМ пункта управления. Последняя с помощью математических моделей надежности обрабатывает полученную информацию и выдает данные по уровню надежности и необходимости ремонта оборудования. К достоинствам этого вида ТО относится выведение из эксплуатации только того оборудования, ремонт которого объективно необходим. В первую очередь этот вид ТО распространяется на наиболее ответственное и дорогостоящее оборудование.

В дальнейшем будет рассматриваться система ППР как наиболее распространенная в настоящее время.

§ 1.4. Виды и причины взносов электрическогои электромеханического оборудования

В процессе эксплуатации происходит износ электрического и электромеханического оборудования. Условно по характеру физических процессов, лежащих в его основе, можно выделить три вида износа: механический, электрический и моральный.

Механический износ является следствием длительных и многократных знакопостоянных или знакопеременных механических воздействий на отдельные узлы и детали оборудования. В результате этих воздействий их первоначальные форма и качество ухудшаются. Так, в электрических машинах подвержены износу трущиеся детали — коллектор, контактные кольца, щетки, подшипники, шейки валов, а в электрических аппаратах — контактные поверхности, пружины и др. Под влиянием перечисленных воздействий истирается изоляция в местах выхода проводников обмотки из пазов электрических машин, смежных витков обмоток трансформаторов и электрических аппаратов. Абразивное истирание узлов и деталей оборудования происходит под влиянием твердых частиц (пыли), содержащихся в окружающей атмосфере.

Электрический износ приводит к невосстанавливаемой потере электроизоляционными материалами своих изоляционных свойств. Износ изоляции происходит под действием четырех основных факторов: тепловых, электрических, механических, а также окружающей среды. С повышением температуры уменьшаются механическая прочность твердой изоляции и коэффициент теплопередачи, при тепловом расширении изоляции ослабляется ее структура, возникают внутренние термомеханические напряжения, которые особенно велики в жестко связанных изоляционных системах со значительно отличающимися коэффициентами теплового расширения. В процессе износа в изоляции могут накапливаться продукты ее распада, приводящие к появлению газовых пузырей и проводящих примесей, которые снижают ее пробивное напряжение. Тепловое воздействие делает твердую изоляцию уязвимой для механических воздействий.

Электрические воздействия на изоляцию определяются уровнем напряжения оборудования. Наибольшее влияние на износ оказывают коммутационные и атмосферные перенапряжения, которые приводят к резко неравномерному распределению напряжения вдоль катушки (обмотки) и могут вызвать ее пробой. Неравномерное распределение напряжения характерно и для обмоток электрических машин, питаемых от преобразователей частоты с широтно-импульсной модуляцией. Условия работы изоляции ухудшаются вследствие атмосферных воздействий, в частности влаги и вредных химических примесей, содержащихся в окружающем воздухе. Наличие влаги в изоляции может существенно уменьшить механическую прочность твердой изоляции, усилить процессы ионизации, ускорить ее химическое старение.

Механические воздействия появляются из-за вибрации оборудования, из-за протекания переменных токов по его обмоткам, приводящим к возникновению в них знакопеременных электродинамических усилий, из-за центробежных сил в подвижных и вращающихся частях. Причем механические усилия, действующие на твердую изоляцию в аварийных режимах (как правило, в режимах короткого замыкания), могут в сотни раз превосходить усилия, действующие в нормальных режимах.

В результате этих воздействий может происходить пробой изоляции, а на частях оборудования, не находящихся в нормальных условиях под напряжением, могут появляться высокие электрические потенциалы. Устранение этого вида износа обычно требует капитального ремонта электрического и электромеханического оборудования.

Моральный износ обусловлен появлением в эксплуатации нового оборудования, характеризующегося более высокими техникоэкономическими показателями (большие КПД, производительность, меньшая стоимость, более высокая надежность работы и т.д.). В этих условиях дальнейшее использование устаревшего оборудования является нецелесообразным из-за повышенных издержек, приводящих к более высокой стоимости готовой продукции по сравнению со стоимостью аналогичной продукции, произведенной на новом, технически более совершенном оборудовании. Только изменением конструкции и улучшением технических показателей действующего оборудования при капитальном ремонте в процессе модернизации можно продлить сроки его экономически оправданной эксплуатации.

Приведенная классификация износов электрического и электромеханического оборудования является в известной мере условной, так как все три типа износа нельзя рассматривать в отрыве друг от друга. Например, на механический износ токоведущих частей сильное влияние оказывают плотность тока, температура и влажность окружающей среды; на электрический износ изоляции сильное влияние оказывают механические факторы (вибрация, термомеханические усилия, абразивный износ). На ухудшение технических характеристик оборудования и, следовательно, на его моральный износ оказывает влияние степень его механического и электрического износа. Тем не менее раздельный анализ видов износа электрического и электромеханического оборудования позволяет более полно выявить физические факторы, лежащие в основе этих процессов, выработать меры по ослаблению их влияния на работу оборудования.

§ 1.5. Классификация ремонтов электрическогои электромеханического оборудования

Важнейшим условием правильной эксплуатации электрического и электромеханического оборудования является своевременное проведение планово-предупредительных ремонтов и периодических профилактических испытаний.

Наряду с повседневным уходом и осмотром оборудования в соответствии с системой ППР через определенные промежутки времени проводят плановые профилактические осмотры, проверки (испытания) и различные виды ремонта. С помощью системы ППР оборудование поддерживается в работоспособном состоянии, частично предотвращаются случаи его отказа. При плановых ремонтах в результате модернизации оборудования улучшают его технические параметры.

При планировании и организации ремонтов следует иметь в виду, что электрическое и электромеханическое оборудование может иметь ремонтопригодную и неремонтопригодную конструкцию. В последнем случае вместо ремонта оборудования осуществляют его замену.

По объему ремонты делятся на текущие, средние и капитальные. К текущим относятся ремонты, проводимые во время эксплуатации оборудования для гарантированного обеспечения его работоспособности и состоящие в замене и восстановлении его отдельных частей и в их регулировке. Текущий ремонт проводится на месте установки оборудования с его остановкой и отключением. При среднем ремонте проводится полная или частичная разборка оборудования, ремонт и замена изношенных деталей и узлов, восстановление качества изоляции. В этом случае достигается восстановление основных технических показателей работы оборудования. При капитальном ремонте проводится полная разборка оборудования с заменой или восстановлением любых его частей, включая обмотки, при этом достигается полное (или близкое к нему) восстановление ресурса оборудования. В настоящее время в основном используют два вида ремонта: текущий и капитальный, хотя для отдельных видов оборудования предусмотрен и средний ремонт.

По назначению ремонты делятся на восстановительный, реконструкцию и модернизацию. Восстановительный ремонт осуществляется без изменения конструкции отдельных узлов и всего устройства в целом. Технические характеристики оборудования остаются неизменными. При реконструкции возможны изменение конструкции отдельных узлов и замена отдельных материалов, из которых они изготовлены, при практически неизменных технических характеристиках оборудования. При модернизации благодаря замене и усовершенствованию существующих узлов и применяемых материалов предполагается существенно улучшить технические характеристики оборудования, приблизив их к характеристикам нового современного оборудования.

По методу проведения ремонты делятся на принудительный и послеосмотровый. Принудительный метод применяется в основном для ответственного оборудования. Суть его состоит в том, что через определенные промежутки времени электрическое и электромеханическое оборудование в обязательном порядке подвергают капитальному ремонту, также через определенные промежутки времени проводят текущие и средние ремонты в соответствии с длительностью ремонтного цикла и его структурой. При этом ресурс оборудования между ремонтами полностью не используется, и в ремонт может попасть исправное оборудование. Поэтому данный вид ремонта является наиболее дорогим.

При послеосмотровом методе ремонта электрическое и электромеханическое оборудование подлежит капитальному ремонту только после осмотра и профилактических испытаний во время очередной ревизии или текущего ремонта. Ресурс оборудования используется при этом методе ремонта полностью, поэтому стоимость ремонтов меньше. Однако из-за возможности внеочередного незапланированного ремонта усложняется процесс его проведения и может увеличиться его длительность. С принудительного на послеосмотровый метод ремонта можно переводить оборудование массового применения, не отнесенное к основному и имеющее достаточный обменный парк.

По форме организации ремонты разделяются на централизованную, децентрализованную и смешанную формы. При централизованной форме ремонт, испытания и наладка электрического и электромеханического оборудования осуществляются специализированными ремонтно-наладочными предприятиями без использования местных ремонтно-эксплуатационных служб. К этой форме ремонта относится и фирменное ТО (в настоящее время проводится в отношении ответственного импортного оборудования). Усовершенствование этой формы ремонта предполагает создание центрального обменного фонда оборудования и расширение его номенклатуры, а также распространения сферы услуг ремонтных предприятий на проведение текущих ремонтов и профилактического обслуживания. Централизованная форма ремонта обеспечивает наиболее высокое качество работ.

При децентрализованной форме ремонт, испытания и наладка оборудования осуществляются ремонтными службами предприятия, на котором установлено это оборудование. При смешанной форме ремонта часть работ выполняется централизованно (сторонними организациями), а часть — децентрализованно (собственными ремонтными службами). Степень централизации зависит от характера предприятия, типа и мощности оборудования.

При планировании ремонтного производства вводится понятие ремонтного цикла, определяемого календарным временем между двумя плановыми капитальными ремонтами. Для вновь вводимого в эксплуатацию оборудования под ремонтным циклом понимается календарное время от ввода в эксплуатацию до первого планового капитального ремонта.

Продолжительность ремонтного цикла определяется условиями эксплуатации, требованиями к показателям надежности, ремонтопригодностью, правилами технической эксплуатации и инструкциями завода-изготовителя электрического и электромеханического оборудования. Обычно ремонтный цикл исчисляется, исходя из восьми-часового рабочего дня при 41 - часовой рабочей неделе (для оборудования специализированных производств в расчет ремонтного цикла может быть

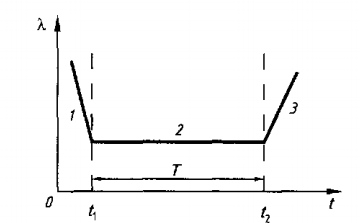

Рис. 1.3. «Кривая жизни» техничес-кого изделия

введен конкретный график работы этого оборудования). Реальная сменность работы оборудования и условия его работы учитываются соответствующими эмпирическими коэффициентами.

При определении длительности ремонтного цикла используют график распределения частоты отказов X технических изделий от времени t, так называемую «кривую жизни» (рис. 1.3). На этом графике можно выделить три области: область 1 — время после- ремонтной приработки, когда вероятность появления отказов повышается из-за возможного применения при ремонте некачественных материалов, несоблюдения технологии ремонта и т. п.; область 2 — нормальный этап работы оборудования с практически неизменной частотой отказов во времени, область 3 — время старения отдельных узлов и оборудования в целом.

Для предотвращения отказов при эксплуатации в период приработки осуществляют замену дефектных узлов и деталей исправными и, если это возможно, приработку отдельных узлов. Для ответственного оборудования приработку проводят непосредственно на заводе-изготовителе или ремонтном предприятии. В период нормальной эксплуатации (область 2)происходят внезапные отказы, которые носят случайный характер. В дальнейшем увеличение частоты отказов оборудования связано с его износом и физическим старением (область 3), при которых наблюдается существенное ухудшение рабочих свойств изоляции, электрических контактных поверхностей, подшипников и механически нагруженных узлов. Поэтому длительность ремонтного цикла не должна превышать длительности нормального этапа участка работы (область 2).

При планировании структуры ремонтного цикла (видов и последовательности чередования плановых ремонтов) исходят из следующих соображений. В каждом виде электрического и электромеханического оборудования наряду с быстро изнашивающимися узлами и деталями (щетки, подвижные и неподвижные контакты, подшипники и др.), восстановление которых обычно проводится путем их замены на новые или в результате незначительного ремонта, имеются узлы и детали с большим сроком износа (обмотки, механические детали, коллекторы и т. п.), восстановление которых проводится путем достаточно трудоемкого и занимающего много времени ремонта. Поэтому во время эксплуатации электрического и электромеханического оборудования между капитальными ремонтами оно подвергается нескольким более легким текущим (или средним) ремонтам. Проведение текущих ремонтов, как правило, не требует специальной остановки основного технологического оборудования, в то время как капитальный ремонт при отсутствии резервного оборудования связан с приостановкой основного технологического процесса. Поэтому длительность ремонтного цикла следует по возможности согласовывать с межремонтным периодом основного технологического оборудования.

Обычно ремонты планируют на календарный год с разбивкой по кварталам и месяцам. Такое планирование называется текущим. Наряду с текущим осуществляется и оперативное планирование с использованием сетевых графиков.

§ 1.6. Классификация помещений с электроустановками

Под электрическими установками понимается совокупность электрических машин, аппаратов, линий и вспомогательного оборудования, предназначенных для производства, преобразования, трансформации, передачи и распределения электрической энергии, а также для преобразования ее в другой вид энергии. Иными словами, все электротехническое и электромеханическое оборудование подпадает под определение «электрические установки», и к нему применяются соответствующие нормы и правила, оговоренные в Правилах устройства электроустановок.

По условиям электробезопасности электрические установки разделяются по уровню рабочего напряжения на установки с напряжением до 1 кВ и установки с напряжением свыше 1 кВ, По месту размещения электрические установки могут быть открытыми (или наружными) и закрытыми (или внутренними). В первом случае электрические установки не защищены от атмосферных воздействий, во втором — защищены. Установки, защищенные сетками или навесами, относятся к открытым.

В отношении опасности поражения людей электрическим током помещения с электрическими установками разделяются на три группы. К первой относятся помещения с повышенной опасностью, в которых имеется одно или несколько условий, создающих повышенную опасность: наличие сырости или токопроводящей пыли (относительная влажность воздуха длительно превышает 75%, а пыль может оседать на проводах и попадать внутрь машин и аппаратов); наличие токопроводящих полов (металлические, земляные, кирпичные ит.п.); наличие высокой температуры (температура постоянно превышает +35 °C); возможность прикосновения человека к имеющим соединения с землей металлическим конструкциям зданий и технологическим механизмам с одной стороны и к металлическим корпусам электрических установок — с другой.

Ко второй группе относятся особо опасные помещения, в которых имеется: особая сырость (относительная влажность воздуха близка к 100%, потолок, пол и стены покрыты влагой); химически активная или агрессивная среда (длительно содержатся агрессивные пары, газы и жидкости, разрушающие изоляцию и токоведущие части электрических установок); два или более условий повышенной опасности.

К третьей группе относятся помещения без повышенной опасности (отсутствуют условия повышенной или особой опасности). Территории, на которых размешаются наружные электрические установки, относятся к особо опасным помещениям.

Помещения, предназначенные для монтажа и эксплуатации электрического и электромеханического оборудования, должны удовлетворять следующим требованиям. Расстояние между элементами здания и перемещаемыми к месту монтажа электрическими установками должно быть не менее 0,3 м по вертикали и не менее 0,5 м по горизонтали. Ширина проходов между электрическими установками и элементами здания — не менее 1 м. Для оборудования с напряжением до 1 кВ ширина прохода между машинами и щитами управления должна быть не менее 2 м, а при открытых дверцах щита — не менее 0,6 м.

В помещениях с электрическими установками должны быть предусмотрены площади для ремонта и монтажа оборудования, а также необходимые для этого грузоподъемные механизмы. Монтаж электрического и электромеханического оборудования должен проводиться так, чтобы при его работе шум и вибрации не превышали допустимых пределов.

| Как расшифровать состав стали? |

| Как правильно выбрать детали трубопровода? |

| Электробезопасность в квартирах, коттеджах. Заземление и молниезащита. УЗО. Защита от перенапряжений. |