Специальные способы литья

Качество отливок, полученных в ПГФ, а именно, точность геометрических размеров, степень шероховатости поверхности и др., во многих случаях не удовлетворяют требованиям современной техники. Поэтому в современном литейном производстве все более широкое применение получают специальные способы литья: литье по выплавляемым моделям, литье в оболочковые формы, литье в кокиль, литье под давлением, центробежное литье и др.

4.1. Литье по выплавляемым моделям

Прообразом современного процесса изготовления отливок по выплавляемым моделям является известный со времен

глубокой древности метод восковой формовки. При изготовлении художественных отливок, ювелирных изделий, а также зубных протезов этот метод

литья по выплавляемым моделям применяют и в настоящее время.

Одним из образцов высокого мастерства литейщиков прошлого является отлитая по выплавляемым моделям конная статуя Петра I (« Медный всадник», Э.М. Фальконе, 1782 г.) (рис. 1.30).

Рис. 1.30. Памятник Петру Первому в Санкт-Петербурге

Литье по выплавляемым моделям — специальный способ литья, заключающийся в получении отливок заливкой расплавленного металла в разовую тонкостенную неразъемную литейную форму, которую изготавливают из огнеупорной суспензии по разовым моделям из легкоплавкого материала.

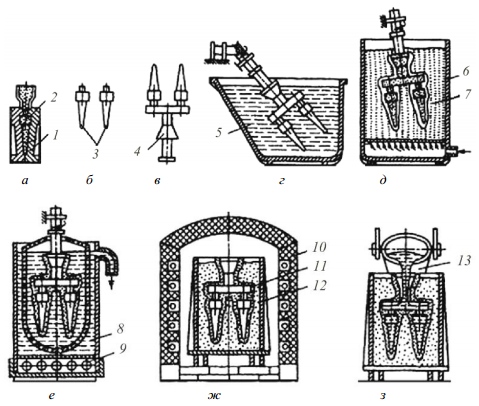

Технологическая схема получения отливок данным методом показана на рисунке 1.31. Технологический процесс изготовления отливок литьем по выплавляемым моделям состоит из следующих основных операций.

Изготовление моделей. Модельный состав, состоящий из двух или более легкоплавких компонентов (парафина, стеарина, церезина и др.) в пастообразном состоянии запрессовывают в прессформу, внутренняя полость которой соответствует наружной конфигурации модели (рис. 1.31, а). В качестве материала прессформ в зависимости от вида производства используют гипс, пластмассы, легкоплавкие металлы, сплавы, сталь или чугун.

Рис. 1.31. Последовательность операций (а…з) процесса литья по выплавляемым моделям: 1 — пресс-форма; 2 — модельный состав; 3 — модель; 4 — модельный блок; 5 — емкость с керамической суспензией; 6 — специальная установка для обсыпки; 7 — кварцевый песок; 8 — бак с водой; 9 — устройство для нагрева воды; 10 — электрическая печь; 11 — оболочки; 12 — жаростойкая опока; 13 — ковш с расплавленным металлом

После затвердевания модельного состава пресс-форма раскрывается и модель (рис. 1.31, б) выталкивается в ванну с холодной водой. Аналогичным образом изготавливают модели литниковой системы.

Сборка модельных блоков. Модели собирают в модельные блоки (рис. 1.31, в) с общей литниковой системой. В один блок объединяют от 2 до 100 моделей. Соединяют модели в кондукторе, скрепляя (механически) или склеивая их. Для сборки моделей в блоки в кондукторе выставляют металлические стояки из алюминия, наращивают на них слой модельного состава толщиной 2...5 мм и крепят к нему модели. Этот прием ведет к повышению прочности блока, сокращению расхода состава, обеспечению удобства транспортирования, хранения и просушивания блоков при нанесении обмазки.

Подготовка керамической суспензии. Тщательно перемешивают огнеупорный материал — пылевидный кварц (маршалит), электрокорунд со связующим (гидролизным раствором этилсиликата) и получают керамическую суспензию.

Покрытие моделей огнеупорной оболочкой. Модельный блок погружают в керамическую суспензию, налитую в емкость (рис. 1.31, г), извлекают из нее и обсыпают мелкодисперсным кварцевым песком в специальной установке (рис. 1.31, д).

Затем модельные блоки сушат на воздухе (2...2,5 ч ) или в среде аммиака (20...40 мин). На модельный блок наносят слои (4...6) огнеупорного покрытия (маршалита) с последующей сушкой каждого слоя.

Удаление модели из форм (рис. 1.31, е). Удаление моделей производят их выплавлением в горячей воде (80...90 ° С). При выдержке в горячей воде в течение нескольких минут модельный состав расплавляется, всплывает на поверхность ванны, откуда периодически удаляется для повторного использования.

Подготовка литейных форм к заливке. После извлечения из ванны оболочек, их промывают водой и сушат (1,5...2 ч) в шкафах при температуре 200 °С. Затем оболочки ставят вертикально в жаростойкой опоке, вокруг засыпают сухой кварцевый песок и уплотняют его. После этого форму помещают в электрическую печь (рис. 1.31, ж), в которой прокаливают форму (не менее 2 ч) при температуре 900...950 ° С. В печи частички связующего спекаются с частичками огнеупорного материала, влага испаряется, и остатки модельного состава выгорают.

Заливка формы металлом. Заливка расплавленного металла из ковша производится в горячую литейную форму сразу же после прокалки (рис. 1.31, з).

Извлечение и окончательная обработка отливок. После охлаждения отливки форму разрушают. Отливки отделяют от литниковой системы и для окончательной очистки направляют на

химическую очистку в растворе едкого натра при температуре 150 °С. Затем отливки промывают проточной водой, сушат, подвергают термической обработке и контролю.

Одним из направлений развития данного метода литья является применение легкорастворимых и газифицируемых моделей взамен выплавляемых. В качестве легкорастворимых материалов используют мочевину с добавкой полиэфирного спирта, а в качестве газифицируемых — вспененный полистирол.

К преимуществам способа литья по выплавляемым моделям относятся следующие:

1) возможность получения изделий сложной конфигурации, а также тонкостенных деталей с толщиной стенки 1 мм и менее;

2) возможность получения отливок, максимально приближенных по форме и размерам к готовым деталям, а также с малой шероховатостью поверхности;

3) возможность получения отливок практически из любых металлов и сплавов;

4) возможность объединять отдельные детали в компактные цельнолитые узлы, уменьшая массу и габаритные размеры получаемых изделий;

5) возможность механизации и автоматизации процесса изготовления форм и непосредственно самого процесса литья.

Недостатками литья по выплавляемым моделям являются следующие:

1) многооперационность, трудоемкость и длительность процесса литья;

2) использование большой номенклатуры материалов;

3) сложность управления качеством отливок из-за большого числа технологических факторов, влияющих на процесс литья.

Литье по выплавляемым моделям используют в различных отраслях машиностроения и приборостроения. В частности, при производстве автомобилей (полумуфты, патрубки, распределительные диски, поршневые кольца и т. д.), сельскохозяйственных машин, гидромашин при литье жаропрочных труднообрабатываемых сплавов (лопатки турбин), коррозионно-стойких сталей (колеса насосов), углеродистых сталей в массовом производстве (крыльчатки, решетки, распылители, рукоятки, ключи и другие детали высокой точности) (рис. 1.32).

Рис. 1.32. Примеры отливок, полученных литьем по выполняемым моделям: а — полумуфта ведомая двигателя автомобиля (сталь 35Л); б — полумуфта ведущая двигателя автомобиля (сталь 40Х); в — патрубок приемный двигателя автомобиля (СЧ 24); г — диск распределительный гидравлического усилителя руля автомобиля (СЧ 25); д — лопатки газовых турбин на основе никеля и кобальта; е — рабочеелкеосо шахтного насоса (ВЧ 50)

4.2. Литье в оболочковые формы

Технология изготовления оболочковых форм (метод Кронинга) была разработана Иоханнесом Кронингом (Johannes Croning) и запатентована в Гамбурге в 1944 г. Технология изготовления оболочковых форм предполагала изготовление смеси из порошка термореактивной смолы (пульвербакелита) и песка, с последующей засыпкой в подогретую модель для образования оболочки (корки).

Литье в оболочковые формы — специальный способ литья, заключающийся в изготовлении отливок путем заливки расплавленного металла в разовую тонкостенную разъемную литейную форму (оболочку), изготовленную из песчано-смоляной смеси.

Материалом для изготовления оболочек служат смоляные смеси быстрого затвердевания. В качестве наполнителя используют мелкодисперсный кварцевый песок (маршалит). В качестве связующего широко применяют термореактивную смолу (пульвербакелит) — фенолформальдегидную смолу с добавками отвердителя (уротропина). Такая смола при нагревании претерпевает ряд необратимых изменений. Так,и пр комнатной температуре пульвербакелит представляет собой твердый порошок, который при нагревании до 70...80 °С размягчается, а при температуре 100...120 ° С плавится, превращаясь в клейкую жидкость, покрывающую поверхность частиц песка тонкой пленкой. При дальнейшем нагреве (до 200...250 ° С) смола необратимо затвердевает, обеспечивая высокую прочность оболочковой формы.

При дальнейшем нагревании (в..ы.4ш50е °400 С) смола начинает

выгорать, что приводит к снижению, а затем полной потере прочности форм-оболочек.

Способы изготовления оболочковых форм различаются, в основном, по приемам нанесения песчано-смоляной смеси на модельную оснастку. Наиболее распространенным процессом формообразования оболочки является бункерный метод, заключающийся в свободной засыпке модельной оснастки смесью с помощью поворотного бункера. Модельная оснастка для изготовления оболочковых форм включает металлические модели и подмодельные плиты, приспособления для съема оболочек с подмодельной плиты и др.

Технология изготовления оболочек и получения отливок бункерным методом (рис. 1.33) включает следующие операции.

Модельную плиту с закрепленной на ней моделью предварительно нагревают до температуры 200...250 °С и покрывают разделительным составом, например, силиконовой жидкостью (кремнийорганическое соединение). Она быстро затвердевает, образуя разделительную пленку, что устраняет последующее прилипание формовочной смеси и облегчает снятие оболочки с модели.

Модельную плиту с моделью закрепляют на опрокидывающемся бункере (рис. 1.33, а).

Рис. 1.33. Последовательность операций формовки (а…д) при литье в оболочковые формы: 1 — модельная плита; 2 — бункер; 3 — формовочная смесь; 4 — песчано-смоляная оболочка; 5 — специальные толкатели; 6 — оболочковые формы; 7 — опоки-контейнеры; 8 — металлическая дробь

Бункер с формовочной смесью поворачивают на 180° (рис. 1.33, б). Формовочная смесь, состоящая из мелкодисперсного кварцевого песка (93...96 %) и пульвербакелита (4...7 %), насыпается на модельную плиту с закрепленной на ней моделью и выдерживается (10...30 с ). Расплавление термореактивной смолы приводит к склеиванию песчинок и образованию полутвердой песчано-смоляной оболочки толщиной 5...20 мм (в зависимости от времени выдержки).

Бункер возвращают в исходное положение (рис. 1.33, в), излишки формовочной смеси ссыпаются на дно бункера, а модельная плита с моделью с полутвердой оболочкой снимается с бункера и нагревается в печи (1...1,5 мин) при температуре 300...350 °С. При этом пульвербакелит переходит в твердое необратимое состояние.

Твердую оболочку снимают с модели специальными толкателями (рис. 1.33, г). Аналогичным способом изготавливают вторую полуформу.

Готовые оболочковые полуформы склеивают быстротвердеющим клеем на специальных прессах или скрепляют скобами.

Заливку форм производят в вертикальном или горизонтальном положении. Собранные формы с горизонтальной плоскостью разъема укладывают для заливки на слой песка. При заливке в вертикальном положении литейные формы помешают в опокиконтейнеры и засыпают кварцевым песком или металлической дробью (рис. 1.33, д) для предохранения от преждевременного разрушения оболочки при заливке расплава.

Выбивку отливок осуществляют на специальных выбивных или вибрационных установках, разрушая оболочки. При очистке отливок удаляют заусенцы, зачищают на шлифовальных кругах места подвода питателей и затем их подвергают дробеструйной обработке.

Обычно толщина оболочек для мелкого литья составляет 8...10 мм, для среднего — 12...15 мм. Расход формовочной смеси составляет 0,2...1,0 т на одну тонну отливок, которые имеют на 40...50 % меньшие припуски на механическую обработку, чем отливки, изготовленные в песчано-глинистых формах.

Получению качественных отливок способствует высокая газопроницаемость оболочковых форм, защита поверхности отливок от пригара тонкой газовой прослойкой, образующейся между отливкой и формой при выгорании смолы, податливость формы, которая по мере выгорания смолы теряет прочность и разрушается, не препятствуя свободной усадке сплава.

К преимуществам способа литья в оболочковые формы можно отнести следующие:

1) уменьшение шероховатости поверхности и существенное улучшение товарного вида отливок, обусловленное использованием мелкодисперсного песка и металлической оснастки, обеспечивающей получение гладкой рабочей поверхности форм и стержней;

2) высокая точность размеров, достигаемая тем, что при заливке форм они имеют большую прочность и жесткость;

3) возможность получения тонкостенных отливок со сложным рельефом, а также толстостенных отливок с литыми каналами малых сечений, обусловленная также податливостью оболочковой формы;

4) повышение производительности за счет уменьшения трудоемкости операций технологического процесса (приготовление формовочной смеси, изготовление форм, очистка отливок и т. п.);

5) уменьшение металлоемкости формовочного оборудования.

Недостатками литья по выплавляемым моделям являются следующие:

1) ограничение размеров и массы отливок (за счет недостаточной прочности оболочек и возможности преждевременного их разрушения от перегрева при заливке большего количества металла);

2) повышенное выделение вредных веществ (из-за термического разложения смоляного связующего).

Литье в оболочковые формы применяется для изготовления отливок из черных и цветных сплавов массой до 200 кг с максимальными размерами до 250 мм. Данный метод эффективно применяется для крупносерийного производства отливок массой 5...15 кг, с толщиной стенки 3...15 мм в сельскохозяйственном машиностроении, а также автомобилеи тракторостроении. Минимальная серийность деталей, получаемых литьем в оболочковые формы, должна составлять не менее 200 отливок в год. Литьем в оболочковые формы изготавливают ответственные детали, например, ребристые цилиндры для мотоциклов, коленчатые валы для автомобилей, гильзы, звездочки, зубчатые колеса, детали компрессоров, тепловозов, судовых двигателей из чугуна, углеродистых сталей, цветных и специальных сплавов (рис. 1.34).

Рис. 1.34. Примеры отливок, полученных литьем в оболочковые формы: а — цилиндр горного оборудования (СЧ 20); б — корпус насоса (СЧ 20); в — подкладка (сталь 25Л); г — база (СЧ 15)

4.3. Литье в кокиль

Начало возникновения литья в кокиль относят к периоду становления на территории Северного Причерноморья Скифии. Народы этой страны около 2,5 тыс. лет тому назад уже умели изготовлять в кокилях наконечники стрел.

Опыт скифского литья в кокиль был утрачен и возрожден в России лишь в XVII в. С этого периода происходило развитие кокильного литья. Однако практически до конца двадцатых годов XX столетия для получения отливок использовали простые ручные вытряхные кокили, которые устанавливали на подставки и простейшие по конструкции ручные станки. Позднее стали создавать кокильные машины с пневматическими и гидравлическими приводами.

В послевоенный период в СССР и за рубежом началось создание простейших вертикально и горизонтально замкнутых кокильных конвейеров, на которых устанавливали ручные и реже механизированные вытряхные (иногда разъемные) кокили.

Литье в кокиль — это процесс получения отливок путем свободной (под действием сил тяжести) заливки расплавленного металла в металлическую форму.

Кокиль представляет собой закрытую металлическую литейную форму с внутренней полостью, соответствующей конфигурации изделия. Расплав заливают в кокиль через литниковую систему, выполненную в его стенках. При заполнении кокиля расплавом воздух и газы удаляются из его рабочей полости через вентиляционные выпоры, проницаемые венты, пробки и специальные каналы. Кокили изготавливаются из серого (СЧ15, СЧ18, СЧ20, СЧ25) и высокопрочного чугунов (ВЧ40, ВЧ45), конструкционных углеродистых (10, 20, 15, 25) и легированных (15ХМ) сталей, медных (латуни) и алюминиевых (АК12, АК9ч, АК7ч, АК7Ц9) сплавов.

Для повышения стойкости кокиля и предупреждения поверхностной закалки стали или отбеливания чугуна на внутреннюю поверхность кокиля наносят огнеупорные облицовочные покрытия и краски. Так, для получения отливок сложной формы, а также тонкостенных из стали и чугуна на внутреннюю поверхность кокиля наносят облицовочные покрытия из стержневых смесей толщиной 2...5 мм, а для крупных и толстостенных отливок — из формовочных смесей толщиной 6...12 мм. Краски для предотвращения пригара и улучшения качества поверхности отливок наносят пульверизатором или кистью перед каждой заливкой.

Для формования внутренних полостей в кокиль закладываются стержни, которые могут быть металлическими или песчаными. Так, для изготовления стержней многократного действия, работающих в условиях воздействия больших тепловых и механических нагрузок, используют легированные стали 30 ХГС, 35ХГСА, 4Х5МФС и др.

Конструкции кокилей чрезвычайно разнообразны. Они могут быть неразъемными и разъемными. В неразъемных кокилях изготавливают отливки простой формы. В зависимости от расположения поверхности разъема кокили бывают с вертикальной, горизонтальной или сложной поверхностью разъема.

Рис. 1.35. Кокиль с вертикальной плоскостью разъема

На рисунке 1.35 приведен кокиль с вертикальной линией разъема. Он состоит из двух полуформ 1 и 4, соответствующих двум полуформам при литье в песчаные формы. Рабочая полость 10 кокиля соответствует внешней конфигурации отливки. Для образования полости в отливке в кокиле установлены песчаные стержни 5. Для удаления воздуха при заливке

жидкого металла в плоскости разъема кокиля или в стержне

предусматривают каналы — выпоры 2. Для центрирования двух половин кокиля служат штыри 11, 3 и втулки 6. Кокиль заполняют металлом через литниковую систему 8. Отливки выталкивают из кокиля толкателями через отверстие 9. К литейному станку кокиль прикрепляют приливами 7.

Интенсивность теплообмена при литье в кокиль в 3...10 раз больше, чем при литье в песчано-глинистые формы, что способствует получению отливок с мелкозернистой структурой. Вместе с тем быстроохлаждающийся при заливке металл теряет свою жидкотекучесть, что затрудняет получение тонкостенных отливок и отливок сложной формы. Поэтому перед заливкой кокиль предварительно нагревают до определенной оптимальной температуры (100...500 °С).

Технологический процесс кокильного литья требует специальной подготовки кокиля к заливке и включает следующие операции:

1) предварительную чистку рабочей поверхности кокиля;

2) нанесение на рабочие поверхности кокиля облицовочного покрытия или краски;

3) нагрев кокиля до оптимальной (для каждого сплава своей) температуры;

4) сборка кокиля (установка стержней и соединение металлических полуформ);

5) заливка жидкого металла в форму;

6) охлаждение отливки;

7) разборка кокиля и извлечение отливки.

Литье в кокиль является одним из прогрессивных способов изготовления отливок. Кокиль — форма многократного использования. В одном кокиле можно изготовить 300...500 стальных отливок массой 100...150 кг, около 5 000 чугунных мелких отливок, несколько десятков тысяч отливок из алюминиевых сплавов.

К преимуществам литья в кокиль относятся следующие:

1) многократное использование форм и возможность механизации и автоматизации процессов литья, что обеспечивает высокую производительность при значительном снижении трудоемкости и стоимости отливок;

2) высокое качество поверхности и точность размеров отливок с минимальными припусками на механическую обработку;

3) возможность получения отливок различной конфигурации практически из любых сплавов;

4) получение мелкозернистой структуры сплавов из-за их быстрого затвердевания, что обусловливает высокие механические свойства сплавов.

Недостатками литья в кокиль являются следующие:

1) высокая стоимость кокилей;

2) трудоемкость в изготовлении кокилей для получения тонкостенных и сложных по конфигурации отливок;

3) низкая стойкость кокиля при литье тугоплавких сплавов;

4) склонность отливок к образованию трещин и короблению изза неподатливости формы.

Методом литья в кокиль получают, в основном, отливки на основе меди, алюминия, магния, а также из стали и чугуна массой до 2 000 кг.

Известен опыт получения кокильных отливок массой до 14 т. В кокилях получают 45 % всех алюминиевых и магниевых отливок, 6 % стальных отливок, 11 % чугунных.

Этот способ литья применяют, как правило, в серийном и массовом производстве. Это простые по форме отливки (опорные плиты, колошники, болванки, втулки и т. п.) и сложные по форме отливки (картеры двигателей, головки блоков цилиндров, ребристые корпуса электродвигателей, стойки плугов и т. д.) (рис. 1.36).

Рис. 1.36. Примеры отливок, полученных литьем в кокиль: а — корпусная деталь гидроусилителя руля (АК9ч); б — ресивер для инжекторных двигателей (АК9ч); в — поршень (АК12); г — корпус водяного насоса (АК7)

4.4. Литье под давлением

Литье под давлением — способ литья, который заключается в получении отливок в металлических формах, когда заполнение их расплавом с последующей его кристаллизацией происходят под действием внешних сил, превосходящих силы гравитации. Металлическая форма, используемая при литье под давлением, называется пресс-формой. Расплавленный металл заполняет пресс-форму под давлением до 300 МПа и быстро затвердевает. Пресс-форма раскрывается, и готовая отливка удаляется толкателем.

Отличительные особенности литья под давлением следующие. Значительное давление на расплав (до 300 МПа) обеспечивает высокую скорость движения расплава в форме (0,5...120 м/с). Форма заполняется за доли (десятые и сотые) секунды, что позволяет получать отливки толщиной менее 1 мм . Высокая скорость впуска расплава в полость пресс-формы не позволяет воздуху полностью удалиться из ее полости. Он попадает в расплав, что приводит к образованию газовоздушных пор, снижению плотности, ухудшению герметичности отливок и пластических свойств сплавов.

Высокая интенсивность тепловогоивмзоадействия между расплавом, отливкой и пресс-формой способствует образованию мелкодисперсной структуры в поверхностных слоях отливки, что повышает ее прочность. Давление, прикладываемое к расплаву, позволяет регулировать продолжительность заполнения пресс-формы и количество теплоты, отводимой от расплава за время ее заполнения.

Для изготовления отливок литьем под давлением применяются специальные машины литья под давлением с холодной (горизонтальной или вертикальной) и горячей камерами прессования.

На машинах с горизонтальной холодной камерой прессования (рис. 1.37) порцию расплавленного металла заливают в камеру прессования (рис. 1.37, а), из которой плунжером под давлением 40...100 МПа расплав подают в полость пресс-формы (рис. 1.37, б), состоящую из двух частей (неподвижной 3 и подвижной 1).

Рис. 1.37. Схема процесса изготовления отливок на машинах литья под давлением с горизонтальной холодной камерой прессования: 1 — подвижная полуформа; 2 — стержень; 3 — неподвижная полуформа; 4 — камера прессования; 5 — плунжер; 6 — выталкиватели; 7 — отливка

Внутреннюю полость в отливке формируют при помощи стержня 2. После затвердевания отливки пресс-форма раскрывается (рис. 1.37, в), стержень извлекается и отливка удаляется из рабочей полости пресс-формы выталкивателями.

Перед заливкой пресс-форму нагревают до температуры 120...320 °С. После удаления отливки рабочую поверхность прессформы обдувают воздухом и смазывают специальными материалами для предупреждения приваривания отливки к пресс-форме. Перед заливкой расплавленного металла воздух и газы удаляют из рабочей полости пресс-формы вакуумированием. Такие машины применяют для изготовления отливок массой до 45 кг из медных, алюминиевых, магниевых и цинковых сплавов.

Рис. 1.38. Схема процесса изготовления отливок на машинах с горячей камерой прессования: 1 — тигель; 2 — камера прессования; 3 — плунжер; 4 — полость прессформы; 5 — выталкиватели

На машинах с горячей камерой прессования (рис. 1.38) камера прессования 2 расположена в обогреваемом тигле 1, в котором в течение рабочей смены находится расплавленный металл. При верхнем положении плунжера 3 расплавленный металл через отверстие заполняет камеру прессования. При движении плунжера вниз отверстия перекрываются, сплав под давлением 10...30 МПа заполняет полость пресс-формы 4. После затвердевания отливки плунжер возвращается в исходное положение, остатки расплавленного металла из канала сливаются в камеру прессования, а отливка удаляется из пресс-формы выталкивателями 5.

Машины с горячей камерой прессования используются при изготовлении мелких и сложных отливок из магниевых, цинковых, оловянных, свинцово-сурьмянистых и других легкоплавких сплавов массой от нескольких граммов до 25 кг.

Срок службы пресс-форм для литья под давлением составляет сотни тысяч заполнений для цинковых и магниевых сплавов и десятки тысяч для алюминиевых и медных. Отливки могут иметь простую и сложную конфигурации, толщину стенок 0,5...5 мм, массу до 30 кг, размеры до 1,5 м.

К преимуществам литья под давлением относятся следующие:

1) высокая производительность процесса и возможность его автоматизации;

2) высокая точность размеров и качество поверхности отливки, что позволяет получать не заготовки, а готовые изделия, почти не требующие дальнейшей обработки резанием.

Основными недостатками литья под давлением являются следующие:

1) высокая стоимость пресс-форм и литейного оборудования;

2) ограниченность размеров и массы отливок (до 50 кг);

3) наличие газоусадочной пористости в массивных частях отливок, приводящей к снижению плотности и пластичности деталей, невозможности их последующей термической обработки.

Литье под давлением экономически целесообразно для крупносерийного и массового производства точных отливок из легкоплавких сплавов и занимает одно из ведущих мест в литейном производстве. Этим способом получают отливки, которые по конфигурации и размерам наиболее близки к готовым деталям.

Современные машины для литья под давлением имеют полностью автоматизированный рабочий цикл с программным управлением. При этом автоматизированы регулировка усилия смыкания пресс-форм, изменение скорости прессования, блокировка узлов при появлении неисправностей в машине.

Литьем под давлением можно получать отливки с внешней или внутренней резьбой (барашковые гайки и винты, колпачковые гайки с фигурными головками, штепсельные разъемы), а также со специальной резьбой, которую почти невозможно получить другим способом (например, прямоугольную или спиральную резьбу треугольного профиля для ниппелей, ввинчиваемых в гибкие шланги). При этом качество поверхности литой резьбы, полученной этим способом, выше, чем механически нарезанной, поскольку рабочие поверхности пресс-формы еще шлифуют и полируют.

Отливки из чугуна и стали, титановых, алюминиевых, магниевых и медных сплавов получают на машинах с холодной камерой прессования, а из цинковых сплавов — преимущественно на машинах с горячей камерой прессования.

Отливки, полученные литьем под давлением, применяются во многих бытовых приборах (пылесосах, стиральных машинах, телефонных аппаратах, светильниках, пишущих машинках), а также — в автомобильной промышленности и в производстве компьютеров. Так, отливки из цинковых сплавов широко используют в производстве товаров народного потребления (дверные и мебельные замки, зажимы застежек «молния», детали швейных машин и др.). В автомобильной промышленности литьем под давлением изготовляют детали приборов и декоративные детали типа ручек, решеток, корпусов фар и т. д. (рис. 1.39, а, б).

Рис. 1.39. Примеры отливок, полученных литьем под давлением: а — плита каналов переключения передач в автоматической КПП легкового автомобиля; б — промежуточная плита для крепления насоса; в — колесо гидромуфты вентилятора в системе охлаждения двигателя автомобиля КАМАЗ

Разновидностью способа литья под давлением является литье под низким давлением.

Литье под низким давлением — процесс получения отливок при заполнении формы расплавом и его кристаллизации под избыточным давлением до 0,1 МПа.

Литьем под низким давлением получают отливки в кокилях, песчано-глинистых и оболочковых формах, а также формах для литья по выплавляемым моделям. Этот способ литья значительно сокращает расход металла на литники, улучшает заполняемость форм, повышает плотность и герметичность отливок.

При литье под низким давлением (рис. 1.40) в обогреваемую камеру 1 устанавливают плавильный тигель 2 с расплавленным металлом, на верхнюю часть камеры устанавливают литейную форму 5. Полость формы сообщается с тиглем с помощью металлопровода 3.

Рис. 1.40. Схема литья под низким давлением: 1 — обогреваемая камера; 2 —тигель; 3 — металлопровод; 4 — пневмосмеситель; 5 — литейная форма

Под действием сжатого воздуха или газа, поступающего в камеру из пневмосмесителя 4 под давлением 0,01...0,08 МПа, расплав при температуре, которая на 100...150 ° С выше температуры ликвидуса, из тигля поднимается по металлопроводу со скоростью 1,5...1,6 м/с и заполняет полость формы. После заполнения формы и необходимой выдержки для затвердевания отливки давление в камере сбрасывается, форма раскрывается и отливка извлекается.

Этот способ позволяет получать плотные тонкостенные отливки сложной конфигурации, без усадочной и газовой пористости и раковин, и применяется для изготовления сложных фасонных и особенно тонкостенных отливок корпусного типа из алюминиевых (рис. 1.39, в) и магниевых сплавов, получения отливок из меди (реже стали) массой до 50 кг в серийном и массовом производствах.

4.5. Центробежное литье

Центробежное литье — способ литья, заключающийся в изготовлении отливок путем заливки расплавленного металла во вращающуюся форму, в которой ее заполнение и последующее охлаждение отливки происходит под действием центробежных сил. Центробежные силы отбрасывают жидкий металл к стенкам формы, где он затвердевает, образуя пустотелую отливку.

Центробежным литьем отливки изготовляют в металлических, песчаных, оболочковых формах и формах для литья по выплавляемым моделям.

Металлическая форма, используемая при центробежном литье, называется изложницей. Ее изготавливают из чугуна или стали. Толщина изложницы обычно в 1,5...2 раза превышает толщину отливки. В процессе литья изложницы снаружи охлаждают водой или воздухом. Перед работой изложницы нагревают до температуры 250...300 ° С. После этого на рабочую поверхность изложницы наносят огнеупорные покрытия. Применение

покрытий повышает стойкость формы, снижает скорость охлаждения отливок и уменьшает вероятность образования в них трещин. В качестве покрытий используют краски или облицовки из формовочных материалов.

Формы приводят во вращение специальными машинами, называемыми центробежными. В зависимости от расположения оси вращения формы различают машины с горизонтальной и вертикальной осями вращения (рис. 1.41). Выбор центробежных машин зависит от соотношения размеров отливки. Так, если диаметр отливки значительно меньше ее длины (трубы, гильзы, втулки), то применяют формырсизгонтальной осью вращения, а если диаметр отливки больше, чем ее высота (колеса, шкивы, шестерни, фланцы), — с вертикальной осью.

Рис. 1.41. Схема получения отливок способом центробежного литья на машинах: а — с горизонтальной осью вращения; б — с вертикальной осью вращения: 1 — ковш; 2 — желоб; 3 — изложница; 4 — отливка; 5 — шпиндель; 6 — электродвигатель

Машины с горизонтальной осью вращения (рис. 1.41, а) применяют для отливки чугунных и стальных труб, втулок и других видов отливок в виде тел вращения большой длины. Расплавленный металл из дозировочного ковша 1 по желобу 2 заливают в изложницу 3, укрепленную на шпинделе 5, приводимом во вращение электродвигателем 6. Для получения различных отливок частота вращения обычно составляет 250...1 500 мин-1. Изложница помещена в кожух, наполненный циркулирующей водой. После затвердевания готовую отливку 4 извлекают специальными приспособлениями.

Производительность центробежной машины с горизонтальной осью вращения составляет 40...50 труб в час (диаметр трубы составляет 200...300 мм, длина — 2...5 м).

В машинах с вертикальной осью вращения (рис. 1.41, б) металл из ковша 1 заливают в изложницу 3, укрепленную на шпинделе 5. Под действием центробежных сил металл прижимается к боковым стенкам формы и затвердевает, образуя отливку 4. В таких центробежных машинах получают отливки с разной толщиной стенки по высоте — большее сечение стенки получается в нижней части отливок.

Преимуществами центробежного литья являются следующие:

1) получение внутренних полостей цилиндрических заготовок без применения стержней;

2) высокий коэффициент использования металла (КИМ = 0,95) за счет отсутствия или незначительных размеров литниковой системы;

3) получение мелкозернистой структуры за счет высокой скорости охлаждения отливки и повышение ее механических свойств;

4) увеличение плотности отливок за счет отсутствия пористости

(усадочной и газовой);

5) возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза и т. д.);

6) возможность получения тонкостенных отливок из сплавов с низкой жидкотекучестью.

Основными недостатками центробежного литья являются следующие:

1) склонность к сегрегации компонентов сплава (ликвация по плотности) во вращающихся формах, находящейся в прямой зависимости от скорости их вращения;

2) наличие усадочной пористости и неметаллических включений на внутренних поверхностях отливки;

3) возможность появления дефектов в виде продольных и поперечных трещин, газовых пузырей;

4) невозможность получения отверстий точного размера в отливке. В настоящее время центробежным литьем изготавливают отливки из чугуна, стали, сплавов титана, алюминия и тяжелых металлов, сплавов магния и цинка (трубы, втулки, кольца, гильзы автомобильных и тракторных двигателей, буксы, подшипники качения, бандажи железнодорожных и трамвайных вагонов) (рис. 1.42). Масса отливок может составлять до 45 т, а толщина стенок — до 350 мм.

Рис. 1.42. Примеры отливок, полученных центробежным литьем: а — гильза цилиндров тракторного двигателя (ЧН15Д7); б — трубы (10Х18Н9Л); в — втулка с фланцем (ЛЦ40С)

4.6. Другие способы литья

Литье выжиманием — способ литья, заключающийся в получении тонкостенных крупногабаритных отливок посредством свободной заливки расплава (через металлоприемник) в раскрытую форму с последующим заполнением им всей ее рабочей полости за счет сближения полуформ (рис. 1.43). Избыток расплава выжимается в приемный ковш.

Рис. 1.43. Разновидности способа литья выжиманием: а — выжимание расплава поворотом подвижной полуформы; б — выжимание расплава плоскопараллельным перемещением подвижной полуформы; 1 — заливка сплава; 2 — сближение полуформ с выжиманием излишка металла

Процесс получения отливки реализуется двумя основными способами: поворотом подвижной полуформы вокруг жестко фиксированной оси (рис. 1.43, а) и плоскопараллельным сближением одной или обеих полуформ (рис. 1.43, б). При литье выжиманием используют металлические полуформы и песчаные стержни. Для повышения стойкости форм их перед заливкой покрывают защитными красками и нагревают до температуры 250 ° С. Подогрев полуформ осуществляется нагревателями, размещенными внутри полуформ. Заливку алюминиевых и магниевых сплавов в форму проводят при температуре, превышающей температуру линии ликвидуса на 80...100 °С, а процесс выжимания начинают при температуре на 20...40 °С выше температуры линии ликвидуса.

Оптимальная скорость течения металла в форме (скорость подъема уровня металла), являющаяся важным параметром технологического процесса, составляет 0,3...0,7 м /с. Затвердевание отливки начинается в процессе движения расплава в форме и заканчивается соединением корочек металла, намороженных на стенках сближающихся полуформ. При соприкосновении полуформ возникает зона контакта поверхностей соединяемых корочек металла, которая представляет собой наиболее уязвимую дефектную область отливки.

Преимуществами способа литья выжиманием являются следующие:

1) возможность получения крупногабаритных тонкостенных отливок;

2) отсутствие литниковой системы;

3) возможность выжимания металла в форму в суспензионном состоянии (при температурах между температурами линий солидуса и ликвидуса).

К недостаткам способа литья выжиманием можно отнести следующие: пониженная точность размеров отливок (по сравнению с литьем в металлические формы) из-за неточной стыковки полуформ; низкий выход годного литья (25...50 %).

Литьем выжиманием изготавливают отливки, в основном, из алюминиевых (АК12, АК9ч, АК7ч, АК8л, АМг6лч) и магниевых (МЛ5, МЛ6) сплавов. Например, из алюминиевых сплавов получают крупногабаритные тонкостенные отливки деталей холодильников и теплообменных аппаратов размерами 1,0...2,5 м и толщиной стенок 1,5...5,0 мм.

Литье с кристаллизацией под давлением — специальный способ литья, заключающийся в получении отливок путем заливки металла в пресс-форму и последующем уплотнении пуансоном с помощью гидравлического пресса в процессе затвердевания металла.

По конструктивному исполнению матрицы пресс-форм подразделяются на неразъемные и разъемные (рис. 1.44).

Рис. 1.44. Схемы литья с кристаллизацией под давлением: а, б — в разъемных формах; в — в неразъемной форме

Матрицу пресс-формы 1 до определенного уровня заполняют расплавом (посредством свободной заливки). Затем его выжимают в полость формы пуансоном 2 со скоростью 0,1...0,5 м /с (рис. 1.44, а). Заливку осуществляют при температуре, превышающей температуру линии ликвидуса сплава на 20...100 ° С. С помощью пуансона окончательно оформляются контуры отливки и производится ее уплотнение (выдержка под давлением) до полного затвердевания. В процессе литья с кристаллизацией под давлением кристаллизующийся металл может дополнительно подвергаться воздействию вибрации и ультразвука. В неразъемной пресс-форме (рис. 1.44, в) отливка удаляется с помощью выталкивателя 3.

К преимуществам метода литья с кристаллизацией под давлением можно отнести следующие:

1) получение плотных отливок с мелкозернистой структурой, с отсутствием пористости (газовой и усадочной) из литейных и деформируемых сплавов с широким интервалом температур кристаллизации;

2) получение отливок с механическими свойствами, приближающимися к свойствам поковок (по сравнению с литьем в песчано-глинистые формы прочность отливок повышается в 1,5 раза , пластичность и ударная вязкость — в 2...4 раза);

3) небольшие припуски на последующую механическую обработку;

4) высокую производительность технологического процесса;

5) отсутствие литниковой системы;

6) большой процент выхода годных отливок (95 %).

Основными недостатками этого метода являются следующие: большая трудоемкость изготовления пресс-форм и их высокая стоимость.

Литьем с кристаллизацией под давлением получают заготовки на основе цветных металлов (алюминия, магния, меди, цинка), а также стали и чугуна различной конфигурации (простые и сложные). При этом могут быть использованы литейные и деформируемые сплавы. Последние имеют широкий интервал температур кристаллизации и склонны в связи с этим к образованию усадочной пористости и горячих трещин. Данным способом литья получают слитки диаметром 30...600 мм , а также отливки с толщиной стенок от 1 до 100 мм и массой до 300 кг.

Непрерывное литье — способ литья, заключающийся в получении длиномерных отливок посредством свободной непрерывной заливки расплава в водоохлаждаемую форму (кристаллизатор) и вытягивания из нее закристаллизовавшейся части отливки. Если по времени подачи металла или его массе накладываются ограничения, то данный способ называют полунепрерывным литьем.

Исходя из направления вытяжки заготовки, непрерывное (полунепрерывное) литье подразделяется на горизонтальное и вертикальное. При горизонтальном литье металл отливки меньше подвержен окислению и загрязнению шлаковыми включениями, поскольку он сначала попадает в специальный металлоприемник (например, в разливочную печь), а из него в кристаллизатор. Следует отметить, что вертикальное литье является более эффективным способом получения полых заготовок.

В зависимости от материала рабочей полости литейные формы (кристаллизаторы) подразделяют на металлические (из меди, алюминия, стали) или графитовые.

Внутренняя рабочая полость кристаллизатора, непосредственно контактирующая с расплавом, охлаждается водой. Эта полость формирует в соответствии с конфигурацией своего поперечного сечения профиль будущей отливки. При выборе протяженного размера кристаллизатора учитываются теплопроводность и технологические свойства материала отливки, а также ее площадь поперечного сечения. Так, для литья сплавов на основе алюминия и меди используют кристаллизаторы длиной до 300 мм, а для сталей и чугунов — 900…1 500 мм.

Рис. 1.45. Схема установки непрерывного горизонтального литья: 1 — плавильная печь; 2 — приемный лоток; 3 — печь выдержки; 4 — водоохлаждаемый кристаллизатор; 5 — стойка; 6 — панель охлаждения; 7 — ролики вытяжные; 8 — заготовка

На рисунке 1.45 представлена схема установки для горизонтального литья. Расплав в водоохлаждаемый кристаллизатор 4 поступает через печь выдержки 3 из плавильной печи 1. Затвердевающая часть заготовки, проходя через панель охлаждения 6, вытягивается (обычно в прерывистом режиме) с помощью роликов 7. При этом пилой (или резаком) заготовку 8 периодически разделяют на части определенного размера. В процессе непрерывного литья чугуна скорость вытяжки (при ее продолжительности 1...10 с) колеблется в пределах 3,3...33 мм /с. В данном случае продолжительность остановки (2...20 с), в среднем, значительно превышает время вытягивания. В отличие от непрерывного литья полунепрерывное литье основано па получении отливки за один цикл литья с перерывом в подаче расплава, необходимым для подготовки последующего цикла литья.

Преимуществами способа непрерывного литья являются следующие:

1) неограниченность длины отливки;

2) однородность свойств отливки по длине;

3) повышенная плотность металла;

4) направленное затвердевание металла;

5) отсутствие литниковой системы;

6) большой процент выхода годного металла;

7) точность и повышенная чистота поверхности отливки;

8) отсутствие операций выбивки форм, обрубки и очистки отливок;

9) относительно невысокая стоимость литейных форм;

10) повышенная производительность труда.

К недостаткам данного способа литья можно отнести следующие: возможность изготовления отливок только простой конфигурации и ограниченность их номенклатуры.

Методом непрерывного или полунепрерывного литья изготавливают трубы с широким диапазоном размеров (диаметром до 1 м), втулки для гильз дизельных двигателей, заготовки для гаек, шестерен, прокатных валков и др.

4.7. Сравнительная характеристика различных способов литья

Специальные способы литья относятся к прогрессивным технологическим процессам, позволяющим экономить материальные, энергетические и трудовые ресурсы и получать отливки с требуемой конфигурацией, точными размерами и чистотой поверхности более высокой, чем при применении песчано-глинистых форм. Механизация и автоматизация технологических процессов изготовления отливок специальными методами обеспечивает хорошее качество изде-

лий, высокую производительность труда и снижает их себестоимость. Каждый специальный способ литья имеет особенности, определяющие область его применения и экономическую эффективность, и обладает своими достоинствами и недостатками.

При выборе способа литья руководствуются предъявляемыми к отливкам требованиями, которые можно условно подразделить на общие, специальные и экономические.

Общие требования регламентируют размерную точность отливки, качество ее поверхности (шероховатость), механические свойства и качество литого металла.

Так, размерная точность отливки представляет собой степень соответствия фактических и указанных в чертеже размеров. Согласно ГОСТ 26645-85 предусмотрены 22 класса размерной точности (1…16, в том числе классы 3т, 5т, 7т, 9т, 11т, 13т). Более высокому числовому значению класса размерной точности соответствуют и большие допуски на размеры отливки, т. е. тем меньшей точностью характеризуется отливка.

Качество поверхности отливок оценивается, прежде всего, степенью точности поверхности и зависит от ее шероховатости (ГОСТ 26645-85). Шероховатость поверхности чаще всего оценивается по номинальным

значениям следующих параметров (мкм): среднего арифметического отклонения профиля Rа (среднее арифметическое абсолютных значений отклонений профиля) и высоты неровностей профиля по десяти точкам Rz (среднее значение абсолютных размеров пяти наибольших выступов и пяти наибольших впадин профиля). На шероховатость поверхности оказывают влияние размер и конфигурация (сложность формы) отливки, состав сплава и способ литья.

К механическим свойствам, определяющим работоспособность отливки в данных условиях эксплуатации, относятся требуемые значения твердости, прочности, пластичности, ударной вязкости и др. Высокими механическими свойствами обладают отливки с равномерной мелкозернистой структурой, которая достигается литьем в кокиль или под давлением, центробежным литьем и др.

Качество литого металла определяется литейными свойствами сплавов и характеризуется отсутствием раковин (усадочных и газовых) и пористости, ликвации компонентов сплава в объеме отливки, горячих и холодных трещин и коробления в отливках.

Специальные требования к отливкам вытекают из их функционального назначения и условий эксплуатации. К этим требованиям относится обеспечение: герметичности в условиях низкого и сверхвысокого вакуума, а также повышенного давления газа или жидкости, коррозионной стойкости в агрессивных средах, термостойкости (способности не разрушаться под действием циклических нагрузок, вызванных многократным нагревом и охлаждением), износостойкости при трении качением или скольжением (со смазкой и без нее), стабильности размеров (в условиях действия знакопеременного нагружения или повышенных температур). Реализация данных специальных требований к отливкам достигается выбором состава литейного сплава, оптимального метода литья и последующей обработки (механической и термической).

Экономические требования, предъявляемые к конкретному методу литья, определяются технико-экономическими показателями, к которым относятся коэффициент использования металла, относительная себестоимость отливок, экономически оправданная серийность. В этом случае критериями выбора рационального способа литья являются экономия используемых материалов, отсутствие необходимости в механической обработке, обеспечение минимальной себестоимости отливки и др.

Сравнительная характеристика различных способов литья представлена в таблице 1.12.

Таблица 1.12

Сравнительная характеристика различных способов литья

Характеристики отливки | Способ литья | ||||||

ЛПФ | ЛОФ | ЛВМ | ЛК | ЛПД | ЦЛ | ||

Материал | ст, ч, цс | цс | ст, ч, цс | ||||

Максимальная масса, т | 0,15 | 7 (ч), 4 (ст), 0,5 (цс) | 0,1 | ||||

Максимальный размер, м | неогр. | 1,5 | 1,0 | 2,0 | 1,2 | 6,0 | |

Толщина, мм | min | 3,0 | 2,0 | 0,5 | 3,0 | 5,0 | 4,0 |

max | неогр. | 12,0 | 6,0 | 6,0 | 2,0 | ||

Класс размерной точности | 6...14 | 4...11 | 3...8 | 4...11 | 3...7 | 6...15 | |

Шероховатость поверхности, Rz, мкм | 320...80 | 160...40 | 80...20 | 160...40 | 40...10 | 320...80 | |

Коэффициент использования металла, % | 60...70 | 80...95 | 90...95 | 75...80 | 90...95 | 70...90 | |

Относительная себестоимость | 1,0 | 1,5...2,0 | 2,5...3,0 | 1,2...1,5 | 1,8...2,0 | 0,6...0,7 | |

Экономически оправданная серийность, шт./год | неогр. | 200...500 | 1 000 | 400...800 | 1 000 | 100...1 000 | |

Примечание: ЛПФ — литье в песчано-глинистые формы, ЛОФ — литье в оболочковые формы, ЛВМ — литье по выплавляемым моделям, ЛК — литье в кокиль, ЛПД — литье под давлением, ЦЛ — центробежное литье; ст — сталь, ч — чугун, цс — цветные сплавы; неогр. — неограниченно. | |||||||

| Литейные сплавы |

| Литье в песчано-глинистые формы |

| Производство металлов. Производство чугуна, стали, алюминия, меди. |