Литье в песчано-глинистые формы

2.1. Сущность литейного производства

Производство литых изделий известно с глубокой древности. В Китае, Индии, Вавилоне, Египте, Греции, Риме отливали предметы вооружения, религиозного культа, искусства, домашнего обихода. В XIII–XV веках Византия, Венеция, Генуя, Флоренция славились литыми изделиями.

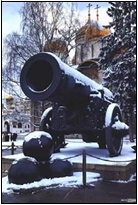

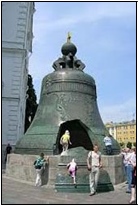

В русском государстве в XIV...XV веках отливались бронзовые и чугунные пушки, ядра и колокола. В 1586 г. А. Чохов отлил «Царь-пушку» (рис. 1.9). «Царьпушка» — чугунная отливка массой около 39 т (диаметр ствола — 890 мм, длина — 4 м, калибр — 887 мм). Для выстрела каменным ядром для пушки необходим был заряд пороха массой 84 кг. Расчетная скорость вылета ядра из ствола составляла 230 м/с, а скорость ядра на расстоянии 1 000 м от пушки — 180 м/с. Позднее в России были созданы и другие замечательные образцы литейного искусства. Так, в 1735 г. был отлит «Царь-колокол» (рис. 1.10) массой свыше 200 т отцом и сыном Моториными, в 1782 г. — памятник Петру I « Медный всадник» (массой 22 т) Э. Фальконе, в 1816 г . — памятник Минину и Пожарскому В. П. Екимовым, в 1850 г. — скульптурные группы Аничкова моста (рис. 1.11) в Петербурге П. К. Клодтом и др. В 1894 г. на заводе в Перми была изготовлена чугунная отливка шабота для кузнечного молота массой 620 т.

Рис. 1.9. Царь-пушка Рис. 1.10. Царь-колокол Рис. 1.11. Скульптуры Аничкова моста

Литейное производство — отрасль машиностроения, занимающаяся изготовлением фасонных заготовок или деталей путем заливки расплавленного металла в специальную форму, полость которой имеет конфигурацию заготовки или детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. Конечную продукцию литейного производства (заготовку или деталь) называют отливкой.

Общий мировой выпуск отливок в 2011 г . составил 75 млн т. При этом 70 % отливок приходится на машиностроение, где масса литых деталей от их общей массы составляет 50 %. Из литых заготовок в станкостроении изготавливают 80 % всех деталей, в сельскохозяйственном машиностроении и в тракторостроении — до 60 %.

Методом литья изготавливают блоки двигателей, головки цилиндров, поршни и поршневые кольца, коленчатые валы, корпуса и крышки редукторов, зубчатые колеса, станины станков и прокатных станов, турбинные лопатки, гусеничные траки, ковши экскаваторов и другие детали, которые затруднительно или невозможно получить другими методами обработки металлов (в частности, давлением и резанием).

Технология литья позволяет:

1) получать изделия сложной формы и различных размеров (блоки цилиндров ДВС, станины металлорежущих станков, фасонное художественное литье);

2) изготавливать изделия с минимальными припусками на обработку (детали фотоаппаратов, поршни ДВС). При этом коэффициент использования металла (КИМ) составляет не менее 70 %, а при литье под давлением — 95 %;

3) изготавливать изделия из сплавов с низкой пластичностью и низкой обрабатываемостью резанием (ковши экскаваторов, траки и т. д.).

Для изготовления отливок применяют литье в песчаноглинистые формы и специальные способы (литье по выплавляемым моделям, в оболочковые формы, в кокиль, под давлением, центробежное литье и др.).

При выборе способа литья учитывают объем производства, требования к геометрической форме изделия и чистоте поверхности, химический состав заливаемого металла, форму отливки, экономические соображения и другие факторы.

Независимо от способа литья во всех случаях для получения отливки нужна литейная форма. Литейная форма представляет собой конструкцию, состоящую из элементов, образующих рабочую

полость, заполнение которой расплавом обеспечивает получение отливки заданных размеров и конфигурации.

При изготовлении отливок литейная форма является основным инструментом. Форма обеспечивает, во-первых, необходимую конфигурацию и размеры отливки, во-вторых, заданную точность и качество ее поверхности, в-третьих, определенную скорость охлаждения залитого металла, способствующую формированию требуемой структуры и соответствующих свойств отливки.

Литейные формы подразделяют по количеству заливок на разовые и многократные, по материалу — па песчаные, песчаноцементные, гипсовые, металлические, из высокоогнеупорных материалов и др.

Основными операциями технологического процесса изготовления отливок являются: изготовление литейной формы, плавка металла и заливка в форму, извлечение отливок из формы.

2.2. Литейная оснастка для изготовления песчано-глинистой формы

Первые литейные формы делали из камня и глины, и только в конце XVIII в. их начали изготавливать из специально приготовленной увлажненной смеси песка и глины, так называемые песчано-глинистые формы (ПГФ). В настоящее время около 80 % отли вок изготавливают в ПГФ.

Основным видом ПГФ является закрытая литейная форма, в которой отливка со всех сторон ограничена полостью формы. Такая форма пригодна для изготовления только одной отливки. При выемке (выбивке) готовой детали форму разрушают, извлекают деталь, отрезают элементы литниковой системы, очищают поверхность от остатков формовочного материала и направляют на механическую обработку.

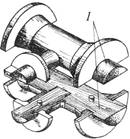

Для изготовления ПГФ используется литейная оснастка. Литейная оснастка — комплекс приспособлений, используемых для изготовления форм. Совокупность технологической оснастки и приспособлений, необходимых для изготовления полости в ПГФ, называется модельным комплектом. В модельный комплект входят: модели отливки и элементов литниковой системы, модельные и сушильные плиты, стержневые ящики, формующие, контрольные и сборочные шаблоны для конкретной отливки. Существует также понятие «формовочный комплект», под которым подразумевается полный комплект оснастки, используемый для получения ПГФ. В него дополнительно входят (наряду с приспособлениями модельного комплекта) необходимые для изготовления форм опоки, дополнительные рамки, штыри, скобы и т. д. Литейная модель — приспособление (рис. 1.12), предназначенное для получения полостей в литейной форме, соответствующих наружной конфигурации отливки.

Рис. 1.12. Литейная модель:

1 — знаки стержня

Модель имеет ряд отличий от отливки.

1. Размеры модели делают больше, чем соответствующие размеры отливки с учетом линейной усадки сплава (для углеродистых сталей составляет 2,0...2,5 %, для чугуна — 0,8...1,2 %, для медных сплавов — 1,0...1,5 % и для алюминиевых — 0,9...1,2 %) и припусков на последующую механическую обработку. Припуск зависит от размера отливки и вида сплава. Так, для мелкого чугунного литья припуск составляет 0,7...5 мм на сторону.

2. Модель изготавливают со стержневыми знаками 1. Знаки на модели образуют в форме дополнительные полости, в которые помещают знаковые части стержня.

3. Вертикальные стенки модели делают с уклонами 0,5...3,0°

для того, чтобы при извлечении модели форма не разрушалась.

4. Сопряжения стенок в модели должны быть плавными и без острых углов. Скругление внутренних углов называется галтелью, наружных — закруглением (R = 1/5...1/3 от средней арифметической толщины стенок).

Модели изготавливают из дерева, металла или пластмассы. Выбор материала модели и степень точности ее изготовления зависит от серийности производства. Отливки в единичном производстве, как правило, изготавливают по деревянным моделям, а в серийном и массовом — по металлическим.

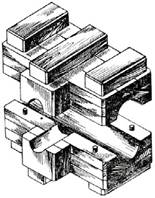

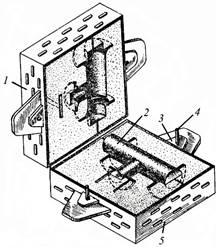

Стержневой ящик (рис. 1.13) — приспособление, имеющее рабочую полость для получения стержней нужных размеров и очертаний.

Рис. 1.13. Стержневой ящик

Рис. 1.14. Стержень

Рис. 1.15. Опоки

Стержень — приспособление (рис. 1.14), служащее для формирования отверстий и полостей внутри отливок. Стержневые ящики тоже имеют литейные уклоны. При выборе их размеров учитывают величину усадки сплава и, если требуется, припуски на механическую обработку, а конфигурация предусматривает формирование стержневых знаков. Стержневые ящики делают из тех же материалов, что и модели. По конструкции стержневые ящики могут быть неразъемными (вытряхиваемыми) и разъемными, которые подразделяются на ящики с вертикальными и горизонтальными разъемами.

Изготовление форм по модели производится с помощью специальных рамок, называемых опоками (рис. 1.15). Опоки (верхняя 1 и нижняя 5) являются своеобразным остовом формы, предохраняющим ее от разрушения при изготовлении, сборке, транспортировке и заливке. Центровка опок при изготовлении и сборке формы производится при помощи штырей 4, укрепленных в ушках 3. Каждая половина модели заформовывается в отдельной опоке. После извлечения моделей в нижнюю опоку устанавливаются стержни 2, а затем на нее — верхняя опока. В зависимости от размеров и массы опок они делятся на ручные и крановые. К ручным относят опоки, масса которых вместе с уплотненной формовочной смесью не превышает 50 кг.

Модельная плита — плита , оформляющая разъем литейной формы и несущая на себе различные части модели, включая литниковую систему, а также служащая подставкой при набивке одной из парных опок при изготовлении формы.

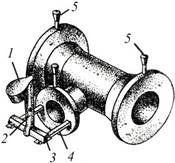

Литейную форму заливают расплавленным металлом через литниковую систему. Литниковая система — совокупность каналов и резервуаров, по которым расплавленный металл поступает из разливочного ковша в полость литейной формы. В модельный комплект входят модели элементов литниковой системы. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели (рис. 1.16).

Рис. 1.16. Отливка с элементами литниковой системы: 1 — литниковая чаша; 2 — стояк; 3 — шлакоуловитель; 4 — питатель; 5 — выпоры

Чаша 1 уменьшает размывающее действие струи расплавленного металла и задерживает всплывающий шлак.

Стояк 2 — вертикальный, круглый сужающийся канал,куда направляется жидкий металл из литниковой чаши.

Шлакоуловитель 3 — горизонтальный канал трапециевид-ного сечения, который служит для задержания шлака и соединяет стояк с питателем.

Питатель 4 — горизонтальные каналы (может быть один или несколько) в нижней полуформе, соединяющие шлакоуловитель с полостью литейной формы.

Для выхода из формы воздуха и всплывающих неметаллических включений на верхних частях формы для средних и крупных отливок делают выпоры 5 (вертикальные каналы, расширяющиеся к верху).

Для получения отливок без усадочных раковин, которые могут образовываться из-за уменьшения объема металла при его затвердевании, у массивных частей отливки, где усадка проявляется наиболее активно, предусматривают специальные дополнительные полости, заполняемые жидким металлом в процессе заливки и называемые прибылями. Прибыли осуществляют постоянную дополнительную подпитку жидким металлом полость формы. В них металл кристаллизуется в последнюю очередь.

Литниковые системы в зависимости от формы и размеров отливки, состава и свойств литейного сплава имеют различное устройство (металл в полость литейной формы можно подводить сверху, сбоку или снизу). Таким образом, типы литниковых систем могут быть следующими: верхняя, нижняя (сифонная), ярусная (боковая).

Для лучшего задержания шлаковых включений в литниковые чаши дополнительно могут устанавливаться фильтры.

2.3. Формовочные и стержневые смеси

Исходными материалами для изготовления форм и стержней являются соответственно формовочные и стержневые смеси. Из формовочных смесей изготавливают формы, из стержневых — стержни. Смеси приготавливают из материалов, которые состоят из песка, глины и других добавок. Кроме исходных материалов для приготовления смесей широко используют оборотные (бывшие в употреблении) смеси.

Песок — основной исходный материал для всех формовочных и стержневых смесей. Наиболее часто применяют кварцевый песок, основой которого является SiO 2 (tпл = 1713 °С). Реже в формовочных смесях применяют цирконовый песок — Zr О2·SiО2, (tпл = 2 000 °C), хромит — хромистый железняк Fe 2О3·Cr2О3 (tпл = 1 850 °C) и другие материалы. Они превосходят кварцевый песок по термохимической устойчивости и теплопроводности, но более дороги и используются в особо ответственных случаях (например, для получения крупных стальных отливок).

Глина — также является основным исходным материалом в песчано-глинистых смесях. Она является связующим веществом, обеспечивающим прочность и пластичность форм или стержней. Глины представляют собой измельченные горные породы, имеющие после увлажнения высокую пластичность. В большинстве формовочных глин основными материалами являются каолинит Al2O3·2SiO2·2H2O. Кроме каолинитовых глин применяют и бентонитовые, которые обладают в 2...3 раза большей связующей способностью. Термостойкость бентонитовых и каолиновых глин равна соответственно 1 300 °C и 1 750 °C .

Для получения отливок высокого качества формовочные и стержневые смеси, из которых делают разовые литейные формы и стержни, должны обладать определенным комплексом механических, технологических и физических свойств.

К механическим свойствам формовочных и стержневых смесей относятся прочность, поверхностная прочность, пластичность и податливость.

Прочность — способность формы или стержня обеспечивать их сохранность при изготовлении и использовании. Литейные формы (стержни) не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла. Стандартными характеристиками прочности являются: для сырых смесей — предел прочности при сжатии (σсж = 30...70 кПа), для сухих (после сушки) — предел прочности при растяжении (σв = 80...200 кПа).

Поверхностная прочность (осыпаемость) — сопротивление истирающему действию струи металла при его заливке. При недостаточной поверхностной прочности наблюдается осыпаемость, т. е. отделение частиц смеси и попадание их в отливку.

Пластичность — способность смеси воспроизводить и сохранять размеры и конфигурацию полости в литейной форме (стержневом ящике).

Податливость — способность смеси сокращаться (деформироваться) под воздействием усадки сплава. При недостаточной податливости возникают напряжения, которые могут привести к образованию трещин в отливке.

К технологическим свойствам формовочных и стержневых смесей относятся текучесть, термомеханическая устойчивость, негигроскопичность, выбиваемость и долговечность.

Текучесть — способность смеси обтекать модель при формовке, заполнять полость стержневого ящика. Перемещение частиц формовочных (стержневых) смесей должно происходить при возможно минимальных усилиях в процессе формовки и обеспечивать одинаковое уплотнение во всех частях формы (стержня) без образования рыхлых мест и пустот.

Термохимическая устойчивость или непригораемость — способность смеси выдерживать высокую температуру заливаемого сплава без оплавления или химического взаимодействия.

Негигроскопичность — способность смеси после сушки не поглощать влагу из воздуха в течение длительного времени.

Выбиваемость — способность легко удаляться из форм и полостей отливок при их выбивке после охлаждения.

Долговечность — способность смеси сохранять свои свойства при многократном использовании. Следует отметить, что для изготовления 1 т отливок расходуется 5...6 т формовочной смеси и 1 т стержневой.

К физическим свойствам формовочных и стержневых смесей относятся газопроницаемость, а также их теплофизические свойства. Газопроницаемость — способность пропускать через стенки формы (стержня) газы, образующиеся при соприкосновении расплавленного металла с формой (стержнем), а также в процессе кристаллизации отливки. В расплавленном металле всегда содержатся растворенные газы, выделяющиеся при его охлаждении и затвердевании. При недостаточной газопроницаемости формы в отливке и на ее поверхности могут образовываться газовые пузырираковины. Газопроницаемость формовочных смесей характеризуется коэффициентом газопроницаемости К, определяемом при помощи специального прибора. Для песчано-глинистых смесей

К = 0...120 ед.

Теплофизические свойства (теплопроводность, теплоемкость) существенно влияют на скорость кристаллизации металла и его последующее охлаждение и, тем самым, на структуру и свойства отливок.

Составы формовочных и стержневых смесей выбирают в зависимости от вида литейного сплава, массы и конфигурации отливок и других условий.

Простые песчано-глинистые смеси (без специальных добавок) обладают рядом недостатков. Связующее вещество (глина) оказывает на некоторые свойства смеси негативное влияние. Для повышения прочности и пластичности в смесях должно быть повышенное содержание глины, но это приводит к уменьшению газопроницаемости и непригораемости, а в сухих формах — к ухудшению податливости и выбиваемости. Поэтому для улучшения свойств песчано-глинистых смесей в их состав вводят добавки, смачиваемые водой (цемент, жидкое стекло сульфитно-спиртовая барда, патока, декстрин), а также добавки, не смачиваемые водой и не растворяющиеся в ней (масла, смолы, канифоль, лаки, пек).

Для предотвращения пригара и улучшения чистоты поверхности отливок на поверхность форм и стержней наносят тонкий слой противопригарных материалов. Для сырых форм применяют припылы, для сухих — краски . Противопригарные материалы для чугунных отливок — смесь оксида магния, древесного угля и бентонита, для стальных отливок — смесь оксида магния и огнеупорной глины, пылевидный кварц, циркон.

Для повышения податливости и газопроницаемости сухих форм для чугунных отливок в смеси добавляют древесные опилки, при сгорании которых образуются дополнительные поры.

При заливке формы стержни находятся в более тяжелых условиях, испытывая значительное воздействие (термическое и механическое) расплавленного металла. Стержни со всех сторон окружены расплавленным металлом, и отвод из них газов затруднен (на них воздействуют сжимающие усилия усадки сплава). Поэтому по сравнению с формовочными к стержневым смесям предъявляют более высокие требования.

Стержни делят на 5 классов. Для стержней 1-го класса наполнителем является только свежий песок с минимальным содержанием глинистых веществ. В качестве связующих используют, например, раствор растительных масел и канифоли в уайт-спирите с добавками сульфитно-спиртовой барды. Для стержней менее ответственного назначения применяют смесь песка и глины (3...5 %) с добавками сульфатно-спиртовой барды, древесного пека и т. п. Стержни 4 и 5 классов можно изготовить из смесей, содержащих кроме свежего песка 20...60 % оборотной смеси, до 10 % глины и добавки древесного пека. Требуемая прочность обеспечивается сушкой стержней при температуре 100...250 °C.

Кроме того, для упрочнения стержней в стержневой ящик при его изготовлении вкладывают металлический каркас, а для повышения газопроницаемости в стержне выполняют сквозные каналы, выходящие в знаковые части.

Песчано-глинистые смеси по назначению делят на облицовочные, наполнительные и единые.

Облицовочная смесь — более качественная с высокой прочностью и газопроницаемостью. Для ее приготовления берут большое количество свежих материалов: песка и глины. При изготовлении формы такую смесь наносят на модель, создавая в литейной форме поверхностный слой толщиной 40...100 мм, подвергаемый наибольшему гидродинамическому и термическому воздействию расплава металла при заливке. Остальной объем формы изготавливают из наполнительной смеси — менее качественной и в основном состоящей из смеси бывшей в употреблении. Единые формовочные смеси применяют в массовом производстве при машинной формовке для заполнения всего объема формы.

2.4. Технология изготовления форм и получения отливок Ручная формовка. Основным способом получения форм в ли-

тейном производстве является машинная формовка. Доля ручной формовки в литейном производстве еще составляет 20 %, хотя и непрерывно сокращается.

Ручную формовку применяют для получения отливок (одной или нескольких) в опытном производстве, при изготовлении отливок в ремонтном производстве, а также при изготовлении крупных отливок. При этом используют различные приемы ручной формовки (в парных опоках по разъемной модели, формовка в кессонах и др.).

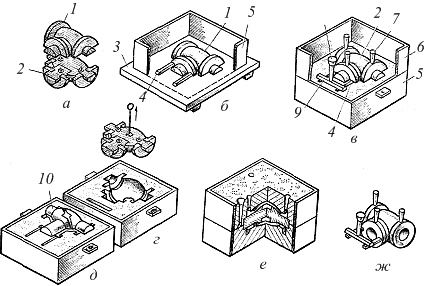

В настоящее время наибольшее распространение получила формовка в парных опоках по разъемной модели (рис. 1.17). Литейную форму (рис. 1.17, е), состоящую из двух полуформ, изготовляют по разъемной модели (рис. 1.17, а) в следующей последовательности: на модельную плиту 3 устанавливают нижнюю половину модели 1, модели питателей 4 и опоку 5 (рис. 1.17, б), в которую засыпают формовочную смесь и уплотняют. Опоку поворачивают на 180° ( рис. 1.17, в), устанавливают верхнюю половину модели 2, модели шлакоуловителя 9, стояка 8 и выпоров 7. По центрирующим штырям устанавливают верхнюю опоку 6, засыпают формовочную смесь и уплотняют ее. После извлечения модели стояка и выпоров форму раскрывают. Из полуформ извлекают модель отливки (рис. 1.17, г) и модели элементов литниковой системы. В нижнюю полуформу устанавливают стержень 10 (рис. 1.17, д) и накрывают нижнюю полуформу верхней.

На рисунке 1.17, е показана литейная форма в сборе для изготовления корпуса вентиля. После заливки расплавленного металла и его затвердевания литейную форму разрушают и извлекают отливку (рис. 1.17, ж).

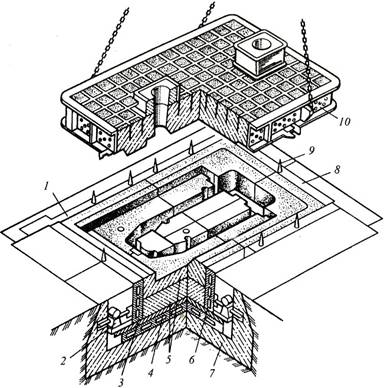

Изготовление форм в кессонах производят для крупных отливок массой до 200 т с размерами, превышающими 2,5 м (10...15 м и более). Для таких отливок изготовить формы в опоках невозможно. Эти формы изготавливают в кессонах формовкой вручную. На рисунке 1.18 показана форма станины, собранная в механизированном кессоне, который смонтирован на бетонном основании 7. Дно кессона выложено чугунными плитами 4. Две неподвижные стенки 1 и 8 также облицованы металлическими плитами. Противоположные чугунные стенки 3 и 6 передвигаются с помощью червячного редуктора 2, приводимого в действие электродвигателем, что позволяет изменять внутренние размеры кессона. Форму собирают из стержней-блоков 5, изготовленных из жидких самотвердеющих смесей. Литниковую систему изготовляют из керамических огнеупорных трубок. Верхнюю полуформу 10 устанавливают по центрирующим штырям 9 и прикрепляют к кессону болтами.

Рис. 1.18. Сборка формы станины в механизированном кессоне

Машинная формовка является основным методом изготовления форм в производстве (массовом, крупносерийном и серийном). Машины позволяют механизировать установку опок, засыпку смеси, уплотнение смеси и удаление модели из формы, ее транспортировку и сборку. Машинная формовка по сравнению с ручной повышает производительность уплотнения форм в 15...20 раз . При машинной формовке вручную выполняют только установку стержней и устранение повреждений.

Машинная формовка обладает рядом преимуществ. Она обеспечивает:

1) повышение качества отливок, поскольку формовочная смесь уплотняется более равномерно и характеризуется улучшенными физико-механическими свойствами, т. е. повышается качество отпечатка модели;

2) повышение производительности процесса (на 30...50 %);

3) исключение трудоемких ручных операций;

4) экономию металла (за счет снижения припусков и допусков на последующую механическую обработку).

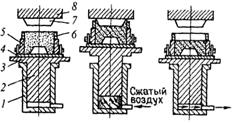

При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием или с помощью пескомета.

Рис. 1.19. Уплотнение формовочной смеси прессованием

Уплотнение формовочной смеси прессованием (рис. 1.19) осуществляют при подаче сжатого воздуха под давлением 0,5...0,8 МПа в нижнюю часть цилиндра 1. В результате этого прессовый поршень 2, стол 3 (с прикрепленной к нему модельной плитой 4) поднимаются. При этом колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5. Плотность формовочной смеси уменьшается по мере удаления от прессовой колодки из-за трения формовочной смеси о стенки опоки. Неравномерность плотности формовочной смеси тем больше, чем выше опока и модели. Прессование используют для уплотнения формовочной смеси в опоках высотой 200...250 мм.

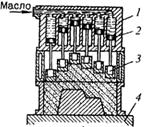

Для достижения равномерной плотности формовочной смеси в опоке используют многоплунжерные прессовые колодки (рис. 1.20). При прессовании стол 4 машины движется в сторону многоплунжерной прессовой колодки 1. Вследствие различной степени сопротивления формовочной смеси в форме плунжеры 3 под действием давления масла на поршень 2 прессуют находящиеся под ним участки формы независимо от соседних.

Рис. 1.20. Уплотнение формовочной смеси многоплунжерной прессовой головкой

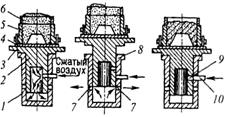

Рис. 1.21. Уплотнение формовочной смеси встряхиванием

Уплотнение формовочной смеси встряхиванием (рис. 1.21) осуществляют при подаче сжатого воздуха под давлением 0,5...0,8 МПа в нижнюю часть цилиндра 1. В результате этого встряхивающий поршень 2 поднимается на высоту 25...80 мм. При этом впускное отверстие 10 перекроется боковой поверхностью поршня, а нижняя его кромка откроет выхлопные окна 7, и воздух выйдет в атмосферу. Тогда давление в пространстве под поршнем снизится, и стол 3 с укрепленной на нем модельной плитой 4 упадет на торец цилиндра 8. Скорость движения стола, а, следовательно, и скорость перемещения модельной плиты понизятся до нуля. При этом формовочная смесь в опоке 5 и наполнительной рамке 6, продолжая двигаться вниз по инерции, будет уплотняться. В момент, когда канал 9 встряхивающего поршня окажется против отверстия 10 встряхивающего цилиндра, сжатый воздух снова войдет в полость встряхивающего цилиндра. Это повлечет за собой новый подъем встряхивающего стола и новый удар стола о торец и т. д.

Встряхивающий стол обычно совершает 20...200 ударов в минуту. В результате повторных ударов происходит уплотнение формовочной смеси в опоке. При этом слои формовочной смеси, лежащие у модельной плиты, будут иметь большую плотность, чем слои, лежащие в верхней части формы. Встряхиванием уплотняют смеси в формах высотой до 800 мм . Для уплотнения верхних слоев смеси в форме встряхивание совмещают с прессованием. Это обеспечивает более высокую и равномерную плотность смеси в формах.

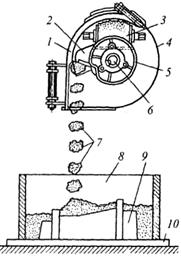

Уплотнение формовочной смеси пескометом (рис. 1.22) осуществляют рабочим органом пескомета (метательной головкой, выбрасывающей комки смеси на рабочую поверхность модельной плиты). В стальном кожухе 4 метательной головки вращается закрепленный на валу 6 электродвигателя ротор 5 с ковшом 2. Формовочная смесь подается в головку 1 непрерывно ленточным конвейером 3 через окно в задней стенке кожуха. При вращении ковша (1 000...1 200 об/мин) формовочная смесь собирается в комки 7 и центробежной силой выбрасывается через выходное отверстие в опоку 8. Попадая на модель 9 и модельную плиту 10, смесь за счет кинетической энергии уплотняется равномерно по высоте опоки. Метательную головку равномерно перемещают над опокой.

Пескомет является высокопроизводительной машиной, поэтому его применяют для уплотнения крупных литейных форм. Управление работой пескомета автоматизировано.

Рис. 1.22. Уплотнение формовочной смеси пескометом

Технологический процесс изготовления отливок состоит из следующих операций.

1. Проектирование отливок.

2. Приготовление формовочных и стержневых смесей.

3. Изготовление форм и стержней.

4. Сборка форм.

5. Заливка жидкого металла.

6. Охлаждение форм.

7. Выбивка залитых металлом форм из опок и стержней из отливок.

8. Обрубка, очистка и исправление дефектов отливок.

9. Термическая обработка отливок.

10. Испытание материала отливок и контроль их качества. Исходя из назначения и условий работы литой детали при ее про-

ектировании, необходимо выбрать не только форму и размеры сечений, но и литейный сплав. Ответственной задачей является обеспечение технологичности отливок, определяющей их экономичность. Технологичной при этом считают отливку, которую можно изготовить в данных производственных условиях, применяя экономически наиболее выгодную технологию, с минимальными затратами и потерями от брака при высоком качестве изделий. Основное требование технологичности — это простота конфигурации отливки, облегчающая изготовление моделей и форм, выбивку, очистку, последующую обработку детали, а также возможность механизации и автоматизации производства.

При конструировании отливки должны быть соблюдены следующие основные требования: равностенность отливки, отсутствие поднутрений и большого скопления металла в отдельных ее частях, наличие формовочных уклонов на вертикальных стенках, плавные переходы при сопряжении стенок, наличие галтелей и закруглений.

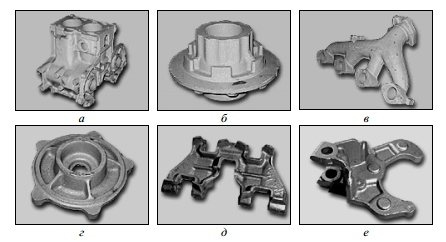

В разовых песчано-глинистых формах можно получать отливки весьма сложной конфигурации массой от нескольких граммов до десятков тонн из различных сплавов. Этот способ литья применяется в автомобилестроении и тракторостроении при изготовлении блоков цилиндров, головок блоков цилиндров, ступиц колес, корпусов коробок передач, выпускныхсикнвыпух коллекторов двигателей, траков гусеничных машин, корпуса и крышки редукторов, корпуса подшипников и др. (рис. 1.23), в станкостроении при изготовлении станин станков, корпусов коробок подач и скоростей и др.

Рис. 1.23. Примеры отливок, полученных при литье в песчано-глинистых формах:

а — блок цилиндров (СЧ 25); б — ступица заднего колеса автомобиля (ВЧ 50); в — коллектор выпускной автомобиля (ВЧ 50); г — корпус заднего подшипника (СЧ 21); д — звено гусеницы трактора (сталь 110Г13Л); е — кронштейн передней рессоры (сталь 35Л)

| Производство металлов. Производство чугуна, стали, алюминия, меди. |

| Чернобыльская авария и ее последствия |

| Атомная энергетика. История атомной энергетики. Разновидности реакторов для АЭС. |