Производство металлов. Производство чугуна, стали, алюминия, меди.

1.1. Общие сведения о металлургическом производстве

Металлургия в первоначальном значении — искусство извлечения металлов из руд. Возникла металлургия в глубокой древности: при раскопках были найдены следы выплавки меди, датированные 7–6-м вв. до н.э.

На следующем этапе развития металлургии человек научился получать из руд железо. К 1-му тысячелетию н.э. железо стало наиболее распространенным среди используемых человеком материалов. К середине 14 века появились первые доменные печи. В Англии в 1740 г . появилась тигельная плавка — первый способ производства стали. В 1856 г. был впервые осуществлен бессемеровский, в 1864 г . — мартеновский, а в 1878 г. — томасовский процессы производства стали.

Медь начали массово производить, когда в 1866 г . Семенников В. А. изобрел конвертирование штейна.

Металлургия — наука, изучающая теоретические и технологические основы промышленных способов получения металлов и сплавов. Некоторые металлы (золото, платина, серебро, медь) могут встречаться в виде самородных, остальные металлы входят в состав различных минералов (горных пород) в виде оксидов, сернистых, углекислых и других химических соединений. Общее содержание металлов (по массе) в земной коре составляет около 15 %, в том числе: алюминия — 7,45 %, железа — 4,2 %, магния — 2,1 %, титана — 1 %, хрома — 0,02 %, меди — 0,01 %, никеля — 0,008 %.

Все процессы, которые лежат в основе получения металлов и сплавов из химических соединений, подразделяют на две основные группы: пирометаллургические и гидрометаллургические.

Пирометаллургические процессы — высокотемпературные способы получения металлов и сплавов, осуществляемые при сжигании топлива, экзотермических реакциях, термической диссоциации летучих соединений, металлотермии (алюмотермии, магнийтермии), электроплавке, электролизе расплавов и т. п.

Гидрометаллургические процессы — способы получения металла посредством выделения его из растворов без нагрева до высокой температуры (ниже 300 ° С). Данный метод, например, используют для извлечения меди из бедных окисленных и самородных руд слабыми растворами серной кислоты с последующим выделением из раствора металлической меди.

Иногда в отдельную группу выделяют электрометаллургические процессы, основанные на получении металлов или сплавов при помощи электрического тока. При этом данные процессы могут являться либо пирометаллургическими (когда для извлечения металлов из руд и концентратов, их производства и рафинирования используется тепловой эффект электрических явлений), либо гидрометаллургическими, основанными на электролизе водных растворов.

Материалы, необходимые для осуществления металлургических процессов. Исходными материалами для производства металлов являются шихтовые материалы и огнеупоры.

Шихтой называют совокупность исходных материалов, необходимых для плавки, взятых в рассчитанном массовом соотношении. При производстве металлов в состав шихты входят руды или исходные металлы, топливо и флюсы.

Руда — это природное минеральное сырье, содержащее металлы или их соединения в концентрациях и формах, приемлемых для промышленного использования. Помимо соединений извлекаемого металла, руда содержит пустую породу, в составе которой нужный металл отсутствует. Например, железные руды могут содержать лишь до 50...60 %, а медные — 2...4 % основного элемента в исходном сырье.

Топливо может являться не только источником тепла, но и реагентом, восстанавливающим металл из его оксидов и других соединений. Основными видами топлива при производстве металлов являются каменный уголь, кокс, природный газ, мазут и др. Топливо содержит свободный углерод, углеводороды, соединения серы, кислорода, азота, различные минеральные соединения, переходящие при сгорании в золу, и др.

Флюсы — это материалы, вводимые в шихту, которые в процессе плавки взаимодействуя с пустой породой руды, золой топлива и вредными примесями, образуют легкоплавкий шлак.

Огнеупоры — это материалы и изделия на основе минерального сырья, обладающие способностью противостоять действию высоких температур (выше 1 500 °С). Они применяются для создания защитной внутренней облицовки (футеровки) металлургических печей, разливочных ковшей, химических аппаратов, ванн и т. д.

Помимо высокой термостойкости огнеупоры должны обладать химической стойкостью, контактируя с жидким металлом, и постоянством объема при резких перепадах температур.

Подготовка шихты включает обогащение руды, агломерацию и окатывание.

Процесс обогащения руды состоит из следующих основных этапов:

1) дробление и сортировка руд по крупности с целью получения оптимальных для плавки размеров кусков руды;

2) обогащение руды — получение концентрата с более высоким содержанием металла.

При обогащении руд используются способы, базирующиеся на различии физико-химических свойств содержащихся в руде минералов по сравнению с пустой породой (плотности, магнитной восприимчивости, смачиваемости поверхности различными жидкостями). К этим способам относятся промывка руды, гравитационное обогащение, магнитная сепарация и флотация.

Агломерация — это процесс изготовления кускового пористого офлюсованного материала (агломерата), заключающийся в спекании шихты. При агломерации одновременно происходит удаление из шихты вредных примесей (сера, частично мышьяк и др.).

Окатывание — это процесс окусковывания измельченной и увлажненной шихты во вращающихся барабанах с последующим обжигом полученных шарообразных комков (окатышей) в шахтной печи.

1.2. Производство чугуна

Чугун — железоуглеродистый сплав, содержащий более 2,14% С, до 2% Mn , до 4% Si, а также Р и S . В легированных чугунах могут быть и другие элементы. Чугун является конструкционным литейным материалом и исходным материалом для получения стали.

Исходные материалы для доменного процесса. Чугун выплавляется в доменных печах. Исходными материалами для его получения являются железные руды, топливо, флюсы и огнеупоры.

Железные руды — природные минералы, содержащие оксиды железа и пустую породу. В состав пустой породы входят оксиды

кремния SiO 2 (кремнезем), алюминия Al 2O3 (глинозем), кальция СаО и магния MgO. Содержание Fe в рудах составляет 30...65 %. Для получения чугуна используются следующие виды железных руд:

1) магнитный железняк (магнетит), содержащий до 70 % Fe

в виде оксидов FeO (магнитная окись железа) и Fe2O3;

2) красный железняк (гематит), содержащий 55...60 % Fe в виде оксида Fe2O3;

3) бурый железняк (гетит), содержащий 30...50 % F е в виде водного оксида железа Fe2O3·H2O;

4) шпатовый железняк (сидерит), содержащий 30...40 % F е в виде карбоната FeCO3.

В настоящее время для выплавки чугуна используется железная руда, прошедшая предварительную подготовку: дробление на куски 10...80 мм , сортировку по крупности кусков, обогащение (частичное удаление пустой породы).

Основным видом топлива в доменном производстве служит кокс, но в отдельных случаях в дополнение к коксу используют природный газ или пылевидный каменный уголь, которые подают вместе с воздухом, необходимым для горения топлива. Кокс — это кусковое, прочное и высокопористое топливо, получаемое нагревом особых сортов коксующихся каменных углей до температуры 1 000...1 200 °С без доступа воздуха в коксовых батареях. Для доменного процесса используются куски кокса размером 25...200 мм и пористостью около 50 %. Кокс должен содержать не менее 80 % углерода и возможно меньшее количество серы (не более 2 %), золы (12 %), влаги (5 %) и летучих веществ (1...2 %).

Пустая порода железных руд содержит оксиды, температура плавления которых выше развиваемой в доменной печи (Al 2O3 — 2040 °C, SiO2 — 2570 °C, MgO — 2 800 °C и др.). Для удаления пустой породы и золы топлива из доменной печи применяют флюсы, снижающие температуру плавления пустой породы и ошлаковывающие золу кокса. Различают основные и кислые флюсы. К основным относятся известняк СаСО3 и доломит СаСО3·MgCО3, дающие при разложении оксиды щелочной группы СаО и MgO, к кислым — кремнезем SiО2 (кислотный оксид).

При подготовке шихты для выплавки чугуна применяются также обожженные в восстановительной атмосфере окатыши, которые содержат частично восстановленные оксиды железа, что по-

зволяет повысить производительность доменных печей. Технологический процесс окатывания состоит из нескольких стадий:

1) увлажнение шихты (влажность должна составлять 8...10 %),

состоящей из измельченных рудных концентратов, флюса, топлива;

2) обработка шихты во вращающихся барабанах (или тарельчатых чашах) для придания ей формы шариков (окатышей) диаметром до 30 мм;

3) упрочнение окатышей сушкой при температуре 300...500 °С;

4) обжиг при температуре 1 200...1 350 °С.

Огнеупоры служат для футеровки рабочего пространства доменных печей. По химическому составу огнеупоры разделяют на кислые (динас и кварцит — 93...98 % SiО2, огнеупорность 1680...1 800 °С), основные (магнезит — около 93 % MgO и 3 % СаО, огнеупорность 2 300...2 500 °С; доломит — MgCО3, СаСО3, огнеупорность 1 750...2 000 °С) и нейтральные (шамот — 45...30 %

А12О3 и 50...60 % SiО2, огнеупорность 1 600...1 770 °С). Последние наиболее широко применяются для огнеупорной кладки доменных печей.

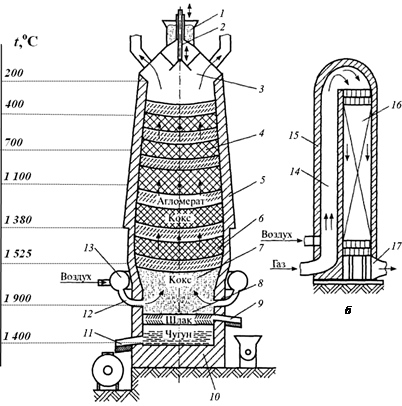

Устройство доменной печи. Принцип ее работы. Чугун выплавляют в доменных печах (рис. 1.1), отличающихся высокой производительностью (5 000 т в сутки и выше). Современная доменная печь — это шахтная печь высотой до 80 м и диаметром 12 м, имеющая полезный (занятый загруженными в печь материалами и продуктами плавки) объем 1 300…3 200 м3.

Вертикальное сечение рабочего пространства доменной печи называется ее профилем (рис. 1.1, а). Шихта 1 подается в загрузочное устройство 2. Под загрузочным устройством располагается колошник 3, из которого печные газы по трубам удаляются из печи. Ниже колошника расположена шахта 4 (коническая часть печи), которая расширяется книзу для облегчения опускания материалов и лучшего распределения газов по поперечному сечению печи. Шахта печи футеруется (выкладывается) огнеупорным шамотным кирпичом 5. Толщина кладки превышает 1 м . Ниже шахты следует распар 6 (цилиндрическая часть печи), под которым расположена часть печи в виде усеченного конуса с меньшим нижним основанием, называемая заплечиками 7. Заплечики имеют такую форму из-за сокращения объема шихтовых материалов в результате образования жидких продуктов плавки.

Рис. 1.1. Конструкция доменной печи:

а — доменная печь; б — воздухонагреватель

Нижняя цилиндрическая часть доменной печи называется горном 8. Как горн, так и заплечики оборудуются водяным охлаждением. В современных доменных печах шахта также имеет водяное охлаждение. В верхней части горна расположены водоохлаждаемые медные фурмы 12, по которым из фурменного пояса 13 в доменную печь под давлением 300 кПа подается нагретый до температуры 900...1 200 °С воздух (расход которого составляет до 5 000 м3/мин), зачастую обогащенный кислородом. Количество фурм на малых печах составляет восемь, на больших (мощных) — двадцать. В нижней части горна находятся шлаковая 9 и чугун-

ная 11 летки, через которые с интервалом 2...3 ч выпускаются жидкий шлак и чугун, скапливающиеся на лещади 10.

Каждая доменная печь работает с тремя воздухонагревателями (рис. 1.1, б). Очищенные доменные (колошниковые) газы, предназначенные для нагрева воздуха, подаваемого в фурмы доменной печи и содержащие около 30 % оксида углерода СО, смешиваются с воздухом и, сгорая в камере 14, футерованной огнеупорным кирпичом 15, при температуре около 1 300 °С проходят через насадку 16, выложенную из кирпича, отдавая ей свою теплоту, после чего через газоход 17 удаляются в атмосферу.

Объем доменной печи, занятый плавильными материалами и продуктами плавки, называется полезным объемом.

При доменной плавке производится раздельная загрузка через верхнюю часть печи (колошник) окатышей или агломерата и кокса, располагающихся в шахте печи слоями. При нагревании шихты (за счет горения кокса, стимулируемого вдуваемым в горн горячим воздухом) в печи протекают сложные физико-химические процессы, в результате чего шихта постепенно опускается вниз навстречу поднимающимся горячим газам. Взаимодействие компонентов шихты с газами приводит к образованию в нижней части печи (горне) двух несмешивающихся жидких слоев — чугуна и шлака. Непрерывная работа печи рассчитана на 4...8 лет.

Эффективность работы доменной печи часто оценивается коэффициентом использования ее полезного объема — k (КИПО), т. е. отношением полезного объема печи V (м3) К суточному выпуску чугуна Q (т): k = V/Q. Таким образом, чем меньше КИПО, тем более эффективна работа печи. На некоторых заводах КИПО равен 0,35.

Сущность доменного процесса. Доменный процесс заключается в восстановлении оксидов железа, содержащихся в руде, и в ошлаковании пустой породы. Восстановителями являются оксид углерода СО и твердый (сажистый) углерод. Работа доменной печи основана на использовании принципа противотока: вниз постепенно опускаются шихтовые материалы, а навстречу им снизу движется поток горячих газов, образующихся при сгорании топлива.

Изменения, происходящие в потоке опускающихся твердых материалов и поднимающихся газов при их взаимодействии, осуществляются в температурных зонах доменной печи (рис. 1.1, а).

В газах, поднимающихся снизу вверх, наблюдаются следующие процессы: горение топлива, образование восстановителей (оксида углерода СО и сажистого углерода), восстановление оксидов железа. Горение топлива. Реакция происходит в области расположения фурм, где достигаются наиболее высокие температуры

(до 1 900 °С):

С + О2 = СО2.

Образование восстановителей.

Оксид углерода. Образовавшийся при сгорании кокса углекислый газ восстанавливается углеродом раскаленного кокса (при t > 1 000 °С) до оксида углерода:

СО2 + С = 2СО.

Сажистый углерод. Вследствие понижения температуры до 400...550 °С при движении газов снизу вверх происходит выделение твердого сажистого углерода Ссаж:

2СО = СО2 + Ссаж.

Оксид углерода СО, поднимающийся из горна в верхние зоны доменной печи, является активным восстановителем, способным соединяться не только со свободным кислородом, но и выводить кислород из твердых оксидов железа и других элементов.

Сажистый углерод проникает через поры и трещины внутрь кусков руды, а также оседает на их наружной поверхности и при температуре свыше 1 000 °С восстанавливает оксид железа FeO.

В шихте, опускающейся сверху вниз, протекают следующие процессы: испарение влаги, разложение углекислых солей, удаление летучих веществ, восстановление (косвенное и прямое) оксидов железа, науглераживание железа и образования чугуна, восстановление оксидов Mn, Si, P, удаление серы и фосфора.

Испарение влаги. Полное удаление гигроскопической и химически связанной воды происходит при t = 100...500 °С (а иногда и до 800 °С).

Разложение углекислых солей происходит при t = 300...900 °С:

MgCО3 → MgO + CО2;

СаСО3 → СаО + СО2;

3 FeCО3 → Fe3О4 + 2 СО2 + CO.

Удаление летучих веществ происходит при t = 400...900 °C.

Восстановление оксидов железа. В доменной печи оксиды железа восстанавливаются оксидом углерода СО (косвенное восстановление) или сажистым углеродом (прямое восстановление). При этом изза различной прочности связей атомов кислорода высший оксид железа превращается в металлическое железо в следующем порядке:

Fe2О3 → Fe3О4 → FeO → Fe.

Восстановление оксидов железа происходит в диапазоне температур 500...1 100 °С по двум группам реакций: косвенное и прямое восстановление.

Косвенное восстановление происходит при низких температурах в следующей последовательности:

3Fe2О3 + СО → 2Fe3О4 + СО2; Fe3О4 + СО → 3FeО + СО2; FeО + СО → Fe + СО2.

Прямое восстановление происходит при высоких температурах в следующей последовательности:

3Fe2О3 + С → 2Fe3О4 + СО; Fe3О4 + С → 3FeО + СО; FeО + С → Fe + СО.

Восстановление оксидов железа при температуре 900...1 000 ° С и выше происходит исключительно прямым путем. При выплавке обычных сортов чугуна от 40 до 60 % железа восстанавливается прямым путем. Наилучшие технико-экономические показатели получаются при оптимальном соотношении прямого и косвенного процессов восстановления.

Науглероживание железа и образование чугуна происходит при t > 1 200 °C:

3Fe + 2CO = Fe3C + CО2;

3Fe + C = Fe3C.

Карбид железа Fe 3C, растворяясь в металлической массе, понижает точку плавления науглероженного железа, которое переходит в жидкое состояние.

В условиях доменного процесса восстановленное железо растворяет до 3,5...4 %, а в некоторых случаях до 6 % углерода и, следовательно, превращается в чугун, который плавится и стекает на дно горна.

Восстановление оксидов Mn, Si, P. Одновременно с плавлением чугуна в доменной печи происходит взаимодействие оксида углерода СО и сажистого углерода с оксидами Mn, Si, P и другими элементами.

Марганец восстанавливается из оксидов МnO2 и Мn3O4 до МnО оксидом углерода СО. Из МnО марганец восстанавливается твердым углеродом при температуре более 1 000 °C:

МnО + С = Мn + СО.

Кремний восстанавливается сажистым углеродом при температуре более 1 450 °C:

SiO2 + 2C = Si + 2CO.

Фосфор восстанавливается сажистым углеродом, т. е.

P2O5 + 5C = 2P + 5CO,

и почти полностью переходит в чугун.

Удаление серы и фосфора. Сера попадает в доменную печь, в основном, с коксом и с рудой и известью (частично). Для удаления серы требуются основные шлаки, содержащие в свободном виде СаО. Сера находится в металле в виде сернистых соединений FeS и MnS. Реакция поглощения шлаком серы из FeS и MnS осу ществляется при их взаимодействии с СаО:

FeS + CaO = CaS + FeO,

а также с сажистым углеродом:

FeS + CaO + C = CaS + Fe + CO.

Источником фосфора в чугуне являются минералы 3СаО·Р2О5 и 3FеO·P2О5·8Н2О, попадающие в доменную печь вместе с рудой. При высокой температуре они восстанавливаются оксидом углерода СО, водородом, а также сажистым углеродом. В свою очередь, фосфор, взаимодействуя с железом, образует фосфид, который переходит в чугун:

Р + 3Fe = Fе3P.

Приведенные реакции химических процессов, происходящих в доменной печи, свидетельствуют о том, что доменный процесс по характеру их протекания является восстановительным.

Продукты доменной плавки. Продуктами доменной плавки являются литейный чугун, передельный чугун, ферросплавы, шлак и колошниковый газ.

Литейный чугун (после его переплавки на машиностроительных предприятиях) используется для производства чугунных отливок, а передельный чугун — для передела на сталь.

Ферросплавы с большим содержанием кремния, марганца и других элементов используются для добавки в шихту в качестве раскислителей или легирующих присадок при выплавке стали. К доменным ферросплавам относятся: ферросилиций (содержащий 9...13 % Si и более); ферромарганец (70...75 % Мn и более); зеркальный чугун (10...25 % Мn и до 2 % Si).

Доменные шлаки используются для получения строительных материалов: цемента, кирпича, пористых и плотных блоков, щебенки и т. п.

Колошниковый (доменный) газ содержит до 30 % СО и до 3 % Н2, является горючим газом и используется в доменном процессе для нагрева воздуха, подаваемого в фурмы доменной печи.

1.3. Производство стали

Сталь — сплав железа с углеродом, содержание которого не превышает 2,14 %. Кроме того, в ней содержатся постоянные при-

меси (Mn, Si, S, Р) и в ряде случаев легирующие элементы (Ni, Cr, V, Mo, W и др.).

Физико-химические процессы передела чугуна в сталь. Основными материалами для производства стали является жидкий передельный чугун, стальной лом (скрап) и флюс (известняк CaCO3).

Химический состав чугуна и стали приведен в таблице 1.1.

Таблица 1.1

Содержание углерода и основных примесей в чугуне и стали, %

Материал | С | Si | Мn | Р | S |

Передельный чугун | 4...4,4 | 0,56...1,26 | до 1,75 | 0,10...0,3 | 0,03...0,07 |

Сталь низкоуглеродистая | 0,12...0,25 | 0,12...0,3 | 0,3...0,9 | 0,05 | 0,050 |

Если сравнить содержание основных примесей в чугуне и стали, можно сделать вывод, что в чугуне содержание углерода, кремния, марганца, серы и фосфора выше, чем в стали. Поэтому основная задача передела чугуна в сталь состоит в удалении части этих примесей с помощью окислительных процессов. Механизм этого окисления не зависит от типа сталеплавильной печи. Наиболее часто для этой цели используют кислородноконвертерный и мартеновский способы, а также выплавку стали в электропечах.

Независимо от способов передела чугуна в сталь и типов печей характер явлений, сопутствующих этому процессу, остается неизменным. Так, при кислородно-конвертерном способе, когда чугун продувается кислородом, в первом приближении можно выделить три периода плавки стали: окислительный, восстановительный и раскислительный.

Окислительный период характеризуется взаимодействием вдуваемого кислорода с железом, составляющим основную массу жидкого чугуна, т. е.

2Fe + О2 = 2FeO + Q.

К концу первого периода расплав по химическому составу является сталью, но содержит избыток FeO, что снижает свойства стали. В связи с этим проводят второй (восстановительный) период плавки.

В этом периоде образующийся FeO частично переходит в шлак, частично растворяется в металле и окисляет примеси, содержащиеся в чугуне, т. е.

2FeO + Si = 2Fe + SiО2 + Q1; FeO + Mn = Fe + MnO + Q2; 5FeO + 2P = 5Fe + P2О5 + Q3.

Эти реакции (особенно окисление кремния) идут с выделением большого количества теплоты. Через 2...4 минуты после начала продувки кислородом кремний полностью окисляется.

С понижением содержания кремния и марганца и повышением температуры металла возрастает скорость окисления углерода, что происходит за счет взаимодействия с FeO, т. е.

FeO + С = Fe + CO – Q,

и прямого воздействия газообразного кислорода. Выделяющиеся пузыри СО улучшают перемешивание металла и шлака.

Одновременно с окислением примесей образуется шлак. Общее количество шлака составляет обычно 10...15 % от массы металла. Активный основной шлак способствует более полному удалению из металла вредных примесей — фосфора и серы.

Избыток свободного оксида кальция, образовавшийся при взаимодействии FeO с СaCO3, связывает фосфор в прочное соединение (фосфат кальция):

Р2О5 + 4СаО = (СаО)4Р2О5.

В высокоосновном шлаке сера связывается в сульфид кальция: FeS + СаО = CaS + FeO.

После окончания продувки и получения заданного содержания углерода сталь выливают в ковш.

Третий период (раскисление стали в ковше) является обязательной завершающей операцией плавки. Окислительный характер плавки приводит к высокой концентрации FeO в металле, вызывающей в стали красноломкость при горячей деформации и ухудшение механических свойств. Раскислением называется процесс восстановления железа из FeO. Раскисление производят марганцем, кремнием и алюминием. При этом осуществляются следующие реакции:

FeO + Мn = Fe + МnО; 2FeO + Si = 2Fe + SiO2;

3FeO + 2Al = 3Fe + Al2O3.

Кремний и марганец вводят в расплав в виде соответствующих ферросплавов, алюминий — в чистом виде. Марганец, кремний и алюминий называют раскислителями стали. В зависимости от степени раскисленности получают кипящие, полуспокойные и спокойные стали.

Кислородно-конвертерный способ получения стали. Наиболее прогрессивным способом выплавки стали является кислородноконвертерный, поскольку он обеспечивает высокий перегрев расплава, а продолжительность цикла не превышает 1 часа.

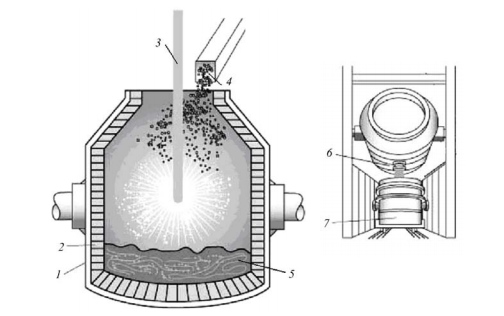

Конвертер (рис. 1.2) имеет грушевидную форму, стальной кожух 1 которого футеруется изнутри магнезитовым кирпичом 2. Шихта для этого способа состоит из жидкого передельного чугуна, стального и чугунного лома (до 20 %) и флюса — из вестняка CaCO 3 (до 10 %). Шихта загружается через горловину конвертера, для чего он поворачивается вокруг опорных цапф. При этом твердую составляющую шихты (лом, известняк) загружают на дно конвертера, после чего заливают в него жидкий передельный чугун и поворачивают конвертер в вертикальное положение. Через горловину вводят водоохлаждаемую медную фурму 3 и начинают подачу кислорода. Давление кислорода меняется по ходу плавки и составляет 0,9...1,5 МПа. Расстояние от фурмы до поверхности расплава 5 составляет 0,6...1,4 м в зависимости от характера образующегося шлака и скорости выгорания примесей. Сталь выливается через отверстие 6 в ковш 7 для окончательного раскисления.

Рис. 1.2. Кислородный конвертер: 1 — стальной кожух; 2 — огнеупорная футеровка; 3 — кислородная фурма; 4 — загрузка флюса; 5 — жидкий чугун; 6 — летка; 7 — ковш

Благодаря высокой температуре стали в конце процесса плавки после раскисления можно вводить ферросплавы, что позволяет получать легированные стали.

Конвертерное производство характеризуется высокой производительностью и не требует топлива, поскольку разогрев происходит за счет экзотермических реакций горения кремния, марганца, углерода и позволяет перерабатывать лом и получать легированные стали. Однако конвертерное производство привязано к доменному цеху, не обеспечивает стабильного состава стали и отличается от других способов выплавки стали высокими потерями металла на угар.

В современных конвертерах за один цикл выплавляется свыше

350 т стали.

Производство стали в мартеновских печах (мартеновский способ). Этот способ был назван в честь французского металлурга Пьера Мартена, впервые в 1864 г. осуществившего производ-

ство литой стали на поду. Мартеновская печь используется, в первую очередь, для выплавки качественной стали. Вместимость такой печи может колебаться от 10 т до 900 т.

Исходные материалы. Для выплавки стали в мартеновских печах используют, в основном, передельный чугун и стальной скрап. Чугун подается в печь либо в твердом состоянии (чушки массой около 50 кг), или в жидком (из миксера). Стружку и мелкий скрап предварительно прессуют. Раскисление и легирование осуществляют ферросплавами (ферромарганцем и др.).

В качестве топлива для выплавки стали в мартеновских печах применяют мазут или природный газ (в крупных печах в газ часто добавляют мазут), а в качестве флюса — известняк СаСО3.

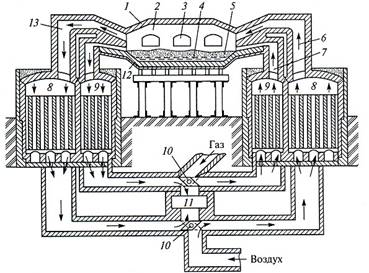

Устройство печи. Мартеновская печь — это пламенная регенеративная печь (рис. 1.3), в которой высокая (до 2 000 ° С) температура при плавке достигается не только сжиганием в плавильном пространстве газообразного топлива (или мазута), но и одновременной регенерацией тепла печных газов.

Рис. 1.3. Схема мартеновской печи: 1 — свод печи; 2 — рабочее пространство печи; 3 — завалочные окна; 4 — металл; 5 — шлак; 6, 7 — воздушные и газовые каналы в головках печи; 8, 9 — воздушные и газовые регенераторы; 10 — перекидные устройства; 11 — дымоход; 12 — под печи; 13 — головки печи

В нижней части рабочего пространства печи 2 находится ванна, дном которой является под 12, а боковыми стенками — откосы. «Крышей» рабочего пространства является свод 1. По бокам рабочее пространство ограничено передней и задней стенками, а с торцов к нему примыкают головки 13. В них обычно устанавливают форсунки для подачи мазута и горелки для природного газа. Следует отметить, что в некоторых печах газо-кислородные горелки размешают в своде 1.

Через окна 3, расположенные в передней стенке, производится загрузка в печь исходной шихты и необходимых для получения стали материалов, добавляемых в процессе плавки. Эти окна служат также для забора проб металла и шлака и других операций. В задней стенке (внизу боковой части пода 12) расположено отверстие, через которое производится выпуск готовой плавки.

В регенераторах 8, 9 происходит нагрев воздуха и газообразного топлива, которые по каналам 6, 7 поступают в плавильное пространство печи.

Технологией предусмотрено одновременное протекание двух процессов: подача в печь через одну пару регенераторов нагретых газового топлива и воздуха, и отвод из рабочего пространства печи в другую пару регенераторов продуктов горения, откуда охлажденные продукты горения выпускают в дымовую трубу 11. Направление подачи топлива и выхода печных газов периодически изменяют посредством автоматического переключения перекидных устройств 10 (клапанов).

Эффективность работы мартеновских печей оценивают суточным производством стали, рассчитанным на 1 м 2 площади пода. Эта величина составляет 11...12 т и более.

Производство стали в электрических печах. Электропечи используют для выплавки высоколегированных сталей и специальных сплавов. Преимуществами электросталеплавильного процесса являются: быстрый нагрев печи до заданной температуры (~2 000 °С), ее регулирование, возможность создания окислительной, восстановительной атмосферы или вакуума, лучшее раскисление по сравнению с другими способами плавки, более полное удаление серы и фосфора, простота легирования.

Электропечи подразделяют на дуговые и индукционные.

Рис. 1.4. Дуговая печь: 1 — корпус печи; 2 — свод печи; 3 — держатели; 4 — электроды; 5 — окно; 6 — заслонка; 7 — металл; 8 — механизм наклона печи; 9 — шлак; 10 — желоб

Наибольшее распространение получили дуговые печи (рис. 1.4). Питание дуговых печей осуществляется переменным трехфазным током. Между тремя вертикально расположенными электродами 4 и металлом 7 возникает дуга. Печи снабжены съемным сводом 2 и рабочим окном 5. Готовая сталь выпускается через отверстие, снабженное сливным желобом 10. Вместимость печей составляет 0,5...400 т.

В дуговых печах осуществляется плавка двух видов: на углеродистой шихте (с окислением примесей) и на шихте из легированных отходов (методом переплава). В последнем случае при выплавке легированных сталей в них дополнительно вводят легирующие элементы в виде ферросплавов.

В индукционных печах сталь производится значительно реже, чем в дуговых. Однако в индукционных печах выплавляют наиболее качественные коррозионно-стойкие, жаропрочные и другие стали и сплавы. Они, чаще всего, используются для переплавки отходов легированной стали. Возможность достижения высокой температуры в печи и отсутствие науглероживания металла создает условия для выплавки в индукционных печах стали с малым содержанием углерода. Вместимость индукционных печей составляет до 30 т.

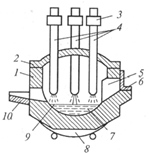

Рис. 1.5. Индукционная печь: 1 — индуктор; 2 — тигель; 3 — вихревые токи; 4 — желоб; 5 — металл; 6 — ковш

В индукционной печи (рис. 1.5) плавка осуществляется в тигле 2, изготовленном из огнеупорных материалов. Тигель окружен спиральным многовитковым индуктором 1, изготовленным из медной трубки и охлаждаемым циркулирующей водой. Через индуктор пропускается переменный ток.

При работе печи находящийся в тигле металл нагревается и плавится индуктирующимися в нем мощными вихревыми токами 3. Взаимодействие двух электромагнитных полей, возбуждаемых токами, проходящими по индуктору, и вихревыми токами в металле, вызывает интенсивную циркуляцию расплава. Это способствует не только ускорению процесса плавления, но и выравниванию химического состава и температуры расплава в объеме тигля. Различают два основных типа индукционных печей: работающих на токах повышенной (от 0,5 кГц до 1 000 кГц) и промышленной частоты (50 Гц).

1.4. Производство меди

Для производства меди используют медные руды, содержащие 1...6 % Сu, а также отходы меди и ее сплавов. В рудах медь обычно находится в виде сернистых соединений (CuFeS2, Cu2S, CuS), оксидов (Cu 2О, CuO) или гидрокарбонатов [CuC О3, Cu(OH)2, 2CuCО3·Cu(OH)2]. Кроме рудных минералов в медных рудах содержится пустая порода в виде кремнезема SiO 2, глинозема Аl2O3, известняка CaCO3 и др.

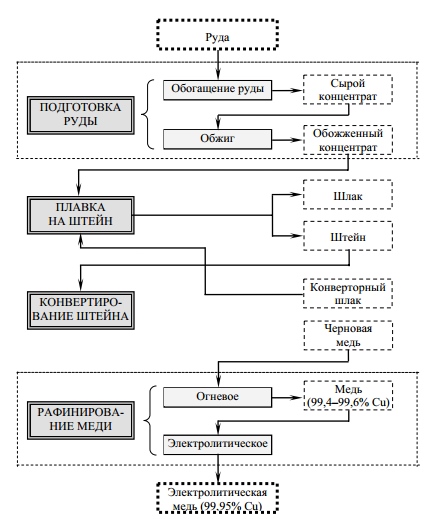

Медь получают, как правило, пирометаллургическим способом (более 85 % производимой меди). Он включает в себя подготовку руды — обогащение и обжиг, плавку руды на штейн, выплавку из штейна черновой меди (конвертирование) и ее очистку от примесей (рафинирование). На рисунке 1.6 приведена упрощенная схема получения меди пирометаллургическим способом.

Подготовка руды. Перед плавкой медные руды обогащают. Наиболее приемлемым методом их обогащения является флотация, при которой смесь измельченной руды с водой продувают сжатым воздухом. Пузырьки воздуха адсорбируют на своей поверхности несмачиваемые водой частицы руды и поднимают их на поверхность, образуя пену. Пустая порода смачивается водой и в виде шлама оседает на дно. Пену удаляют, сушат и получают из нее сырой концентрат. Для уменьшения содержания серы и железа его подвергают окислительному обжигу при температуре 750...800 ° С и получают обожженный концентрат.

Рис. 1.6. Схема производства меди

Плавка на штейн. Полученный обожженный концентрат переплавляют в отражательных или электрических печах. В результате этого при температуре 1 250...1 300 °С восстанавливаются оксид меди (CuO → Cu2О) и высшие оксиды железа. Образовавшийся оксид меди Cu2О реагирует с сульфидом железа FeS с образованием сульфида меди Cu 2S. Cu2S и FeS сплавляются и образуют штейн, а расплавленные силикаты железа, образовавшиеся при взаимодействии FeO и SiO2, растворяют другие оксиды и образуют шлак.

Конвертирование штейна. Расплавленный медный штейн заливают в конвертеры и продувают воздухом. При этом происходит окисление сульфидов меди и железа и образование черновой меди. Черновая медь содержит 98,4...99,4 % Сu, 0,1...0,04 % Fe, 0,02...0,1 % S. Полученный конвертерный шлак, содержащий 22...30 % SiO2, 47...70 % FeO, около 3% Al 2O3 и 1,5...2,5 % меди,

повторно используются при плавке меди на штейн.

Рафинирование меди. Черновую медь рафинируют для удаления вредных примесей и газов. Первоначально производят огневое рафинирование в отражательных печах. Примеси S, Fe, Ni, As, Sb и др. окисляются кислородом воздуха, подаваемым по стальным трубкам, погруженным в расплавленную черновую медь. Затем из нее удаляют газы, для чего снимают шлак и погружают в медь сырое дерево. Пары воды способствуют перемешиванию меди и удалению из нее SО2 и других газов. При этом медь окисляется, а для освобождения ее от Cu 2О ванну жидкой меди покрывают древесным углем и погружают в нее деревянные жерди. При сухой перегонке древесины, погруженной в медь, образуются углеводороды, которые восстанавливают Cu 2О. После огневого рафинирования получают медь чистотой 99,4...99,6 %. Из нее отливают чушки для выплавки сплавов меди (бронзы и латуни) или плиты для последующего электролитического рафинирования.

Электролитическое рафинирование проводят для получения чистой от примесей электролитической меди (99,95 % Сu). Электролитом служит водный раствор CuSО 4 (10...16 %) и H2SO4 (10...16 %), аноды изготавливают из меди огневого рафинирования, а катоды — из листов чистой меди. При пропускании через раствор постоянного тока анод растворяется, медь переходит в раствор, а на катодах разряжаются ионы меди:

Сu2++2е– → Сu.

Примеси (мышьяк, сурьма, висмут и др.) осаждаются на дно ванны. Их удаляют и перерабатывают для извлечения соответст-

вующих металлов. Катоды выгружают, промывают и переплавляют в электропечах для получения электролитической меди.

1.5. Производство алюминия

Основным способом производства алюминия в настоящее время является электрометаллургический метод, основанный на электролизе расплавленных сред.

Основным сырьем при производстве алюминия являются алюминиевые руды (бокситы, нефелины, алуниты, каолины). Наибольшее применение имеют бокситы. Алюминий в них содержится в виде минералов — гидроксидов Аl(ОН)3, АlO(ОН), корунда Аl2O3 и каолинита Аl2О3·2SiО2·2Н2O.

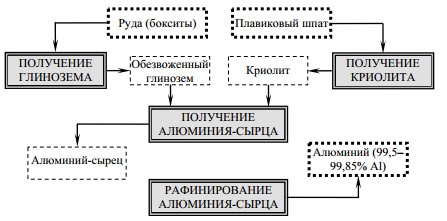

Производство алюминия включает в себя: получение глинозема (безводного оксида алюминия Аl2O3), криолита Na3AlF6, алюминиясырца и его рафинирование.

Упрощенная схема технологического процесса производства алюминия приведена на рисунке 1.7.

Рис. 1.7. Схема производства алюминия

Получение глинозема. Глинозем получают из бокситов путем их обработки щелочью:

Аl2O3·nН2O + 2NaOH = 2NaAlO2 + (n + 1) H2O.

Полученный алюминат натрия NaAlO2 подвергают гидролизу: NaAlO2 + 2Н2O = NaOH + Аl(ОН)3↓.

В результате этих процессов в осадок выпадают кристаллы гидроксида алюминия Аl(ОН)3. Гидроксид алюминия обезвоживают во вращающихся печах при температуре 1 150...1 200 °С и получают обезвоженный глинозем Аl2О3.

Получение криолита. Для производства криолита сначала из плавикового шпата CaF 2 получают фтористый водород, а затем плавиковую кислоту HF. В раствор плавиковой кислоты вводят Аl(ОН)3. В результате этого образуется фторалюминиевая кислота H3AlF6, которую нейтрализуют содой Na 2CO3 и получают криолит Na3AlF6, выпадающий в осадок, т. е.

2H3AlF6 + 3Na2CO3 = 2Na3AlF6↓+ 3CO2 + 3H2O.

Криолит отфильтровывают и просушивают в сушильных барабанах. Получение алюминия-сырца. Алюминий-сырец получают электролизом глинозема в расплавленном криолите. Электролиз проводят

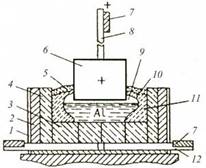

в электролизере (рис. 1.8), в котором имеется ванна, футерованная угольными блоками 3 и плитами 4, которые одновременно являются катодами. В ванне находится расплавленный алюминий (толщина его слоя составляет 250...300 мм), который также служит катодом, и жидкий криолит.

Анодное устройство состоит из угольного анода 6, погруженного в электролит 9. Для электролиза и разогрева электролита до температуры 1 000 ° С

Рис. 1.8. Схема электролизера для получения

алюминия: 1 — кожух; 2 — шамот; 3 — угольный блок; 4 — угольная плита; 5 — глинозем; 6 — анод; 7 — токоподводящая шина; 8 — подвеска (токоподвод); 9 — электролит; 10 — корка затвердевшего электролита; 11 — гарнисаж (затвердевший электролит); 12 — токоподвод

с помощью токоподводящих шин 7 подводится постоянный ток силой 70...75 кА и напряжением 4...4,5 В.

Электролит 9 состоит из криолита, глинозема, AlF3 и NaF. Криолит и глинозем в электролите диссоциируют. В результате этого на катоде разряжаются ионы Аl3+ и образуется алюминий, т. е.

Na3AlF6 → 3Na++ AlF63–, Al2O3 → Al3++ AlO33–,

Al3++ 3e → Al.

На аноде разряжается ионы O2–, которые окисляют углерод анода, образуя СО и СO2. Последние удаляются из ванны через вентиляционную систему. Алюминий собирается на дне ванны под слоем электролита, откуда его периодически извлекают. Для нормальной работы ванны на ее дне оставляют немного алюминия. Алюминий, полученный электролизом, называют алюминием-сырцом. В нем содержатся металлические и неметаллические примеси, а также газы.

Рафинирование алюминия-сырца. Для удаления примесей из алюминия-сырца его подвергают рафинированию. Для этого через расплав алюминия продувают хлор. Образующийся парообразный хлористый алюминий, проходя через расплавленный металл, обволакивает частички примесей, которые всплывают на поверхность металла и затем удаляются. Хлорирование алюминия способствует также удалению Na, Ca, Mg и газов, растворенных в нем.

Затем жидкий алюминий выдерживают в ковше или электропечи в течение 30...45 мин при температуре 690...730 ° С. За этот период времени удаляют всплывающие неметаллические включения и выделяющиеся из металла газы. После рафинирования чистота первичного алюминия составляет 99,5...99,85 %. Алюминий отливают в чушки и направляют потребителям.

| Чернобыльская авария и ее последствия |

| Атомная энергетика. История атомной энергетики. Разновидности реакторов для АЭС. |

| Изоляционные ленты и трубки |