Литейные сплавы

3.1. Литейные свойства сплавов

Простота изготовления фасонной отливки зависит от литейных свойств сплавов. Например, получить отливку сложной конфигурации и заданных свойств из серого чугуна значительно проще, чем из легированной стали и из некоторых сплавов цветных металлов.

Литейные свойства сплавов — это такие технологические свойства, которые непосредственно влияют наоплучение качественных отливок с хорошими эксплуатационными показателями. Основными литейными свойствами, которые влияют на выбор сплава в качестве литейного материала, являются: жидкотекучесть, усадка, ликвация, склонность к газопоглощению и трещинообразованию.

Жидкотекучесть — способность расплава свободно течь в литейной форме, заполняя и точно воспроизводя все ее контуры.

Жидкотекучесть сплавов зависит от следующих параметров:

1. Температурного интервала кристаллизации

ΔТ = Тл – Тс,

где Тл и Тс — температуры ликвидуса и солидуса соответственно.

Чем меньше ΔТ, тем больше жидкотекучесть. Лучшей жидкотекучестью обладают чистые металлы и эвтектические сплавы, у которых ΔТ = 0. Худшая жидкотекучесть у сплавов, образующих твердые растворы, поскольку в процессе их заливки и охлаждения в литейной форме возникает дополнительное трение образующихся твердых кристаллов о ее стенки.

2. Вязкости и поверхностного натяжения расплава (чем они меньше, тем больше жидкотекучесть).

3. Температуры заливаемого металла и температуры формы

(чем они выше, тем выше жидкотекучесть).

4. Свойств литейной формы (чем больше ее теплопроводность, теплоемкость и влажность, тем меньше жидкотекучесть).

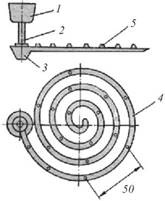

Жидкотекучесть литейных сплавов определяют с помощью различных методов и технологических проб. Технологические пробы на жидкотекучесть поводят в специальных литейных формах с полостью в виде каналов, характер заполнения которых жидким металлом определяет его жидкотекучесть. Из разнообразных конструкций технологических проб наибольшее распространение получила спираль Керри — проба спиральной формы (рис. 1.24).

Жидкотекучесть определяют по длине пути, пройденному жидким металлом до его затвердевания, т. е. по длине прутка. Небольшие выступы, нанесенные через 50 мм, облегчают измерение длины спирали (прутка). Спиральный канал позволяет получить длинные прутки в сравнительно небольших формах.

Рис. 1.24. Технологическая спиральная проба (спираль Керри): 1 — чаша; 2 — стояк;

3 — металлоприемник; 4 — спиральный канал; 5 — выступы

Усадка — свойство металлов и сплавов уменьшать свой объем при затвердевании и охлаждении. Она приводит к уменьшению размеров отливки. Различают объемную и линейную усадки.

На усадку влияют следующие факторы:

1. Химический состав сплава (усадка серого чугуна уменьшается с увеличением содержания углерода С и кремния Si и увеличивается с повышением содержания фосфора Р и серы S; усадка алюминиевых сплавов уменьшается с повышением содержания кремния Si).

2. Температура заливаемого металла Тмет (чем меньше Тмет, тем меньше усадка).

3. Скорость охлаждения металла в форме или теплопроводность формы (чем больше скорость охлаждения, тем больше усадка).

4. Конструкция отливки и литейной формы (с увеличением толщины стенок чугунной отливки усадка уменьшается).

Линейная усадка для различных сплавов составляет: для серого чугуна — 0,9...1,5 %; для углеродистых сталей — 2...2,4 %; для алюминиевых сплавов — 0,9...1,5 %; для медных сплавов — 1,4...2,3 %.

Усадка в отливках проявляется в виде усадочных раковин и усадочной пористости.

Усадочные раковины — сравнительно крупные полости, расположенные в частях отливки, затвердевающих в последнюю очередь. Усадочные раковины образуются при изготовлении отливок из чистых металлов, сплавов эвтектического состава и сплавов с узким интервалом кристаллизации (низкоуглеродистые стали, безоловянистые бронзы и др.). Как правило, усадочные раковины из отливок стремятся сместить в литниковую систему (выпор или прибыль), где металл затвердевает в последнюю очередь.

Усадочная пористость — скопление мелких пустот, образовавшихся в обширной зоне отливки в результате усадки в тех местах, которые затвердевали последними без доступа к ним расплавленного металла. Усадочная пористость располагается по границам зерен металла.

Для получения отливок без усадочных раковин и пористости необходимо обеспечить, во-первых, непрерывный подвод расплавленного металла в форму в процессе его кристаллизации и, вовторых, движение фронта кристаллизации таким образом, чтобы последними кристаллизовались части отливки, граничащие с поверхностью формы или расположенные в литниковой системе. Первое достигается размещением в литейной форме прибылей, второе — наружных и внутренних холодильников.

Ликвация — неоднородность химического состава отливки в различных ее точках, возникающая при кристаллизации. На процесс развития ликвации (кроме химического состава сплава) влияют технологические факторы (конфигурация отливки, скорость охлаждения и др.). Различают три вида ликвации: зональную, дендритную и ликвацию по плотности.

Зональная ликвация наблюдается во всем объеме отливки из-за различия температур кристаллизации отдельных компонентов сплава. По мере кристаллизации металл слитка будет все более обогащаться легкоплавкими примесями, поэтому его химический состав по объему будет различным. Так, наружные участки и тонкие стенки стальных отливок, кристаллизующиеся в первую очередь, содержат ликвирующих более легкоплавких примесей (S, P) меньше, чем более массивные части, которые кристаллизуются позже.

Дендритная (внутрикристаллическая) ликвация наблюдается в объеме одного зерна. Чем больше температурный интервал между началом и концом кристаллизации, тем больше будут отличаться по составу отдельные участки внутри зерен. В дендритах оси первого порядка обогащены более тугоплавким компонентом и в них содержание примесей бывает минимальным. Кристаллизующиеся в последнюю очередь междендритные пространства содержат наибольшее количество более легкоплавких компонентов и примесей.

Ликвация по плотности наблюдается при сплавлении металлов значительно различающихся по плотности. Так, в сплавах системы

«свинец–сурьма» верхняя часть слитка будет обогащена сурьмой, а нижняя — более тяжелым свинцом, т. е. отличаться от среднего состава сплава.

Обычно ликвация является нежелательным явлением, поскольку в результате неоднородности химического состава свойства металла на различных участках отливкитбуду отличаться друг от друга.

Склонность к газопоглощению. В расплавленном состоянии металлы и сплавы способны активно поглощать водород, кислород, азот и другие газы из оксидов и влаги шихтовых материалов при их плавке, а также сгорании топлива, из окружающей среды при заливке металла в форму и т. д. Как правило, растворимость в металлах газов с понижением температуры уменьшается, что вызывает их выделение в процессе кристаллизации. В результате этого в отливке могут образовываться газовые раковины и газовая пористость, которые ухудшают механические свойства и герметичность отливок. Для уменьшения газовых раковин и пористости плавку сплава проводят под слоем флюса, в среде защитных газов, с использованием просушенных шихтовых материалов. При этом перед заливкой расплавленный металл подвергают дегазации вакуумированием или продувкой инертными газами.

Для устранения газонасыщенности отливок следует увеличивать газопроницаемость литейных форм и стержней, снижать влажность формовочных смесей, подсушивать формы и т. д. (например, выплавка стали в вакуумных печах устраняет газонасыщенность).

Склонность к образованию трещин и короблению. В результате неравномерного затвердевания металла в тонких и толстых частях отливки, а также из-за торможения усадки формой при ее охлаждении возникают внутренние напряжения. Эти напряжения тем выше, чем меньше податливость формы и стержней. Если величина внутренних напряжений превысит предел прочности сплава в данном месте, то в нем образуются горячие или холодные трещины.

Горячие трещины — как правило, хорошо видимые разрывы поверхности отливки, распространяющиеся по границам зерен и имеющие неровную окисленную поверхность, на которой при увеличении видно дендритное строение сплава. Эти трещины образуются при застывании расплава в форме. Характерными признаками горячих трещин являются их неровные (рваные) края и значительная ширина.

Холодные трещины — очень тонкие разрывы поверхности отливки, имеющие обычно чистую, светлую (с цветами побежалости) зернистую поверхность. Они образуются из-за внутренних напряжений или механического воздействия при температуре ниже температуры свечения отливки. В отличие от горячих трещин холодные распространяются непосредственно по зернам, а не по их границам, и располагаются преимущественно в острых углах и других местах с высокой концентрацией напряжений.

Холодные трещины, чаще всего, образуются в тонкостенных отливках сложной конфигурации. Вероятность их образования тем выше, чем больше упругие свойства сплава, чем значительнее его усадка (особенно при пониженных температурах) и чем ниже теплопроводность сплава. Вероятность образования холодных трещин в отливках также возрастает при наличии в сплаве вредных примесей (например, фосфора в сталях).

Для предупреждения образования трещин необходимо осуществлять равномерное охлаждение отливок (во всех сечениях), применять сплавы, обладающие повышенной пластичностью, проводить дополнительный отжиг отливок и т. п.

Внутренние напряжения, возникающие при охлаждении отливок, могут привести к их короблению (изменению формы и размеров отливок). Вероятность коробления отливки увеличивается при усложнении ее конфигурации и повышении скорости охлаждения, вызывающие неравномерное охлаждение отдельных частей отливки и, как следствие, различную усадку. Коробление отливки также может быть вызвано сопротивлением формы усадке отдельных частей отливки. Для предупреждения коробления отливки необходимо увеличивать податливость формы, создавать рациональную конструкцию отливки и т. д.

3.2. Производство отливок из чугуна

При выборе материала для литья детали следует учитывать условия, в которых она работает, физико-механические свойства сплава, литейные свойства, условия кристаллизации в форме, а также стоимость сплава.

Если принять среднюю стоимость отливки из серого чугуна за 100 %, то стоимость отливок из других сплавов составит: ковкий ч1у30гу%н ,—сталь — 160 %, цветные сплавы — 300...600 %.

Литейные чугуны. Чугун является самым распространенным сплавом в литейном производстве. Так, около 80 % общего мирового выпуска отливок приходится на долю чугуна. В связи с улучшением его свойств и появлением высокопрочного чугуна с шаровидным графитом, чугуна с вермикулярным графитом и легированных чугунов специального назначения область применения очудогулнжа ептр расширяться.

В машиностроении для производства деталей используют следующие чугуны: серые, с вермикулярным графитом, высокопрочные, ковкие и специального назначения, характеризующиеся наличием в их структуре свободного углерода в виде графита. Белые чугуны, в структуре которых углерод находится только в связанном состоянии в виде цементита, в машиностроении применяются редко из-за их высокой твердости, затрудняющей механическую обработку, и хрупкости. Эти чугуны применяются только для ограниченной номенклатуры отливок, подвергающихся в условиях эксплуатации сильному износу от трения при высоких удельных нагрузках (валки прокатных станов, щеки камнедробилок и т. п.).

Широкое применение чугунов обусловлено следующим:

1) высокими литейными свойствами этих сплавов, что позволяет изготавливать из них отливки сложной конфигурации, с тонкими стенками, а также производить механическую обработку этих отливок;

2) большей, чем у стальных деталей, способностью гасить вибрации;

3) меньшим, чем у сталей, влиянием концентраторов напряжений (риски, задиры, переходыогот одн на конструкционную прочность деталей;

сечения к другому)

4) высокими антифрикционными свойствами, обусловленными наличием в структуре чугуна свободного графита, являющегося естественной смазкой;

5) невысокой стоимостью отливок по сравнению со стоимостью отливок из стали и цветных сплавов.

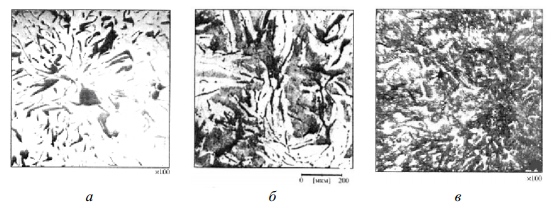

Серый чугун — чугун с пластинчатой формой графитовых включений. Металлической основой серого чугуна является феррит, феррит – перлит или перлит (рис. 1.25). Он является наиболее распространенным литейным сплавом. Отливки из этого чугуна составляют до 80 % от общего объема чугунного литья.

Рис. 1.25. Микроструктура серого чугуна: а — ферритный чугун; б — феррито-перлитный; в — перлитный

Структура металлической основы практически не влияет на низкую пластичность серого чугуна (δ = 0,2...0,5 %), но оказывает влияние на его прочность и твердость (σв = 100...450 МПа; НВ = 143...289). Он обычно содержит 2,9...3,7 % С, 0,5...1,1 % Мn, 1,2...2,6 % Si, до 0,3 % Р, до 0,15 % S.

Маркируется серый чугун буквами СЧ (серый чугун) и двумя цифрами, обозначающими предел прочности при растяжении (кгс/мм2). Согласно ГОСТ 1412-85 имеются следующие марки серого чугуна: СЧ10, СЧ15, СЧ20, СЧ25, СЧ30, СЧ35, СЧ40 и СЧ45.

Кроме того, по требованию потребителя допускаются марки серого чугуна СЧ18, СЧ21 и СЧ24.

Для изготовления малоответственных деталей, испытывающих небольшие нагрузки в работе, используют чугуны марок СЧ10 и СЧ15, а для изготовления более ответственных деталей применяют чугуны остальных марок.

Следует отметить, что чугуны СЧ30, СЧ35, СЧ40 и СЧ45 относятся к группе модифицированных серых чугунов, которые получают добавлением в жидкий чугун перед его разливкой специальных добавок — графитизирующих модификаторов (ферросилиция, силикокальция, графита и др.) в виде кусков размером 1...5 мм. Это позволяет получать в модифицированных чугунных отливках перлитную основу с вкраплениями небольшого количества изолированных пластинок графита средней величины, что повышает их механические свойства.

Высокие литейные свойства серого чугуна позволяют получать самые разнообразные детали. Области применения серых чугунов представлены в таблице 1.2.

Таблица 1.2

Применение серого чугуна в машиностроении

Марка чугуна | Области применения |

СЧ10 | Патрубки, пробки, крышки, фланцы |

СЧ15 | Блоки цилиндров, корпуса насосов, муфты поворота, картеры, ступицы |

СЧ18 | Зубчатые колеса, звездочки приводных цепей, корпуса редукторов и подшипников, кронштейны, ходовые колеса |

СЧ21 | Головки цилиндров, гильзы цилиндров, корпус заднего моста, маховики |

СЧ28 | Зубчатые колеса с фрезерованными или литыми зубья- ми, звездочки крюковых или роликовых цепей, детали гидромеханизмов (корпус, цилиндр, поршень) |

СЧ25, СЧ45 | Компрессорные и дизельные цилиндры, блоки автомобильных цилиндров, штампы, коленчатые и кулачковые валы |

Рис. 1.26. Микроструктура феррито-перлитного чугуна с вермикулярной формой включений графита

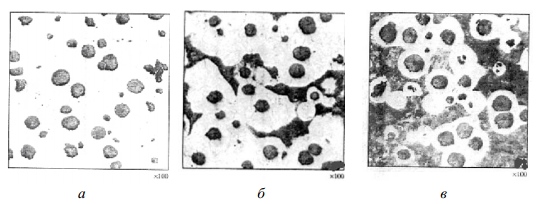

Промежуточное положение по своим свойствам между серым и высокопрочным чугунами занимает чугун с вермикулярной (червеобразной) формой включений графита (рис. 1.26). Его получают модифицированием серого чугуна магнием или селеном.

Чугун с вермикулярным графитом отличается от серого чугуна более высокой прочностью, повышенной теплопроводностью, большей стабильностью свойств по толщине отливки.

Маркируют чугун с вермикулярной формой включений графита буквами ЧВГ и цифрами, обозначающие предел прочности при растяжении (кгс/мм2). Различают следующие марки чугуна с вермикулярным графитом: ЧВГ30, ЧВГ35, ЧВГ40, ЧВГ45 (ГОСТ 28394-89).

Отливки из чугунов с вермикулярным графитом марок ЧВГ30, ЧВГ35 и ЧВГ40 применяют для деталей общего машиностроения, работающих при повышенных циклических механических нагрузках, а также для деталей двигателей внутреннего сгорания, работающих при повышенных температурах и переменных нагрузках. Отливки из чугуна ЧВГ45 применяются для изготовления деталей,тарюабщоих

при значительных механических нагрузках в условиях трения, износа, кавитации при повышенных термоциклических нагрузках.

Области применения чугунов с вермикулярной формой включений графита представлены в таблице 1.3.

Таблица 1.3

Применение чугунов с вермикулярной формой включений графита

Марка чугуна | Области применения |

ЧВГ30, ЧВГ35, ЧВГ40 | Базовые детали станков, корпусные детали, маслопроводы для тракторов, опорные детали головок ци- линдров, шестерни автомобилей повышенной грузоподъемности, тормозные рычаги тракторов |

ЧВГ45 | Корпуса винтовых передач, поршни и гильзы ДВС, эксцентриковые зубчатые колеса и др. |

Высокопрочный чугун — чугун с шаровидной формой включений графита (рис. 1.27). Этот чугун имеет значительно более высокие прочность и пластичность, чем серый чугун (σв = 350...1 000 МПа; δ = 2...22 %; НВ = 140...360). Свойства чугуна, в основном, определяются его металлической основой (перлит, перлит – феррит или феррит) и могут быть значительно улучшены термической обработкой. У некоторых марок этого чугуна σв = 800...1 200 МПа.

Рис. 1.27. Микроструктура высокопрочного чугуна: а — ферритный чугун;

б — феррито-перлитный; в — перлитный

Получение шаровидного графита в чугуне достигается обработкой расплава модификаторами, содержащими Mg, Ce, Y, Nd и др. Для уменьшения пироэффекта при введении в чугун магния добавляют лигатуры с Сu, Ni, Ca, Si и ограниченным содержанием Mg (не более 12...15 %). Один из наиболее рациональных способов получения шаровидного графита в чугуне — его модифицирование в специальных автоклавах с давлением до 600...800 кПа. Модификатор (например, 0,2...0,4 % Mg от массы чугуна) помещают в контейнер с отверстиями и вводят в жидкий металл. Магний расплавляется, испаряется (Ткип = 1 100 °С), его пары проходят через чугун, частично выделяясь и сгорая на его поверхности. Чугуном «усваивается» до 0,05 % Mg.

Маркируют высокопрочный чугун буквами ВЧ и цифрами, обозначающими предел прочности при растяжении (кгс/мм2). Различают следующие марки высокопрочного чугуна: ВЧ38, ВЧ42, ВЧ45, ВЧ50, ВЧ60, ВЧ70, ВЧ80, ВЧ100, ВЧ120 (ГОСТ 7293-85).

Высокопрочный чугун применяется в авиации и дизелестроении (коленчатые валы, крышки цилиндров, поршневые кольца, коромысла клапанов, распределительные валы, картеры коробок передач,

ступицы колес, тормозные барабаны, башмаки рессор, зубчатые колеса и др.), в тяжелом машиностроении (для многих деталей прокатных станов — прокатные валки массой до 12 т ), в кузнечнопрессовом оборудовании (траверсы прессов, шаботы ковочных молотов), в турбостроении (корпуса паровых турбин), в химической и нефтяной промышленности (корпуса насосов, вентилей и т. д.).

Некоторые области применения высокопрочных чугунов в сельскохозяйственном машиностроении представлены в таблице 1.4.

Таблица 1.4

Применение высокопрочных чугунов в сельскохозяйственном машиностроении

Марка чугуна | Области применения |

ВЧ35, ВЧ40 | Ступицы, ободы, шестерни и кронштейны сеялок, корпуса дифференциалов, бортовые редукторы, педали сцепления, шкивы, ступицы, корпуса подшипников, опоры и рычаги рулевого управления зерноуборочных комбайнов |

ВЧ45 | Корпуса редукторов зерноуборочных комбайнов |

ВЧ50 | Тормозные колодки, корпуса подшипников и муфт сцепления ходовой части зерноуборочных комбайнов |

ВЧ60 | Лапки свеклоуборочных комбайнов, стаканы подшипников |

ВЧ70 | Коленчатые валы зерноуборочных комбайнов |

Ковкий чугун — чугун с хлопьевидной формой графитных включений (рис. 1.28), получаемый продолжительным отжигом (томлением) белого чугуна.

Рис. 1.28. Микроструктура ковкого чугуна: а — ферритный чугун; б — феррито-перлитный; в — перлитный

Технологический процесс получения отливок из ковкого чугуна состоит из двух этапов: 1) получение отливки необходимой конфигурации из белого чугуна; 2) последующий отжиг, формирующий желаемую структуру и свойства металла основы. Двухступенчатый отжиг отливок производят в нейтральной среде (в ящиках с песком). На первой ступени при t = 950 °С происходит графитизация цементита, входящего в ледебурит, на второй (при t = 700...740 ° С) — графитизация вторичного цементита, входящего в перлит (FeC = 2Fe + C).

Маркируют ковкий чугун буквами КЧ и цифрами: первые две цифры — предел прочности при растяжении (кгс/мм2); вторые — относительное удлинение при растяжении (%). Различают следующие марки ковкого чугуна: КЧ30-6, КЧ33-8, КЧ35-10, КЧ37-12, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2 (ГОСТ 1215-79).

Одна из основных особенностей получения ковкого чугуна состоит в том, что исходный материал (белый чугун, содержащий 2,2...3,2 % С, 0,7...1,4% Si, 1 % Мn, до 0,2 % Р , до 0,2 % S) имеет низкие литейные свойства, т. е. пониженную жидкотекучесть и значительно большую усадку, чем у серого чугуна. Вторая особенность состоит в том, что полученная отливка из белого чугуна может иметь сравнительно небольшую толщину. В этой связи ковкий чугун применяют для получения отливок с толщиной стенки до 40 мм и массой до 250 кг.

Области применения ковкого чугуна представлены в таблице 1.5.

Таблица 1.5

Области применения ковкого чугуна

Марка чугуна | Области применения |

КЧ30-6 | Головки, хомутики, гайки, глушители, клапаны, ниппели, тройники, фланцы, муфты и т. д. |

КЧ33-8 | Башмаки, подкладки, вилки, подшипники, хомутики, кронштейны, коробки, скобы, коромысла и т. д. |

КЧ35-10 КЧ37-12 | Картеры редукторов, задние мосты, пальцы, ступицы, крючки, хомутики, скобы и т. д. |

КЧ45-6, КЧ50-4, КЧ56-4, КЧ60-3, КЧ63-2 | Муфты, звездочки в звеньях приводных цепей, буксы, тормозные колодки, рычаги, кронштейны, храповики, коленчатые валы, вилки карданных валов, втулки, лопасти центробежных насосов и дробеметных бара- банов, звенья и ролики цепей конвейеров и т. д. |

Механические свойства ковкого чугуна зависят, главным образом, от его металлической основы. Перлитные чугуны КЧ45-7 и др. имеют более высокую прочность, но пониженную пластичность. Ферритные ковкие чугуны (например, КЧ37-12), имея меньшую прочность, обладают более высокой пластичностью. В ферритном ковком чугуне при уменьшении размеров и большей степени сфероидизации хлопьевидного графита одновременно повышается и прочность, и пластичность, что не наблюдается в других чугунах.

Чугуны специального назначения подразделяют на антифрикционные и легированные чугуны для отливок со специальными свойствами.

Антифрикционный чугун (ГОСТ 1585-85) предназначен для отливок, работающих в узлах трения со смазкой.

Различают следующие марки антифрикционного чугуна: АЧС-1, АЧС-2, АЧС-3, АЧС-4, АЧС-5, АЧС-6, АЧВ-1, АЧВ-2,

АЧК-1, АЧК-2 (ГОСТ 1585-85). В обозначении марки чугуна буквы означают: АЧ — антифрикционный чугун, С — серый с пластинчатым графитом; В — высокопрочный с шаровидным графитом; К — ковкий с хлопьевидным графитом; цифра — по рядковый номер марки.

В зависимости от формы включения графита и металлической основы антифрикционный чугун подразделяется на следующие группы: ковкие антифрикционные ферритно-перлитные чугуны (АЧК-1 и АЧК-2); серые антифрикционные перлитные (АЧС-1 и АЧС-2), перлитно-ферритные (АЧС-3 и АЧС-4) и ферритные (АЧС-5 и АЧС-6) чугуны; высокопрочные антифрикционные перлитный (АЧВ-1) и ферритно-перлитный (АЧВ-2) чугуны.

По сравнению с баббитами и антифрикционными бронзами антифрикционные чугуны имеют низкую стоимость и плохую прирабатываемость, что требует точного сопряжения трущихся поверхностей. Из таких чугунов изготавливают тормозные барабаны автомобилей, диски сцепления и др.

Легированные чугуны для отливок со специальными свойствами (ГОСТ 7769-82) подразделяют на жаростойкие, коррозионностойкие, износостойкие, жаропрочные и маломагнитные чугуны, которые обладают соответственно повышенной жаростойкостью, коррозионной стойкостью, износостойкостью, жаропрочностью и низкими магнитными свойствами.

Легированные чугуны со специальными свойствами (в зависимости от преобладающего в составе чугуна легирующего элемента) подразделяются на хромистые, кремнистые, алюминиевые, марганцевые и никелевые, а по суммарному количеству легирующих элементов — на низколегированные и высоколегированные.

В обозначении марок чугуна буквы означают: Ч — чугун, а также легирующие элементы (X — хром , С — кремний . Г — марганец , Н — никель, Д — медь, М — молибден , Т — титан, П — фосфор , Ю — алюминий). Цифры, стоящие после буквы, означают примерную массовую долю основных легирующих элементов. Буква Ш в конце марки указывает, что графит в чугуне имеет шаровидную форму.

Области применения некоторых легированных чугунов для отливок со специальными свойствами представлены в таблице 1.6.

Таблица 1.6

Применение легированных чугунов в отливках со специальными свойствами

Марка чугуна | Области применения |

ЧГ8Д3, ЧНХТ | Маслоты поршневых компрессионных и маслосъемных колец, седла и направляющие втулки клапанов дизелей и газомотокомпрессоров |

ЧНХМД, ЧНХМДШ | Блоки и головки цилиндров, выхлопные патрубки двигателей внутреннего сгорания |

ЧН2Х, ЧН3ХМДШ | Различные типы зубчатых колес, цилиндры двигателей, абразивные диски, дроссели |

ЧНМШ | Крышки и днища цилиндров дизелей, головки поршней, маслоты поршневых колец |

ЧН15Д3Ш, ЧН15Д7 | Вставки гильз цилиндров, головки поршней, седла и направляющие втулки клапанов, выхлопные коллекторы двигателей внутреннего сгорания |

ЧН19Х3Ш, ЧН11Г7Ш | Головки поршней, корпусы насосов, вентили |

ЧН20Д2Ш | Детали топливной арматуры |

Исходные материалы и оборудование для плавки чугуна. В литейном производстве для плавки чугуна используют различные типы печей (вагранка, пламенная печь, конвертер или электропечь). При этом более 90 % чугуна выплавляют в вагранках — шахтных печах, по устройству похожих на домну, но значительно меньших размеров и с простой схемой обслуживающего устройства.

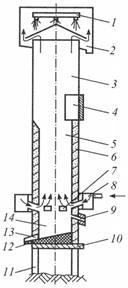

Рис. 1.29. Схема вагранки

Вагранки, работающие по принципу противотока. На рисунке 1.29 приведена схема вагранки. Цилиндрический кожух печи 3 опирается на подовую плиту 10 и колонны 11. Внутри вагранка футеруется шамотным кирпичом 6 до уровня загрузочного окна 4, через которое в вагранку загружается топливо (литейный кокс), металлическая составляющая (чушковый литейный чугун, лом, отходы производства и ферросплавы) и флюсы (известняк CaCO 3). Расход кокса достигает 20 %, а известняка — 3 %. Воздух, необходимый для горения кокса, поступает под давлением (0,5...1)·10 4 Па через фурменный пояс 8 и фурмы 7. Расплавленный чугун собирается на лещади 12 и периодически выпускается через металлическую летку 13. Шлак сливают через шлаковую летку 9. Пространство между лещадью и фурмами называют горном 14, а от горна до загрузочного окна — шахтой 5. Над шахтой располагается труба, по которой газы вместе с пылью попадают в искрогаситель 2, где они омываются водой через форсунки 1 для смачивания и осаждения пыли.

Перед началом плавки горн и шахта загружаются коксом на высоту около 1 м над уровнем фурм. Кокс поджигают и сверху забрасывают слоями шихту (кокс, металлическую составляющую и известняк).

Высота вагранки до загрузочного окна составляет 3...10 м, внутренний диаметр — 0,7...2,5 м, производительность — до 30 т в сутки.

Вагранки имеют высокий КПД (до 46 %) и обеспечивают низкую стоимость чугуна. Основным недостатком этих печей является нестабильность состава и температуры, что особенно заметно при неритмичном отборе металла.

В настоящее время плавка чугуна в вагранках значительно усовершенствована: используют вагранки с шахтами конусного профиля, водоохлаждаемую плавильную зону без футеровки, разделение чугуна и шлака при помощи специальных сифонов, вместо холодного дутья применяют горячее дутье с обогащением воздуха кислородом. Все это интенсифицирует процесс плавки, повышает производительность вагранок до 80...100 т в час, снижает расход дефицитного кокса, повышает качество отливок (благодаря получению более «горячего» чугуна).

Плавка чугуна в электропечах (индукторных и дуговых) приобретает все большее значение в связи с необходимостью получения модифицированных, высокопрочных и других качественных чугунов. Наиболее совершенными являются индукционные печи (тигельные), обеспечивающие получение точного химического состава сплава, его рафинирование и высокий нагрев.

Все большее развитие получает дуплет-процесс, при котором чугун плавят в вагранке, а его доводку, рафинирование и перегрев — в индукционной печи. Такой способ позволяет получать чугун высокого качества при снижении расхода электроэнергии.

Особенности литейных форм. Для серого и высокопрочных чугунов при выборе материала формы учитывают температуру сплава

при его заливке, которая для серого чугуна остбыачвнляето с

1 200...1 400 °С, а в случае разливки с перегревом — 1 450...1 500 °С. При выборе литниковой системы учитывают хорошую жидкотекучесть и малую усадку чугуна. Для простых отливок нередко делают литник с одним питателем. В большинстве случаев чугун подводят в тонкие сечения отливок. В случае изготовления больших отливок и отливок сложной формы применяют литниковые системы с несколькими питателями для равномерного заполнения всех частей формы. Из-за малой усадки прибыли устанавливают только для крупных отливок или для их массивных частей.

Белый чугун имеет пониженную жидкотекучесть и перед заливкой его нагревают до температуры 1 450...1 500 °С. Поэтому формовочные смеси должны иметь повышенную непригораемость. Из-за большой усадки этого чугуна формовочные смеси должны иметь повышенную податливость. В этом случае формы имеют большие прибыли.

Небольшие формы заливают из ручных ковшей, вмещающих 15...50 кг расплава. Для заливки более крупных форм используют механизированные ковши барабанного типа, которые вмещают до 50 т расплава. В таких ковшах меньше вероятность выплеска из

них чугуна и он охлаждается медленнее, чем в ковшах с открытой поверхностью. Для предупреждения попадания шлака в таких ковшах устанавливают шлакозадерживающие перегородки.

3.3. Производство отливок из стали

Литейные стали. Стальные литые детали применяются во всех отраслях техники. В некоторых отраслях машиностроения стальное литье составляет 40...60 % от всей массы машины (например, тепловозы). Литьем изготавливают станины и валки прокатных станов, цилиндры, тормозные шкивы, муфты, зубчатые колеса и т. д. Легированные стали используют в энергетическом машиностроении, химической и нефтеперерабатывающей промышленности, металлургии и др. Из этих сталей изготавливают турбинные лопатки, клапаны гидропрессов, арматуру химической и нефтегазовой промышленности, зубья ковшей экскаваторов

и длирувгкие от . Стальные отливки могут иметь массу от нескольких граммов до нескольких десятков тонн и толщину стенок от 1 до 300 мм.

В обозначении марок литейных сталей первые цифры указывают среднюю массовую долю углерода в сотых долях процента, а буквы, следующие за цифрами (кроме Л — литейная), означают легирующие элементы: А — азот , Б — ниоби й, В — вольфрам , Г — марганец, Д — медь, М — молибден, Н — никель, Р — бор, С — кремний, Т — титан, Ф — ванадий, Х — хром, Ю — алюминий. Цифры, стоящие после букв, указывают примерную массовую долю легирующего элемента в процентах.

В настоящее время стальные отливки (ГОСТ 977-88) производят из следующих сталей:

1) конструкционных нелегированных — 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л;

2) конструкционных легированных (29 марок) — 20ГЛ, 35ГЛ, 30ГСЛ, 30ХГСФЛ, 45ФЛ, 40ХЛ, 20ХМЛ, 20ХМФЛ, 35ХМЛ, 30ХНМЛ, 35ХГСЛ, 35НГМЛ, 20ДХЛ, 12Х7Г3СЛ и др.;

3) легированных со специальными свойствами: коррозионностойкие (18 марок ) — 20Х13Л, 08Х14Н7МЛ, 14Х18Н4Г4Л, 10Х18Н9Л и др; жаростойкие (11 марок) — 40Х9С2Л, 15Х23Н18Л, 20Х25Н19С2Л, 45Х17Г13Н3ЮЛ и др.; жаропрочные (7 марок ) —

35Х18Н24С2Л, 08Х17Н34В5Т3Ю2РЛ, 15Х18Н22В6М2РЛ и др.;

износостойкие (5 марок) — 110Г13Л, 110Г13ФТЛ, 120Г10ФЛ и др.; быстрорежущие — 85Х4М5Ф2В6Л (Р6М5Л), 90Х4М4Ф2В6Л (Р6М4Ф2Л).

Углеродистые литейные стали обладают высокимомпредел прочности при растяжении (400...600 МПа), значительным относительным удлинением (10...24 %), ударной вязкостью, достаточной износостойкостью при ударных нагрузках. Механические качества легированных сталей определяются свойствами легирующих элементов. Легирование значительно повышает механические и эксплуатационные свойства сталей (жаропрочность, коррозионную стойкость, износостойкость и т. д.). Например, марганец повышает износостойкость, хром — жаростойкость, никель — коррозионную стойкость и т. д.

Области применения некоторых литейных сталей представлены в таблице 1.7.

Таблица 1.7

Применение отливок из сталей

Марка стали | Области применения | |

Конструкционные углеродистые стали | ||

15Л, 20Л | Детали, подвергающиеся ударным нагрузкам (захваты, блоки, ролики и др.) и резким изменениям температуры, арматура и детали трубопроводов | |

25Л | Станины прокатных станов, шкивы, траверсы, поршни, корпуса подшипников, зубчатые колеса, оси, валы и другие детали, работающие под действием средних статических и динамических нагрузок при температуре от –40 до +450 °С | |

30Л, 35Л | Корпуса редукторов, муфты, шкивы, маховики и другие детали, работающие под действием средних статических и динамических нагрузок | |

40Л, 45Л | Станины, корпуса, муфты, тормозные диски, зубчатые колеса, кожухи и другие ответственные детали, к которым предъявляют требования повышенной прочности и высокого сопротивления износу | |

50Л, 55Л | Зубчатые колеса, бегунки, зубчатые венцы, зубчатые муфты, ходовые колеса | |

Конструкционные легированные стали | ||

20ГЛ, 30ГСЛ | Диски, звездочки, барабаны зубчатые колеса и другие детали, работающие под действием статических и динамических нагрузок | |

45ФЛ | Износостойкие литые детали для тракторов и металлургического оборудования | |

35ХГСЛ | Зубчатые колеса, звездочки, оси, валы, муфты и другие ответственные детали, от которых требуется повышенная износостойкость | |

Легированные стали со специальными свойствами | ||

40Х9С2Л | Детали, работающие длительное время под нагрузкой при температуре до 700 ° С (клапаны моторов, крепежные детали) | |

14Х18Н4Г4Л, 10Х18Н9Л | Коллекторы выхлопных систем, детали печной арматуры и др. | |

110Г13Л, 110Г13ФТЛ | Гусеничные траки, звездочки, зубья ковшей экскаваторов и другие детали, работающие на ударный износ | |

120Г10ФЛ | Звенья гусениц тракторов и другие детали, работающие в условиях абразивного износа | |

Следует отметить, что литейные свойства сталей значительно хуже, чем у серого чугуна и других сплавов. Жидкотекучесть стали примерно в два раза меньше, чем у чугуна, и возрастает с увеличением содержания в ней С и полноты раскисления стали. Увеличение содержания S и повышенная загрязненность стали тугоплавкими неметаллическими включениями приводит к ухудшению кееотжекиудчести . Усадка стали достигает значительных размеров: объемная — до 7,5 %, линейная — до 2,5 %, т. е. примерно в два раза превышает усадку серого чугуна. Температура стали при заливке, как правило, составляет 1 550...1 600 °С.

Исходные материалы и оборудование для плавки стали. Для выплавки литейных сталей применяют следующие плавильные агрегаты: дуговые и индукционные печи, установки электрошлакового переплава, кислородные конвертеры.

В электродуговых и индукционных печах выплавляют 90 % литейных сталей, которые применяются для изготовления самых разнообразных по массе и конфигурации отливок. Данные печи используют в цехах массового и среднесерийного производства. Производительность этих печей на 25...30 % выше , чем у других устройств для плавки, а расход электроэнергии — значительно ниже.

В качестве шихтовых материалов для плавки стали впэелектро чах применяют стальной лом, отходы собственного производства, передельный чугун, флюсы и другие материалы.

Особенности литейных форм. Стальные отливки обычно изготавливают в песчано-глинистых и оболочковых формах, литьем по выплавляемым моделям, центробежным литьем, литьем в кокиль и другими способами.

Для предупреждения усадочных раковин и пористости в отливках навниыхе масси части устанавливают прибыли объемом

50...60 % от общего объема отливки, а в тепловых узлах отливок используют наружные или внутренние холодильники.

Для предупреждения трещин, возникающих из-за неравномерной усадки отливок, формы изготавливают из податливых формовочных смесей. Кроме того, в отливках предусматривают технологические ребра, удаляемые при механической обработке. Высокая температура заливки (1 550...1 600 °С) требует применения формовочных и стержневых смесей с высокой огнеупорностью.

Литниковые системы для мелких и средних отливок выполняют по разъему или сверху, а для массивных — снизу (сифоном). В связи с низкой жидкотекучестью сталей площадь питателей литниковой системы в 1,5...2 раза больше, чем при литье чугуна.

Для получения высоких механических и эксплуатационных свойств стальные отливки подвергают отжигу, нормализации и другим видам термической обработки.

3.4. Производство отливок из сплавов на основе меди

Преобладающее большинство отливок из цветных сплавов изготавливают на основе меди и алюминия с различными добавками (Si, Sn, Zn, Pb, Ni, Fe и др.). Количество отливок из цветных металлов невелико и составляет порядка 5 % от всего количества изготавливаемого фасонного литья. Это объясняется высокой стоимостью цветных металлов по сравнения со сталью и чугуном. Как правило, отливки из цветных сплавов применяют для деталей, работающих в особых условиях, когда помимо конструкционной прочности необходимо обеспечить некоторые дополнительные свойства — коррозионную стойкость, антифрикционность, теплои электропроводность, немагнитность и др.

Литейные сплавы на основе меди. Большое распространение в качестве литейных медных сплавов получили бронзы и латуни. Их применяют для отливок, которые должны иметь хорошую износостойкость и антифрикционные свойства, высокую коррозионную стойкость в воздушной среде, технической и морской воде.

Латуни — двойные или многокомпонентные сплавы меди, в которых основным легирующим элементом является цинк. Механические свойства латуней следующие: σв = 150...700 МПа, δ =10...20 %, НВ = 60...110.

Литейные латуни маркируются буквами и цифрами. Буквы используются для обозначения латуни (Л) и элементов сплава: Ц — цинк; А — алюминий; Ж — железо; Мц — марганец; Н — никель; О — олово; С — свинец, К — кремний; Мш — мышьяк. Цифры после буквенного обозначения элементов сплава указывают на их среднюю массовую долю (%). Например, латунь ЛЦ30А3 содержит 30 % Zn и 2...3 % Al (остальное — медь).

Различают следующие марки литейных латуней: ЛЦ14К3С3, ЛЦ16К4, ЛЦ23А6Ж3Мц2, ЛЦ25С2, ЛЦ30А3, ЛЦ37Мц2С2К, ЛЦ38Мц2С2, ЛЦ40Мц3А, ЛЦ40Мц3Ж, ЛЦ40С, ЛЦ40Мц1,5, (ГОСТ 17711-93).

Латуни имеют удовлетворительную жидкотекучесть, высокую усадку (1,6...2,2 %), затвердевают при температуре 30...70 º С, что обусловливает образование усадочных раковин и пористости. Они, как и другие медные сплавы, склонны к образованию трещин.

Влияние легирующих элементов на литейные свойства сплавов бывает различным. Так, железо и марганец снижают жидкотекучесть латуни, а олово (до 2,5 %) — ее повышает. Алюминий и кремний (в отдельности) повышают жидкотекучесть двойных латуней. При этом наличие примесей алюминия в кремнистой латуни ЛЦ16К4 приводит к снижению ее жидкотекучести и способствует возникновению в отливках пористости.

Основные области применения литейных латуней представлены в таблице 1.8.

Таблица 1.8

Применение литейных латуней

Марка латуни | Области применения |

ЛЦ40С | Для литья арматуры, втулок, сепараторов, шариковых и роликовых подшипников |

ЛЦ40Мц3А, ЛЦ38Мц2С2 | Для изготовления конструкционных деталей и антифрикционных деталей несложной конфигу- рации (втулки, вкладыши, ползуны) |

ЛЦ37Мц2С2К | Для изготовления коррозионно-стойких деталей, применяемых в машиностроении |

ЛЦ30А3 | Для изготовления штуцеров гидросистем авто- мобилей |

ЛЦ23А6Ж3Мц2, ЛЦ25С2 | Для изготовления ответственных деталей, работающих при высоких удельных и знакопеременных нагрузках, при изгибе, а также антифрикционных деталей (нажимные винты, гайки нажимных винтов, венцы червячных колес, втулки и другие детали) |

ЛЦ14К3С3 | Для изготовления подшипников и втулок |

Бронзы — двойные или многокомпонентные сплавы меди с другими элементами.

Литейные бронзы маркируются буквами и цифрами. Буквы используются для обозначения бронзы (Бр) и элементов сплава (по аналогии с латунями). При этом, дополнительно используются следующие буквы: Ф — фосфор, Б — бериллий, Т — титан, Мг — магний, Кд — кадмий, Х — хром, Су — сурьма. Цифры после буквенного обозначения элементов сплава указывают на их среднюю массовую долю (%). Например, бронза БрО3Ц7С5Н1 содержит 3 % Sn, 7 % Zn, 5 % Pb, 1 % Ni (остальное — медь).

Литейные бронзы разделяют на оловянные и безоловянные. Различают следующие марки оловянных литейных бронз:

БрО3Ц12С5, БрО3Ц7С5Н1, БрО4Ц7С5, БрО4Ц4СП, БрО5Ц5С5, БрО5С25, БрО6Ц6С3, БрО8Ц4, БрО10Ф1, БрО10Ц2, БpO10C10

(ГОСТ 613-79). Следует отметить, что легирующие элементы оловянных бронз влияют на их свойства. Так, Sn повышает механические и антифрикционные свойства бронзы, ее коррозионную стойкость, присутствие Zn уменьшает интервал температур, в которых происходит кристаллизация, облегчает сварку и пайку, Pb улучшает жидкотекучесть, обрабатываемость резанием, а также антифрикционные и механические свойства, Ni повышает антифрикционные и механические свойства, Р повышает жидкотекучесть и износостойкость.

Механические свойства оловянных литейных бронз следующие: σв = 150...250 МПа, δ = 3...12 %, НВ = 440...790 МПа. Однако

оловянные бронзы характеризуются высокими антифрикционными свойствами, обусловленными большим температурным интервалом кристаллизации и резко выраженной ликвацией.

Из оловянной литейной бронзы изготавливаются паровая и водяная арматура, выдерживающая давление до 2,5 МПа, подшипники для валов, работающие при больших удельных нагрузках и оборотах, шестерни, втулки, работающие в условиях истирания.

Основные области применения оловянных бронз представлены в таблице 1.9.

Таблица 1.9

Применение оловянных литейных бронз

Марка бронзы | Области применения |

БрО4Ц4С17, БрО5Ц5С5, БрО6Ц6С3, БрО10Ц2 | Арматура, антифрикционные детали, вкладыши подшипников |

БрО5С25 | Биметаллические подшипники скольжения |

БрО10Ф1 | Узлы трения арматуры, высоконагруженные детали шнековых приводов, нажимные и шпиндельные гайки, венцы червячных шестерен |

БрО10С10 | Подшипники скольжения, работающие в условиях высоких удельных давлений |

Оловянные литейные бронзы имеют хорошую жидкотекучесть, достаточно высокую усадку (1,4...1,6 %). Эти бронзы кристаллизуются в большом интервале температур (150...200 ° С), что обусловливает образование в отливках усадочной пористости.

Различают следующие марки безоловянных литейных бронз: БрА9Мц2Л, БрА10Мц2Л, БрА9Ж3Л, БрА10Ж3Мц2, БрА10Ж4Н4Л, БрА11Ж6Н6, БрА9Ж4Н4Мц1, БрА7Мц15Ж3Н2Ц2, БрС30, БрСу3Н3Ц3С20Ф (ГОСТ 493-79).

Безоловянные литейные бронзы, как правило, многокомпонентные сплавы. Их механические свойства значительно выше, чем у оловянных, и, кроме того, безоловянные бронзы имеют достаточно высокие антифрикционные свойства и коррозионную стойкость в воде (пресной и морской) и во многих агрессивных средах. Эти бронзы хорошо сопротивляются ударным нагрузкам и обладают меньшим, чем оловянные бронзы, антифрикционным износом.

Безоловянные литейные бронзы применяют для изготовления деталей, подвергающихся эксплуатации в более легких условиях, чем оловянные. Наибольшее распространение получили алюминиевые бронзы с содержанием Al 9...11 % (добавка Al повышает жидкотекучесть, механические и антифрикционные свойства сплавов). Механические, технологические и эксплуатационные свойства таких бронз улучшаются также при их легировании Fe, Mn, Ni, Al и другими элементами.

Безоловянные литейные бронзы имеют высокие механические свойства (σв = 60...610 МПа, δ = 2...20 %, НВ = 245...2 450 МПа),

а также коррозионные и антифрикционные свойства. Многие из этих бронз хорошо противостоят разрушению в условиях кавитации.

Безоловянные литейные бронзы применяют для изготовления гребных винтов крупных судов, тяжелонагруженых шестерен и зубчатых колес, корпусов насосов, арматуры, работающей в морской воде, деталей химической и пищевой промышленности. Области применения безоловянных литейных бронз представлены в таблице 1.10.

Таблица 1.10

Применение безоловянных литейных бронз

Марка бронзы | Области применения |

БрА9Мц2Л, БрА10Мц2Л | Антифрикционные детали, детали арматуры, работающие в пресной воде, жидком топливе и в паре при температуре до 250 °С |

БрС30, БрА9Ж3Л, БрА10Ж3Мц2, БрСу3Н3Ц3С20Ф, БрА7Мц15Ж3Н2Ц2 | Арматура, антифрикционные детали |

Безоловянистые бронзы обладают высокой жидкотекучестью и большой усадкой (1,6...2,4 %), затвердевают в малом интервале температур при кристаллизации, что приводит к образованию в отливках сосредоточенных усадочных раковин.

Исходные материалы и оборудование для плавки медных сплавов. Медные сплавы плавят в индукционных и дуговых печах на воздухе, в среде защитных газов или в вакууме. В качестве шихтовых материалов применяют чистую медь, отходы собственного производства, цинк, олово, свинец, железо, никель и другие металлы.

При плавке на воздухе медь окисляется с образованием оксида меди. Для предохранения от окисления и поглощения водорода плавку ведут под слоем древесного угля. Нагретый до 1 200 °С расплав раскисляют фосфористой бронзой, затем вводят лигатуры или чистые металлы для получения требуемого химического состава.

Особенности литейных форм. Отливки из медных сплавов (до 80 % от их общего количества) изготавливают литьем в песчаные и оболочковые формы. Остальное количество отливок — литьем в кокиль, литьем под давлением, центробежным литьем и др.

Для предупреждения образования усадочных раковин и пористости в массивных частях отливки устанавливают прибыли и холодильники. Для предупреждения появления трещин в отливках используют литейные формы с высокой податливостью, для чего в формовочную смесь добавляют опилки.

Для обеспечения плавного поступления металла в форму применяют расширяющиеся литниковые системы с подводом металла (верхним, боковым, щелевым и нижним). Для отделения оксидных пленок в литниках устраивают фильтры из стеклоткани.

3.5. Производство отливок из алюминиевых сплавов

Алюминиевые сплавы обладают большой прочностью при нормальной температуре и высокими литейными свойствами, хорошо противостоят коррозии в атмосферных условиях. Высокая жидкотекучесть этих сплавов обеспечивает получение тонкостенных и сложных по форме отливок. Литейная усадка для большинства сплавов составляет 0,9...1,3 %. Сплавы имеют невысокую температуру плавления (Тпл = 550...650 °С), ρ = 2,9...3,0 г/см, σв = 130...360 МПа; δ = 1,5...12%, НВ = 50...90.

Алюминиевые литейные сплавы маркируются буквами и цифрами. Буква А означает, что сплав алюминиевый литейный, остальные буквы обозначают элементы сплава (К — кремний, М — медь, Н — никель, Ц — цинк, Су — сурьма, Мг — магний, Кд — кадмий, Мц — марганец). Цифры после букв обозначают среднюю массовую долю соответствующего элемента (%). Буквы в конце марки обозначают следующее: ч — чистый, пч — повышенной чистоты, оч — особой чистоты, л — литейные сплавы, с — селективный. Рафинированные сплавы в чушках обозначают буквой р, которую ставят после обозначения марки сплава.

Для изготовления отливок в промышленности используют пять групп алюминиевых сплавов (ГОСТ 1583-93):

I. сплавы на основе системы «алюминий–кремний» (силумины) — марки АК12, АК13, АК9, АК9с, АК9ч, АК9пч, АК8л, АК7, АК7ч, АК7пч, АК10Су.

II. сплавы на основе системы «алюминий–медь–кремний» (алькусины) — марки АК5М, АК5Мч, АК5М2, АК5М7, АК6М2, АК8М, АК5М4, АК8М3, АК8М3ч, АК9М2, АК12М2, АК12ММгН, АК12М2МгН, АК21М2,5Н2,5;

III. сплавы на основе системы «алюминий–медь» — марки АМ5, АМ4,5Кд;

IV. сплавы на основе системы «алюминий–магний» — марки АМг4К1,5М, АМг5К, АМг3Мц, АМг6л, АМг6лч, АМг10, АМг10ч, АМг11, АМг7;

V. сплавы алюминия с прочими компонентами (сложнолегированные) — марки АК7Ц9, АК9Ц6, АЦ4Мг.

Сплавы системы «алюминий–кремний» (силумины) получили наибольшее распространение, поскольку они обладают лучшими из всех алюминиевых сплавов литейными свойствами. Эти сплавы широко применяются для отливок деталей, отличающихся сложностью очертаний или несущих большие нагрузки. Силумины обладают удовлетворительной коррозионной стойкостью. Детали из них защищают анодированием и лакокрасочными покрытиями. Силумины используют в авиационной, машиностроительной, судостроительной и электротехнической промышленности.

Добавление меди к сплавам Al–Si приводит к повышению твердости и предела прочности при растяжении, а также значительно улучшает обрабатываемость резанием. Тройные сплавы

системы «алюминий–медь–кремний» (алькусины) идут на изготовление особо ответственных деталей (например, головок цилиндров двигателей, поршней, деталей, работающих при повышенной температуре, и др.). Сплавы системы «Al–Cu–Si» широко используют в промышленности для изготовления деталей достаточной прочности, сохраняющих постоянство размеров в процессе эксплуатации и имеющих высокую чистоту обработанной поверхности.

Сплавы системы «алюминий–медь» имеют пониженные литейные свойства, малую коррозионную стойкость и недостаточную пластичность, но хорошо обрабатываются резанием. Применяют эти сплавы для отливки небольших деталей, несущих высокую статическую и ударную нагрузку, а также ответственных деталей машин и приборов.

Сплавы системы «алюминий–магний» характеризуются малой плотностью, высокой коррозионной стойкостью и прочностью. Применяют эти сплавы для изготовления сильно нагруженных деталей, однако они плохо работают при повышенных температурах. Из этих сплавов изготавливают арматуру и корпуса машин, устанавливаемых на морских судах.

Сложнолегированные сплавы применяют для изготовления отливок с повышенной стабильностью размеров и работающих при повышенных температурах и давлениях, а также для изготовления сварных конструкций и деталей, хорошо обрабатывающихся резанием.

Области применения некоторых марок литейных алюминиевых сплавов представлены в таблице 1.11.

Для повышения механических свойств отливок из алюминиевых сплавов их часто подвергают термической обработке, после которой в некоторых случаях прочность отливок увеличивается почти в два раза.

Исходные материалы и оборудование для плавки алюминиевых сплавов. Выплавку алюминиевых сплавов производят в электрических и пламенных печах. Широкое распространение получили электрические печи сопротивления, в которых нагревательные элементы из нихрома расположены в своде печи. Современными плавильными агрегатами являются также индукционные печи.

Таблица 1.11

Применение литейных алюминиевых сплавов

Марка сплава | Области применения |

АК12 | Детали для автомобилеи тракторостроения (картеры, блоки цилиндров, поршни двигателей внутреннего сгорания) |

АК9, АК7 | Корпуса водяных насосов, компрессоров, картеры и блоки цилиндров двигателей внутреннего сгорания, системы водяного охлаждения |

АК8М | Блоки цилиндров, головки блоков и других деталей автомобильных двигателей |

АК5М | Головки цилиндров двигателей воздушного охлаждения |

Основными особенностями при плавке алюминиевых сплавов, являются их склонность к поглощению газов (особенно водорода) и легкая окисляемость. Водород выделяется при охлаждении и затвердевания сплава в форме, способствуя образованию газовой пористости в отливках. Включения Аl2O3 значительно снижают механические свойства сплава. Для защиты от поглощения газов и окисления плавку проводят под слоем флюсов, состав которых выбирают в зависимости от выплавляемого сплава. В состав флюсов входит NaCl, KCl, CaF2 и другие компоненты.

Для более полного удаления из сплава газов, неметаллических, оксидных и других включений проводят его дегазацию и рафинирование хлором или азотом. Пузырьки газа оказывают флотирующее действие на взвешенные неметаллические включения, вынося их на поверхность сплава. При этом обеспечивается удаление водорода, диффундирующего из металла внутрь газовых пузырьков.

Модифицирование сплава для получения мелкодисперсной структуры и улучшения его механических свойств применяют к силуминам, содержащим более 6 % Si, используя, главным образом, смеси NaCl, NaF. Наиболее распространенный способ модифицирования состоит в том, что модификатор насыпают на поверхность расплава и после выдержки (10...15 мин) его замешивают (2...3 мин).

Особенности литейных форм. Способы отливки деталей зависят от их размеров, сложности конфигурации, массы, требований к металлу по механическим свойствам. В массовом производстве относительно небольших деталей широкое применение получили: литье под давлением, в кокиль, а также другие специальные способы литья.

При литье в песчано-глинистые формы для получения ровной поверхности применяют мелкодисперсные формовочные смеси. Большое значение для получения качественных отливок имеет устройство литниковой системы. Для алюминиевых сплавов применяют расширяющиеся литниковые системы, обеспечивающие уменьшение скорости протекания металла при выходе из питателей и тем самым способствующие отделению неметаллических частиц. В шлакоуловителях часто устанавливают фильтры из стеклоткани и других материалов. Заливку сплавов производят непрерывной струей без захвата воздуха и вспенивания для предупреждения окисления.

| Литье в песчано-глинистые формы |

| Производство металлов. Производство чугуна, стали, алюминия, меди. |

| Чернобыльская авария и ее последствия |