Магнитно-импульсная обработка металлов.

1. МАГНИТНО-ИМПУЛЬСНАЯ ОБРАБОТКА МЕТАЛЛОВ

1.1. Теоретические основы магнитно-импульсной обработки

Магнитно-импульсная обработка (МИО) металлов представляет собой способ пластической деформации металлов, который возможен при прямом преобразовании электроэнергии в механическую в обрабатываемом изделии.

Основой магнитно-импульсной обработки являются электродинамические силы, возникающие в проводящем теле изделия, находящемся в переменном электромагнитном поле.

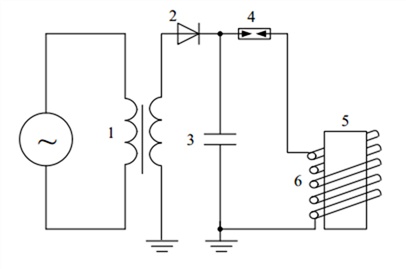

Установка магнитно-импульсной обработки (рис. 1.2) имеет зарядное устройство, батарею конденсаторов - накопитель энергии, коммутирующее устройство и индуктор. Батарея 3 заряжается через выпрямитель 2 от источника питания 1. По завершении зарядки батарея с помощью коммутирующего устройства 4 замыкается на индуктор 6.

Рис. 1.2. Принципиальная схема электрической цепи установки для магнитноимпульсной обработки металлов: 1 - источник питания; 2 - выпрямитель; 3 — батарея конденсаторов; 4 - коммутирующее устройство; 5 - изделие; 6 - индуктор

Протекающий по индуктору ток создает магнитный поток, который пересекает металлическое изделие 5 и создает в нем вихревые токи.

При разрядке конденсатора емкостью С на индуктивную катушку L импульс тока имеет длительность и форму, определяемые параметрами разрядного контура R, L и С.

Энергия, выделяющаяся в цепи, идет на нагрев заготовки, механическую работу деформации заготовки, нагрев проводников цепи и частично рассеивается в пространстве. Давление на обрабатываемую заготовку (кг/см2) зависит от плотности энергии электромагнитного.

При плавной скорости нарастания магнитного поля и значительной длительности импульса давление может проникнуть за заготовку и вызвать обратную реакцию, что существенно ослабит результирующее давление на обрабатываемую заготовку. Для предотвращения противодавления необходимо, чтобы длительность импульса не превышала времени деформации заготовки.

1.2. Технологическое оборудование магнитно-импульсной обработки

Установки для магнитно-импульсной обработки включают два основных узла: подготовительный (накопление энергии и формирование импульсного напряжения и тока) и технологический. К подготовительному узлу относятся генераторы импульсных токов, к технологическому - индукторы.

Генераторы импульсных токов преобразуют переменный ток промышленной частоты в импульсы токов большой амплитуды. Главными элементами генератора являются зарядное устройство, батарея конденсаторов, коммутирующее и поджигающее устройства.

В узел зарядного устройства входят повышающий трансформатор, выпрямитель и пускорегулирующая аппаратура. Батарея конденсаторов предназначена для накопления электрической энергии с дальнейшей разрядкой на технологический узел. В установках магнитно-импульсной обработки для этих целей применяются импульсные конденсаторы. Они должны иметь очень маленькую индуктивность, их конструкция должна обеспечивать длительную работу в режиме близком к режиму короткого замыкания. Объединение конденсаторов в батарею вызвано требуемой рабочей характеристикой генератора импульсного тока. С целью уменьшения времени разрядки батареи конденсаторов и обеспечения кратковременности выделения энергии в индукторе необходимо уменьшать общую индуктивность установки путем снижения индуктивности батареи конденсаторов, ошиновки и разрядника, что приведет к повышению эффективности магнитно-импульсной обработки.

Коммутирующее устройство (коммутатор) предназначено для того, чтобы в заданный момент подавать импульс напряжения на рабочую катушку, пропускать возникающий импульсный ток за определенное время и регулировать напряжение на конденсаторах. Коммутатор должен обеспечивать возможность регулирования рабочего напряжения, пропускать значительные токи, иметь малую индуктивность и большой срок службы. В установках применяют механические, ионные и дуговые коммутирующие устройства.

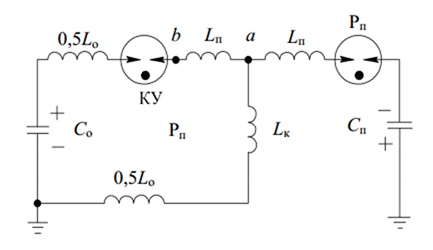

Разрядники, применяемые в коммутирующих устройствах, бывают трех типов: открытые, вакуумные и газонаполненные. Более востребованными являются вакуумные и газонаполненные разрядники. Они характеризуются широким диапазоном регулирования рабочего напряжения, возможностью изменения давления в разряднике и способностью коммутировать значительную энергию. Электрическая схема двухэлектродного газонаполненного разрядника показана на рис. 1.3.

Применение МИО металлов разнообразно и определяется импульсным характером и большой удельной мощностью возникающих давлений. Данный метод преимущественно применяется для обработки давлением тонкостенных металлических заготовок любых форм.

Рис. 1.3. Схема двухэлектродного разрядника: a, b — контрольные точки схемы; (Lп - Lк - 0,5Lo) — разрядная цепь; Lп - индуктивность поджигающей цепи; Lк - индуктивность колебательного контура; L0 - основная индуктивность; (Сп - Lп - Lк - 0,5Lo) — колебательный контур схемы поджига; С0 — основная емкость; Сп — поджигающая емкость; КУ — коммутирующее устройство; Рп - вспомогательный разрядник поджига

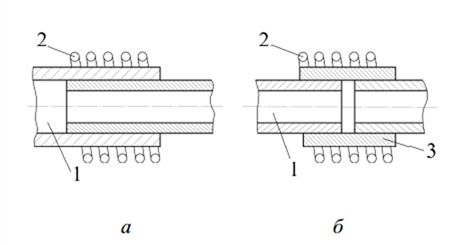

Рис. 1.4. Схема магнитно-импульсной обработки: а - соединение концов труб; б - соединение труб муфтой; 1 - заготовки; 2 - соленоид; 3 - муфта

Главными преимуществами установок магнитно-импульсной обработки (рис. 1.4) являются: отсутствие движущихся и трущихся частей; простота управления и регулирования мощности; компактность, простота обслуживания; высокая производительность; возможность механизации и автоматизации операций обработки.

К недостаткам магнитно-импульсной обработки следует отнести: невысокий КПД процесса; сложность обработки деталей с отверстиями или пазами, мешающими прохождению тока; недостаточную долговечность индукторов при работе в электрических полях высокой напряженности; сложность обработки деталей большой толщины.

1.3. Особенности устройства электромагнитных насосов

Установки электромагнитной транспортировки жидких металлов по принципу действия подразделяют на два вида: кондукционные и индукционные, хотя и те и другие являются насосами магнитогидродинамического принципа действия.

Кондукционные насосы перекачивают проводящую жидкость в результате взаимодействия магнитного поля, создаваемого магнитной системой насоса, с электрическим током, проходящим через находящуюся в насосе проводящую жидкость.

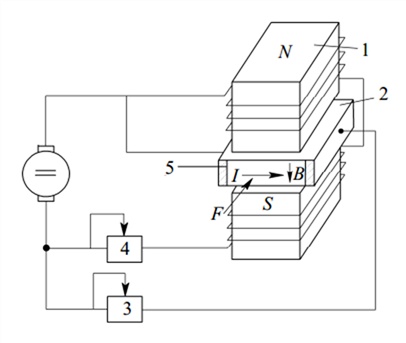

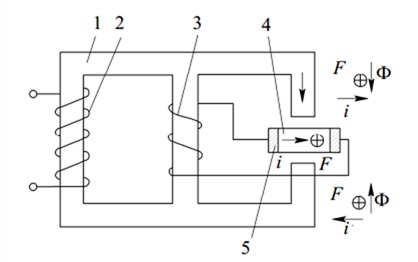

Кондукционные насосы бывают постоянного и переменного токов. Кондукционный насос постоянного тока (рис. 1.5) подобен электродвигателю постоянного тока, в котором обмотка якоря заменена электропроводящей жидкостью.

Принцип работы кондукционных насосов переменного тока аналогичен принципу работы насосов постоянного тока. Только в этом случае направление тока должно изменяться с изменением направления магнитного поля, создаваемого электромагнитной системой насоса. Как правило, такие насосы и трансформаторы объединяют в одну конструкцию.

Рис. 1.5. Схема кондукционного насоса постоянного тока: 1 - электромагнит; 2 - канал с токопроводящими шинами 5; 3, 4 - регуляторы тока через канал и катушку электромагнита; I - ток; В - магнитное поле

Рис. 1.6. Схема насоса-трансформатора: 1 - магнитопровод; 2, 3 – обмотки трансформатора; 4 - канал с жидкостью; 5 - токопроводящая шина

В каждый из полупериодов взаимодействие тока i и магнитного потока Ф создает электромагнитную силу F, действующую в одном и том же направлении (рис. 1.6).

Индукционные насосы для перекачки жидких металлов являются одной из разновидностей магнитогидродинамических машин переменного тока. Подвижной частью в них является жидкий металл, для перемещения которого применяется бегущее или вращающееся магнитное поле, образованное трехфазной обмоткой переменного тока. Электромагнитные индукционные насосы могут быть винтовые и линейные.

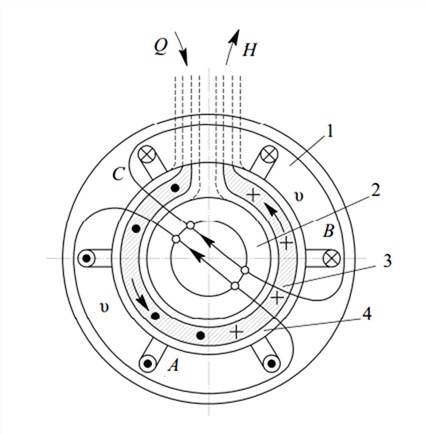

Винтовой индукционный насос аналогичен асинхронному электродвигателю с полым ротором. Он имеет два статора (рис. 1.7): внешний 1 и внутренний 2. Трехфазная обмотка размещена в пазах магнитопровода внешнего статора. Иногда трехфазная обмотка размещена и на внешнем, и на внутреннем статоре. Между статорами в зазоре находится плоская труба из немагнитного материала 4, внутри которой протекает жидкий металл 3.

На рис. 1.7 представлена конструкция одновиткового насоса: труба с жидким металлом делает один виток вокруг внутреннего статора. Она имеет сечение Δl, где Δ - толщина слоя металла в радиальном направлении; l - длина внутренней полости трубы, заполненной жидким металлом, в осевом направлении.

При подключении к сети трехфазного тока в системе появляется вращающееся магнитное поле, индуцирующее вихревые токи в жидком металле. Возникающие при этом электромагнитные силы заставляют жидкий металл двигаться с линейной скоростью и в сторону вращения поля. Процессы преобразования энергии в индукционном насосе с одним витком жидкого металла могут быть описаны с помощью известных уравнений и схемы замещения асинхронного электродвигателя с полым немагнитным ротором, если допустить, что индуктивное сопротивление рассеяния ротора при этом отсутствует.

Плоский линейный индукционный насос конструктивно схож с асинхронным линейным двигателем. Он состоит из двух плоских статоров- индукторов, в пазах которых размещены трехфазные многополюсные обмотки. В зазоре между индукторами расположен плоский канал прямоугольного сечения, его внутреннюю полость заполняет жидкий металл. Взаимодействие бегущего поля индукторов с индуцированными в жидком металле вихревыми токами приводит к возникновению электромагнитных сил. В результате их воздействия на элементарные объемы металла в нем развивается давление, и он перемещается в направлении движения электромагнитного поля.

В цилиндрических линейных индукционных насосах электромагнитные силы, действующие на жидкий металл, также создаются бегущим полем. Канал с жидким металлом в таком насосе имеет кольцевое сечение. Внутри канала размещается сердечник без обмотки. Поверх его расположен индуктор, охватывающий канал. Трехфазная обмотка расположена в кольцевых пазах индуктора.

Рис. 1.7. Схема винтового индукционного насоса

Итак, с помощью магнитно-импульсной обработки осуществляется прямое преобразование электрической энергии в механическую. Следует заметить, что электромагнитная энергия, выделяющаяся в детали, расходуется на механическую обработку, т. е. на деформацию заготовки, на ее нагрев, и частично рассеивается.

Магнитно-импульсная обработка используется при соединении тонкостенных металлических заготовок, например труб, давлением. Такая обработка имеет целый ряд преимуществ: отсутствие движущихся частей; простота управления процессом; возможность автоматизации процесса и др. К недостаткам следует отнести невысокий КПД процесса, сложность оборудования и недолговечность индукторов, ограниченную обработку деталей по толщине.

Другим способом механического воздействия на обрабатываемую деталь с помощью электричества является электрогидравлическая обработка материалов. О ней и пойдет речь далее.