Электроэрозионная обработка металлических изделий. Электроконтактная обработка.

1. ЭЛЕКТРОЭРОЗИОННАЯ ОБРАБОТКА МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ

1.1. Теория электроэрозионных процессов

При обработке деталей с высокими физико-механическими свойствами используют метод размерной обработки - так называемую электроэрозионную обработку, которая базируется на эффекте расплавления и испарения микропорций металла под тепловым воздействием импульсов электрической энергии. Она выделяется в канале электроискрового заряда между поверхностью детали и электродом-инструментом, погруженным в жидкий диэлектрик (керосин, солярка). Идущие друг за другом импульсные разряды заданной длительности и формы вызывают выплавление и испарение микропорций металла.

Электроэрозионная обработка позволяет обрабатывать токопроводящие материалы любой механической прочности, вязкости и хрупкости, получать детали сложных форм и осуществлять операции, не выполняемые другими методами. Этот способ существенно снижает трудоемкость по сравнению с обработкой резанием и характеризуется возможностью механизации и автоматизации с целью глубокого регулирования параметров процесса.

При этом электроэрозионная обработка имеет ряд серьезных недостатков: производительность при такой обработке стали, цветных металлов и др. значительно ниже, чем при обработке резанием, а расход энергии выше; для получения высокой чистоты обрабатываемой поверхности приходится затрачивать больше времени, чем, например, при абразивной обработке.

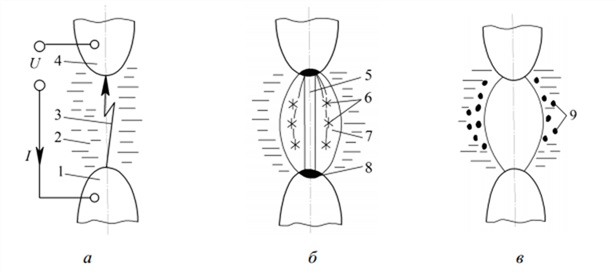

Схема физических процессов, происходящих в межэлектродном зазоре, при электроэрозионной обработке показана на рис. 1.1. Через возникший канал проводимости - стример 3 (рис. 1.1, а) — в виде импульса выделяется электрическая энергия, накопленная в ИП (рис. 1.1, б). При этом происходит электрический разряд 5, для которого характерна длительность 10-6—10-4 с и падающая вольт-амперная характеристика. Во время разряда процесс проходит искровую и дуговую стадии. Ввиду высокой концентрации энергии в зоне разряда и приэлектродных областях возникают высокие температуры, под воздействием которых образуется парогазовая полость 7.

Рис. 1.1. Схема физических процессов в межэлектродном промежутке при электроэрозионной обработке: а - канал сквозной проводимости; б - импульс выделяющейся энергии; в - выброшенные капли жидкого металла из зоны обработки; 1 - обрабатываемая деталь; 2 - жидкость, не проводящая ток; 3 - стример; 4 - электрод-инструмент; 5 - электрический разряд; 6 - жидкий металл; 7 - парогазовая полость; 8 - приэлектродная область; 9 - сферические частицы

В приэлектродных областях 8 возникает плавление и испарение микропорций металла на поверхности электрода-детали. В результате возникшего давления капли жидкого металла 6 выбрасываются из зоны разряда и застывают в жидкой среде мелкими сферическими частицами 9 (рис. 1.1, в).

По завершении пробоя электрическая прочность межэлектродного промежутка восстанавливается. Очередной разряд возникает уже в другом месте между другими неровностями поверхностей электродов. Во время процесса электрод-инструмент может внедряться в обрабатываемую деталь.

Освобождающаяся в столбе разряда энергия расходуется на испарение жидкости и представляет собой потери энергии. Это обусловило уменьшение длины межэлектродных промежутков между электродами (1-10 мкм), что диктуется также условиями техники безопасности по снижению рабочего напряжения установки.

Возникающая электрическая эрозия электродов характеризуется процессами, проходящими в приэлектродных областях на границе разряда, с одной стороны, и анодом или катодом - с другой. Интенсивность электрической эрозии определяется тепловыми и электрофизическими свойствами металлов.

1.2. Характеристики импульсных разрядов и источников питания

Главным требованием к генераторам импульсов (ГИ) является необходимость достижения высокого КПД процесса. Импульсы еще определяются свойствами межэлектродного промежутка (МЭП), являющегося резко нелинейным элементом электрической цепи.

Устойчивость импульсов тока — стабильность их длительности зависит от постоянства свойств межэлектродного промежутка и крутизны переднего фронта импульса напряжения. Чем больше эта крутизна, тем устойчивее импульсы тока. Это еще одно из требований к генераторам импульсов - высокая степень крутизны переднего фронта импульса напряжения.

Подачу импульсов энергии к межэлектродному промежутку при электроэрозионной обработке осуществляют по структурной схеме, приведенной на рис. 1.2. В момент времени tи коммутатор К замкнут и источник питания отдает нагрузке (МЭП) мощность Ри, которая в n раз превышает среднюю мощность за период следования импульсов Т.

Рис. 1.2. Блок-схема электроэрозионной установки, обеспечивающая импульсную работу с накопителем энергии

Таким образом, при введении в схему накопителя энергии мощность источника можно уменьшить в n раз.

Блок-схема электроэрозионной установки, обеспечивающая импульсную работу с накопителем энергии, представлена на рис. 1.2. Во время паузы tи коммутатор К находится в положении 1 и через ограничитель тока накопителем от ИП потребляется мощность Р/n. Накопитель в это время запасает энергию (в виде электрического поля конденсатора или электромагнитного поля индуктивности), а затем, при переключении коммутатора К на время импульса ти в положение 2, отдает полученную мощность. Таким образом, эта схема дает возможность трансформировать мощность источника в мощность на нагрузке.

Генераторы импульсов различают по принципу действия, конструкции и параметрам импульсов и условно подразделяют на зависимые, ограниченно зависимые и независимые. В первых двух параметры генерируемых импульсов определяются физическим состоянием межэлектродного промежутка. В независимых генераторах импульсы не связаны с состоянием МЭП.

1.3. Области применения электроэрозионной обработки

Электроэрозионная обработка (ЭЭО) деталей может осуществляться профилированным или непрофилированным электродом-инструментом (ЭИ). Размеры и форма рабочих поверхностей профилированного ЭИ изготавливаются в соответствии с заданной поверхностью детали.

Непрофилированный электрод-инструмент имеет простейшую конфигурацию (проволока, диск или стержень), а его размеры лишь отчасти увязаны с размерами электрода-детали.

Формообразование при обработке детали электроэрозионным методом возможно по трем схемам:

1) копирование формы электрода-инструмента, являющегося обратным отображением формы детали. По заданной схеме обработки при поступательном движении электрода-инструмента он внедряется в заготовку по мере удаления металла из зоны обработки под воздействием импульсов. Точность формы получаемой детали в данном случае зависит от точности изготовления электрода-инструмента и его износа;

2) взаимное перемещение заготовки и электрода-инструмента по заданному контуру. Схема формообразования имеет подобные операции, что и при механической обработке. Съем металла с заготовки происходит за счет эрозии удаляемого металла под действием подаваемых импульсов электрической энергии;

3) сочетание обеих схем формообразования. Производя взаимное перемещение специального инструмента и заготовки по определенному алгоритму, изготавливают деталь сложной формы. Эта схема требует специального оборудования и электродов-инструментов.

Самое широкое распространение получила первая схема. Операции, выполняемые по данной схеме, называют копировально-прошивочными. Электроэрозионное прошивание круглых отверстий сплошным электродом-инструментом - наиболее часто применяемая в машиностроении операция. Ее частным случаем является технология прошивания отверстий с криволинейной осью.

Станки, предназначенные для электроэрозионной обработки, бывают двух типов: копировально-прошивочные и для обработки непрофилированным инструментом.

Электроэрозионный копировально-прошивочный станок предназначен для создания полостей сложной формы. Он имеет станину, рабочий стол для установки детали, ванну с рабочей жидкостью, устройства вертикального, поперечного и продольного перемещений электрода-инструмента, генератор импульсов, блок управления станком, емкость с рабочей жидкостью и дополнительные устройства.

Электроэрозионные станки для проволочной вырезки оборудованы электроконтактной копировальной системой. В качестве щупа здесь используется сам электрод-проволока. Станком данного типа может служить электроискровой станок для профильной вырезки по копиру модели 4531, используемый для получения деталей со сложным контуром. Его модификация - станок модели 4531П имеет числовое программное управление, т. е. работает в автоматическом режиме.

В электроэрозионных станках для обработки непрофилированным инструментом тонкая медная, латунная или вольфрамовая проволока перематывается с одной катушки на другую. Электрод-заготовка (ЭЗ) устанавливается на рабочем столе и может перемещаться по координатам X и Y. Один из зажимов генератора импульса крепится к электроду-инструменту (чаще - отрицательный), второй - к электроду-заготовке.

Движение электрода-инструмента обеспечивается электроприводом. Контроль за процессом ведут с помощью вольтметра и амперметра. Кроме регулирования электрического режима в установках электроэрозионной обработки осуществляют автоматическое регулирование перемещения электрода-инструмента. Для этого применяют автоматические регуляторы межэлектродного промежутка, которые должны точно поддерживать установленный зазор, обладать малой инерционностью всех элементов, быть малогабаритными и экономичными, недорогими в изготовлении и надежными в работе.

Чаще всего применяют регуляторы взвешенного типа. Сила тяжести несущего электрода-инструмента частично или полностью уравновешивается усилием электромагнита, которое зависит от падения напряжения на разрядном промежутке. В регуляторах жесткого типа электродвигатель, согласно полученному сигналу, перемещает электрод-инструмент вверх или вниз.

В электроэрозионных станках напряжение до 250 В подводится непосредственно к электродам. Хотя при работе оба электрода малодоступны, токоведущие части станка должны быть ограничены для доступа металлическим заземленным корпусом. При питании станков от генератора импульса источники снабжены импульсными трансформаторами и имеют низкое напряжение разряда. Тем не менее необходимо иметь заземление хотя бы одного из электродов во избежание появления на них высокого напряжения.

На станки с батареями конденсаторов необходимо устанавливать сопротивления для снятия зарядов. В станках с высоким напряжением на конденсаторах устанавливают блокировки, которые автоматически разряжают батарею замыкателем при открывании дверей шкафа. При питании схемы управления от сети напряжением 220-380 В установленная блокировка на дверцах шкафа при их открывании отключает от сети все цепи управления.

1.4. Особенности электроконтактной обработки

В настоящее время для съема материала с электропроводной заготовки применяется электроконтактная обработка (ЭКО). Данный вид обработки использует электроэрозионный принцип формообразования, поэтому для ЭКО характерны многие закономерности электроэрозионной обработки.

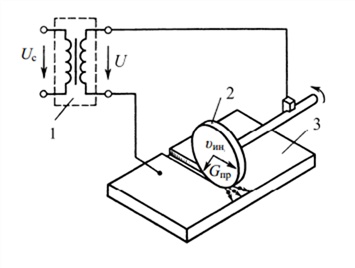

Напряжение Uc от сети поступает на трансформатор 1 (рис. 1.3). Со вторичной обмотки напряжение 40 В подается на два электрода, один из которых - диск 2 - изготовлен из электропроводного материала, второй - заготовка 3. Дисковый ЭИ вращается от привода с частотой п. Механическим устройством создается прижимающая диск к заготовке

сила Gпp. Наряду с вращением диску сообщается поступательное движение вдоль рабочей поверхности со скоростью Vин. Межэлектродный промежуток заполнен непроводящей рабочей средой — воздухом, жидкостью, газожидкостной смесью.

Электроды в этом процессе находятся одновременно под механическим и электрическим воздействием.

Рис. 1.3. Схема электроконтактной обработки

Соотношения между механической и электрической мощностями позволяют получать различные режимы электроконтактной обработки. Если механическая мощность превосходит электрическую, то энергия в МЭП и ЭКО носит преимущественно механический характер. При высоких напряжениях и незначительной механической силе Gпp в электроконтактной обработке преобладает электро- эрозионный процесс. Во втором случае электрическая энергия превращается в тепловую, согласно закону Джоуля - Ленца, в области кратковременного электрического контакта между участками электродов в результате возникновения электрических разрядов между электродами, как и при электроэрозионной обработке.

В общем же случае действуют три источника энергии: механический, электроконтактный и электроэрозионный. При конкретных условиях возможны различные сочетания этих источников, дающие большое разнообразие процессов по их физической сущности. Так, при низких напряжениях (1-2 В) превалирующим является механическое трение. При напряжении 2-10 В электрическая энергия превращается в тепловую за счет контактного сопротивления (электрические разряды при этом отсутствуют). При напряжении выше 10 В уже идет электроэрозионный процесс. Такой вид электроконтактной обработки называют электроконтактно-дуговой обработкой.

Для электроконтактной обработки применяется несложное оборудование. Станки для электроконтактной обработки, как правило, изготавливают на базе металлорежущих станков. В случае электроконтактной обработки на переменном токе не требуется разработки специальных источников питания. Применяемые для этих целей источники питания содержат понижающие трансформаторы, со вторичной обмотки которых напряжение подается на электроды.

Для электроконтактной обработки мощность применяемых трансформаторов составляет от 30 до 500 кВ*А при напряжении на вторичной обмотке 30-70 В (марки СТЭ-34, ТСД-10-3, ТК-16-31, ТСУ-120/05 и ряд специальных типов). В станках для ЭКО токи достигают до 15 кА при высоких напряжениях. При таких режимах важен правильный выбор токопроводов к электродам. При неподвижном электроде-заготовке токоподвод делают из двух элементов: скользящей щетки, подводящей ток к электроду- инструменту, и контакта, жестко соединенного с ЭЗ. При одновременном движении электрода-инструмента и электрода-заготовки токоподвод к ним от зажимов вторичной обмотки трансформатора также осуществляется щеточными устройствами. При разрезании заготовки двумя самостоятельными дисками клеммы трансформатора через щетки подключают к каждому из дисков отдельно.

Электроконтактная обработка на переменном токе более эффективна, чем на постоянном токе: это и экономия электроэнергии, и снижение стоимости оборудования и установленной мощности, а также уменьшение занимаемой полезной площади. Использование переменного тока существенно улучшает электробезопасность при электроконтактной обработке.

Преимуществом электроэрозионной обработки является возможность обработки металлов независимо от их механических свойств. Этот способ позволяет получать детали сложных форм, выполнить которые другим путем просто невозможно, например криволинейное отверстие или канал в массивной детали. Одним из недостатков электроэрозионной обработки является малая производительность и существенный расход электроэнергии по сравнению с механическим способом. Заметно улучшить эти показатели удается при электрохимико-механической обработке металлических деталей.

| Электролиз. Электролизные технологии. Электрохимическая обработка. |

| Лазеры. Технологические основы лазерной обработки. |

| Установки электронно-лучевого нагрева. |