Анодно-абразивная и анодно-механическая обработка. Электрохимическая и электрохимико-механическая обработка.

1. ЭЛЕКТРОХИМИКО-МЕХАНИЧЕСКИЕ ПРОЦЕССЫ ЭЛЕКТРОЛИЗА

1.1. Технология анодно-абразивной обработки

Анодно-абразивная обработка базируется на анодном растворении и механическом (абразивном) воздействии на обрабатываемую деталь. При этом процессе на поверхность электрода-заготовки (ЭЗ) воздействуют: электрический ток, вызывающий анодное растворение; механическая сила, создаваемая частицами абразива; тепловой поток, приводящий к тепловой эрозии поверхностных слоев электрода-заготовки.

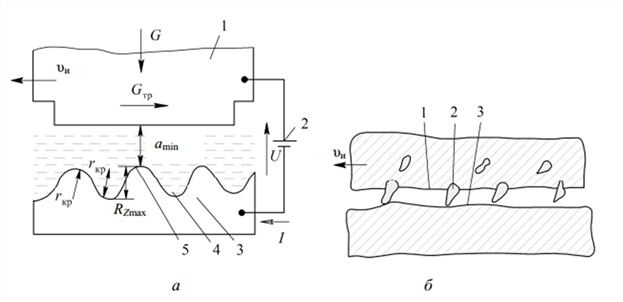

Условная схема межэлектродного промежутка (МЭП) при анодноабразивной обработке (ААО) показана на рис. 1.1. Электрод-инструмент, поверхность которого со скоростью ни движется вдоль поверхности электрода-заготовки, подключен к отрицательному полюсу, а электрод-заготовка - к положительному. Межэлектродный промежуток заполняется раствором электролита.

Рис. 1.1. Схема межэлектродного промежутка при анодно-абразивной обработке: а - электрохимический процесс; б - абразивная обработка; 1 - электрод-инструмент; 2 - источник постоянного тока; 3 - электрод-заготовка; 4 - раствор электролита; 5 - выступ; amin - минимальный зазор межэлектродного промежутка

Воздействующая на электрод-инструмент сила G поджимает его к электроду-заготовке, но так, чтобы между обоими телами не было обширного контакта и их электропроводные поверхности были разделенными зазором атт. При этом через межэлектродный промежуток протекает ток I, расходуемая на обработку электрическая мощность Р = UI, где U - напряжение источника питания (ИП).

Сила G вызывает силу трения Gтp, которая приложена к поверхности электрода-инструмента, движущегося со скоростью Vи. Таким образом, для обработки детали затрачивается также механическая энергия A = Vи*Gтp.

В процессе анодно-абразивной обработки в первую очередь удаляются выступы 5 на электроде-заготовке (рис. 1.1). Во впадинах под действием тока металл удаляется менее интенсивно из-за увеличения межэлектродного промежутка - зазора а, длина которого

a = amin + Rzmax ,

где amin - расстояние между электродом-инструментом и вершинами выступов электрода-заготовки; Rzmax - максимальная глубина впадин электрода-заготовки, или радиус кривизны rкр (рис. 1.1, а).

Снятые с поверхности электрода-инструмента частицы вещества могут находиться в трех состояниях: химически связанном с компонентами электролита (как при электрохимической обработке), в виде застывших микрокапель металла (как при электроэрозионной обработке) и в виде металлических сколотых частиц. Изменять доминирующую роль любого из воздействий можно подбором составляющих режима.

Активное снятие материала с микровыступов обеспечивается подбором электрического и механического режимов, подбором электрода-инструмента, изготовленного из различных абразивных материалов, а также применением электролитов различного состава.

Одновременно с процессом анодно-абразивной обработки происходит не только анодное растворение некоторого микроучастка: на нем нарастает и пассивирующая пленка, препятствующая дальнейшему снятию металла. Она образуется вследствие наличия в процессе соответствующих растворов. При анодно-абразивной обработке используют электролиты, которые образуют слои оксидов или нерастворимых соединений металла. Поэтому по истечении времени на первоначально токопроводящем микроучастке обрабатываемой поверхности плотность тока снижается. Для возобновления процесса анодного растворения на пассивном участке необходимо удалить образовавшуюся на его поверхности окисную пленку. Для очистки микровыступов от этой пленки применяют механическое (абразивное) воздействие на электрод-заготовку.

Интенсифицировать обработку микровыступов можно подбором режимов, при которых плотность тока на выступах будет больше, чем во впадинах.

Электролит, заполняющий межэлектродный промежуток, расширяется при прохождении через него рабочего тока вследствие газовыделения и выделения теплоты. Для сближения электродов нужно приложить внешнее усилие G, которое уравновешивает гидростатическое давление. Так, равновесие наступает при зазоре, которому соответствует среднее давление электрода-инструмента

Рэи = G / Fз (1.1)

где Fз — площадь обрабатываемой поверхности.

При давлениях выше Рэи электропроводные участки касаются друг друга, что приводит к механическому срыву пассивирующей пленки и короткому замыканию на большой площади. При малой же внешней силе длина межэлектродного промежутка увеличивается, при этом падает отношение плотностей токов на выступах и впадинах jвыст / jвп. С увеличением зазора

анодно-абразивная обработка переходит в электрохимическую. Следовательно, увеличение межэлектродного промежутка и устранение механического контакта электродов увеличивает эффективность электрохимических процессов в снятии металла с электрода-заготовки. В процессе анодно-абразивной обработки частицы абразива либо вводят в электропроводный материал дискового электрода-инструмента, либо применяют раствор, содержащий абразивные частицы.

1.2. Технология анодно-механической обработки

Одновременное использование электроэрозионных и электрохимических процессов, происходящих в межэлектродном промежутке между электродом-инструментом и электродом-заготовкой получило название анодно-механической обработки (АМО).

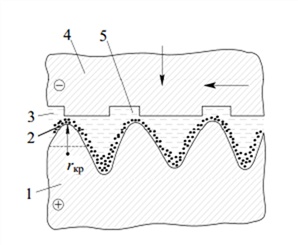

Во время этой обработки в МЭП наблюдается образование нерастворимых соединений атомов металла заготовки с анионами электролита. В качестве электролита применяется водный раствор жидкого стекла. Атомы железа, переходящие в электролит в процессе анодного растворения, соединяются с силикат-анионами и образуют нерастворимое соединение, выпадающее на ЭЗ в виде пленки (рис. 1.2).

Анодно-механическая обработка заключается в удалении микровыступов с поверхности ЭЗ термоэрозионным способом.

При подаче высокого напряжения и большого давления ЭИ на деталь плотность тока на выступах достигает значений, при которых преобладающими становятся электротермические явления, вызывающие локальное выделение тепла. При электрическом контакте микровыступа с ЭИ теплота будет выделяться и в осевшей пленке, на которую приходится определенное падение рабочего напряжения. Прохождение тока будет вызывать нагрев или плавление пассивной пленки и проникновение теплоты в глубь микровыступа.

Плотность тока всегда больше внутри микровыступа, чем на его поверхности. Если выступ принять за полусферу с радиусом кривизны rкр, то площадь выступа определяется по формуле

S = 2 π r2кр .

Ток через поверхность

I = 2 π r2кр jвыст

будет больше в основании выступа, т. е. на площади . Из этого следует, что плотность тока во впадине в 2 раза больше, чем на вершине, и гораздо выше наблюдаемой средней плотности тока.

Энергия, выделяющаяся в местных объемных источниках, достаточна для микровзрывов выступов. В основании микровыступа материал плавится. Тепловой взрыв приводит к термоэрозионному съему металла с выступа и образованию лунки (впадины), на дне которой обнажается покрытый пленкой металл. После остывания и заполнения лунки электролитом на ее поверхности идет анодное растворение, заканчивающееся образованием непроводящей пленки. Данный процесс повторяется, когда поверхность лунки вновь станет выступом.

Рис. 1.2. Схема анодно-механической обработки: 1 - обрабатываемая деталь; 2 - пассивная пленка; 3 - электролит; 4 - электрод-инструмент; 5 - канавка

При анодно-механической обработке одновременно с термоэрозионным разрушением детали идет электрическая эрозия электрода- инструмента, вызванная разрядами между ближайшими выступами электродов. При напряжении 20-25 В возможно возникновение дугового разряда, разрушающего пассивную пленку и даже сами микровыступы, вместо которых образуются лунки. Длительность электрических разрядов мала, так как они механически прерываются ввиду высокой скорости движения поверхности электрода-инструмента.

Электроэрозионно-химическая обработка.

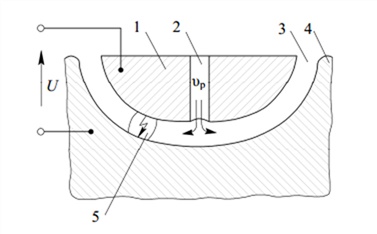

В технологических процессах формообразования с использованием совмещенной электроэрозионно-химической обработки (ЭЭХО) удаление металла осуществляется благодаря анодному растворению и электроискровой эрозии (ЭИЭ) в потоке электролита, прокачиваемого через МЭП. Для предотвращения шлакования и увеличения мощности обработки диэлектрические углерод содержащие жидкости заменяют водными растворами.

Схема такой обработки показана на рис. 1.3. Электроды включаются на прямую полярность. На электроды, разделенные межэлетродным промежутком, подается напряжение U от источника питания. Электролит (например, раствор поваренной соли) подается через отверстие в электроде-инструменте. Раствор в межэлетродном промежутке обладает определенной диэлектрической прочностью. Его пробой происходит при определенном значении напряжения Uпp.

При U < Uпp формообразование заготовки осуществляется только анодным растворением. Когда же U >> Uпp, происходит пробой межэлетродного промежутка, а там, где его диэлектрическая прочность наименьшая, возникает канал разряда 5, заполненный плазмой.

Рис. 1.3. Схема электроэрозионно-химической обработки: 1 - катод (электрод-инструмент); 2 - отверстие для подачи электролита; 3 - межэлетродный промежуток; 4 - анод (электрод-заготока); 5 - канал разряда

На электроде-заготовке в зоне разряда происходит расплавление металла, образование лунки и выброс выплавленного металла в электролит. Вне парогазовой полости металл, образующийся вокруг электрического разряда, переходит в раствор в ионном состоянии.

При электроэрозионно-химической обработки удаленный с электрода-заготовки металл находится в виде застывших капель расплава (как при ЭЭО) или в виде образующих шлам нерастворимых соединений (как при ЭХО). Когда мгновенное значение U становится меньше напряжения горения дуги, то дуговой разряд прерывается и формообразование протекает как при ЭХО, пока мгновенное напряжение вновь не превысит уровень пробивного напряжения.

Два механизма удаления металла совмещаются только во времени, но не в пространстве. Одновременно они могут протекать только на разных участках электрода-заготовки детали.

1.3. Технология электрохимической обработки

Электрохимическая обработка деталей имеет следующие особенности:

1) характеризуется высокой производительностью при высокой чистоте обработки;

2) возможно широкое регулирование режимов обработки (от черновой до чистовой) без прерывания процесса;

3) возможна обработка токопроводящих материалов (металлических и металлокерамических) любой твердости;

4) это малоотходная технология по сравнению с традиционной механической обработкой.

Однако данная технология не лишена некоторых недостатков, главным из которых является необходимость взаимного относительного перемещения инструмента и обрабатываемой детали, что ограничивает область применения такого метода обработки в сравнении с процессами резки и шлифования.

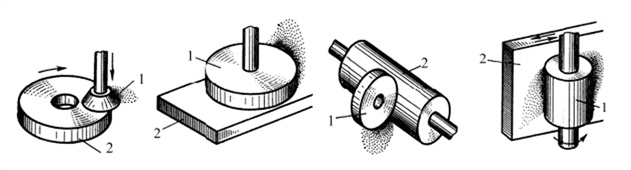

Чистовая анодно-механическая обработка осуществляется за счет анодного растворения металла при протекании электрического тока через электролиты. Обработка происходит при непрерывном удалении пленки вращающимся диском-инструментом, а также действием электролиза, вызывающего растворение металла анода в местах, очищенных от этой пленки.

Рис. 1.4. Анодно-механическое черновое шлифование: 1 — вращающийся металлический диск (катод); 2 - обрабатываемая деталь

Обдирка - черновое шлифование (рис. 1.4) производится с помощью вращающегося металлического диска-катода, который касается поверхности обрабатываемого изделия, находящегося в электролите. При черновом шлифовании устанавливают повышенную плотность тока, поэтому процесс по характеру близок к электроэрозионному и при высокой производительности обрабатываемая поверхность получается шероховатой.

Электрохимико-механическая обработка (ЭХМО) осуществляется с использованием электрически нейтральных инструментов. Ее применяют для получения поверхностей высших классов чистоты. Она предусматривает такие операции, как полирование в электролите с суспензией абразива, хонингование катодными головками с абразивными вставками и т. д.

Для всех вариантов этого метода обработки общим является разделение назначения токопроводящей и механической частей инструмента. Главным преимуществом Электрохимико-механической обработки является возможность получения наивысшей чистоты поверхности по сравнению с анодно-механической обработкой, использование неагрессивных электролитов, а также работа при низких напряжениях (2—16 В).

1.4. Технологическое оборудование электрохимико-механической обработки

Для питания установок Электрохимико-механической обработки применяют генераторы постоянного тока, двухполупериодные выпрямители, импульсные генераторы и т. д.

При ЭХМО в источниках питания по сравнению с ИП электрохимической обработки в меньшей мере сказываются возникающие короткие замыкания, так как электроды быстро перемещаются относительно друг друга. Поэтому данная технология упрощает конструкцию ИП и делает их более надежными в эксплуатации.

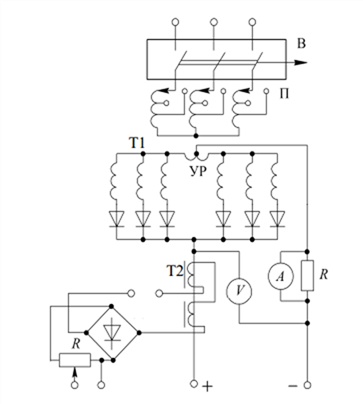

Для установок анодно-механической обработки (АМО) источник питания (рис. 1.5) включает трансформатор Т1, первичная обмотка которого включена в систему «звезда». Имеется ступенчатое регулирование выпрямленного напряжения с помощью переключателя П в каждой из фазных обмоток.

Секции вторичной обмотки включаются по шестифазной схеме выпрямления с уравнительным реактором УР. Подача команды в блок автоматической подачи ЭИ происходит по цепи, включающей трансформатор Т2, выпрямитель и резистор R. Трансформатор Т2 является магнитным усилителем с последовательно включенными обмотками, питаемыми переменным током через выпрямитель. Обмоткой управления является выходная шина источника питания. Реле тока и автоматический выключатель В защищают от перегрузок и коротких замыканий. Во время обработки напряжение питания не регулируется, что повышает требования к жесткости и устойчивости его внешней ВАХ.

Рис. 1.5. Схема источника питания установки анодно-механической обработки

Совокупность механического и электрохимического воздействий на обрабатываемую деталь позволяет значительно повысить производительность технологического процесса и улучшить его энергетические показатели по сравнению с электроэрозионной обработкой. Это достигается применением совмещенной электроэрозионно-химической обработки, в результате которой происходит удаление металла благодаря анодному растворению и электроискровой эрозии в потоке электролита, прокачиваемого через межэлектродный промежуток. Одним из главных преимуществ этого способа является получение поверхностей высших классов чистоты.

Электрический ток применяют и в качестве электромеханического инструмента, например, при магнитно-импульсная обработке металлов. Об этом способе говорится в следующей главе.

| Электроэрозионная обработка металлических изделий. Электроконтактная обработка. |

| Электролиз. Электролизные технологии. Электрохимическая обработка. |

| Лазеры. Технологические основы лазерной обработки. |