Получение машиностроительных заготовок

2.1. Виды поковок

Поковкой называют заготовку детали, полученную ковкой или объемной штамповкой. Почти каждый машиностроительный завод имеет кузнечные или кузнечно-штамповочные цехи, в которых изготовляют поковки различного назначения. В современном машиностроении около 20 % всех деталей получают из поковок. Ковкой и объемной штамповкой изготавливают заготовки и детали массой от десятков граммов (детали швейных машин) до сотен тонн (поковки роторов турбин) и размерами от нескольких сантиметров до десятков метров. Ковкой и штамповкой могут быть обработаны почти все используемые в промышленности металлы и сплавы.

Процессы ковки и объемной штамповки приводят к изменению макрои микроструктуры обрабатываемого металла, улучшающему его качество и свойства. Структура металла становится мелкозернистой, повышаются механические свойства поковок (в частности, показатели прочности, пластичности и вязкости).

Исходными заготовками для получения поковок являются слитки или сортовой прокат различного сечения (круглого, квадратного или прямоугольного). Поскольку размеры поперечного сечения проката ограничены, то для получения поковок большой массы в качестве заготовок используют слитки массой от 200 кг до 350 т.

Поковки могут быть сгруппированы по определяющим технологию их изготовления признакам (масса поковки, ее конфигурация, группа сложности, марка сплава, тип производства и др.).

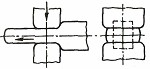

По конфигурации поковки разделяют на две группы: осесимметричные и неосесимметричные (табл. 2.3). Осесимметричные поковки, в свою очередь, разделяют на поковки типа дисков, колес, втулок, колец, размер которых вдоль оси меньше поперечного, и стаканов, втулок, валов и осей, размер которых вдоль оси больше поперечного. Неосесимметричные поковки разделяются на поковки типа рычагов, вилок и крюков. К многочисленной группе неосесимметричных поковок относятся поковки гаечных ключей, шатунов, звеньев гусениц тракторов, лопаток турбин, крюков грузоподъемных механизмов, коленчатых валов и др.

Таблица 2.3

Классификация поковок

Осисемметричные поковки | |||

Типа дисков и колес | Типа втулок и колец | Типа стаканов и втулок | Типа валов и осей |

|

|

|

|

Неосесимметричные поковки | |||

Типа рычагов, вилок, крюков | |||

| |||

Кроме этого при технологических расчетах по конфигурации поковки делят на группы сложности. Критерием сложности поковки считают отношение объемов поковки и описанной вокруг нее простой геометрической фигуры (призмы или цилиндра). Чем меньше это отношение, тем более сложной считается поковка.

3.2. Ковка металлов

Ковка — вид горячей ОМД, когда металл деформируется путем многократного воздействия на отдельные участки заготовки универсальным инструментом. При этом металл свободно течет в стороны, не ограниченные рабочими поверхностями инструмента.

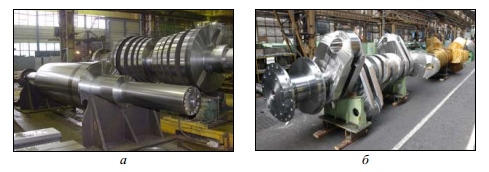

Ковка является единственно возможным способом изготовления тяжелых поковок, масса которых составляет до 250 т и более (валов турбогенераторов, турбинных дисков, коленчатых валов судовых двигателей, якорей, валков прокатных станов, цельнотянутых барабанов для судов и котлов высокого давления) (рис. 2.35).

Рис. 2.35. Крупногабаритные поковки: а — валы ротора турбогенератора и паровой турбины (масса 360 т); б — коленчатый вал двухтактного судового двигателя (масса 150 т)

Операции ковки. Процесс ковки состоит из чередования в определенной последовательности операций, которые подразделяются на разделительные и формообразующие (ГОСТ 18970-74).

Разделительные операции — операции обработки металлов давлением, в результате которых происходит полное или частичное отделение одной части заготовки от другой. К этой группе операций относятся пробивка, надрубка, отрубка, разрубка и ломка (табл. 2.4).

Таблица 2.4

Разделительные операции ковки

Определение операции | Схема операции |

Пробивка — образование в заготовке отверстия или паза путем сдвига части металла с его удалением в отход |

|

Надрубка — образование углублений на заготовке за счет внедрения в нее кузнечного инструмента на неполную толщину заготовки |

|

Отрубка — полное отделение части заготовки по незамкнутому контуру путем внедрения в нее деформирующего инструмента Разрубка — разделение поковки или заготовки на части путем внедрения в нее кузечного инструмента |

|

Ломка — разделение заготовки на части путем ее разрушения изгибом |

|

Формоизменяющие операции — операции обработки металлов давлением, в результате которых путем пластического деформирования заготовки изменяется ее форма. К этой группе операций относятся гибка, скручивание, правка давлением, прошивка, протяжка кузнечная, осадка давлением, высадка, раскатка, подкатка, обкатка, разгонка, радиальное обжатие, проглаживание, передача и накатка. Определения и схемы формоизменяющих операций ковки представлены в таблице 2.5.

Таблица 2.5

Формоизменяющие операции ковки

Определение операции | Схема операции |

1 | 2 |

Осадка давлением — уменьшение высоты заготовки при увеличении ее поперечного сечения |

|

Высадка — осадка на отдельном участке заготовки |

|

Протяжка кузнечная — удлинение заготовки или ее части за счет уменьшения площади поперечного сечения |

|

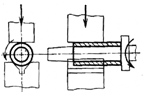

Протяжка с оправкой — увеличение длины пустотелой заготовки за счет уменьшения толщины ее стенок |

|

Разгонка — увеличение размеров заготовки или ее части (в плане) за счет уменьшения толщины |

|

Раскатка — увеличение диаметра кольцевой заготовки за счет уменьшения толщины стенок путем последовательного воздействия инструмента |

|

Подкатка — увеличение площади поперечных сечений заготовки на одних ее участках за счет уменьшения площади поперечного сечения исходной заготовки на других участках при ее незначительном удлинении |

|

Обкатка — придание заготовке цилиндрической формы путем деформирования, чередующегося с поворотами заготовки вокруг своей оси |

|

Прошивка — получение несквозной полости в заготовке за счет свободного вытеснения металла |

|

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы |

|

Передача — смещение одной части заготовки относительно другой при сохранении параллельности их осей |

|

Скручивание — поворот части заготовки вокруг продольной оси |

|

Радиальное обжатие — уменьшение площади поперечного сечения заготовки под действием перемещающегося в радиальном направлении инструмента при их относительом вращении |

|

Правка давлением — устранение искажений формы заготовки |

|

Проглаживание — устранение неровностей поверхности заготовки последовательным местным ее деформированием |

|

Накатка — образование на заготовке резьбы или мелких рифлений непрерывным воздействием инструмента |

|

Изменение микроструктуры и механических свойств слитка при ковке зависит от степени деформации, которая выражается величиной коэффициента уковки.

Значение коэффициента уковки выбирают в зависимости от формы и назначения поковки. Так, для придания волокнистой структуры средней части слитка углеродистой стали достаточно производить протяжку или осадку с Ук, равным 2,5...3. Для поковок из стали карбидного класса, при ковке которых требуется измельчение карбидов и их равномерное распределение по сечению, необходимо принимать Ук, равным 8...12. При ковке из проката достаточно, чтобы Ук равнялся 1,3...1,5.

Следует отметить, что чем больше уковка, то тем лучше прокован металл и выше его механические свойства. Лучшие механические свойства поковки по сравнению с отливкой обусловлены формированием мелкозернистой структуры слитка и разрушением его дендритной структуры, заваркой газовых пузырей и микротрещин, устранением ликвации и т. п. В таблице 2.6 приведены механические свойства заготовок из высоколегированной стали 110Г13Л.

Таблица 2.6

Сравнительная характеристика механических свойств отливки и поковки из стали 110Г13Л

Вид заготовки | Предел прочности σв, МПа | Относительное удлинение δ, % | Ударная вязкость КС, МДж/м2 |

Отливка 34 | 0...600 1 | 5...26 | 1...2 |

Поковка 80 | 0...900 4 | 2...45 | 2,6...3 |

В этой связи протяжку применяют для получения поковок с удлиненной осью (валы, рычаги, тяги и т. п.) и для большей уковки металла заготовки (в чередовании с осадкой). Из таких заготовок изготавливаются при помощи механической обработки ответственные детали (шестерни, муфты и т. п.).

Ковку подразделяют на ручную и машинную. Ручная ковка применяется, главным образом, при ремонтных и сборочных работах, а также при изготовлении мелких поковок малыми партиями, и осуществляется при помощи специального кузнечного инструмента. Машинная ковка предназначена для получения мелких и средних поковок массой5д0ок7г, а также крупных (массой до 350 т). Для ее осуществления необходимо наличие специализированного кузнечно-прессового оборудования (молоты, прессы) и кузнечного инструмента.

Инструменты и оборудование для ковки. По назначению кузнечный инструмент делят на три группы: основной технологический, вспомогательный (поддерживающий) и контрольно-измерительный.

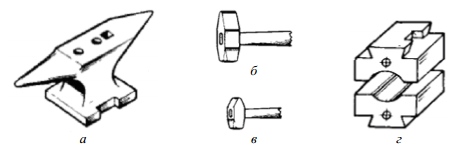

Основной технологический инструмент служит для деформирования металла и придания ему требуемых форм и размеров. Основной инструмент подразделяют на опорный, ударный (рис. 2.36) и подкладной.

Опорный инструмент представляет собой массивную опору, на которой выполняют практически все кузнечные операции. Опорным инструментом для ручной ковки служат наковальни различных видов (рис. 2.36, а).

Рис. 2.36. Опорный и ударный кузнечный инструмент: а — наковальня; б — кувалда; в — ручник; г — бойки

К ударному инструменту при ручной ковке относятся кувалды (боевые молоты) (рис. 2.36, б) и ручники (кузнечные молотки) (рис. 2.36, в). С помощью кувалд выполняют основную работу деформации металла, ручники применяют для нанесения слабых ударов и управления мощными ударами молотобойца.

При машинной ковке роль опорного и ударного инструмента выполняют бойки (рис. 2.36, г), жестко закрепляемые на молотах и прессах. Бойки подразделяются на плоские, вырезные и универсальные. Плоские бойки применяют для ковки поковок прямоугольного (в том числе квадратного) сечения, выполнения большинства основных операций ковки, а также для правки, сглаживания поверхностей и т. д. Вырезные бойки, применяющиеся для ковки круглых поковок типа осей и валов, имеют ограниченное применение и относятся к специализированному интрументу. Более широкое применение получили универсальные комбинированные бойки (плоский верхний и вырезной нижний). Их (как и вырезные бойки) применяют при ковке поковок круглого сечения, но эти бойки более универсальны, поскольку одна пара комбинированных бойков позволяет изготовлять круглые поковки более широкого диапазона по диаметру.

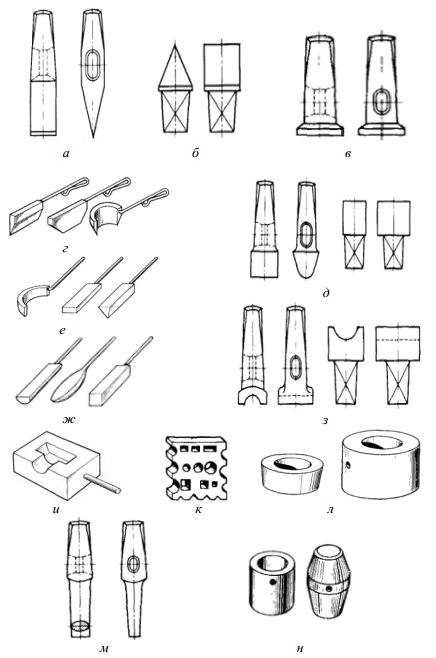

Подкладной инструмент (рис. 2.37) размещают на заготовке или под ней. К подкладному инструменту относятся:

1) кузнечные зубила и подсечки (при ручной ковке), кузнечные топоры различных типов и обсечки (при машинной ковке), предназначенные для выполнения разделительных операций;

2) подбойки (при ручной ковке) и раскатки, применяемые для интенсификации операций протяжки и осадки;

3) гладилки, предназначенные для сглаживания неровностей, образовавшихся на поверхности поковки от ударов кувалдой;

4) пережимки, применяемые для образования пережимов при ковке уступов, выемок и выступов на валах, а также для предварительной разметки заготовок и повышения точности обработки;

5) обжимки, предназначенные для сглаживания поверхности круглых, квадратных и фасонных поковок и повышения точности их размеров и форм;

6) гвоздильни, применяемые для высадки утолщенных головок у поковок типа стержней (болты, заклепки и др.);

7) подкладные штампы (при машинной ковке), используемые для изготовления небольших партий одинаковых поковок;

8) формы (при ручной ковке), применяемые для пробивки в поковках отверстий, при протяжке заготовок и отделке поковок круглого, квадратного, шестигранного и других сечений;

9) оправочные кольца, используемые для операций высадки, протяжки на оправке и раскатки;

10) пробойники (при ручной ковке) и прошивни (при машинной ковке), применяемые для изготовления в поковках отверстий и углублений.

Вспомогательным является инструмент, с помощью которого заготовку фиксируют в нужном положении в процессе ковки, кантуют вокруг оси, укладывают в печь, извлекают из нее и транспортируют к наковальне или к кузнечно-прессовому оборудованию.

Рис. 2.37. Подкладной кузнечный инструмент: а — зубило; б — подсечка; в — гладилка; г — топоры; д — подбойки; е — обсечки; ж — раскатки; з — обжимки; и — подкладной штамп; к — форма; л — оправочные кольца; м — пробойники; н — прошивни

К вспомогательному кузнечному инструменту относится поддерживающий инструмент — клещи различных типов.

На крупных молотах и прессах обрабатывают заготовки такой массы, что для их перемещения в процессе ковки необходимо пользоваться различными механизированными захватными приспособлениями, специальными патронами, кантователями, ковочными манипуляторами, кран-балками и др.

Контрольно-измерительный инструмент применяют для разметки заготовки, контроля формы и размеров поковки по переходам в процессе ковки и окончательного контроля ее геометрических размеров. К контрольно-измерительному инструменту относятся универсальные (штангенциркуль, микрометр, кронциркуль, нутромер и др.), а также специальные инструменты, используемые непосредственно при выполнении операций ковки (металлические усадочные линейки, кузнечные кронциркули, нутромеры и шаблоны, предельные калибры (скобы) и угольники).

Основным оборудованием кузнечных цехов и участков для машинной ковки являются молоты и гидравлические прессы различных типов.

Ковочные молоты — машины динамического действия, деформирующие заготовку ударом (за счет кинетической энергии поступательно движущихся рабочих частей). В зависимости от типа привода молоты бывают пневматическими, паровоздушными, механическими, гидравлическими, газовыми и т. п.

По принципу действия молоты бывают простого действия и двойного действия. У молотов простого действия ударные части движутся вниз под действием силы тяжести, а привод служит только для их подъема. Привод молотов двойного действия служит для подъема ударных частей и их движения вниз. В этом случае им придается дополнительное ускорение давлением пара или воздуха (0,7...0,9 МПа).

Гидравлические ковочные прессы — машины статического действия, продолжительность деформации на них может длиться от единиц до десятков секунд. Металл деформируется приложением усилия, создаваемого с помощью жидкости (водной эмульсии или минерального масла), подаваемой в рабочий цилиндр пресса. Ковочные прессы развивают усилие 5...100 МН. Их используют для изготовления крупных поковок, в основном, из слитков.

Технологический процесс ковки состоит из следующих операций:

1) подготовка исходного металла;

2) нагрев металла перед ковкой;

3) ковка металла на молоте или прессе;

4) отделка поковки.

Основными документами для изготовления поковки являются чертеж поковки и технологическая карта.

Чертеж поковки составляют по чертежу готовой детали с учетом припуска на дальнейшую механическую обработку, допуска на номинальные размеры поковки (на точность изготовления поковки) и напуска (избытка металла) для упрощения очертаний поковки. Далее,

исходя из чертежа поковки иестоумч величины коэффициента уковки,

выбирают слиток или определяют размеры заготовки из проката. Форма и сложность поковки определяют выбор операций ковки и их последовательность. Затем выбирают инструмент, приспособления и оборудование для осуществления операций ковки. При разработке технологического процесса выбирают оборудование для нагрева заготовок, температурный интервал их нагрева и время выдержки заготовок в печи. Порядок выполнения кузнечных операций, используемый инструмент и оборудование указываются в технологической карте.

По сравнению с другими видами обработки ковка имеет следующие преимущества:

1) позволяет изготавливать крупногабаритные поковки массой в несколько сотен тонн, получение которых другими способами ОМД невозможно;

2) обеспечивает получение заготовок с улучшенными механическими свойствами;

3) обеспечивает возможность использования оборудования сравнительно небольшой мощности при ковке крупных поковок (по массе и размерам);

4) снижает себестоимость изделий за счет применения универсальных оборудования и инструмента.

Основными недостатками ковки являются следующие:

1) высокая трудоемкость и низкая производительность процесса;

2) установление больших припусков, напусков и допусков, что приводит к значительным отходам металла при механической обработке поковок.

3.3. Горячая и холодная объемная штамповка металлов

Горячая объемная штамповка (ГОШ) — вид горячей ОМД, при котором формообразование поковки осуществляется пластическим деформированием заготовки в специальном инструменте (штампе).

Штамп состоит из двух разъемных частей с внутренними рабочими полостями. Рабочие полости штампа допускают течение деформируемого металла только в определенном направлении и до определенных пределов, в результате чего обеспечивается

принудительное получение поковки заданныхвразмеро и форы. Такие рабочие полости штампа называют ручьями. Течение металла в ручьях штампа ограничивается поверхностями полостей штампа. В процессе штамповки при смыкании двух разъемных частей образуется единая замкнутая полость, заполненная деформируемым металлом и соответствующая конфигурации поковки.

Исходным материалом для ГОШ служат сортовой прокат или прессованные прутки круглого или прямоугольного (в том числе квадратного) сечения, а также периодический прокат. Штамповке чаще всего подвергают углеродистые или низколегированные стали, а также цветные металлы и сплавы (иногда).

Большое разнообразие форм и размеров штампованных заготовок и материалов, из которых штампуются эти заготовки, обусловливает различные способы их получения (в зависимости от типа штампов, способа установки в штампе, вида применяемого оборудования).

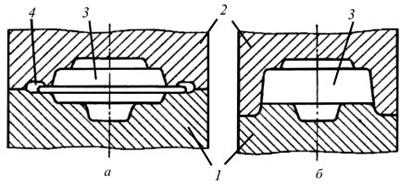

В зависимости от типа штампа ГОШ подразделяют на штамповку в открытых и закрытых штампах, а также в штампах для выдавливания.

Штамповка в открытых штампах характеризуется тем, что полость штампа в процессе деформировании незамкнута (рис. 2.38, а). В течение всего процесса деформирования между верхней и нижней частями штампа существует зазор, который постепенно уменьшается. В него выдавливается металл, образующий по периметру поковки заусенец (облой).

Рис. 2.38. Штамповка: а — в открытом штампе; б — в закрытом штампе; 1 — нижняя часть штампа; 2 — верхняя часть штампа; 3 — полость штампа; 4 — заусенечная (облойная) канавка

Процесс деформирования исходной заготовки в открытом штампе осуществляется следующим образом. В начальный момент приложения усилия, когда зазор между частями штампа сравнительно большой, металл легко вытекает в заусенец, поскольку сопротивление течению здесь меньше, чем в трудно заполняемых углах полости штампа. При дальнейшем деформировании в результате сжатия заусенца, уменьшения его высоты и более интенсивного охлаждения, сопротивление течению металла в заусенечную канавку резко возрастает и полость штампа все больше «запирается». При возрастании усилия металл практически уже не течет в заусенец, а заполняет все углы штампа. В последний момент штамповки происходит так называемая доштамповка (вытеснение избытка металла в заусенечную канавку) и обе половины штампа практически смыкаются. Для создания заусенца (облоя) массу заготовки увеличивают на 10...20 % от массы поковки.

Поскольку весь излишек металла выдавливается в заусенец, точность размеров и формы поковок, получаемых в открытых штампах, не зависит от точности исходных заготовок (по массе). Все поковки являются точными отпечатками полости штампа, а объем заусенца имеет переменную величину.

В настоящее время штамповка в открытых штампах производится на различном оборудовании (молотах, механических прессах, гидравлических прессах и т. д.). Этот способ применяют для получения практически всех типов поковок.

Штамповка в закрытых штампах. Характерной особенностью штамповки в закрытых штампах является то, что деформация заготовки осуществляется в закрытой полости штампа (рис. 2.38, б). В этом случае весь объем металла, находящийся в полости штампа, идет на формообразование поковки и ее формирование происходит без вытекания металла в заусенец. Закрытые штампы имеют разъем по сложной поверхности с направляющими, обеспечивающими точное соударение половин штампа.

Зазор между подвижной (верхней) и неподвижной (нижней) частями закрытого штампа в процессе деформирования является постоянным и небольшим. Этот зазор служит только для обеспечения подвижности одной части штампа относительно другой и предохраняет штампы от заклинивания.

При безоблойной штамповке расход металла уменьшается на

20 % и исключаются затраты на обрезку облоя.

При штамповке в закрытых штампах благоприятная схема неравномерного всестороннего сжатия возникает в самом начале процесса, что способствует проявлению пластических свойств металла. Это позволяет штамповать малопластичные труднодеформируемые сплавы.

Объемная штамповка в закрытых штампах является прогрессивным технологическим способом штамповки и имеет ряд преимуществ перед штамповкой в открытых штампах. Из-за отсутствия заусениц экономится металл, ликвидируется потребность в прессах и штампах для его обрезки, снижается трудоемкость и сокращается технологический цикл изготовления поковок. В настоящее время в автомобилеи тракторостроении, отличающихся наиболее отработанными технологиями штамповки, коэффициент использования металла составляет 0,75...0,8. Следует отметить, что за счет рационального распределения волокон металла, плавно обтекающих контур поковки, а также более равномерной деформации металла в закрытых штампах получают поковки более высокого качества, чем в открытых.

Однако закрытые штампы для деталей сложной формы конструктивно трудновыполнимы, дороги и быстро выходят из строя. Кроме того, при безоблойной штамповке необходимо точное соблюдение размеров заготовки и требуется ее установка по центру ручья штампа (иначе возможен брак — односторонние торцевые

заусенцы и неполное заполнение ручьев штампа металлом). При недостаточном объеме заготовки поковка будет иметь неоформленные углы, а при завышенном объеме — толщина поковки будет превышать размер, заданный чертежом.

Закрытые штампы служат меньше, чем открытые, поскольку в закрытых штампах развиваются более высокие давления. Закрытые штампы часто выходят из строя из-за поломок, а не из-за стирания или смятия, как открытые штампы.

Поковки простой конфигурации, не имеющие больших отличий поперечных сечений по длине (высоте), обычно штампуют из мерных прокатанных заготовок в штампах с одной полостью, т. е. в одноручьевых штампах.

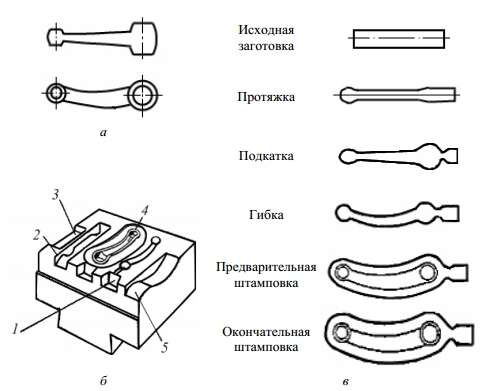

Поковки сложной конфигурации, требующие большого перераспределения металла, штамповать из заготовок постоянного профиля невозможно или нецелесообразно из-за больших отходов в заусенец. Такие заготовки изготавливают в многоручьевых штампах с последовательным деформированием заготовки в нескольких ручьях с постоянным приближением ее к окончательной форме поковки. При этом, чем сложнее поковка, тем больше требуется ручьев. Каждый ручей выполняет определенную функцию (рис. 2.39).

Ручьи в многоручьевых штампах подразделяются на заготовительные и штамповочные. Заготовительные ручьи предназначены для получения фасонной заготовки. В них металл перераспределяется для подготовки к окончательной штамповке. При штамповке из прутка в заготовительных ручьях производят следующие операции: осадку, протяжку, подкатку, разгонку и отрубку.

Штамповочные ручьи бывают черновые и чистовые. Черновой ручей не имеет облойной канавки и предназначен для предохранения чистового ручья от изнашивания. Форма чернового ручья такая же, как и у чистового, но радиусы закруглений и штамповочные уклоны несколько больше.

Чистовой ручей является точным отображением поковки, но с размерами большими на величину усадки при остывании (до 15 %).

Следует отметить, что выбор функции каждого из ручьев и их количества при разработке технологии штамповки влияет на экономичность и производительность процесса.

Рис. 2.39. Штамповка в многоручьевом штампе: а — эскиз поковки; б — схема многоручьевого штампа; в — операции штамповки с эскизами переходов: 1 — предварительный ручей; 2— подкатной ручей; 3 — протяжной ручей;

4 — окончательный ручей; 5 — гибочный ручей

Горячую объемную штамповку выполняют на штамповочных молотах, прессах, горизонтально-ковочных машинах и специализированных машинах узкого назначения.

Штамповочные молоты предназначены для штамповки поковок разнообразной формы преимущественно в многоручьевых открытых штампах. Основным типом штамповочного молота являются паровоздушные молоты с массой падающих частей 630...25 000 кг. По принципу действия эти молоты подобны паровоздушным ковочным молотам, но имеют конструктивные отличия, обусловленные повышенными требованиями к точности перемещения частей штампа. Применяют также молоты гидравлические, фрикционные с падающей доской и бесшаботные паровоздушные.

Штамповка заготовок на молоте происходит обычно за 3...5 ударов. При последнем ударе обе части штампа смыкаются по плоскости разъема. Средняя масса поковок при массе падающих частей 1 т составляет 0,5...2 кг, при 10 т — 40...100 кг.

Штамповочные прессы для горячей объемной штамповки подразделяются на винтовые, фрикционные, гидравлические и кривошипные. Штамповка на кривошипных горячештамповочных прессах является наиболее прогрессивным методом объемной штамповки. Такие прессы с усилием 6,3...100 МН применяют для получения из сортового и периодического проката поковок различной формы в открытых и закрытых штампах.

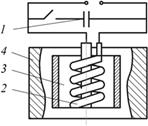

Рис. 2.40. Кинематическая схема кривошипного пресса: 1 — ползун; 2 — тормоз; 3 — маховик;

4 — клиноременная передача; 5 — электродвигатель; 6 — передаточный вал; 7 — зубчатая передача; 8 — муфта; 9 — кривошипный вал; 10 — шатун; 11 — плита для укрепления матрицы штампа

Кривошипные прессы (рис. 2.40) имеют постоянный ход, равный удвоенному радиусу кривошипа. Наличие постоянного хода кривошипа обеспечивает большую точность размеров поковок по высоте, а высокая жесткость конструкции пресса, отсутствие ударов и сотрясений позволяют применять направляющие колонки у штампов, что практически исключает сдвиг верхней и нижней частей штампа друг отно-

сительно друга. При этом имеется больше возможностей для механизации и автоматизации процесса, чем при штамповке на молотах.

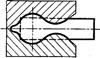

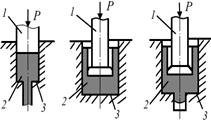

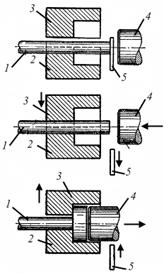

Штамповка в штампах для выдавливания характеризуется тем, что позволяет изготавливать поковки из малопластичных высокопрочых сталей и производить обработку с наименьшими отходами металла. В зависимости от направления течения металла различают штамповку прямым выдавливанием, штамповку прошивкой (обрат- ное выдавливание) и штамповку комбинированным выдавливанием (рис. 2.41). При прямом выдавливании (рис. 2.41, а) течение металла 1 в штампе происходит в направлении движения пуансона 2. При обратном выдавливании (рис. 2.41, б) металл 1 течет в направлении,

обратном движению пуансона 2. На практике также применяют комбинированное выдавливание, при котором металл 1 течет в прямом и обратном направлениях (рис. 2.41, в). Штампы для комбинированного выдавливания, как правило, предусматривают наличие выталкивателя, располагающегося в нижней части штампа.

Прямым выдавливанием изготовляют стержневые поковки, имеющие на одном конце утолщение (например, клапаны). Штамповкой прошивкой (обратное выдавливание) изготовляют поковки типа полых стаканов, гильз, различных втулок и т. п. Штамповка выдавливанием производится преимущественно на гидравлических прессах, кривошипных прессах и горизонтально-ковочных машинах.

Рис. 2.41. Штамповка в штампах для выдавливания: а — прямое выдавливание; б — обратное выдавливание; в — комбинированное выдавливание; 1 — пуансон; 2 — металл; 3 — матрица

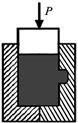

Рис. 2.42. Штамповка выдавливанием в разъемных матрицах

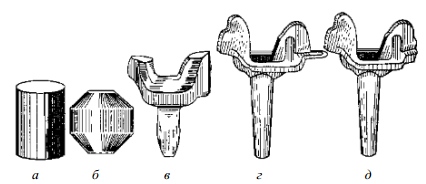

Штамповка выдавливанием в штампах с разъемными матрицами (рис. 2.42) является дальнейшим развитием метода штамповки в закрытых штампах. Наличие дополнительного разъема позволяет получить за один переход поковки сложной формы (например, с выступами или отверстиями в боковых стенках, не выполнимыми при штамповке в цельной матрице). Применение разъемных матриц значительно увеличивает разнообразие форм поковок, допускающих их штамповку в закрытых штампах без упрощения формы поковок назначением напусков. На рисунке 2.43 представлены переходы при изготовлении этим методом поворотного кулака автомобиля. При первом переходе заготовку осаживают, при втором — частично выдавливают хвостовик и начерно формируют головку, при третьем — металл выдавливают в прямом и обратном направлениях, а хвостовик и головка приобреают окончательные размеры и форму.

Рис. 2.43. Изготовление поковки поворотного кулака комбинированным выдавливанием: а — заготовка; б — осадка; в — штамповка головки в предварительном ручье; г — окончательная штамповка; д — отрезка облоя (осуществляется на обрезном прессе)

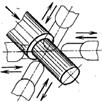

Наиболее распространенным видом штамповки выдавливанием в разъемных матрицах является штамповка на горизонтальноковочных машинах (ГКМ), механизм которых обеспечивает рабочее движение пуансона и разъем матрицы.

Рис. 2.44. Схема штамповки на горизонтально-ковочных машинах: 1 — заготовка; 2 — неподвижная часть матрицы; 3 — подвижная часть матрицы; 4 — пуансон; 5 — упор

При штамповке на ГКМ в качестве заготовок используют круглый прокат либо трубы. Основная продукция, получаемая с помощью ГКМ, — это стержни с утолщением на концах типа клапанов, втулок, колец и т. п. Штамп состоит из трех частей (рис. 2.44): неподвижной части матрицы 2, подвижной части 3 и пуансона 4. Штампуемый пруток 1 подается до упора 5 и зажимается матрицами, имеющими полости, при смыкании образующие калибр, конфигурация которого соответствует форме получаемой поковки. При движении пуансона металл в матрице деформируется и

заполняет ее полость. Благодаря разъему матрицы припуски и уклоны штамповки минимальны или отсутствуют. При обратном ходе

машины пуансон и подвижная матрица возвращаются в исходное положение, и поковка извлекается из ручья.

Общий технологический процесс ГОШ состоит из отрезки заготовок, их нагрева, штамповки (за несколько переходов или даже операций), отрубки облоя и зачистки заусенцев, термической обработки и отделки поверхности. Операции, которые производят с поковкой после ее штамповки, называют отделочными. К ним относятся: обрезка заусенца, правка штампованных поковок, термическая обработка, очистка поковок от окалины и калибровка поковок.

Горячую объемную штамповку широко применяют в массовом и крупносерийном производстве для изготовления поковок различных форм и размеров из сталей, цветных металлов и сплавов (рис. 2.45).

Рис. 2.45. Детали автотракторной техники, полученные горячей объемной штамповкой: а — вал коленчатый кривошипно-шатунного механизма двигателя трактора Т-150К; б — шатун и крышка шатуна кривошипно-шатунного механизма двигателя автомобиля ГАЗ; в — крестовина заднего моста автомобиля КАМАЗ; г — кулак поворотный рулевого управления автомобиля КАМАЗ; д — полуось заднего моста автомобиля КАМАЗ; е — опора шаровая переднего моста автомобиля КАМАЗ (цифры на рисунке — номера деталей по каталогу)

Основными преимуществами ГОШ являются следующие:

1) высокая производительность (до сотен поковок в час);

2) меньшие припуски и допуски, чем при ковке. Это упрощает механическую обработку и снижает трудоемкость.

Вместе с тем следует отметить, что для ГОШ требуются значительно большие усилия, чем при ковке однотипных деталей. Это связано с тем, что при штамповке течение металла затруднено трением о стенки ручья и тем, что деформации одновременно подвергаются большие объемы заготовки.

Кроме того, масса штампованных поковок ограничивается мощностью оборудования (обычно до 100...200 кг).

Холодная объемная штамповка (ХОШ) — вид холодной ОМД, при котором формообразование поковки осуществляется пластическим деформированием заготовки в штампе.

Эта штамповка является высокоэффективным экономичным способом изготовления деталей (чаще всего в виде тел вращения) в промышленности (машиностроительной, приборостроительной, электротехнической и др.). Полученные детали, как правило, не требуют дальнейшей механической обработки и имеют высокие прочностные свойства.

В процессе ХОШ непрерывно изменяются форма и структура металла, а также его физико-механические свойства. Возникающий при этом наклеп металла в некоторых случаях ограничивает возможности формообразования, поэтому процессы холодной штамповки часто выполняют за несколько технологических переходов (с промежуточным отжигом для восстановления пластических свойств металла) с постепенным приближением к окончательной форме и размерам готовых деталей.

Возможность осуществления процессов ХОШ и получение качественных готовых изделий во многом определяются качеством исходного материала. Поэтому следует осуществлять предварительную подготовку поверхности заготовок (удаление окалины, загрязнений и поверхностных дефектов). Заготовки предварительно смазывают, что способствует снижению усилий штамповки, повышению стойкости инструмента, улучшению качества поверхности деталей и предотвращению образования в них трещин и других дефектов.

Холодную объемную штамповку выполняют на прессах или специальных холодноштамповочных автоматах. Ее основными разновидностями являются холодное выдавливание, холодная высадка и холодная объемная формовка.

Как и при горячей объемной штамповке холодное выдавливание может быть прямое, обратное и комбинированное (рис. 2.41).

Заготовками для выдавливания служат горячекатаные прутки. Иногда используют заготовки, предварительно вырубленные из листа. В этом случае для предотвращения разрывов кромок при выдавливании края заготовки предварительно отжигают для снятия наклепа, образовавшегося при вырубке.

Выдавливанием получают детали преимущественно цилиндрической или близкой к ней формы (например, корпуса автомобильных свечей зажигания, конденсаторных батарей, генераторов и т. п.). Точность размеров и шероховатость поверхностей деталей соответствуют этим параметрам, получаемым при обработке резанием.

При выдавливании металл деформируется в условиях неравномерного всестороннего сжатия и поэтому обладает повышенной пластичностью. Тепловой эффект при больших скоростях деформаций может повысить пластичность металла и снизить его сопротивление деформированию.

Для выдавливания требуются большие удельные усилия, поскольку в холодном состоянии металл обладает высоким сопротивлением деформированию (для алюминиевых сплавов оно составляет 500...1 200 МПа , для сталей — 2 000...3 000 МПа). Стойкость пуансонов и матриц для выдавливания обеспечивается применением для каждого типа металла оптимальных покрытий поверхности заготовок и смазок.

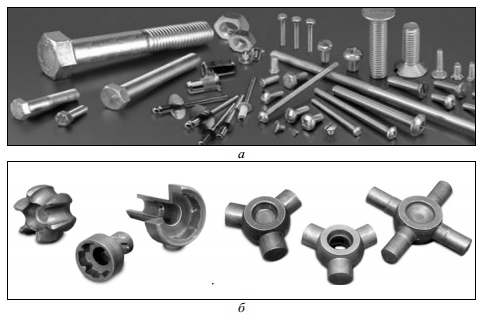

Холодная высадка — это осадка части заготовки, т. е. образование местных утолщений требуемой формы (например, головки болтов, винтов и заклепок). Заготовкой обычно служит холоднотянутый материал (черный или цветной металл) в виде проволоки или прутка диаметром 0,5...50 мм. Высадкой изготовляют стандартные и специальные крепежные детали, а также колеса, детали массового производства (например, кулачки и зубчатые колеса заодно с валом и т. п.). При высадке за один удар отношение длины высаживаемой части заготовки к ее диаметру должно составлять не более 2,5...2,8. Высадку выполняют на холодновысадочных автоматах различных конструкций. Производительность автоматов достигает 400 деталей в минуту.

Холодная формовка –– это формообразование деталей вследствие заполнения металлом полости штампа. Она производится в открытых штампах (с вытеканием излишка металла в специальную

полость с образованием заусенца) и в закрытых штампах (без образования заусенца). Конструкции штампов, применяемых для холодной формовки, подобны штампам, используемым при горячей объемной штамповке (рис. 2.38).

Холодной формовкой изготавливают пространственные детали сложных форм (сплошные и с отверстиями). Детали обычно получают за несколько проходов, последовательно изменяя форму заготовки, с промежуточным отжигом для снятия наклепа. При необходимости дальнейшей обработки резанием на заготовках предусматривают припуск для шлифования (до 0,4 мм) или для полирования (до 0,05 мм).

Преимущества ХОШ следующие:

1) коэффициент использования металла достигает 95 % ( при обработке резанием — 30...40 %);

2) получают готовые детали или близкие по размерам к ним заготовки высокой точности и с малой шероховатостью поверхности, требующие минимальной обработки резанием;

3) малая трудоемкость и низкая себестоимость изготовления поковок (трудоемкость изготовления болтов на холодновысадочных автоматах в 200...400 раз меньше, чем на токарноревольверных станках);

4) высокая производительность процесса (в 2...3 раза выше горячей объемной штамповки и в 10...15 раз выше обработки резанием);

5) формируется ориентированная волокнистая структура металла, которая придает деталям высокую усталостную прочность при динамических нагрузках.

Следует отметить, что с помощью ХОШ обрабатывают сплавы, обладающие в холодном состоянии необходимой пластичностью. Этим видом штамповки изготавливают детали из стали диаметром до 70...80 мм , а также из медных и алюминиевых сплавов диаметром до 150...200 мм при толщине стенок деталей от 0,1 до 15 мм и их длине до 1 500 мм. Масса деталей, штампуемых на автоматах, достигает 3,5 кг (на прессах — 40 кг), а диаметр поковок составляет до 200 мм.

Так, ХОШ получают детали симметричные и асимметричные, со шлицами, канавками, ступенчатыми полостями и других сложных форм из сталей многих марок и сплавов цветных металлов (рис. 2.46).

Рис. 2.46.: Примеры деталей, полученных холодной объемной штамповкой а — холодная высадка метизов; б — холодное выдавливание деталей сложной формы

3.4. Листовая штамповка металлов

Листовая штамповка (ЛШ) — штамповка изделий или заготовок из листового или фасонного проката без значительного перераспределения металла в поперечном сечении исходной заготовки.

В качестве исходных заготовок при ЛШ используют листовой материал, трубные заготовки, катаные и гнутые профили.

Листовую штамповку осуществляют как в холодном состоянии, так и в горячем. Горячей листовой штамповкой (ГЛШ) получают крупногабаритные детали паровых и гидравлических турбин большой мощности, а также детали прессов, прокатных станов, космических аппаратов, подводных лодок, судов и др.

Все операции листовой штамповки можно объединить в две группы: разделительные и формоизменяющие.

Разделительные операции — операции обработки давлением, в результате которых происходит полное или частичное отделение одной части заготовки от другой. К разделительным операциям ЛШ относятся: отрезка, разрезка, вырубка, надрезка, проколка, пробивка и обрезка (табл. 2.7).

Таблица 2.7

Разделительные операции листовой штамповки

Определение операции | Схема операции |

Отрезка — полное разделение заготовки по незамкнутому контуру путем сдвига |

|

Разрезка — разделение заготовки на части по незамкнутому контуру путем сдвига |

|

Вырубка — полное отделение заготовки или изделия от исходной заготовки по замкнутому контуру путем сдвига, при котором отделяемая часть является деталью |

|

Надрезка — неполное отделение части заготовки путем сдвига |

|

Проколка — образование в заготовке отверстия без удаления металла в отход |

|

Пробивка — образование в заготовке отверстия или паза путем сдвига с удалением части металла в отход, которым является отделяемая часть металла |

|

Обрезка — удаление излишка металла путем сдвига |

|

Формообразующие операции — операции обработки металлов давлением, в результате которых изменяется форма заготовки путем пластического деформирования. К формообразующим операциям ЛШ относятся гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка, чеканка, калибровка, закатка и завивка (табл. 2.8).

Таблица 2.8

Формообразующие операции листовой штамповки

Определение операции | Схема операции |

1 | 2 |

Гибка — образование или изменение углов между частями заготовки или придание ей криволинейной формы |

|

Вытяжка — образование полой заготовки или изделия из плоской или полой исходной листовой заготовки |

|

Вытяжка с утонением — вытяжка полой заготовки с обусловленным уменьшением толщины стенок исходной полой заготовки без изменения ее внутреннего диаметра |

|

Комбинированная вытяжка — вытяжка плоской или полой заготовки с уменьшением толщины стенок или с изменением диаметра полой заготовки |

|

Отбортовка — образование борта по внутреннему или (и) наружному контуру заготовки |

|

Обжим в штампе — уменьшение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему ее периметру |

|

Раздача — увеличение размеров поперечного сечения части полой заготовки путем одновременного воздействия инструмента по всему периметру |

|

Рельефная формовка — образование рельефа в листовой заготовке за счет местных растяжений без изменения толщины металла |

|

Чеканка — образование на поверхности заготовки рельефных изображений за счет перераспределения металла |

|

Калибровка — повышение точности размеров штампованной заготовки и уменьшение шероховатости ее поверхности |

|

Закатка — образование закругленных бортов на краях полой заготовки |

|

Завивка — образование закругленний на концах плоской заготовки или заготовки из проволоки |

|

Основные формообразующиеся операции ЛШ характеризуются следующими особенностями и параметрами.

Мерой деформации при вытяжке является коэффициент вытяжки.

Обычно Kв = 1,6...2,2. Предельный (теоретический) коэффициент вытяжки дли деталей типа кругового цилиндра с дном равен 2,7. Если требуется получать детали с большими значениями Kв, то применяют многопроходную вытяжку с промежуточным отжигом. Размеры заготовок под вытяжку определяют из условия равенства площади поверхности заготовки и готового изделия.

При вытяжке с утонением стенки увеличение высоты изделия достигается не за счет уменьшения диаметра изделия, а за счет утонения самой стенки. Степень деформации стенки (утонение) может составлять 40...60 %.

Комбинированной вытяжкой получают осесимметричные детали, а также детали коробчатой и более сложных форм (например, кузовные детали автомобилей).

Формоизменение заготовки при отбортовке характеризуется коэффициентом отбортовки Kотб.

Коэффициент Kотб зависит от механических свойств заготовки и ее относительной толщины (отношение толщины к диаметру изделия) и не должен превышать 1,8.

За один переход при обжиме можно получить диаметр заготовки Dизд = (0,7...0,8)Dзаг. Для получения изделия меньшего диаметра делают несколько последовательных операций, иногда с промежуточным отжигом.

Рельефную формовку часто используют для увеличения жесткости листов конструкции путем создания конструкционных выступов или впадин (ребер жесткости). Таким образом изготавливают некоторые детали в автомобилестроении (капот и крышка багажника автомобиля, двери, боковины канистр и т. п.).

Чеканка широко применяется при изготовлении монет, медалей, жетонов и т. п.

Оборудование и инструмент для ЛШ. Разделительные операции осуществляют, как правило, на механических ножницах гильотинного, алигаторного и дискового типов или на штампах, установленных на различных видах прессов.

Формообразующие операции ЛШ осуществляют на механических прессах с увеличенным ходом, а также гидравлических прессах в штампах различных типов. Штампы состоят из блоков деталей и рабочих частей — матриц и пуансонов. Рабочие части непосредственно деформируют заготовку. Детали блока (верхняя и нижняя плиты, направляющие колонки и втулки) служат для опоры, направления и крепления рабочих частей штампа. По технологическому признаку различают штампы простого действия, последовательного и совмещенного.

Специальные способы ЛШ. В производстве (единичном и мелкосерийном) применять жесткие штампы экономически невыгодно. В этих случаях широко применяют различные способы штамповки: взрывом, электрогидравлическую (ЭГШ), магнитноимпульсную и др.

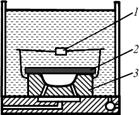

Штамповка взрывом (рис. 2.47) основана на деформации листовой заготовки 2 давлением ударной волны, образующейся при взрыве бризантных (тротил, гексоген и др.) взрывчатых веществ 1.

Рис. 2.47. Схема штамповки взрывом: 1 — заряд; 2 — заготовка; 3 — матрица

Штамповка взрывом применяется для изготовления крупногабаритных деталей при толщине листа более 2 мм. В зависимости от размеров и формы штампуемых деталей штамповка взрывом осуществляется различными способами: в бассейнах с водой (при больших габаритах деталей) и в бронекамерах (наземные установки) (при штамповке небольших деталей).

Штампы для штамповки взрывом состоят из матрицы 3, имеющей рабочую полость соответственной формы с отверстием для удаления воздуха. Для небольших деталей применяют металлические литые или сварные матрицы. Для изготовления крупногабаритных деталей, матрицы в целях удешевления выполняют из дерева или железобетона с поверхностной облицовкой рабочих поверхностей металлом или стеклопластиком.

Преимуществом данного способа штамповки является высокая экономическая эффективность в результате резкого снижения капитальных затрат и сокращения сроков и стоимости подготовки производства. Другим достоинством данного способа является возможность штамповки деталей из высокопрочной стали.

Рис. 2.48. Схема электрогидравли- ческой штамповки: 1 — камера; 2 — электроды; 3 — заготовка; 4 — матрица; 5 – контейнер; 6 — источник тока

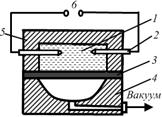

В основу электрогидравлической штамповки положен электрогидравлический эффект образования ударных волн при мощных электрических разрядах в жидкостях

(рис. 2.48). Заготовку 3 укладывают на матрицу 4, имеющую полость, соответствующую конфигурации изготавливаемой детали, и сверху закрывают контейнером 5. В контейнере установлены электроизолированные

электроды 2, подсоединенные к сети высоковольтных конденсаторов большой емкости. Полость матрицы вакуумируют, а в полость контейнера закачивают воду. При мгновенном разряде конденсаторной батареи (время разряда 4·10 -5 с) в жидкости возникает ударная волна, деформирующая заготовку, которая принимает форму матрицы.

Магнитно-импульсная штамповка (рис. 2.49) характеризуется тем, что давление на деформируемую металлическую заготовку создается непосредственным воздействием импульсного магнитного поля (без участия промежуточных твер-

Рис. 2.49. Магнитно-импульсная штамповка: 1 — источник тока; 2 — индуктор; 3 — заготовка; 4 — матрица

дых, жидких или газообразных сред). Это позволяет штамповать детали из полированных и лакированных заготовок без повреждения поверхности, а также деформировать заготовки, заключенные в герметическую пластмассовую оболочку.

Магнитно-импульсная обработка основана на мгновенном разряде электроэнергии, накопленной в мощной конденсаторной батарее 1, через индуктор 2, являющийся рабочим органом. При этом в цепи индуктора протекает импульс тока, а в прилегающем пространстве возникает импульсное магнитное поле, которое индуцирует в металлической заготовке 3 вихревые токи противоположного направления.

При взаимодействии магнитного поля индуктора с индуцированным в заготовке током и его магнитным полем возникают электромеханические силы взаимодействия, стремящиеся оттолкнуть заготовку от индуктора и вызывающие ее деформацию.

Магнитный импульс длится от 10 до 20 мкс, создавая давление от 350 до 3 900 МПа. Следует отметить, что (как и при штамповке взрывом) длительность магнитного импульса во много раз меньше времени деформации заготовки. Поэтому импульсное поле непосредственно действует на заготовку лишь в начальный момент (период разгона), а дальнейшая деформация заготовки происходит под действием полученного ею запаса кинетической энергии.

Движущаяся с высокой скоростью заготовка (300...400 м/с) ударяется о матрицу 4, в результате чего возникают силы соударения, деформирующие заготовку. Импульсная магнитная штамповка получила сравнительно широкое применение в промышленности (для вытяжки, пробивки отверстий, обжатия и раздачи труб, сборки трубчатых деталей с оправками и т. п.).

Широкое применение ЛШ обусловлено преимуществами, которыми обладает данный способ. К ним можно отнести следующие:

1) высокое качество поверхности и точность штампуемых изделий, что позволяет исключить (или свести к минимуму) последующую обработку поверхности;

2) высокая производительность процесса и простота его механизации и автоматизации.

Листовой штамповкой можно получать изделия из самых различных металлов и сплавов, обладающих пластичностью в холодном состоянии. Наиболее распространена холодная листовая

штамповка углеродистых и легированных сталей, меди и ее сплавов, алюминия и его сплавов и т. д.

Листовая штамповка получила широкое применение во всех отраслях промышленности: общем машиностроении, приборостроении, авиаи автопромышленности, а также при производстве различных товаров народного потребления. Этим способом изготовляют самые разнообразные плоские иапнрсотсвтернные детали массой от долей грамма до десятков килограммов (рамы и кузова автомобилей, шасси самолетов, элементы обшивки судов, детали часовых механизмов, кастрюли, ложки, детали кухонной плиты, корпус радиатора отопления, оконные откосы и отливы и др.) (рис. 2.50).

Рис. 2.50. Виды продукции, полученной листовой штамповкой: а — детали облицовки автомобиля; б — изделия народного потребления; в — монеты

| Физические основы пластической деформации |

| Получение машиностроительных профилей. Прокатка, волочение, прессование. |

| Оптические и индуктивные энкодеры: что лучше? |