Физические основы пластической деформации

1.1. Общие сведения об обработке металлов давлением

В основе всех процессов обработки металлов давлением (ОМД) лежит способность металлов и их сплавов под действием внешних сил пластически деформироваться, т. е., не разрушаясь, необратимо изменять свою форму и размеры. При этом изменяется структура металла, его механические и физические свойства.

Обработка металлов давлением известна с древнейших времен. Холодная ковка самородной меди и метеоритного железа была известна еще до того, как люди начали добывать металлы из руд (VII в. до н. э.). Техника обработки металлов давлением получила развитие в X...XIII веках, когда кузнецы научились изготавливать многослойные мечи и топоры со стальными закаливаемыми лезвиями, а также предметы бытового назначения, инструменты и ремесленные приспособления. Ручная ковка была исторически первым из применяемых до сих пор способов формоизменяющей обработки металлов. Первый паровой молот, появившийся в 1843 г., деформировал металл силой падения груза, а для поднятия которого использовался пар. В 1888 г. появился молот двойного действия, у которого верхняя «баба» при движении вниз дополнительно разгонялась силой пара. Прокатка металлов возникла позже ковки и волочения. Первые сведения о прокатке относятся к XV в. (прокатка свинцовых полос). Основоположником современных методов прокатки принято считать английского изобретателя Г. Корта, изготовившего первый прокатный стан в 1783 г.

В настоящее время давлением обрабатывают около 90 % всей выплавляемой в мире стали, а также большое количество цветных металлов и их сплавов (до 60 %). В машиностроении наиболее широко применяется штамповка (горячая объемная и листовая). В современном автомобиле насчитывается до 90 % штампованных деталей (облицовочные детали, детали подвески, колесные диски, валы и шестерни коробки передач, детали двигателя (поршни, шатуны, коленчатые и распределительные валы, клапаны), тормозные колодки, бензобаки, глушители и др.), половина из которых не подвергается никаким другим видам обработки, в тракторе — 70 %. Современные двигатели конструктивно состоят из деталей (до 100 %), полученных ОМД.

Обработка металлов давлением — группа методов получения полуфабрикатов или изделий требуемых размеров и формы путем пластического деформирования заготовок за счет приложения внешних усилий.

Основными процессами ОМД являются: прокатка, прессование, волочение, ковка, объемная и листовая штамповка. По назначению они подразделяются на следующие две группы:

1. Процессы ОМД, направленные на получение машиностроительных профилей — изделий постоянного поперечного сечения по их длине (прутков, труб, проволоки, лент, листов и др.). К этим процессам относятся прокатка, прессование и волочение. Изделия, полученные этими методами, применяются в строительных конструкциях или в качестве заготовок для последующего изготовления из них деталей другими методами (резанием, ковкой, штамповкой и т. д.).

2. Процессы ОМД, направленные на получение машиностроительных заготовок, которые имеют форму и размеры, приближенные к готовым деталям, и только в рядечсалеув требуют обработки резанием для придания им окончательных размеров и получения необходимого качества поверхности. К этим процессам относятся ковка и штамповка.

При ОМД, во-первых, достигается получение изделий сложной формы из заготовок простой формы и, во-вторых, улучшается кристаллическая структура исходного литого металла и повышаются его физико-механические свойства.

Преимуществами методов ОМД являются следующие:

1) низкая трудоемкость процессов и, следовательно, их высокая производительность;

2) рациональное использование металла (коэффициент использования металла (КИМ) приближается к единице);

3) стабильность размеров и относительно высокая точность изготавливаемых деталей при большой сложности их форм;

4) универсальность используемого прессового оборудования;

5) возможности для механизации и автоматизации технологических процессов;

6) простота осуществления процесса.

Главными недостатками методов ОМД являются следующие: относительно высокая стоимость инструмента (в условиях серийного производства она составляет до 14 % от себестоимости деталей), а также сложность и уникальность прессового оборудования.

1.2. Сущность пластической деформации

Следует отметить, что металлы характеризуются наличием металлической связи, когда в узлах атомно-кристаллической решетки расположены положительно заряженные ионы, окруженные электронным газом. Наличие такой металлической связи и придает металлу способность подвергаться пластической деформации.

Пластичность — свойство твердого тела под действием внешних сил или внутренних напряжений, не разрушаясь, необратимо изменять свою форму и размеры. Такое изменение формы и размеров металлического тела называют пластической деформацией.

Деформация — изменение формы и размеров твердого тела под влиянием приложенных внешних сил. Деформация может быть упругой, исчезающей после снятия нагрузки, и пластической, остающейся после снятия нагрузки.

Механизмы пластической деформации. Как бы не были малы приложенные к металлу усилия, они вызывают его деформацию. Начальные деформации всегда являются упругими, и величина их находится в прямой зависимости от нагрузки (закон Гука). При упругой деформации под действием внешних сил изменяются расстояния между атомамилвликчреисктоай решетке. После снятия нагрузки атомы под действием межатомных сил возвращаются в исходное положение, и металл восстанавливает свои первоначальные размеры и форму.

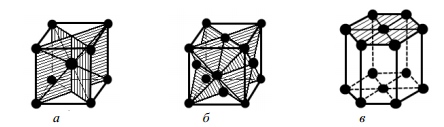

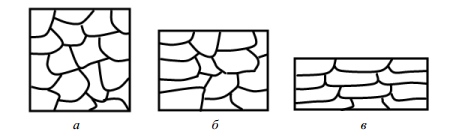

Скольжение. При пластической деформации одна часть кристалла необратимо сдвигается по отношению к другой на целое число периодов атомно-кристаллический решетки — смещается по так называемым плоскостям сдвига (скольжения). Следует отметить, что ими являются кристаллографические плоскости, в которых находится наибольшее количество атомов. Расположение этих плоскостей зависит от типа атомно-кристаллической решетки металла. У aжелеза, вольфрама, молибдена и других металлов с объемноцентрированной кубической (ОЦК) решеткой имеется шесть плоскостей сдвига (в каждой из них имеется по два направления сдвига) и так называемая система скольжения (имеет 6 × 2 = 12 элементов сдвига) (рис. 2.1, а). При этом g-железо, медь, алюминий и другие металлы с гранецентрированной кубической (ГЦК) решеткой имеют четыре плоскости сдвига с тремя направлениями скольжения в каждой, т. е. 4 × 3 = 12 элементов сдвига (рис. 2.1, б). У цинка, магния и других металлов с гексагональной плотноупакованной (ГПУ) решеткой имеется одна плоскость с тремя направлениями скольжения, т. е. три элемента сдвига (рис. 2.1, в). Чем больше элементов сдвига в решетке, тем выше пластичность металла.

Рис. 2.1. Плоскости и направления (заштрихованные плоскости) сдвига в кристаллической решетке: а — ОЦК; б — ГЦК; в — ГПУ

Наиболее легкий сдвиг по определенным плоскостям и направлениям объясняется тем, что при таком перемещении атомов из одного устойчивого равновесного положения в другое значения затрачиваемых усилий будут минимальными, и, следовательно, будут наименьшими необходимые для этого затраты энергии.

Если нагрузку снять, перемещенная часть кристалла не возвратится на старое место и деформация сохранится. Наличие плоскостей скольжения в кристалле подтверждается при микроструктурном исследовании пластически деформированных металлов.

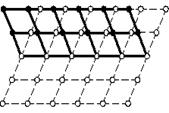

Двойникование. Скольжение или сдвиг по определенным кристаллографическим плоскостям является основным, но не единственным механизмом пластической деформации металлов. При некоторых условиях пластическое деформирование может также происходить путем двойникования. При пониженных температурах у металлов с ОЦК решеткой наблюдается переход от механизма скольжения к механизму двойникования. Сущность двойникования заключается в том, что под действием касательных напряжений одна часть зерна оказывается смещенной по отношению к другой части, занимая симметричное положение и являясь как бы ее зеркальным отражением (рис. 2.2).

Дислокационный механизм пластической деформации. Процесс скольжения не следует представлять как одновременное передвижение одной части кристалла относительно другой. Такой жесткий или синхронный сдвиг потребовал бы напряжений в сотни или даже тысячи раз превышающие по величине те, при которых в действительности протекает процесс

Рис. 2.2. Схема процесса двойникования

пластической деформации. В реальных металлах сдвигас(птилче ское деформирование) происходит при напряжениях, величина которых меньше теоретических в сотни и тысячи раз (например, для железа tтеор ≈ 2 600 МПа, а tреал ≈ 290 МПа, для меди

tтеор ≈ 1 540 МПа, а tреал ≈ 1 МПа). Такое расхождение объясняется дислокационным механизмом пластической деформации.

При дислокационном механизме пластической деформации скольжение осуществляется в результате перемещения в кристалле дислокации, когда сдвиг происходит последовательно от атома к атому вблизи ядра дислокации. В этом случае усилие сдвига значительно меньше, чем при одновременном сдвиге всех атомов.

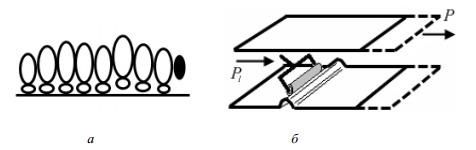

Данный процесс можно объяснить с помощью моделей движения гусеницы (рис. 2.3, а) и перемещения ковра (рис. 2.3, б).

Рис. 2.3. Дислокационный механизм пластической деформации: а — модель движения гусеницы; б — модель перемещения ковра

Гусеница перемещается путем последовательного подъема одной пары ног и перестановки их в новое место, а не за счет подъема всех ног одновременно и перемещения на шаг. Когда

все ноги гусеницы последовательно выполнят эту операцию, то она переместится на шаг (такой режим движения требует от нее значительно меньших усилий). Аналогичным образом происходит перемещение ковра по полу в случае прокатывания на нем складки, что требует значительно меньших усилий, чем, транспортировка ковра целиком.

Дислокационный механизм пластической деформации объясняетсядсулюещим образом. Атомы, расположенные в поле дислокации, возбуждены (их энергия повышена) и выведены из устойчивого положения равновесия с минимальной свободной энергией. Такое состояние кристалла является метастабильным. Поэтому для того чтобы ограниченная группа атомов в области дислокации сдвинулась и заняла новое устойчивое положение равновесия, достаточно приложить существенно меньшее напряжение, чем при их синхронном сдвиге, т. е. совершить незначительную работу и затратить при этом минимум энергии.

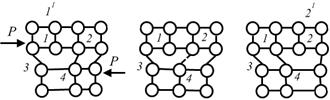

Механизм перемещения дислокации на атомном уровне представлен на рисунке 2.4.

Рис. 2.4. Схема перемещения дислокаций

Следует отметить, что силы взаимодействия атомов зависят от расстояния. В зоне дислокации расстояния атомов 3 и 4 от краевого атома 1 экстраплоскости 1 – 11 увеличены и связи между этими атомами утрачены. Под действием сдвигающей силы Р смещение плоскостей приводит к уменьшению расстояния 1 – 4 и увеличению расстояния 2 – 4. В результате этого связь между атомами 1 и 4 восстанавливается, а между атомами 2 и 4 обрывается. Дислокация перемещается на одно межатомное расстояние.

Таким образом, движение дислокации — это процесс последовательного разрыва и восстановления связей в кристаллической решетке. В результате пробега дислокации от одной границы кристалла до другой происходит смещение части кристалла на одно межатомное расстояние. Из совокупности пробегов дислокаций складывается общая деформация кристаллического тела.

1.3. Наклеп и рекристаллизация

Пластическая деформация поликристаллических тел (металлов и сплавов) имеет некоторые особенности по сравнению с пластической деформацией одного зерна (монокристалла). В поликристаллическом металле зерна (следовательно, и плоскости скольжения) имеют различную ориентировку (рис. 2.5, а). Из-за влияния соседних зерен деформирование каждого зерна не может совершаться свободно. Пластическая деформация на первой стадии начинается тогда, когда действующие напряжения превысят предел упругости. На первой стадии пластическая деформация может происходить лишь в отдельных зернах с благоприятной ориентировкой, у которых плоскости легкого скольжения совпадают с направлением максимальных касательных напряжений. В каждом зерне сдвиг происходит последовательно: сначала по одной плоскости, затем по другой и т. д. Кроме сдвига, происходит и поворот смещенных частей зерна в направлении уменьшения угла между направлениями плоскостей скольжения и направлением растягивающих сил. В результате сдвигов и поворота плоскостей скольжения зерно постоянно вытягивается в направлении растягивающих сил (рис. 2.5, б). Зерна удлиняются настолько, что напоминают волокна, поэтому структура деформированного металла называется волокнистой (рис. 2.5, в). Дальнейшая деформация (вторая стадия) приводит к дроблению зерен.

Рис. 2.5. Схема образования текстуры в поликристаллитном теле: а — исходное расположение зерен; б — изменение формы зерен при пластической деформации; в — текстура металла после деформации

В процессе межзеренных и внутризеренных сдвигов происходит искажение кристаллической решетки, удлинение и поворот зерен, их последующее дробление, что, в конечном итоге, затрудняет дальнейшее скольжение. Это вызывает возрастание сопротивления деформации. Кроме того, неравномерная деформация отдельных зерен приводит к возникновению внутренних напряжений, которые так же вызывают увеличение сопротивления деформации.

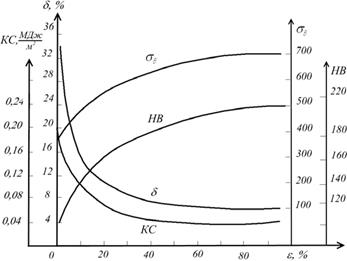

При холодной пластической деформациимиезнения структуры приводят к повышению твердости НВ и предела прочности металла σв, а также понижению его пластических (относительное удлинение δ) и вязкостных (ударная вязкость КС) свойств (рис. 2.6). Чем больше величина пластической деформации ε, тем значительнее эти изменения.

Рис. 2.6. Влияние степени деформации на механические свойства металлов

Изменение свойств и структуры металла в результате пластической деформации в холодном состоянии называется наклепом или упрочнением. Интенсивность нарастания наклепа по мере увеличения степени деформации неодинакова (в начальный момент деформирования она резко увеличивается, а затеммзеадляется ).

Наклеп не всегда является отрицательным фактором, затрудняющим процесс получения заготовки пластическим деформированием. Иногда его используют для получения изделия с необходимыми полезными свойствами (часто в сочетании с последующей термической обработкой). Так, холодной пластической деформацией можно в 2...3 раза повысить предел прочности (особенно предел текучести). Например, гвозди должны быть изготовленыти могу применяться только из наклепанного металла. Гвозди, у которых наклеп снят термической обработкой (побывавшие в печи), к применению непригодны.

Следует отметить, что наиболее прочным материалом в современной технике является нагартованная (упрочненная) стальная проволока (в немецком языке слово hard означает твердость), получаемая в результате холодного волочения при ε = 80...90 % и имеющая σв = 3 000...4 000 МПа. Такая высокая прочность не может быть достигнута легированием и термической обработкой.

Понижение пластических свойств наклепанного металла может быть очень значительным. Например, у низкоуглеродистой стали относительное удлинение δ уменьшается почти в 6 раз (с 30...35 до 5...6 %).

При определенной степени деформации металл утрачивает пластичность настолько, что дальнейшее деформирование внешним усилием может привести к его разрушению.

Возврат и рекристаллизация. Деформированный металл по сравнению с недеформированным находится в неравновесном состоянии. В таком металле даже при комнатной температуре могут самопроизвольно протекать процессы, приводящие его в более устойчивоеувтнреннее состояние. При повышении температуры скорость таких процессов возрастает.

При нагреве до сравнительно низких температур протекает процесс возврата, т. е. снятие микронапряжений и частично искажений кристаллической решетки. Изменений структуры при этом еще не наблюдается. Возврат несколько изменяет свойства наклепанного металла (понижается его прочность и повышается пластичность). Возврат происходит при температуре (0,2...0,3) Тпл, °K.

При дальнейшем нагреве в результате теплового воздействия происходит перестройка кристаллов деформированного тела, зарождение новых зерен (кристаллов) и их рост. Такой процесс называется рекристаллизацией.

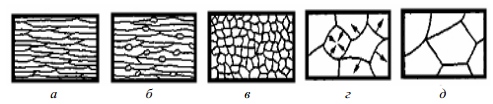

В результате рекристаллизации (рис. 2.7) образуются совершенно новые зерна, с неискаженной кристаллической решеткой. Размеры новых зерен могут сильно отличаться от исходных. Образование новых зерен приводит к резкому снижению плотности дислокаций и высвобождению энергии, накопленной при пластической деформации металла. В результате рекристаллизации металл разупрочняется и восстанавливает свои первоначальные свойства, а его зерна становятся равноосными.

Рис. 2.7. Изменения микроструктуры деформированного металла при нагреве:

а — наклепанный металл; б — начало первичной рекристаллизации; в — завершение первичной рекристаллизации; г, д — стадии собирательной рекристаллизации

Пластически деформированные металлы могут рекристаллизоваться лишь после деформации, степень которой превышает определенное критическое значение, которое называется критической степенью деформации. Для алюминия она составляет ~2 %, для железа и меди — ~5 %. Если степень деформации меньше критической, то зарождения новых зерен при нагреве не происходит.

Наименьшая температура нагрева, обеспечивающая возможность зарождения новых зерен, называется температурой рекристаллиза- ции Трекр. Рекристаллизация для технически чистых металлов происходит при температурах Трекр ≥ 0,4 Тпл, °K. Температура рекристаллизации Трекр. некоторых металлов представлена в таблице 2.1.

Таблица 2.1

Температура плавления и рекристаллизации некоторых металлов

Металл | W | Mo | Fe | Cu | Al | Zn | Pb |

tпл,ºС | 3 400 | 2 625 | 1 535 | 1 084 | |||

tрекр,ºС | 1 200 | 20 | < 20 |

Зарождение новых зерен при рекристаллизации происходит обычно на границах деформированных зерен (рис. 2.7, б). Чем выше степень пластической деформации, тем больше возникает центров рекристаллизации. С течением времени образовавшиеся центры новых зерен увеличиваются в размерах.

Рассмотренная стадия рекристаллизации называется первичной рекристаллизацией. Первичная рекристаллизация заканчивается при полном замещении новыми зернами всего объема деформированного металла (рис. 2.7, в). Первичная рекристаллизация полностью снимает наклеп, созданный при пластической деформации. Металл приобретает равноосную зернистую структуру с минимальным количеством дефектов кристаллического строения. Свойства металла после его рекристаллизации близки к свойствам отожженного металла.

После завершения первичной рекристаллизации при увеличении времени выдержки (или температуры) происходит рост одних образовавшихся зерен за счет других. Рост зерен происходит из-за того, что одни зерна постепенно увеличиваются в размерах, поглощая соседние зерна. Эта стадия рекристаллизации называется собирательной рекристаллизацией (рис. 2.7, г, д). В результате образуется небольшое число очень крупных зерен и множество мелких. Такая разнозернистость снижает механические свойства металла и является нежелательной.

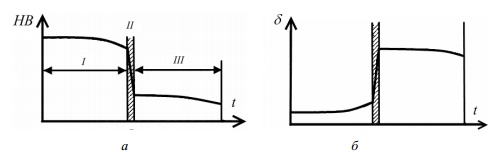

На рисунке 2.8 приведены графики изменения величины твердости НВ и характеристики пластичности δ наклепанного металла в зависимости от температуры его нагрева.

Рис. 2.8. Изменения величины твердости НВ (а) и характеристики пластичности δ (б) наклепанного металла при нагреве: I — возврат; II — первичная рекристаллизация; III — рост зерен

1.4. Холодная и горячая обработка металлов давлением

В зависимости от температурных условий деформирования различают холодную и горячую ОМД.

Холодной обработкой металлов давлением называется процесс, при котором деформирование производится при температуре ниже температуры рекристаллизации (0,4 Тпл) металла и сопровождается его наклепом.

Процесс холодной ОМД характеризуется изменением формы зерен, которые вытягиваются в направлении течения металла (волокнистая структура) и его механических свойств (по мере увеличения степени деформации характеристики прочности возрастают, а пластичности и вязкости уменьшаются).

По сравнению с обработкой давлением при достаточно высоких температурах холодное деформирование позволяет получать изделия или заготовки, характеризующиеся большей точностью размеров и лучшим качеством поверхности. Такая технология позволяет сократить продолжительность технологического цикла, облегчает использование средств механизации и автоматизации и повышает производительность труда.

Горячей обработкой металлов давлением называется процесс, при котором деформирование производиться выше температуры рекристаллизации (0,4 Тпл) и характеризуется таким соотношением скоростей деформирования и рекристаллизации, при котором рекристаллизация успевает пройти во всем объеме заготовки и микроструктура после обработки давлением оказывается равноосной без следов упрочнения.

При горячей деформации пластичность металла выше, а сопротивление деформированию примерно в 10 раз меньше, чем при холодной деформации. Кроме того, отсутствие упрочнения приводит к тому, что сопротивление деформированию (предел текучести) незначительно изменяется в процессе обработки давлением. Этим обстоятельством объясняется то, что горячую ОМД применяют для изготовления крупных деталей, поскольку при этом требуется меньшее усилие деформирования (менее мощное оборудование). Ее также целесообразно применять при обработке труднодеформируемых, малопластичных металлов и сплавов,кжа ета заготовок из литого металла. Существуют металлы (цинк, вольфрам, молибден и др.), которые из-за высокой хрупкости в холодном состоянии можно обрабатывать только методами горячей ОМД.

Горячая ОМД обеспечивает получение деталей с мелкозернистой структурой, которая повышает их прочность, ударную вязкость и усталостную прочность по сравнению с деталями с крупнозернистой структурой металла. Поэтому горячую обработку нужно заканчивать при температурах лишь немного превышающих минимальную температуру рекристаллизации. В этом случае образовавшиеся новые рекристаллизованные зерна не успевают вырасти, и структура металла получается мелкозернистой.

Несмотря на дополнительные затраты (в связи с необходимостью иметь специальное оборудование и дополнительные расходы энергии) горячая ОМД широко используется в промышленности. При горячей деформации следует поддерживать необходимую температуру в ходе самого процесса обработки давлением (особенно при производстве изделий небольшого объема и с развитой поверхностью). В этом случае процесс усложняется в связи с потерей теплоты при контакте с деформирующим инструментом.

1.5. Нагрев металла при обработке металлов давлением

Нагрев металла при ОМД влияет на качество и стоимость продукции. При нагреве металла до соответствующей температуры необходимо обеспечить равномерный нагрев слитка или заготовки по сечению и длине за минимальное время с наименьшей потерей металла в окалину иноэмкноым расходом топлива. Неправильный нагрев металла вызывает его дефекты (трещины, обезуглероживание, окисление, перегрев и пережог).

Трещины. Из-за неравномерного нагрева заготовки разность температур по ее сечению приводит к тому, что тепловое расширение между более нагретыми периферийными слоями и менее нагретыми внутренними слоями вызывает значительные напряжения внутри заготовки и появление в ней трещин. Это характерно для высокоуглеродистых, легированных и специальных сталей, имеющих низкую теплопроводность и, как правило, пониженную пластичность. Для качества изделий, получаемых горячей обработкой давлением, существенное значение имеют режимы нагрева и охлаждения. Слишком быстрое и неравномерное охлаждение также приводит к образованию трещин или к короблению вследствие термических напряжений. Чем меньше теплопроводность стали, а также массивнее и сложнее конфигурация изделия, тем медленнее следует осуществлять нагрев и охлаждение.

Окисление приводит к появлению окалины, образующейся на поверхности стальных заготовок при нагреве на воздухе или в других средах, содержащих кислород. Так, слой окалины при нагреве углеродистой стали, состоящий из FeO, Fe 2O3, Fe3O4, может составлять 1...2 % от массы заготовки, что приводит к значительной потере металла.

Обезуглероживание — уменьшение содержания углерода в поверхностных слоях стальных изделий и заготовок при нагреве в средах, содержащих кислород и водород. При нагреве, например, стали толщина обезуглероженного слоя может составлять 1,5...2 мм.

Перегрев — обратимый дефект, возникающий при нагреве стали до температуры на 100...150 ° С выше температуры, соответствующей точке АС3. Он приводит к образованию крупнозернистой структуры и снижению механических свойств изготавливаемых изделий. Перегрев может быть устранен последующей термической обработкой (отжигом).

Пережог — необратимый дефект металла или сплава, заключающийся в окислении или оплавлении границ зерен в результате значительного превышения заданной температуры нагрева (нагрев до температуры близкой к температуре плавления).

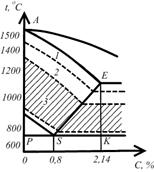

Рис. 2.9. Температурный интервал обработки давлением углеродистой стали: 1 — зона пережога; 2 — зона перегрева; 3 — область горячей обработки

Температуру начала и конца горячего деформирования определяют в зависимости от температуры плавления и рекристаллизации обрабатываемого металла.

Начальная температура горячей ОМД должна быть ниже температуры плавления, а конечная — выше температуры рекристаллизации. Так, для углеродистых сталей температуру горячего деформирования выбирают по диаграмме состояния Fe– С (рис. 2.9) на 100...200 °мСпнеиже те ратуры начала плавления (линия солидус) стали, а температуру конца деформирования — на 50...100 °С выше температуры рекристаллизации.

Выбранная технология нагрева в сочетании с правильными режимами пластической деформации и охлаждения металла значительно улучшают все характеристики готовых изделий или заготовок.

Нагревательные устройства. Оборудование, применяемое для нагрева заготовок перед обработкой давлением, подразделяется на нагревательные печи и электронагревательные устройства.

К нагревательным печам относят оборудование, в котором теплота к заготовке передается конвекцией и излучением из нагревательной камеры. Под, стены и свод такой печи выполняют из огнеупорных материалов. Необходимую температуру (до 1 300 ° С и более) в печах получают сжиганием газообразного или жидкого топлива либо с помощью электрических нагревателей. По принципу действия печи подразделяются на камерные и методические.

К камерным относят печи, имеющие одинаковую температуру по всему рабочему пространству. В таких печах загрузку и выгрузку заготовок производят по мере необходимости.

Методические печи, как правило, имеют вытянутую в одном направлении форму и загрузочное окно, где устанавливается относительно невысокая температура, а также удлиненную камеру печи, по длине которой температура повышается, вплоть до конечной (температура около окна выгрузки). Нагреваемые заготовки перемещаются с установленной скоростью от загрузочного окна до окна выгрузки. В методических печах пламенного типа поток нагревающих газов направлен навстречу движению заготовок, что способствует их равномерному нагреву.

Основными параметрами, характеризующими нагрев металла перед обработкой давлением, являются температура, при которой заготовки помещаются в печь, скорость нагрева металла, конечная температура нагрева, время выдержки при заданной температуре, общая продолжительность нагрева. Все эти показатели оказывают серьезное влияние на процесс деформации и свойства металла заготовки после ее формообразования обработкой давлением.

Температура в печи в момент ее загрузки зависит от марки стали или рода материала, а также формы, размера и профиля нагреваемой заготовки. Для стальных заготовок небольшого сечения (круглые заготовки диаметром до 100 мм) температура печи обычно составляет до 1 200...1 300 °C.

Скорость нагрева зависит, в основном, от перепада температур нагреваемой заготовки и температуры печи. Чем эта разница больше, тем больше скорость нагрева. Равномерность нагрева заготовки по сечению, в первую очередь, зависит от теплопроводности материала. Перепад температур между рабочим пространством печи и нагреваемой заготовкой в пламенных печах обычно составляет 150 °С.

Для уменьшения окисления материала заготовки, обезуглероживания и повышения производительности печи применяют так называемый «скоростной нагрев». При этом температуру печи повышают до 1 400...1 500 °С, а рабочее пространство печи существенно уменьшают. Скоростной нагрев более экономичен, чем обычный, но при этом увеличивается риск возникновения трещин в заготовке.

Кроме того, при скоростном нагреве, наряду с уменьшением времени пребывания заготовки в печи для достижения необходимой температуры, существенно возрастает скорость окисления. Чтобы уменьшить окисление при скоростном нагреве, следует избегать избытка кислорода, создавая в пространстве печи нейтральную или восстановительную атмосферу. В пламенных печах это достигается регулированием процесса сгорания топлива. Высокое содержание в атмосфере печи несгоревших СО и Н2 позволяет производить скоростной нагрев, исключая окисление поверхности заготовок.

Для экономии топлива газы, отходящие из печи, используют для подогрева горючих смесей до температуры 500...900 ° С. Это позволяет повысить эффективность работы и экономить до 35 % топлива.

В электронагревательных устройствах теплота выделяется непосредственно в самой заготовке в виде теплоты сопротивления при пропускании через нее большой силы тока (контактный нагрев) либо при возбуждении в заготовке вихревых токов в индукционных печах.

Электроконтактный нагрев обычно применяют в крупносерийном и массовом производстве для заготовок, имеющих постоянное сечение. Желательно, чтобы длина заготовок была значительно больше их диаметра. Время электроконтактного нагрева измеряется в секундах. Например, нагрев круглой заготовки диаметром 40 мм до температуры 1 200 °С происходит всего за 40 секунд.

При нагреве в индукционных печах толщина нагреваемого слоя зависит от частоты тока (чем она выше, тем более поверхностным и интенсивным будет нагрев). Поэтому для разогрева массивных заготовок иногда применяют промышленную частоту (50 Гц) тока. Глубина прогрева заготовки в этом случае может составлять 25...30 % ее толщины. Прогрев по всему сечению, т. е. центральной части заготовки, происходит за счет теплопроводности.

Нагревательные устройства имеют следующие преимущества

перед печами:

1) высокая скорость нагрева (в 10...15 раз выше, чем в печах);

2) почти полное отсутствие окалины (в 4...5 раз меньше);

3) удобство в работе;

4) легкая автоматизация;

5) экологичность.

Недостатками этих устройств являются ограничения по габаритам нагреваемых заготовок, а также необходимость для каждого типа и размера заготовки иметь соответствующий индуктор и постоянное сечение. Кроме того, КПД индукторов относительно невелик.

При выборе типа нагревательной печи или устройства учитывают также массу заготовок и серийность производства.

| Получение машиностроительных профилей. Прокатка, волочение, прессование. |

| Оптические и индуктивные энкодеры: что лучше? |

| Специальные способы литья |