Получение машиностроительных профилей. Прокатка, волочение, прессование.

2.1. Прокатка металлов

Хотя «отцом» современных методов прокатки принято считать Г. Корта, первый прокатный стан которого относится приблизительно к 1783 г., исторические документы свидетельствуют о том, что золото и серебро для чеканки монет прокатывались в листы во Франции еще в 1753 г ., а наиболее ранний документ (рисунок с описанием), характеризующий устройство для прокатки олова, оставлен Леонардо да Винчи (1495).

Способ прокатки металлов, претерпев значительные изменения, широко применяется в настоящее время (прокатке подвергают до 90 % всей выплавляемой стали и большую часть цветных металлов).

Прокатка — вид горячей или холодной ОМД, при котором металл пластически деформируется вращающимися валками.

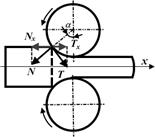

Рис. 2.10. Схема сил, действующих при прокатке

Процесс прокатки происходит за счет сил трения между вращающимся инструментом и заготовкой. Благодаряуэтом заготовка перемещается в зазоре между валками, одновременно деформируясь. В момент захвата заготовки со стороны каждого валка на нее действуют две силы: нормальная сила N (сила реакции валков) и касательная (сила трения T)(рис. 2.10).

Угол α называется углом захвата, дуга, по которой валок соприкасается

с прокатываемым металлом — дугой захвата, а объем металла между дугами захвата — очагом деформации.

Возможность осуществления прокатки заготовки характеризуется условием захвата валками и определяется следующим неравенством:

Tx › Nx,

где Tx — втягивающая сила (проекция силы трения T на горизонтальную ось х); Nx — выталкивающая сила (проекция силы реакции валков N на горизонтальную ось х).

При выполнении этого условия результирующая сила будет направлена в сторону движения заготовки.

Контактное трение существенно влияет на давление металла на валки, расход энергии при прокатке, перемещение металла при его деформировании, качество поверхности и однородность структуры прокатываемой заготовки.

Коэффициент трения при прокатке зависит от многих факторов и, в первую очередь, от состояния контактных поверхностей и условий соприкосновения (качества и вида обрабатываемого материала, температуры прокатки, наличия на его поверхности оксидов, присутствия и вида смазки, величины давления и скорости прокатки).

При горячей прокатке стали гладкими валками угол захвата равен 15...24°, при холодной — 5...8°, при горячей прокатке листов и полос из цветных металлов — 12...15°, при холодной прокатке — 2...10°.

С увеличением скорости прокатки коэффициент трения несколько снижается.

В зависимости от прокатываемого материала и температуры прокатки значение коэффициента трения при захвате заготовки валками может быть выбрано из таблицы 2.2.

Таблица 2.2

Значения коэффициента трения при захвате заготовки валками

Прокатываемый материал | Температура прокатки t, °С | Коэффициент трения f |

Медь | 0,52 | |

Латунь Л62 | 0,45 | |

Латунь Л68 | 0,38 | |

Мельхиор МН19 | 0,40 | |

Никель | 1 100 | 0,40 |

Следует отметить, что коэффициенты трения при установившемся процессе прокатки имеют существенно меньшие значения, чем при захвате валками заготовки. Поэтому, при большой степени обжатия существует возможность пробуксовывания валков относительно прокатываемой заготовки. Например, при прокатке стали, нагретой до температуры 1 000...1 200 °С f / fбукс = 1,25...2,0.

Таким образом, степень обжатия заготовки при прокатке в значительной степени определяется углом захвата или коэффициентом трения между валками и заготовкой. Для его увеличения на поверхность валков наносят риски, рифления, специальные наплавочные валики, повышая тем самым допустимую величину абсолютного обжатия.

Степень деформации при прокатке характеризуется следующими показателями: обжатием (абсолютным и относительным), уширением (абсолютным и относительным) и коэффициентом вытяжки.

Площадь поперечного сечения прокатываемой заготовки всегда уменьшается. Поэтому для определения деформации (особенно когда обжатие по сечению различно) используют показатель, называемый вытяжкой или коэффициентом вытяжки.

Величина вытяжки обычно составляет 1,1...1,6 за проход, но может быть и больше.

Продукция прокатного производства. Продукция прокатного производства широко применяется в народном хозяйстве: непосредственно в конструкциях мостов, зданий, железнодорожных путей, станинах машин и т. д. (машиностроительные профили), в качестве заготовок для изготовления деталей в механических цехах, а также заготовок для ковки и штамповки (машиностроительные заготовки).

Форма поперечного сечения прокатанного изделия называется его профилем. Совокупность различных профилей разных размеров называется сортаментом.

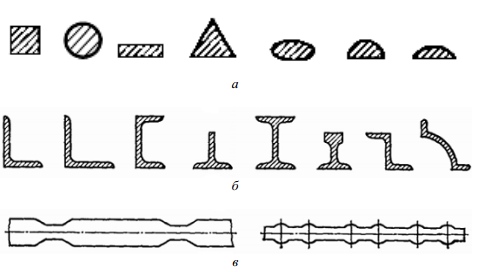

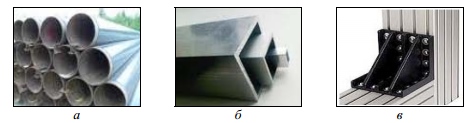

Сортамент прокатываемых профилей разделяют на пять основных групп: сортовой прокат, фасонный прокат, листовой прокат, трубы и специальные виды проката (рис. 2.11).

К сортовому относится прокат, у которого касательная к любой точке контура поперечного сечения не пересекает данное сечение (прокат круглый, квадратный, шестигранный, полосовой и др.) (рис. 2.11, а).

К фасонному относится прокат, у которого касательная хотя бы к одной точке контура поперечного сечения пересекает данное сечение (балка, швеллер, уголок и профили специального назначения) (рис. 2.11, б).

Листовой прокат подразделяют на толстолистовой (4...160 мм) и тонколистовой (0,2...4 мм). Листы толщиной менее 0,2 мм называются фольгой.

Трубы разделяют на бесшовные (диаметром 30...650 мм) и сварные (диаметром 10...1 420 мм).

К специальным видам проката относят периодические профили

(рис. 2.11, в), шары, колеса, кольца, зубчатые колеса и т. п.

Рис. 2.11. Продукция прокатного производства: а — профили сортового проката; б — профили фасонного проката; в — периодические профили

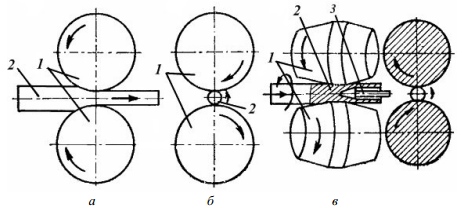

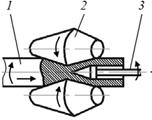

Виды прокатки. Различают три основные вида прокатки: продольную, поперечную и поперечно-винтовую (рис. 2.12).

Рис. 2.12. Схемы основных видов прокатки: а — продольная; б — поперечная;

в — поперечно-винтовая; 1 — валки; 2 — заготовка; 3 — оправка

При продольной прокатке заготовка деформируется между двумя валками, вращающимися в разные стороны, и перемещается перпендикулярно осям валков (рис. 2.12, а). Продольной прокаткой получают сортовой и листовой прокат.

При поперечной прокатке валки вращаются в одном направлении и сообщают заготовке круглого сечения при деформировании движение (вращательное — в противоположном направлении и поступательное — вдоль оси валков) (рис. 2.12, б). Данным способом производят изделия, представляющие собой тела вращения (шары, оси, шестерни и др.), накатывают зубья шестерен.

При поперечно-винтовой прокатке валки установлены под некоторым углом (6…12°) друг к другу и вращаются в одном направлении (рис. 2.12, в). В момент соприкосновения металла с вращающимися валками заготовка втягивается в сужающуюся щель и деформируется. Поперечно-винтовая прокатка была изобретена в 1885 г. братьями Маннесманн. Она является основной операцией при производстве бесшовных труб и применяется для прошивки заготовки в гильзу (толстостенную трубу), раскатки гильзы в трубу, калибровки и правки труб. Поперечно-винтовую прокатку также широко применяют для получения изделий с переменным по длине сечением.

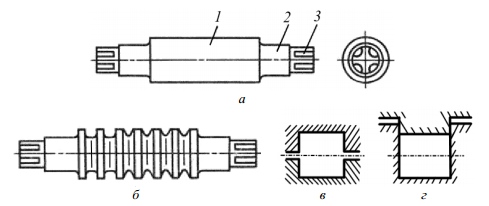

Инструмент и оборудование для прокатки. В качестве инструмента для прокатки применяют валки прокатные, конструкция которых представлена на рисунке 2.13. В зависимости от прокатываемого профиля валки могут быть гладкими (рис. 2.13, а), применяемыми для прокатки листов, лент и т. п., и калиброванными (ручьевыми) (рис. 2.13, б) для получения сортового и фасонного проката.

Рис. 2.13. Прокатные валки: а — гладкий ; б — калиброванный;

в — открытый калибр; г — закрытый калибр

Валки состоят из бочки (рабочая часть валка) 1, шеек-цапф 2 и трефы 3 (рис. 2.13, а). Шейки валков вращаются в подшипниках, которые у одного из валков могут перемещаться специальным нажимным механизмом для изменения расстояния между валками и регулирования взаимного расположения осей. Трефа, которая представляет собой крестообразные концы, предназначена для соединения валка с муфтой или шпинделем.

Ручьем называют вырез на боковой поверхности валка, а совокупность двух ручьев пары валков образует полость, называемую калибром. Калибры различают открытые и закрытые (рис. 2.13, в, г). У открытых калибров линия разъема валков находится в пределах калибра, у закрытых — вне его пределов. На каждой паречрьуевых валков обычно размещают несколько калибров. Калибры, предназначенные для уменьшения сечения прокатываемого металла, называют обжимными или вытяжными.

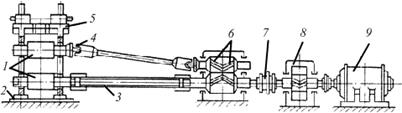

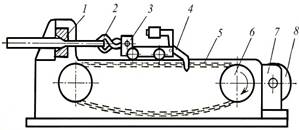

Комплект прокатных валков со станиной называется рабочей клетью. Совокупность привода, шестеренной клети, рабочих клетей (одной или нескольких) называется прокатным станом (рис. 2.14).

Рис. 2.14. Схема прокатного стана: 1 — прокатные валки; 2 — плита;

3 — трефовый шпиндель; 4 — универсальный шпиндель; 5 — рабочая клеть; 6 — шестеренная клеть; 7 — муфта; 8 — редуктор; 9 — двигатель

Прокатные станы классифицируются по трем признакам:

1) по числу и расположению валков в рабочей клети;

2) по числу и взаимному расположению рабочих клетей;

3) по роду выпускаемой продукции.

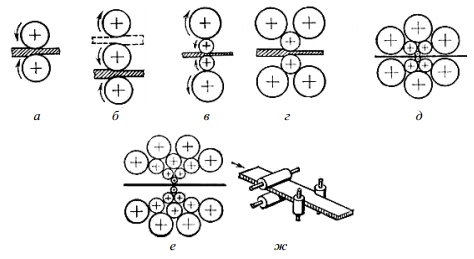

В зависимости от числа и расположения валков в рабочей клети прокатные станы подразделяются на двухвалковые (дуо-станы), трехвалковые (трио-станы), четырехвалковые (кварто-станы), многовалковые и универсальные (рис. 2.15).

Рис. 2.15. Классификация прокатных станов в зависимости от числа и расположения валков в рабочей клети: а — двухвалковые; б — трехвалковые; в — четырехвалковые; г, д, е — многовалковые; ж — универсальные

Двухвалковые станы (рис. 2.15, а) подразделяются на нереверсивные (валки вращаются только в одну сторону), применяемые для прокатки сортового металла, проволоки и тонких листов, и реверсивные (валки могут изменять направление вращения), которые применяют для прокатки крупных слитков, толстых листов и массивных профилей.

Трехвалковые станы (рис. 2.15, б) являются нереверсивными. Прокатка на таких станах производится между нижним и средним валками в одном направлении (вперед) и между верхним и средним валками в обратном направлении (назад).

Четырехвалковые станы (рис. 2.15, в) имеют четыре валка, расположенные друг над другом, из них два рабочих валка меньшего диаметра и два опорных — большего диаметра.

Многовалковые станы (рис. 2.15, г, д, е) имеют от шести до двадцати и более валков. Обычно рабочие валки малого диаметра не имеют привода, их вращение обеспечивается за счет сил трения от промежуточных приводных валков, которые, в свою очередь, опираются на опорные.

Универсальные станы (рис. 2.15, ж), кроме горизонтальных валков, имеют также и вертикальные (расположенные с одной или обеих сторон горизонтальных валков), обеспечивающие дополнительное обжатие металла в поперечном направлении.

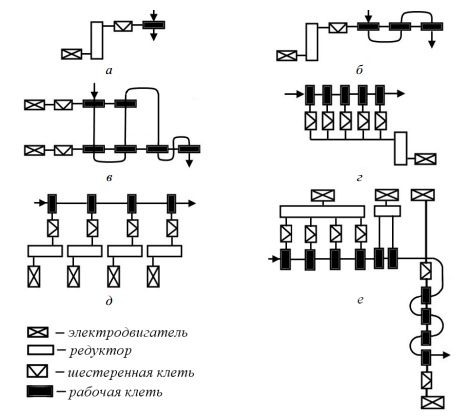

По числу и взаимному расположению рабочих клетей станы разделяют на одноклетьевые и многоклетьевые (рис. 2.16).

Одноклетьевой стан (рис. 2.16, а) имеет одну рабочую клеть и линию привода валков. К одноклетьевым станам относятся блюминги, слябинги, толстолистовые дуои трио-станы, трубопрокатные и универсальные станы.

Многоклетьевые станы имеют две и более клети. Расположение клетей может быть линейным, ступенчатым и непрерывным (полунепрерывным).

В линейных станах рабочие клети расположены на одной линии (рис. 2.16, б). К линейным станам относятся рельсобалочные и крупносортовые станы.

В ступенчатых станах (рис. 2.16, в) рабочие клети расположены в нескольких линиях (с двумя исблолмее чи расположение имеют сортовые станы.

ступеней). Такое

В непрерывных станах прокат движется прямолинейно и деформируется одновременно в нескольких клетях. Непрерывные станы делятся на станы с групповым приводом (рис. 2.16, г)

и с индивидуальным приводом (рис. 2.16, д). На рисунке 2.16, е представлена схема полунепрерывного стана. Непрерывные и полунепрерывные станы применяют в качестве заготовочных, проволочных, полосовых и листовых.

Рис. 2.16. Классификация прокатных станов по расположению и числу рабочих клетей: а — одноклетьевой; б — многоклетьевой линейный; в — ступенчатый; г — непрерывный с групповым приводом; д — непрерывный с индивидуальным приводом; е — полунепрерывный

По роду выпускаемой продукции станы делятся на обжимные, заготовочные, сортовые, рельсобалочные, проволочные, листопрокатные, трубопрошивные и станы для специальных видов проката.

Обжимные станы предназначены для обжатия стальных слитков (массой до 60 т) и цветных металлов (массой до 10 т) в крупные заготовки (блюмы и слябы). К обжимным станам относятся блюминги и слябинги с диаметром валков 800...1 400 мм .

На блюмингах получают заготовку квадратного сечения (блюм) с размерами от 450´450 до 150 ´150 мм, подвергаемую дальнейшей прокатке для получения сортовых и фасонных профилей. На слябингах производят прокат прямоугольного сечения (слябы) толщиной 65...300 мм и шириной 600...1 600 мм), который представляет собой заготовки для листа. Блюминг — мощный реверсивный дуо-стан, слябинг — мощныйниуверсальный реверсивный двухклетьевой стан (первая клеть — вертикальные валки, вторая — горизонтальные).

Заготовочные станы имеют валки диаметром 450...850 мм. На них прокатывают блюмы в сортовую квадратную заготовку сечением до 200´ 200 мм и слябы в плоскую заготовку (сутунку) сечением меньше, чем слябы. Эти станы являются станами непрерывного действия.

Сортовые станы предназначены для получения из блюмов сортового и фасонного проката: круглого и квадратного диаметром (стороной квадрата) от 8 до 150 мм , балок и швеллеров высотой 50...200 мм, уголков сечением от 20´20 до 200´200 мм, рельсов узкой колеи. Эти станы делятся на крупносортовые (диаметр валков 500...700 мм), среднесортовые (диаметр валков 350...500 мм) и мелкосортовые (диаметр валков 250...350 мм). Расположение клетей в сортовых станах может быть различное.

На заготовочных и сортовых станах заготовка последовательно проходит через ряд калибров. Разработку системы прокатки и размещения калибров, обеспечивающих получение заданного профиля проката при минимальном числе проходов, называют калибровкой валков. Одной из основных задач калибровки является расчет режима обжатия при прокатке. По назначению калибры прокатных станов разделяются на обжимные (или вытяжные), черновые (или подготовительные) и чистовые (или отделочные).

Обжимные калибры предназначены для уменьшения сечения прокатываемого металла. Чаще всего они имеют прямоугольную (в том числе квадратную), ромбическую и овальную формы.

В черновых калибрах уменьшается площадь и изменяется форма поперечного сечения прокатываемого металла (с постепенным их приближением к соответствующим параметрам готового изделия).

В чистовых калибрах учтены коэффициент линейного расширения и допуски на размеры прокатываемого профиля.

Исходя из технико-экономических показателей, для прокатки одного профиля можно применить различные схемы калибровки. Например, при прокатке квадратного и круглого профиля наиболее часто используют следующие системы калибров: «ромб – квадрат»,

«овал – квадрат» или «овал – круг». При передаче заготовки из ручья в ручей для улучшения обжатия ее кантуют на 90°.

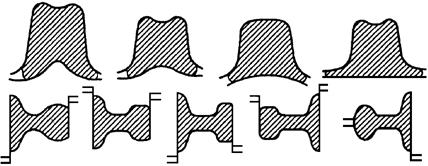

На сортовых станах заготовка после нагрева в печах последовательно проходит прокатку в 7...15 калибрах. В последнем из них и получают требуемый профиль (рис. 2.17). После резки полученный профиль охлаждают, правят в холодном состоянии, производят термическую обработку.

Рис. 2.17. Последовательность проката рельса узкой колеи на сортовом стане

Рельсобалочные станы предназначены для прокатки из блюмов рельсов широкой колеи, крупных балок, швеллеров и других профилей.

Проволочные станы предназначены для прокатки проволоки диаметром 5...10 мм (проволоку меньшего диаметра получают волочением).

Листопрокатные станы делятся на толстолистовые и тонколистовые.

Процесс прокатки толстых листов состоит из двух стадий:

1) раскатка сляба в поперечном направлении до получения необходимой ширины;

2) прокатка по длине сляба (после достижения им необходимой ширины и поворота прокатываемой полосы на 90°).

Тонколистовую сталь обычно получают путем прокатки (горячей и холодной). Горячая прокатка осуществляется на полунепрерывных и непрерывных станах. На них из слябов прокатывают листы шириной 600...2 200 мм и более и толщиной 1,2...12 мм.

После горячей прокатки рулоны травятся и затем поступают на станы холодной прокатки. Прокатка ведется со смазкой и охлаждением валков. Для снятия наклепа применяют промежуточный отжиг. Для холодной прокатки применяют реверсивные многоклетьевые четырехвалковые станы.

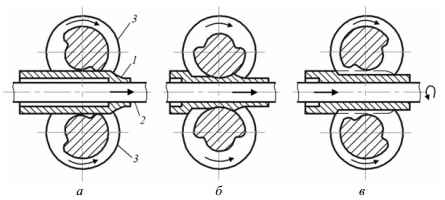

Трубопрошивные станы применяют для производства бесшовных труб. Для этого используются установки, состоящие из прошивного и пилигримового станов.

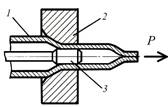

Рис. 2.18. Схема прошивки отверстия на прошивном стане: 1 — заготовка; 2 — валки; 3 — прошивень

Прошивку отверстий выполняют на прошивном стане поперечно-винтовой прокатки двумя конусообразными рабочими валками 2, оси которых пересекаются под углом 6...12° ( рис. 2.18). В валках такого стана заготовка 1 совершает движение (одновременно вращательное и поступательное) навстречу прошивню 3. При этом в заготовке возникают радиальные растягивающие напряжения, вызывающие течение металла от ее центра к периферии. В результате этого заготовка сравнительно легко прошивается прошивнем с образованием трубной заготовки (гильзы), которая передается к пилигримовому стану.

Пилигримовый стан (рис. 2.19) состоит из двухвалковой клети и подающего механизма. Направление вращения валков в этом стане противоположно направлению движения заготовки. Металл обжимается в калибре переменного сечения только за полуоборот валков. За следующий полуоборот заготовка проходит между валками без обжатия. Рабочий процесс прокатки труб на пилигримовом стане состоит в следующем: в поступающую с прошивного стана толстостенную гильзу 1 вставляют оправку 2 подающего механизма (при этом длина оправки больше длины гильзы). Гильза вместе с оправкой перемещается подающим механизмом к валкам.

Рис. 2.19. Схема процесса прокатки на пилигримовом стане: 1 — гильза; 2 — оправка; 3 — валки

Как только гильза достигает валков 3, выступ калибра захватывает ее часть (рис. 2.19, а) и обжимает ее своей рабочей частью (рис. 2.19, б). Во время прокатки валки стремятся вытолкнуть гильзу с оправкой назад, но этому препятствует подающий механизм. При этом сам механизм с малой скоростью непрерывно движется вперед. Конец оправки связан с поршнем пневматического цилиндра. После полуоборота валков гильза выходит из рабочей части калибра и становится свободной. В течение следующего полуоборота приведенный в движение поршень толкает вперед оправку с гильзой, которые при этом движении поворачиваются относительно их продольной оси на 90° ( рис. 2.19, в), и затем валки захватывают новую часть гильзы. Подающий механизм в течение одного оборота валков перемещается вперед на расстояние от 8 до 25 мм. Процесс продолжается до тех пор, пока не будет прокатана вся гильза. По окончании прокатки валки разводят, и подающий механизм обратным ходом вытягивает оправку из трубы. Освобожденная труба отводится задним рольгангом к горячей пиле, где отрезают так называемую пильгерную головку.

Станы для специальных видов проката. Периодические профили, у которых поперечное сечение заготовки изменяется по определенному закону (это изменение обычно периодически повторяется по длине), получают различными методами: продольной, поперечной и поперечно-винтовой прокаткой.

При продольной прокатке калибры между двумя валками выполняются таким образом, чтобы за один полный оборот валков

окончательно формировался один профиль на непрерывно прокатываемой заготовке, за два оборота — два и т. д. При такой прокатке длина одного профиля определяется длиной наружной окружности валка.

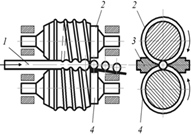

Поперечная прокатка периодических профилей отличается от продольной прокатки тем, что заготовка и готовый профиль представляют собой тела вращения. Наиболее перспективным станом для поперечной прокатки профилей является трехвалковый (рис. 2.20). Прокатка на данном стане осуществляется цилиндрическими или коническими валками, расположенными в рабочей клети стана под углом 120° друг к другу. Каждый валок может перемещаться вдоль своей оси под действием индивидуального гидравлического цилиндра (перемещение автоматически происходит одновременно на одинаковую величину для всех валков).

Валки могут быть установлены с некоторым перекосом друг относительно друга. При этом три приводных валка 1 вращают заготовку 2, которая принудительно перемещается с помощью зажимного патрона 3 в осевом направлении. Во время прокатки валки могут сближаться и расходиться на требуемое расстояние с помощью гидравлической следящей системы (в соответствии с профилем копировальной линейки) или системы ЧПУ (по заранее заданной программе). Переход от одного профиля к другому осуществляется без замены валков за счет смены копира или программы.

Рис. 2.20. Схема поперечной прокатки

Для прокатки стальных шаров диаметром 25...125 мм применяют станы поперечно-винтовой прокатки. Схема прокатки представлена на рисунке 2.21.

Рис. 2.21. Схема прокатки шаров на трехвалковом стане

Валки 2 к 4 вращаются в одном направлении. В результате этого заготовка 1 получает вращательное движение. Для осевого перемещения оси валков располагают под углом к оси вращения. От вылета из валков заготовка предохраняется центрирующими упорами 3. В валках нарезаны винтовые калибры. По характеру деформации калибр разделяется на формующий участок, где осуществляется захват заготовки и ее постепенное обжатие в шар, и отделочный участок, где шару придаются точные размеры и происходит его отделение от заготовки. Диаметр валков в 5...6 раз превышает диаметр прокатываемых шаров и составляет 190...700 мм. Производительность стана составляет 2 000...14 000 шаров в час (в зависимости от их диаметра).

Существуют и другие станы специального назначения. Например, двухвалковые станы для прокатки шестерен, станы для накатки резьбы, для прокатки ребристых труб и пр.

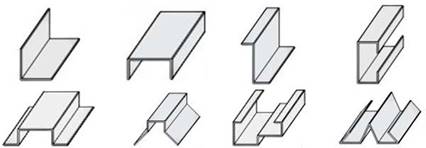

Особой разновидностью специальных станов являются роликогибочные станы. На них гнутые фасонные профили (рис. 2.22) получают в результате гибки полос в холодном состоянии. Для получения сложных профилей применяются многоклетевые роликогибочные станы, имеющие 6...20 клетей (и более) в одной линии. В отличие от прокатки при прохождении через каждую клеть площадь поперечного сечения полосы не изменяется, а изменяется только ее форма.

Рис. 2.22. Гнутые фасонные профили

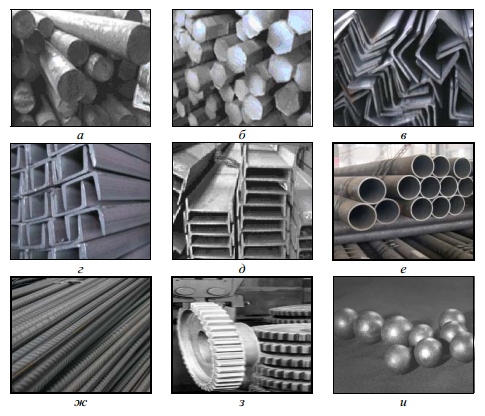

Некоторые виды продукции, выпускаемой в прокатном производстве, представлены на рисунке 2.23.

Рис. 2.23. Виды продукции прокатного производства: а — прокат круглый; б — прокат шестигранный; в — уголок равнополочный; г — швеллеры; д — двутавры; е — трубы; ж — арматура периодического профиля; з — зубчатые колеса; и — шары мелющие для шаровых мельниц

2.2. Прессование металлов

Прессование — вид горячей ОМД, при котором металл выдавливается из замкнутого объема (контейнера) через отверстие в матрице (рис. 2.24). Профиль прессованного изделия соответствует профилю сечения отверстия матрицы.

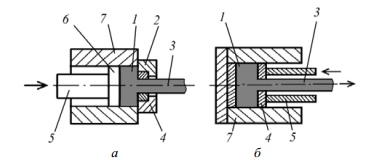

Различают два способа прессования: прямое и обратное.

При прямом прессовании направление течения металла совпадает с направлением движения пуансона (рис. 2.24, а). Заготовку 1 помещают в полость контейнера 7 и с помощью усилия пресса, действующего на пуансон 5 и пресс-шайбу 6, выдавливают металл через отверстие в матрице 4, закрепленной в держателе матрицы 2.

Рис. 2.24. Схема процесса прессования: а — прямое прессование; б — обратное прессование: 1 — заготовка; 2 — держатель матрицы; 3 — изделие; 4 — матрица; 5 — пуансон; 6 — пресс-шайба; 7 — контейнер

При обратном прессовании направление течения металла противоположно направлению движения пуансона (рис. 2.24, б). В закрытый с одной стороны контейнер 7 последовательно размещаются заготовка 1 и матрица 4. С помощью усилия пресса, действующего на полый пуансон 5 и матрицу 4, металл выдавливается через отверстия в матрице и пуансоне.

При прямом прессовании требуется прикладывать значительно большее усилие, поскольку часть его затрачивается на преодоление сил трения при перемещении металла заготовки внутри контейнера. Поэтому значительная часть металла заготовки не может быть выдавлена из контейнера. Остающаяся часть металла (прессостаток) составляет обычно 18...20 % от массы заготовки (в некоторых случаях — 30...40 %). Преимуществом этого вида прессования является простота его схемы.

По сравнению с прямым усилие при обратном прессовании на 25...30 % меньше, а пресс-остаток составляет 5...6 %. Однако сложность конструкции пресса и ограниченность размеров получаемых изделий по длине препятствуют широкому применению способа обратного прессования.

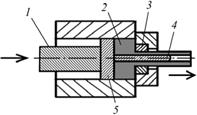

Методом прессования изготавливают сплошные и полые профили (рис. 2.25). При этом в заготовке необходимо предварительно получить сквозное отверстие. Часто отверстие в заготовке прошивают на том же прессе, на котором получают окончательное изделие (профиль). В процессе прессования при движении пуансона 1 с пресс-шайбой 5 металл заготовки 2 выдавливается в зазор между матрицей 3 и иглой 4.

Рис. 2.25. Схема прессования полого профиля: 1 — пуансон; 2 — заготовка; 3 — матрица; 4 — игла; 5 — пресс-шайба

Исходными заготовками при прессовании являются слитки или прокат из углеродистых и легированных сталей, а также из цветных металлов (медь, алюминий, магний, титан, цинк, никель, цирконий, уран, торий) и сплавов на их основе.

Состояние поверхности заготовки оказывает значительное влияние на качество поверхности и точность прессованных

профилей. Поэтому, как правило, заготовку предварительно обтачивают на станке, а после нагрева ее поверхность тщательно очищают от окалины.

Инструмент для прессования — это контейнеры, матрицы, пресс-шайбы, иглы, которые работают при больших удельных давлениях (до 1 500 МПа) и высоких температурах. Температурный интервал прессования цветных металлов составляет 500...900 °С, а сталей, никелевых и титановых сплавов — 1 000...1 250 °С. Поэтому для изготовления инструмента применяют материалы с повышенными жаростойкостью и прочностными характеристиками (высококачественные легированные инструментальные стали ХНВ, 5ХНМ, твердый сплав ВК8 и др.). В этой связи стоимость комплекта инструмента для получения пустотелых профилей иногда достигает 15 % от стоимости прессового оборудования.

Для увеличения срока службы инструмента на поверхность заготовки наносят технологические смазки. Помимо повышения срока службы инструмента, их использование приводит к снижению усилия деформирования, уменьшению неравномерности течения металла и повышению качества поверхности прессуемых изделий.

Выбор состава смазки зависит от обрабатываемого материала. В состав смазки может входить графит, добавляемый в минеральные масла, канифоль и т. п. Для стали, сплавов никеля и титана, прессование которых осуществляют при высоких температурах, в качестве смазки применяют стекло.

Оборудование для прессования — это горизонтальные и вертикальные гидравлические прессы (усилие — 3...250 МН, рабочее давление жидкости — до 40 МПа). Горизонтальные гидравлические прессы являются наиболее приемлемыми, поскольку позволяют получать изделия неограниченной длины.

Технологический процесс прессования включает следующие операции:

1) подготовка заготовки к прессованию (разрезка, предварительное обтачивание);

2) нагрев заготовки с последующей очисткой от окалины и нанесение смазки;

3) размещение заготовки в контейнере, установка матрицы, пуансона, пресс-шайбы и иглы;

4) непосредственное прессование;

5) отделка изделия (отделение пресс-остатка, разрезка, зачистка, термическая обработка и т. п.).

Процесс прессования характеризуется: коэффициентом вытяжки, степенью деформации и скоростью истечения металла из отверстия матрицы.

Обычно коэффициент вытяжки λ при прессовании стали составляет 8...80, а для меди, алюминия и некоторых сплавов цветных металлов — 450...700.

Степень деформации при прессовании она может составлять 95 %.

Скорость истечения металла при прессовании медных труб составляет 1,2...5 м/с, алюминиевых прутков — 25 м/с, стальных — 6...8 м/с. Малопластичные материалы (например, сплавы магния) прессуются со скоростью истечения 0,015...0,05 м/с. Превышение указанных скоростей истечения металла приводит к образованию поперечных трещин и разрывов.

Рис. 2.26. Профили изделий, получаемых прессованием

Изделия, получаемые прессованием, могут иметь разнообразные профили (рис. 2.26). Следует отметить, что некоторые из них получить другими способами невозможно. При этом точность и чистота поверхности прессованных изделий выше, чем у изделий, полученных методом прокатки.

Прессованием изготавливают изделия разнообразного сортамента из цветных металлов и сплавов, в том числе прут диаметром 3...250 мм, трубы диаметром 20...400 мм со стенками толщиной 1,5...12 мм и другие профили (рис. 2.27).

Из углеродистых сталей 20, 35, 45, 50, конструкционных 30ХГСА, 40ХН, коррозионно-стойких 12Х18Н10Т и других высоколегированных сталей прессуют трубы с внутренним диаметром 30...160 мм с толщиной стенки 2...10 мм, профили толщиной 2...2,5 мм и линейными размерами поперечныхеснеичй до 200 мм.

Рис. 2.27. Виды продукции из алюминиевых сплавов, полученной прессованием: а — трубы; б — стандартные профили общего назначения — квадрат; в — специальные конструкционные профили

К преимуществам процесса прессования относятся следующие:

1) возможность получения изделий из металлов и сплавов с низкой пластичностью, которые невозможно получить методом прокатки;

2) возможность получения профилей сложного поперечного сечения;

3) изготовление широкого сортамента изделий на одном и том же прессовом оборудовании (заменяются только матрицы);

4) высокая производительность процесса.

Недостатками процесса прессования являются следующие:

1) повышенный расход металла из-за потерь в виде прессостатка и высокая энергоемкость процесса;

2) неравномерность (в некоторых случаях) механических свойств по длине и поперечному сечению изделия;

3) высокая стоимость и низкая стойкость прессового инструмента.

2.3. Волочение металлов

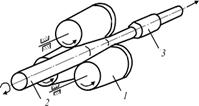

Волочение — вид ОМД, заключающийся в протягивании заготовок через постепенно сужающееся отверстие в специальном инструменте, называемом волокой или фильерой (рис. 2.28). Волочение осуществляется, главным образом, в холодном состоянии. При волочении длина заготовки увеличивается, а поперечное сечение уменьшается, приобретая форму отверстия.

Волочением получают сплошные и полые профили (рис. 2.29). Волочение труб можно выполнять без оправки (для уменьшения внешнего диаметра) и с оправкой (для уменьшения как внешнего диаметра, так и толщины стенки). На рисунке 2.30 показана схема волочения трубы 1 на длинной закрепленной оправке 3. В этом случае профиль полученной трубы определяется зазором между волокой 2 и оправкой 3.

Рис. 2.28. Схема волочения прутка: 1 — волока; 2 — заготовка

Рис. 2.29. Профили, получаемые волочением

Рис. 2.30. Схема волочения трубы: 1 — заготовка трубы; 2 — волока; 3 — оправка

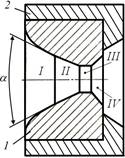

Рис. 2.31. Конструкция волоки: 1 — волока; 2 — обойма

Основной инструмент при волочении — волоки различной конструкции. Конструкция волоки представлена на рисунке 2.31. Отверстие волоки имеет сложную конфигурацию и состоит из четырех основных зон: смазывающей зоны I, деформирующей зоны II, калибрующей зоны III и выходной зоны IV. Калибрующую зону обычно выполняют цилиндрической формы, а остальные — конической. Угол рабочего конуса α деформирующей зоны зависит от твердости обрабатываемого материала, от сечения заготовки, а также от коэффициента контактного трения. Этот угол составляет для прутков 6...18°, для труб — 10...24°. Ширина цилиндрического пояска калибрующей зоны обычно равна 2...10 мм.

Исходными материалами при волочении являются горячекатаные прутки, сортовой прокат, проволока и трубы из сталей, цветных металлов и сплавов.

Волоки работают при больших напряжениях, которые сочетаются с износом при протягивании. Поэтому для волочения прутков и труб больших размеров волоки изготавливают из инструментальных сталей (У10, У12, ШХ15, Х12М и др.), для получения проволоки диаметром менее 0,6 мм — из твердых сплавов (ВК3, ВК6, ВК8, ВК10, ВК15) и технических алмазов.

Для уменьшения трения в волоке заготовки смазывают минеральным маслом, эмульсией или графитом. Смазка способствует получению чистой поверхности изделия и снижению усилий, затрачиваемых на волочение.

Процесс волочения осуществляют, как правило, при комнатной температуре. Выделяющееся при деформации металла тепло отводят непрерывным охлаждением волоки эмульсией, водой или воздухом. В процессе волочения металл наклепывается и приобретает волокнистое строение (текстуру). Это приводит к изменению механических свойств металла. Так, при волочении стальной проволоки, содержащей 0,5 % С, со степенью деформации до 80 % предел прочности при растяжении σв увеличивается с 900 до 1 480 МПа.

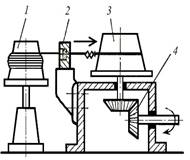

Оборудованием для волочения являются волочильные станы, которые, в основном, подразделяются на барабанные и цепные.

Барабанные станы (рис. 2.32) применяются для волочения проволоки, а также труб небольшого диаметра, наматываемых в бухты. Исходную заготовку бухты укладывают на вертушку 1.

Рис. 2.32. Схема барабанного волочильного стана: 1 — вертушка; 1— волока; 3 — барабан; 4 — привод

Предварительно заостренный конец проволоки пропускается через отверстие волоки 2 и закрепляется на барабане 3, который приводится во вращение от электродвигателя через редуктор и зубчатую передачу 4. Кроме станов для однократного волочения существуют станы и для многократного волочения, которые имеют до 20 барабанов с установленными перед ними волоками.

Цепные станы с прямолинейным движением тянущего устройства (рис. 2.33) применяют для волочения прутков и труб, которые не могут наматываться в бухты. На этом стане через отверстие волоки 1 пропускают конец прутка и захватывают его клещами 2, которые закреплены на каретке 3. Каретка через тяговый крюк 4 перемещается пластинчатой цепью 5, приводимой в движение от звездочки 6, которая вращается от электродвигателя 8 через редуктор 7.

Технологический процесс волочения включает следующие операции:

1) предварительный отжиг заготовок для получения мелкозернистой структуры металла и повышения его пластичности;

2) удаления окалины с поверхности заготовки;

3) непосредственное волочение;

4) рекристаллизационный отжиг для устранения наклепа;

5) отделка готовой продукции (обрезка концов, правка, и др.).

Рис. 2.33. Схема цепного волочильного стана: 1 — волока; 2 — клещи; 3 — каретка; 4 — тяговый крюк; 5 — пластинчатая цепь; 6 — звездочка; 7 — редуктор; 8 — электродвигатель

Процесс волочения характеризуется: коэффициентом вытяжки, степенью деформации и скоростью волочения.

Как правило, коэффициент вытяжки λ составляет 1,25...1,45, а степень деформации — 30...35 % (за один проход). При необходимости получить большую величину степени деформации производят многократное волочение. В этом случае полученный в процессе предыдущих операций наклеп снимают отжигом. Затем проводят все подготовительные операции и повторяют процесс до получения изделия нужного сечения.

Скорость волочения vв — скорость прохождения металла через отверстие в волоке. Чем больше скорость волочения, тем выше производительность оборудования. Скорость определяется, главным образом, возможностью отвода тепла и допустимой температурой металла при волочении. Скорость волочения на цепных станах при обработке относительно коротких прутков (5...8 м) составляет 0,03...0,65 м/с, при волочении длинных прутков — 1,5...2 м/с. Скорость волочения на барабанных станах однократного волочения обычно составляет 0,7...4 м/с, а на станах многократного волочения, имеющих до 30 волок, она может достигать 20 м/с.

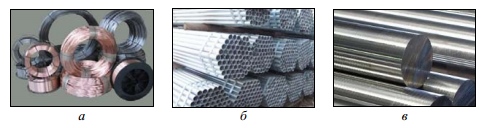

Сортамент изделий, изготовляемых волочением, включает: проволоку диаметром 0,002...10 мм (рис. 2.34, а) и фасонные профили (сегментные, призматические и фасонные шпонки, призматические и фасонные направляющие, шлицевые валики, опорные призмы, ножи и т. д.). Волочением калибруют стальные трубы диаметрами от капиллярных до 500 мм (рис. 2.34, б), а также стальные прутки диаметром 3...150 мм (рис. 2.34, в).

Рис. 2.34. Виды продукции, полученной волочением: а — проволока; б — трубы; в — прутки

Волочение обеспечивает точность размеров (стальная проволока диаметром 1,0...1,6 мм имеет допуск 0,02 мм ), высокое качество поверхности, большую степень упрочнения и позволяет получать тонкие профили.

| Оптические и индуктивные энкодеры: что лучше? |

| Специальные способы литья |

| Литейные сплавы |