Электрические печи сопротивления. Виды, типы электрических печей.

1.1. Общие сведения и классификация печей сопротивления

Электрические печи сопротивления по способу превращения электрической энергии в тепловую разделяются на печи косвенного действия и установки прямого нагрева.

Печи сопротивления косвенного нагрева являются наиболее массовыми представителями электротермического оборудования и вместе с тем весьма разнообразны по технологическому назначению и конструкциям.

По технологическому назначению печи сопротивления косвенного нагрева можно разделить на три группы:

1. термические печи для различных видов термической и термохимической обработки черных и цветных металлов, стекла, керамики, металлокерамики, пластмасс и других материалов;

2. плавильные печи для плавки легкоплавких цветных металлов и химически активных тугоплавких металлов и сплавов;

3. сушильные печи для сушки лакокрасочных покрытий, литейных форм, обмазок сварочных электродов, металлокерамических изделий, эмалей и т. п.

По температурному режиму печи сопротивления разделяются на низкотемпературные (600–650 oС), среднетемпературные (1200–1250 oС ) и высокотемпературные (выше 1250 oС).

По характеру работы печи сопротивления делятся на печи периодического действия (садочные) и печи непрерывного действия (методические).

Печи периодического действия работают циклично. Цикл работы включает в себя загрузку, тепловую обработку и выгрузку. За время нахождения в печи нагреваемое тело занимает неизменное положение.

В печах непрерывного действия нагреваемые тела непрерывным потоком проходят печь и за время перемещения нагреваются по заданному закону. Печи непрерывного действия имеют большую производительность по сравнении с печами периодического действия и поэтому применяются преимущественно в массовых поточных производствах.

Конструктивно садочные печи делятся на камерные, шахтные, колпаковые, колодцевые, элеваторные и печи-электрованны, а методические – на конвейерные, толкательные, рольганговые, барабанные, карусельные и протяжные.

В связи с наличием в электрических печах зон с высокой температурой в них помимо обычных конструкционных и электротехнических материалов применяют также специфические материалы, способные работать при этой температуре и обладающие необходимыми для этого свойствами. К ним относятся огнеупорные и теплоизоляционные материалы, а также материалы для нагревательных элементов.

Огнеупорные материалы используются для формирования рабочего пространства печи – её камеры или ванны. Они образуют огнеупорную кладку – внутреннюю часть футеровки печи.

Требования, предъявляемые к огнеупорным материалам:

1. огнеупорность, т. е. способность без деформации и оплавления выдерживать высокие температуры (>1580 oС);

2. механическая прочность при высоких температурах: огнеупорный слой кладки должен выдерживать массу загрузки, тары, транспортирующих устройств, на нём крепятся нагревательные элементы;

3. термическая устойчивость – способность, не растрескиваясь, выдерживать резкие колебания температуры;

4. малая электрическая проводимость. В электрических печах огнеупорный материал часто служит электрическим изолятором, так как на внутренней поверхности огнеупорной кладки монтируются нагреватели;

5. малая теплопроводность: чем меньше теплопроводность, тем легче изготовить кладку печи с малыми тепловыми потерями, не увеличивая чрезмерно толщину стен;

6. химическая нейтральность: огнеупорные материалы должны быть химически нейтральными к нагреваемому в печи материалу, к нагревателям и газовой среде, заполняющей рабочее пространство печи.

Для печей сопротивления основными огнеупорными материалами являются шамот, динас и хромомагнезит.

Назначение тепловой изоляции в электрических печах – снижение тепловых потерь через стенки печи. Поэтому основное требование, предъявляемое к теплоизоляционным материалам, – малый коэффициент теплопроводности при достаточной огнеупорности. Теплоизоляционные материалы представляют собой рыхлые лёгкие массы или пористые изделия (кирпичи, блоки, плиты).

Наиболее широко применяются следующие теплоизоляционные материалы: диатомит, шлаковые и минеральные ваты, перлит, зонолит, различного рода комбинированные материалы на основе асбеста.

Нагревательные элементы являются основным узлом конструкции печи сопротивления, определяющим надёжность работы печи.

Материалы для нагревательных элементов выбирают в соответствии с требуемой температурой и атмосферой печи. Эти материалы должны обладать жаростойкостью, т. е. способностью не окисляться при высоких температурах, достаточной жаропрочностью и обрабатываемостью.

К материалам для нагревательных элементов, кроме того, предъявляют специфические требования, вытекающие из особенностей их работы.

1. Высокое удельное электрическое сопротивление. При малом удельном электрическом сопротивлении нагреватель, питаемый от сети 380 или 220 В, получается чрезмерно большой длины и малого сечения. Такой нагреватель трудно разместить в печи; кроме того, нагреватель малого сечения имеет небольшой срок службы.

2. Малый температурный коэффициент электрического сопротивления. Если материал обладает значительным температурным коэффициентом, то получается большая разница в электрическом

3. Постоянство электрического сопротивления. Материал не должен подвергаться «старению» – увеличению сопротивления с течением времени. В результате «старения» нагревателей уменьшается мощность печи.

Виды нагревателей: спиральные, зигзагообразные, ленточные, трубчатые (ТЭНы).

Основными материалами для нагревателей промышленных электропечей сопротивления являются хромоникелевые (нихромы), хромоалюминиевые и хромоникельалюминиевые (нихромы с алюминием) сплавы.

1.2. Типы и конструкции печей сопротивления

Печи периодического действия разнообразны по конструкциям; их применяют в индивидуальном или мелкосерийном производстве. Из них наиболее широко распространены камерные, шахтные, колпаковые, печи с выдвижным подом, элеваторные и термические электропечи-ванны.

Камерные электропечи (рис. 1.1) сопротивления предназначаются для различных видов термической обработки изделий из металлов. Печь представляет собой камеру по мощности от нескольких десятков до 160 кВт. Выполняются на напряжение 220–380 В.

Стены камеры печи выложены огнеупорным материалом и тепловой изоляцией. Огнеупорный слой кладки формирует (кирпичами, блоками) рабочее пространство печи, несёт нагревательные элементы печи и загружаемые в печь изделия. Тепловая изоляция в виде кирпичей, блоков, плит или засыпки служит для ограничения тепловых потерь.

Рис. 1.1. Камерная электропечь

Загрузка изделий осуществляется вручную, краном или с помощью загрузочных механизмов, устанавливаемых перед дверцей печи. При большой производительности и для тяжёлых загрузок выпускают камерные печи с механизированной загрузкой и выгрузкой изделий. Кoнтpoль и peгулиpoвaниe тeмпepaтуpы в элeктpoпeчи ocущecтвляeтcя элeктpoнным блoкoм упpaвлeния c цифpoвoй индикaциeй тeмпepaтуpы, кoтopый выпoлнeн в видe oтдeльнoгo aгpeгaтa и взaимoдeйcтвуeт c тepмoпapoй, уcтaнoвлeннoй в paбoчeй кaмepe элeктpoпeчи.

Основной эксплуатационный недостаток камерных печей (немеханизированных) – трудность загрузки и выгрузки изделий. Тепловой КПД печей существенно зависит от технологического процесса, но обычно не превышает 65–70 %.

Рис. 1.2. Шахтная печь

Шахтные электропечи (рис. 1.2) применяют в мелкосерийном производстве для различных видов термообработки длинномерных, крупногабаритных или мелких изделий в корзинах. Форма рабочего пространства печи и его размеры определяются формой и габаритами загрузки. Печи выпускаются круглого и квадратного сечений на разные размеры рабочего пространства и различные температуры. Рабочее пространство печи перекрывается крышкой, которая может иметь ручной, пневматический, гидравлический или электромеханический привод. К печам поставляется система автоматического поддержания температуры в рабочей камере в диапазоне до 1200 °С. Предусмотрена система сигнальной индикации за работой печи и визуальный контроль над текущей температурой в рабочей камере. В качестве нагревателей используются нагреватели из сплавов высокого сопротивления (Х20Н80, Х23Ю5Т). Печи с глубиной камеры более 600 мм выполняются многозонными. При повышенном требовании к равномерности распределения температуры по объему, а также при работе с контролируемыми атмосферами комплектуются печными вентиляторами.

Рис. 1.3. Колпаковая печь

Колпаковые печи (рис. 1.3) являются оптимальным вариантом оборудования для отжига (светлого отжига) листового проката, ленты и проволоки в бунтах. Основными конструктивными элементами колпаковых печей являются один или несколько стационарных футерованных стендов, на которые устанавливают изделия, муфель, применяемый в случае необходимости проведения термообработки в защитной среде или вакууме, футерованный нагревательный колпак, колпак ускоренного охлаждения. Haгревательные элементы размещаются на внутренней поверхности боковых стенок колпака. В стендах устанавливаются печные вентиляторы, осуществляющие замкнутую циркуляцию печной атмосферы. В печах с защитной средой между колпаком и стендом, а также между муфелем и стендом имеются песочные затворы. Электроэнергию подводят к стенду, а нагреватели колпака подключают через контактные соединения при посадке колпака на стенд. Точная посадка колпака на стенд достигается с помощью направляющих стоек. Один нагревательный колпак может обслуживать несколько стендов. Наиболее рациональный вариант комплектации: на один нагревательный колпак три стенда, три муфеля и два колпака ускоренного охлаждения. В комплект поставки входят установка газоприготовления, шкафы управления, силовые шкафы.

Рис. 1.4. Печь с выдвижным подом

Печи с выдвижным подом (рис. 1.4) являются механизированной модификацией камерных печей. Под печи (футерованная тележка с загруженными изделиями) перемещается в камеру и обратно после осуществления нагрева. Нагреватели располагаются на стенках камеры и на поду (тележке). Питание к подовым нагревателям подводится с помощью контактных устройств

или гибкими кабелями. Печи этого типа применяются для отжига крупногабаритных изделий – отливок, сварных изделий, проката.

Рис. 1.5. Элеваторная печь

Элеваторная печь (рис. 1.5) так же имеет выдвижной под, который поднимается в печную камеру при помощи специального подъёмного стола. Применяются для отжига чугунных изделий.

Электрические печи-ванны (рис. 1.6) применяются для термической обработки ответственных длинномерных и тонкостенных металлических изделий в индивидуальном и мелкосерийном производстве. Нагрев в них осуществляется жидкими теплоносителями (маслом, щёлочами, расплавами солей).

Рис. 1.6. Электрическая печь-ванна

Электрическая печь- ванна имеет вид шахтной печи со встроенной в рабочее пространство ванной или тиглем.

Особенно широко распространены электродные соляные ванны; в них одновременно обеспечивается быстрый, равномерный и безокислительный нагрев изделий. Подбором состава солей можно также проводить и термохимическую обработку (цементацию, азотирование, борирование и т. п.). На рис. 1.7 и 1.8 изображены печи для цементации и азотирования.

Рис. 1.7. Печь для цементации

Рис. 1.8. Печь для азотирования

Печи непрерывного действия (методические) характерны тем, что изделия (или материалы) в процессе нагрева перемещаются от загрузочного проёма к разгрузочному.

Рис. 1.9. Конвейерная печь

Конвейерные печи (рис. 1.9) В них изделия перемещаются внутри рабочего пространства печи, представляющего собой длинную прямоугольную камеру на конвейерной ленте из жаропрочного материала. Конвейерная лента натянута на барабаны, один из которых ведущий. Вал ведущего барабана через приводной механизм связан с электродвигателем постоянного или переменного тока. Натяжение конвейерной ленты осуществляется со стороны ведомого барабана специальным устройством – натяжной станцией, обеспечивающей изменение расстояния между осями барабанов при удлинении конвейерной ленты во время её работы.

Конвейерные печи применяют для различных видов термической обработки изделий из чёрных и цветных металлов, для пайки медными припоями, сушки и других процессов, температура которых не превышает 1000–1100 С.

Барабанные электропечи. Барабанная электропечь (рис. 1.10) предназначена для закалки мелких стальных изделий, имеющих округлую, без острых кромок форму. Составные части: барабан, поворотная рама с приводом вращения барабана, основание печи, камера нагрева, устройство загрузки со шнековым питателем, устройство разгрузки, домкрат, уплотнитель, площадка обслуживания, шкаф управления.

Рис. 1.10. Барабанная печь

Барабан предназначен для сушки и перемещения нагреваемых материалов от загрузки к выгрузке и конструктивно выполнен в виде трубы. Внутренняя поверхность первой зоны барабана снабжена прямыми лопастями, назначение которых более равномерное распределение массы по объему барабана. В остальных четырех зонах барабана лопасти загнуты, что значительно улучшает условия перемешивания. В пятой зоне предусмотрено место для загрузки мелющих тел, используемых при дополнительном измельчении массы. Камера нагрева представляет собой металлоконструкцию, футерованную изнутри шамотно-волокнистым огнеупорным материалом. Камера оборудована открываемыми поворотными боковыми стенками, обеспечивающими доступ к внутреннему пространству и нагревателям камеры. Нагреватели располагаются на дне и боковых стенках камеры и выполнены из алюмохроможелезистого сплава. Вся камера по длине разбита на 5 температурных зон. Устройство загрузки со шнековым питателем присоединяется к загрузочной стороне барабана и служит для подачи материала. Разгрузочное устройство выполнено с вибратором и присоединяется к барабану со стороны выхода готового продукта. Шкаф управления выполнен в отдельном корпусе. В шкафу управления размещена электроаппаратура, которая обеспечивает управление механизмами печи.

Рис. 1.11. Карусельная печь

Карусельные печи (рис. 1.11) имеют кольцевой вращающийся под, на который через загрузочный проём подаются изделия. Перемещаясь вместе с кольцевым подом, изделия нагреваются и, совершив почти полный оборот, выгружаются через разгрузочный проём.

Протяжные печи (рис. 1.12) предназначаются для термической обработки проволоки, ленты, тонкостенных труб из чёрных и цветных металлов. Перемещение изделий в печи осуществляется протяжкой от специальных протяжных или намоточных устройств, находящихся перед загрузочными и разгрузочными проёмами печи. Протяжные печи выполняются вертикальными,

горизонтальными и башенными.

Рис. 1.12. Протяжная печь

1.6. Способы измерения температур в печах сопротивления

Для определения температуры используют косвенные методы, основанные на измерении таких физических величин, которые однозначно связаны с температурой и могут быть легко измерены.

Область измерения температуры делится на две:

1) Термометрия – до 500–600°С.

2) Пирометрия – для более высоких температур.

В соответствии с этим применяемые приборы называются термометры и пирометры.

Для измерения температуры используют:

- дилатометрический и биметаллический термометры;

- термометры сопротивления;

- термоэлектрические термометры и пирометры;

- пирометры излучения.

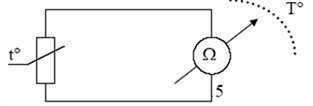

Термометры сопротивления

В них используется зависимость от температуры электрического сопротивления чувствительного элемента, т. е. датчика. Комплект термометра сопротивления включает: чувствительный элемент (датчик) и измерительное устройство, тем или иным путем определяющее сопротивление датчика.

Измерительным устройством является разновидность омметра, который градуирован в градусы. Датчик представляет собой проволочный резистор, защищённый от воздействия окружающей среды газонепроницаемым кожухом. Материал для резистора должен обладать следующими свойствами:

- иметь высокий и по возможности постоянный ТКС, этим обеспечивается чувствительность и линейность характеристики прибора;

- устойчивость физических и химических свойств в условиях нагрева;

- высокое удельное электрическое сопротивление – это позволяет сократить погрешность измерения, связанную с изменяющимся сопротивлением измерительных проводов;

- воспроизводимость в больших количествах с неизменными физическими свойствами.

Рассмотренные требования оказываются настолько жесткими, что им удовлетворяют немногие металлы: медь (до 180 °С), платина (до 650 °С).

Рис. 1.17. Термометр сопротивления

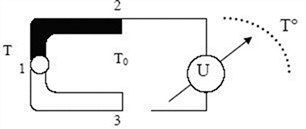

Термоэлектрические преобразователи (ТП)

В них используется зависимость от температуры величины термоЭДС, возникающей в месте спая двух разнородных металлов. Комплект включает в себя чувствительный элемент (термопару), измерительное устройство, реагирующее на напряжение термопары, соединительные провода.

Рис. 1.18. Термоэлектрический преобразователь

Термопара состоит из двух разнородных термоэлектродов, спаянных в точке 1. Данный спай называется концом термопары. Он помещается в ту точку, температуру в которой надо измерить. Точки 2, 3 называются холодным или свободным концом. Температура в них одинаковая (Т°). ЭДС, вырабатываемая термопарой, не зависит от геометрических размеров и формы электродов, а также от материала соединительных проводов. ЭДС вырабатываемая термопарой, зависит только от температуры горячего и холодного конца и материала, из которого сделана термопара.

Зависимость ЭДС термопары от Т, снятая при температуре свободного конца 0° называется градуировочной кривой. Данная кривая нелинейная. Для термопар различных типов градуировочные кривые стандартизированы. Так как в реальных условиях температура рабочего конца редко бывает, равна нулю, поэтому процесс измерения температуры посредством термоэлектрического пирометра требует введения поправки на температуру свободных концов. Для термоэлектродов термопар был разработан ряд материалов. Данные материалы должны отвечать следующим условиям:

- иметь высокую термоЭДС и, по возможности, линейную градуировочную кривую;

- обладать устойчивостью химических и физических свойств в условиях нагрева;

- обладать высокой электропроводностью. Выполнение данного требования позволяет сократить погрешность измерения, вызванную падением напряжения на изменяющемся внутреннем сопротивлении термопары;

- обладать малой инерционностью;

- должны воспроизводиться в больших количествах с неизменными физическими свойствами.

Конструкции и материалы для изготовления термопар весьма разнообразны (рис. 1.19) и определяются физическими и химическими свойствами веществ, температуру которых необходимо измерять.

Рис. 1.19. Конструкции термопар

Термопары платиновой группы наиболее дорогие. Их используют при t°>1000°C. Наиболее чувствительная – хромель-копель. Термопара платинородий-платинородий, сплав никель-кобальт, кремний-алюминий при t° до 100 °С имеют термоЭДС = 0, при работе с ними не требуется вводить поправку на температуру свободных концов.

Пирометры излучения

Рис. 1.20. Пирометр излучения

Используют зависимость величины и спектра излучения от температуры данного тела. Применяют в тех случаях, когда непосредственный контакт датчика температуры и объекта измерения нежелателен или невозможен. Такие случаи встречаются при очень высокой температуре объекта измерения, при размещении объекта в агрессивной среде или при измерении температуры подвижных объектов. Энергия, излучаемая данным телом, характеризуется коэффициентом лучеиспускания. Данный коэффициент характеризует оптические свойства тела. Наибольшей излучающей способностью обладает абсолютно черное тело.

Реальные объекты имеют различные коэффициенты лучеиспускания. Учесть все многообразие данных коэффициентов при производстве пирометров не представляется возможным. Поэтому все пирометры излучения градуируются по излучению абсолютно черного тела.

При измерении температуры реального тела пирометры дают погрешность измерения, обусловленную отличием коэффициента лучеиспускания этих тел от 1. Такая погрешность называется погрешностью на неполноту излучения.

Пирометры имеют три разновидности:

1. радиационные;

2. яркостные (оптические);

3. цветовые.

1.7. Особенности электрооборудования печей сопротивления

Установки электрических печей сопротивления имеют следующие элементы:

1. электрическая печь;

2. вспомогательные механизмы с электро-, пневмо- или гидроприводом, обеспечивающие загрузку или выгрузку садки, и перемещение в рабочем пространстве печи;

3. комплектующее электрооборудование – это электрические щиты, пульты, панели управления, предназначенные для автоматического регулирования теплового режима, управления приводами вспомогательных механизмов. Аппаратура управления вакуумной системой для вакуумных печей, аппаратура управления газовых печей для печей с контролируемой атмосферой, аппаратура, обеспечивающая работу печей в автоматических линиях, трансформаторы или автотрансформаторы (согласующие и регулировочные), тиристорные переключатели, источники питания;

4. датчики систем измерения и регулирования температуры, аппаратура измерения и контроля вакуума и давления, аппаратура контроля потока и температуры воды и другая измерительная аппаратура.

Так как печи сопротивления обычно питаются напряжением 220 В или 380 В, то и силовое оборудование обычно простое. Включает в себя трансформаторы в сухом исполнении, асинхронные двигатели с короткозамкнутым ротором, обычную защитную и комплектующую аппаратуру (автоматы, предохранители, контакторы, магнитные пускатели и т. д.). Большинство печей сопротивления не имеют трансформатора и включаются прямо в сеть.

Трансформаторы используют в соляных ваннах, в высокотемпературных печах, карборундовые, угольные или вольфрамовые нагреватели которых резко изменяют с температурой свое сопротивление.

Аппаратура управления (ключи, кнопки, реле, конечные выключатели) применяются обычного исполнения.

Каждая печь сопротивления должна быть оборудована пирометрическими материалами. Для мелких неответственных печей это может быть термопара с указывающим прибором, в большинстве промышленных печей обязательно автоматическое регулирование температуры. Оно осуществляется с помощью приборов, регистрирующих температуру печи. Аппаратура контроля, управления и регулирования одной температурной зоны электрической печи сопротивления сосредоточена на одном щите. Для включения и управления печами до 500 В обычно выпускают комплектные щиты и станции управления.

Принципиальное отличие их в том, что в щитах установлена как коммутационная аппаратура, так и приборы теплового контроля, а в станциях – только коммутационная аппаратура.

Щиты выпускаются на токи до 350 А, а станции – до 630 А. В крупных печах целесообразно сосредоточить щиты всех зон для всех печей в одном или нескольких контрольно распределительных пунктах (КРП). Также в КРП могут быть установлены силовые трансформаторы.

В том случае, если отдельные печи находятся далеко друг от друга, щиты надо устанавливать отдельно рядом с конструкцией.

1.8. Рациональная эксплуатация печей сопротивления

Электрические печи сопротивления являются самыми массовыми. Установленная мощность отдельных печей достигает сотен и тысяч кВт. Поэтому вопросы рациональной эксплуатации таких печей имеют большое значение для электроэнергетики и снижения себестоимости продукции. Мероприятия по экономии электроэнергии в электрических печах сводятся к следующему:

- повышение производительности печи;

- снижение тепловых потерь;

- использование тепла нагретых деталей;

- механизация и автоматизация работы печи.

Повышение производительности печи. Потребляемая печью энергия расходуется на полезное тепло и тепловые потери. Полезно используемое тепло пропорционально производительности печи. Тепловые потери постоянны, от производительности не зависят. Так как при повышении производительности печи тепловые потери распределяются на большее число изделий. В результате КПД печи повышается, а удельный расход электроэнергии снижается.

В том случае, если по своей мощности печь работает на пределе своих возможностей, во многих случаях целесообразна ее реконструкция с повышением мощности нагревателей. При этом предельный расход энергии уменьшается не только за счет повышения производительности печи, но и за счет сокращения времени работы печи.

Снижение тепловых потерь включает в себя применение высококачественной теплоизоляции, окраску кожухов алюминиевой краской для снижения коэффициентов лучеиспускания, тщательное уплотнение отверстий, рациональная организация труда для уменьшения промежутков времени, на которых дверь печи открыта. Снижение тепловых потерь может быть достигнуто за счет исключения потерь тепла, запасенного в кладке печи при переходе на круглосуточную работу.

Во многих случаях выгодно при одно- и двухсменной работе не отключать печь на время простоя, так как при отключении и, следовательно, остывании теряется тепло кладки, а при постоянном включении теряются лишь потери холостого хода.

Использование тепла нагретых деталей может быть лишь в тех случаях, когда технологический процесс обработки включает в себя более или менее длительный период остывания изделия. Изделия для остывания помещаются в специальные теплоизоляционные камеры или колодцы, где тепло запасается в кладке. Затем в разогретый колодец помещается холодное изделие для предварительного подогрева. Таким путем можно экономить до 25 % тепла остывающих деталей. Также можно организовать непосредственный теплообмен между остывающими и нагреваемыми изделиями, поместив их одновременно в одной камере. За счет исключения промежуточного звена, т. е. кладки печи, удается рекуперировать до 30–35 % тепла остывающих изделий. Наиболее эффективно можно использовать тепло остывания в методических печах при использовании принципа противотока.

В методических рекуперативных печах может быть использовано до 50% тепла остывающих изделий и удельный расход снижен на 30–40% по сравнению с нерекуперативными печами.

Механизация и автоматизация процесса загрузки и выгрузки приводит к снижению тепловых потерь, уменьшению времени цикла и повышению производительности.

Применение автоматического регулирования обеспечивает соответствие требуемого температурного режима и потребляемой из сети мощности. При этом исключаются непроизводственные потери тепла.

Выводы: В печах сопротивления используется принцип передачи тепловой энергии нагреваемому телу с помощью нагревательных элементов с различной рабочей температурой с применением принципа теплового излучения. Отличаются большим разнообразием конструкции и различной мощностью.

Таблица 1.1 Коэффициент теплового излучения различных материалов

Материал | Температура, °С | e |

1 | 2 | 3 |

Алюминий полированный | 225-575 | 0,039-0,057 |

Алюминий, окисленный при 600°С | 200-600 | 0,11-0,19 |

Асбестовый картон (асбестовая бумага) | 20-470 | 0,93-0,96 |

Вольфрам | 1300-3100 | 0,195-0,345 |

Графит | 1000-2800 | 0,77-0,83 |

Кирпич динасовый | 100-1100 | 0,8-0,85 |

Кирпич шамотный | 20-1000 | 0,8-0,9 |

Краска алюминиевая | 100 | 0,3-0,65 |

Краска масляная | 100 | 0,92-0,96 |

Латунь с тусклой поверхностью | 50-350 | 0,22 |

Латунь, окисленная при 600С | 200-600 | 0,6 |

Медь электролитическая полированная | 20-800 | 0,025-0,061 |

Медь, окисленная при 600С | 200-600 | 0,57-0,87 |

Молибден | 800-2500 | 0,105-0,282 |

Никель, окисленный при 600С | 200-600 | 0,37-0,48 |

Сажа | 20-370 | 0,94-0,97 |

Сплав хромоникелевый (нихром) | 125-1035 | 0,64-0,75 |

Сталь листовая | 940-1100 | 0,55-0,61 |

Сталь, окисленная при 600С | 200-600 | 0,8 |

Тантал | 2500-3000 | 0,267-0,316 |

Титан | 600-1600 | 0,217-0,323 |

Цинк, окисленный при 400С | 400 | 0,11 |

Цирконий | 800-1800 | 0,204-0,278 |

| Гидроабразивная резка деталей и заготовок |

| Выполнение работ по лазерной резке металлов |

| Термическая обработка заготовок и изделий из металла |