Электроискровая обработка металлов. Типы, виды, схемы электроискровой обработки.

Электроискровая обработка основана на воздействии на материал искрового разряда. Искровой разряд возникает в электрическом поле и представляет собой пучок ярких искровых каналов. Эти каналы заполнены плазмой, в состав которой входят не только ионы исходного газа, но и ионы вещества электродов, интенсивно испаряющегося под действием разряда. Электроды подключаются к конденсатору, который является генератором электрических импульсов. Обработка металлов проводится в жидком диэлектрике. При воздействии электрического импульса на обрабатываемый металл происходит точечный нагрев на поверхности металлической детали. При этом металл плавится и испаряется. Кратковременность парообразования придает ему характер взрыва.

Для электроискровой обработки металлов применяют три группы вида установок – контактной, бесконтактной и анодно-механической обработки.

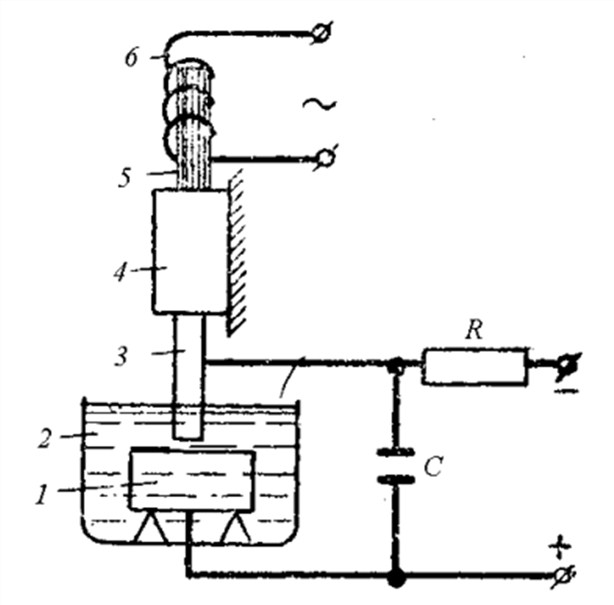

Схема электроискровой установки контактного действия приведена на рис. 4.12.

Рис. 4.12. Схема электроискровой установки контактного действия: 1 – обрабатываемая деталь; 2 – ванна; 3 – инструмент; 4 – ползун; 5 – сердечник; 6 – обмотка; R – резистор; C– конденсатор

Обрабатываемая деталь 1 погружается в ванну 2 с жидким диэлектриком (керосином, трансформаторным маслом). Она является анодом. К детали подводится обрабатывающий инструмент 3, являющийся катодом. Инструмент приводится в колебательное движение соленоидом 6 через втягивающийся сердечник 5, закрепленный на ползуне 4. Соленоид подключается к сети переменного тока. При частоте переменного тока 50 Гц инструмент совершает 100 колебаний в секунду.

К электродам 1 и 3 подключен конденсатор С, который непрерывно заряжается и разряжается. Когда электроды 1 и 3 разомкнуты происходит зарядка конденсатора С от сети постоянного тока через сопротивление R.

При соприкосновении электродов при их сближении происходит пробой межэлектродного промежутка и конденсатор С разряжается. Вслед за этим происходит КЗ электродов.

Затем инструмент начинает удаляться от изделия. Между электродами появляется зазор, и конденсатор вновь заряжается. Напряжение между электродами повышается и при следующем их сближении вновь произойдет пробой.

Каждый импульсный разряд оставляет на поверхности электродов небольшие лунки. При перемещении катода по поверхности анода происходит снятие слоя металла. Работа установки автоматизируется.

При применении круглого, квадратного, прямоугольного стержня в качестве инструмента можно прошивать в изделии аналогичной формы отверстия.

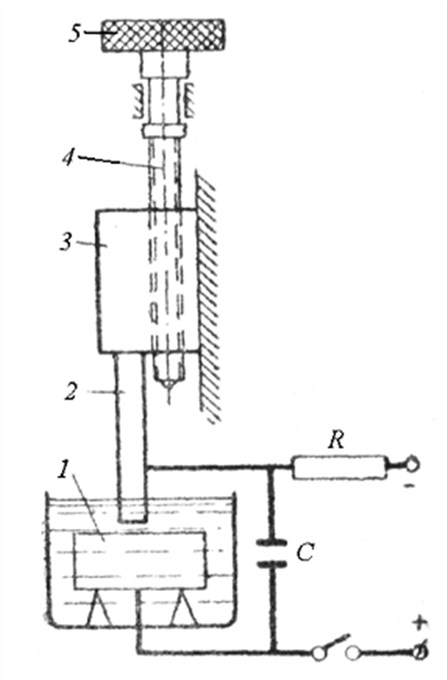

На рис. 4.13 приведена схема электроискровой установки бесконтактного действия. Электрод-инструмент 2 не имеет возвратно-поступательного движения. Он подводится к обрабатываемой детали 1 при помощи маховичка 5 и винта 4, перемещающего ползун 3, в котором закреплен инструмент. Между обрабатываемой деталью и инструментом создается определенный зазор небольшой величины, который во время работы будет периодически пробиваться электрическим разрядом.

Рис. 4.13. Схема электроискровой установки бесконтактного действия: 1 – обрабатываемая деталь; 2 – инструмент; 3 – ползун; 4 – винт; 5 – маховичок.

Установка работает следующим образом. При включении установки конденсатор С начинает заряжаться от источника постоянного тока через сопротивление R. Напряжение на электродах будет возрастать до пробоя межэлектродного промежутка. Конденсатор разрядится. Затем вновь начнется его зарядка до пробоя. При каждом разряде происходит снятие металла с поверхности детали. Расстояние между электродами увеличивается. Регулирование зазора в заданном режиме обеспечивается путем приближения инструмента 2 к обрабатываемой детали 1 с помощью маховичка 5.

Недостатком электроискровой обработки является интенсивный износ инструмента, являющегося одновременно и электродом.

Электроискровой способ используется для прошивки отверстий и полостей различной формы и сложности.

Импульсное плавление металла применяется при анодно-механическом способе обработки. На рис. 4.14 показана схема анодно-механической обработки.

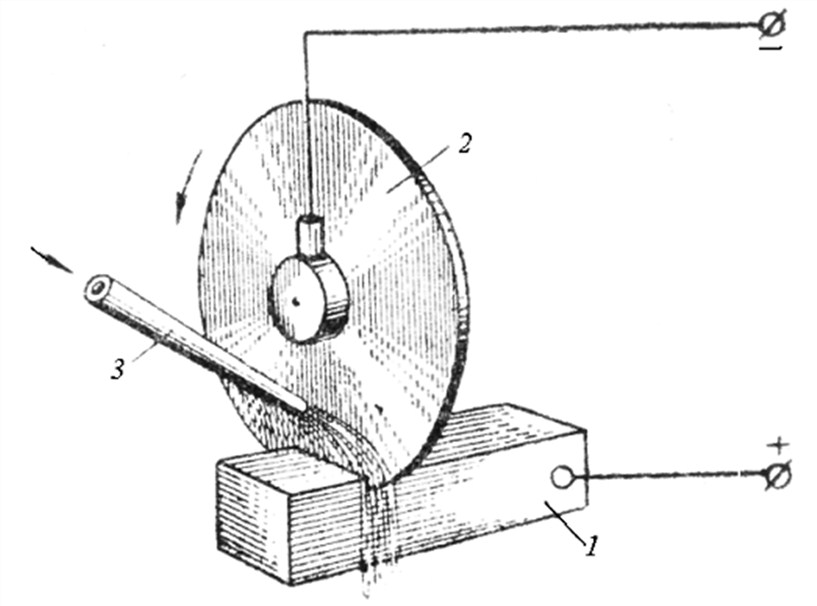

Рис. 4.14. Схема анодно-механической обработки: 1 – обрабатываемая деталь; 2 – инструмент; 3 – сопло

Постоянный ток подводится к обрабатываемой детали 1 и режущему инструменту 2, который с незначительным трением скользит по обрабатываемой поверхности. На пиках шероховатости обрабатываемой детали при соприкосновении с инструментом возникает концентрация тока, что приводит к нагреву точек контактирования и их импульсному плавлению. В зазор между деталью и инструментом подводится из сопла 3 специальная рабочая жидкость (разбавленное водой жидкое стекло), которая образует на поверхности детали пассивную пленку.

Анодно-механическая обработка может использоваться при резке и чистовой обработке металлических деталей.

| Термическая обработка деталей. Метод индукционного нагрева ТВЧ. |

| Электрические промышленные печи. Виды и типы электрических печей. |

| Контактная сварка. Виды, типы, устройства и схемы контактной сварки. |