Ультразвуковая обработка. Устройство и работа ультразвуковых установок.

1. ПОЛУЧЕНИЕ И ИСПОЛЬЗОВАНИЕ УЛЬТРАЗВУКА

1.1. Теоретические основы ультразвуковой обработки

Ультразвуковой (УЗ) метод обработки представляет собой механическое воздействие на материал. Ультразвуковым его называют потому, что частота ударов соответствует диапазону неслышимых звуков, т. е. составляет от 16 до 105 кГц.

Так как звуковые волны представляют собой механические упругие колебания, они могут распространяться только в упругой среде в отличие от электромагнитных волн. Длина звуковой волны

λ = v/f, (1.1)

где v - скорость распространения волны; f — частота волны.

При движении звуковой волны в упругой среде частицы совершают упругие колебания около своих положений равновесия с колебательной скоростью. Сгущение и разрежение среды в продольной волне характеризуются избыточным звуковым давлением. Между колебательной скоростью и звуковым давлением имеется взаимосвязь, определяемая физическими свойствами среды. Для плоской звуковой волны такая взаимосвязь определяется акустическим законом Ома

p/y = уv = Ra (1.2)

где р - звуковое давление, Па; у - колебательная скорость, м/с; у - плотность среды, г/м3; v - скорость распространения волны, м/с; Ra - акустическое сопротивление, Ом.

Скорость распространения звуковой волны зависит от плотности среды, в которой она движется:

v = S/у, (1.3)

где S - модуль продольной упругости (модуль Юнга).

Из выражения (1.3) следует, что скорость звуковой волны тем больше, чем жестче и легче материал среды.

Звуковая волна при распространении в материальной среде переносит определенную энергию, которая может использоваться в технологических процессах. Преимуществами ультразвуковой обработки являются:

1) получение акустической энергии различными техническими приемами;

2) разнообразное технологическое применение ультразвука: от размерной обработки до получения неразъемных соединений (сварка, пайка и т. д.);

3) относительная простота эксплуатации и возможность автоматизации промышленных установок.

К недостаткам УЗ-метода относятся: высокая стоимость акустической энергии; необходимость изготовления специальных установок и аппаратов для генерации ультразвуковых колебаний, их передачи и распределения.

1.2. Устройство и работа ультразвуковых установок

Главными элементами колебательной системы являются источник ультразвуковых колебаний (УЗК), акустический трансформатор скорости и детали крепления.

Источники ультразвуковых колебаний существуют двух видов: механические и электрические.

К механическим источникам ультразвуковых колебаний относятся ультразвуковые сирены и свистки, работа которых основана на преобразовании механической энергии (например, скорости движения жидкостей или газов). Электрические источники ультразвуковых колебаний преобразуют электрическую энергию в механические упругие колебания определенной частоты. Для этих целей служат различные преобразователи: электродинамические, магнитострикционные, пьезоэлектрические. Наибольшее распространение получили магнитострикционные и пьезоэлектрические преобразователи.

Работа магнитострикционных преобразователей основана на продольном магнитострикционном эффекте, который проявляется в изменении длины металлического тела из ферромагнитных материалов (без изменения их объема) при воздействии на них магнитного поля. Магнитострикционный эффект у разных металлов различен. Наибольшей магнитострикцией обладают никель и пермендюр, они нашли широкое применение в производстве магнитострикционных преобразователей.

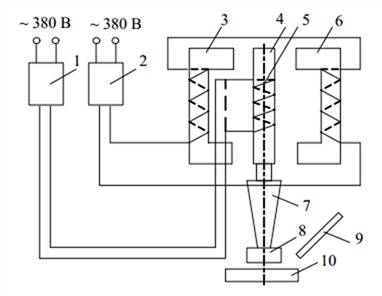

Рис. 1.1. Схема магнитострикционного преобразователя

Пакет магнитострикционного преобразователя представляет собой сердечник из тонких пластин, на котором размещена обмотка для возбуждения в нем переменного электромагнитного поля высокой частоты. При магнитострикционном эффекте знак деформации сердечника остается постоянным даже при изменении направления электромагнитного поля на обратное. Частота изменения деформации в 2 раза больше частоты изменения переменного тока, проходящего по обмотке преобразователя, так как в оба полупериода происходит деформация одного знака.

На рис. 1.1 представлена схема магнитострикционного преобразователя. Обмотка 5 сердечника преобразователя 4 питается от генератора тока высокой частоты 1. Под действием электромагнитов 3 и 6, питаемых от выпрямителя 2, возникает постоянное магнитное поле. Оно создает в сердечнике преобразователя 4 состояние первоначальной намагниченности - поляризацию. Благодаря магнитострикции сердечник 4 в постоянном магнитном поле изменит свою длину до значения l1. При подключении обмотки 5 к генератору 1 протекающий по ней переменный ток высокой частоты создает магнитное поле такой же частоты, в результате чего в системе будет проходить два магнитных потока: постоянный с индукцией Вo и переменный с индукцией Вп. В любой момент времени результирующий магнитный поток

Вр = Во+ Вп.

В случае согласного направления потоков, когда Вр ≠ 0, сердечник имеет длину l1 когда же потоки имеют встречное направление и результирующий поток Вр ≈ 0, длина сердечника l2 ≠ l1. Таким образом, с помощью генератора 1, выпрямителя 2, концентратора 7 (акустического преобразователя скорости) электроэнергия преобразуется в энергию механических колебаний технологического преобразователя 8, воздействующего на обрабатываемую поверхность детали 10. Через шланг 9 в зону обработки подается рабочая жидкость.

Основными недостатками магнитострикционных преобразователей являются: наличие потерь на перемагничивание сердечника; потребление значительного тока на подмагничивание; низкая экономичность, низкий КПД.

Работа пьезоэлектрических преобразователей основана на способности некоторых веществ изменять свои геометрические размеры (толщину и объем) под действием электрического поля. Пьезоэлектрический эффект обратим, т. е. если пластину из пьезоматериала подвергнуть деформациям сжатия или растяжения, то на ее гранях появятся электрические заряды. Если пьезоэлемент поместить в переменное электрическое поле, то он будет деформироваться, возбуждая в окружающей среде ультразвуковые колебания. Наибольшее распространение получили пьезоэлементы на основе титаната бария, цирконата- титаната свинца (ЦТС). Колеблющаяся пластинка из пьезоэлектрического материала является электромеханическим преобразователем.

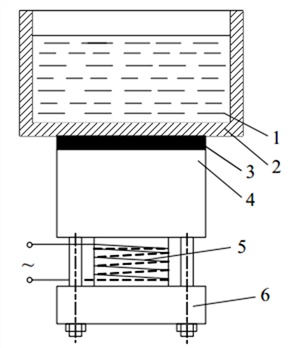

Примером технического применения пьезоэлектрического преобразователя являются установки для озвучивания растворов с целью их гомогенизации (рис. 1.2). Раствор, протекающий по каналу или находящийся в сосуде, облучается расчетное время в звуковом поле, что существенно ускоряет растворение компонентов.

Акустические трансформаторы скорости (концентраторы продольных упругих колебаний) предназначены для согласования параметров преобразователя с нагрузкой, для установки колебательной системы и ввода ультразвуковых колебаний в зону обработки. Концентраторы представляют собой стержни разного сечения, изготовленные из с коррозионно-, кавитационно- и жаростойких материалов, стойких в агрессивных средах, на истирание и т. д.

Различные формы акустических трансформаторов скорости (рис. 1.3) характеризуются соответствующими коэффициентами концентрации колебаний. Их (коэффициенты) определяют отношением площади сечения большего торца концентратора (соединенного с вибратором) к его малому выходному торцу (соединенному с инструментом).

Рис. 1.2. Конструкция многослойного пьезопреобразователя: 1 — ванна с раствором; 2 — днище ванны; 3 — клеящий состав; 4 — верхняя накладка; 5 — диск из ЦТС; 6 — нижняя отражающая накладка

Рис. 1.3. Формы акустических трансформаторов скорости

Повышение амплитуды колебаний торца с малым сечением по сравнению с амплитудой колебаний торца большего сечения объясняется тем, что при одинаковой мощности колебаний во всех сечениях трансформатора скорости интенсивность колебаний малого торца в k раз больше.

Источник питания ультразвуковых установок используют для преобразования электрической энергии промышленной частоты в энергию переменного тока ультразвуковой частоты для возбуждения преобразователя. К ним предъявляют следующие требования: стабильность генерируемой частоты и возможность ее регулирования в заданных пределах; регулирование мощности; небольшие стоимость, масса и размеры; надежность в работе и удобство в эксплуатации.

Также существуют ультразвуковые генераторы на транзисторах и тиристорах, машинные и др.

1.3. Технологические особенности применения ультразвука

Использование ультразвука в промышленности осуществляется по трем направлениям: силовое воздействие на материал; интенсификация технологических процессов; ультразвуковые методы контроля.

Силовое воздействие ультразвука на обрабатываемый материал применяется для механической обработки твердых и сверхтвердых сплавов, диспергирования и эмульгирования, удаления пленок, загрязнений и др.

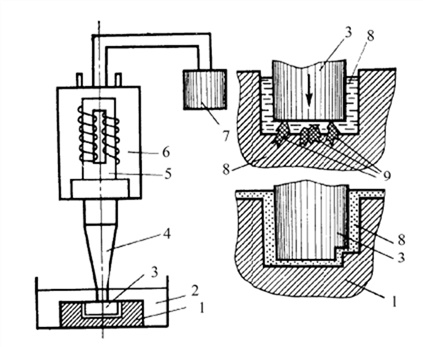

Принципиальная схема ультразвуковой размерной обработки прошиванием (долблением) показана на рис. 1.4. При данном методе обработки осуществляется направленное разрушение твердых и хрупких материалов с помощью инструмента 3, колеблющегося с ультразвуковой частотой. В этом процессе он оказывает на обрабатываемую поверхность 1 ударное воздействие, которое достигается посредством мельчайших зерен абразивного порошка 9, вводимого в виде суспензии в зазор 8 между торцом инструмента и изделием.

Рис. 1.4. Схема ультразвуковой размерной обработки прошиванием: 1 - обрабатываемая деталь; 2 - ванна; 3 - инструмент; 4 - акустический трансформатор скорости; 5 - магнитострикционный преобразователь; 6 - корпус с охлаждением; 7 - ультразвуковой генератор; 8 - зазор; 9 - частички абразива

Хотя производительность каждого удара ничтожно мала, общая производительность ультразвуковой обработки относительно высока, что обусловлено высокой частотой колебаний инструмента (16-30 кГц) и большим количеством зерен абразива (20 000-100 000 на 1 см3), ударяющихся по обрабатываемой поверхности детали. Под ударами зерен абразива происходит выкрашивание мелких частиц материала изделия.

Диспергирование и эмульгирование происходят под действием интенсивных ультразвуковых волн, вызывающих измельчающее действие кавитации и турбулентное движение жидкостей. Данным способом возможно получение стойких эмульсий несмешивающихся обычными способами жидкостей, таких как вода и масло, ртуть и вода, бензол и вода и др.

Получение суспензий путем диспергирования твердой фазы с помощью ультразвуковых волн дает возможность существенно повысить производительность процесса. Так, например, применение ультразвука уменьшает длительность процесса приготовления суспензии оксида магния в четыреххлористом углероде с 25 ч до 40 мин.

При помощи ультразвукового метода можно производить очистку различных металлических деталей от окалины, паст, смол, продуктов коррозии, обезжиривание, удаление заусениц и т. д.

Оборудование, применяемое при ультразвуковой обработке, включает в себя ванну с растворителем для основной очистки, источник ультразвука с устройством для подвода колебаний в рабочую зону; ванну для ополаскивания изделий, прошедших ультразвуковую очистку.

Ультразвуковая очистка достигает наибольшего эффекта при удалении загрязнений из труднодоступных полостей, углублений и каналов малых размеров, при очистке мелких деталей сложной конфигурации, оптических изделий и т. п.

Интенсификация технологических процессов.

Ультразвуковые колебания существенно изменяют ход традиционных химических процессов. В частности, обработка ультразвуком значительно ускоряет полимеризацию винилацетата, эмульсий стирола, ацетальдегида и т. д. Причем интенсификация процесса полимеризации наблюдается лишь при определенной силе ультразвука. При ее уменьшении может начаться обратный процесс - деполимеризация. Данное свойство ультразвуковых колебаний применяют для управления реакциями полимеризации. Изменяя параметры ультразвуковых колебаний, можно существенно увеличить скорость реакции. В металлургии при производстве металлов введение упругих колебаний ультразвуковой частоты в расплавы приводит к измельчению кристаллов, уменьшению пористости, увеличению механических свойств затвердевших расплавов и снижению содержания газов в металлах. Например, свинец и алюминий не смешиваются в жидком виде. Наложение же на расплав ультразвуковых колебаний обеспечивает «растворение» одного металла в другом.

Методы контроля ультразвуком.

Используя ультразвуковые колебания, можно непрерывно контролировать технологический процесс без проведения лабораторных анализов проб: зная зависимость параметров звуковой волны от физических свойств среды, фиксируя затем амплитуду колебаний частиц, интенсивность ультразвуковых колебаний или скорость звука, можно с высокой достоверностью судить о состоянии среды и ее изменениях.

Ультразвуковой контроль производится с помощью ультразвуковых колебаний слабой интенсивности. В зависимости от физико-химических свойств среды скорости ультразвука в ней будут различными. Фиксируя скорость звука, можно узнать о произошедших физико-химических изменениях в данной среде, контролировать ее концентрацию, определять наличие примесей, следить за ходом процесса.

Известно, что любая упругая среда обладает определенной вязкостью и при распространении звуковых волн в среде происходит заметная потеря энергии. При удалении от источника колебаний амплитуда колебаний плоской волны изменяется по закону

А = Аo е -ах,

где Аo - амплитуда колебаний в точке х = 0; а - коэффициент поглощения среды.

По изменению энергии ультразвуковой волны можно контролировать состав различных смесей в веществе. Скорость ультразвука в таких средах остается неизменной, а наличие примесей взвешенного вещества влияет на коэффициент поглощения звуковой энергии. Это дает возможность определять процентное содержание примесей в исходном веществе.

При преодолении звуковой волной границы двух сред волна частично отражается. Разность энергии волны, прошедшей через границу раздела, и отраженной волны будет зависеть от соотношения акустических сопротивлений разных сред. По обратному отражению звуковых волн на границе раздела сред («просвечивание» ультразвуковым лучом) возможно определить наличие примесей в монолите и использовать на этом принципе методы и приборы ультразвуковой диагностики деталей.

Ультразвуковой метод обработки является одним из методов механического воздействия на материал, использующий электрический ток. Ультразвук представляет собой механические упругие колебания, которые могут распространяться только в упругой среде, в отличие от электромагнитных колебаний. Скорость распространения звуковой волны зависит от плотности среды, в которой движется волна: чем жестче и легче материал среды, тем скорость волны больше.

К преимуществам ультразвуковой обработки следует отнести: возможность получения ультразвука различными техническими приемами; широкий диапазон технологического применения ультразвука (размерная обработка, сварка, пайка и др.); простоту эксплуатации промышленных установок. К недостаткам этого метода относят необходимость изготовления специальных генераторов ультразвуковых колебаний.

Электромагнитное поле может не только оказывать механическое воздействие на окружающие его объекты, но и изменять их положение в пространстве. Технологические процессы, использующие это явление, называются «электронно-ионными». С ними предстоит знакомство в следующей главе.

| Электрогидравлическая обработка материалов |

| Магнитно-импульсная обработка металлов. |

| Анодно-абразивная и анодно-механическая обработка. Электрохимическая и электрохимико-механическая обработка. |