Плазменные технологии. Плазменная резка и сварка. Плазменное нанесение покрытий и плавление. Плазмотрон.

1.1. Получение и применение низкотемпературной плазмы

Интенсивное развитие плазменной технологии началось в 50-х годах прошлого столетия. Она продолжает активно развиваться и в настоящее время, об этом свидетельствует большой поток патентной и научной информации, а также бурно расширяющиеся области ее промышленного использования. Главной причиной развития плазменной технологии стало развитие космической техники, которое вызвало необходимость создания новых типов двигателей (в том числе плазменных), материалов и оригинальных конструкций космических аппаратов, испытаний летательных аппаратов в особых условиях полета, исследований в области термоядерного синтеза, газодинамики при сверхвысоких скоростях, физики газового разряда, химической технологии высоких режимных характеристик. Плазменные технологии позволили создать не только новые материалы, обладающие высокими физико-механическими свойствами (огнеупорностью, твердостью, прочностью), но и технические устройства их эффективной обработки.

Резка с помощью плазмы позволяет резать с высокими скоростями стали большой толщины, медь и ее сплавы, алюминий и другие черные (нержавеющие) и цветные металлы (например, плазмотрон мощностью 100 кВт режет сталь толщиной 30 мм со скоростью 4 м/мин). Более того, плазменная резка заготовки имеет высокую точность реза. Она широко применяется в судостроении, на предприятиях тяжелого и атомного машиностроения, химической и электротехнической промышленности.

Сварка с помощью плазмы обеспечивает соединение деталей из меди, латуни, бронзы, алюминия и его сплавов с очень высоким качеством. Плазменная наплавка и напыление делают покрытие на поверхности деталей износостойким, жаропрочным и антикоррозионным. Перспективным направлением использования плазменных потоков является вакуумная плазменная технология с применением электромагнитных ускорителей. В облако полученной в вакууме плазмы помещают деталь и на нее подают отрицательный потенциал, положительные ионы выходят из объема плазмы, ускоряются электрическим полем и направляются к детали. Таким образом появляется возможность получить потоки частиц, обладающие огромными скоростями (до 100 км/с) и энергиями (до десятков тысяч электрон-вольт). Такие условия позволяют проводить технологические процессы, обеспечивающие внедрение атомов на поверхности детали в глубь кристаллической решетки металла.

В вакуумных плазмотронах может быть получена плазма всех известных металлов, сплавов, а также органических и неорганических веществ. Характерно, что в этих условиях плазма различных веществ может вступать в активное химическое взаимодействие, которое другими способами достичь невозможно.

Плазменные технологии в вакууме дают возможность успешно решить следующие задачи:

• нанесение сверхчистых слоев материалов, обладающих специальными свойствами: магнитными, оптическими, эмиссионными, сверхпроводящими и др.;

• предохранение элементов конструкций защитными покрытиями от воздействия агрессивных сред и высоких температур;

• рабочее упрочнение поверхности деталей, ионное легирование полупроводников;

• получение многослойных структур на поверхности изделий с высокими механическими и эксплуатационными свойствами;

• получение пленочных монокристаллических структур со специальными свойствами.

Плазменные технологии в вакууме позволяют существенно расширить ряд способов бесконтактной обработки материалов.

Плазменные технологии в химии включают три основные стадии:

1) производство плазмы заданного состава и поддержание параметров по температуре и давлению;

2) введение компонентов различных веществ в любом состоянии и обеспечение необходимого времени их взаимодействия;

3) получение целевого одного или нескольких продуктов из зоны взаимодействия.

Плазмохимические реакции осуществляются двумя способами - это подача всех компонентов плазмы в зону электрического разряда или подача реагентов в струю плазмы вне зоны разряда. Закалка и охлаждение продуктов реакции обеспечивается введением в плазму вне зоны разряда определенного количества какого-либо газа или жидкости, а также охлаждаемых экранов.

Технологические плазменные процессы в химии характеризуются:

1) высокими температурами и большими скоростями процессов (время контакта – 102-105 с);

2) одноразовостью плазмохимических процессов, например, получения:

пигментного оксида титана для производства белил:

TiCl4 + O2 (плазма) → TiO2 + 2С12 — O1;

ацетилена для химической промышленности:

2СН4 + Н2 (плазма) → С2Н2 + 4Н2 — O2;

оксидов азота для производства удобрений:

02 (плазма) + N2 (плазма) → 2NO — O3;

чистых металлов из их оксидов:

МеО + Н2 (плазма) → Me + H2O — O4;

3) возможностью применения в процессах специфического сырья (природный газ, воздух, сырая нефть, тугоплавкие металлсодержащие минералы);

4) высокой чистотой получаемых в плазме как моно-, так и композиционных веществ. Например, водород и хлор, являясь побочными продуктами реакции, представляют не меньшую ценность для промышленного производства.

Одним из перспективных энергоносителей является струя плазмы водяного пара для получения продуктов из органических веществ. Например, для получения оксидов азота, применяемых в производстве азотных удобрений, используется воздушная плазма температурой 3 000-3 500 К при давлении (20-30)*104 Па, охлаждаемая при закалке со скоростью 108 К/с до температуры 2 000-1 800 К и остывающая далее в теплообменниках.

Способы получения плазмы классифицируются следующим образом:

1) взрыв проводника в электрической цепи;

2) электрическая искра;

3) высокочастотный факельный разряд;

4) коронирующий разряд;

5) дуговой разряд.

С точки зрения технологии, наиболее удачными оказались способы получения плазмы с помощью высокочастотного и дугового разрядов, которые имеют ряд преимуществ:

• возможность получения плазмы длительное время с высоким КПД из твердых, жидких и газообразных сред различного химического состава;

• получение плазмы в вакууме и при высоких давлениях;

• использование обычных источников питания.

С целью получения плазмы в плазмотронах применяют различные газы. Плазма может быть одно- и многокомпонентной. Для получения однокомпонентной плазмообразующей среды применяют аргон, гелий, азот и водород. Опытным подбором состава многокомпонентной плазмообразующей среды в реакторе плазмотрона можно получить любую атмосферу: окислительную, восстановительную или нейтральную. Главным тепловым параметром плазмы является ее энтальпия — количество теплоты, содержащееся в единице ее массы или объема.

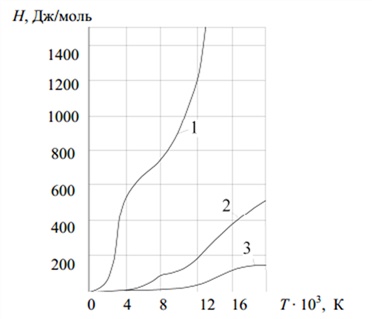

Зависимости удельной энтальпии H от температуры азота, водорода и аргона показаны на рис. 1.1 при атмосферном давлении. Из анализа графиков следует:

1) энтальпия двухатомных газов при температурах (4-8)*103 К за счет энергии, пошедшей на диссоциацию молекул, превышает энтальпию одноатомных газов. Например, при Т = 8*103 К энтальпия азота почти в 5 раз больше, чем энтальпия аргона;

2) в случаях использования плазмы в нагревательных целях более эффективно использование высокоэнтальпийных плазмообразующих газов.

Рис. 1.1. Зависимость удельной энтальпии плазмообразующих газов от температуры при атмосферном давлении: 1 — водород; 2 — азот; 3 - аргон

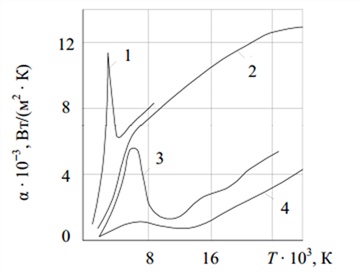

Рис. 1.2. Зависимость коэффициента теплопередачи от температуры: 1 - для водорода; 2 - для гелия; 3 - для азота; 4 - для аргона

Рассмотрим характеристики плазмообразующих газов.

Аргон обладает низкой энтальпией, поэтому его не применяют в качестве однокомпонентной плазмообразующей среды. Аргон является одним из наиболее дорогостоящих газов и применяется лишь в тех случаях, где главную роль он играет как инертный газ.

Азот чаще всего применяется в качестве однокомпонентной плазмообразующей среды, ввиду его высокой теплопроводности и теплоемкости при высоких температурах. Поэтому в атмосфере азота электрический разряд дает наибольший эффект в процессе преобразования электрической энергии в тепловую.

Гелий показывает более высокие энергетические характеристики, чем аргон. Однако дефицит и высокая стоимость гелия ограничивают его использование в плазменных установках. Он находит применение как добавка к аргону для улучшения эффективности нагрева в инертной атмосфере плавильных печей.

Водород - один из самых высокоэнтальпийных плазмообразующих газов. Напряженность электрического поля в его дуге в несколько раз выше, чем в аргоновой. Теплопроводность водорода существенно выше теплопроводности других газов. Чистый водород при высоких температурах агрессивен по отношению к электродам плазмообразующего аппарата и поэтому применяется в смеси с аргоном.

Одной из главных характеристик плазмы является зависимость коэффициента теплопередачи а от температуры. Из анализа графиков, приведенных на рис. 1.2, следует, что процессы диссоциации молекулярных газов способствуют повышению теплоотдачи от плазмы при ее охлаждении. При работе со сложными плазмообразующими смесями, для достижения оптимальных параметров плазмы по энергетическим показателям, надежности горения электрической дуги и устойчивости электродов, подбирают не только нужный состав компонентов смеси, но и их соотношения.

Электротехнический аппарат, в котором осуществляется нагрев плазмообразующей среды электрическим разрядом, называется плазмотроном.

Дуговые плазмотроны.

Главными элементами дуговых плазмотронов являются: электроды; разрядная камера, образующая поток плазмы; система впуска плазмообразующего газа; система управления дуговым разрядом. Всевозможные варианты конструктивного исполнения этих компонентов и их комбинации позволили создать целый ряд принципиальных схем плазмотронов.

Для достижения длительного ресурса работы электродных систем дуговых плазмотронов электроды изготавливают из тугоплавких металлов (С, Mo, W, Zr, Hf) или берут медный электрод, охлаждаемый водой с большой площадью. Тугоплавкие электроды имеют малые размеры, их запрессовывают или вваривают в медный электрододержатель. Электроды из меди изготавливают в виде цилиндров, по внутренней поверхности которых движется опорный конец электрической дуги.

В данном классе плазмотронов выделяют два типа, отличающиеся способами стабилизации электрической дуги: водоохлаждаемой стенкой и вихревым потоком жидкости или газа.

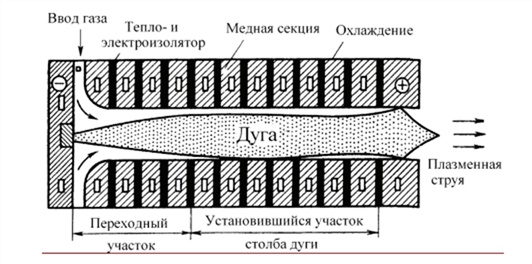

На рис. 1.3 показан плазмотрон, дуговой разряд которого горит между электродами (—) и (+), разделенными водоохлаждаемой стенкой, состоящей из медных секций, изолированных друг от друга теплоизоляционными кольцами. Так как вследствие охлаждения стенки около нее образуется слой холодного газа с низкой электропроводностью, а дуга занимает лишь часть сечения канала, это приводит к принудительному увеличению плотности тока в столбе дуги и существенному росту температуры плазмы.

В длинном канале без секций проходящий через него газ нагревается и теряет диэлектрическую прочность. В это время происходит пробой слоя нагретого газа между столбом дуги и водоохлаждаемой стенкой. Это явление называется «шунтирование дуги стенкой». Шунтирование отрицательно влияет на работу плазмотрона: оно формирует падающую ВАХ дуги, снижает температуру плазмы, мощность плазмотрона и его КПД.

Рис. 1.3. Схема плазмотрона со стабилизацией дуги стенкой

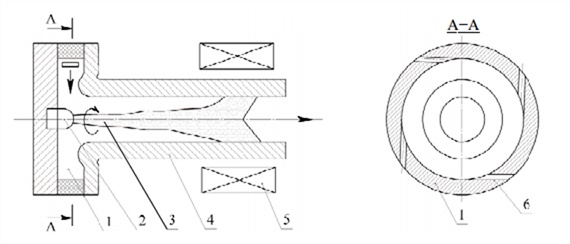

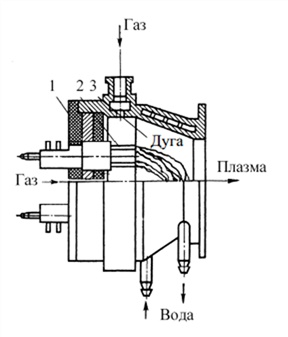

Принципиальная схема плазмотрона со стабилизацией дуги вихревым потоком газа представлена на рис. 1.4. Газ, направляемый через тангенциальные каналы 6 в вихревую камеру 1, создает в канале плазмотрона вихревой поток, по оси которого между электродами 2 и 4 горит электрическая дуга 3. Вследствие высокой скорости процессов теплообмена газ нагревается, и плазма струей истекает из сопла через электрод 4. В вихревой камере и канале электрода 4 существует градиент плотности газа, так как основная часть его движется в пристеночной области. В результате столб дуги «выталкивается» на ось электрода. Стабилизирующее действие газового вихря сохраняется до тех пор, пока не прогреется весь газ и не увеличится его проводимость или пока не угаснет тангенциальная составляющая скорости газового потока. Под влиянием тангенциальной составляющей скорости газового потока опорное пятно дуги в выходном электроде движется по поверхности канала и сносится вниз по потоку осевой компонентной скорости. Благодаря этому достигается долгий срок службы трубчатых электродов плазмотрона. В плазмотронах с вихревой стабилизацией снижение эрозии электродов может быть достигнуто за счет наложения на радиальные участки дуги осевого магнитного поля. Конструктивная простота, высокий тепловой КПД и длительный ресурс работы электродов обусловили широкое распространение плазмотронов данных типов.

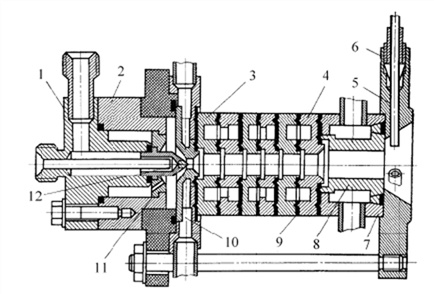

Одной из модификаций плазмотронов данного класса является плазмотрон с межэлектродными вставками (МЭВ). Конструкция дуговой зоны такого плазмотрона представлена на рис. 1.5. Дуга горит между электродами 8 и 12 в полости межэлектродных изолированных вставок 3, 4. Сечение канала столба дуги ограничено диаметром внутренней полости вставки.

Рис. 1.4. Плазмотрон с газовихревой стабилизацией дуги: 1 — вихревая камера; 2 — внутренний стержневой электрод; 3 — столб дуги; 4 — выходной трубчатый электрод; 5 — соленоид; 6 — тангенциальные каналы

Рис. 1.5. Плазмотрон с секционированной межэлектродной вставкой ПН-6:

1 — катодный узел; 2 — корпус катода; 3 — секция МЭВ; 4 — переходная секция МЭВ; 5 — шихтопровод; 6 — цанга; 7 — корпус анода; 8 — анодное сопло; 9 — изолятор; 10 — сопло входное; 11 — газоформирователь; 12 — катод

Межэлектродные вставки позволяют фиксировать длину дуги, что способствует получению больших падений напряжений на дуге, чем в плазмотронах с самоустанавливающейся длиной дуги, при тех же значениях тока, расхода газа, давления и диаметра канала. Это позволяет получить большую мощность и более высокую температуру плазмы: так как диаметр столба дуги в таких плазмотронах ограничен, то удается получить возрастающие ВАХ дугового разряда.

Рис. 1.6. Схема плазмотрона с магнитной стабилизацией дуги: 1 — центральный электрод; 2 — внешний электрод; 3 — соленоид; 4 — столб дуги; 5 — струя плазмы; 6 — подвод газа; 7 — изолятор

В плазмотроне с поперечно обдуваемыми дугами и коаксиальным расположением электродов регулирование характеристик дугового разряда осуществляется осевым магнитным полем, в котором движется как проводник с током столб дугового разряда.

На рис. 1.6 приведена схема плазмотрона с магнитной стабилизацией дуги. Между электродами 1 и 2 горит электрическая дуга 4. Магнитное поле создается соленоидом 3. Газ протекает между электродами, быстро нагревается в межэлектродном зазоре электрической дугой и выходит в виде струи плазмы 5 через сопло.

Положение дуги в плазмотронах такой модификации зависит от трех факторов: геометрического положения центрального электрода, аэродинамических сил и формы магнитного поля. Дуга удерживается при помощи магнитной катушки вблизи середины оси и под воздействием набегающего потока сносится в сторону его течения. Скорость вращения дуги пропорциональна току разряда и напряженности магнитного поля. При использовании центрального электрода, изготовленного из тугоплавкого материала, КПД плазмотрона составляет 0,52—0,76 и преимущественно зависит от потерь во внешнем электроде 2.

Плазмотрон с тороидальными электродами (рис. 1.7) относится к системам с поперечным обдувом столба дугового разряда. Плазмообразующий газ подается внутрь плазмотрона 4 и через дуговой разряд, движущийся в пространстве между кольцами электродов 6, выходит через сопло 2 в виде потока плазмы 1.

Рис. 1.7. Схема плазмотрона с тороидальными электродами: 1 — поток плазмы; 2 — выходное сопло; 3 — соленоиды; 4 — корпус камеры; 5 — реечношестеренчатый механизм; 6 — тороидальные электроды; 7 — экран

Рис. 1.8. Схема трехфазного плазмотрона с цилиндрическими стержневыми электродами: 1 — изоляционный блок; 2 — электрод; 3 — дуговая камера

Соленоиды 3, расположенные вокруг электродов, создают магнитное поле в зазоре, причем вектор индукции магнитного поля перпендикулярен току дуги. Данная конструкция работает на больших токах при высоком внутрикамерном давлении.

На практике получили широкое применение трехфазные плазмотроны, представляющие собой конструкцию из трех однофазных устройств. Трехфазные плазмотроны бывают одно- и многокамерные. В однокамерных модификациях все три дуги горят в одном объеме. Стабильность дугового разряда достигается установкой тугоплавких электродов, имеющих высокую эмиссионную способность при перемене полярности тока.

Схема трехфазного плазмотрона с одной камерой и стержневыми электродами представлена на рис. 1.8. Между электродами горит трехфазная дуга, которая продольным дутьем газа вытягивается вдоль камеры. Тангенциальная подача газа в камеру способствует устойчивому горению дуги и защите стенок плазмотрона от ее термического воздействия.

Наряду с рассмотренными выше установками в производстве применяются и плазмотроны, для питания которых используют постоянный

и переменный ток, а также переменный ток промышленной и высокой частоты. Мощность сопровождающей дуги в таких конструкциях составляет от 5 до 8 % от мощности силовой дуги. Изменение мощности в данных плазмотронах достигается изменением сопротивления в цепи питания при помощи регулируемых дросселей и, соответственно, изменением напряжения источника питания и мощности дуги сопровождения.

Вольт-амперные и энергетические характеристики рассмотренных плазмотронов зависят от многих факторов и являются нелинейными, поэтому теоретическое исследование их затруднено или невозможно. В связи с этим плазмотроны, как правило, разрабатываются по индивидуальному техническому заданию.

Высокочастотные плазмотроны бывают индукционные, емкостные, факельные, сверхвысокочастотные (СВЧ).

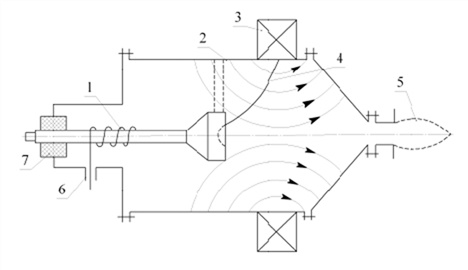

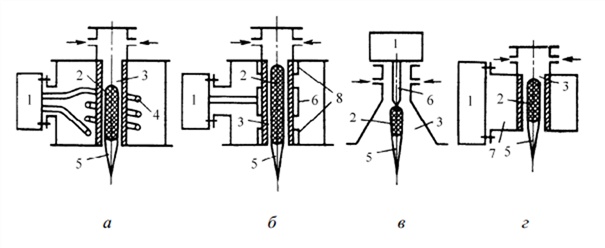

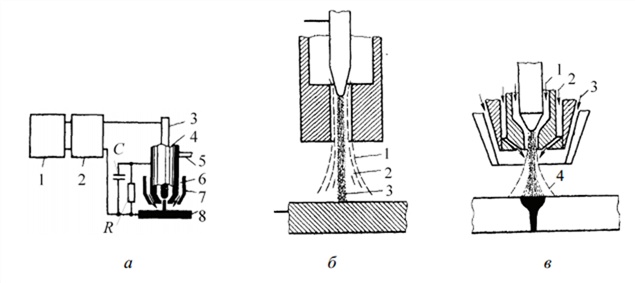

Конструкции плазмотронов высокой частоты (рис. 1.9) включают: электромагнитную катушку-индуктор 4; электроды 6, 8 источника высокочастотной энергии 1; разрядную камеру 3; узел ввода нагреваемого газа.

В высокочастотном индукционном плазмотроне (рис. 1.9, а) газ нагревается вихревыми токами в переменном электромагнитном поле индуктора 4 при частоте от 6,3 кГц до 20 МГц. В начале процесса для получения проводящей среды в зоне индуктора создается зона высокотемпературного проводящего газа с помощью внешнего источника, которым может служить дуговой разряд. Этот процесс получил название «зажигание». После зажигания в плазмотроне возникает самоподдерживающийся стационарный безэлектродный разряд 2. Продувая газ через зону разряда, на выходе получают поток плазмы 5 с температурой (7,5-15,0)*103 К со скоростью 10-60 м/с.

Высокочастотный емкостной плазмотрон (рис. 1.9, б) имеет высоковольтный 6 и заземленный 8 электроды, которые создают высокочастотное электрическое поле. Электроны, имеющиеся в газе, получают энергию от высокочастотного электрического поля и при столкновениях обмениваются ею с нейтральными атомами, повышая тем самым температуру газа.

В высокочастотном факельном плазмотроне (рис. 1.9, в) процесс протекает при давлении, близком к атмосферному. Форма факельного разряда напоминает форму пламени свечи. С наименьшими энергетическими затратами факельный разряд возникает на электродах с большой кривизной поверхности при частотах электрического поля от 10 МГц и выше.

Рис. 1.9. Схемы высокочастотных плазмотронов: а - индукционный плазмотрон; б - емкостной плазмотрон; в - факельный плазмотрон; г - сверхвысокочастотный плазмотрон; 1 - источник энергии; 2 - столб дуги; 3 - разрядная камера; 4 - индуктор; 5 - поток плазмы; 6, 8 - электроды; 7 - волновод

В сверхвысокочастотном плазмотроне (рис. 1.9, г) энергия от источника питания в камеру разряда поступает по волноводу 7.

Высокочастотные плазмотроны нашли широкое применение в химической и металлургической промышленности благодаря высокой надежности и длительному сроку работы без замены деталей (в течение 2-3 месяцев), возможности получения чистой плазмы таких газов, как хлор и кислород, без засорения продуктами разрушения электродов. Но пока перспектива их применения ограничена ввиду их низкого энергетического КПД и более сложных источников питания, по сравнению с дуговыми плазмотронами.

Энергетические характеристики плазмотронов зависят от целого ряда факторов: параметров дуги и условий работы, рода плазмообразующего газа, давления в разрядной камере, формы и размеров электродов, напряженности управляющего магнитного поля, материала электродов, их температуры и эмиссионной способности, а также скорости разрушения электродов. Учет одновременного влияния перечисленных факторов крайне затруднен, поэтому для расчета ВАХ и отдельных размеров электродов используют эмпирические формулы, которые получают экспериментальным путем. Уравнения для расчета ВАХ и КПД, приведенные в литературных источниках, составлены для плазмотронов определенных типов и схем и справедливы в строгих границах геометрического подобия однотипных технологических режимов, стандартных плазмообразующих сред и т. д.

1.2. Плавильные установки с применением плазмы

В металлургии применяется несколько типов установок для обработки и получения металлов с использованием плазмотронов. Самыми перспективными из них являются те, в которых применяются плазмотроны прямого действия, где анодом служит ванна расплавленного металла. На этой технологии основаны плазменно-дуговые печи (ПДП) для выплавки и переплавки металлов высокого качества.

Плавка дугой в плазменных печах подобна вакуумно-дуговой плавке с нерасходуемым электродом, но плазменная дуга имеет ряд преимуществ перед вакуумной: лучшая стабильность дуги, большая длина дуги, защита металла от загрязнения вольфрамом электрода, более высокие напряжение и мощность.

Состав плазменного потока может регулироваться, что дает возможность поддерживать в печи заданную атмосферу. Так как парциальные давления кислорода, водорода и азота в плазменной печи, работающей на инертном газе, малы, то условия дегазации жидкого металла в плазменно-дуговой печи приближаются к условиям дегазации в вакуумных печах, имеющих сложные и дорогостоящие вакуумные системы. В плазменнодуговых печах, в отличие от вакуумной индукционной, дуговой и электронной плавки, наблюдается меньшее испарение дорогостоящих компонентов расплава.

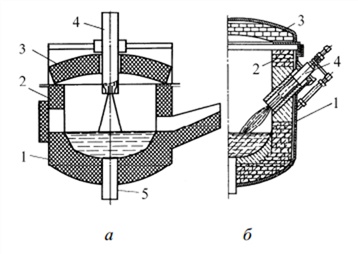

Плазменно-дуговые печи, применяемые в металлургии, могут быть двух типов: плавильная печь с огнеупорной футеровкой и печь для переплава с водоохлаждаемым кристаллизатором.

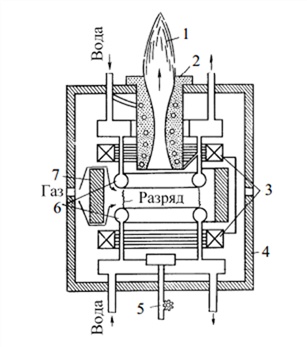

При переработке металла в плазменно-дуговой печи с огнеупорной футеровкой форма печи и материал огнеупорной футеровки такие же, как у обычной дуговой печи. Водоохлаждаемый медный анод - подовый электрод 5 монтируется заподлицо с подиной и контактирует с переплавляемым металлом (рис. 1.10). Камера печи, в которой создан вакуум, заполняется вытекающим из плазмотрона 4 газом, и после выхода на рабочий режим давления начинается процесс плавки.

Вначале плазменная дуга проплавляет в шихте узкий канал, и стекающий вниз жидкий металл собирается на подине ванны, после чего расплавляется весь металл. Дегазация и рафинирование металла интенсивно происходят на поверхности ванны в месте контакта жидкого металла с высокотемпературной струей.

Рис. 1.10. Схема плазменно-дуговой печи с керамическим тиглем: а — с одним плазмотроном в своде; б — с плазмотронами, установленными в стенках; 1 — кожух; 2 — футеровка; 3 — свод; 4 — плазмотрон; 5 — подовый электрод

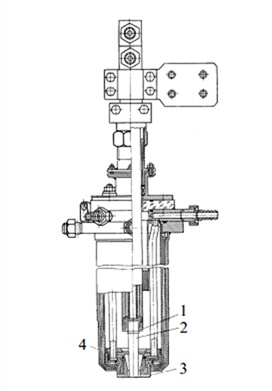

Рис. 1.11. Схема плазменно-дуговой печи постоянного тока: 1 — электрододержатель; 2 — катод; 3 — сопло; 4 — корпус

Для плавки металла применяются плазмотроны постоянного и переменного тока различной мощности. Промышленные плавильные печи емкостью 5, 10 и 30 т комплектуются плазмотронами постоянного тока (рис. 1.11), работающими на прямой полярности. Главными ответственными и теплонапряженными деталями плазмотрона считаются катод 2 и сопло 3, через кольцевой зазор между которыми вытекает плазмообразующий газ. Вначале первичная дуга зажигается осциллятором между катодом и соплом и потом сносится газом до соприкосновения с металлом печи. После чего пусковая дуга гаснет и горит только рабочая дуга между катодом и расплавом в потоке плазмы. Длина дуги и напряжение на ней определяются размерами и конструкцией печи, а для плазмотрона существует только один рабочий параметр - ток дуги.

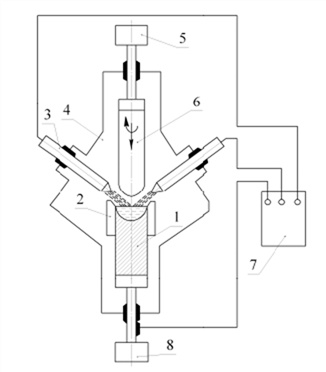

При переплаве металла с целью получения особо чистого состава используются плазменно-дуговые печи с кристаллизаторами (рис. 1.12). Переплавляемый металл в виде штанги 6 подается равномерно с постоянной скоростью и оплавляется одной или несколькими плазменными дугами. В этом случае анодом является поверхность ванны жидкого металла в кристаллизаторе. Стекающий со штанги металл прогревается плазменной струей и распространяется по поверхности ванны. Затем металл рафинируется, охлаждается и затвердевшим вытягивается в виде слитка. Рабочее давление в этих печах изменяется в широких пределах: от (1-3)*105 Па до 1-10 Па.

Рис. 1.12. Схема плазменно-дуговой печи для плавки в кристаллизаторе: 1 - слиток; 2 - кристаллизатор; 3 - плазмотрон; 4 - корпус печи; 5 - механизм подачи и вращения заготовки; 6 - переплавляемая заготовка; 7 - источник питания; 8 - механизм вытягивания слитка

Плазменные печи по сравнению с печами других типов обладают следующими преимуществами: получение качественной поверхности слитков; малая потеря металлом легирующих добавок (Cr, Al, Ti, Mn, Si и т. д.); возможность улучшения качества металла газообразным азотом; гибкая связь между мощностью дуги и скоростью плавления слитка, позволяющая регулировать время нахождения металла в жидком состоянии.

Главными недостатками этих печей являются сложность конструкции и высокая стоимость эксплуатации. С целью повышения экономичности плазменных печей создают плазмотроны с полыми катодами и схемы установок с комбинированным питанием, как постоянным, так и переменным током.

1.3. Плазменная резка и сварка металлов

Плазменная резка производится путем выплавления и испарения металла в плоскости реза за счет энергии дуги и струи плазмы.

В энергетический баланс резки входит энергия дуги, химических реакций плазмы с металлом, расход энергии на расплавление, перегрев, испарение металла в плоскости реза, теплопередачу в твердый металл и унос ее с отработавшим потоком плазмы. Отсюда следует, что плазменную резку нужно вести с максимальными мощностью и скоростью. Это условие выполнимо при оптимальном выборе тока, напряжения, плазмообразующего газа и конструкции режущего плазмотрона.

Ширина реза, которая определяет экономические показатели процесса, зависит от диаметра сопла плазмотрона, тока дуги и скорости перемещения плазмотрона во время реза. При оптимальном соотношении между толщиной металла, мощностью дуги, диаметром сопла и скоростью резки струя плазмы проникает на всю толщину металла, а анодная область дуги находится вблизи нижней кромки реза. Снижение мощности дуги, так же как и увеличение скорости перемещения плазмотрона, вызывает сужение полости реза. Необоснованное увеличение мощности и снижение скорости перемещения плазмотрона ведет к увеличению ширины реза и перегреву массы разрезаемого металла. С повышением мощности дуги и скорости движения плазмотрона КПД плазменной резки достигает 90 %, а тепловой КПД - 40 %. Для повышения мощности потока плазмы в пределах расчетного тока дуги необходимо повысить линейный градиент потенциала столба дуги, используя такие плазмообразующие

газы, как азот, водород, воздух, углекислый газ, пары воды, а также сжатие столба дуги соплом плазмотрона.

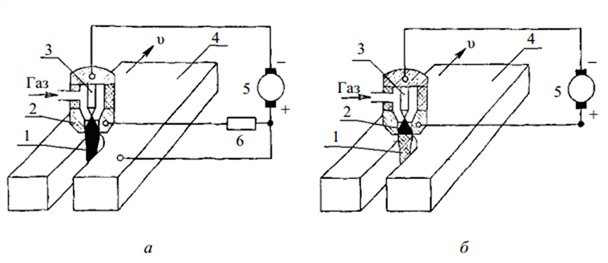

Плазмотрон (рис. 1.13, а), предназначенный для резки с газовой стабилизацией дуги, имеет стержневой вольфрамовый (иногда циркониевый) электрод 3, соосно расположенный в полости сопла. Стабилизирующий газ подается между ними и направляет поток плазмы 1 в глубину металла 4. Технологический процесс резки предусматривает определенную последовательность операций: подается вода, охлаждающая сопло и электрод; устанавливается расчетная подача газа; включается дежурная дуга от источника питания 5, величина тока которой ограничивается резистором 6; зажигается факел плазмы. При касании металла детали дежурным факелом замыкается цепь силовой плазменной дуги, после чего начинается процесс резки. При внезапном исчезновении режущей дуги дежурная дуга возобновляет процесс горения. При работе с тонким металлом применяется плазменная струя без включения металла в электрическую цепь (рис. 1.13, б).

Плазменные установки разных типов работают на токах до 1 000 А при напряжении холостого хода до 350 В, обеспечивая при этом скорость резки от 3 до 10 м/мин.

При автоматизированной машинной резке применяется плазморежущая аппаратура для мобильных машин и ручной резки. Плазмотроны данного назначения имеют низкое напряжение (до 180 В) холостого хода источника питания и ток до 400 А.

Рис. 1.13. Схема резки металла плазменной дугой (а) и плазменной струей (б): 1 - струя плазмы; 2 - дуга; 3 - катод; 4 - разрезаемый материал; 5 - источник питания; 6 - сопротивление, ограничивающее ток дежурной дуги

Рис. 1.14. Схема проведения плазменной сварки: а — электрическая схема: 1 — сварочный источник питания; 2 — высокочастотный генератор; 3 — неплавящийся электрод; 4 — плазмообразующий газ; 5 — охлаждающая вода; 6 — защитный газ; 7 — сопло для защитного газа; 8 — изделие; R — сопротивление; С — емкость; б — схема газовых потоков, окружающих плазменную дугу: 1 — наружный холодный поток; 2 — внутренний горячий поток; 3 — столб дуги; в — схема плазменной дуги: 1 — плазмообразующий газ; 2 — фокусирующий газ; 3 — защитный газ; 4 — очертание факела при отсутствии фокусирующего газа

Конструкция плазмотронов, собранная по схеме рис. 1.13, а, является основной при плазменной резке. Для нее рассчитывают рабочий ток, а напряжение дуги формируется в зоне реза. Из-за этого ВАХ дуги будет падать, а ИП имеют ВАХ вертикальные или крутопадающие.

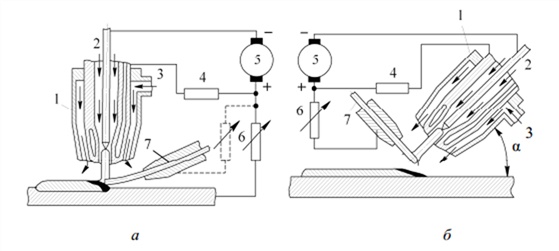

Сварку металлов с помощью плазмотронов осуществляют по схеме, показанной на рис. 1.14. Высокая мощность плазмотрона и динамическое воздействие плазмы дают возможность сваривать детали разной толщины без присадочной проволоки, а также детали большой толщины за один проход, не разделывая кромки.

Наличие вторичного фокусирующего газового потока позволяет сконцентрировать нагрев на малой площади зоны сварки. Применяемые газы: аргон, смеси аргона с гелием или аргона с водородом — защищают сварочный шов от атмосферного воздуха.

Конструкция установки по схеме рис. 1.14, а включает источник питания 1 — трехфазный двухполупериодный выпрямитель с регулированием сварочного тока и крутопадающей ВАХ; высокочастотный генератор 2 - осциллятор — для возбуждения дежурной дуги между внутренним соплом и электродом 3 в потоке аргона. Ток дежурной дуги регулируется сопротивлением R, а емкость С предназначена для облегчения пробоя межэлектродного промежутка. Процесс сварки начинается с касания свариваемого изделия 8 светящейся частью струи плазмы. В этот момент по цепи начинает течь сварочный ток, разогревающий металл 8 в точке воздействия плазмы, образуя сварочную ванну.

При прежней технологии, когда в плазменную горелку подавался только один газ (рис. 1.14, б), кроме чрезмерно большого расхода аргона страдало и качество сварки. Столб же дуги 3, окруженный потоками холодного газа 2 и 1, может произвольно перемещаться по поверхности сварочной зоны.

С целью более четкого направления плазмы в точку сварки и более глубокого проникновения столба дуги в сварочный шов с одновременным снижением расхода аргона применяются горелки, выполненные по схеме рис. 1.14, в. В этой конструкции, наряду с аргоном 1 для зажигания дежурной дуги и образования плазмы, подается и фокусирующий более дешевый газ 2 для сжатия и фокусировки плазменной струи. Данный прием значительно повышает температуру плазмы и положительно влияет на процесс сварки. Защитный газ 3 исключает возможность попадания в зону сварки нежелательных элементов из окружающей среды. Размеры электродов рассчитывают в зависимости от тока дуги и расхода газов, а расстояние от горелки и детали выбирают от 8 до 15 мм, исходя из условия формирования качественного сварочного шва.

В конструкции источника питания предусмотрена блокировка, исключающая включение плазмотрона без подачи охлаждающей воды и газов. Источником питания обеспечивают сварочный ток до 600 А при напряжении дуги 60-80 В и скорость сварки, например алюминиевого сплава толщиной до 4 мм при токе 250 А и расходе плазмообразующего газа 5 л/мин до 70 м/ч.

1.4. Плазменное нанесение покрытий

Как правило, нанесение защитных жаропрочных и других покрытий осуществляется методами напыления и наплавки или с помощью гальваники. При напылении плазмой частицы металла расплавляются и разгоняются до высоких скоростей, а деталь, предназначенная для нанесения покрытия, разогревается до высокой температуры. При достижении на подложке температуры плавления процесс напыления переходит в наплавку.

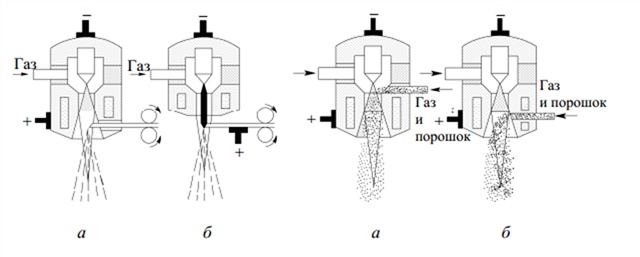

Рис. 1.16. Схема ввода напыляемого порошка в столб плазменной дуги (а) и плазменную струю (б)

Напыляемый на поверхность детали материал может представлять собой электропроводную проволоку или стержни, а также неэлектропроводный в холодном состоянии порошок.

В процессе плазменного нанесения покрытий из расплавляемых проволоки или прутков металла образуется двухфазный напыляющий поток (плазма и наносимый материал в жидком состоянии), работающий по схемам, изображенным на рис. 1.15.

При движении к подложке микроскопические капли расплавленного материала остывают, но предварительный перегрев позволяет им достичь подложки в жидком состоянии. Нанесение неэлектропроводных материалов осуществляется путем ввода порошков в дугу разрядного канала плазмотрона или в участок плазменной струи сразу же за дугой (рис. 1.16). Способ введения порошка зависит от его теплофизических свойств. Так, тугоплавкие порошки вводятся в зону дуги, а легко расплавляемые — сразу в струю плазмы. И тот и другой прием влияет на время пребывания частицы в зоне высоких температур и, следовательно, на уровень теплового воздействия на нее.

При плазменной наплавке изделие и наносимый материал включают в электрическую цепь через токоограничивающие сопротивления (рис. 1.17). Подача материала и скорость перемещения горелки согласуются с тепловой мощностью плазменной струи и находятся под постоянным контролем.

Рис. 1.17. Схема наплавки с присадочной проволокой: а - изделие под током; б - изделие обесточено; 1 - горелка; 2 - ввод плазмообразующего газа; 3 - канал для ввода защитного газа; 4 - ограничительное сопротивление; 5 - источник питания; 6 - балластное сопротивление; 7 - присадочная проволока

Совмещенные схемы установок плазменного напыления и наплавки обеспечивают получение прочного соединения с подложкой слоя наплавленного материала. Размеры наносимого покрытия можно регулировать в широких пределах (по ширине - от 8 до 45 мм, по глубине - от 0,5 до 6 мм) путем изменения количества присадочного материала и амплитуды движения плазмотрона.

Главными узлами установок плазменного нанесения покрытий считаются дозаторы наносимого материала, источники питания, система газоснабжения и охлаждения плазмотрона.

Следует отметить наличие большого количества других плазменных процессов, в которых осуществляется модификация материала (сферой дизация частиц, травление и испарение поверхности). Познакомиться с этими процессами можно в специальной литературе.

Как было сказано выше, развитие космической техники поставило перед учеными задачу создать новые материалы, обладающие такими свойствами, которые невозможно было достичь традиционными способами. Усилия исследователей были направлены на освоение плазменных технологий, интенсивное развитие которых позволило создать новые материалы, обладающие высокими технологическими свойствами; осуществлять плазменную резку, сварку, плавку материалов и др. Но всё же некоторые технологические приемы осуществить при помощи плазмы не удавалось. Их стало возможным реализовать с помощью технологий электронно-лучевого нагрева, с которыми и предстоит познакомиться в следующей главе.