Индукционный и диэлектрический нагрев. Индукционная плавка в печи. Виды диэлектрических установок.

1.1. Индукционный нагрев

1.1.1. Теоретические основы индукционного нагрева

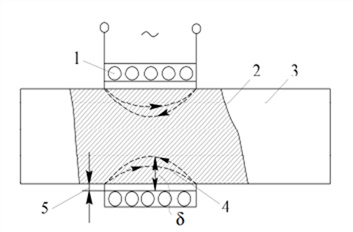

Принцип индукционного нагрева проводящих тел проводников как первого, так и второго рода базируется на поглощении ими электромагнитной энергии при возникновении в нагреваемом теле наведенных вихревых токов по закону Джоуля - Ленца. Первичная обмотка трансформатора по отношению к нагреваемому телу является индуктором переменного магнитного поля. Нагреваемое тело является вторичной обмоткой трансформатора, имеющей один короткозамкнутый виток (рис. 1.1).

Магнитный поток 2, создаваемый первичной обмоткой - индуктором 1, пропорционален его МДС и обратно пропорционален сопротивлению магнитной цепи. Возникающая в нагреваемом теле электродвижущая сила (ЭДС)

где Ф - магнитный поток, Вб; w — число витков в катушке; f — частота, Гц.

Рис. 1.1. Принципиальная схема индукционного нагрева: 1 - индуктор; 2 - магнитный поток в нагреваемом теле; 3 - нагреваемое тело; 4 - наведенный ток; 5 - воздушный зазор; 8 — глубина прогрева

При известном значении сопротивления r нагреваемого тела ЭДС обеспечивает возникновение в нем вихревого тока I и выделение соответствующей мощности

P = I2r = E2r/z2,

где z - полное сопротивление, Ом.

Индукционный нагрев представляет собой прямой нагрев сопротивлением, включение же нагреваемого тела в цепь вихревого тока осуществляется за счет магнитной связи. Такой нагрев обладает всеми преимуществами прямого нагрева сопротивлением: высокая скорость нагрева, неограниченный уровень достигаемых температур, достаточных для нагрева металлов, плавления металлов и неметаллов, перегрева, расплава, испарения материалов и получения плазмы.

Процесс выделения мощности при индукционном нагреве имеет большую скорость, легко может быть автоматизирован и проводится практически в любой среде.

Глубина зоны циркуляции вихревых токов и, следовательно, зоны выделения энергии зависит не только от времени действия электромагнитного поля, но и от частоты тока индуктора (увеличивается при низких частотах и уменьшается с повышением частоты). Эффективность передачи энергии от индуктора к нагреваемому току зависит также от величины зазора между ними и повышается при его уменьшении. Как и нагрев сопротивлением, индукционный нагрев дает высокую производительность и комфортные условия труда, однако для него требуются более сложные источники питания и повышенный удельный расход электроэнергии.

Схемное решение индукционного нагрева предусматривает наличие индуктора, зазора и нагреваемого тела. Эти элементы определяют эффективность преобразования электрической энергии в тепловую.

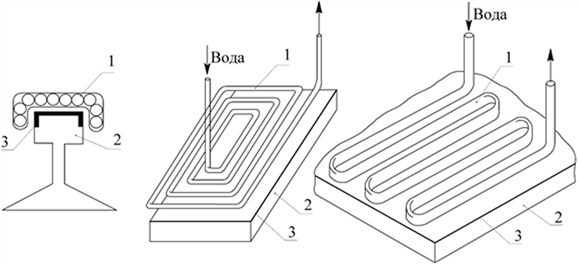

Индуктор создает переменный во времени магнитный поток, т. е. электромагнитную волну, падающую на нагреваемое тело, в котором наводит вихревые токи. Конструкции индукторов разнообразны: цилиндрическая, плоская, фасонная. Индукторы изготовляются из меди (немагнитного металла) и охлаждаются водой. Как правило, индукторы имеют много изолированных друг от друга витков. При выполнении нагревательных операций индуктор может находиться как снаружи нагреваемого тела, так и внутри его. В последнем случае внутри индуктора помещают сердечник из листовой трансформаторной стали. Наиболее распространенным является внешнее расположение индуктора.

При нагреве до высоких температур происходит изменение удельного сопротивления р, в этом случае необходимо регулирование напряженности магнитного поля или частоты.

Коэффициент полезного действия системы «индуктор - металлический цилиндр» определяется из соотношения полезной активной мощности Ри1,0, выделяющейся в металле на единицу длины, и активных потерь в индукторе на 1 м его длины P1,0:

nэ = 1/(1 + Pи1,0 / P1,0 Л) (1.1)

Значение КПД при индукционном нагреве составляет 0,70-0,88. Для получения более высоких КПД частота тока при уменьшении диаметра цилиндра должна повышаться до определенного предела, далее КПД остается неизменным. Потери энергии в зазоре снижают КПД. Эффективность нагрева тем выше, чем меньше соотношение ри/(рм), где ри - удельное сопротивление материала индуктора, Ом/мм2; р - удельное сопротивление нагреваемого металла, Ом/мм2; м - относительная магнитная проницаемость металла. Поэтому индукционный нагрев сплошных металлических цилиндров из меди или алюминия неэкономичен.

При расчетах коэффициента мощности системы индукционного нагрева необходимо учитывать как активные, так и реактивные мощности, выделяющиеся в нагреваемом теле, в индукторе и в зазоре. Чем больше зазор между индуктором и нагреваемым цилиндром, тем больше реактивная мощность P3q1,0 и тем ниже коэффициент мощности системы cos ф.

Магнитное поле, выходя из индуктора, встречает поверхность нагреваемого тела, в которой сразу начинается выделение тепла. По мере продвижения магнитного поля в глубь тела его нагрев уменьшается. В связи с этим индукционный нагрев по своей природе является поверхностным, поток энергии на глубине Δэ меньше потока на поверхности в е2 раз и составляет 0,136Р0, где Р0 - поток энергии на поверхности.

Установлено, что глубина нагрева тела увеличивается с ростом его удельного сопротивления и понижается с ростом частоты тока, что позволяет определить необходимую частоту тока для нагрева тела на заданную глубину. Для ферромагнитных материалов, когда с ростом температуры увеличивается удельное сопротивление нагреваемого материала р, а при достижении точки Кюри значение относительной магнитной проницаемости ц падает от 100-50 до 1, глубина проникновения тока резко увеличивается, а поглощаемая мощность при этом снижается.

Наличие в системе «индуктор - нагреваемое тело» двух потоков магнитной энергии - прямого и встречного, вызванного наведенными токами, приводит к возникновению механической силы, действующей на каждый элемент нагреваемого тела, называемой электродинамической силой.

С точки зрения основ электротехники, индуктор представляет собой, как правило, соленоид, имеющий один или несколько добавочных отводов от внутренних витков. Витковое напряжение (напряжение между смежными витками) изменяется в пределах от 20-175 до 400-600 В, а иногда и до 1 000 В. Ток индукторов же может составлять от сотен до нескольких тысяч ампер при средней плотности тока порядка 20 А/мм2. Потери энергии в индукторах велики и могут достигать 30 % полезной мощности установки. Так как индуктор находится под напряжением и охлаждается хладагентом, а изделие нагревается до высокой температуры, то между индуктором и изделием создается зазор, влияние которого существенно сказывается на энергетических характеристиках установок. В этом зазоре помещается электрическая и огнеупорная изоляция. Нагреваемое тело может находиться в твердом (металлы), жидком (расплавы металлов и неметаллов) и плазменном состояниях, что позволяет применять индукционный нагрев в различных технологических процессах: плавка металлов и неметаллов; поверхностная закалка; нагрев заготовок под пластическую деформацию или термохимическую обработку; сварка и пайка; зонная очистка металлов и полупроводников, плавка во взвешенном состоянии; получение монокристаллов из тугоплавких оксидов; получение плазмы.

1.1.2. Индукционные плавильные установки

Индукционные плавильные печи бывают двух типов: канальные и тигельные. Конструкции этих печей и определяют их электрические параметры, энергетические характеристики и технологические возможности.

Необходимость получения металлов высокой чистоты из полупроводниковых материалов или сплавов на основе химически активных и тугоплавких металлов, а также особо чистых плавленых огнеупорных материалов привела к созданию установок индукционной плавки, обеспечивающих получение указанных материалов без примесей и при гораздо более высоких температурах, чем в тигельных или канальных индукционных печах. Этим требованиям отвечают индукционная гарнисажная плавка, индукционная струйная плавка, плавка во взвешенном состоянии, зонная плавка в холодном тигле, кристаллизационная плавка.

Индукционные канальные печи.

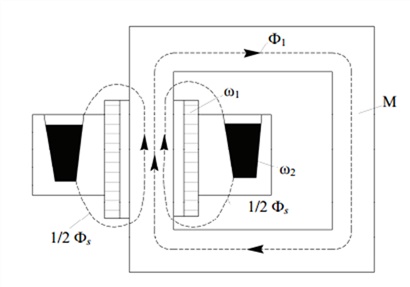

В данных индукционных печах канал с расплавленным металлом является короткозамкнутым витком вторичной обмотки трансформатора. В нем возможно поглощение до 95 % подведенной к печи электрической энергии. По электротехническим характеристикам канальные печи подобны силовым трансформаторам с распределенной по длине вторичной обмотки нагрузкой. Принципиальная схема индукционной канальной печи (ИКП) приведена на рис. 1.2. С целью уменьшения потока рассеяния Фs первичную w1 и вторичную w2 обмотки располагают на одном стержне магнитопровода М, по которому протекает основной магнитный поток Ф1.

Отличительной особенностью индукционных канальных печей от силовых трансформаторов является следующее:

1) вторичная обмотка совмещена с нагрузкой и имеет только один виток;

2) при большом потоке рассеяния Фs, вызванного футеровкой ванны печи, ИКП имеет низкий коэффициент мощности.

Магнитный поток Ф1 первичной обмотки, пересекая канал с металлом, наводит в нем ЭДС - Е2. Возникающий в короткозамкнутом витке (канал с расплавленным металлом) ток I2, проходя по металлу, выделяет тепловую энергию согласно закону Джоуля - Ленца.

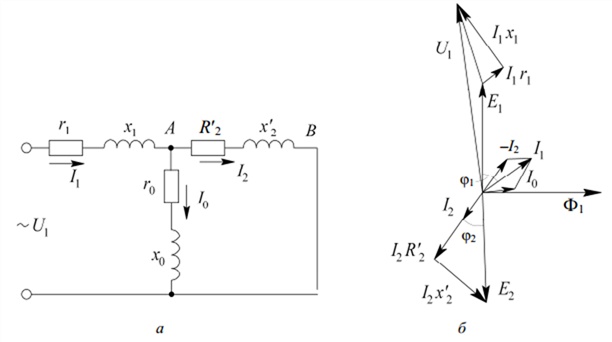

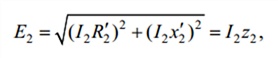

Схема замещения и векторная диаграмма индукционной канальной печи показаны на рис. 1.3. Схема замещения ИКП соответствует схеме замещения трансформатора в режиме короткого замыкания.

Рис. 1.2. Схема индукционной канальной печи

Рис. 1.3. Схема замещения (а) и векторная диаграмма (б) ИКП

В соответствии с векторной диаграммой

где Е2 - ЭДС вторичной обмотки, В; I2 - ток в канале печи, A; R2,x2 - приведенные активное и реактивное сопротивления канала, Ом; z2 - полное сопротивление, Ом.

При синусоидальном напряжении коэффициент мощности печи cos фп уменьшается с увеличением потока рассеяния и уменьшением активного сопротивления металла. Вследствие большого зазора между индуктором и каналом печи, что вызвано необходимостью футеровки, реактивная мощность печи в несколько раз превосходит ее активную мощность, а естественный коэффициент мощности печи cos фп = 0,3-0,7. Меньшие значения cos фп соответствуют индукционным канальным печам для плавки металлов с низким удельным электрическим сопротивлением (медь, алюминий), большие значения cos фп - ИКП для плавки металлов с высоким удельным электрическим сопротивлением (сталь, чугун).

В индукционных канальных печах однородный химический состав и одинаковая температура жидкого металла обеспечиваются интенсивным перемешиванием металла, вызываемым взаимодействием магнитного поля индуктора с током в канале, что приводит к возникновению магнитогидродинамических явлений в печах.

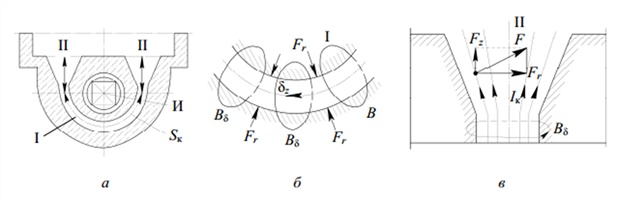

Рис. 1.4. Схема взаимодействия тока канала с магнитным полем: а — участок постоянного поперечного сечения канала SK индуктора И; б — участок I постоянного поперечного сечения, коаксиального индуктору; в — участок II с непостоянным по длине и неаксиальным по отношению к индуктору поперечным сечением; F — результирующая электромагнитная сила; Fr — радиальная компонента электромагнитной силы; Fz — долевая электромагнитная сила; В — магнитная индукция; Вd — тангенциальная компонента магнитной индукции; IK — вектор плотности тока; bz - аксиальная компонента плотности тока

Рассмотрим взаимодействие тока канала с магнитным полем на двух участках канала SK (рис. 1.4, а): I - участок постоянного поперечного сечения, коаксиальный индуктору И (рис. 1.4, б); II - участок с непостоянным по длине и неаксиальным по отношению к индуктору И поперечным сечением (рис. 1.4, в). Допускаем равномерное распределение тока по сечению канала.

По сравнению с футеровкой ванны печи футеровка индукционных единиц имеет более ограниченный срок службы, так как испытывает значительно большую термическую нагрузку. Этим обусловлено применение в ИКП съемных индукционных единиц (рис. 1.5), что позволяет заменить этот элемент без перефутеровки ванны, а порой и без вывода печи из рабочего состояния. Каналы делают в виде колодца, прямоугольных участков и полукольца или только из прямоугольных участков (для облегчения чистки каналов при их «зарастании»). Поэтому сечения каналов бывают круглой, прямоугольной или овальной формы.

Для изготовления магнитопровода применяют листовую трансформаторную сталь и выполняют его разборным для удобства установки и демонтажа катушки-индуктора.

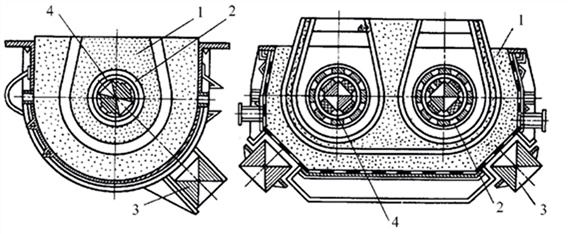

Конструкции ИКП и их характеристики зависят от рода переплавляемых металлов и их назначения. Наибольшее распространение получили три разновидности ИКП: шахтная, барабанная и двухкамерная (рис. 1.6).

Рис. 1.5. Конструкции индукционных единиц канальных печей: а - одинарная; б - сдвоенная; 1 - футеровка; 2 - водоохлаждаемый кожух; 3 - магнитопровод; 4 - индуктор

Рис. 1.6. Основные типы конструкций ИКП: а - шахтная; б - барабанная; в - двухкамерная

Индукционная канальная печь шахтного типа имеет плавильную камеру в форме вертикального цилиндра, в нижней части которого присоединена плавильная единица (рис. 1.6, а). При разливке готового металла печь наклоняют с помощью гидравлического устройства. Главным достоинством печей такого типа является простота изготовления, ремонта и замены футеровки ванны.

Индукционная канальная печь барабанного типа имеет плавильную камеру в виде горизонтального цилиндра. Она устанавливается на цапфах или катках с приводами механизма наклона. Печь имеет несколько индукционных единиц, установленных в нижней части (рис. 1.6, б).

Двухкамерные индукционные канальные печи могут быть выполнены с наклонными или горизонтальными каналами, которые соединяют между собой две ванны, при этом одна из них выполняет роль плавильной ванны, а другая - раздаточной.

Наряду с ИКП в промышленности находят применение электромиксеры и накопители жидкого металла - устройства для подогрева и выравнивания температуры металла перед разливкой, в случаях когда объем отливаемой детали больше емкости плавильной печи. Электромиксеры, как правило, применяют для литья в кристаллизатор машин непрерывного действия, требующих регулирования скорости литья. Электромиксеры всегда работают в комплексе с плавильными электроустановками.

Тепловая энергия в ИКП выделяется в жидком металле в канале и передается в ванну печи благодаря теплопроводности и конвекции. Конвекция обусловлена как разностью температур металла, так и действием электромагнитных сил, которые возникают в металле канала. Из-за ограниченной циркуляции металла его температура в канале может быть на 100-200 К больше температуры в ванне. Это обстоятельство главным образом определяет удельную мощность печей, их производительность и срок службы футеровки канала.

Индукционные тигельные печи.

Отличительной особенностью индукционных тигельных печей является то, что нагреваемые в них электропроводящие тела имеют с индуктором, создающим переменное электромагнитное поле, систему двух индуктивно связанных контуров с электрическим током.

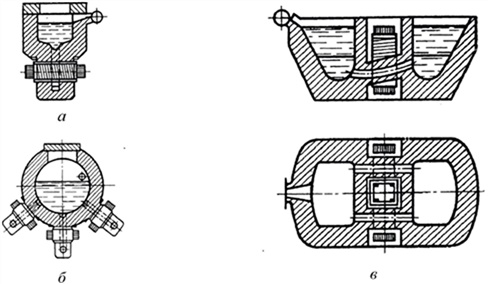

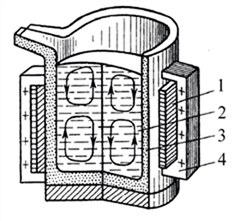

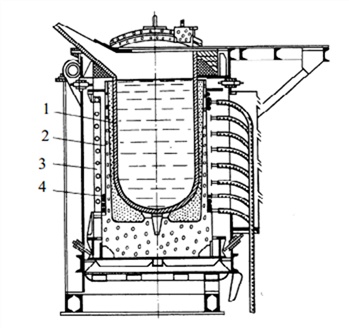

Индукционная тигельная печь (ИТП) (рис. 1.7) состоит: из индуктора 1, подключаемого к источнику переменного тока; расплавляемого металла 2, находящегося внутри огнеупорного тигля 3; внешнего маг- нитопровода 4, применяемого в печах большой емкости для экранирования и уменьшения потерь энергии; токопроводов и устройства для наклона печи при сливе металла.

Современные конструкции тигельных электропечей средней емкости предусматривают возможность изготовления отдельного выемного узла, состоящего из индуктора и тигля, что существенно сокращает времязатраты на их замену.

Рис. 1.7. Схема индукционной тигельной печи: 1 - индуктор; 2 - магнитопровод; 3 - набивная футеровка; 4 - стальной тигель

Рис. 1.8. Индукционная тигельная печь со стальным тиглем для плавки магния: 1 - индуктор; 2 - магнитопровод; 3 - набивная футеровка; 4 - стальной тигель

Плавильные тигельные печи имеют одни и те же конструктивные элементы вне зависимости от частоты питающего тока (от 50 Гц до 400 кГц) при емкости тигля от нескольких килограммов до десятков тонн расплавленного металла.

Неэлектропроводные тигли выполняют из кварцитовых, магнезитовых, циркониевых масс прямо во внутреннем объеме индуктора: они не поглощают энергии электромагнитного поля и являются теплоизоляторами между расплавляемым металлом и охлаждаемыми стенками индуктора.

Электропроводящие тигли изготавливают из жароупорных сталей, легированных чугунов и графитов, которые, поглощая наибольшую часть энергии переменного электромагнитного поля, являются, по сути, нагревателями косвенного действия (рис. 1.8). При загрузке этих тиглей раздробленной шихтой до ее расплавления энергия от стенок тигля передается излучением, а после - контактным способом, за счет теплопроводности. В электропроводящих тиглях наружные стенки изолированы от внутренних стенок индуктора.

Индукторы изготавливают из медной водоохлаждаемой трубки круглого, квадратного или прямоугольного сечения однослойными, состоящими из нескольких катушек, имеющих раздельное водяное охлаждение. Толщина стенок медной трубки должна быть не менее 1,3Δэ.и, где Δэ.и - глубина проникновения тока в медь при рабочей частоте.

С целью защиты каркаса печи от нагрева магнитным полем в конструкциях тигельных печей предусматриваются магнитопроводы. Большие печи оснащают устройствами для измерения массы печи вместе с массой расплавляемого материала. Это дает возможность регулировать ход подачи шихты и слива расплава, что повышает точность поддержания режима и упрощает работу по обслуживанию печи.

Нагрев и расплавление металлической загрузки осуществляется за счет прохождения в ней индуцированного электромагнитным полем электрического тока и выделения при этом в загрузке теплоты по закону Джоуля - Ленца.

При плавке металла в ИТП наблюдается активное выделение энергии, главным образом на периферии садки при ее интенсивном перемешивании. Характерной особенностью ИТП в отличие от ИКП является простота выгрузки печи при переходе на другую марку сплава или при длительном простое печи. Также к преимуществам индукционных тигельных печей следует отнести:

а) простоту получения химически чистых металлов и сплавов;

б) возможность плавки в нейтральной среде или вакууме с целью получения металлов высокого качества;

в) повышенный срок службы печи ввиду отсутствия перегрева футеровки.

В индукционных тигельных печах происходит движение расплава в тигле, что обусловлено взаимодействием электромагнитного поля индуктора и наведенного в металле электрического тока. Это обеспечивает возникновение в расплаве двухконтурной циркуляции, в то время как расплав движется вдоль оси вверх (в верхнем контуре) и вниз (в нижнем контуре) по отношению к средней плоскости индуктора. Данная циркуляция в ИТП называется естественной. Скорость перемещения металла при этом пропорциональна напряженности магнитного поля, кроме этого она зависит от частоты тока индуктора, удельной мощности печи, геометрических соотношений тигля и расплава в нем.

Индукционные тигельные печи имеют естественный коэффициент мощности cos фп = 0,3-0,8 и поэтому требуют установки компенсирующих устройств реактивной мощности.

Тигельные электропечи могут работать как с «болотом» (часть расплавленного металла), так и без него. «Болото» по объему, как правило, составляет от 25 до 30 % емкости тигля. При этом в тигель можно загружать шихту любых габаритных размеров: отходы литейного производства, чушки, мелкую стружку и т. д.

Удельные мощности ИТП ограничены скоростью реакций на границах расплава с футеровкой и атмосферой печи. Удельный расход электроэнергии на тонну металла в печи складывается из энергии для нагрева и расплавления металла, тепловых и электрических потерь.

В плавильных индукционных печах тепловые потери составляют 15-20 %, электрические потери - 30-35 %. В печах для выдержки расплавленного металла (миксерах) расход энергии обусловлен только тепловыми и электрическими потерями. Их активная мощность меньше, чем у плавильной печи, а средняя за цикл температура больше, что увеличивает долю тепловых потерь в удельном расходе электроэнергии.

Промышленность выпускает индукционные тигельные печи различной емкостью, мощностью и частотой питающего тока. Так, например, для плавки стали изготавливают печи емкостью от 0,06 до 6 т, мощностью 90-2230 кВт, частотой тока 500-2 400 Гц и производительностью 0,132-3,5 т/ч переплавленной стали.

Индукционная плавка без контакта расплава с футеровкой.

Гарнисажная плавка - плавка, при которой расплавленный металл соприкасается только с твердой фазой такого же химического состава, что и расплав, отделяющий его от конструктивных элементов печи. При индукционной гарнисажной плавке металла с введением электрической энергии через боковой гарнисаж предусматривается создание внутри цилиндрического индуктора или охватываемого им тигля слоя гарнисажа из порошка переплавляемого металла, выполняющего тем самым функцию футеровки.

Индукционная струйная плавка предусматривает предварительную подготовку переплавляемого материала в виде чешуек, губки, гранул или порошка прессованием в заготовки-стержни, которые затем перемещают с заданной скоростью через индуктор. Нагрев и расплавление заготовки осуществляются за счет протекания индуцированного тока по боковой поверхности заготовки. Жидкий металл каплями или, при большой мощности индуктора, непрерывной струей стекает в изложницу и образует слиток.

Индукционную плавку во взвешенном состоянии иногда называют «плавкой в электромагнитном тигле». Физические основы данного метода базируются на том, что в индуктор или систему индукторов, создающих переменное электромагнитное поле, помещают переплавляемый металл. При определенных условиях взаимодействия индуцированных в металле токов с электромагнитным полем индуктора появляется состояние парения металла в магнитном поле. Металл стремится расположиться в зоне с наименьшей напряженностью магнитного поля. При высокой мощности, подводимой к индуктору, металл расплавляется в переменном электромагнитном поле и висит в потенциальной яме без внешнего воздействия.

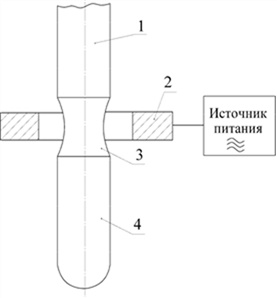

Бестигельная зонная плавка позволяет выращивать высококачественные монокристаллы индуктивно - посредством передачи электрической энергии в расплав (рис. 1.9). При зонной плавке характерно медленное перемещение узкой расплавленной зоны через длинный твердый образец. Это позволяет достигнуть перераспределения примесей и изменения кристаллической структуры обрабатываемого материала. Вследствие излучения с поверхности, а также малой теплопроводности переплавляемых материалов (кремний, германий и др.) и высокой зависимости их удельного сопротивления от температуры, зона максимальной температуры, образующаяся под поверхностью кристалла, имеет форму кольца.

Рис. 1.9. Схема зонной плавки: 1 - поликристалл; 2 - индуктор; 3 - расплавленная зона; 4 - монокристалл

Новые возможности при выращивании высокотемпературных кристаллических веществ открывает индукционная плавка в металлических водоохлаждаемых тиглях, обеспечивая при этом высокую чистоту получаемых материалов.

1.1.3. Индукционные установки для нагрева

Индукционные нагревательные установки нашли широкое применение в машиностроительной, металлургической и других отраслях промышленности. Их подразделяют на установки сквозного и поверхностного нагрева [13].

Индукционные установки сквозного нагрева применяются для нагрева заготовок под последующую механическую обработку: ковку, штамповку, прессовку, прокатку и т. д. По сравнению с другими видами нагрева индукционный нагрев имеет малый угар металла и меньший брак из-за отсутствия окалины.

Источники питания индукционных установок изготавливают на частоту 50-10 000 Гц в зависимости от геометрических параметров нагреваемых деталей и их материала. Для установок сквозного нагрева выбор рабочей частоты осуществляют таким образом, чтобы выделение теплоты происходило в слое расчетной толщины по сечению детали. Это дает меньший перегрев поверхности заготовки и больший КПД установки.

Установки сквозного нагрева по режиму работы подразделяют на установки периодического и непрерывного действия. В установках периодического действия нагревают только одну заготовку или ее часть. При нагреве заготовок из магнитного материала потребляемая мощность

меняется: вначале она возрастает, а затем, по достижении точки Кюри, снижается до 60-70 % от начальной. При нагреве заготовок из цветных металлов мощность в конце нагрева увеличивается за счет роста удельного электрического сопротивления материала.

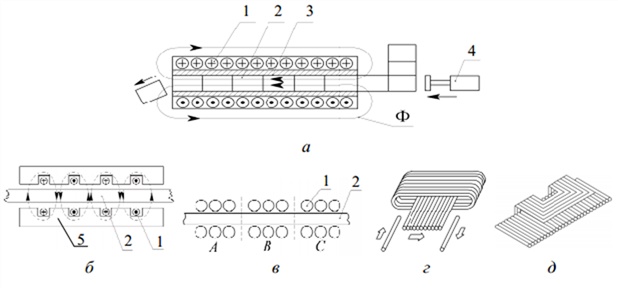

В установках непрерывного действия одновременно может находиться несколько заготовок, располагаемых в продольном или поперечном магнитном поле (рис. 1.10). Во время нагрева они перемещаются по длине индуктора, нагреваясь до заданной температуры. В нагревателях непрерывного действия рациональнее используется мощность источника питания.

Нагреватели непрерывного действия, в сравнении с индукционными установками периодического действия, имеют более высокий КПД источника питания и более высокую производительность. У них возможно питание нескольких нагревателей от одного источника и, наоборот, подключение нескольких генераторов к одному нагревателю, состоящему из нескольких секций (рис. 1.10, в, секции А, В, С).

Конструктивное исполнение индуктора для сквозного нагрева зависит от формы и размеров деталей. Индукторы могут быть круглого, овального, квадратного или прямоугольного сечения. Для нагрева концов деталей индукторы изготавливают щелевыми или петлевыми (рис. 1.10, г, д).

Главный параметр индукторов сквозного нагрева - удельная поверхностная мощность (Вт/м2), которая зависит от частоты тока, глубины прогрева, размеров нагреваемых изделий.

Рис. 1.10. Схемы индукционных нагревательных установок непрерывного действия: а, в, г - в продольном магнитном поле; б, д - в поперечном магнитном поле; 1 - индуктор; 2 - нагреваемое изделие; 3 - теплоизоляция; 4 - механизм перемещения заготовки; 5 - магнитопровод; А, В, С — секции

Рис. 1.11. Схема индукционного нагревателя: d1 - внутренний диаметр индуктора; d2 - диаметр детали; d3 - внутренний диаметр огнеупорного цилиндра; d4 - внутренний диаметр теплоизолирующего цилиндра; 11 - длина индуктора; 12 - общая длина заготовки

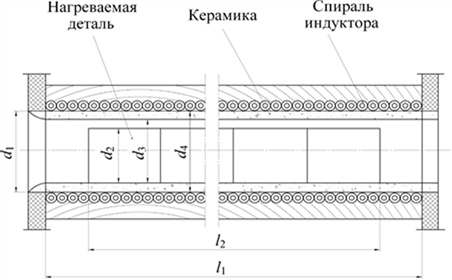

Выбор геометрических размеров индуктора, т. е. внутреннего диаметра, длины и размера его теплоизоляции, производят путем расчетов (рис. 1.11).

Внутренний диаметр огнеупорного цилиндра d3 определяют по формуле

d3 = (1,1—1,2)d2, d3 - d2 > 5 см,

где d2 - диаметр детали, см.

Индуктор защищают от огнеупорного цилиндра укладкой слоя теплоизолирующего материала (2-5 мм): это уменьшает тепловые потери и защищает электрическую изоляцию индуктора.

Для равномерного нагрева деталей в индукторе его длину 11 необходимо выбирать несколько большей длины садки заготовки 12. При несоблюдении этого условия концы деталей могут недогреться, поскольку на концах индуктора магнитное поле значительно слабее и в концевых зонах нагреваемых заготовок имеют место тепловые потери.

Расчетный диаметр индуктора d1 обосновывается поддержанием максимального КПД, а также конструктивными особенностями индуктора, учитывающими, что внутри него будут расположены тепловая и электрическая изоляции, а иногда и специальные направляющие.

Тепловой КПД индуктора при постоянной удельной мощности падает с повышением частоты индукционного тока и с увеличением диаметра нагреваемой заготовки, так как в этом случае глубина проникновения тока в металл уменьшается и для нагрева изделия требуется большее время, что увеличивает тепловые потери.

Индукционные установки поверхностного нагрева предназначены для нагрева деталей под последующую термохимическую обработку (закалка, цементация, азотирование и т. п.). Поверхностный индукционный нагрев сопровождается проявлением поверхностного эффекта и эффекта близости. При поверхностном эффекте ток в нагреваемом изделии распределяется неравномерно. Наибольшая плотность тока наблюдается в поверхностных слоях изделия. Рост плотности тока от центра проводника к его поверхности происходит по экспоненциальному закону.

Из этого следует, что при использовании высокой частоты в поверхностных слоях детали можно получить значительно большие плотности тока, обеспечивающие быстрый нагрев металла на наружной поверхности.

Индукционный нагрев под закалку предусматривает быстрый нагрев поверхности детали с последующим быстрым охлаждением на воздухе или в жидкости. После охлаждения поверхность детали приобретает высокую твердость и износостойкость, а сердцевина обеспечивает высокую сопротивляемость ударным нагрузкам. При таком способе нагрева во много раз уменьшается объем нагреваемого металла по сравнению со сквозным нагревом и существенно сокращается расход электроэнергии. Варианты схем индукторов поверхностного нагрева показаны на рис. 1.12.

Нагрев металлов с низкой теплопроводностью (например, титана и его сплавов) требует больших времязатрат, в результате возрастают тепловые потери и уменьшается тепловой КПД.

Рис. 1.12. Технологические схемы поверхностного индукционного нагрева в различных конструкциях: 1 - индуктор; 2 - нагреваемое изделие; 3 - нагретый слой изделия

При нагреве тугоплавких металлов (вольфрама, молибдена, ниобия и др.) до 2100-2300 К тепловые потери увеличиваются многократно, а тепловой КПД может снизиться до 0,5-0,4 и даже ниже.

Коэффициент мощности системы «индуктор - садка» и реактивная мощность конденсаторной батареи. Известно, что индукционные установки имеют низкий естественный коэффициент мощности, причем его значения изменяются в широких пределах и зависят от частоты тока, зазора между индуктором и изделием, магнитной проницаемости, удельного сопротивления и размеров нагреваемых изделий.

Исходя из величины коэффициента мощности, зависящей как от частоты тока, так и от диаметра нагреваемых изделий, выбирают реактивную мощность компенсирующей конденсаторной батареи, руководствуясь не только минимальным расходом электроэнергии, но и уменьшением стоимости установки и сокращением производственных площадей.

1.2. Диэлектрический нагрев

1.2.1. Теоретические основы диэлектрического нагрева

Применение электрического тока, проходящего через диэлектрики и полупроводники в переменном электрическом поле, является основой диэлектрического нагрева. Ему присущи следующие преимущества перед другими способами нагрева: большая скорость и равномерность нагрева, высокая производительность процесса. Диэлектрический нагрев является наиболее эффективным - при его осуществлении вся энергия вносится в массу нагреваемого материала.

Высокочастотный нагрев позволяет повысить качество продукции, ускорить технологические процессы и получить при массовом производстве большую экономию, несмотря на высокую стоимость применяемых установок.

Частицы диэлектрика, помещенного в электрическое поле, испытывают на себе механическое воздействие, смещающее положительно заряженные частицы в одну сторону, а отрицательно заряженные - в другую. Тогда центры электрического действия положительных и отрицательных частиц не совпадают, и во внешнем пространстве такая молекула ведет себя как диполь, т. е. как система двух равных, но противоположных зарядов +q и -q, смещенных друг относительно друга на расстояние l. Такой диэлектрик, имеющий ориентированные в одном направлении диполи, называют поляризованным.

Диэлектрик поляризуется не только в постоянном, но и в переменном электрическом поле. В этом случае направление поляризации меняется с частотой поля, упругие диполи вибрируют, жесткие поворачиваются в прямом и обратном направлениях. Происходит и перемещение зарядов, т. е. через диэлектрик протекает электрический ток. При расположении диэлектрика между обкладками конденсатора, на которые подано напряжение от высокочастотного генератора, электрическая цепь замкнется через этот генератор.

Поляризация вызывает потери энергии ввиду трения между молекулами (потери трения) и перемещения диполей (дипольные потери). Потери энергии выражаются в нагреве диэлектрика или полупроводника, скорость которого определяется частотой изменения поля. Потери при поляризации приводят к запаздыванию смещения молекул по отношению к внешнему полю. С ростом частоты такое отставание увеличивается, пока не достигнет максимума. Дальнейшее повышение частоты приводит к уменьшению поляризации, что ведет к резкому снижению диэлектрической проницаемости вещества.

Выделяющаяся мощность не зависит от теплопроводности диэлектриков и имеет низкие значения. Эта особенность диэлектрического нагрева позволяет значительно ускорить процесс обработки материала по сравнению с нагревом другими способами.

1.2.2. Установки диэлектрического нагрева

Установки высокочастотного диэлектрического нагрева подразделяют на три вида.

Установки первого вида применяются в процессах обработки крупных изделий, требующих быстрого нагрева в однородном электрическом поле: сушка различных волокнистых материалов, целлюлозы и лесоматериалов, обжиг электроизоляторов и фарфоровых изделий, производство звуко- и теплоизоляционных материалов, сварка пластмасс и полимерных материалов.

Установки второго вида применяются для нагрева протяженных плоских изделий: сушка текстильного волокна, рисунков на тканях, бумаги, химических препаратов, полимеризации клеев, нагрев каучука, пастеризация.

В установках третьего вида проводятся следующие процессы: размораживание продуктов, разогрев и быстрое приготовление блюд, обжиг простых керамических изделий, сушка грибов, чая.

Устройства диэлектрического нагрева по частотам подразделяют на два вида: установки, работающие на высокой частоте, - ВЧ-установки (частота - 66 кГц - 100 МГц), и установки сверхвысокочастотного нагрева - СВЧ-установки (частота - 1 000 МГц и выше). Последние чаще применяются при разогреве пищевых продуктов. Выбор рабочих параметров установки определяется исходя из физических свойств нагреваемого материала [3, 7].

Главное условие равномерного нагрева по всему объему обрабатываемого материала - это превышение заданной глубины проникновения электромагнитной волны в материал по всей площади поперечного сечения.

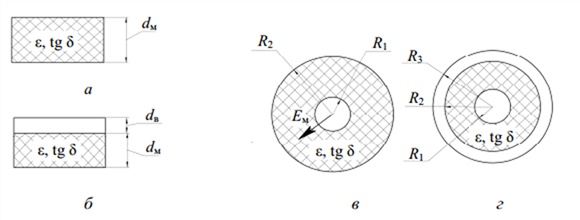

Напряженность электрического поля в конденсаторе не является постоянной. В случае когда материал по своей структуре однороден и нет зазора между ним и обкладками конденсатора, напряжение Uм, приложенное к материалу, равно напряжению Upk, подводимому к рабочему конденсатору (рис. 1.16, а, в). Напряженность электрического поля в материале плоского конденсатора Eм = Upk/dm, где dm - толщина слоя нагреваемого материала (рис. 1.16, а). Материал в этом случае будет нагреваться равномерно, поскольку удельная мощность, выделяемая по всему объему, будет одинакова.

Рис. 1.16. Схемы рабочих конденсаторов установок диэлектрического нагрева: а, б - плоский конденсатор; в, г - коаксиальный конденсатор; dм — толщина слоя нагреваемого материала; dв — размер воздушного промежутка; Ем — напряженность электрического поля в данной точке; R1—R3 — расстояние от центра до данной точки

Если однородный материал помещен в конденсатор коаксиального типа (рис. 1.16, в), то также Um = UpK, а напряженность электрического

поля Ем в известной точке материала можно найти по формуле

Еm = Upk / [ R ln( R2 / R1) ], (1.13)

где R - сопротивление материала, Ом; R1 - расстояние от центра до внутреннего диаметра конденсатора, см; R2 - расстояние от центра до внешнего диаметра конденсатора, см.

Если материал занимает не весь объем конденсатора (рис. 1.16, б, г), то Ев= eЕм (Ев - напряженность электрического поля в воздушном промежутке, кВ/см) и для плоского конденсатора.

В производственной практике установки диэлектрического нагрева широко используются для термообработки пористых резин, изделий перед штамповкой, склеиванием термореактивными клеями, для обработки сельхозпродуктов и т. д.

В процессах сушки, сопровождающихся выделением водяных паров или других летучих веществ, напряженность поля в воздушном зазоре в общем случае не должна превышать 1,0-1,5 кВ/см, однако в некоторых процессах нагрева она может достигать и 5,0 кВ/см.

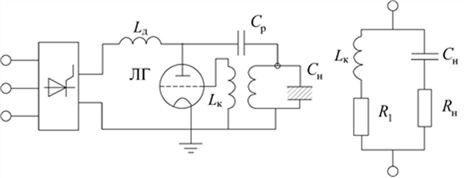

Установки диэлектрического нагрева по рабочим частотам подразделяют на три диапазона частот: установки средневолнового f = 0,33,0 МГц), коротковолнового f = 3-30 МГц) и метрового f = 30-300 МГц) диапазонов (рис. 1.17).

Средневолновые установки применяются для нагрева материалов с большим фактором потерь: это очень влажные изделия небольших размеров. Генераторы данных установок имеют относительно высокий КПД (0,5-0,6) и изготавливаются мощностью до нескольких сотен киловатт. Нагрев ведется при низких удельных мощностях (р0 = 0,01— 1,0 Вт/см3), длительности нагрева в десятки часов и высоком напряжении на рабочем конденсаторе (10-15 кВ).

Рис. 1.17. Схема высокочастотного генератора для диэлектрического нагрева (а) и эквивалентная схема нагрузки (б): Lд - индуктивность дросселя, защищающего выпрямитель от высокой частоты; ЛГ - ламповый генератор; Ср - разделительный конденсатор; Сн - емкость нагревательного конденсатора; Lк - индуктивность колебательного контура; R1 - активное сопротивление индуктивной катушки и соединительных проводов; Rн - активное сопротивление нагрузки

Коротковолновые установки используют для нагрева материалов со средним значением фактора потерь. Коэффициент полезного действия таких установок составляет 0,4-0,55. Мощность генератора достигает нескольких десятков киловатт, объем одновременно нагреваемого материала небольшой. Удельная мощность р0 = 1-100 Вт/см3. Сушка с испарением длится в течение нескольких часов, без испарения - доли часа. Данные установки удобны при работе с воздушным зазором и для осуществления методического нагрева.

Установки метрового диапазона имеют КПД 0,3-0,4. Они применяются для нагрева материалов с малым значением электрических потерь и могут работать с воздушным зазором. Объем рабочей камеры составляет р0 = 0,1-3 кВт/см3, время нагрева - секунды.

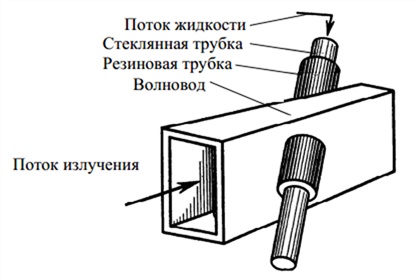

Для установок сверхвысокой частоты необходима соизмеримость геометрических размеров колебательных систем с длиной волны используемых колебаний. Колебательная система автогенератора объединена с генераторной лампой в один вакуумированный блок. Нагрев в электромагнитном поле обеспечивается электромагнитным лучом в волноводе. При нагреве тело находится под воздействием электромагнитного луча рупорной антенны, которой заканчивается волновод. Нагрев в волноводе обеспечивается бегущей волной и предназначен для термообработки листовых материалов, жгутов, лент, жидкостей (рис. 1.18). В объемных резонаторах нагревают изделия произвольной формы.

Рис. 1.18. Схема технологического узла установок диэлектрического нагрева

В установках СВЧ-нагрева напряженность электрического поля меньше, чем в установках метрового диапазона, что уменьшает опасность электрического пробоя. В данных установках нагревают материалы с низким значением фактора потерь - это продукты, слоистые материалы, медицинские препараты и т. д.

1.3. Электроснабжение установок индукционного и диэлектрического нагрева

Индукционная нагревательная или плавильная установка включает следующие элементы: источник питания; согласующее устройство (согласующий трансформатор, автотрансформатор); конденсаторную батарею для компенсации реактивной мощности; индуктор установки; сеть, связывающую источник питания с индуктором; аппаратуру защиты, регулирования и автоматического управления; механизмы подачи и перемещения нагреваемого материала.

По частоте тока индукционные установки нагрева делят на установки промышленной, повышенной и высокой частоты.

Установки канальных и тигельных печей большой и средней мощности имеют промышленную частоту 50 Гц. Питание их осуществляют от сетей внутризаводского электроснабжения напряжением 220, 380 или 660 В. Установки большой мощности питаются от сетей напряжением 6-10 кВ через высоковольтные печные подстанции.

Эксплуатация канальных индукционных печей регулировки не требует: так как температура жидкого металла в их каналах мала, электрические параметры печи меняются незначительно. Если же в одной и той же печи расплавляются разные металлы или сплавы, то требуется регулировка напряжения на зажимах печи в широких пределах. Тогда печи подключают к сети через специальные печные трансформаторы или автотрансформаторы с секционированными обмотками.

Рассматривая индивидуальное или групповое питание печей, следует отметить, что каждое имеет свои преимущества и недостатки. Так, недостатком группового питания является отсутствие индивидуальной подстройки режима каждой печи при выходе из строя печного трансформатора, что (хотя случается очень редко) ведет к прекращению работы целой группы печей. Однако групповое питание обеспечивает более высокий КПД установки и простоту ее обслуживания.

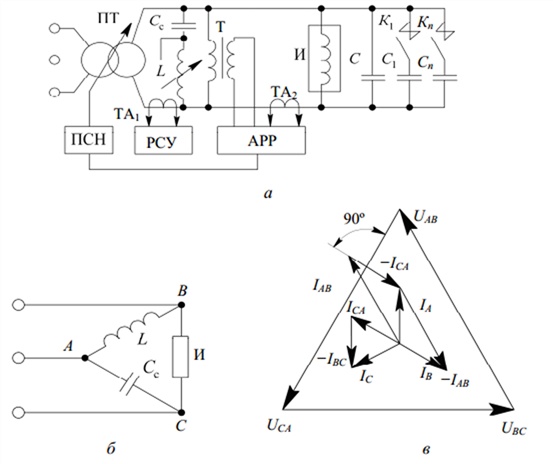

Рис. 1.19. Схема включения индукционной печи через симметрирующее устройство (а), схема включения однофазной нагрузки в трехфазную сеть (б) и векторная диаграмма токов и напряжений (в): ПТ - печной трансформатор; ПСН - переключатель ступеней напряжений; Сс - симметрирующая емкость; L - реактор симметрирующего устройства; Т - трансформатор напряжения; С1-Сn - компенсирующая конденсаторная батарея; И - индуктор печи; РСУ - регулятор симметрирующего устройства; АРР - автоматический регулятор режима; К1-Кn - контакторы управления конденсаторной батареи С1-Сn; ТА1, ТА2 - трансформаторы тока; А, В, С – фазы

Питание однофазных индукционных установок промышленной частоты большой мощности от трехфазной сети не всегда возможно, поскольку ведет к неравномерной загрузке фаз по току, что отрицательно сказывается на работе других электроприемников, подключенных к этой питающей системе: несимметрия токов вызывает несимметрию напряжений (рис. 1.19).

Источники питания повышенной частоты.

Индукционные установки повышенной частоты питаются от специальных агрегатов, после преобразования трехфазного тока промышленной частоты в однофазный ток повышенной частоты. Такими агрегатами являются машинные генераторы, статические умножители и тиристорные преобразователи частоты.

В схемах машинных преобразователей частоты индукционного типа магнитная индукция В в любой точке воздушного зазора между ротором и статором изменяется по величине, не изменяя своего направления. Пульсирующий магнитный поток статора создается с помощью вращающегося ротора, имеющего зубчатую поверхность.

Рабочая обмотка переменного тока индукторного генератора укладывается в пазы статора. На нем также располагается питаемая от обособленного источника постоянного тока обмотка возбуждения. С ее помощью создается магнитное поле, силовые линии которого направлены нормально по отношению к зазору. Число зубцов статора в 2 раза больше числа зубцов ротора. При вращении ротора его зубцы создают пульсации магнитной индукции в зазоре. Их частота и частота тока в рабочей обмотке прямо пропорциональны числу зубцов ротора и частоте его вращения. В производстве применяют машинные генераторы с рабочей частотой 0,5-10 кГц.

С появлением трансформаторной стали с малыми потерями и кривой намагничивания, близкой к прямоугольной, стало возможным создание статических умножителей частоты. Принцип получения более высоких частот таким методом обоснован следующим образом. Когда катушка с железным сердечником питается синусоидальным напряжением, то с увеличением магнитного потока вследствие насыщения сердечника форма тока все больше искажается, что вызывает нечетные гармоники. При соединении трех таких катушек в трехфазную систему это дает возможность получения тока утроенной частоты, так как основная волна погашается, а результирующая третьих гармоник в 3 раза больше, чем в каждой из фаз.

Тиристорные преобразователи частоты.

В отличие от машинных генераторов тиристорные преобразователи частоты имеют следующие преимущества: значительно меньшую массу на единицу мощности; лучшую работоспособность при частичных и полных нагрузках; возможность плавного изменения частоты в зависимости от режима работы.

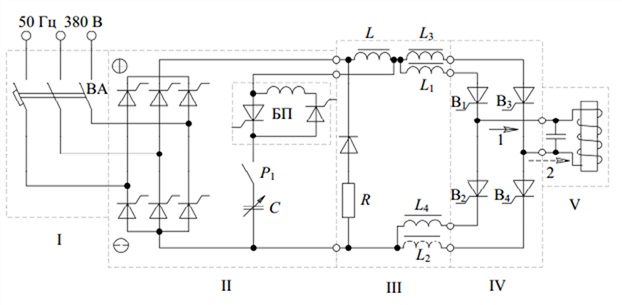

Принципиальная схема силовой цепи тиристорного преобразователя частоты представлена на рис. 1.20. Выпрямительный блок II - это трехфазный мостовой управляемый выпрямитель, преобразующий переменный ток промышленной частоты в постоянный.

Рис. 1.20. Схема силовой цепи тиристорного преобразователя частоты: I - шкаф ввода питания; II - выпрямитель; III - блок реакторов; IV - инвертор; V - нагрузка; L, L1-L4 - сглаживающие реакторы; БП - блок пуска; ВА - выключатель автоматический; С - емкость; R - резистор; Р1 - контактор; B1—В4 - вентили; 1, 2 - направление рабочего тока

Блок дросселей (реакторов) III предназначен для сглаживания выпрямленного тока, инвертор IV преобразует постоянный ток в однофазный переменный повышенной частоты. В данном решении применен двухтактный инвертор, действие которого основано на поочередном отпирании вентилей моста, в результате чего в нагрузке V будет проходить переменный ток, частота которого равна частоте коммутации управляемых вентилей инвертора. Так, при открывании вентилей В1—В2 ток через нагрузку протекает в направлении 1, а при открывании вентилей В3-В4 — в направлении 2. Блок пуска БП обеспечивает запуск преобразователя в работу.

Данный источник питания является преобразователем с явно выраженным звеном постоянного тока, в нем одна группа вентилей работает в режиме выпрямления, а другая - в режиме инвертирования. Преобразователи, в которых одни и те же вентили участвуют и в инвертировании, и в выпрямлении, называют преобразователями с неявно выраженным, или открытым, звеном постоянного тока. Тиристорные преобразователи частоты производят на частоты от 0,5 до 10 кГц.

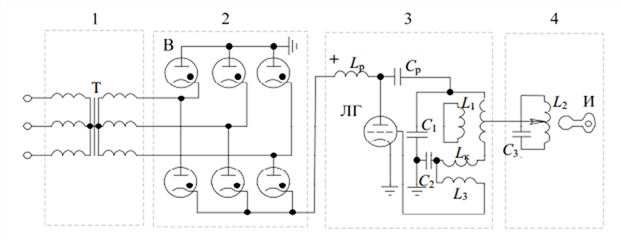

Источниками питания для индукционного нагрева на высоких частотах (50-11 000 кГц) служат ламповые генераторы. Питание генераторных ламп постоянным током существенно повышает экономические показатели установки. Питание током промышленной частоты обеспечивают только в установках малой мощности. Генераторы мощностью выше 20 кВт изготовляют в виде четырех отдельных блоков. Силовой трансформатор повышает напряжение внутризаводской сети до 6 0009 000 В, выпрямитель, собранный на тиратронах, преобразует переменный ток в постоянный напряжением до 9 000-15 000 В. Генераторный блок может состоять из одной или нескольких трехэлектродных ламп. Он преобразует постоянный ток в ток высокой частоты. Нагрузочный блок имеет трансформатор с индуктором и конденсатором.

Ламповые генераторы высокой частоты изготавливают с независимым возбуждением и с самовозбуждением (автогенераторы). В отличие от генератора с независимым возбуждением в автогенераторе напряжение возбуждения на лампу подается не от постороннего источника, а от своей системы колебательных контуров через обратную связь. В индукционных установках обычно применяют генераторы с самовозбуждением. Поэтому в его схему входят элементы, обеспечивающие возбуждение генератора и управление его работой, а также блок согласования нагрузки с возможностями лампового генератора.

В схеме обратной сеточной связи имеются конденсаторы, резисторы и катушки связи, которые подают напряжение обратной связи на сетку генераторной лампы. Генератор включает также в свой блок катушки регулирования мощности в нагрузке, стабилизаторы напряжения накала и регулятор анодного напряжения, контрольно-измерительную, коммутационную аппаратуру и измерительные приборы.

В случае высокочастотного нагрева диэлектриков используются ламповые генераторы на более высокие частоты (5-300 МГц). Они состоят в основном из тех же узлов, что и генераторы для индукционного нагрева электропроводящих материалов, но, в отличие от последних, нагрузкой в них является рабочий конденсатор, в котором размещается нагреваемый материал. Так как в процессе нагрева емкость Сн (рис. 1.17, б) и активное сопротивление RH изменяются, то меняются эквивалентное сопротивление контура и режим работы генератора.

Для сохранения диапазона частот генератора неизменным во время нагрева материала нужно поддерживать постоянным эквивалентное сопротивление нагрузки, что достигается специальным регулированием. Разработаны различные варианты схем колебательной системы с обеспечением самовозбуждения, их выбор определяется необходимой частотой автоколебаний и условиями ее стабильности.

В одноконтурных схемах для генерирования колебаний с частотой до 1 МГц, как правило, применяется трансформаторная или автотрансформаторная связь.

Рис. 1.21. Схема лампового генератора: 1 — блок питания; 2 — выпрямительный блок; 3 — блок генератора; 4 — нагрузочный блок; Т — силовой трансформатор; В — вентили; Lp — разделительная индуктивность; Ср — разделительная емкость; С1—С3 — емкости колебательного и нагрузочного контуров; LK — короткозамкнутая катушка индуктивности; L1, L2 — индуктивности контуров связи и нагрузочного; L3 — катушка связи; И — индуктор; ЛГ — лампа генераторная

Используемые многоконтурные схемы автогенераторов дают возможность плавно и в широких пределах изменять эквивалентное сопротивление контура практически без снижения его КПД. При этом необходимо учитывать, что они имеют несколько резонансных частот, которые могут вызвать переход генератора с одной частоты на другую, в связи с чем необходимо осуществлять обратную связь от вторичного контура с индуктивной связью между контурами. Плавное изменение сопротивления нагрузки обеспечивается перемещением короткозамкнутой индуктивной катушки (рис. 1.21).

Промышленные установки для диэлектрического нагрева выпускают с унифицированными узлами, с возможностью для совместной работы с различным оборудованием, например прессовым и т. п.

Установки для нагрева материалов, свойства которых изменяются в процессе термообработки, или для включения их в конвейерные линии выпускают без технологических узлов, затем их дорабатывают на месте под конкретно обрабатываемый материал и режимы обработки.

Магнетроны.

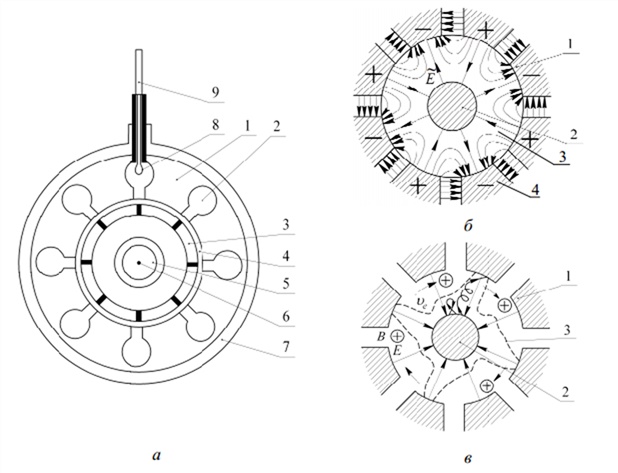

В установках СВЧ-нагрева источниками концентрированного электромагнитного излучения являются магнетроны. На рис. 1.22 приведена принципиальная схема многорезонаторного магнетрона. Анодный блок магнетрона 1 — это массивный медный цилиндр с центральным сквозным отверстием и симметрично расположенными сквозными полостями 2, которые служат объемными резонаторами.

Рис. 1.22. Принципиальная схема многорезонаторного магнетрона: а – схема многорезонаторного магнетрона: 1 - анодный блок с восемью резонаторами типа «щель-отверстие»; 2 - резонатор; 3 - ламель анода; 4 - связка в виде кольца (второе такое же кольцо расположено на другом конце анодного блока); 5 - катод; 6 - вывод подогрева катода; 7 - радиатор; 8 - петля связи для вывода СВЧ-энергии; 9 - стержень вывода СВЧ-энергии для присоединения к коаксиальной линии; б - распределение высокочастотного электрического поля при колебаниях π-вида; в - форма электронного облака при колебаниях π-вида; 1 - заземляющая система (анод); 2 - катод; 3 - граница электронного облака;4 - форма траектории электронов; Е - силовая линия постоянного электрического поля; E - силовые линии электрического СВЧ-поля; В - силовые линии индукции магнитного поля; Vе - скорость переносного движения электронов

Каждый резонатор соединен щелью с центральным отверстием, в котором расположен катод 5. Резонаторы создают кольцевую колебательную систему, имеющую несколько резонансных частот. При данных частотах на кольцевой колебательной системе укладывается от 1 до N/2 (N - число резонаторов) стоячих волн. Оптимальным является вид колебаний, при котором число полуволн равно числу резонаторов, - л-вид колебаний (названный так потому, что напряжения на двух соседних резонаторах сдвинуты по фазе на п). Для стабильной работы магнетрона необходимо, чтобы ближайшая резонансная частота колебаний системы значительно отличалась от рабочей частоты.

В магнетронах, имеющих одинаковые резонаторы, эта разность несущественна. Ее увеличение возможно введением связок в виде металлических колец 4 (рис. 1.22, а), одно из которых соединяет все четные, а другое - все нечетные ламели анода 3, или использованием разнорезонаторной колебательной системы (четные резонаторы - с одними размерами, нечетные - с другими). В магнетронах движение электронов осуществляется в скрещенных постоянных электрическом и магнитном полях и в электромагнитном СВЧ-поле (300 МГц - 300 ГГц). Постоянное электрическое поле создается между анодом 1 и катодом 2 (рис. 1.22, б, в), а постоянное магнитное поле перпендикулярно силовым линиям электрического поля и направлению движения электронов (вдоль оси катода). Под действием магнитного поля электроны меняют направление движения, их радиальная скорость переходит в тангенциальную, перпендикулярную радиальной. При этом доля электрического СВЧ-поля проникает через щели резонаторов в пространство «анод - катод». При перемещении в тангенциальном направлении электроны тормозятся тангенциальной составляющей СВЧ-поля, вследствие чего их энергия, полученная от источника постоянного напряжения, преобразуется в энергию СВЧ-колебаний. Поле сверхвысоких частот дважды за период колебаний меняет свое направление. Для непрерывного торможения электронов необходимо, чтобы они от одного резонатора к соседнему перемещались за полпериода в тангенциальном направлении. Это условие является основным принципом работы многорезонаторного магнетрона. Попадающие в ускоряющее СВЧ- поле электроны преумножают свою кинетическую энергию и выпадают из синхронизма. Они могут возвращаться на катод или попадать в тормозящее СВЧ-поле и снова входить в синхронизм, при условии, что ближайшая резонансная частота колебаний системы будет значительно отличаться от рабочей частоты.

| Контактная сварка. Виды контактной сварки. |

| Электрический нагрев сопротивлением в промышленных установках |

| Драмтвистер - преимущество перед другими это скорость |