Контактная сварка. Виды контактной сварки.

1.1. Физические процессы при контактной сварке

Контактная электрическая сварка — это процесс получения неразъемного соединения в результате нагрева металлических деталей протекающим по ним электрическим током, который предусматривает сжатие деталей с последующим расплавлением зоны сварки и охлаждением.

Установки для контактной сварки имеют две основные части: электрическую и механическую. Электрическая часть состоит из сварочного трансформатора специальной конструкции, токопроводящих частей и устройств для коммутации сварочного тока. Механическая часть установки является устройством для импульсного сжатия деталей во время прохождения импульса электрического тока.

Этот вид соединения деталей объединяет несколько способов сварки, для которых характерны надежность сварных соединений, высокий уровень автоматизации и механизации, высокая производительность процесса, культура производства и экологичность.

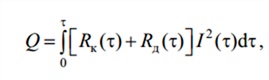

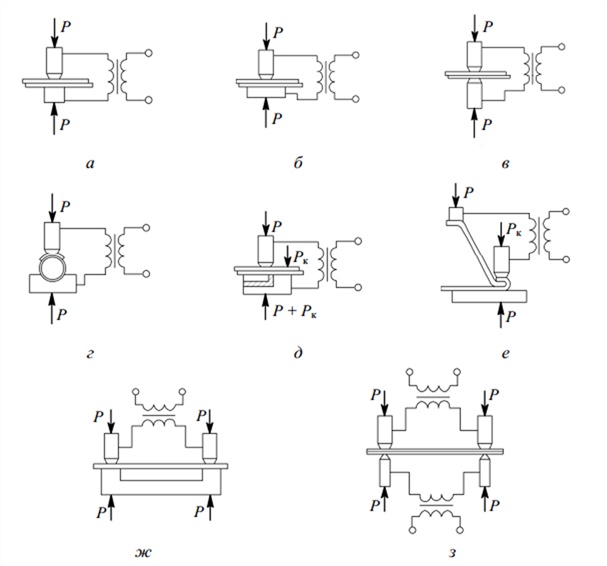

Различают три вида контактной сварки: стыковую, точечную и шовную (рис. 1.1). От сварочного трансформатора Т ток к соединяемым деталям 2 подводится посредством водоохлаждаемых электродов 1. В месте сварки 3 происходит сваривание деталей за счет выделяющейся джоулевой теплоты. Количество энергии Q (Дж), выделяющейся между электродами, можно определить по формуле

где Rк — контактное сопротивление между деталями, Ом; т - время прохождения тока, с; Rд — сопротивление детали от электрода до места сварки, Ом; I — сварочный ток, А.

Необходимая для сварки энергия при малых значениях сопротивления в точке контакта свариваемых деталей может быть получена только при больших значениях токов (сотни и тысячи ампер), протекающих через сопротивление контакта Rк в течение малого времени (единицы секунд). Для повышения КПД контактной сварки необходимо, чтобы при размещении сварочных установок источники питания были максимально приближены к месту сварки. Напряжение на электродах сварочных машин колеблется от 1 до 16 В.

Соединение металла происходит в месте контакта свариваемых деталей по плоскости их соприкосновения. В данном месте сопротивление будет наибольшим. Поверхность металла не является идеально гладкой, поэтому свариваемые детали при их сжатии соприкасаются лишь в отдельных точках, через которые проходит электрический ток. Ввиду того что площадь точек очень мала, в них возникает большое сопротивление прохождению тока, что обеспечивает сильный местный нагрев металла. Повышение температуры в месте сварки вызывает рост сопротивления, что ускоряет выделение теплоты и нагрев металла до температуры сваривания. При нагреве металлических деталей до пластического состояния и их сжатии происходит сваривание. Остывание металла в точке сварки после отключения тока происходит быстро, за счет теплопроводности свариваемых деталей и их большой площади.

Рис. 1.1. Виды контактной сварки: а — стыковая; б — точечная; в — шовная; 1 — электроды; 2 — детали; 3 — место сварки; Fсж — сила сжатия; R — сопротивление электродов; R — сопротивление деталей; RK — сопротивление контакта; Т — сварочный трансформатор

При контактной сварке нагрев зависит от времени прохождения тока. Нагревать детали можно очень быстро, используя токи большой силы, и наоборот. Режимы сварки с применением токов большой силы при минимальном времени нагрева называют жесткими. Они применяются при сварке легированных сталей и легкоплавких цветных металлов, например алюминия и его сплавов, и имеют следующие параметры: плотность тока сварки j = 160-400 А/мм2; усилие сжатия Р = 0,4-1,2 ГПа; время сварки tсв = 0,1-1,0 с.

Режим с длительным прохождением тока и постепенным нагревом называют мягким. Он применяется при сварке обычных углеродистых сталей, менее чувствительных к нагреву при сварке, и имеет следующие параметры: j = 80-160 А/мм2; Р = 0,15-0,4 ГПа; tсв = 0,5-3 с.

1.2. Стыковая сварка

Стыковая сварка - способ контактной сварки, при котором детали соединяются по всей площади их касания. Различают два способа стыковой сварки - сопротивлением и оплавлением.

При сварке сопротивлением (рис. 1.1, а) свариваемые детали 2 укрепляют в токоподводах и сжимают с усилием Fcж. При пропускании по ним тока происходит нагрев деталей в стыке 3 до температуры, близкой к температуре плавления металла - (0,8-0,9)Тпл. Затем резко увеличивают усилие сжатия (осадка деталей), в результате чего в твердой фазе образуется сварное соединение.

Сварку оплавлением подразделяют тоже на два способа: на сварку непрерывным оплавлением и оплавлением с подогревом.

В процессе сварки непрерывным оплавлением детали сближаются при включенном сварочном трансформаторе, и при сжатии возникает их контакт. Стык при этом разогревается за счет протекания тока. Затем силу сжатия уменьшают, вследствие чего увеличивается контактное сопротивление и снижается сварочный ток. При снижении давления сплошность соприкосновения деталей заменяется соприкосновением в отдельных точках. Эффективность нагрева в этих точках повышается, и выступающие участки оплавляются.

Оплавление торцов свариваемых деталей продолжается до образования прослойки жидкого металла. После этого возникает сплошное металлическое соединение свариваемого стыка за счет приложения небольшого усилия осадки. Лишний расплавленный металл, называемый гратом, выдавливается из зазора между свариваемыми деталями.

При сварке оплавлением с подогревом детали предварительно подогреваются методом кратковременных замыканий их торцов, а затем оплавляются. Сварка с оплавлением стыка деталей по сравнению со сваркой без оплавления имеет ряд преимуществ: более прочный шов, не требующий большой механической обработки; меньшая мощность сварочной установки; меньший удельный расход электроэнергии; возможность сваривания разнородных металлов.

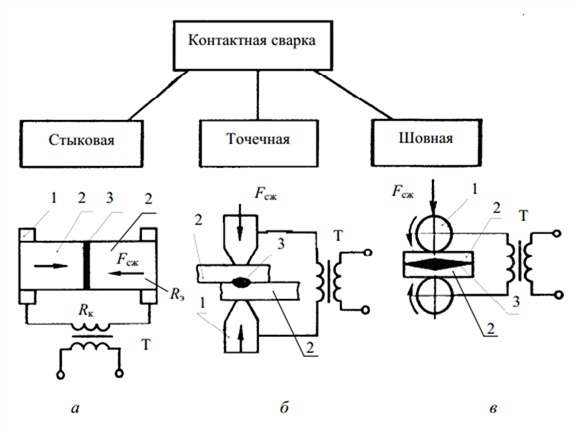

Конструкция и сварочный контур машин стыковой сварки приведены на рис. 1.2. Установки для стыковой сварки подразделяют по способу сварки (без оплавления стыка и с его оплавлением), назначению (универсальные и специализированные) и способу установки (стационарные и переносные). Они различаются мощностью, типом зажимных устройств и механизмом подачи свариваемых деталей.

По способу осадки деталей сварочные машины делят на три группы. Первая группа машин снабжается рычажно-эксцентриковым механизмом подачи и осадки, а также устройством для отжига металла зоны сварки непосредственно в зажимах машины.

Рис. 1.2. Конструкция (а) и сварочный контур (б) машины стыковой сварки: 1 - источник тока; 2 - станина; 3 - токоподводы; 4 - неподвижная плита; 5 - губки; 6, 7 - зажимные устройства; 8 - подвижная плита; 9 - привод подачи; 10 - направляющие; 11 - аппаратура управления; Fсж - сила сжатия деталей; Foc - сила осадки деталей

Машины второй группы предназначены для сварки оплавлением и оплавлением с подогревом деталей из сталей и цветных сплавов. Их также используют и для сварки сопротивлением, для чего предусмотрен отдельный пружинный привод осадки.

Сварочные машины первых двух групп имеют ручной рычажный привод подачи и осадки. Сварочный ток выключается в конце осадки.

Третья группа машин производит сварку непрерывным оплавлением в автоматическом и полуавтоматическом цикле с предварительным подогревом концов свариваемых деталей. Машины имеют электромеханический привод, который обеспечивает непрерывное оплавление и осадку Foe. Зажимные устройства деталей имеют пневмогидравличе- ский привод, а устройство подачи и осадки - гидравлический.

Универсальные сварочные машины используются для сварки различных деталей, а специализированные - для сварки однотипных деталей.

1.3. Точечная сварка

При точечной сварке соединяемые детали помещают между двумя электродами, закрепленными в электрододержателях (рис. 1.1, б). При помощи нажимного механизма электроды плотно сжимают свариваемые детали. После чего на электроды подается напряжение, и проходящий через детали ток нагревает место сварки до температуры плавления. При достаточном сжатии в месте сварки образуется неразъемное сварное соединение. Диаметр сварной точки равен диаметру медных электродов. В центре сварочной точки температура немного выше температуры плавления свариваемого металла.

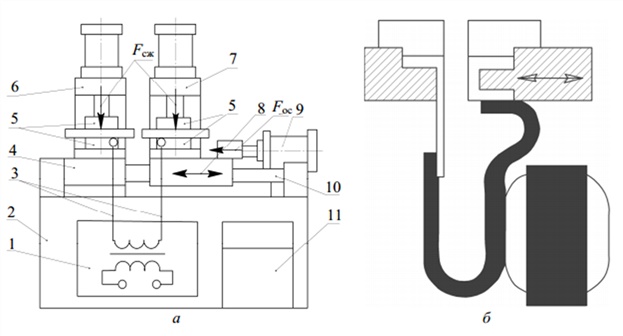

Время, достаточное для сварки одной точки, определяется толщиной свариваемых деталей, физическими свойствами свариваемого материала, мощностью сварочного устройства и степенью сжатия деталей. Оно колеблется от тысячных долей секунды (при сварке тонких листов цветных металлов) до нескольких секунд (толстые стальные детали). Цикл точечной сварки показан на рис. 1.3.

Установки точечной сварки различаются по способу подвода тока. Наиболее широко распространена одноточечная двусторонняя (нормальная) сварка (см. рис. 1.4, a-в). Оба электрода имеют рабочую поверхность, обеспечивающую достаточную плотность тока для точечного разогрева места сварки деталей.

Рис. 1.3. Цикл точечной сварки: 1 — сжатие деталей электродами (Р); 2 — удержание электродов в сжатом состоянии и повышение давления в конце импульса тока; 3 — снятие давления; 4 — включение тока; 5 — выключение тока; I — импульс тока

При отсутствии возможности осуществления одноточечной сварки применяют точечную сварку с косвенным токоподводом. При этом с одной стороны ток подводится электродом с нормальной контактной поверхностью, а с другой — электродом с большей контактной поверхностью (рис. 1.4, г). Для уменьшения местных остаточных деформаций от сварки применяются дополнительные приемы, показанные на рис. 1.4, д, е.

Для сварки тонколистовых изделий применяют одностороннюю многоточечную сварку (рис. 1.4, ж). Одновременная сварка двух точек при двустороннем токоподводе от спаренного трансформатора (рис. 1.4, д) позволяет сваривать металлические изделия большой толщины, обеспечивая высокое качество сварного соединения.

На производстве применяется много конструкций машин для точечной сварки. Они отличаются устройством механизмов для сжатия электродов, которые подразделяются на педальные, электрические и пневматические. Машины точечной сварки бывают стационарные универсальные, переносные универсальные, стационарные специализированные (многоточечные) и прессы для рельефной сварки деталей.

При точечной сварке громоздких изделий или при сварке в труднодоступных местах применяют переносные сварочные клещи и сварочные пистолеты.

Установки для многоточечной сварки последовательно сваривают несколько точек за одну операцию, обеспечивая тем самым высокую производительность процесса сварки. Существует два типа многоточечных сварных машин.

Рис. 1.4. Принципиальные схемы основных способов точечной сварки: а—в - одноточечная двусторонняя сварка; г - сварка с косвенным токопод- водом; д, е - дополнительные приемы сварки; ж - односторонняя многоточечная сварка; з - одновременная сварка двух точек при двустороннем токо- подводе от спаренного трансформатора; Р - усилие сжатия; Рк - косвенное (дополнительное) усилие сжатия

В машинах первого типа на свариваемые листы одновременно опускают только два электрода, через которые в данный момент пропускают сварочный ток. В машинах второго типа на листы опускаются одновременно все электроды, ток же проходит последовательно через каждую отдельную пару электродов, осуществляя сварку деталей.

Конструкции сварочных машин специального назначения бывают двух- и многоэлектродными. Такие машины предусматривают специальные поворотные столы, устройства подачи деталей и механизмы их вращения. Многоэлектродные машины различаются способами зажатия электродов и подачи тока: с последовательным зажатием электродов через гидрораспределитель и подачей тока токораспределителем; с одновременным зажатием электродов при последовательном включении трансформатора в сварочной цепи с токораспределителем или с одновременным или групповым включением нескольких трансформаторов с первичной стороны. Многотрансформаторные машины применяются в робототехнических устройствах, снабженных микропроцессорами. Машины с поворотными столами применяются при совмещении операций сборки и сварки, чаще на конвейерах.

Электроды, применяемые в точечных машинах, устанавливают в электрододержатели, которые крепятся в хоботах сварочной машины. Электрододержатели изготовляют из латуни. В них делают каналы для охлаждающей воды. Машины имеют сменные электроды, изготавливаемые из холоднотянутой красной меди или из специального хромо- цинко-медного сплава, обеспечивающих их надежную работу.

1.4. Шовная сварка

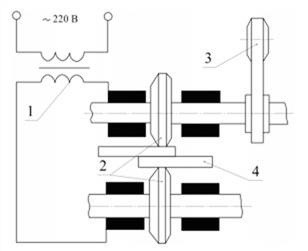

Шовная сварка - способ контактной сварки, при котором детали соединяются с помощью вращающихся роликов за счет пропускания через место сварки электрического тока (рис. 1.5). Установки шовной сварки отличаются от стационарных точечных сварочных машин типом электродов (ролики с механическим приводом). Машины для шовной сварки имеют два токопроводящих ролика, из которых один ведущий, а другой вращается за счет трения при передвижении свариваемых листов. По принципу действия шовная сварка подобна точечной сварке обычного типа.

Процесс шовной сварки может иметь следующие режимы:

1) непрерывное движение роликов с непрерывной подачей тока;

2) непрерывное движение роликов при прерывистой подаче тока;

3) прерывистое движение роликов с прерывистой подачей тока.

Первый режим применяется при сварке листов общей толщиной

до 1,5 мм. При большей толщине сваренные листы могут расслоиться. Более того, при непрерывной подаче тока может происходить значительное коробление свариваемых листов. Наиболее распространен второй режим: швы получаются с малым короблением листов и наименьшим расходом электроэнергии.

Рис. 1.5. Схема шовной сварки: 1 - сварочный трансформатор; 2 - контактные ролики; 3 — прижимное устройство; 4 — свариваемые детали

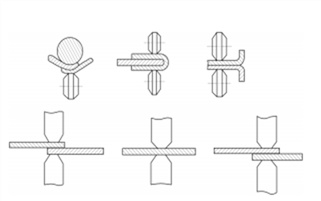

Рис. 1.6. Схема расположения роликов и свариваемых деталей при различных способах шовной сварки

Применение шовной сварки наиболее целесообразно при изготовлении тонкостенных сосудов, сварных металлических труб и других подобных изделий. Расположение роликов и свариваемых деталей при выполнении различных способов шовной сварки показано на рис. 1.6.

1.5. Электрооборудование, применяемое при контактной сварке

Электрическая контактная сварка характеризуется высокой производительностью, а во многих случаях является единственно возможным и экономически целесообразным способом соединения металлических деталей.

Машины контактной сварки, выпускаемые отечественной промышленностью, подразделяют на машины общего назначения и высокопроизводительные специализированные машины, предназначенные для сварки конкретных изделий.

В установках контактной сварки общего назначения применяются сварочные трансформаторы с витыми сердечниками и обмотками, залитыми эпоксидным компаундом, а также аппаратура управления на логических элементах с интегральными схемами. В качестве прерывателей тока применяют тиристоры. Пневматическая и гидравлическая аппаратура отличается высокой производительностью и надежностью.

По роду тока, преобразования или накопления энергии различают следующие типы машин:

а) однофазного переменного тока промышленной или пониженной частоты;

б) постоянного тока (с выпрямлением тока во вторичном контуре);

в) трехфазного тока, низкочастотные с тиристорным преобразователем;

г) с накоплением энергии (в конденсаторах, электромагнитных системах, вращающихся массах).

Установки контактной сварки с выпрямлением тока на стороне низкого напряжения силового трансформатора имеют ряд технологических преимуществ при сварке крупногабаритных листовых конструкций из алюминиевых сплавов, титана, жаропрочных и нержавеющих сталей. По сравнению с низкочастотными машинами они более универсальны, экономичны и надежны в работе. Применение постоянного тока в шовных машинах позволяет значительно повысить скорость сварки без снижения качества сварного соединения, а в многоэлектродных машинах поочередное или групповое питание электродов можно осуществлять от одного источника тока.

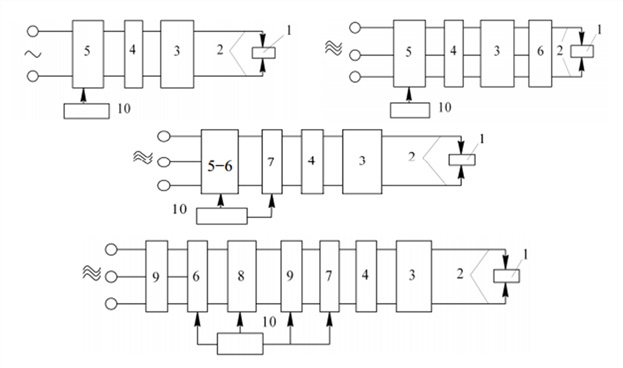

Рис. 1.7. Структурные схемы электрической части основных типов машин контактной сварки: 1 — деталь; 2 — вторичный контур; 3 — трансформатор; 4 — переключатель; 5 — контактор; 6 — выпрямитель; 7 — коммутатор; 8 — накопитель энергии; 9 — трансформатор; 10 — аппаратура управления

Схема электрической силовой части машин контактной сварки обеспечивает получение необходимого сварочного тока от 2 до 10 кА от питающей сети 380 или 220 В при мощности источников питания от 75 до 750 кВ • А и более.

Структурная схема электрической части машин контактной сварки показана на рис. 1.7. Для подвода сварочного тока к детали 1 служит вторичный контур 2. Вид формы кривой и значение силы сварочного тока получаются путем преобразования или накопления электрической энергии от сети промышленной частоты с помощью трансформаторов 3, 9, выпрямителей 6 или накопителей энергии 8 (например, батареи конденсаторов). Силовые преобразователи (трансформаторы, выпрямители) включают в сеть или подсоединяют к накопителю энергии 8 с помощью контакта 5-6, а необходимое чередование полярности тока в сварочном трансформаторе обеспечивается коммутатором 7. Сварочный трансформатор 3 обеспечивает получение больших значений тока при низком напряжении. Регулировка сварочного тока производится ступенчатым изменением вторичного напряжения трансформатора 3 путем переключения числа ступеней его первичной обмотки переключателем 4. Регулирование сварочного тока осуществляется аппаратурой управления 10 путем изменения момента включения вентилей контактора 5 (выпрямители 6) относительно фазы напряжения сети в каждой полуволне. Аппаратура управления обеспечивает заданную последовательность и продолжительность всех или части операций сварочного цикла.

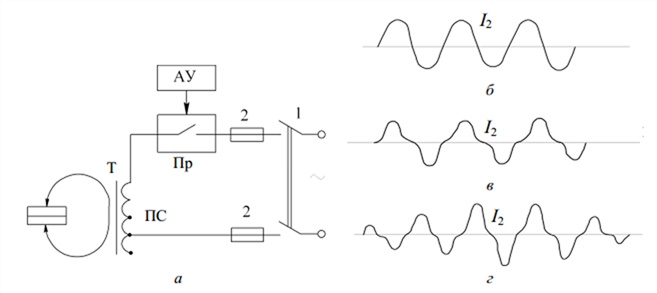

В однофазных машинах переменного тока (рис. 1.8, а) сварочный трансформатор Т включается в электрическую сеть рубильником через предохранители 2 и переключателем ступеней ПС посредством контактора-прерывателя Пр. Момент включения переключателя-прерывателя Пр определяется аппаратурой управления АУ, причем ток во вторичной обмотке сварочного трансформатора имеет синусоидальную или близкую к ней форму (рис. 38, б, в), а при наличии специальных модуляторов тока можно получить импульс тока с плавным изменением амплитуды (рис. 38, г), что существенно улучшает качество сварного соединения.

Машины контактной сварки имеют коэффициент мощности от 0,5 до 0,6. Повышение энергетических показателей однофазных машин при тех же значениях тока и размерах сварочного контура возможно путем понижения частоты вторичного напряжения сварочного трансформатора установки.

Рис. 1.8. Электрическая схема силовой части машины переменного тока (а) и форма импульсов сварочного тока I2 (б-г) : АУ - аппаратура управления; Т - трансформатор; ПС - переключатель ступеней; Пр - контактор- прерыватель; 1 - электрическая сеть; 2 - предохранители

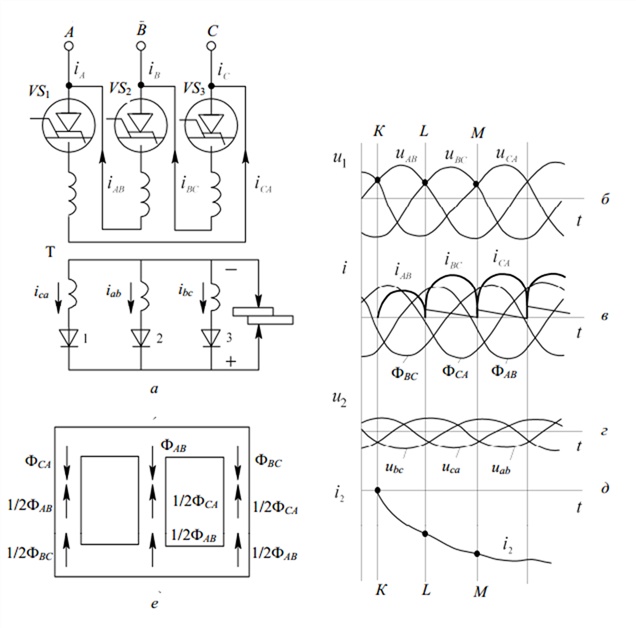

В применяемых сварочных машинах постоянного тока (трехфазные с выпрямителем тока во вторичном контуре) (рис. 1.9) первичную обмотку включают по схеме «треугольник», а к соединенной по схеме «звезда» вторичной обмотке через вентили 1-3 (рис. 1.9, а) подключают вторичный контур. Общая электрическая схема сварочной машины представляет собой трехфазный выпрямитель. В таких машинах проблемой является выпрямление очень больших сварочных токов.

Управление машиной - включение и отключение трехфазного понижающего трансформатора Т и регулирование тока - осуществляется тиристорами, включенными последовательно с первичными обмотками. При мгновенной коммутации ток через тиристор VSi и связанную с ним первичную обмотку трансформатора проходит в течение одной трети периода (я/3), когда напряжение в данной фазе больше, чем в двух других (в точке К рис. 1.9, б). В эту треть периода ток через два других тиристора проходить не может, поскольку потенциал их анодов ниже общего потенциала катода. В следующую треть периода ток будет пропускать второй вентиль VS2 и т. д. Переход тока от одного вентиля к другому (рис. 1.9, в) происходит в момент пересечения положительных полусину- соид напряжения (точки К, L, М на диаграмме рис. 1.9, б). Аналогично коммутация тока проходит и в сварочной цепи (рис. 1.9, г, д). Несмотря на униполярное протекание тока в первичной обмотке (рис. 1.9, в),

магнитные потоки в стержнях трехфазной магнитной системы (рис. 1.9, е) не имеют постоянной составляющей (потока вынужденного намагничивания, который возникает при отсутствии вентилей в первичной обмотке), поскольку алгебраическая сумма магнитных потоков в трехстержневой магнитной системе равна нулю.

Рис. 1.9. Схемы выпрямителей сварочных машин постоянного тока: а — электрическая схема трехфазного выпрямителя; б—д — диаграммы токов и напряжений, наблюдаемых во время коммутаций в сварочной цепи; е — направления магнитных потоков в стержнях магнитной системы

Размагничивание того или иного стержня происходит намагничивающими силами обмоток, расположенных на двух других стержнях. Вследствие соединения первичных обмоток по схеме «треугольник» и наличия вентилей не только в первичной, но и во вторичной цепи сумма ампер-витков, расположенных на одном стержне обмоток, в любой момент времени практически равна нулю.

Преимуществами сварочных машин постоянного тока являются: равномерная загрузка фаз, широкие возможности регулирования формы и длительности импульса тока, а также получение многоимпульсного режима; меньшая потребляемая мощность по сравнению с однофазными машинами, особенно при больших вылетах и при сварке материалов с малым удельным сопротивлением; отсутствие влияния вносимых в сварочный контур ферромагнитных масс на значения сварочного тока.

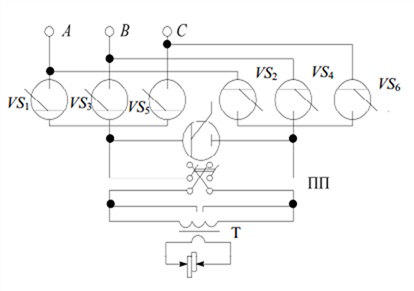

В низкочастотных сварочных машинах используется преобразование трехфазного тока промышленной частоты в импульсы тока низкой частоты (5-20 Гц). Это достигается кратковременным включением силового игнитронного выпрямителя в первичную обмотку сварочного трансформатора Т машины (рис. 1.10). Преимуществами таких машин являются: благоприятная форма импульса сварочного тока — его плавное нарастание и спад; равномерная нагрузка трехфазной сети при пониженной потребляемой мощности вследствие пониженной индуктивности контура; повышенный коэффициент мощности по сравнению с однофазными машинами.

Рис. 1.10. Схема преобразователя однополупериодной низкочастотной машины: Т — сварочный трансформатор; ПП — пакетный переключатель

В машинах контактной сварки с накоплением энергии во время паузы происходит медленное накопление энергии в накопителе с потреблением небольшой мощности из сети и кратковременное использование ее во время процесса сварки.

Для обеспечения заданной производительности контактных сварочных машин и высокого качества сварки необходимо строго соблюдать определенное время протекания сварочного тока для каждого цикла сварки. Это достигается с помощью соответствующих элементов схем управления сварочных установок: выключателей сварочного тока, регуляторов времени. Выключатели сварочного тока выпускаются нескольких типов: механические выключатели, асинхронные электромагнитные контакторы, синхронизированные электромагнитные контакторы, игнитронные выключатели и др. Механический выключатель тока имеет систему подвижных и неподвижных контактов, которые включаются в первичную цепь трансформатора сварочного тока. Механизм привода контактов связан с устройством зажатия свариваемых изделий. При малой скорости коммутации контакты механического выключателя подгорают и требуют частой замены, что ограничивает их применение в маломощных машинах контактной сварки.

Применяющиеся в сварочных машинах асинхронные электромагнитные пускатели имеют ограниченный срок службы контактов, поскольку они разрывают рабочий ток в произвольной точке синусоиды.

Время протекания сварочного тока обеспечивается специальными регуляторами времени, которые подразделяются на электромеханические, электропневматические и электронные.

При электродвигателъном приводе контактных машин обычно применяются электромеханические регуляторы времени, рабочими органами которых являются кулачки, воздействующие при вращении вала электродвигателя своими выступами на механические выключатели тока.

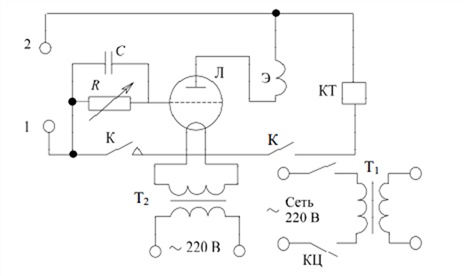

В контактных сварочных машинах с пневматическим механизмом сжатия применяются электропневматические регуляторы времени. Схема электронного регулятора времени приведена на рис. 1.11. Цепь управления электромагнитным контактором КЦ сварочного трансформатора Т1 приводится в действие замыканием контактов ключа К, а его отключение осуществляется автоматически электронной схемой через определенный промежуток времени. До замыкания контактов ключа К ток от зажима сети протекает через регулируемое сопротивление R - сетку лампы Л, нормально замкнутые контакты реле Э и катушку контактора КТ к полюсу 2 сети. Шунтирующий сопротивление конденсатор заряжается при протекании тока через лампу Л.

Рис. 1.11. Схема электронного регулятора времени: 1 — первый полюс сети;

2 — второй полюс сети; КЦ — электромагнитный контактор; Т1 — сварочный трансформатор; Т2 - трансформатор регулятора времени; К — ключ; Л — лампа; Э — замкнуты контакт реле; КТ — катушка контактора; R — регулируемое сопротивление; С — конденсатор

Поскольку сеточный ток мал, включения контакта КТ не происходит. Сеточный ток на лампу прекращается при нажатии ключа К, при этом сетка оказывается соединенной с ее внешней частью через отрицательно заряженный конденсатор и катушку реле.

Контактные сварочные установки являются массовыми потребителями электроэнергии, поэтому их рациональное использование является важным направлением экономии электроэнергии. Наилучшие результаты дают следующие мероприятия: совершенствование технологии сварки, включающее подготовку деталей под сварку; ускорение компоновки деталей, оптимизация цикла сжатия деталей, ограничение холостого хода источников питания, периодическая ревизия контактных соединений в цепи сварочного тока; установление норм расхода электроэнергии на сварочные работы.

Резюмируем вышесказанное. Контактная сварка в машиностроении является одним из востребованных способов соединения деталей, поскольку обеспечивает высокую скорость сварки, необходимое качество сварного соединения и может быть легко автоматизирована. Одно из преимуществ контактной сварки — минимальные тепловые потери.

| Электрический нагрев сопротивлением в промышленных установках |

| Драмтвистер - преимущество перед другими это скорость |

| Крановые электродвигатели |