Дуговые электрические печи. Виды, устройство дуговых электрических печей.

1. ДУГОВЫЕ ЭЛЕКТРИЧЕСКИЕ ПЕЧИ

1.1. Классификация дуговых электрических печей

Дуговые электрические печи нашли широкое применение в металлургической, химической, машиностроительной и других отраслях промышленности. К ним относятся:

дуговые печи косвенного действия. В таких печах электрическая дуга горит между электродами, расположенными над расплавленным металлом, и теплообмен между дугой и материалом осуществляется как за счет излучения, так и за счет конвекции;

дуговые печи прямого действия. В этом случае электрическая дуга горит между электродами и нагреваемым материалом. Его нагрев осуществляется при выделении энергии в дуге, протекании тока через расплав, а также за счет излучения плазмы дуги, конвекции и теплопроводности;

дуговые печи сопротивления. В этом типе печей дуга горит под слоем электропроводной шихты - теплота выделяется в дуговом разряде и при прохождении тока через шихту в расплавленных материалах. Передача теплоты в объем печи происходит за счет теплопроводности, излучения и частично за счет конвекции;

вакуумные дуговые печи. В данном случае электрическая дуга горит в инертном газе или парах переплавляемого металла между расходуемым электродом (из переплавляемого металла) и ванной жидкого металла или между нерасходуемым электродом и ванной переплавляемого металла;

плазменно-дуговые плавильные установки в последнее время широко внедряются в производство. В них нагрев металла происходит электрической дугой вместе со струей плазмы инертного газа, что позволяет обеспечить чистоту переплавляемого металла, увеличить производительность и экономичность печи данной модификации.

1.2. Дуговые печи косвенного и прямого действия

1.2.1. Дуговые печи косвенного действия

Назначением дуговой печи косвенного действия является переплав цветных металлов и их сплавов, а также выплавка отдельных сортов чугуна и никеля.

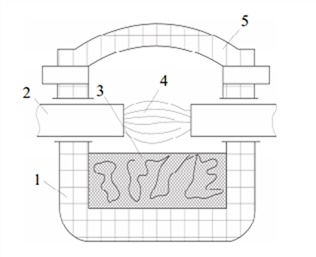

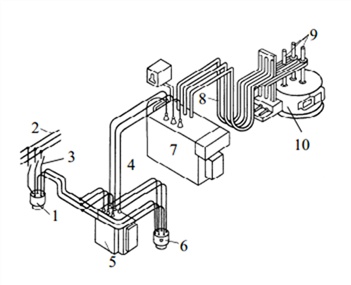

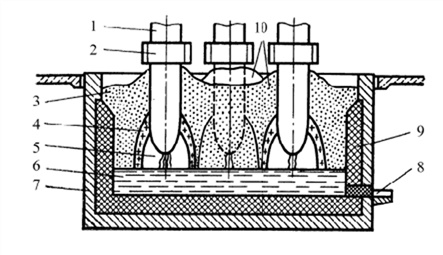

Рис. 1.1. Схема дуговой печи косвенного действия

Основным преимуществом данных печей является небольшой угар металла. Дуговая печь косвенного действия в однофазном варианте (рис. 1.1) представляет собой горизонтально расположенную ванну, футерованную внутри огнеупорным материалом 1. На ее боковых стенках установлены электроды 2, оборудованные механизмами подачи. Металл для переплавки 3 загружают в ванну через отверстие в боковой поверхности корпуса 5. Затем на электроды подается напряжение, и они сводятся до соприкосновения и возникновения тока в цепи и лишь затем разводятся, что и приводит к возникновению электрической дуги 4. В результате поглощения энергии, выделяемой дугой, осуществляется нагрев и расплавление металла. После этого печь наклоняют и сливают готовый расплав металла. Изменение мощности печи осуществляют с помощью источника питания путем изменения тока дуги, а также ее длины при сближении или удалении электродов установки.

Электрооборудованием дуговых печей косвенного действия являются печной трансформатор, регулировочный реактор и электропривод механизма подачи электродов.

Электрический ток подводится к электродам при помощи гибких кабелей от печной трансформаторной подстанции. Изменение расстояния между электродами осуществляют при помощи дистанционного электропривода или автоматического регулятора режима.

Электрические дуговые печи косвенного действия изготавливаются емкостью 0,25 и 0,5 т. В них используют графитизированные электроды. Они комплектуются силовыми трансформаторами мощностью 175-250 и 250-400 кВ*А.

1.2.2. Дуговые печи прямого действия

Дуговые печи прямого действия применяются на машиностроительных и механических заводах для выплавки стали в слитки, а также для фасонного литья.

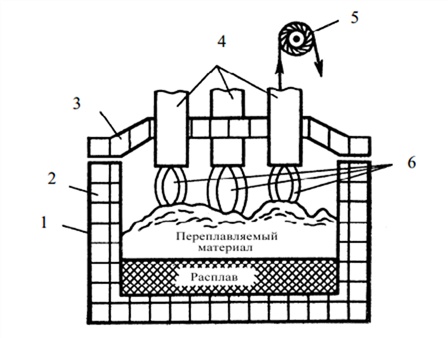

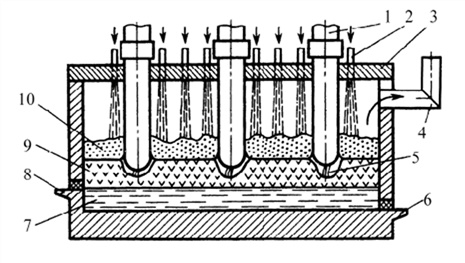

На рис. 1.2 приведена схема дуговой сталеплавильной печи (ДСП). Она состоит из металлического кожуха 1, имеющего цилиндрическую или ступенчатую форму. Внутри выполнена огнеупорная футеровка 2. Футерованный кожух печи закрывает свод 3, через который пропущены электроды 4. Для первоначального зажигания дуги электроды опускаются до соприкосновения с расплавляемым металлом, а затем немного поднимаются до возникновения дуги 6. Во время плавки электроды перемещают механизмами подъема 5. Конструкция печи имеет загрузочные окна и сливное отверстие. Печь иногда загружают сверху при снятом своде. Слив металла производят наклоном печи.

С целью выравнивания химического состава и температуры расплавляемого металла в печах большой емкости предусматривают электромагнитные перемешиватели.

Дуговая электропечь имеет механизмы наклона для слива металла, подъема и отворота свода, перемещения электродов. Эти механизмы могут иметь электромеханический или гидравлический привод. Электрический ток подводится к электрододержателю пакетом медных шин или водоохлаждаемых труб из меди.

Рис. 1.2. Схема дуговой сталеплавильной печи

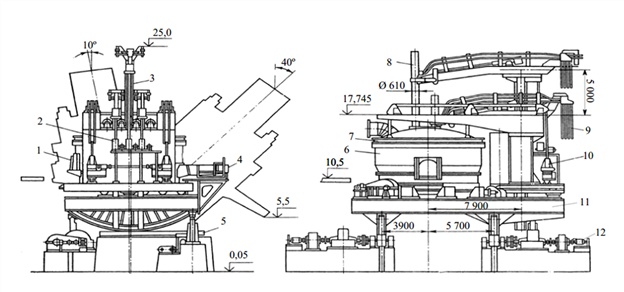

На рис. 1.3 показана схема промышленной дуговой сталеплавильной печи ДСП-200 М01.

Технологический процесс выплавки электростали в дуговой печи включает следующие операции: расплавление скрапа, удаление из него вредных примесей и газов, раскисление металла, введение легирующих компонентов, рафинирование, выливание металла в ковш для последующей разливки по формам.

В результате горения дуги скрап расплавляется, и жидкий металл стекает в подину. В шихте образуются колодцы, в которые опускаются электроды на глубину до соприкосновения с поверхностью жидкого металла на подине печи.

Постепенное расплавление скрапа и шихты приводит к повышению уровня расплавленного металла, и во избежание возникновения короткого замыкания электроды поднимают. Период расплавления металла характеризуется неспокойным режимом горения дуги. Горящая между концом электрода и холодным металлом дуга нестабильна, ее длина меняется в широких пределах при обвалах и перемещениях скрапа (от короткого замыкания до обрыва дуги). Период расплавления скрапа чаще всего занимает более половины времени всего процесса, забирая при этом до 80 % всей электроэнергии, и считается завершенным, когда весь металл в ванне перешел в жидкое состояние.

Удаление вредных примесей из расплавляемого металла осуществляют следующим образом. В начале процесса при низкой температуре ванны интенсивно идут эндотермические реакции окисления железа, кремния, марганца и фосфора. На этом этапе оксиды всплывают на поверхность расплава и образуют вместе с вводимой известью слой шлака, в состав которого входят легкоионизирующиеся (по сравнению с расплавленным металлом) компоненты, поэтому дуга здесь горит более устойчиво. На поверхности шлака оксиды кремния соединяются с закисью железа и марганца, в результате чего образуется соответствующие силикаты. Для оптимизации этих процессов в ванну добавляют железную руду или вдувают кислород. При этой операции углерод металла восстанавливает руду. Оксид углерода, образующийся в результате этого приема пузырьками, всплывает на поверхности ванны. Весьма ответственным моментом процесса является рафинирование металла.

При завершении процесса плавки для окончательной корректировки химического состава расплава в него вводят легирующие добавки и затем разливают.

Рис. 1.3. Дуговая сталеплавильная печь ДСП-200 М01: 1 — рабочее окно; 2 — механизм перемещения электрода; 3 — колонна электрододержателя; 4 — сливной носок; 5 — фундаментная балка; 6 — кожух; 7 — свод; 8 — электрод; 9 — кабельная гирлянда; 10 — механизм подъема свода; 11 — люлька; 12 — привод наклона

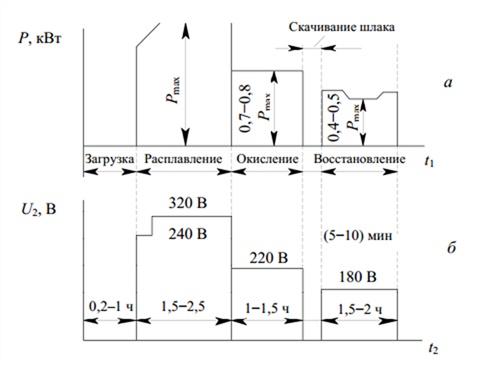

Рис. 1.4. График мощности (а) и напряжения (б) дуговой сталеплавильной печи при выплавке с полным раскислением

Процесс плавки в крупных печах длится до 6 часов, при этом 1,5—2,5 ч идет расплавление и 2—4 ч — окисление и рафинирование металла. Режимы работы печи зависят от вида скрапа, шихты, состава футеровки и применяемых легирующих элементов. Поэтому к конструкции дуговой печи, ее вспомогательным элементам, схеме электроснабжения предъявляют следующие весьма жесткие требования:

1) потенциальная возможность гибкого регулирования мощностью: в начальный период для ускорения процесса расплавления необходима максимальная мощность, в другие же периоды нужно изменять мощность лишь для регулирования температурами металла и шлака (рис. 1.4);

2) возможность поддержания в печи восстановительной атмосферы;

3) оперативная защита электрооборудования печи от возникающих коротких замыканий и частых обрывов дуги в течение всего периода плавки;

4) возможность ограничивать токи короткого замыкания и выдерживать все электрические режимы технологического процесса. Отклонение от нормального режима, как правило, происходит по фазам. Поэтому каждый электрод печи оснащается механизмами подъема и опускания с автоматическим управлением.

Дуговые сталеплавильные печи имеют трехфазную схему питания и подину из непроводящего материала. Ванна с металлом в такой печи

образует естественную нулевую точку трехфазной цепи. Поэтому печь работает по трехпроводной системе трехфазного тока без нулевого провода.

Электроды в дуговых печах обеспечивают ввод электроэнергии в ванну для расплавления шихты и корректировки состава плавки. Как было сказано выше, электроды бывают расходуемые и нерасходуемые. Требования, предъявляемые к ним, - это определенная механическая и жаропрочность и малое активное сопротивление. В таких печах применяются непрерывно наращиваемые графитизированные электроды (изготовляют из искусственного электрографита) круглого сечения с обработанными торцами, которые по оси имеют отверстия с резьбой, куда ввинчивают очередные секции электродов.

Электроды изготовляют длиной от 1 000 до 1 800 мм в зависимости от их диаметра. По мере обгорания их опускают вниз с помощью специальных механизмов.

Графитизированные электроды дороже угольных, однако их главное достоинство - малое удельное сопротивление.

В редких случаях применяют графитоугольные электроды диаметром от 100 до 1 200 мм, которые изготовляют из антрацита, термоантрацита, нефтяного кокса, каменноугольного пека и смолы в специальных печах путем обжига заготовок при температуре до 1 600 К без доступа кислорода.

Тип печи | Номинальная мощность трансформатора, кВ*А | Напряжение первичной обмотки трансформатора U1 кВ | Пределы изменения вторичного напряжения ΔU, В | Ток вторичной обмотки трансформатор I2, кА | Удельный расход электроэнергии ω, кВт*ч/т |

ДС-0,5 | 400 | 6,10 | 213-110 | 1,085 | 650 |

ДСП-1,5 | 1 000 | 6,10 | 225-118 | 2,57 | 550 |

ДСП-3 | 1 800 | 6,10 | 242-122,5 | 2,25 | 525 |

ДСП-6 | 2 800 | 6,10 | 257-197,5 | 6,3 | - |

ДСП-12 | 5 000 | 6,10 | 278-202 | 10,4 | 500 |

ДСП-20 | 9 000 | 6,10 | 318-116 | 16,35 | 470 |

ДСП-25 | 1 6000 | 35 | 384-148 | 24-10 | - |

ДСП-40 | 15 000 | 35 | 386-126 | 23,5 | - |

ДСП-50 | 20 000-29 150 | 35 | 486-152 | 27,7-34,6 | 460-440 |

ДСП-80А | 32 000 | 35 | 478-161 | 38,8 | 420 |

ДСП-100 | 45 000 | 35 | 591,5-164,1 | 43,9 | - |

ДСП-200 | 45 000 | 35 | - | - | 400 |

В настоящее время эксплуатируются дуговые электрические печи для выплавки стали емкостью до 200 т. Они питаются от трансформаторов мощностью до 80 МВ*А. В перспективе должны быть созданы печи емкостью 300-400 т. Основные электрические характеристики ряда ДСП приведены в табл. 1.1. При повышении мощности печи существенно снижается удельный расход электроэнергии на выплавку 1т металла. Эта зависимость стала главным условием для проектирования печей с большей мощностью.

1.2.3. Электрическая часть дуговых печей косвенного и прямого действия

Электродуговая печь представляет собой мощный энергопотребитель, относящийся ко второй категории по надежности электроснабжения. Электрооборудование и схемы электроснабжения дуговой сталеплавильной печи имеют ряд особенностей.

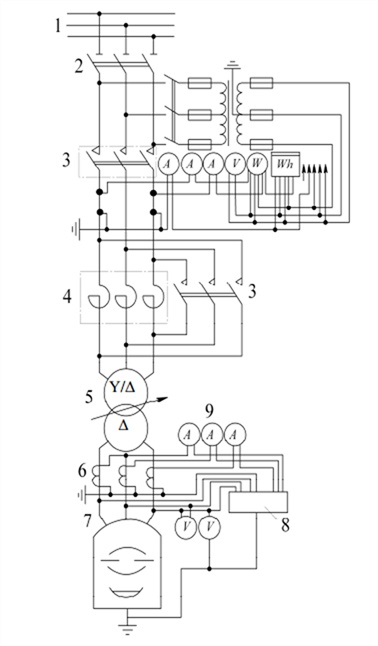

Основное электрооборудование дуговых печных установок (рис. 1.5) включает: печь с электродами и ванной, в которой горят дуги и находится перерабатываемый материал; отдельный для каждой печи понизительный трансформатор, вместе с которым часто размещены дроссели; короткую сеть, соединяющую вторичные выводы трансформатора с электродами печи; коммутационную, измерительную и защитную аппаратуру.

Рис. 1.5. Схема электропечной установки: 1, 6 - выключатели; 2 - высоковольтные шины; 3 - разъединитель; 4 - высоковольтная сеть; 5 - реактор; 7 - печной трансформатор; 8 - короткая сеть; 9 - электроды; 10 - электродуговая печь

Рис. 1.6. Схема электрических соединений дуговой печной установки:

1 — высоковольтные шины; 2 — разъединитель: 3 — выключатели; 4 — реактор; 5 — печной трансформатор; 6 — измерительные трансформаторы; 7 — короткая сеть; 8 — автоматический регулятор мощности; 9 — приборы контроля; А — амперметр; V — вольтметр; W — ваттметр; Wh — счетчик; Y/Δ — соединение обмоток трансформатора

В печных установках применяются трансформаторы и дроссели, изготовленные в виде отдельных аппаратов, а также трансформаторы со встроенными дросселями.

В дуговых печных установках различают главную и вспомогательные цепи тока (рис. 1.6). К главной цепи электрического тока относится основное силовое электрооборудование и электрические дуги печи. Вспомогательными считаются цепи управления, измерения, защиты, автоматики и др.

Главная цепь включает первичную и вторичную обмотки цепи силового трансформатора. Первичная цепь состоит из последовательно соединенных аппаратов высокого напряжения, дросселя и первичной обмотки индивидуального печного трансформатора. Вторичная цепь состоит из последовательно соединенных вторичной обмотки трансформатора, токопроводов короткой сети, электродов и электрических дуг. Все части цепи располагаются вне печи и называются подводящей электрической сетью.

Подключение питающей линии высокого напряжения от ввода осуществляется через разъединители и выключатели высокого напряжения, установленные вместе с защитными аппаратами в распределительном устройстве электропечной установки.

Питание печной трансформаторной подстанции осуществляется от сети 10-35 кВ, а для мощных подстанций - от сети 110 кВ. Присоединение измерительных и защитных приборов на высокой стороне производится через трансформаторы тока и напряжения.

Оптимальный режим печи поддерживается с помощью автоматических регуляторов мощности. Они подают команду на механизмы передвижения электродов, изменяя тем самым длину дуги, и устанавливают заданную мощность дуговой печи. Для комплексного управления всем технологическим процессом в настоящее время пользуются автоматизированными системами управления (АСУ).

Печные трансформаторы обеспечивают питание электродуговых печей. Для печей небольшой и средней мощности трансформаторы выпускают трехфазными. Для печей же большой мощности применяют электрическую схему из однофазных трансформаторов. Они позволяют повысить коэффициент мощности благодаря более рациональной конструкции короткой сети и возможности регулировать мощность и напряжение отдельно на каждой фазе.

Трансформаторы дуговых сталеплавильных печей имеют ряд особенностей:

• допускают высокие номинальные токи на низкой стороне (до десятков и сотен килоампер);

• имеют большой коэффициент трансформации (от 6-110 кВ до нескольких сотен вольт);

• имеют большое число ступеней напряжения и диапазон его регулирования примерно на 500 % при числе ступеней более 40;

• характеризуются высокой стойкостью против коротких замыканий и высокой конструктивной прочностью.

Силовые печные трансформаторы оборудованы устройствами принудительного охлаждения с искусственной циркуляцией масла. Они снабжены регуляторами напряжения под нагрузкой.

Обмотки трехфазных трансформаторов соединяют по схеме «треугольник - треугольник» с возможностью последующего переключения на схему «треугольник - звезда», что позволяет регулировать уровень вторичного напряжения.

Переключение ступеней напряжения дуговой сталеплавильной печи малой и средней мощности производят при снятой нагрузке, для чего переключатель снабжают блокировкой с главным высоковольтным выключателем. В трансформаторах же большой мощности переключение можно производить под нагрузкой специальным переключателем. Трансформаторный блок включает регулирующий автотрансформатор с обмотками грубой и тонкой регулировки и главный трансформатор с первичной и вторичной обмотками. На первичную обмотку силового трансформатора напряжение сети на первой ступени подается полное, а на остальных - его определенная доля, которая зависит от положения контактов избирательного переключателя.

Высоковольтные разъединители в схемах дуговых печных установок предназначены для создания видимого разрыва силовой цепи электропечи. Работа с разъединителем производится только при снятом высоком напряжении.

Выключатели высокого напряжения совместно с аппаратурой защиты предохраняют печь от токов короткого замыкания и осуществляют оперативное отключение и выключение печи. В настоящее время при напряжениях 10, 35 и 110 кВ применяются элегазовые и вакуумные выключатели.

Электрической схемой дуговой сталеплавильной печи предусмотрено и аварийное отключение печного трансформатора, которое срабатывает при недопустимых токах в его первичной обмотке, а также при поступлении сигнала от газовой защиты трансформатора или переключателя напряжения.

Дроссель, или реактор, применяемый в схеме, предназначен для ограничения бросков тока при коротких замыканиях и стабилизации горения дуг за счет создания падающей характеристики цепи питания. У непрерывно работающих дуговых сталеплавильных печей режим работы дросселя прерывистый. Он работает в тяжелых условиях, поэтому должен отвечать высоким требованиям термической и механической прочности.

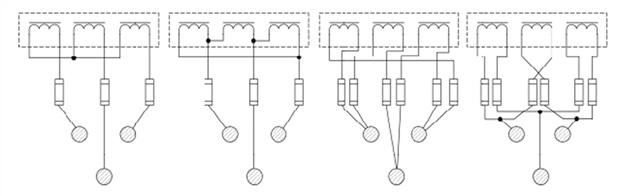

Рис. 1.7. Варианты схем соединения вторичных токопроводов дуговой сталеплавильной печи

Дроссель включают между сетью и линейными контактами обмотки высокого напряжения трансформатора или в «фазу» - последовательно с данной обмоткой.

Для передачи электрической энергии от вторичной обмотки трансформатора в рабочее пространство ванны служит короткая сеть дуговых печей. Активное и индуктивное сопротивления являются составными частями общего сопротивления участков печной установки. Они оказывают важное влияние на такие энергетические показатели, как мощность, коэффициент мощности, энергетический КПД и др.

Короткая сеть представляет собой токопровод от вторичных обмоток трансформатора до электродов дуговой печи. По этой сети протекают очень большие токи (до 100 кА и выше), поэтому токопроводы короткой сети изготавливают большого сечения в виде пакетов медных лент, медных шин или труб с водяным охлаждением.

Короткая сеть должна иметь минимальную длину и рациональное расположение проводников как для снижения индуктивности, так и для равномерной загрузки фаз и трансформатора (рис. 1.7).

Короткая сеть имеет четыре основных участка: шинные пакеты, служащие для передачи напряжения от выходов низкого напряжения печного трансформатора до неподвижных башмаков; гибкую часть (участок гибких кабелей); трубошины (от подвижных башмаков до головок электрододержателя); электроды.

В электрической схеме дуговой сталеплавильной печи необходимо предусматривать элементы защиты от токов перегрузки и аварийного короткого замыкания. Защиту от перегрузок обычно включают на стороне низкого напряжения с помощью максимальных токовых реле с зависимой выдержкой времени. Защита от токов аварийного короткого замыкания осуществляется с помощью максимальных токовых реле мгновенного действия на стороне высокого напряжения.

1.2.4. Электрические характеристики дуговых печей косвенного и прямого действия

Дуговая электропечь работает, как правило, в круглосуточном режиме с остановками на ремонт и профилактический осмотр. Технологический процесс предполагает периодическое чередование плавок с отключением печи для слива металла, последующей заправки и загрузки компонентов. Большая мощность печных агрегатов предусматривает и большое потребление электрической энергии, поэтому перед службой главного энергетика промышленного предприятия и технологами стоят задачи выбора оптимального режима работы печи, позволяющего обеспечить как высокую производительность печи, так и минимальный расход электроэнергии.

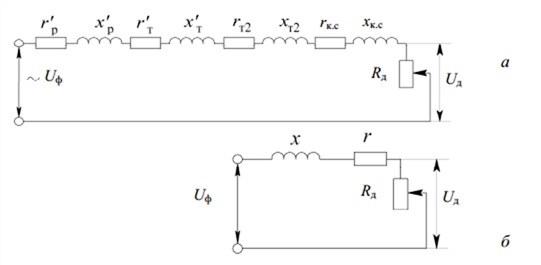

Поскольку оптимальные значения этих показателей часто не совпадают, установление рациональных условий работы дуговой печи основывается на анализе энергетических характеристик. Электрические режимы работы дуговой сталеплавильной печи характеризуются расчетными величинами токов, напряжений, сопротивлений и мощностей (рис. 1.8). При изменениях длин дуг и их сопротивлений происходят изменения напряжения, причем эти изменения колеблются от нуля (короткое замыкание) до максимума при обрыве дуги.

Рис. 1.8. Схема замещения дуговой сталеплавильной печи: а — полная схема замещения; б — короткая сеть; r'p, x'p— приведенные сопротивления реактора; r'т, x'т — приведенные сопротивления первичной обмотки трансформатора; rт2, rт2 — активное и индуктивное сопротивления вторичной обмотки трансформатора; rкс, хкс — активное и индуктивное сопротивление короткой сети; Uф — фазное напряжение сети; Rд — сопротивление электрической дуги; Uд — напряжение на дуге; х — индуктивное сопротивление; r — активное сопротивление

В зависимости от силы тока в цепи электроплавильной установки различают следующие режимы работы:

а) режим холостого хода (дуги не горят, I = 0);

б) нормальный режим (I = Iн);

в) режим эксплуатационного короткого замыкания (I = 1кз).

По цикличности и времени нагрузки печи различают непрерывный режим и режим с нагрузкой, меняющейся в течение плавки. Производительность дуговой сталеплавильной печи и расход электроэнергии зависят от мощности дуг, потерь электроэнергии и связаны с рабочим током установки.

Более цельную картину изменения энергетических показателей установки с изменением режима работы печи можно получить при анализе рабочих, тепловых и электрических характеристик, таких как: полная активная мощность установки; мощность дуги; электрические и тепловые потери; электрический КПД; коэффициент мощности; расход электроэнергии на плавку; производительность; время плавки.

Первые теоретические расчеты параметров дуговых плавильных печей производят на основании их схем замещения. В расчетах электрические элементы цепи заменены активными и индуктивными сопротивлениями, взятыми такими, что при одинаковых напряжениях потребляемые токи и мощности схемы замещения и реальной цепи равны. В схемах замещения электрические дуги заменяют активными сопротивлениями.

Короткая сеть и электроды в схеме замещения представлены активным r и индуктивным х сопротивлениями. Печной трансформатор заменяют совокупностью активных и индуктивных сопротивлений. На рис. 1.8 представлена полная схема замещения дуговой сталеплавильной печи и ее короткая сеть.

Рабочие параметры дуговой сталеплавильной печи находят опытным путем при рабочей нагрузке печи, аналитическим расчетом с использованием известных методик и графически - по круговым диаграммам.

Электрические параметры дуговой сталеплавильной печи и ее технологические показатели представлены на рис. 1.9, из которого следует, что потери в сети увеличиваются пропорционально квадрату тока, а с ростом тока снижается электрический КПД печи и коэффициент мощности. Мощность дуги Рд и полная активная мощность дуговой сталеплавильной печи Ра увеличиваются до максимума и затем резко падают. Удельный расход электроэнергии N имеет минимум при токе I'. Это же значение тока соответствует максимуму полного КПД печи. Ток I' определяет режим наименьшего удельного расхода электроэнергии. Ток I" показывает максимальную мощность дуг и наименьшее время расплавления t. Он же позволяет найти режим максимальной производительности.

Рис. 1.9. Электрические и рабочие характеристики дуговой сталеплавильной печи: g - производительность печи; nэ - электрический КПД; N - удельный расход электроэнергии; t - время расплавления; Ра - полная активная мощность дуговой сталеплавильной печи; Рд - мощность дуги; cosф - коэффициент мощности; Uд - напряжение на дуге; nд - КПД дуги; Ртп, Рэп - тепловые и электрические потери; Iд - ток дуги; Iср - величина тока при оптимальном режиме работы; Iн - нормальный режим работы; Iпр - предельное значение рабочего тока; Iкз - ток короткого замыкания

Электрические и рабочие характеристики дуговой сталеплавильной печи дают возможность проанализировать ее работу и определить оптимальный режим эксплуатации применяемого электрооборудования.

1.2.5. Электромагнитное перемешивание стали в дуговых печах

При расплавлении большей части шихты эффективным средством ускорения процесса плавки является перемешивание металла в ванне. Оно выравнивает химический состав, ускоряет удаление газов и выведение вредных примесей из расплава. Жидкий металл в дуговой сталеплавильной печи приводится в движение с помощью электромагнитных устройств переменного тока с вращающимся магнитным полем.

Марка печи | Диаметр зеркала, м | Глубина расплава, м | Марка печи | Диаметр зеркала, м | Глубина расплава, м |

ДСП-5 МТ | 2,4 | 0,33 | ДСП-50 | 5,05 | 0,995 |

ДСП-12 | 3,4 | 0,555 | ДСП-100 | 5,16 | 1,08 |

ДСП-12 | 4,0 | 0,775 | ДСП-200 | 6,96 | 1,48 |

Параметры статора | Емкость печи, т | |||

25 | 50 | 100 | 200 | |

Тип статора | СЭП1-25 | СЭШ-50 | СЭП1-100 | СЭП1-200 |

Номинальная частота, Гц | 0,9 | 0,65 | 0,5 | 0,4 |

Мощность фазы, кВ*А | 575 | 550 | 860 | 525 |

Сила тока, кА | 2,5 | 2,4 | 2,4 | 2,0 |

Напряжение фазы, В | 115 | 115 | 180 | 130 |

Коэффициент мощности | 0,5 | 0,59 | 0,58 | 0,6 |

Электромагнитные перемешиватели изготавливают в виде цилиндрических или плоских конструкций: одни охватывают боковую поверхность расплава, другие располагают под донной частью ванны. При расположении перемешивателя под дном ванны в зависимости от применяемой частоты тока, конструкции статора и направления движения магнитного поля используют разные схемы движения расплава, наиболее эффективные для разных периодов плавки. Скорость движения и направление расплава зависит от тока индуктора и составляет 0,2-1 м/с. Магнитное перемешивание возможно только при низких частотах питающего тока и зависит от глубины ванны расплава. Глубина расплава в печах некоторых типов приведена в табл. 1.2. При указанных параметрах жидкой ванны ее эффективное перемешивание будет при частотах 0,4-1,0 Гц.

Электромагнитные перемешиватели состоят из трех элементов: индуктора, источника питания и системы охлаждения. Характеристики статоров представлены в табл. 1.3.

Источниками питания статоров являются электромагнитные преобразователи (ЭМП) и тиристорные преобразователи частоты. Охлаждение статора возможно водой, если он изготовлен из медной трубки, или воздухом, по специальным каналам внутри обмотки. Стоимость установки ЭМП составляет от 30 до 100 % стоимости печи, а расход энергии в ней на 1 т произведенной стали - 3-5 % от полного расхода энергии.

Автоматизация управления электрическим режимом дуговой сталеплавильной печи заключается в следующем:

1) поддержание электрической мощности печи на технологическом уровне;

2) регулирование уровня напряжения силового трансформатора;

3) своевременное устранение всех отклонений от заданного режима работы.

Перечисленные требования решаются с помощью автоматических регуляторов мощности, укомплектованных программно-управляющими устройствами. Эти системы обеспечивают минимальную длительность плавки, оптимальное напряжение для обеспечения минимального расхода электроэнергии на выплавку 1 т металла, рациональное распределение энергии между фазами - электродами печи, управление компенсацией реактивной энергии, поддержание температуры и химического состава металла в заданных пределах. Регуляторы снабжаются датчиками контрольных величин, исполнительными аппаратами и приводами. В настоящее время с целью автоматизации дуговой сталеплавильной печи создаются АСУ цехов дуговых печей и предприятия в целом, обеспечивающие оптимальный режим производства.

1.2.6. Электроснабжение дуговых печей косвенного и прямого действия

Сталеплавильные установки как потребители электрической энергии относятся ко второй категории по надежности электроснабжения. Они характеризуются высокой единичной мощностью (0,4-80 МВ*А) и имеют коэффициент мощности от 0,70 до 0,85, круглосуточный резкопеременный циклический режим работы.

Рабочий орган дуговой сталеплавильной печи - электрическая дуга представляет собой нелинейное активное сопротивление, ее параметры в значительной степени зависят от условий горения. Мощность дуги регулируется индуктивными элементами питающей сети, а также изменением подводимого напряжения и длины дуги. В начальный период печь работает с максимальной нагрузкой и расходует от 50 до 80 % всей потребляемой энергии на полный цикл. Мгновенная мощность изменяется в диапазоне среднего значения, определяемого автоматическим регулятором. Колебания реактивной мощности достигают 200 % со скоростью до 500 Мвар/с и существенно превышают колебания активной мощности. В это время происходят частые технологические короткие замыкания вследствие замыкания электродов шихтой или жидким металлом. В процессе работы печи наблюдаются броски тока разной амплитуды и продолжительности, вызывающие неси- нусоидальность высшие гармоники случайного характера.

Рабочие графики печи отражают большую неравномерность потребляемой мощности печи ввиду ее частых отключений. Кроме этого наблюдается статическая и динамическая асимметрия нагрузки фаз, достигающая до 10 % колебания токов, которые вызывают колебания напряжения в питающей сети, существенно ухудшающие работу других потребителей. С целью снижения вредного влияния дуговой сталеплавильной печи на работу электрической сети проводят обязательные организационно-технические мероприятия технологического и электроэнергетического характера: автоматическое регулирование тока и компенсацию реактивной мощности, уменьшение колебания напряжения по фазам, фильтрацию высших гармоник.

Технологические мероприятия предусматривают: сортировку и подготовку скрапа, его равномерную загрузку; использование качественных электродов; использование вместе со скрапом обогащенной и частично восстановленной железной руды в виде окатышей и др.

В питающей сети в соответствии с требованиями ГОСТ 13109-67 (качество электроэнергии) должны быть предусмотрены следующие меры: применение повышенного напряжения 110-220 кВ; применение глубоких вводов ЛЭП на территорию промышленных предприятий; подключение печи в точке с большой мощностью короткого замыкания. Применяемые схемные решения для питания отдельных печей и цехов должны предусматривать связь с другими потребителями только на напряжении 110-220 кВ схемы электроснабжения предприятия.

1.3. Дуговые печи сопротивления: рудно-термические печи

Электрические рудно-термические печи (РТП) являются главными технологическими установками в металлургии и химической промышленности. Они имеют очень высокую единичную мощность и относятся ко второй категории по надежности электроснабжения. Нагрев перерабатываемых материалов в рудно-термические печи производится за счет тепла, выделяющегося при протекании электрического тока по электродам, шихте, электрической дуге и расплавленному материалу.

Список продуктов, получаемых в рудно-термические печи, очень широк: они могут выпускаться из печи в виде пара или газа, жидкости-расплава, твердого тела. Такие печи применяются в черной металлургии для получения различных ферросплавов - сплавов железа с кремнием, марганцем, хромом, вольфрамом и др.

Исходным сырьем для получения ферросплавов являются руды или концентраты. При производстве основных сплавов: ферросилиция, ферромарганца и феррохрома - используют руду с большим содержанием металла.

При производстве ферровольфрама, ферромолибдена, феррованадия, ферротитана применяемую руду, из-за малого содержания в ней полезного компонента, сначала обогащают и лишь полученный концентрат с высоким содержанием оксидов основного элемента берут для дальнейшей переработки.

Ферросплавы получают восстановлением оксидов соответствующих металлов, используя восстановители - углерод, кремний и алюминий. Технологический процесс восстановления углеродом требует большой тепловой энергии.

Для производства ферросилиция кремний восстанавливают с помощью твердого углерода:

SiO2 + 2C = Si + 2CO → 635 096 Дж.

При избытке восстановителя в отдельных частях печи образуется карбид кремния:

SiO2 + 3С = SiC + 2CO,

который в дальнейшем под действием SiO2 разрушается:

2SiC + SiO2 = 3Si + 2CO.

В результате реакции железа и кремния получается ферросилиций:

Si + Fe = FeSi.

Готовый сплав выпускают до 15 раз в сутки в ковши и затем разливают в слитки.

При получении ферромарганца сырьем являются марганцевые руды, содержащие Мn02, Мn203 и Мn304, коксик и стальная стружка. В завершающей стадии процесс идет по следующей реакции:

МnО + С = Mn + СО → 288 200 Дж, совместно с реакцией

3MnO + 6С = 3MnC + 3СО → 780 800 Дж

и далее

Mn + Fe = FeMn.

Технологический шлак и готовый металл выпускают из печи через 1-1,5 ч. При выплавке 1 т углеродистого ферромарганца расходуется 2 600- 2 700 кВт*ч электроэнергии.

При производстве феррохрома используются хромитовые руды, содержащие 62 % CrO2, FeO, MgO, Al2O3, SiO2 и коксик.

В качестве примера приведем один из вариантов процесса, который протекает по следующей реакции:

1/3Cr203 + С = 2/3Cr + СО → 270 100 Дж,

1/3Cr203 + 9/7С = 2/21Cr7C3 + СО → 250 200 Дж.

Восстановленное железо с хромом и шлак выпускают из печи 3 раза в смену в специальный ковш, где происходит их разделение, после чего феррохром разливают в слитки. На 1 т феррохрома расходуется 3 500-3 600 кВт*ч электроэнергии. Полученные слитки ферросплавов добавляют в дуговые сталеплавильные печи при выплавке качественных сталей и сплавов.

Рудно-термические печи применяются и в цветной металлургии: в них производится плавка медных концентратов, восстановительная плавка закиси никеля. В качестве восстановителей в данной технологии используются древесный уголь, кокс или каменноугольный коксик. Химический процесс идет по следующим реакциям:

NiO + CO = Ni + CO2;

СО2 + С = 2СО;

NiO + C = Ni + CO.

Образующийся при этом карбид никеля Ni3C выводится по реакции

Ni3C + NiO = 4Ni + CO.

Технологический процесс плавки предусматривает периодичность продолжительностью 5-7 ч. На получение 1 т никеля расходуется 1 100-1 200 кВт*ч электроэнергии, 16-18 кг электродов.

В химических производствах рудно-термические печи используются при получении фосфора, карбида кальция, огнеупоров и др.

Получение фосфора идет по следующей реакции:

Са3Р208 + 5C + 3SiO2 → 3CaSiO3 + 5CO + P2.

На этот процесс расходуется до 40 % энергии, потребляемой печью. Исходным сырьем для фосфорного производства являются фосфоритовые руды, до 90 % полученного фосфора расходуется на производство фосфорной кислоты. А она, в свою очередь, служит сырьем для производства кормовых и пищевых фосфатов, моющих средств и другой продукции.

Получение карбида кальция для его дальнейшего применения в литейном производстве, а также в получении ацетилена, используемого в производстве синтетического каучука, пластмасс, химического волокна, основано на реакции

СаО + 3С → СаС2 + СО.

Для производства карбида кальция в качестве сырья применяют известь и кокс или антрацит. Для получения 1 т карбида кальция необходимо затратить от 2500 до 4000 кВт*ч электроэнергии. Получаемые в рудно-термических печах абразивные материалы: электрокорунд с удельным расходом энергии 2500-2900 кВт*ч/т, электрокорунд белый с удельным расходом энергии до 1620 кВт*ч/т и другие сорта электрокорундов - применяются для изготовления абразивного инструмента и порошков.

Рудно-термические печи применяют для получения электроплавленых огнеупоров, используемых для футеровки стекловаренных печей, металлургических агрегатов. Сырьем для огнеупоров являются глинозем, циркон и кварцевый песок.

Огнеупоры - корунд и бакор разных марок, полученные в печах ОКБ-2130, ДС-0,5 при помощи плавки открытой дугой, имеют высокие чистоту, плотность и другие показатели. Расход электроэнергии при их получении на 1 т колеблется в пределах 1800-2300 кВт*ч.

Перечисленные основные наиболее энергоемкие производства охватывают лишь малую часть возможностей рудно-термические печи, тогда как перечень других процессов, осуществляемых в дуговых печах сопротивления, намного шире и включает производство графита, сероуглерода и многих других веществ и материалов.

Особенности работы рудно-термической печи состоят в следующем.

1. Удельное электрическое сопротивление шихты существенно изменяется при повышении температуры. Так, в холодном состоянии шихта является диэлектриком, в расплавленном представляет собой ионный раствор, проводимость которого также зависит от температуры и химического состава. Объем расплава и шихты, участвующих при протекании тока, существенно меняется при изменении температуры расплавленных компонентов. Это обуславливает возможность одновременного существования проводников разного рода - нелинейного активного сопротивления шихты и расплава и электрической дуги.

2. Преобразование шихты осуществляется при температуре от 1 200 до 2 200 К. Это требует значительных удельных расходов электроэнергии на выпуск единицы продукции и наличия мощного энергетического хозяйства.

3. Возможность непрерывного режима работы в течение времени от одного года до двух лет.

4. Спокойный электрический режим работы, в отличие от дуговой сталеплавильной печи.

Конструкции рудно-термической печи. Многообразие конструктивных исполнений рудно-термических печей вызвано разнообразием и сложностью химического состава перерабатываемого сырья и большим ассортиментом производимой продукции. В промышленности применяют пять основных типов (схем) печей и технологий.

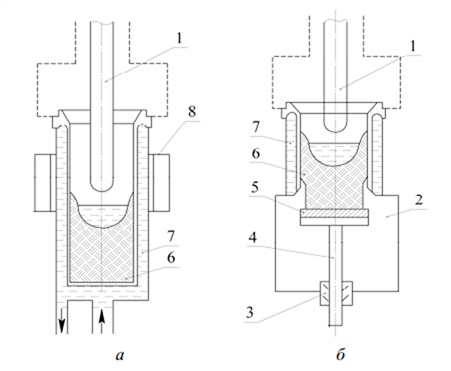

Тип 1 - рудно-термические печи, предназначенные для получения ферросплавов, карбида кальция (рис. 1.10).

Рис. 1.10. Схема печи для бесшлакового и малошлакового процесса

Рис. 1.11. Схема печи для многошлакового процесса

В рабочей зоне трехфазной неподвижной печи находятся электроды 1 с электрододержателями 2, погруженные в шихту 3. Дуги горят с торцов электродов на расплав в газовой полости 5, образованной спеченной шихтой 4. По мере оплавления стенок тигля увеличивается глубина ванны 6 и происходит оседание шихты. Загрузка шихты осуществляется вокруг электродов, где образуются конические уплотнения 10, предотвращающие прорыв газов. Стенки шахты печи 9 и ее подину 7 изготовляют из угольных блоков. Слив металла производят через летку 8 по мере накопления расплава.

Тип 2 - рудно-термические печи, предназначенные для получения фосфора и продукции, производство которых относится к многошлаковым процессам (рис. 1.11). Для этих процессов наиболее эффективными являются печи с неподвижными тремя или шестью электродами круглой или прямоугольной формы. Конструкция такой печи предусматривает выпуск через раздельные летки металла 6 и шлака 8. Ток проходит по электродам 1 через дуги 5, шлак 9 и расплав 7. Загрузку шихты 10 производят через устройства 2 в своде 3, герметизирующем рабочую зону. Образующиеся газы удаляются через вытяжку 4.

Тип 3 - рудно-термические печи, предназначенные для рафинирования. Они отличаются своей периодичностью работы: загрузка и слив при наклоне печи.

Тип 4 - рудно-термические печи, предназначенные для получения электрокорунда, ферровольфрама. Ввиду высокой температуры расплава вылить его из печи невозможно, так как он застывает на небольшой глубине. По мере заполнения ванны ее откатывают, остужают, и блок извлекают для последующей разделки.

Тип 5 - рудно-термические печи, предназначенные для получения огнеупоров. Такие процессы целесообразно вести открытой дугой с постепенной подсыпкой шихты. С целью уменьшения науглероживания расплава нужно строго выдерживать определенную длину дуги и применять специальные электроды. Слив расплава производят периодически по мере наполнения ванны.

Электрическая часть рудно-термической печи. В рудно-термических установках применяют электроды трех видов: угольные диаметром до 1 2001 400 мм, графитизированные диаметром до 800 мм и самоспекающиеся диаметром до 2 000 мм или прямоугольные размером 3 200x850 мм.

Самоспекающиеся электроды имеют круглый или прямоугольный кожух из стали толщиной 1,5-5 мм, заполненный сверху пастообразной электродной массой. При опускании в печь под действием тока и теплоты печи электродная масса спекается и работает при плотности тока до 7,6 А/см2. По мере сгорания металлический кожух электрода наращивают и заполняют специальной массой, обеспечивая тем самым непрерывную работу печи.

Удельное электрическое сопротивление самоспекающихся электродов выше данного показателя угольных электродов в 3 раза, графитизированных электродов - в 5-10 раз. Сопротивление нагрузки рудно-термической печи значительно ниже, чем у ДСП, поэтому вторичное напряжение печных трансформаторов ниже, а токи при тех же мощностях в 1,5-2 раза больше, вследствие чего короткая сеть рудно-термической печи более мощная и сложная. В ней проводятся мероприятия по обеспечению симметричности загрузки фаз и уменьшения активного и индуктивного сопротивлений.

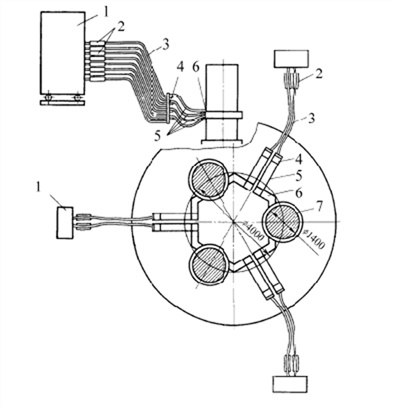

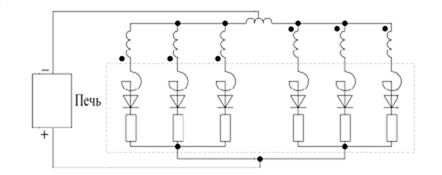

Короткая сеть рудно-термической печи РКЗ-48Ф показана на рис. 1.12. Охлаждение трубчатых шин осуществляется водой, протекающей внутри токоведущих труб. Монтаж короткой сети выполняется так, чтобы трубы с противоположным направлением тока располагались как можно ближе между собой. Это существенно снижает величины реактивных сопротивлений и падений напряжений в короткой сети.

Мощные рудно-термические печи с прямоугольной ванной имеют шесть электродов, расположенных в линию и питаются либо двумя трехфазными, либо тремя однофазными трансформаторами. В этом случае каждый трансформатор питает два соседних электрода.

Рис. 1.12. Схема короткой сети рудно-термической печи: 1 — трансформатор; 2 — гибкие компенсаторы; 3 — пакет трубчатых шин; 4 — неподвижный башмак; 5 — гибкие ленты; 6 — подвижный башмак; 7 — электроды

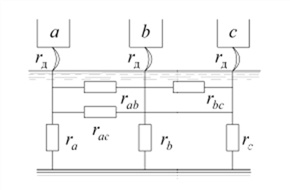

Рис. 1.13. Схема замещения печи: a, b, c — фазы; rд — сопротивление дуги; rab, rbc, rac — межфазные сопротивления в ванне; ra, rb, rc — фазные сопротивления между электродами и подиной печи

Электрические параметры рудно-термической печи определяются имеющимися особенностями распределения тока в рабочей зоне печи и соответствующей этому схемой электрического питания. Из-за сложности электромагнитных взаимодействий между элементами составляют упрощенные схемы замещения печей (рис. 1.13) и производят расчеты по известным методикам.

1.4. Вакуумные дуговые печи

Для получения металла высокого качества его переплавляют при низком давлении в вакуумных дуговых печах (ВДП). Это позволяет значительно уменьшить содержание вредных примесей и растворенных газов в металле. Вакуумные дуговые печи применяют, как правило, для переплавки высокореакционных металлов, таких как титан, ниобий, вольфрам, цирконий, тантал, молибден, а также для переплава специальных высококачественных сталей, после чего они очищаются и приобретают более плотную структуру. Давление в камере печи составляет 1,0-0,001 Па в зависимости от требований к перерабатываемому металлу. С помощью вакуумных дуговых печей получают слитки массой от нескольких сотен килограммов до 50 т и более.

Основные элементы вакуумных дуговых печей. К таковым относятся: рабочая камера, шток-электрододержатель, расходуемые электроды, кристаллизатор, поддон, соленоид.

Рабочая камера - это водоохлаждаемая сварная конструкция цилиндрической формы. В верхней части камеры установлены смотровые окна, позволяющие наблюдать за горением дуги и наплавлением слитка. Для дистанционного наблюдения в камере к окнам монтируют перископы, проектирующие изображение рабочей зоны на экран. К нижнему фланцу камеры прикреплен кристаллизатор.

Шток-электрододержатель предназначен для закрепления и перемещения расходуемого электрода и подключения к нему тока. Он состоит из нескольких коаксиально расположенных труб, медная наружная труба является токоведущей. Внутренние стальные трубы обеспечивают прочность конструкции штока. Между трубами делают полости для прохода охлаждающей воды.

Расходуемые электроды прикрепляются к штоку различными способами. Их иногда приваривают к огарку, затем с помощью резьбы крепят к хвостовику штока, они могут удерживаться при помощи клиновидного или цангового зажима. Перемещение штока и электрода производится специальным приводом.

В качестве электродов при переплавке металлов служат прокат или специальные штанги, изготавливаемые методом непрерывной разливки или ковки. Иногда применяют нерасходуемые электроды, а переплавляемый металл кусками или слитками подается в кристаллизатор. Каждый из этих способов может быть осуществлен по двум схемам:

плавка в глухом кристаллизаторе (рис. 1.14, а) и плавка с вытягиванием слитка (рис. 1.14, б).

Кристаллизатор состоит из внутренней гильзы и наружного стального немагнитного кожуха. Между ними оставляют полость для охлаждающей воды. Гильзу изготавливают из материала с хорошей теплопроводностью, не смачивающегося жидким металлом.

Поддон прикрывает низ кристаллизатора, входит внутрь или примыкает к торцу гильзы. Главная деталь поддона - массивный медный диск, снабженный стальной рубашкой с водяным охлаждением. Для предотвращения возможного прожога медного диска дугой, перед началом плавки на него укладывают темплет (плоский образец) из переплавляемого металла толщиной около 100 мм.

Соленоид размещают на боковой поверхности кристаллизатора, с которым он создает аксиальное магнитное поле. Взаимодействие электромагнитного поля соленоида с током дуги и током в расплавленном металле вызывает повышение напряжения на дуге с 19 до 25 В, ограничивает и стабилизирует дугу, а также приводит во вращение жидкий металл в ванне, улучшая тем самым структуру переплавляемого металла. Питают соленоид полупроводниковые выпрямители, позволяющие производить резкое увеличение и реверсирование тока намагничивания.

Рис. 1.14. Схема вакуумной дуговой печи с глухим кристаллизатором (а) и с вытягиванием слитка (б): 1 - электрод; 2 - холодильник; 3 - вакуумное уплотнение штока; 4 - тянущий шток; 5 - поддон; 6 - слиток; 7 - кристаллизатор; 8 – соленоид

Главной частью печи является рабочая камера, к ней присоединена вакуумная система. Электрод 1 подвешен к подвижному штоку 4. Шток проходит через вакуумное уплотнение в верхней части камеры. К нижней части камеры присоединяется охлаждаемый кристаллизатор 7 с рубашкой водяного охлаждения. К электроду 1 подключается отрицательный, а к кристаллизатору - положительный полюс источника питания. В печи, работающей по схеме с вытягиваемым слитком, имеется проходящий через вакуумное уплотнение 3 шток 4 для вытягивания слитка. Металл наплавляется на поддон 5 и по мере роста слитка 6 опускается вниз. Технологический процесс вакуумной плавки начинается с создания вакуума в рабочей камере и опускания электрода до крайнего нижнего положения. После короткого замыкания или пробоя межэлектродного промежутка загорается дуга. Под действием теплоты электрод расплавляется, и металл каплями перетекает на слиток.

Для литья в вакууме применяют специальные вакуумные дуговые печи двух типов: печи с разливкой при горящей дуге и печи с разливкой при отключенной дуге.

1.4.1. Дуговой разряд в вакуумных дуговых печах

Дуговой разряд в вакуумной дуговой печи характеризуется тем, что электродная система образуется концентрически расположенными стержневым электродом и кристаллизатором. Электрическая дуга при этом горит в парах переплавляемого металла при низком давлении в камере в сопровождении осевого магнитного поля.

Технологическая плавка с электродом-катодом называется плавкой с дугой прямой полярности, а с электродом-анодом - плавкой с дугой обратной полярности.

Существует три формы дугового разряда, зависящие от давления в рабочей камере вакуумной дуговой печи:

1) диффузный разряд, при давлении до 13,3 Па, напоминает слабо светящийся столб, распределенный по всему электроду;

2) отшнурованный разряд, при давлении больше 13,3 Па, представляет ярко светящийся столб малого диаметра;

3) переходную форму имеет разряд, наблюдающийся при давлении 13,3-2 660 Па. Такой разряд обладает признаками диффузного разряда, но занимает лишь малую часть торца электрода.

Как правило, разряд бывает неустойчив и быстро перемещается в пространстве. Длину дуги между электродами выбирают такой, чтобы избежать утечки электронов на стенку кристаллизатора. Поэтому в вакуумной дуговой печи нужно работать при коротких дугах около 30-50 мм.

Однако при слишком короткой дуге капли, стекающие с расходуемого электрода, могут замыкать дуговой промежуток. При возникновении короткого замыкания мостик взрывообразно испаряется и вызывает мгновенные броски тока и напряжения. Такой режим прекращают разведением электродов, при этом расстояние между торцом электрода и зеркалом ванны расплава должно быть больше длины капли стекающего металла.

При чрезмерном увеличении длины дугового промежутка или при повышении давления в камере резко уменьшается концентрация паров металла. Тогда катодное пятно переходит с торца электрода на его боковую поверхность и со скоростью до 50 м/с устремляется вверх по электроду. Длина дуги увеличивается и вызывает общее свечение газов в камере. Ток дуги при этом уменьшается, а напряжение пульсирует с большой частотой и повышается до 30 В. В этом случае возникает режим объемной ионизации.

При необоснованном удлинении дугового промежутка дуга может перекинуться на стенку кристаллизатора. В этом случае возникнет аварийный режим боковой дуги. Если боковую дугу тут же не погасить, она прожжет стенку камеры или кристаллизатора, попадание же воды внутрь камеры может вызвать взрыв установки. Погасить аварийную дугу можно путем опускания электрода.

Градиент напряжения в столбе дуги при остаточном давлении, составляющем от 1 до 120 Па для всех переплавляемых в вакуумной дуговой печи металлов, колеблется от 0,97 до 3 В/см и не зависит от параметра тока. При общем напряжении на дуге 30-50 В основная часть его приходится на прикатодное падение потенциала: для стали - 19 В, титана - 13,5 В, молибдена - 14,4 В и т. д. Анодное же падение напряжения существенно меньше и не превышает работы выхода электрона переплавляемого металла.

1.4.2. Электрическая часть вакуумных дуговых печей

Электрическая силовая цепь вакуумной дуговой печи состоит из: источника питания, токопровода от источника питания до печи, токоведущих участков конструкции, токоведущего штока-электрододержателя, электрода, слитка, кристаллизатора, вакуумной камеры.

Токопровод обеспечивает контакт по периметру поддона, кристаллизатора и вакуумной камеры, что снижает уровень магнитных полей и способствует стабилизации горения дуги.

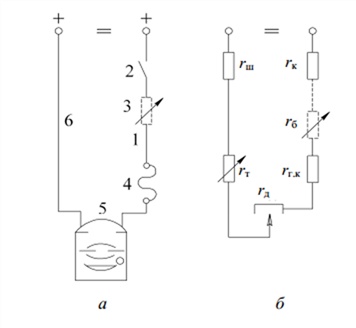

Рис. 1.15. Электрическая схема (а) и схема замещения вакуумной дуговой печи (б): 1 — шинный токопровод; 2 — выключатель; 3 — балластное сопротивление; 4 — гибкий кабель; 5 — вакуумная дуговая печь; 6 — шинный токопровод к кристаллизатору; rш — сопротивление шинного токопровода; rк — сопротивление в выключателе; rб — балластное сопротивление; rr.к — сопротивление в гибком кабеле; rд — сопротивление дуги; rт — сопротивление токопровода

Электрическая принципиальная схема вакуумной дуговой печи и эквивалентная схема замещения ее силовой цепи представлены на рис. 1.15. В процессе плавки из-за оплавления расходуемого электрода значение сопротивления токопровода rт уменьшается, но для приближенных расчетов его можно принять неизменным.

Источники питания вакуумной дуговой печи имеют следующие характеристики:

1) малое сопротивление дуги, позволяющее применение больших (десятки килоампер) токов для поддержания необходимой тепловой мощности печи. Вольт-амперная характеристика (ВАХ) дуги при этом слабопадающая, горизонтальная или слабовозрастающая, что требует наличия крутопадающей или вертикальной характеристики источника питания печи;

2) широкий (1:8) диапазон регулирования потребляемой мощности;

3) высокая точность поддержания мощности на заданном уровне при допустимом отклонении не более 2 %;

4) высокая надежность в работе: внезапное отключение печи ведет к потере выплавленного металла.

В настоящее время еще встречаются в эксплуатации машинные преобразователи серии ГПН-550 мощностью 645-675 кВт, рассчитанные на потребляемые токи 6 500 и 14 000 А, с напряжением холостого хода 40 и 85 В.

В современных установках применяются агрегаты разных типов: выпрямительный на неуправляемых вентилях, выпрямительный на тиристорах, параметрический источник тока.

Выпрямительный агрегат на неуправляемых вентилях серии ВАКП работает по принципу стабилизации и регулирования тока с помощью дросселей, включенных последовательно с вентилями (рис. 1.16). Крутизна падающего участка внешней характеристики обусловлена наклоном ненасыщенной части кривой намагничивания железа. С целью ограничения тока короткого замыкания до двукратного значения /н включают повышенное реактивное сопротивление, для чего к трансформатору присоединяют реактор. Агрегаты, собранные по этой схеме, работают при токах до 12,5; 5,0 и 37,5 кА и состоят из следующих блоков: трансформатор, дроссели насыщения, выпрямительный шкаф, устройство для измерения тока и напряжения, шкаф и пульт управления, системы водоснабжения и контроля.

Силовой трансформатор напряжения со ступенями регулирования состоит из магнитопровода и обмоток высокого (ВН) и низкого (НН) напряжения. В схеме переключающего устройства имеется трехфазный реактор, состоящий из магнитопровода и двойных дисковых катушек. Дроссель насыщения состоит из однофазных дросселей, которые собирают из элементов, представляющих кольцевой магнитопровод с обмотками управления и смещения. Изменение сопротивления дросселя достигается регулированием тока в обмотке управления. Если регулирование тока дросселем оказывается недостаточно для поддержания необходимого тока, тогда обмотки трансформатора автоматически переключаются в нужную ступень.

В соединении обмоток выпрямительный агрегат имеет параллельные соединения в «звезду», «лучи» которой состоят из параллельно соединенных вентилей, включенных на шинах, охлаждаемых водой (рис. 1.16). Равномерная загрузка вентилей регулируется автоматически. Цепи вентилей защищены плавкими предохранителями. Выпрямительный агрегат имеет защиту от перегрузки по току и коротких замыканий как на стороне постоянного тока (длительностью более 2 с), так и на стороне переменного тока (максимально-токовая защита мгновенного действия).

Рис. 1.16. Схема выпрямительного агрегата серии ВАКП с неуправляемыми вентилями на ток до 12,5 кА

Выпрямительные агрегаты серии АВП обеспечивают более высокую точность поддержания тока и имеют токоограничивающие дроссели только на стороне низкого напряжения (НН). Автоматическое поддержание тока во время плавки обеспечивается системой управления дросселями насыщения. Печные силовые трансформаторы на высокой стороне с напряжением 10 кВ («звезда») и 6 кВ («треугольник») имеют 17 ступеней, переключаемых под нагрузкой. Обмотки НН включены по схеме «две обратные звезды» с уравнительным реактором. Плавное регулирование напряжения с дросселями насыщения производят внутри ступени напряжения трансформатора. Выпрямительный агрегат рассчитан на ток 12,5 кА и имеет все необходимые виды защит и блокировок. Для повышения коэффициента мощности печи на стороне высокого напряжения установлена батарея конденсаторов с автоматическим управлением.

Электрический дуговой разряд широко применяется не только при плавке различных металлов и сварке массивных металлических деталей, но и при дуговой электрической сварке всех остальных соединяемых элементов.