Содержание страницы

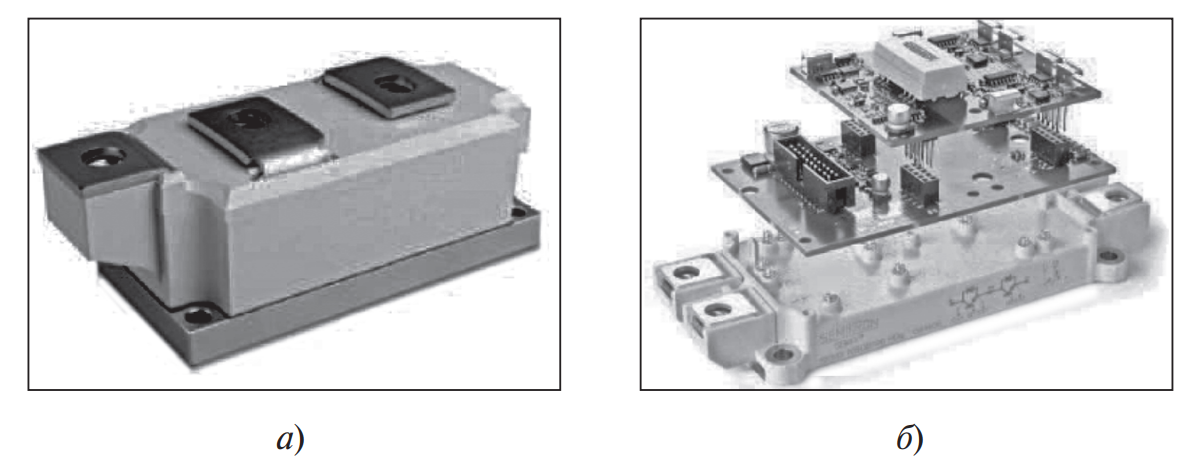

Интегральный силовой модуль (Power Module) — это базовый компонент силовой электроники, представляющий собой конструктивно завершенное устройство, содержащее один или несколько полупроводниковых ключей (IGBT, MOSFET, тиристоры) и диодов, объединенных в определенную электрическую схему, электрически изолированных от основания (радиатора).

1. Базовые топологии силовых ключей

Выбор топологии модуля — это первый шаг при проектировании преобразователя. Топология определяет, как токи будут протекать через нагрузку и какие режимы работы (двигательный, генераторный) доступны системе. Рассмотрим основные конфигурации.

1.1. Одиночные ключи и чопперы

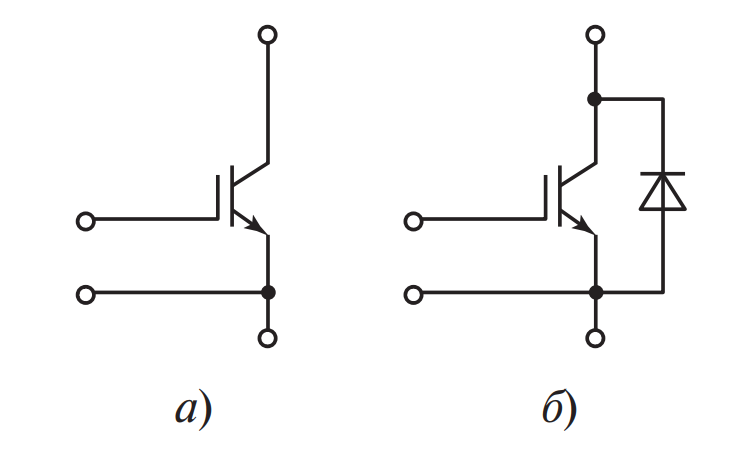

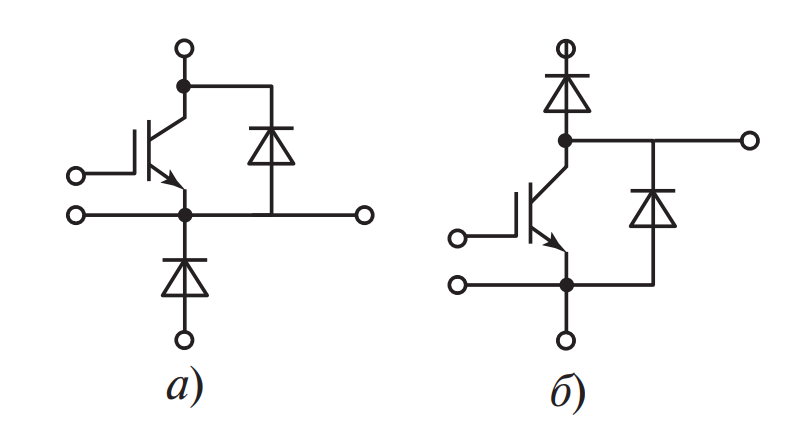

Самый элементарный уровень интеграции — это объединение одного транзистора и обратного диода. Однако даже здесь есть нюансы.

Одиночный ключ. Используется, когда требуется простое включение/выключение нагрузки или в специфических схемах (например, в корректорах коэффициента мощности). Наличие встречно-параллельного диода критически важно для защиты транзистора от экстратоков размыкания индуктивной нагрузки.

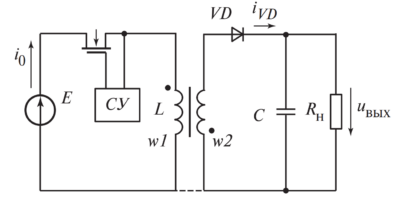

Прерыватели тока (Чопперы). Это DC-DC преобразователи. Существует два основных типа:

- Чоппер нижнего уровня (Low-side chopper): Ключ коммутирует «минус» (землю). Часто используется в тормозных цепях для сброса энергии в резистор.

- Чоппер верхнего уровня (High-side chopper): Ключ стоит в «плюсе» питания. Применяется в понижающих преобразователях (Buck converter).

1.2. Полумостовые и мостовые схемы

Это «рабочие лошадки» силовой электроники. Более 80% всех приводов строятся на базе этих схем.

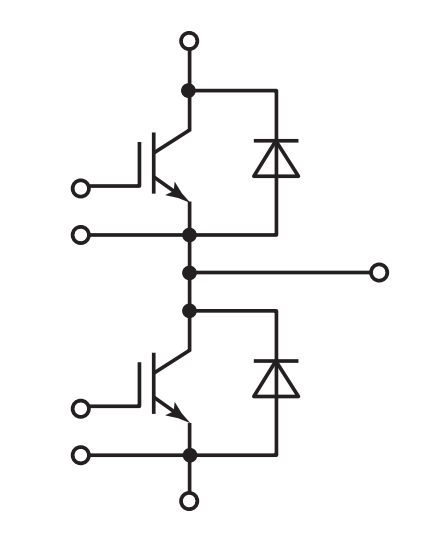

Полумост (Half-Bridge). Два ключа, соединенных последовательно (стойка). Вывод средней точки позволяет формировать переменное напряжение относительно искусственной средней точки источника питания. Ключевая особенность: необходимо «мертвое время» (dead time) в управлении, чтобы предотвратить сквозной ток (короткое замыкание источника через оба открытых транзистора).

Аналогия: Представьте полумост как систему водопровода с двумя кранами. Один кран подключен к горячей воде (плюс питания), другой — к холодной (минус). Открывая их по очереди, вы можете подавать в трубу (выход фазы) либо горячую, либо холодную воду, регулируя «температуру» (напряжение) на выходе. Если открыть оба сразу — произойдет авария (сквозной ток).

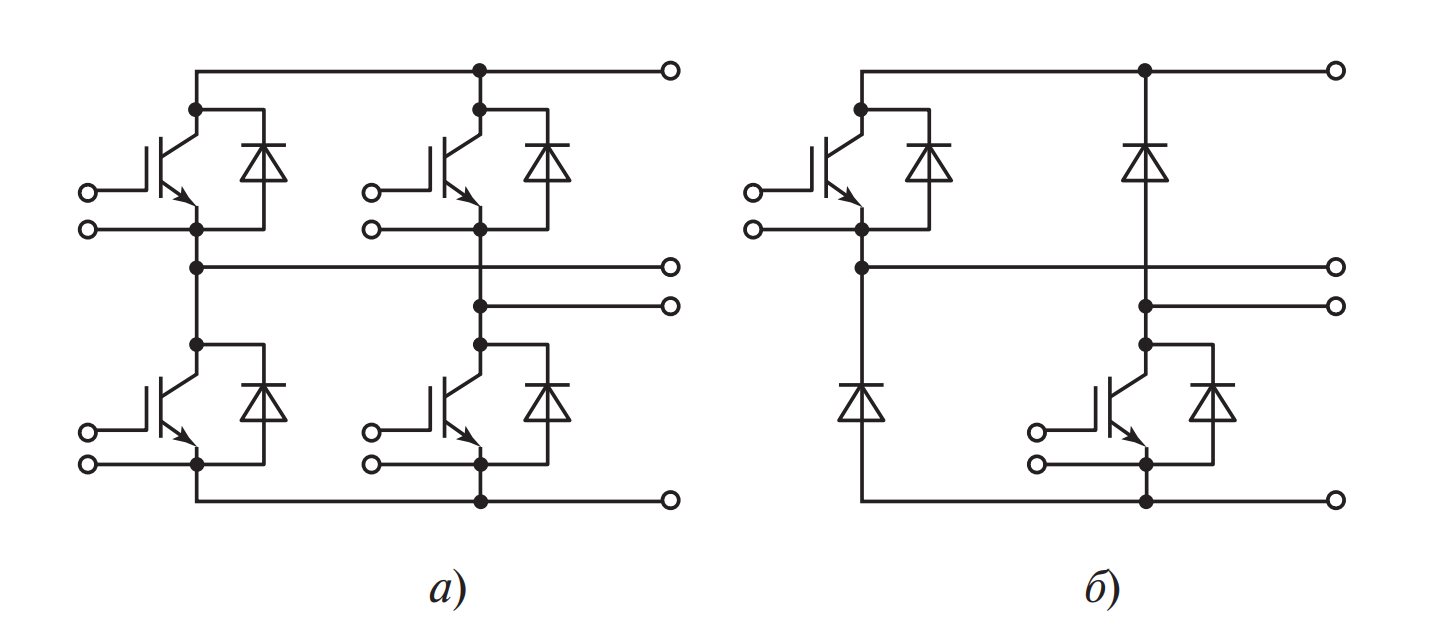

Однофазный мост (H-Bridge). Состоит из двух полумостов (4 ключа). Позволяет менять полярность напряжения на нагрузке, обеспечивая полноценное 4-квадрантное управление двигателем постоянного тока или формирование чистого синуса в инверторах.

1.3. Трехфазные и специализированные топологии

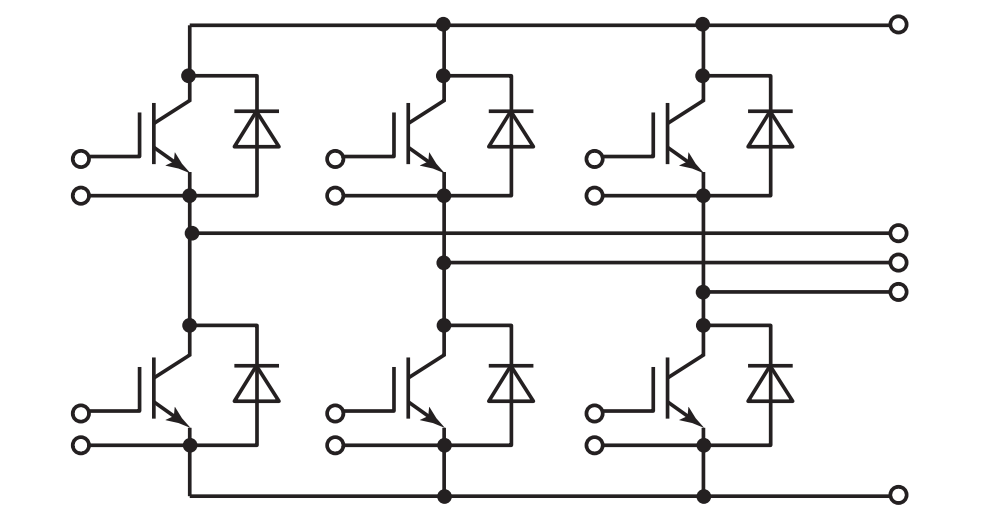

Для управления асинхронными и синхронными двигателями в промышленности стандартом является трехфазный инвертор.

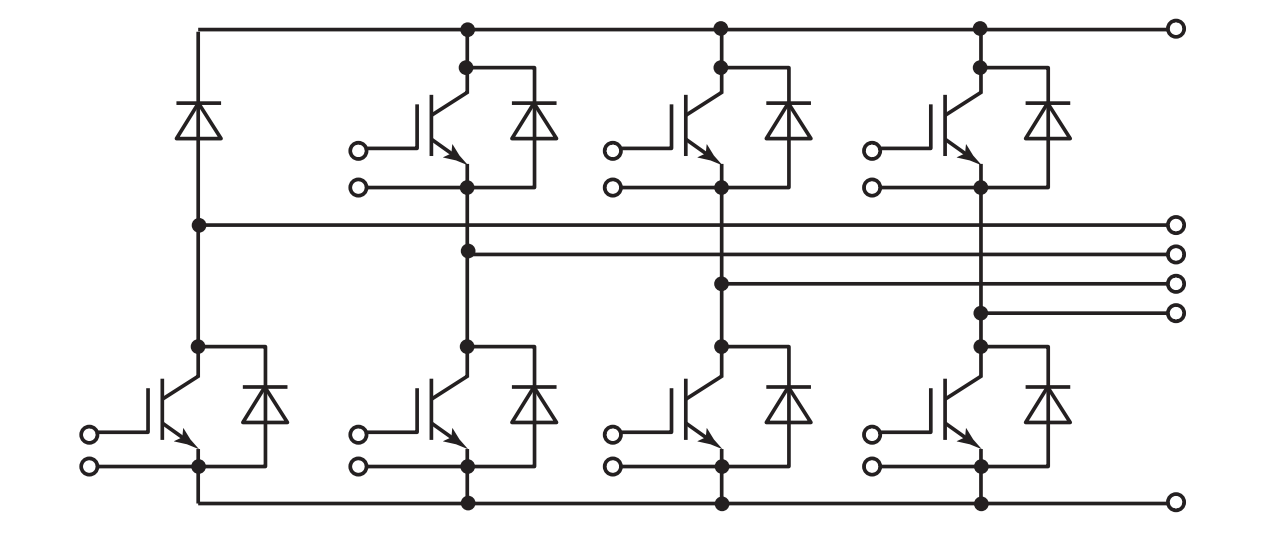

Трехфазный мост (6-pack). Состоит из трех полумостов. Формирует три фазы напряжения, сдвинутые на 120 электрических градусов. Математически мгновенное значение напряжения фазы описывается формулой:

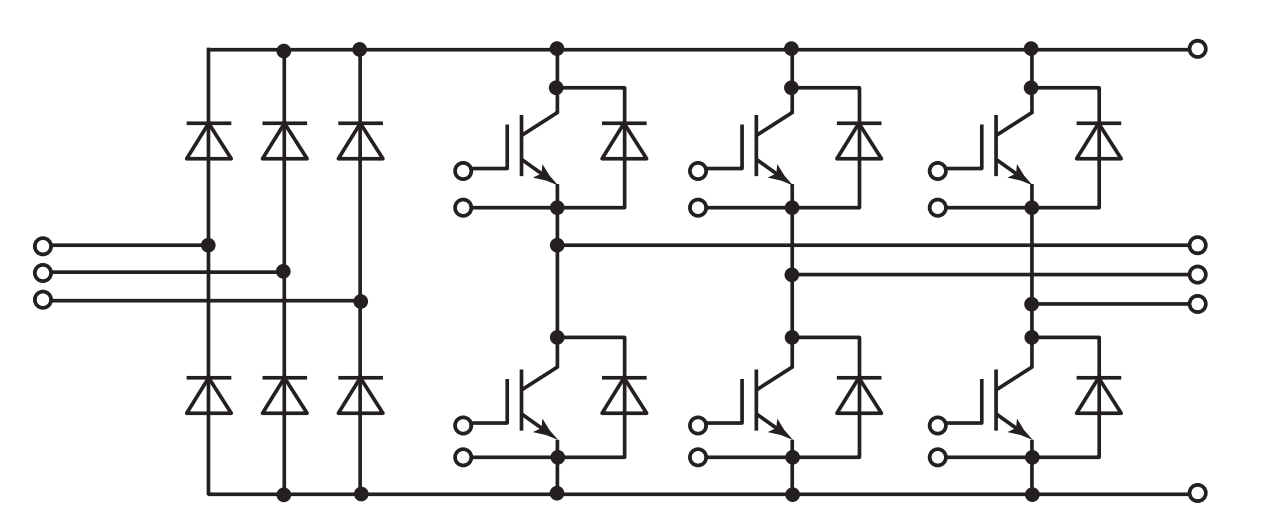

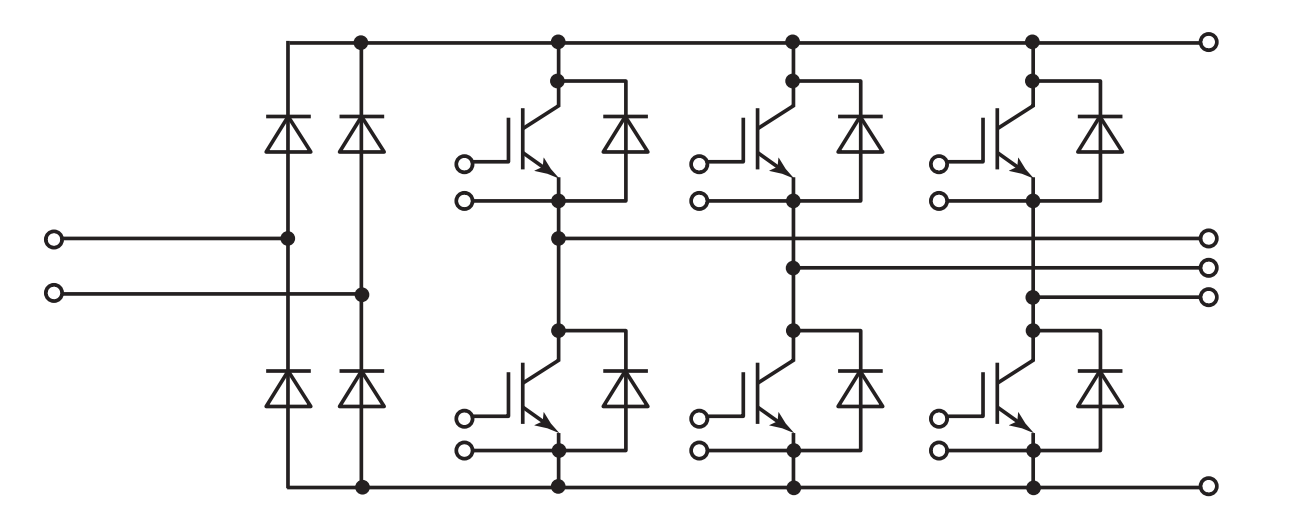

Модули CIB (Converter-Inverter-Brake). Это высокоинтегрированные решения, содержащие выпрямительный мост (для входа сети), трехфазный инвертор (для выхода на мотор) и тормозной чоппер (для гашения энергии торможения). На схеме ниже показан вариант с добавленным тормозным ключом.

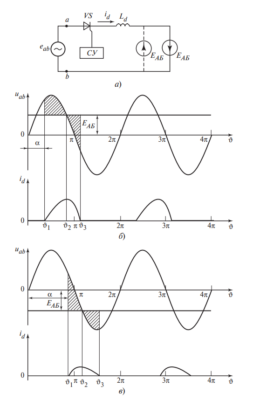

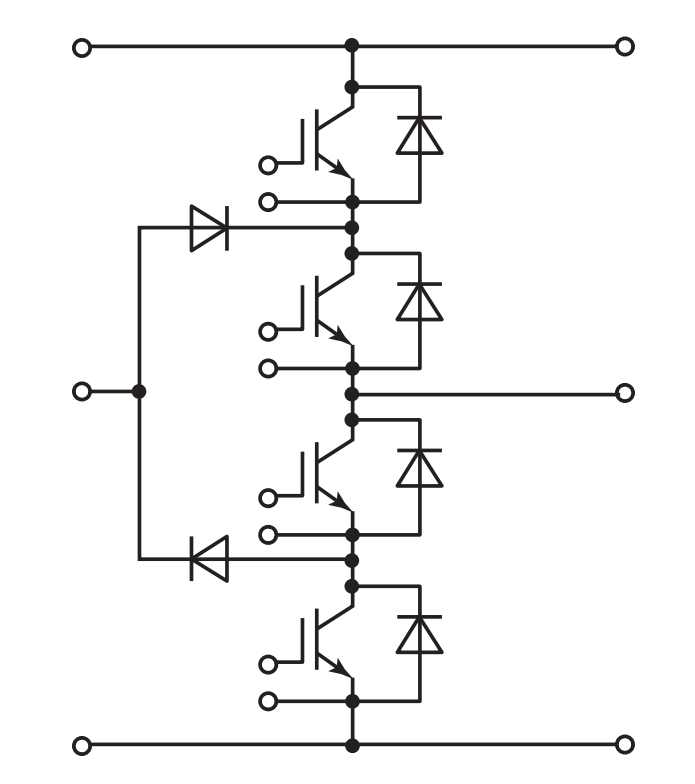

Многоуровневые топологии (NPC — Neutral Point Clamped). С ростом напряжений (свыше 1000 В) и требований к качеству энергии применяются трехуровневые инверторы (I-type, T-type). Они позволяют формировать выходное напряжение не из двух уровней (+U, -U), а из трех (+U, 0, -U), что существенно снижает гармонические искажения (THD).

Для мощных выпрямителей используются интегральные сборки тиристоров и диодов. Обозначения B6U (мост Ларионова неуправляемый) и B6I (управляемый) являются международными стандартами кодировки.

2. Технологии сборки и материаловедение (DBC и Sintering)

Внутренняя конструкция силового модуля — это шедевр инженерной мысли, где необходимо решить противоречивые задачи: обеспечить идеальную электрическую изоляцию и при этом максимальную теплопроводность.

2.1. DBC-керамика: фундамент модуля

Основой большинства модулей является подложка DBC (Direct Bonded Copper). Это «сэндвич», где слой керамики зажат между двумя слоями меди методом высокотемпературного окисления.

- Al2O3 (Оксид алюминия): Стандартное решение. Дешевое, но теплопроводность средняя (около 24 Вт/(м·К)). Толщина снижена с 0,63 до 0,38 мм, а легирование цирконием (ZTA) позволяет довести её до 0,32 мм, снижая тепловое сопротивление.

- AlN (Нитрид алюминия): Премиум-класс. Теплопроводность 180–200 Вт/(м·К), что близко к алюминию, но это диэлектрик. Используется в высоковольтных и тяговых модулях.

- Si3N4 (Нитрид кремния): Лучший компромисс между механической прочностью и теплопроводностью. Идеален для жестких условий эксплуатации (автомобили).

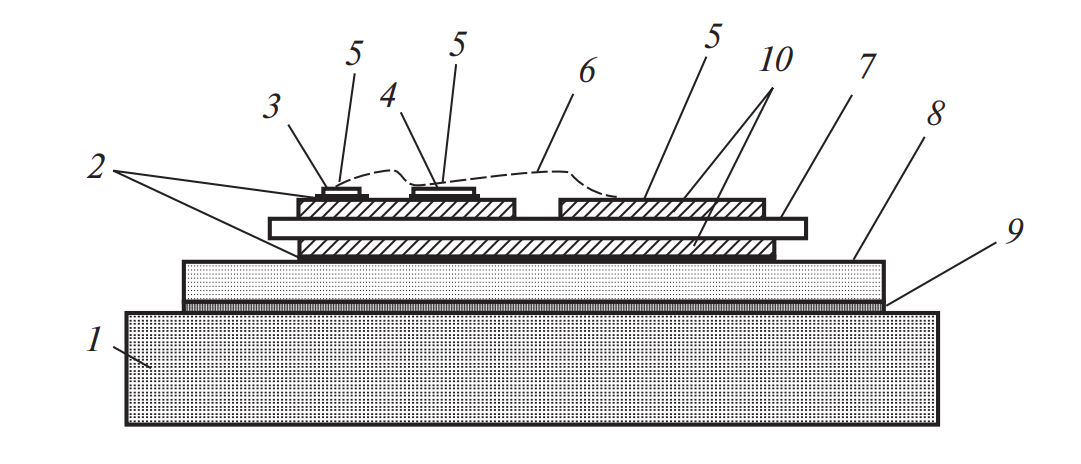

1 — охладитель (радиатор);

2 — слой припоя (интерфейс чип-подложка);

3 — полупроводниковый диод;

4 — транзистор IGBT;

5 — места ультразвуковой сварки (bond feet);

6 — алюминиевая проволока;

7 — DBC-подложка (керамика + медь);

8 — базовая плата (медь или AlSiC);

9 — слой термопасты (TIM);

10 — медные печатные дорожки.

2.2. Эволюция соединений: от пайки к спеканию

Классическая технология монтажа чипа — пайка. Однако припой имеет низкую температуру плавления и склонен к усталости (образованию трещин) при термоциклировании. Для новых приборов на основе карбида кремния (SiC), способных работать при 200°C и выше, пайка не подходит.

Технологический прорыв: Низкотемпературное спекание серебра (Silver Sintering). Используется нано-порошок серебра. Процесс идет при давлении и температуре около 250°C, но образованное соединение плавится только при 962°C (температура плавления серебра). Это повышает надежность модуля в 5-10 раз.

2.3. Проблематика проволочной разварки

Верхний контакт чипа традиционно выполняется алюминиевой проволокой методом клиновой ультразвуковой сварки. Это «слабое звено» модуля. При нагреве проволока расширяется, при охлаждении сжимается, что со временем приводит к эффекту «lift-off» (отрыв проволоки).

Решение проблемы — замена круглой проволоки на медные ленты (DLB — Direct Lead Bonding). Медная лента имеет большее сечение, лучше отводит тепло и имеет меньшую паразитную индуктивность.

3. Интерфейсы и подключение к системе

Передача сотен ампер от кристалла к внешнему миру — нетривиальная задача. Существует несколько подходов.

3.1. Пайка и винтовые клеммы

Для маломощных модулей (до 100 А) выводы впаиваются непосредственно в печатную плату (PCB). Для больших токов используются винтовые терминалы. В современных конструктивах силовые терминалы разносят по краям корпуса, освобождая центр для размещения драйвера затворов прямо над модулем для снижения индуктивности цепи управления.

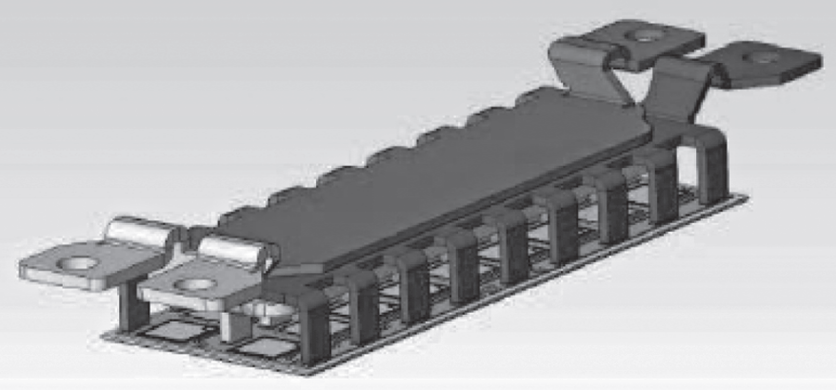

3.2. Прижимные контакты (Press-Fit и Spring)

Самая передовая технология (SkiiP, MiniSKiiP) отказывается от пайки базовой платы. Керамическая подложка прижимается к радиатору через термоинтерфейс специальной пружинной рамкой. Электрические контакты также выполняются пружинами. Это устраняет механические напряжения, возникающие из-за разницы коэффициентов теплового расширения (CTE mismatch).

3.3. Технология StakPak

Для сверхмощных применений (HVDC — линии электропередач постоянного тока) используют модули, которые зажимаются в «стопку» (stack) с огромным усилием. В модулях StakPak кристаллы подпружинены индивидуально, что обеспечивает равномерное давление и электрический контакт. При выходе из строя одного чипа он спекается в короткое замыкание (Short Circuit Failure Mode), позволяя току протекать дальше через стек, не разрывая цепь передачи энергии. Это критически важно для надежности энергосетей.

4. Сравнительный анализ технологий

| Характеристика | Традиционная пайка | Серебряное спекание (Sintering) | Прижимная технология (Pressure Contact) |

|---|---|---|---|

| Рабочая температура | до 150 °C | до 200 °C (и выше) | до 175 °C |

| Устойчивость к термоциклам | Средняя | Очень высокая | Высокая (нет паяного слоя базы) |

| Сложность процесса | Низкая (отработано годами) | Высокая (требует давления) | Средняя (требует точности сборки) |

| Применение | Общепромышленные приводы | Электромобили (SiC), Авиация | Ветроэнергетика, Электротранспорт |

5. Преимущества и недостатки модульной конструкции

Преимущества:

- Электрическая изоляция от радиатора (можно ставить много модулей на один охладитель).

- Компактность и снижение паразитных индуктивностей.

- Удобство монтажа и замены по сравнению с дискретными элементами.

Недостатки: Высокая стоимость по сравнению с дискретными компонентами при малых мощностях и сложность ремонта (при выходе из строя одного чипа менять нужно весь модуль).

6. Интересные факты о силовых модулях

- Гель-защитник: Внутренности модуля заливаются специальным силиконовым гелем, который настолько мягок, что не рвет тончайшие проволочки при тепловом расширении, но защищает от влаги и пробоя.

- Золото и алюминий: В микроэлектронике часто используют золото, но в силовой электронике царит алюминий и медь из-за их способности выдерживать огромные импульсные токи без перегорания.

- Керамика-камень: Используемая в модулях керамика (оксид алюминия) по составу идентична драгоценному камню сапфиру, только непрозрачна из-за поликристаллической структуры.

- Термический удар: При старте двигателя электровоза кристалл может нагреться от 25 до 120 градусов за доли секунды, испытывая колоссальный термоудар.

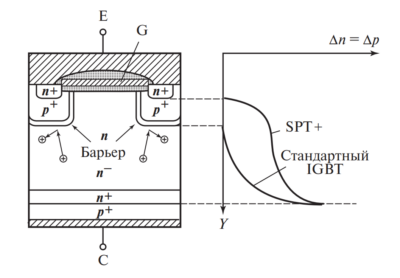

- Эволюция толщины: Современные IGBT чипы утончают до 70-100 микрометров (толщина волоса) для снижения потерь проводимости.

- Интеллект внутри: Модули IPM (Intelligent Power Modules) содержат встроенные схемы защиты от КЗ, перегрева и падения напряжения управления прямо внутри корпуса.

- Черный ящик: Большинство модулей неразборны. Единственный способ узнать причину отказа — рентгеноскопия или акустическая микроскопия.

7. Часто задаваемые вопросы (FAQ)

IGBT лучше подходят для высоких напряжений (>600В) и больших токов при низких частотах (до 20 кГц), тогда как MOSFET (особенно SiC) идеальны для высоких частот (>100 кГц) и меньших токов.

Поверхности модуля и радиатора не идеально ровные (имеют микронеровности). Термопаста заполняет воздушные пустоты, так как воздух — отличный теплоизолятор, что недопустимо.

Это индуктивность внутренних соединений. При быстром выключении тока она вызывает выброс напряжения \( V = L \cdot \frac{di}{dt} \), который может пробить кристалл.

Нет. Вскрытие корпуса нарушает герметичность и свойства геля. Повторная пайка силовых выводов внутри невозможна без заводского оборудования.

Чаще всего из-за неправильной затяжки крепежных винтов (несоблюдение момента или последовательности затяжки) или неплоской поверхности радиатора.

Заключение

Технологии корпусирования силовых модулей переживают бурное развитие. Переход на широкозонные полупроводники (SiC, GaN) диктует новые требования: отказ от пайки в пользу спекания, использование улучшенной керамики и бескорпусных прижимных конструкций. Понимание внутренней структуры модуля позволяет инженеру грамотно выбирать компоненты, рассчитывать тепловые режимы и обеспечивать надежность проектируемых устройств на десятилетия эксплуатации.

Нормативная база

- ГОСТ IEC 60747-9-2019 — Приборы полупроводниковые. Часть 9. Транзисторы биполярные с изолированным затвором (IGBT).

- ГОСТ 20859.1-89 — Приборы полупроводниковые силовые. Общие технические требования (в части терминологии).

- IEC 60747-15 — Discrete semiconductor devices — Isolated power semiconductor devices.

Рекомендуемая литература:

- Флоренцев С.Н. «Силовая электроника. Современное состояние и перспективы развития».

- Семенов Б.Ю. «Силовая электроника: от простого к сложному».

- Application Notes от ведущих производителей (Semikron, Infineon, Mitsubishi).