Содержание страницы

- 1. Устройство и конструктивные особенности

- 2. Принцип снятия отсчета (Как читать микрометр)

- 3. Анализ погрешностей измерения микрометром

- 4. Поверка микрометров

- 5. Сравнение инструментов

- 6. Интересные факты о микрометрах

- 7. FAQ: Часто задаваемые вопросы

- 8. Разновидности микрометров: «Не только гладкий»

- Заключение

Микрометр — это универсальный инструмент для линейных измерений абсолютным методом с высокой точностью (обычно до 0,01 мм или 10 мкм). В основе его работы лежит преобразование вращательного движения винта в поступательное перемещение, что позволяет измерять размеры деталей, недоступные для обычного штангенциркуля.

История этого инструмента уходит корнями в XVII век. Первоначальную идею использования винтовой пары для точных измерений предложил английский астроном Уильям Гаскойн еще в 1638 году для телескопов. Однако привычный нам вид карманного инструмента микрометр обрел благодаря французскому изобретателю Жану Лорану Пальмеру, который запатентовал его в 1848 году («Système Palmer»). Позже, американская компания Brown & Sharpe усовершенствовала конструкцию, сделав ее массовым стандартом в машиностроении.

1. Устройство и конструктивные особенности

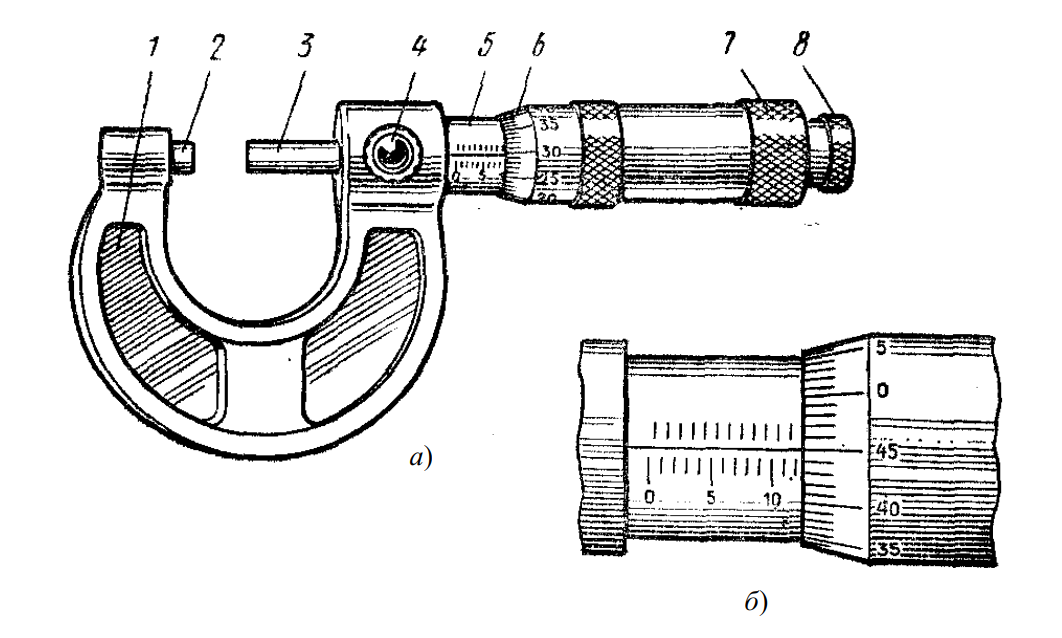

Чтобы грамотно пользоваться инструментом, необходимо досконально понимать его устройство. Рассмотрим конструкцию классического гладкого микрометра типа МК (Микрометр с Кронштейном).

Жестким основанием микрометра (см. рис. 1 а) служит массивная скоба 1. Она обеспечивает геометрическую неизменность инструмента. Форма скобы обычно подковообразная, что позволяет измерять детали с различным вылетом.

Сердцем прибора является передаточное (преобразующее) устройство — винтовая пара (часто называемая микропарой). Она состоит из:

- Микрометрического винта 3 (шпинделя), который имеет прецизионную резьбу.

- Микрометрической гайки, которая скрыта и жестко укреплена внутри стебля 5.

В скобу 1 неподвижно запрессованы:

- Пятка 2 — неподвижная измерительная поверхность.

- Стебель 5 — цилиндрическая часть с основной шкалой.

Процесс измерения происходит следующим образом: измеряемая деталь помещается между торцами микровинта 3 и пятки 2. Эти торцы являются рабочими измерительными поверхностями, часто оснащенными твердосплавными напайками для уменьшения износа.

Механизм вращения и фиксации

Барабан 6 (подвижная часть с круговой шкалой) жестко соединен с микровинтом 3 через корпус трещотки. Управление инструментом осуществляется двумя способами:

- Для быстрого подвода микровинта 3 к пятке 2 его вращают за барабан 6. Вращение по часовой стрелке (от себя) сближает поверхности, против часовой (на себя) — удаляет.

- Для точного измерения и ограничения усилия используется трещотка 8 (или фрикцион).

После того как размер зафиксирован, микровинт 3 можно закрепить в требуемом положении с помощью стопора 4. Это позволяет сохранить показания при извлечении прибора или при работе в труднодоступных местах.

2. Принцип снятия отсчета (Как читать микрометр)

Студенты часто путаются в снятии показаний, но система здесь строго логична. Результат измерения складывается из двух величин: показания неподвижной шкалы и показания вращающейся шкалы.

Результат измерения размера микрометра отсчитывается как сумма отсчѐтов по шкале стебля 5 и барабана 6.

Математика микропары

Для понимания точности прибора обратимся к параметрам резьбы:

Число делений на круговой шкале барабана \( n = 50 \).

Цена деления микрометра (разрешающая способность) рассчитывается по формуле:

Это означает: если повернуть барабан ровно на одно деление его шкалы, то торец микровинта переместится относительно пятки на 0,01 мм.

Алгоритм снятия показаний (на примере Рис. 1 б)

Показания по шкалам гладкого микрометра отсчитывают в следующем строгом порядке:

- Считывание целых миллиметров и половин (Стебель 5):Смотрим на кромку скоса барабана 6. Читаем открытые штрихи на стебле 5.Внимание: На стебле обычно два ряда штрихов. Нижний ряд — целые миллиметры, верхний — половины миллиметра (0.5 мм).В нашем примере (рис. 1 б) видно целое число миллиметров — 12,00 мм. После него не открылся штрих половины миллиметра (верхний штрих).

- Считывание сотых долей (Барабан 6):Смотрим, какой штрих на шкале барабана совпадает с продольной осевой линией на стебле.В примере (рис. 1 б) с линией совпадает 45-е деление. Это дает нам 0,45 мм.

- Суммирование:Сложив оба значения, получают итоговое показание:

\( L = 12,00 \text{ мм} + 0,45 \text{ мм} = 12,45 \text{ мм} \)

В целях повышения удобства и ускорения отсчёта показаний, современная промышленность выпускает гладкие микрометры с цифровой индикацией (электронные) или с механическим счетчиком, но классический механический навык остается базовым для инженера.

Цифровые (электронные) микрометры

Хотя механический навык базовый, нельзя игнорировать прогресс. В цифровых микрометрах (часто обозначаются МКЦ — Микрометр с Кронштейном Цифровой) механическое перемещение винта преобразуется в электрический сигнал с помощью высокоточного (обычно емкостного) энкодера, а результат выводится на контрастный жидкокристаллический дисплей. Это кардинально меняет процесс работы.

На рисунке 2 показан типичный представитель этого класса. Конструктивно он сохраняет жесткую скобу, винтовую пару и трещотку для нормирования усилия. Однако вместо сложного для новичка считывания по рискам стебля и барабана, оператор мгновенно видит готовое число. Электронный блок обычно имеет несколько функциональных кнопок, видимых на фото:

- ON/OFF — SET: Включение/выключение прибора и установка абсолютного нуля (калибровка).

- ABS/INC — UNIT: Переключение режимов измерения (абсолютный/относительный) и смена системы единиц (миллиметры/дюймы).

Ключевые преимущества «цифры»:

- Исключение ошибки считывания: Нет параллакса, не нужно гадать, совпал штрих или нет.

- Скорость: Результат получается мгновенно.

- Режим INC (Относительные измерения): Можно выставить ноль на эталонной детали, а затем измерять остальные, сразу видя отклонение в плюс или минус, не занимаясь вычислениями в уме.

- Передача данных: Многие профессиональные модели имеют порт для подключения к ПК, что позволяет автоматически заносить результаты в таблицы контроля качества.

Диапазоны измерений

В отличие от штангенциркуля, микрометр имеет ограниченный ход винта — всего 25 мм. Поэтому они выпускаются типоразмерами:

- 0…25 мм

- 25…50 мм

- 50…75 мм

- …и так далее до 275…300 мм

- Далее шагами по 100 мм: 300…400, 400…500, 500…600 мм.

Для установки на ноль все микрометры, кроме диапазона 0…25 мм, обязательно снабжаются установочными мерами (калибрами), размер которых точно равен нижнему пределу измерения (например, стержень длиной 25 мм для микрометра 25-50).

3. Анализ погрешностей измерения микрометром

Любое измерение не является абсолютной истиной, оно всегда содержит погрешность. В метрологии понимание источников ошибок важнее самого умения крутить винт. Рассмотрим физику процессов, влияющих на точность.

В общем случае суммарная погрешность измерения микрометром складывается из множества факторов: собственной инструментальной погрешности, погрешности установочной меры, геометрических отклонений (непараллельность), упругих деформаций (разгиб скобы), субъективных факторов (отсчет) и температурных колебаний.

3.1. Инструментальная погрешность

Погрешность от самого микрометра проявляется полностью, если измерение производится с использованием всей длины винта. Обычно она нормируется ГОСТом и составляет от 4 до 10 мкм в зависимости от диапазона измерений (для больших микрометров допуск шире). Проверяется она по аттестованным концевым мерам длины (плиткам Иогансона).

3.2. Погрешность от установочных мер

Входит в результат измерения для всех микрометров с диапазоном свыше 25 мм. Если мера «врет» на 1 мкм, то и все ваши измерения будут смещены на эту величину.

3.3. Силовая деформация (Разгиб скобы)

Это классический пример проявления закона Гука. Скоба микрометра — это пружина.

Погрешность от разгиба скобы происходит из-за непостоянства измерительного усилия. Даже качественная трещотка дает колебания усилия порядка 200 сН (сантиньютонов).

Норматив допускает разгиб скобы под усилием 10 Н в пределах 2…12 мкм. Следовательно, колебание усилия может вызвать погрешность, равную 0,2 от нормируемой (0,4…2,4 мкм). Это приемлемо при использовании трещотки.

3.4. Погрешность отсчета (Параллакс)

Возникает из-за того, что шкала на стебле и кромка барабана находятся в разных плоскостях (ступенька). Если смотреть под углом, показания смещаются. Эта погрешность составляет ориентировочно 2 мкм. Современные микрометры с матовым хромированием и скошенными кромками минимизируют этот эффект.

3.5. Температурные деформации

Металлы расширяются при нагреве. Коэффициент линейного расширения стали \( \alpha \approx 11.5 \times 10^{-6} \, ^{\circ}\text{C}^{-1} \).

Погрешность связана с двумя факторами:

- а) Разность температур: Деталь горячая (после станка), микрометр холодный.

- б) Тепло рук оператора: Длительное удержание микрометра за скобу нагревает ее.

Погрешность от нагрева руками сложна тем, что она непредсказуема. Величина и знак деформаций зависят от того, где вы держите руку:

- Руки на внутренней части скобы: внутренняя дуга нагревается и удлиняется быстрее внешней. Скоба разгибается (размер увеличивается).

- Руки на наружной части: внешняя дуга удлиняется, скоба сжимается.

В некоторых случаях эти деформации частично компенсируют общее расширение, но полагаться на это нельзя. Для борьбы с этим явлением большие микрометры оснащают теплоизоляционными накладками (пластмассовыми щечками).

3.6. Контактные деформации

Возникают при малых площадях контакта (теория Герца). Особенно критично при измерении сферических поверхностей (шариков) плоскими торцами микрометра. При усилии трещотки сталь вдавливается в сталь.

Для сферы радиусом 5 мм сжатие достигает 3 мкм, для R > 5 мм — 2 мкм.

3.7. Итоговая точность

Общая погрешность измерения микрометра с учетом всех факторов (температура + деформация + отсчет + инструмент) в реальных цеховых условиях находится в пределах от 5 до 50 мкм в зависимости от типоразмера (первая цифра для МК 0-25, вторая — для гигантов 400-500 мм).

Если закрепить микрометр в штативе и не касаться скобы руками, погрешность для размеров свыше 25 мм сокращается в 2 раза и более. Это «золотой стандарт» лабораторных измерений.

4. Поверка микрометров

Регулярная поверка — залог качества. Ее производят с помощью наборов образцовых концевых мер длины (КМД).

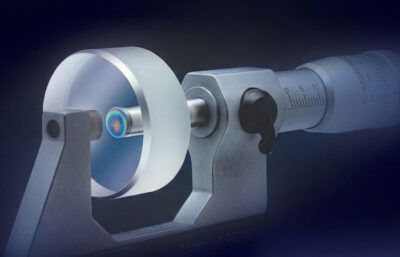

Проверяют не только показания на разных участках шкалы, но и геометрию поверхностей. Плоскостность и параллельность измерительных пяток (торцов) контролируют методом интерференции света с помощью плоскопараллельных стеклянных пластин (ПМ — плоская мера). Появление интерференционных колец («колец Ньютона») говорит о неплоскостности.

5. Сравнение инструментов

Чтобы лучше понять место микрометра в арсенале инженера, сравним его с самым популярным конкурентом.

| Характеристика | Микрометр гладкий (МК) | Штангенциркуль (ШЦ-I) |

|---|---|---|

| Точность (Цена деления) | 0,01 мм (10 мкм) | 0,05 мм или 0,1 мм |

| Принцип действия | Винтовая пара (механика) | Нониус (линейный верньер) |

| Соблюдение принципа Аббе | Да (измерительная ось совпадает с осью шкалы) — выше точность | Нет (шкала смещена относительно губок) — возникает перекос |

| Диапазон измерений | Узкий (шаг 25 мм), нужен набор инструментов | Широкий (0-125 мм и более одним инструментом) |

| Стабильность усилия | Высокая (обеспечивается трещоткой) | Низкая (зависит от пальцев оператора) |

| Скорость работы | Низкая (долго крутить винт) | Высокая (мгновенный сдвиг рамки) |

6. Интересные факты о микрометрах

- Исторический курьез. Первый патент Пальмера (1848 г.) назывался не «микрометр», а «штангенциркуль с круговым нониусом», хотя принцип был именно винтовой.

- Лингвистика и ударение. Слово «микрометр» имеет греческие корни: micros (маленький) и metron (мера). Интересно, что единица измерения (мкм) и прибор пишутся одинаково, но имеют разное ударение: микрóметр (прибор) и микромéтр (единица, 10⁻⁶ м).

- Микрометры-гиганты. Максимальные микрометры могут иметь диапазон измерений до 3000 мм и даже больше, их скобы изготавливают из легких сплавов или труб, чтобы уменьшить вес.

- Геометрия под задачу. Существуют «листовые» микрометры с очень глубокой скобой, чтобы измерять толщину листа далеко от края, и «трубные» для стенок труб.

- Сверхтвердые материалы. Твердость измерительных поверхностей микрометра должна быть не менее 59 HRC (по Роквеллу), поэтому часто используются напайки из карбида вольфрама (ВК8).

- Космические технологии. В космонавтике и авиации используются специальные микрометры, где смазка заменена на сухие антифрикционные покрытия, так как обычное масло в вакууме испаряется или замерзает при низких температурах.

- Фундаментальный принцип Аббе. Принцип, который соблюдается в микрометре (ось измерения является продолжением оси шкалы), является главным законом конструирования точных приборов, сформулированным Эрнстом Аббе в 1890 году.

7. FAQ: Часто задаваемые вопросы

1. Как правильно хранить микрометр?

Микрометр следует хранить в футляре, предварительно протерев измерительные поверхности чистой тканью. Важно: измерительные поверхности не должны соприкасаться (оставьте зазор 0.5-1 мм), чтобы избежать их «схватывания» из-за окисления или температурных изменений. Стопор должен быть ослаблен.

2. Что делать, если «ноль» сбился?

Для этого в комплекте идет специальный ключ. Необходимо соединить пятки (или использовать установочную меру), зафиксировать винт стопором 4, и, вставив ключ в отверстие на стебле 5 (или барабане, зависит от модели), аккуратно провернуть стебель до совпадения нулевого штриха.

3. Я уронил микрометр на пол, видимых повреждений нет. Можно работать?

Категорически нет без проверки. Даже падение с небольшой высоты может вызвать микросмещение пятки, изгиб скобы (невидимый глазу) или повреждение резьбы микропары. Инструмент необходимо сдать в метрологическую лабораторию на внеочередную поверку.

4. Цифровой микрометр точнее механического?

Сам по себе сенсор может иметь то же разрешение (0,001 мм), но цифровой исключает погрешность считывания оператором (параллакс, ошибка подсчета). Однако, механика надежнее в условиях масла, пыли и вибраций, где электроника может отказать.

5. Чем смазывать винт микрометра?

Используется специальное часовое масло или индустриальное масло малой вязкости (И-20А). Слой должен быть микроскопическим. Избыток масла собирает пыль, которая превращается в абразив, уничтожая точность винта.

8. Разновидности микрометров: «Не только гладкий»

Термин «гладкий» (МК) указывает на то, что измерительные поверхности прибора плоские. Он универсален, но не всесилен. Для специфических задач в машиностроении используются узкоспециализированные модификации. Рассмотрим основные из них в таблице сравнения.

| Тип и Обозначение Микрометра | Особенность конструкции | Назначение |

|---|---|---|

| Гладкий (МК) | Классические плоские измерительные пятки. | Универсальное измерение наружных размеров: диаметров валов, толщины пластин, габаритов деталей. |

| Резьбовой (МР) | В шпиндель и пятку вставляются сменные наконечники (вставки): призма и конус. | Измерение среднего диаметра метрических и дюймовых резьб. Обычным гладким микрометром резьбу измерить нельзя — он ляжет на вершины витков. |

| Трубный (МТ) | Неподвижная пятка имеет сферическую форму (радиус). | Измерение толщины стенок труб, подшипников и других криволинейных поверхностей. Сфера позволяет коснуться внутренней стенки трубы в одной точке. |

| Листовой (МЛ) | Увеличенный вылет скобы (глубокая дуга) и часто наличие стрелочного индикатора. | Измерение толщины листового проката (сталь, пластмасса) на значительном удалении от кромки листа. |

| Зубомерный (МЗ) | Пятки выполнены в виде широких дисков (тарелок). | Измерение длины общей нормали зубчатых колес, а также толщины мягких материалов (бумага, резина), чтобы не продавить их. |

Заключение

Гладкий микрометр остается незаменимым инструментом в точном машиностроении, несмотря на появление лазерных и оптических систем. Его надежность, основанная на простой физике винтовой пары, и высокая точность делают его эталоном для цеховых измерений валов, толщин листов и диаметров. Понимание нюансов его работы — влияния температуры, усилия зажима и правил отсчета — отличает профессионального метролога или инженера от любителя.

Нормативная база

Для профессионального использования необходимо руководствоваться действующими стандартами:

- ГОСТ 6507-90 «Микрометры. Технические условия» (Действующий межгосударственный стандарт). Основной документ, регламентирующий точность и устройство.

- МИ 782-85 «Микрометры с ценой деления 0,01 мм. Методика поверки».

- ISO 3611:2010 «Geometrical product specifications (GPS) — Dimensional measuring equipment: Micrometers for external measurements».

Список литературы

- Васильев А.С. «Основы метрологии и технические измерения». Учебник для ВУЗов.

- Марков Н.Н. «Метрологическое обеспечение в машиностроении».

- Справочник инструментальщика / Под общ. ред. А.Р. Ординарцева.