Содержание страницы

- 1. Сущность технического контроля калибрами

- 2. Принцип работы предельных калибров (Система ПР и НЕ)

- 3. Конструкция и виды калибров-скоб

- 4. Нормативная база и стандартизация

- 5. Сравнение: Универсальный инструмент vs Калибры

- 6. Преимущества и недостатки метода

- 7. Интересные факты о калибрах

- 8. Часто задаваемые вопросы (FAQ)

- Заключение

Калибры — это бесшкальные измерительные инструменты, предназначенные для контроля размеров, формы и взаимного расположения поверхностей деталей. Они не показывают численное значение размера, а лишь дают ответ «Да/Нет» (годен/не годен).

1. Сущность технического контроля калибрами

В условиях современного массового и крупносерийного производства использование универсальных измерительных инструментов (штангенциркулей, микрометров) часто экономически нецелесообразно из-за больших временных затрат на снятие показаний. Здесь на сцену выходят предельные калибры.

Это тела или специальные устройства, с высокой точностью воспроизводящие физические границы допустимых размеров изделия. Главная задача калибра — проверка соответствия размеров деталей или их конфигурации (формы) установленным допускам квалитета.

Аналогия для понимания

Представьте, что вы стоите на фейс-контроле в клуб. Охраннику не нужно знать ваш точный рост в миллиметрах. Ему дана инструкция: «Пропускать людей не ниже 170 см и не выше 200 см». У него есть дверная рамка. Если вы проходите, не ударившись головой, но при этом задеваете специальную планку — вы «в допуске». Калибр работает именно так — он «охранник», отсеивающий брак.

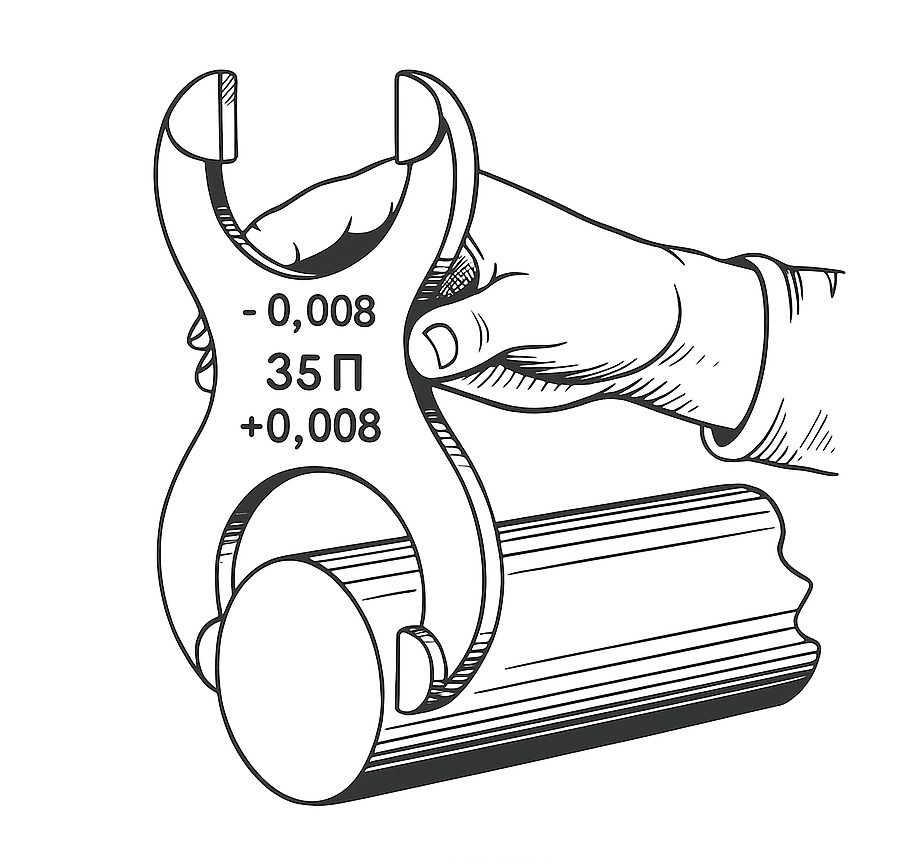

На рисунке показан процесс контроля вала жесткой скобой. Обратите внимание на маркировку: 35 П и допуски ±0,008. Это означает, что инструмент настроен на конкретный диаметр 35 мм с полем допуска всего 16 мкм. Рабочему не нужно считывать цифры, он просто пробует надеть скобу на деталь.

2. Принцип работы предельных калибров (Система ПР и НЕ)

С помощью предельных калибров не определяют численное значение контролируемого параметра (например, «диаметр вала 50,02 мм»). Задача контроля — выяснить, выходит ли этот параметр за предельные значения или находится внутри поля допуска.

Любой предельный калибр имеет две стороны или два элемента:

- ПР (Проходная сторона) — имитирует максимум материала детали. Для вала это наибольший предельный размер, для отверстия — наименьший.

- НЕ (Непроходная сторона) — имитирует минимум материала детали.

\[ D_{min} \le D_{real} \le D_{max} \]

Где \( D_{real} \) — действительный размер детали.

Алгоритм принятия решения

При контроле деталь считается годной, если соблюдаются два условия одновременно:

- Проходная сторона калибра (ПР) под действием усилия, примерно равного собственной массе калибра, проходит по контролируемой поверхности.

- Непроходная сторона калибра (НЕ) не проходит.

Классификация брака

| Ситуация при контроле | Вердикт | Тип брака |

|---|---|---|

| ПР проходит, НЕ не проходит | Годно | — |

| ПР не проходит | Брак | Исправимый (для вала — можно доточить, для отверстия — нужно растачивать, если есть припуск) * |

| НЕ проходит | Брак | Неисправимый (деталь меньше минимума для вала или больше максимума для отверстия — «прослаблена») |

* Примечание: В тексте оригинала указано, что если ПР не проходит, брак исправим. Это справедливо для валов (вал толще, чем нужно — можно снять металл). Для отверстий ситуация зеркальная: если проходная пробка не лезет, отверстие мало, его можно рассверлить (исправимый брак).

3. Конструкция и виды калибров-скоб

Калибры отличаются огромным разнообразием конструкций. Для контроля валов чаще всего используются калибры-скобы. Они удобны тем, что позволяют контролировать деталь, не снимая её со станка (в центрах).

а) Листовая скоба б) Штампованная скоба в) Двусторонняя скоба г) Скоба с ручкой

Рассмотрим детали, представленные на рисунке 2.71, подробнее:

- Рис. 1 а — Листовые односторонние: Изготавливаются из стального листа. Самая простая и дешёвая конструкция. Обычно имеет две пары губок на одной скобе (одна за другой) для ускорения процесса.

- Рис. 1 б — Штампованные односторонние: Более жесткая конструкция, получаемая методом штамповки. Обеспечивает лучшую стабильность размеров при частом использовании.

- Рис. 1 в — Двусторонние: Проходная (ПР) и непроходная (НЕ) стороны разнесены по разным концам скобы. Это классическая конструкция для малых размеров, однако она требует от контролера переворота инструмента, что снижает производительность.

- Рис. 1 г — Односторонние с ручкой: Используются для контроля деталей средних и больших диаметров. Ручка оснащена теплоизоляционной накладкой, чтобы тепло рук контролера не влияло на точность измерения (температурное расширение металла).

4. Нормативная база и стандартизация

В Российской Федерации и странах СНГ производство и использование калибров строго регламентировано. Это обеспечивает единство измерений.

Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851–81 (Калибры гладкие для цилиндрических отверстий и валов. Виды). В международной системе ИСО гладкие калибры исторически были стандартизованы ISO 1938-1:2015.

Обозначения по ГОСТ

Стандарт предусматривает четкую маркировку для каждого типа калибра. Это критически важно, так как калибры изнашиваются, и их нужно периодически проверять другими, более точными калибрами (контркалибрами).

Для контроля валов (Калибры-скобы и кольца):

- ПР – рабочий проходной калибр-скоба (проверяет наибольший предельный размер вала).

- НЕ – рабочий непроходной калибр-скоба (проверяет наименьший предельный размер вала).

Так как скобы изнашиваются или могут быть деформированы при ударе, для них существуют контрольные калибры (калибры для калибров):

- К-ПР – контрольный проходной калибр. Служит для приемки нового рабочего проходного калибра-скобы.

- К-НЕ – контрольный непроходной калибр. Служит для приемки нового рабочего непроходного калибра-скобы.

- К-И – контрольный калибр для контроля износа гладкого проходного калибра-скобы (ПР). Если ПР надевается на К-И, значит, скоба износилась сверх меры и подлежит списанию.

Для контроля отверстий (Калибры-пробки):

- ПР – проходной калибр-пробка.

- НЕ – непроходной калибр-пробка.

Обратите внимание: Для пробок контрольные калибры обычно не предусмотрены, так как пробки проще и точнее измерять универсальными приборами (микрометром, оптиметром) по наружному диаметру.

5. Сравнение: Универсальный инструмент vs Калибры

Почему заводы тратят деньги на сотни калибров вместо покупки одного дорогого цифрового штангециркуля? Сравним подходы.

| Характеристика | Универсальный инструмент (Штангенциркуль, Микрометр) | Предельные калибры (Скобы, Пробки) |

|---|---|---|

| Результат измерения | Точное числовое значение (напр. 25.05 мм) | Атрибутивный (Годен / Не годен) |

| Скорость контроля | Низкая (нужно считать шкалу) | Очень высокая (мгновенная оценка) |

| Квалификация рабочего | Требуется умение читать нониус/шкалу | Минимальная (механическое действие) |

| Стоимость инструмента | Один прибор дорог, но универсален | Один калибр дешев, но нужен комплект на каждый размер |

| Вероятность ошибки | Человеческий фактор (ошибка считывания, параллакс) | Минимальная (если калибр исправен) |

6. Преимущества и недостатки метода

Преимущества:

- Производительность: Идеально для конвейера.

- Надежность: Отсутствие электронных компонентов, сложно сломать.

- Проверка геометрии: Проходной калибр (ПР) проверяет не только размер, но и отклонения формы (овальность, конусообразность) в совокупности. Этот принцип называется принципом Тейлора.

Недостатки:

- Узкая специализация: На каждый диаметр и каждое поле допуска (например, H7, js6) нужен свой отдельный калибр.

- Износ: При трении о детали калибры теряют точность (микроны стираются), требуя регулярной поверки.

- Отсутствие данных для анализа: Вы не знаете, насколько деталь близка к границе допуска, что мешает настраивать станок превентивно (статистическое регулирование).

7. Интересные факты о калибрах

- ПРИНЦИП ТЕЙЛОРА. Принцип Тейлора гласит: проходной калибр должен быть полным (контролировать всю поверхность, например, длинная пробка), а непроходной — неполным (точечный контакт), чтобы выявить локальные отклонения формы.

- ИЗНОСОСТОЙКИЕ МАТЕРИАЛЫ. Материалом для калибров служит не просто сталь, а износостойкие инструментальные стали (Х, ШХ15) или даже твердые сплавы. Современные калибры могут иметь вставки из керамики, которая почти не изнашивается.

- СЛОЖНЫЕ ПРОФИЛИ. Существуют калибры для резьбы, шлицев, конусов и даже для проверки профиля железнодорожных колес.

- ВЛИЯНИЕ ТЕМПЕРАТУРЫ. Температура тела человека (36.6°C) может исказить измерение точного калибра. Поэтому их держат за специальные ручки-накладки.

- ЦВЕТОВАЯ МАРКИРОВКА. Японские стандарты (JIS) и немецкие (DIN) имеют свои цветовые маркировки для ПР и НЕ сторон (часто Зеленый и Красный соответственно).

- ТОЧНОСТЬ ИЗГОТОВЛЕНИЯ. Допуск на изготовление самого калибра в 5-10 раз точнее, чем допуск детали, которую он проверяет.

- ПНЕВМАТИЧЕСКИЕ АНАЛОГИ. Пневматические калибры — это эволюция обычных пробок. Они измеряют зазор по давлению воздуха и не касаются детали, что исключает износ.

8. Часто задаваемые вопросы (FAQ)

1. Что делать, если калибр ПР входит туго?

2. Можно ли использовать скобу ПР, если она уронена на пол?

3. Зачем нужны калибры К-И? Разве нельзя просто померить скобу микрометром?

4. Почему непроходной калибр (НЕ) делают короче проходного?

5. Как часто нужно менять калибры?

Заключение

Контроль калибрами остается фундаментом серийного машиностроения. Несмотря на развитие лазерных и цифровых измерительных систем, простая стальная пробка или скоба обеспечивают непревзойденную скорость и надежность отбраковки. Понимание принципов работы калибров (ПР/НЕ) и умение грамотно подбирать инструмент согласно ГОСТ 24851–81 — обязательный навык для любого технолога, контролера ОТК и инженера.

Список литературы и нормативная база

- ГОСТ 24851-81. Калибры гладкие для цилиндрических отверстий и валов. Виды.

- ГОСТ 24853-81. Калибры гладкие для размеров до 500 мм. Допуски.

- ГОСТ 25346-2013. Основные нормы взаимозаменяемости. Единая система допусков и посадок (ЕСДП).

- Якушев А.И. Взаимозаменяемость, стандартизация и технические измерения. — М.: Машиностроение.

- ISO 1938-1:2015. Geometrical product specifications (GPS) — Dimensional measuring equipment.