Светотехника

05.12.11 |

Металлогалогенные лампы. Устройство, схема включения, параметры металлогалогенных ламп.

В 1964 году американская фирма General Electric для освещения павильонов Всемирной выставки Экспо-64 в Нью-Йорке впервые применила новый тип ламп — металлогалогенные (МГЛ). С 1969 года выпуск таких ламп освоили фирмы Philips и Osram, в 70-е годы Саранский электроламповый завод в СССР.

По устройству МГЛ похожи на ртутные лампы высокого давления, но внешняя колба у них не покрыта люминофором, а сделана из прозрачного или (гораздо реже) из матового стекла. Первичным источником излучения, как и в лампах ДРЛ, служит горелка из кварца или поликристаллической окиси алюминия, наполненная инертным газом и ртутью. Но если в лампах ДРЛ для исправления цветности и повышения световой отдачи применяется люминофор, то в металлогалогенных лампах для этой же цели применяются специальные светоизлучающие добавки: галогенные соединения различных металлов (чаще всего — натрия и скандия, а также галлия, индия, таллия и редкоземельных элементов — диспрозия, гольмия, тулия и др.).

Для того чтобы давление паров светоизлучающих добавок в металлогалогенных лампах было достаточно большим, горелка должна нагреваться до более высоких температур, чем в лампах ДРЛ, и давление «стартового» инертного газа в ней должно быть выше. Такого простого решения для зажигания разряда, как в ДРЛ (установка поджигающих электродов вблизи основных), уже недостаточно: если в ДРЛ разряд возникает при напряжении ниже сетевого, то в МГЛ для этого требуется напряжение от3до5 киловольт.

Изменяя состав светоизлучающих добавок, можно в широких пределах изменять цветность излучения — от тепло-белого с 7Цв = 3000 К до дневного с 7Цв = 6500 К, а также создавать цветные лампы.

Сегодня в мире производится более 250 типономиналов металлогалогенных ламп мощностью от 20 до 3500 Вт.

Металлогалогенные лампы имеют большие световые отдачи, чем ДРЛ и лучшую цветопередачу (Ra до 90). Благодаря тому, что источником света в МГЛ является малогабаритная горелка, а не внешняя колба, световой поток их значительно легче перераспределяется в пространстве с помощью отражателей или линз. Это свойство позволило создавать глубокоизлучающие светильники и прожекторы с очень узким световым пучком, что невозможно при использовании ДРЛ из- за больших габаритов светящегося тела.

Параметры металлогалогенных ламп так же, как и ДРЛ, мало зависят от температуры окружающего воздуха, но гораздо больше — от колебаний сетевого напряжения. При этом часто наблюдается интересное явление — изменение напряжения даже в относительно небольших пределах (± 5 %) вызывает заметное изменение цветности излучения. Изменение цветности происходит также и самопроизвольно в процессе работы ламп, причем у разных экземпляров ламп по-разному (так называемое «разбегание цветов»). Это особенно заметно в многоламповых осветительных установках, когда при сдаче установки в эксплуатацию все лампы светят одинаково, а спустя некоторое время освещение становится «разноцветным». По стандартам разных стран цветовая температура излучения металлогалогенных ламп в течение срока службы может меняться на 500 К, то есть лампа с Гцв=3500 К («белая») может стать «тепло-белой» с Гцв=3000 К или «ярко-белой» с Гцв=4000 К. Это происходит от того, что светоизлучающие добавки по-разному взаимодействуют с кварцем и вольфрамом и за счет этого состав наполнения в процессе работы ламп постепенно изменяется.

Необходимо отметить, что цветность излучения некоторых типов металлогалогенных ламп зависит и от рабочего положения ламп, поэтому лампы должны эксплуатироваться только в том положении, которое регламентировано документацией для каждого конкретного типа.

Металлогалогенные лампы очень трудоемки в изготовлении и требуют исключительно высокой культуры производства. Особые сложности при изготовлении ламп связаны с герметичной заваркой горелок, так как существующая технология запрессовки вводов не обеспечивает достаточной точности соблюдения размеров горелок.

Для повышения стабильности параметров металлогалогенных ламп фирмы Philips и Osram с 1998 года начали делать горелки не из кварца, а из поликристаллической окиси алюминия AI2O3. По химическому составу поликристаллическая окись алюминия полностью идентична драгоценным сапфиру и рубину, а также обыкновенной глине. Технологи разных стран, прежде всего США и СССР, в рамках своих космических программ уже достаточно давно научились делать этот материал очень высокого качества и изготавливать из него трубки заданного диаметра с хорошей точностью. Из заготовок можно делать отрезки трубок строго выдержанной длины. По химической и тепловой стойкости поликристаллическая окись алюминия превосходит кварц, поэтому вполне годится для создания горелок разрядных ламп высокого давления, у которых, в отличие от кварцевых, все геометрические размеры будут выдержаны с очень высокой точностью. Проблема создания таких горелок состояла в обеспечении герметичности токовых вводов, способных работать при высоких температурах в среде достаточно агрессивных галогенных светящихся добавок. Но к 1998 году и эта проблема была успешно решена. Сейчас МГЛ с горелками из поликристаллической окиси алюминия или, как их чаще называют, с керамическими горелками в большом количестве выпускаются ведущими электроламповыми фирмами.

Точно выдержанные размеры горелок и высокая химическая стойкость керамики значительно повысили стабильность световых параметров МГЛ. Изменение цветовой температуры к концу срока службы ламп с керамическими горелками не превышает ± 200 К, спад светового потока за 4000 часов не более 20 %. Пока такие лампы выпускаются только малой мощности (20—150 Вт).

Основная область применения металлогалогенных ламп — освещение при цветных телерепортажах, киносъемках и освещение больших спортивных арен. Создание маломощных ламп, особенно с керамическими горелками, открыло широкую дорогу для внедрения МГЛ во внутреннее освещение — для торговых залов, витрин, выставочных павильонов, некоторых административных помещений и др.

Срок службы отдельных типов современных металлогалогенных ламп достигает 15000 часов. Лампы выпускаются с различной цветностью излучения и с разным качеством цветопередачи.

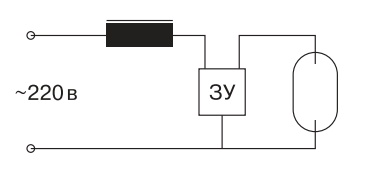

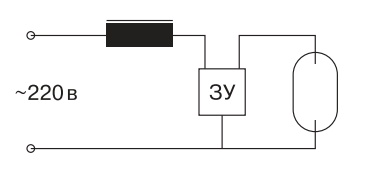

Так как для зажигания разряда в металлогалогенной лампе требуется напряжение в несколько киловольт, то лампы включаются только со специальными зажигающими устройствами. На рис. 1 показана типичная схема включения металлогалогенных ламп. Как и все газоразрядные лампы, металлогалогенные лампы могут работать только вместе с балластным дросселем, создающим сдвиг фаз между током и напряжением. Поэтому требуется компенсация коэффициента мощности, то есть включение компенсирующего конденсатора.

Рис. 1. Схема включения металлогалогенных ламп

В последние годы ряд фирм начал выпускать электронные аппараты включения маломощных металлогалогенных ламп. Высокочастотное питание ламп высокого давления не дает таких преимуществ, какие мы видели у люминесцентных ламп, и, кроме того, приводит к неустойчивости разряда (так называемому «акустическому резонансу»). Поэтому, в отличие от люминесцентных ламп, металлогалогенные лампы через такие аппараты питаются не высокочастотным током, а напряжением прямоугольной формы с частотой 100 - 150 Гц. Электронные аппараты включения металлогалогенных ламп значительно (в 3 - 4 раза) легче дросселей и, кроме того, сочетают функции балласта и зажигающего устройства, а иногда и компенсирующего конденсатора. Лампы с керамическими горелками, как правило, рекомендуется использовать с электронными аппаратами.

Недостатками металлогалогенных ламп являются: высокая стоимость (в несколько раз дороже ДРЛ, особенно лампы с керамическими горелками); большое время разгорания (до 10 минут); большая глубина пульсаций светового потока (у ламп с редкоземельными элементами, имеющих наилучшую цветопередачу, —до 100 %); невозможность повторного включения горячей лампы после ее погасания хотя бы на доли секунды; необходимость применения зажигающих устройств.

Поскольку металлогалогенные лампы большой мощности применяются для освещения крупных спортивных мероприятий с большим количеством зрителей, погасание ламп может вызвать панику среди зрителей, не говоря уже о срыве спортивного мероприятия. Для исключения таких явлений в прожекторах для освещения спортивных арен, кроме обычных зажигающих устройств, используются блоки мгновенного перезажигания ламп — сложные, тяжелые и очень дорогие устройства, автоматически дающие на лампу при ее погасании импульсы с напряжением до 50 кВ, способные зажечь даже горячую лампу. Лампы, предназначенные для работы с такими блоками, имеют особую конструкцию — один из электродов выводится через цоколь, другой — через противоположную цоколю сторону внешней колбы.

По устройству МГЛ похожи на ртутные лампы высокого давления, но внешняя колба у них не покрыта люминофором, а сделана из прозрачного или (гораздо реже) из матового стекла. Первичным источником излучения, как и в лампах ДРЛ, служит горелка из кварца или поликристаллической окиси алюминия, наполненная инертным газом и ртутью. Но если в лампах ДРЛ для исправления цветности и повышения световой отдачи применяется люминофор, то в металлогалогенных лампах для этой же цели применяются специальные светоизлучающие добавки: галогенные соединения различных металлов (чаще всего — натрия и скандия, а также галлия, индия, таллия и редкоземельных элементов — диспрозия, гольмия, тулия и др.).

Для того чтобы давление паров светоизлучающих добавок в металлогалогенных лампах было достаточно большим, горелка должна нагреваться до более высоких температур, чем в лампах ДРЛ, и давление «стартового» инертного газа в ней должно быть выше. Такого простого решения для зажигания разряда, как в ДРЛ (установка поджигающих электродов вблизи основных), уже недостаточно: если в ДРЛ разряд возникает при напряжении ниже сетевого, то в МГЛ для этого требуется напряжение от3до5 киловольт.

Изменяя состав светоизлучающих добавок, можно в широких пределах изменять цветность излучения — от тепло-белого с 7Цв = 3000 К до дневного с 7Цв = 6500 К, а также создавать цветные лампы.

Сегодня в мире производится более 250 типономиналов металлогалогенных ламп мощностью от 20 до 3500 Вт.

Металлогалогенные лампы имеют большие световые отдачи, чем ДРЛ и лучшую цветопередачу (Ra до 90). Благодаря тому, что источником света в МГЛ является малогабаритная горелка, а не внешняя колба, световой поток их значительно легче перераспределяется в пространстве с помощью отражателей или линз. Это свойство позволило создавать глубокоизлучающие светильники и прожекторы с очень узким световым пучком, что невозможно при использовании ДРЛ из- за больших габаритов светящегося тела.

Параметры металлогалогенных ламп так же, как и ДРЛ, мало зависят от температуры окружающего воздуха, но гораздо больше — от колебаний сетевого напряжения. При этом часто наблюдается интересное явление — изменение напряжения даже в относительно небольших пределах (± 5 %) вызывает заметное изменение цветности излучения. Изменение цветности происходит также и самопроизвольно в процессе работы ламп, причем у разных экземпляров ламп по-разному (так называемое «разбегание цветов»). Это особенно заметно в многоламповых осветительных установках, когда при сдаче установки в эксплуатацию все лампы светят одинаково, а спустя некоторое время освещение становится «разноцветным». По стандартам разных стран цветовая температура излучения металлогалогенных ламп в течение срока службы может меняться на 500 К, то есть лампа с Гцв=3500 К («белая») может стать «тепло-белой» с Гцв=3000 К или «ярко-белой» с Гцв=4000 К. Это происходит от того, что светоизлучающие добавки по-разному взаимодействуют с кварцем и вольфрамом и за счет этого состав наполнения в процессе работы ламп постепенно изменяется.

Необходимо отметить, что цветность излучения некоторых типов металлогалогенных ламп зависит и от рабочего положения ламп, поэтому лампы должны эксплуатироваться только в том положении, которое регламентировано документацией для каждого конкретного типа.

Металлогалогенные лампы очень трудоемки в изготовлении и требуют исключительно высокой культуры производства. Особые сложности при изготовлении ламп связаны с герметичной заваркой горелок, так как существующая технология запрессовки вводов не обеспечивает достаточной точности соблюдения размеров горелок.

Для повышения стабильности параметров металлогалогенных ламп фирмы Philips и Osram с 1998 года начали делать горелки не из кварца, а из поликристаллической окиси алюминия AI2O3. По химическому составу поликристаллическая окись алюминия полностью идентична драгоценным сапфиру и рубину, а также обыкновенной глине. Технологи разных стран, прежде всего США и СССР, в рамках своих космических программ уже достаточно давно научились делать этот материал очень высокого качества и изготавливать из него трубки заданного диаметра с хорошей точностью. Из заготовок можно делать отрезки трубок строго выдержанной длины. По химической и тепловой стойкости поликристаллическая окись алюминия превосходит кварц, поэтому вполне годится для создания горелок разрядных ламп высокого давления, у которых, в отличие от кварцевых, все геометрические размеры будут выдержаны с очень высокой точностью. Проблема создания таких горелок состояла в обеспечении герметичности токовых вводов, способных работать при высоких температурах в среде достаточно агрессивных галогенных светящихся добавок. Но к 1998 году и эта проблема была успешно решена. Сейчас МГЛ с горелками из поликристаллической окиси алюминия или, как их чаще называют, с керамическими горелками в большом количестве выпускаются ведущими электроламповыми фирмами.

Точно выдержанные размеры горелок и высокая химическая стойкость керамики значительно повысили стабильность световых параметров МГЛ. Изменение цветовой температуры к концу срока службы ламп с керамическими горелками не превышает ± 200 К, спад светового потока за 4000 часов не более 20 %. Пока такие лампы выпускаются только малой мощности (20—150 Вт).

Основная область применения металлогалогенных ламп — освещение при цветных телерепортажах, киносъемках и освещение больших спортивных арен. Создание маломощных ламп, особенно с керамическими горелками, открыло широкую дорогу для внедрения МГЛ во внутреннее освещение — для торговых залов, витрин, выставочных павильонов, некоторых административных помещений и др.

Срок службы отдельных типов современных металлогалогенных ламп достигает 15000 часов. Лампы выпускаются с различной цветностью излучения и с разным качеством цветопередачи.

Так как для зажигания разряда в металлогалогенной лампе требуется напряжение в несколько киловольт, то лампы включаются только со специальными зажигающими устройствами. На рис. 1 показана типичная схема включения металлогалогенных ламп. Как и все газоразрядные лампы, металлогалогенные лампы могут работать только вместе с балластным дросселем, создающим сдвиг фаз между током и напряжением. Поэтому требуется компенсация коэффициента мощности, то есть включение компенсирующего конденсатора.

Рис. 1. Схема включения металлогалогенных ламп

В последние годы ряд фирм начал выпускать электронные аппараты включения маломощных металлогалогенных ламп. Высокочастотное питание ламп высокого давления не дает таких преимуществ, какие мы видели у люминесцентных ламп, и, кроме того, приводит к неустойчивости разряда (так называемому «акустическому резонансу»). Поэтому, в отличие от люминесцентных ламп, металлогалогенные лампы через такие аппараты питаются не высокочастотным током, а напряжением прямоугольной формы с частотой 100 - 150 Гц. Электронные аппараты включения металлогалогенных ламп значительно (в 3 - 4 раза) легче дросселей и, кроме того, сочетают функции балласта и зажигающего устройства, а иногда и компенсирующего конденсатора. Лампы с керамическими горелками, как правило, рекомендуется использовать с электронными аппаратами.

Недостатками металлогалогенных ламп являются: высокая стоимость (в несколько раз дороже ДРЛ, особенно лампы с керамическими горелками); большое время разгорания (до 10 минут); большая глубина пульсаций светового потока (у ламп с редкоземельными элементами, имеющих наилучшую цветопередачу, —до 100 %); невозможность повторного включения горячей лампы после ее погасания хотя бы на доли секунды; необходимость применения зажигающих устройств.

Поскольку металлогалогенные лампы большой мощности применяются для освещения крупных спортивных мероприятий с большим количеством зрителей, погасание ламп может вызвать панику среди зрителей, не говоря уже о срыве спортивного мероприятия. Для исключения таких явлений в прожекторах для освещения спортивных арен, кроме обычных зажигающих устройств, используются блоки мгновенного перезажигания ламп — сложные, тяжелые и очень дорогие устройства, автоматически дающие на лампу при ее погасании импульсы с напряжением до 50 кВ, способные зажечь даже горячую лампу. Лампы, предназначенные для работы с такими блоками, имеют особую конструкцию — один из электродов выводится через цоколь, другой — через противоположную цоколю сторону внешней колбы.