Центровка валов электродвигателей и рабочих машин

1. Непосредственное соединение при помощи муфты

Центровка валов электродвигателей и соединенных с ним рабочих машин непосредственно влияет на техническое состояние как электродвигателей, так и самих машин. Параллельное смещение осей валов электродвигателей и рабочих машин вызывает деформацию упругих элементов соединительных муфт, пульсацию передаваемых моментов, а также радиальные усилия, передаваемые на подшипники. Угловое смещение осей валов вызывает значительно меньшие пульсации скорости валов, чем их параллельное смещение. Как и параллельное, угловое смещение наиболее опасно при жестком соединении валов. Неправильная центровка валов электродвигателей и рабочих машин в некоторых случаях приводит к возникновению пульсаций токов и моментов.

Центровка электродвигателя относительно вала вращаемой им машины является одной из наиболее ответственных и трудоемких операций при монтаже.

Чтобы обеспечить нормальную работу центрируемых валов и правильное распределение нагрузок между подшипниками при непосредственном соединении электродвигателя с рабочей машиной (при помощи муфты), валы соединяемых машин должны быть установлены в такое положение, при котором торцевые поверхности полумуфт в горизонтальной и вертикальной плоскостях будут параллельны, а оси валов будут располагаться на одной линии. Практически бывает трудно добиться строгой параллельности плоскостей полумуфт, поэтому валы приходиться соединять при некоторой несоосности их. Величина несоосности зависит от типа применяемых полумуфт. При правильном (соосном) соединении электродвигателя и механизма они работают спокойно, без вибрации.

Путем перемещения двигателя на небольшие расстояния в горизонтальной и вертикальной плоскостях добиваются такого взаимного положения валов двигателя и рабочей машины, при котором величины зазоров между полумуфтами будут равны. Центровка производится в два приема: предварительная и окончательная. При предварительной центровке стальную линейку или стальной угольник прикладывают к образующим обеих полумуфт и проверяют, есть ли зазор между ребром линейки и полумуфтами.

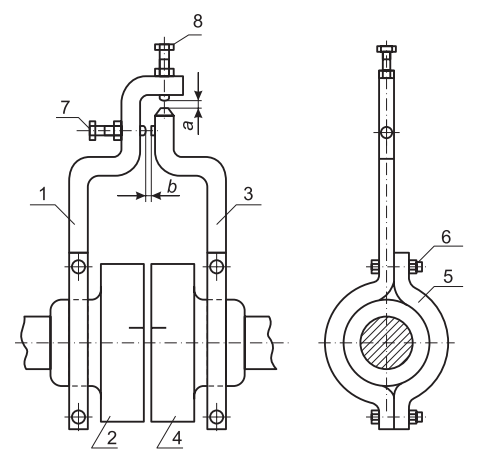

Рис. 1. Центровочные скобы: 1 — наружная скоба; 2 — полумуфта; 3 — внутренняя скоба; 4 — электродвигатель; 5 —хомут; 6, 7, 8 — болты

Такую проверку выполняют в четырех местах: вверху, внизу и в двух боковых направлениях. Если зазор есть, то под лапы электродвигателя подкладывают прокладки толщиной 0,5—0,8 мм. При этом число тонких прокладок не должно превышать 3—4 штук, так как при большем числе прокладок может нарушиться центровка. Если по условиям центровки прокладок оказывается больше, то их необходимо заменить общей прокладкой большей толщины.

Окончательную центровку проводят при помощи одной пары центровочных скоб (рис. 1). Наружная скоба 1 закрепляется на полумуфте 2 рабочей машины, а внутренняя скоба 3 — на полумуфте электродвигателя 4.

Скобы крепятся на полумуфтах при помощи хомутов 5 и болтов 6. В процессе центровки измеряют радиальные a и осевые b зазоры при помощи щупов, индикаторов или микрометров. При этом индикатор или микрометрическую головку устанавливают на место болтов 7 и 8.

Существуют и другие типы скоб для центровки электродвигателя с механизмом; некоторые из них изображены на рис. 2 и 3.

Центровочные скобы устанавливают друг против друга при совпадении маркировочных пометок (рисок) на полумуфтах, поставленных во время спаренной обработки полумуфт на станке или нанесенных перед рассоединением их в начале ремонта. Пометки лучше всего ставить зубилом.

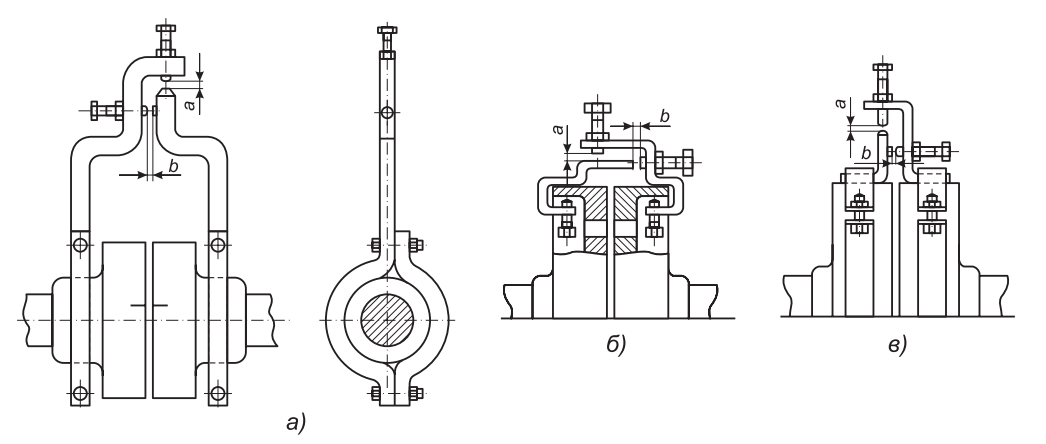

Рис. 2. Скобы для центровки полумуфт: ![]() а — центровочные скобы; б — центровочные приспособления; в — центровочные приспособления с хомутами

а — центровочные скобы; б — центровочные приспособления; в — центровочные приспособления с хомутами

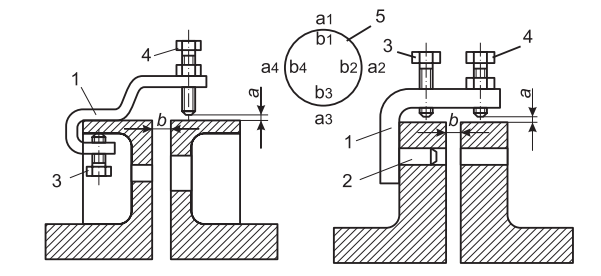

Рис. 3. Скобы для центровки электродвигателя с механизмом: 1 — скоба; 2 — палец; 3 — прижимной или стопорный болт; 4 — болт для замера зазора; 5 — рекомендуемая форма записи значений зазоров

Посредством винтов устанавливают зазоры по окружности и торцу в пределах 1—2 мм, проверяя отсутствие задевания скоб друг за друга при одновременном проворачивании обеих валов на 360° в направлении вращения электродвигателя. Для измерения зазоров по окружности и торцу оба вала одновременно поворачивают от исходного верхнего положения на 90, 180 и 270°. При каждом из этих положений пластинки щупа должны входить с легким усилием, одинаковым во всех замерах.

При помощи щупа измеряют радиальный зазор a между болтом скобы и полумуфтой и аксиальный зазор b между торцами полумуфт (рис. 3).

Затем поворачивают оба ротора относительно первоначального положения на 90, 180 и 270° и в каждом из этих положений замеряют зазоры a и b. Значения радиальных зазоров записывают вне окружности, аксиальных — внутри окружности, как указано на рис. 3.

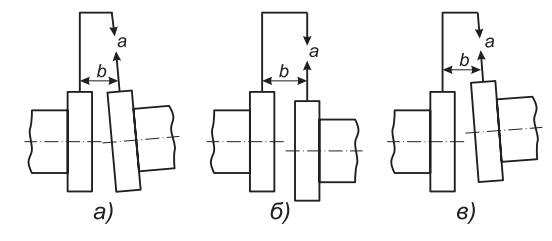

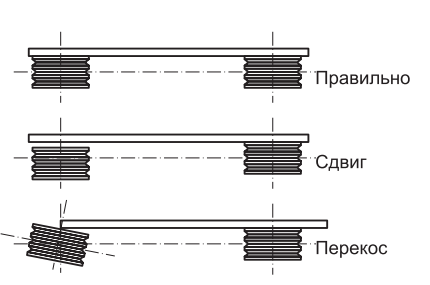

Если при проворачивании валов радиальные зазоры a остаются неизменными, а аксиальные зазоры b меняются, то значит, что центры валов совпадают, но оси валов расположены одна к другой под некоторым углом (рис. 4а).

При параллельности валов двигателя и рабочей машины и наличии между ними сдвига (рис. 4б) аксиальные зазоры b при проворачивании валов остаются неизменными, а радиальные зазоры a изменяются.

Наконец, при сдвиге центров валов и расположении осей валов под углом (рис. 4в) будут меняться величины как аксиальных зазоров b, так и радиальных зазоров a.

В заключение валы устанавливают в первоначальное положение (скоба вверху) и вновь замеряют зазор a, который должен совпасть с тем же зазором, замеренным в начале проверки.

Рис. 4. Центровка валов при помощи одной пары скоб: а — центры валов совпадают, но оси расположены под углом; б — валы параллельны, но между ними имеется сдвиг; в — центры валов сдвинуты, а их оси расположены под углом

Отличие в результатах замера зазоров в начале и в конце проверки более чем на 0,02 мм недопустимо и свидетельствует о недостаточно жестком креплении скобы или о смещении валов в осевом направлении. В этом случае скобу следует укрепить более надежно и замер зазоров повторить. Для исключения ошибок от осевого смещения валов при первом замере и после каждого проворачивания необходимо при помощи лома или другим способом подавать валы друг к другу до упора.

Точность центровки определяется сравнением зазоров замеренных в противоположных точках полумуфт. Разность значений этих зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4) должна быть не более указанной в табл. 1.1.

Таблица 1.1. Допустимая разность зазоров

| Вид муфты | Допустимая разница в значениях зазоров, мм, при частоте вращения, об/мин | ||

| 3000 | 1500 | 750 | |

| Жесткая | 0,02—0,04 | 0,03—0, 07 | — |

| Полужесткая или с полужесткими пальцами | 0,03—0,06 | 0, 06—0, 10 | 0,10—0,15 |

| Пружинная | 0,05—0,08 | 0,08—0,12 | — |

| Зубчатая | 0,06—0,10 | 0,10—0,14 | — |

Примечание. Меньшая разница в значениях зазоров относится к аксиальным зазорам, а большая — к радиальным.

Расцентровка в горизонтальной плоскости (большая разница в зазорах a2 и a4; b2 и b4) устраняется перемещением по горизонтали корпуса электродвигателя. Расцентровка в вертикальной плоскости (большая разница в зазорах a1 – a3; b1 – b3) устраняется путем изменения толщины подкладок под лапами электродвигателя. Для точной центровки применяется стальная фольга. Количество прокладок должно быть минимальным, так как при большом числе прокладок центровка со временем может нарушиться. Несколько тонких подкладок заменяйте на одну более толстую. Несколько более толстых — на одну еще более толстую. Обязательное условие центровки — после каждого изменения толщины подкладок производите полную затяжку крепежных болтов электродвигателя. Неполная или некачественная затяжка болтов, крепящих двигатель к фундаменту или к монтажной раме, дает неправильную картину изменения зазоров в процессе регулировки.

Хаотичная регулировка зазоров требует очень много времени и сил. Для более быстрого процесса регулировки необходима определенная последовательность в операциях по устранению зазоров.

Первое, что нужно сделать — установить валы параллельно в вертикальной плоскости (соблюдается равенство зазоров b1 = b3), подкладывая подкладки под передние лапы электродвигателя или удаляя их из-под задних лап. Когда равенство зазоров b1 и b3 установлено, проверяете вертикальное смещение валов электродвигателя и приводного механизма (разность зазоров a1 – a3). Если a1 больше a3, вал электродвигателя расположен ниже вала приводного механизма, если же a1 меньше a3 — электродвигатель поднят выше нормы. Разность зазоров a1 – a3 дает толщину подкладки, которую необходимо подложить под передние и задние лапы электродвигателя или, наоборот, удалить (толщину подкладок замеряйте микрометром). Затем снова проверьте допустимую разницу зазоров a1 – a3 и b1 – b3.

Если она находится в пределах нормы, приступайте к регулировке в горизонтальной плоскости. Регулировка производится смещением корпуса двигателя вправо или влево. В заключение еще раз проверьте точность центровки, сравнивая разность значений зазоров (a1 – a3; a2 – a4; b1 – b3; b2 – b4).

2. Соединение клиноременной передачей

В механических приводах ременные передачи могут служить как для увеличения вращающего момента на приводном валу, так и для увеличения скорости вращения. Клиновидные ремни имеют лучшее сцепление со шкивом и относительно малое скольжение по сравнению с плоскими

ремнями; благодаря этому можно осуществлять передачи с большим (до 10) передаточным числом.

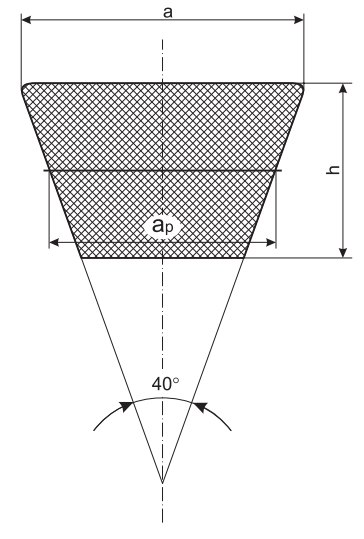

При выборе минимального межосевого расстояния принимают

Aмин=0,55 (D1+D2) +h,

где:

h — толщина ремня;

D1и D2— диаметры меньшего и большего шкивов, мм.

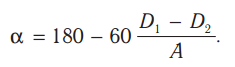

Угол охвата меньшего шкива

Угол a1 должен быть не менее 120°, а при огибании трех шкивов a1 ≥ 70°.

Наибольшее межосевое расстояние

Aмк–=2 (D1-D2).

Рис. 5. Клиновидный ремень

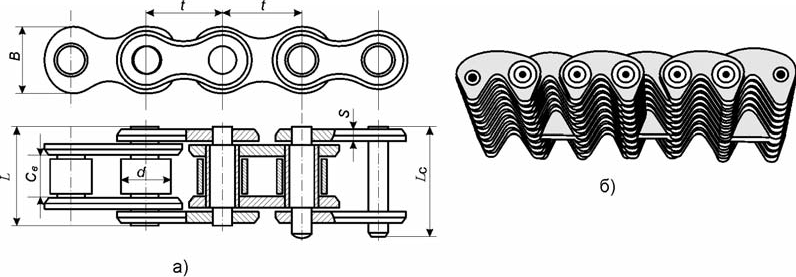

Так как клиновидные ремни имеют стандартную длину, то окончательно межцентровое расстояние после подбора ремня должно быть уточнено по формуле

где:

L0 — длина ремня, измеряемая по нейтральному слою.

Размеры сечений клиновидных ремней приведены в табл. 2.1.

Таблица 2.1. Клиновидные ремни

| Показатели | Тип клиновидных ремней | ||||||

| О | А | Б | В | Г | Д | Е | |

| a, мм | 10 | 13 | 17 | 22 | 32 | 38 | 50 |

| h, мм | 6 | 8 | 10,5 | 13,5 | 19 | 23,5 | 30 |

| aр, мм (нейтральный слой) | 8,5 | 11 | 14 | 19 | 27 | 32 | 42 |

| Сечение | 47 | 81 | 138 | 230 | 476 | 692 | 1170 |

| Номинальная длина внутренняя L0, мм | 500—1600 | 500—1600 | 630—1600 | — | — | — | — |

| Разность между расчетной и внутренней длиной ремняL— L0, мм | 25 | 33 | 40 | 55 | 76 | 95 | 120 |

Таблица 2.2. Рекомендуемые сечения клиновидных ремней

| Передаваемая мощность, кВт | Сечение ремня при окружной скорости, м/с | ||

| до 5 | 5—10 | свыше 10 | |

| До 1 | О, А | О, А | О |

| 1—2 | О, А, Б | О, А | О, А |

| 2—4 | Б, В | О, А, Б | О, А |

| 4—7,5 | В | А, Б | А, Б |

| 7,5—15 | — | Б, В | Б, В |

| 15—30 | — | В, Г | В, Г |

| 30—60 | — | Г, Д | В, Г |

| 60—120 | — | Д | Г, Д |

| 120—200 | — | Д, Е | Г, Д |

| Свыше 200 | — | — | Д, Е |

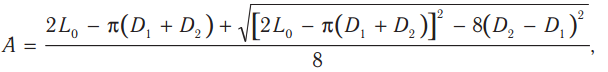

3. Цепные передачи

Цепная передача состоит из двух цепных колес (звездочек), укрепленных на параллельных валах и соединенных между собой цепью. Приводные цепи по

Рис. 6. Приводные пластинчатые цепи: а — роликовые; б — зубчатые

конструкции бывают пластинчатыми роликовыми (рис. 6а), пластинчатыми зубчатыми (рис. 6б) и др. Цепи подбирают по окружному усилию.

Цепные передачи имеют ряд преимуществ:

· возможность обеспечения значительных передаточных чисел;

· возможность передачи мощности между валами, расположенными друг от друга на расстоянии до 8 м;

· меньшая нагрузка на валы по сравнению с ременной передачей;

· простота укорачивания цепи при ее вытяжке;

· возможность создания быстроходных приводов (рекомендуемая v = 12—15 м/с);

· возможность передачи мощности нескольким валам одним цепным контуром;

· распределение усилий на большее число зубьев, чем в зубчатой передаче;

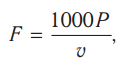

· достаточно высокий коэффициент полезного действия (0,96—0,98) и др. Разрывное усилие в цепи, Н,

где:

P — расчетная мощность, кВт;

v — окружная скорость, м/с.

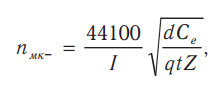

Предельная частота вращения (об/мин) меньшей звездочки применительно

к соответствующим втулочно-роликовым цепям

где:

d — диаметр ролика, мм;

Cв— расстояние между внутренними пластинами цепи, мм;

q — масса 1 м цепи, кг;

t — шаг цепи, мм;

Z — число зубьев меньшей звездочки.

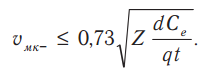

В соответствии с nмаксмаксимально допустимая окружная скорость (м/с)

меньшей звездочки для втулочно-роликовой цепи

.

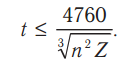

Шаг втулочно-роликовой цепи (мм)

Минимальное число зубцов для звездочек втулочно-роликовой цепи можно рекомендовать Zмин = 7. Однако это число зубцов можно использовать только для маломощных и тихоходных передач. Для подавляющего большинства передач число зубцов звездочек надо принимать не меньше, чем приведено далее.

| Шаг цепи t, мм | 19,52 | 12,7 | 15,87 | 19,05 | 25,4 | 31,7 | 38,1 | 41,27 | 44,4 | 50,8 |

| Число зубцов Z | 11 | 11 | 13 | 13 | 15 | 15 | 17 | 17 | 19 | 19 |

Число зубцов звездочек для втулочно-роликовых цепей удобно выбирать в зависимости от передаточного числа i:

| Передаточное число i | 1—2 | 2—3 | 3—4 | 4—5 | 5—6 |

| Число зубцов Z | 31—27 | 27—25 | 25—23 | 23—21 | 21—17 |

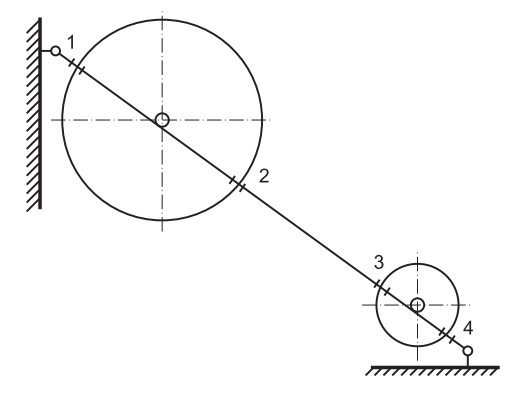

Необходимым условием правильной работы электродвигателя и машины, соединенных клиноременной и цепной передачей, является соблюдение параллельности их валов, а также совпадение средних линий ручьев шкивов и звездочек, так как иначе ремни и цепи будут быстро изнашиваться. Выверку ведут с помощью стальной линейки. Линейку прикладывают к торцам шкивов или звездочек и подгоняют электродвигатель или механизм с таким расчетом, чтобы она касалась обоих шкивов или звездочек в четырех точках (рис. 7). Когда нет выверочной линейки достаточной длины, можно выверять валы при помощи тонкого шнура, натягиваемого от одного шкива или звездочки к другому (рис. 8). Если шкивы лежат на одной прямой, то натянутый шнур должен коснуться одновременно обоих шкивов в точках 1, 2, 3 и 4.

Рис. 7. Выверка валов при клиноременной передаче

Рис. 8. Выверка валов при клиноременной передаче с помощью шнура

| Передаточные устройства от электродвигателя к рабочей машине |

| Работа трехфазного электродвигателя в режиме однофазного |

| Однофазные асинхронные электродвигатели |