Теплообменное оборудование. Теплообменник. Виды, характеристики устройство теплообменников.

Общие сведения

Теплообменный (или теплоиспользующий) аппарат является одним из наиболее распространенных и важных элементов энергетических, коммунально-бытовых и технологических установок. Любые преобразования энергии из одного вида в другой, а также передача энергии от одного аппарата либо машины к другому сопровождаются переходом некоторой части всех других видов энергии в тепловую. Поэтому практически во всех машинах и аппаратах теплообмен имеет важное значение.

На теплоиспользующие аппараты приходится значительная доля капиталовложений в энергетические, коммунально-бытовые и технологические установки. При строительстве тепловых электростанций (если учесть, что паровые котлы также являются теплообменниками) капиталовложения в теплообменные аппараты составляют до 70 % капиталовложений на оборудование станций. На современных нефтеперерабатывающих заводах капиталовложения в теплообменные аппараты достигают 40—50 %, на газобензиновых заводах — 40 %.

Теплообменные аппараты, как и другие элементы энергетических, коммунально-бытовых и технологических установок, работают в условиях переменного режима. Однако эксплуатационные, статические и динамические характеристики теплообменных аппаратов зависят не только от изменения расходных режимов и технологических параметров потоков, но и от таких факторов, как накопление загрязнений, накипи, сажи, смол на стенках труб, появление коррозии и др.

Высокая тепловая производительность теплоиспользующего аппарата определяется многими факторами, в первую очередь интенсивным теплообменом, высокой теплопроводностью материала, малым заносом поверхностей теплообмена, своевременной продувкой и промывкой внутренних полостей аппарата, поддержанием оптимального режима работы. Экономичность работы аппарата может быть достигнута малыми затратами энергии на прокачивание теплоносителей, минимальным уносом технологического продукта с продувочными газами и промывочными водами, увеличением межремонтных периодов, максимальной механизацией и автоматизацией обслуживания. Заданные технологические условия процесса (температура, давление, химический состав и концентрация среды, время технологической обработки) и высокое качество продукции обеспечиваются выбором оптимальных температур теплоносителей, правильным расчетом поверхности теплообмена, подбором надлежащих конструкционных материалов, не вступающих в химическое взаимодействие со средой, выбором наивыгоднейших скоростей теплоносителей, строгой цикличностью или непрерывностью процесса и удобством его регулирования.

Виды и классификация теплообменных аппаратов

Теплообменными аппаратами (теплообменниками) называются устройства, предназначенные для обмена теплотой между греющей и обогреваемой рабочими средами. Последние принято называть теплоносителями.

Необходимость передачи теплоты от одного теплоносителя к другому возникает во многих отраслях техники: энергетике, химической, металлургической, нефтяной, пищевой и других отраслях промышленности.

В котельном агрегате теплота, выделяющаяся при горении топлива, передается воде и пару, т.е. котельный агрегат представляет собой совокупность теплообменных аппаратов. В атомной силовой установке выделяемая ядерным реактором теплота воспринимается первичным теплоносителем, который сам становится радиоактивным. В двигателе используется вторичный теплоноситель, который получает тепло от первичного в теплообменном аппарате. Процесс регенерации в газотурбинной установке осуществляется путем передачи теплоты в теплообменнике от отработанных продуктов сгорания сжатому воздуху.

Широкое распространение теплообменных аппаратов обусловило многообразие их конструктивного оформления.

Теплообменные аппараты классифицируются следующим образом:

по назначению — подогреватели, конденсаторы, охладители, испарители, паропреобразователи и т. п.;

по принципу действия — рекуперативные, регенеративные и смешивающие.

Рекуперативными называются такие теплообменные аппараты, в которых теплообмен между теплоносителями происходит через разделительную стенку. При теплообмене в аппаратах такого типа тепловой поток в каждой точке поверхности разделительной стенки сохраняет постоянное направление.

Температура нагрева теплоносителя составляет 400—500 °С для конструкций из углеродистой стали и 700—800 °С для конструкций из легированных сталей.

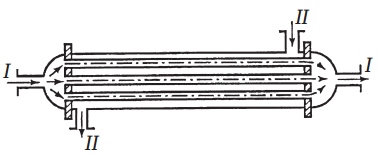

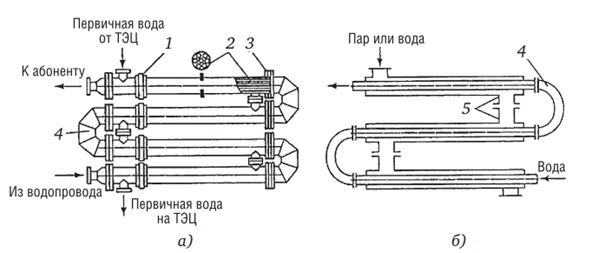

В рекуперативных теплообменниках теплоносители омывают стенку с двух сторон и обмениваются при этом теплотой. Процесс теплообмена протекает непрерывно и имеет обычно стационарный характер. На рис. 1 показан пример рекуперативного теплообменника, в котором один из теплоносителей протекает внутри труб, а второй омывает их наружные поверхности.

Стенка, которая омывается с обеих сторон теплоносителями, называется рабочей поверхностью теплообменника.

Регенеративными называются такие теплообменные аппараты, в которых два теплоносителя или более попеременно соприкасаются с одной и той же поверхностью нагрева.

Рис. 1. Простейший рекуперативный теплообменник: I, II — теплоносители

Во время соприкосновения с разными теплоносителями поверхность нагрева или получает и аккумулирует теплоту, а затем отдает ее, или, наоборот, сначала отдает аккумулированную теплоту и охлаждается, а затем нагревается. В разные периоды времени теплообмена (нагрев или охлаждение поверхности нагрева) направление теплового потока в каждой точке поверхности нагрева изменяется на противоположное.

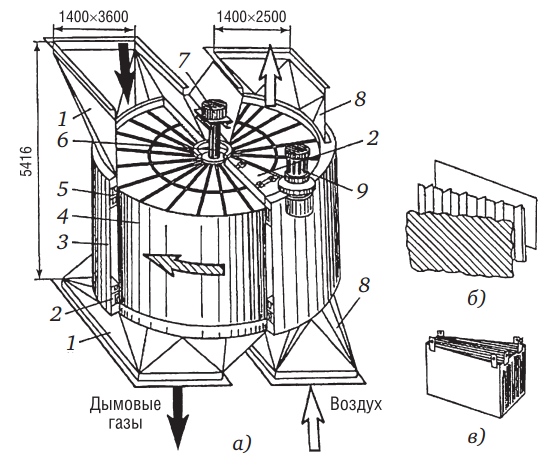

В качестве примера на рис. 2 представлена схема регенеративного воздухоподогревателя котельного агрегата с медленно вращающимся (2—5 мин–1) ротором — аккумулятором теплоты. Ротор имеет набивку из тонких гофрированных стальных листов (рис. 2,б), заключенных в закрытый кожух 3. К кожуху присоединяются воздушный и газовый короба. Во время работы теплообменника ротор его вращается, поэтому нагретые элементы набивки непрерывно переходят из полости горячего газа в полость холодного воздуха, а охладившиеся элементы — наоборот.

Рис. 2. Регенеративный воздухоподогреватель:

а — общий вид; б — отдельные пластины различной формы; в — секция с пластинами; 1 — газовые патрубки; 2, — радиальное и периферийное уплотнения; 3 — неподвижный наружный кожух; 4 — набивка; 6 — вал ротора; 7 — верхний и нижний подшипники; 8 — воздушные патрубки; 9 — электродвигатель

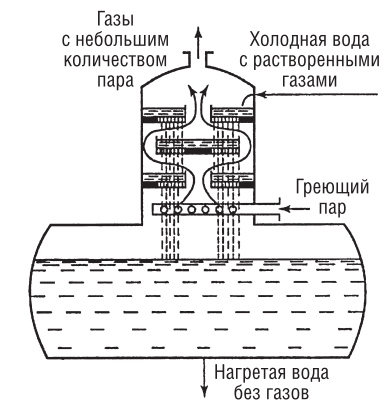

Смешивающими называют такие теплообменные аппараты, в которых теплои массообмен происходят при непосредственном контакте и смешивании теплоносителей. Поэтому смешивающие теплообменники иногда называют контактными. Наиболее важным фактором в рабочем процессе смешивающего теплообменного аппарата является поверхность соприкосновения теплоносителей. В качестве примера на рис. 3 показана схема смешивающего теплообменника (деаэратора) для подогрева воды паром при термическом удалении растворенных газов (воздуха).

В качестве теплоносителей в зависимости от назначения производственных процессов могут применяться самые разнообразные газообразные, жидкие и твердые вещества.

В производственных аппаратах и системах отопления и горячего водоснабжения наиболее широкое распространение получили водяной пар, горячая вода, дымовые и топочные газы.

Водяной пар как греющий теплоноситель

имеет следующие достоинства:

1) высокие коэффициенты теплоотдачи при конденсации водяного пара позволяют получать относительно небольшие поверхности теплообмена;

2) большое изменение энтальпии при конденсации водяного пара позволяет расходовать малое массовое количество его для передачи сравнительно большого количества теплоты;

3) постоянная температура конденсации при заданном давлении дает возможность наиболее просто поддерживать постоянный режим и регулировать процесс в аппаратах.

Рис. 3. Смешивающий теплообменник для подогрева воды паром при термическом удалении растворенных газов

Наиболее часто употребляемое давление греющего пара в теплообменниках составляет от 0,2 до 1,2 МПа.

Горячаявода применяется как греющий теплоноситель, в основном, в отопительных и вентиляционных установках. Подогрев воды осуществляется в специальных водогрейных котлах, производственных технологических агрегатах (например, печах) или водонагревательных установках ТЭЦ и котельных. Горячую воду как теплоноситель можно транспортировать по трубопроводам на значительные расстояния (на несколько километров). При этом понижение температуры воды в хорошо изолированных трубопроводах составляет не более 1 °С на 1 км. Достоинством воды как теплоносителя является сравнительно высокий коэффициент теплоотдачи. Как правило, в системах производственного и коммунального отопления используется горячая вода с температурой 70—150 (200) °С.

Дымовые и топочные газы как греющая среда применяются обычно на месте их получения для непосредственного нагрева промышленных изделий и материалов, если физико-химические характеристики последних не изменяются при загрязнении сажей и золой. Если по условиям эксплуатации загрязнение обрабатываемого материала недопустимо, дымовые газы направляются в рекуперативный теплообменник, где отдают свою теплоту воздуху, а последний нагревает обрабатываемый материал.

Достоинством топочных газов является возможность нагрева ими материала до весьма высоких температур, которые требуются иногда по технологическим условиям производства.

Однако дымовые и топочные газы как греющая среда имеют ряд недостатков:

1) малая плотность газов влечет за собой необходимость получения больших объемов для обеспечения достаточной теплопроизводительности, а последнее приводит к созданию громоздких трубопроводов;

2) вследствие малой удельной теплоемкости газов их необходимо подавать в аппараты в большом количестве с высокой температурой. Последнее обстоятельство вынуждает применять огнеупорные материалы для трубопроводов;

3) из-за низкого коэффициента теплоотдачи со стороны газов теплоиспользующая аппаратура должна иметь большие поверхности нагрева и поэтому получается весьма громоздкой.

В настоящее время в промышленности для высокотемпературного обогрева кроме дымовых газов применяют минеральные масла, органические соединения, расплавленные металлы и соли. Характеристика некоторых высокотемпературных теплоносителей приведена в табл. 1.

Таблица 1. Характеристики некоторых высокотемпературных теплоносителей

| Теплоноситель | Химическая формула | Температура °С | |

| отвердевания | кипения | ||

| Минеральные масла | — | –20 ÷–30 | 300÷500 |

| Нафталин | C10H8 | 80,2 | 218 |

| Дифенил | С12Н10 | 69,5 | 255 |

| Дифениловый эфир | (С6Н5)О2 | 27 | 259 |

| Глицерин | С3Н5(ОН)3 | –17,9 | 290 |

| Кремнийорганические соединения | (СН3С6Н4О)4 | –30 | 440 |

| Нитритнитратная смесь | 7 % NaNО3+ 40 % NaNO2+ % KNO3 | 143 | Выше 0 |

| Сплав натрий—калий | 25 % Na, 75 % К | –11 | 784 |

Низкотемпературные теплоносители представляют собой вещества, кипящие при температурах ниже 0 °С. Типичными представителями их являются: аммиак NН3, диоксид углерода СО2, сернистый ангидрид SO2 и большой ряд галоидных производных насыщенных углеводородов, применяющихся в качестве хладоагентов в холодильной технике.

Конструкции теплообменных аппаратов поверхностного типа

Конструкции современных рекуперативных теплообменных аппаратов поверхностного типа непрерывного действия весьма разнообразны, рассмотрим наиболее характерные.

Кожухотрубные теплообменники

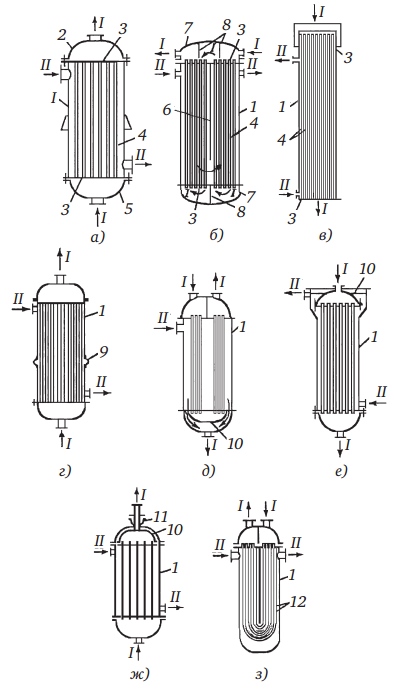

Кожухотрубчатые теплообменники представляют собой аппараты, выполненные из пучков труб, скрепленных при помощи трубных решеток (досок) и ограниченных кожухами и крышками с патрубками. Трубное и межтрубное пространства в аппарате разобщены, а каждое из них может быть разделено перегородками на несколько ходов. Перегородки предназначены для увеличения скорости и, следовательно, коэффициента теплоотдачи теплоносителей. Теплообменники этого типа предназначаются для теплообмена между различными жидкостями, между жидкостями и паром, между жидкостями и газами. Типовые конструкции кожухотрубчатых теплообменников применяются в случаях, когда требуется большая поверхность теплообмена.

Рис. 4. Типы кожухотрубчатых теплообменников

а — одноходовой; б — многоходовой; в — пленочный; г — с линзовым компенсатором; д — с плавающей головкой закрытого типа; е — с плавающей головкой открытого типа; ж — с сальниковым компенсатором; з — с U-образными трубками; 1 — кожух; 2 — выходная камера; 3 — трубная решетка; 4 — трубы; — входная камера; 6 — продольная перегородка; 7 — камера; 8 — перегородки в камере; 9 — линзовый компенсатор; 10 — плавающая головка; 11 — сальник; 12 — U-образные трубки; I, II — теплоносители

При нагреве жидкости паром в большинстве случаев пар вводится в межтрубное пространство, а нагреваемая жидкость протекает по трубкам. В кожухотрубчатых теплообменниках проходное сечение межтрубного пространства в 2—3 раза больше проходного сечения внутри труб. Поэтому при одинаковых расходах теплоносителей, имеющих одинаковое агрегатное состояние, скорости теплоносителя в межтрубном пространстве более низкие и коэффициенты теплоотдачи на поверхности межтрубного пространства невысоки, что снижает коэффициент теплопередачи в аппарате. На рис. 4 показаны различные типы кожухотрубчатых теплообменников.

Теплопередающая поверхность аппаратов может составлять от нескольких сотен квадратных сантиметров до нескольких тысяч квадратных метров. Так, конденсатор современной паровой турбины мощностью 300 МВт имеет более 20 тыс. труб с общей площадью поверхности теплообмена около 15 тыс. м2.

Корпус (кожух) кожухотрубчатого теплообменника представляет собой цилиндр, сваренный из одного или нескольких стальных листов. Кожухи различаются, главным образом, способом соединения с трубной решеткой и крышками. Толщина стенки кожуха определяется максимальным давлением рабочей среды и диаметром аппарата, но не меньше 4 мм. К цилиндрическим кромкам кожуха привариваются фланцы для соединения с крышками или днищами. На наружной поверхности кожуха привариваются патрубки и опоры аппарата.

Трубки кожухотрубчатых аппаратов изготовляют прямыми или изогнутыми (U-образными) диаметром от 12 до мм.

Материал трубок выбирается в зависимости от среды, омывающей ее поверхность. Применяются трубки из стали, латуни и специальных сплавов.

Трубные решетки служат для закрепления в них труб при помощи развальцовки, сварки, запайки или сальниковых соединений. Трубные решетки зажимаются болтами между фланцами кожуха и крышки или привариваются к кожуху, либо соединяются болтами только с фланцами свободной камеры.

Крышки кожухотрубчатых аппаратов имеют форму плоских плит, конусов, сфер, а чаще всего выпуклых или вогнутых эллипсов.

Секционные теплообменники

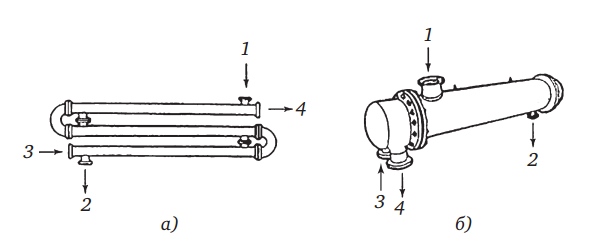

Секционные теплообменники (рис. 5) представляют собой разновидность трубчатых аппаратов и состоят из нескольких последовательно соединенных секций, каждая из которых представляет собой кожухотрубчатый теплообменник с малым числом труб и кожухом небольшого диаметра.

Рис 5. Секционные теплообменники:

а — водяной подогреватель теплосети; б — типа «труба в трубе»; 1 — линзовый компенсатор; 2 — трубки; 3 — трубная решетка с фланцевым соединением с кожухом; 4 — «калач»; — соединительные патрубки

В секционных теплообменниках при одинаковых расходах жидкостей скорости движения теплоносителей в трубах и межтрубном пространстве почти равновелики, что обеспечивает повышенные коэффициенты теплопередачи по сравнению с обычными трубчатыми теплообменниками.

Недостатками секционных теплообменников являются: высокая стоимость единицы поверхности нагрева, так как деление ее на секции вызывает увеличение количества наиболее дорогих элементов аппарата — трубных решеток, фланцевых соединений, переходных камер, компенсаторов и т.д.; значительные гидравлические сопротивления вследствие различных поворотов и переходов вызывают повышенный расход электроэнергии на привод прокачивающего теплоноситель насоса.

Кожухи серийных секционных теплообменников изготовляют из труб длиной до 4 м, внутренним диаметром от до 305 мм. Число труб в секции составляет от 4 до 151, поверхность нагрева — от 0,75 до 26 м2, трубы латунные диаметром 16/14 мм. Отношение поверхности нагрева к объему теплообменника достигает 80 м2/м3, а удельный конструкционный вес составляет —80 кг/м2 поверхности нагрева.

Подогреватели секционные водоводяные для тепловых сетей ЗАО «ВВТ» предназначены для подогрева воды в системах отопления и горячего водоснабжения и состоят из секций кожухотрубчатого типа с трубной системой из прямых гладких труб, соединительных калачей и переходов.

Изготавливаются с длиной секции 2 и 4 м. Теплоноситель — горячая вода. Максимальное рабочее давление греющей и нагреваемой воды 1 МПа. Температура греющей среды — не более 150 °С (табл. 2, рис. 6,а).

Подогреватели пароводяные горизонтальные для систем теплоснабжения ЗАО «ВВТ» предназначены для нагрева воды в системах отопления и горячего водоснабжения.

Теплоноситель — пар. Расчетное давление пара — 1 МПа, воды — 1,5 МПа.

Температура пара — не более 250 °С (табл. 3, рис. 6,б).

Таблица 2. Технические характеристики секционных водоводяных подогревателей

| № п/п | Длина секции, мм | Наружный диаметр корпуса, мм | Число трубок в секции, шт. | Площадь поверхности нагрева секции, м2 | Масса секции, кг | Расход сетевой воды, т/ч | Номинальный тепловой поток секции, кВт |

| 01 | 2 000 | 57 | 4 | 0,38 | 24 | 4,3 | 14 |

| 02 | 4 000 | 57 | 4 | 0,75 | 37 | 4,3 | 23,9 |

| 03 | 2 000 | 76 | 7 | 0,66 | 33 | 7,8 | 22,5 |

| 04 | 4 000 | 76 | 7 | 1,32 | 53 | 7,8 | 38,9 |

| 05 | 2 000 | 89 | 10 | 0,94 | 40 | 11 | 31,7 |

| 06 | 4 000 | 89 | 10 | 1,88 | 65 | 11 | 54,9 |

| 07 | 2 000 | 114 | 19 | 1,79 | 58 | 21 | 63,8 |

| 08 | 4 000 | 114 | 19 | 3,58 | 98 | 21 | 110 |

| 09 | 2 000 | 168 | 37 | 3,49 | 113 | 41 | 109 |

| 10 | 4 000 | 168 | 37 | 6,98 | 194 | 41 | 191 |

| 11 | 2 000 | 219 | 61 | 5,76 | 173 | 67,6 | 203 |

| 12 | 4 000 | 219 | 61 | 11,51 | 302 | 67,6 | 349 |

| 13 | 2 000 | 273 | 109 | 10,28 | 262 | 120,9 | 398 |

| 14 | 4 000 | 273 | 109 | 20,56 | 462 | 120,9 | 674 |

| 15 | 2 000 | 325 | 151 | 14,24 | 338 | 167,3 | 549 |

| 16 | 4 000 | 325 | 151 | 20,49 | 595 | 167,3 | 931 |

Таблица 3. Технические характеристики пароводяных горизонтальных подогревателей

| Модель | Диаметр, мм | Длина, мм | Масса, кг | Число трубок, шт. | Расход нагреваемой воды, т/ч |

| ПП2-6-2-II | 325 | 2550 | 390 | 68 | 29,2 |

| ПП2-9-7-II | 325 | 3550 | 485 | 68 | 32,4 |

| ПП2-9-7-IV | 325 | 3550 | 510 | 68 | 16,1 |

| ПП2-11-2-II | 426 | 2550 | 610 | 92 | 53,4 |

| ПП2-17-7-II | 426 | 3575 | 730 | 124 | 59 |

| ПП2-17-7-IV | 426 | 3550 | 730 | 124 | 29,4 |

| ПП1-21-2-II | 530 | 2785 | 900 | 176 | 103,5 |

| ПП1-32-7-II | 530 | 3785 | 1090 | 232 | 111 |

| ПП1-32-7-IV | 530 | 3785 | 1090 | 232 | 55 |

| ПП1-35-2-II | 630 | 2885 | 1090 | 232 | 169 |

| ПП1-53-7-II | 630 | 3885 | 1590 | 392 | 182 |

| ПП1-53-7-IV | 630 | 3885 | 1650 | 392 | 93 |

| ПП1-76-7-II | 720 | 4015 | 2000 | 560 | 261 |

| ПП1-76-7-IV | 720 | 4015 | 2000 | 560 | 133 |

Таблица 4. Характеристики сетевых вертикальных пароводяныхподогревателей

| Характеристика | Тип сетевого | |||

| ПСВ-45-7-15 | ПСВ-63-7-15 | ПСВ-90-7-15 | ПСВ-125-7-15 | |

| Площадь поверхности нагрева, м2 | 45 | 63 | 90 | 125 |

| Расчетный пропуск воды, т/ч | 90/180 | 120/240 | 175/350 | 250/500 |

| Допустимое избыточное давление/ температура по пару, МПа (кгс/см2)/°С | 0,7 (7)/400 | |||

| Допустимое избыточное давление/ температура по воде, МПа (кгс/см2)/°С | 1,5 (15)/150 | |||

| Диаметр труб, мм | 19/17 | |||

| Число ходов по воде | 4/2 | |||

| Число труб в одном ходе | 57/114 | 80/160 | 114/228 | 160/320 |

| Живое сечение для воды, м2 | 0,013/0,026 | 0,018/0,036 | 0,026/0,052 | 0,036/0,072 |

| Наружный диаметр корпуса, мм | 720 | 816 | 1 020 | 1 020 |

| Условный проход штуцеров по воде, мм | 150 | 250 | 300 | 300 |

| Условный проход парового штуцера, мм | 200 | 200 | 350 | 350 |

| Масса подогревателя без воды, т | 2,02 | 2,51 | 3,82 | 4,08 |

| Расстояние между перегородками трубного пучка, м | 1,32 | 1,32 | 1,31 | 1,31 |

Примечания: 1. Все подогреватели имеют прямой пучок труб из латуни Л-68.

2. Первые шесть типоразмеров выпускаются четырехходовыми, но допускают переход на двухходовую схему (4/2).

Характеристики пароводяных и водоводяных подогревателей саратовского завода тяжелого машиностроения приведены в табл. 4, 5.

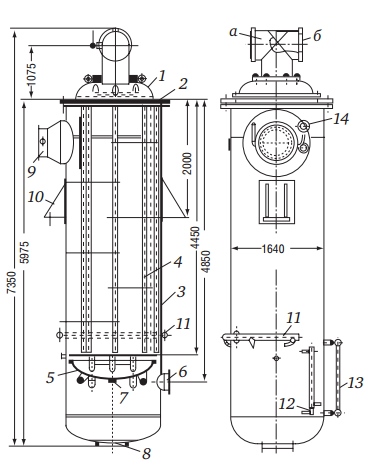

Устройство сетевого вертикального подогревателя показано на рис. 7.

Рис. 6. Общие виды пароводяного и водоводяного теплообменников:

а — водоводяной секционный подогреватель: 1 и 2 — вход и выход греющей воды; 3 и 4 — вход и выход нагреваемой воды; б — пароводяной горизонтальный подогреватель: 1 — вход пара; 2 — выход конденсата; 3 и 4 — вход и выход нагреваемой воды

Таблица 5. Характеристики сетевых вертикальных пароводяных подогревателей (Саратовский завод тяжелого машиностроения)

| ПСВ-200-3-23 | ПСВ-200-14-23 | ПСВ-315-3-23 | ПСВ-315-14-23 | ПСВ-500-3-23 | ПСВ-500-14-23 |

| 200 | 200 | 315 | 315 | 500 | 500 |

| 400/800 | 1130 | 1500 | |||

| 0,3 (3)/400 | 1,4 (14)/400 | 0,3 (3)/400 | 1,4 (14)/400 | 0,3 (3)/400 | 1,4 (14)/400 |

| 2,3 (23)/130 | 2,3 (23)/180 | 2,3 (23)/130 | 2,3 (23)/180 | 2,3 (23)/130 | 2,3 (23)/180 |

| 19/17 | 19/17 | ||||

| 4/2 | 2 | 2 | 2 | 2 | |

| 255/510 | 255/510 | 606 | 606 | 964 | 964 |

| 0,057/0,114 | 0,136 | 0,216 | |||

| 1 232 | 1 232 | 1 4 | 1 4 | 1 624 | 1 640 |

| 350 | 350 | 500 | 500 | 500 | 500 |

| 450 | 300 | 600 | 450 | 800 | 500 |

| 6,76 | 6,97 | 11,65 | 12,42 | 14 | 14,97 |

| 1,33 | 1,33 | 1,2 | 1,2 | 1,23 | 1,19 |

Рис. 7. Сетевой вертикальный подогреватель типа ПСВ-500-14-23:

а — вход воды; б — выход воды; 1 — крышка подогревателя с входным и выходным патрубками для сетевой воды; 2 — верхняя трубная доска; 3 — корпус подогревателя; 4 — трубная система с перегородками; — камера водяная нижняя; 6 — патрубок для ввода конденсата; 7 — слив воды из трубной системы; 8 — патрубок отвода конденсата; 9 — штуцер для подвода пара; 10 — опора; 11 — кольцо для отсоса воздуха; 12 —уравнительный сосуд; 13 — водоуказательное стекло; 14 — манометр

Таблица 5. Горизонтальные секционные разъемные водоводяные теплообменники

| Типоразмер секции и диаметр ее корпуса, мм | Площадь поверхности нагрева, м2 | Число трубок в пучке и живое сечение, м | |

| Трубный пучок | Межтрубное пространство | ||

| С латунными трубами на ру = 1 МПа | |||

| 01/02(57x3,5) | 0,37/0,75 | 4/0,00062 | 0,00116 |

| 03/04(76x3,5) | 0,65/1,31 | 7/0,00108 | 0,00233 |

| 05/06(89x3,5) | 1,11/2,24 | 12/0,00185 | 0,00287 |

| 07/08(114x4) | 1,76/3,54 | 19/0,00293 | 0,005 |

| 09/10(168x5) | 3,4/6,9 | 37/0,0057 | 0,0122 |

| 11/12 (19x6) | 5,89/12 | 64/0,00985 | 0,02079 |

| 13/14(273x7) | 10/20,3 | 109/0,01679 | 0,03077 |

| 15/16(325x8) | 13,8/28 | 151/0,02325 | 0,04464 |

| 17/18(377x9) | 19,8/40,1 | 216/0,03325 | 0,05781 |

| 19/20(426x9) | 25,8/52,5 | 283/0,04356 | 0,07191 |

| 21/22(530x9) | 41/83,4 | 450/0,06927 | 0,11544 |

| Со стальными трубами на ру = 1 МПа | |||

| 31/32(57x3,5) | 0,36/0,73 | 4/0,00055 | 0,00116 |

| 33/34(76x3,5) | 0,63/1,27 | 7/0,00096 | 0,00233 |

| 35/36(89x3,5) | 1,08/2,18 | 12/0,00164 | 0,00287 |

| 37/38(114x4) | 1,7/3,45 | 19/0,00260 | 0,005 |

| 39/40(168x5) | 3,31/6,71 | 37/0,00506 | 0,0122 |

| 41/42(219x6) | 5,73/11,6 | 64/0,00876 | 0,02079 |

| 43/44(273x7) | 9,74/19,7 | 109/0,01492 | 0,03077 |

| 45/46(325x8) | 13,5/27,3 | 151/0,02066 | 0,04464 |

| 47/48(377x9) | 19,3/39,1 | 216/0,02956 | 0,05781 |

| 49/50(426x9) | 25,2/51,1 | 283/0,03873 | 0,07191 |

| 51/52(530x9) | 39,9/81,2 | 450/0,06158 | 0,11544 |

Примечания: 1. Теплообменники секционные, разъемные имеют один или несколько последовательно включенных, одноходовых секций, сочленяемых между собой штуцерами и калачами на фланцах. Секции имеют активную длину 2 или 4 м и трубный пучок из латунных труб диаметром 16x1 мм или стальных труб. Допустимая температура греющего теплоносителя 200 °С.

2. В числителе — типоразмер с активной длиной 2 м, в знаменателе — с активной длиной 4 м.

3. Теплообменники со стальными трубами должны применяться для подогрева или охлаждения химически очищенной деаэрированной воды.

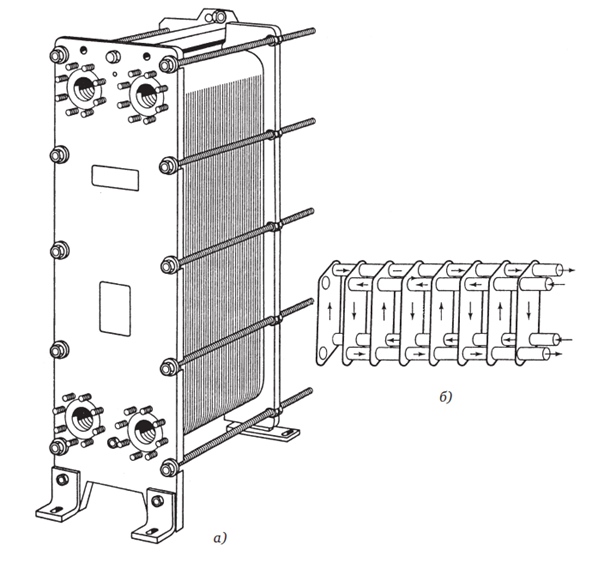

Пластинчатые теплообменники

Пластинчатые теплообменники имеют плоские поверхности теплообмена. Обычно такие теплообменники применяют для теплоносителей, коэффициенты теплоотдачи которых одинаковы.

Пластинчатый теплообменник состоит из ряда тонких металлических пластин с гофрированной поверхностью, которые скрепляются между собой посредством уплотнительных прокладок или соединяются сваркой (иногда эти способы сборки сочетаются) в зависимости от используемого теплоносителя, а также от ряда конструктивных причин, например, необходимости удалять или добавлять пластины в процессе эксплуатации. Пластины сжимаются в пакет на жесткой раме с направляющими при помощи мощных прижимных плит и стяжных болтов, чтобы создать технологическую систему для заполнения параллельных каналов. Одна жидкая или газообразная среда движется по четным каналам, другая — по нечетным (рис. 8).

Недостатками изготовлявшихся до недавнего времени пластинчатых теплообменников являлись малая герметичность и незначительные перепады давлений между теплоносителями.

В последнее время изготовляют компактные разборные пластинчатые теплообменники, состоящие из штампованных металлических листов с внешними выступами, расположенными в коридорном или шахматном порядке. Такие конструкции применяются для теплообмена между жидкостями и газами и работают при перепадах давлений до 1,2 МПа. Благодаря незначительному расстоянию между пластинами (6—8 мм) такие теплообменники весьма компактны. Удельная площадь поверхности нагрева F/V составляет 200—300 м2/м3. Поэтому пластинчатые теплообменники в ряде случаев вытесняют трубчатые и спиральные.

Рис. 8. Пластинчатый водоводяной теплообменник «Теплотекс»:

а — общий вид; б — схема движения теплоносителей

В табл. 6 для сравнения представлены некоторые характеристики рекуперативных теплообменников, из которых видно, что площадь поверхности теплообмена, приходящаяся на единицу объема, у пластинчатых устройств небольшая, а масса, приходящаяся на 1 м2 поверхности теплообмена, наименьшая. Это предопределяет применение пластинчатых теплообменников в транспортных тепловых установках, авиационных двигателях, криогенных системах, где при высокой эффективности процесса необходимы компактность и малая масса.

Таблица 6. Характеристики компактности и металлоемкости рекуперативных теплообменников

| Тип теплообменного аппарата | Площадь на единицу объема, м2/м3 | Масса на 1 м2 поверхности, кг/м2 |

| Трубчатые: | ||

| кожухотрубный | 18—40 | 35—80 |

| секционный | 4—15 | 175—200 |

| Пластинчатые: | ||

| с гладкими листами | 10—60 | 5—20 |

| спиральный | 34—72 | 30—50 |

| Штампованный (волнистый или сферический) | 300—6000 | 5—10 |

| Пластинчатый с ребрами | 600—1800 | 2—4 |

Органически такой конструкции присущи следующие недостатки: трудность чистки внутри каналов, ремонт, частичная замена поверхности теплообмена, а также невозможность изготовления пластинчатых теплообменников из чугуна и хрупких материалов и длительная эксплуатация.

В настоящее время в системах теплоснабжения жилищно-коммунальных хозяйств и ряда промышленных предприятий в качестве подогревателей горячего водоснабжения (ГВС) и отопления устанавливаются пластинчатые теплообменники вместо ранее используемых для этих целей традиционных секционных кожухотрубных подогревателей. Это связано с целым рядом обстоятельств и преимуществ:

1) коэффициент теплопередачи в пластинчатых теплообменниках в 3—4 раза больше, чем в кожухотрубных, благодаря специальному гофрированному профилю проточной части пластины, обеспечивающему высокую степень турбулизации потоков теплоносителей. Соответственно в 3—4 раза поверхность пластинчатых теплообменников меньше, чем поверхность кожухотрубных;

2) пластинчатые теплообменники имеют малую металлоемкость, очень компактны, их можно установить в небольшом помещении;

3) в отличие от кожухотрубных они легко разбираются и быстро чистятся. При этом не требуется демонтаж подводящих трубопроводов;

4) в пластинчатом теплообменнике можно легко и быстро заменить пластину или прокладку, а также увеличить его поверхность, если со временем возрастет тепловая нагрузка.

Секционные кожухотрубные теплообменники трудно точно рассчитать на требуемую тепловую производительность и допустимые потери напора, так как поверхность одной секции велика и достигает 28 м2 (при Дy=300 мм).

Пластинчатые теплообменники набираются из отдельных пластин, площадь поверхности нагрева которых, как правило, не превышает 1 м2. Это обстоятельство в сочетании с оптимально выбранным типом пластины позволяет точно без лишнего запаса выбрать теплопередающую поверхность теплообменника. По своим техническим характеристикам теплообменники «Теплотекс» являются разборными и одноходовыми; материал пластины — сталь ALSL 316; толщина пластины — 0,5—0,6 мм; материал прокладки — резина EPDM; максимальная рабочая температура теплоносителя — 150 °С; рабочее давление — 1—2,5 МПа; расходы воды в зависимости от типа теплообменника — от 2 до 100 кг/с; площадь поверхности — от 1,5 до 373 м2 (табл. 7).

Таблица 7. Типоразмерный ряд пластинчатых теплообменников «Теплотекс» (ГУП «МОСТЕПЛОЭНЕРГО»)

| Параметр | Тип теплообменника | ||||||

| U-2 | TR1 | Н17 | N35 | R55 | А055 | А085 | |

| Максимальный расход воды, кг/с | 1,83 | 5,56 | 22,22 | 30,56 | 52,78 | 102,78 | 102,78 |

| Диаметр штуцеров, мм | 20 | 35 | 65 | 80 | 100 | 150 | 150 |

| Площадь поверхности пластины, м2 | 0,018 | 0,061 | 0,17 | 0,35 | 0,55 | 0,55 | 0,852 |

| Максимальная площадь поверхности теплообменника, м2 | 1,13 | 7,2 | 40,50 | 174,30 | 521,40 | 240,90 | 373,20 |

В табл. 8 приведены характеристики разборных пластинчатых теплообменников производства ЗАО «ВВТ» для данных, приведенных ниже:

Рабочее давление, МПа . . . . . . . 1,0/1,6/2,5

Рабочая температура, °С . . . . . . 30/150

Материалы пластин . . . . . . . . . . AISI 304, AISI 316

Материалы:

прокладок . . . . . . . . . . . . . . . . . NBR, EPDM, VITON

среды . . . . . . . . . . . . . . . . . . . . . вода, пар, этиленгликоль, масла, нефть, кислоты, пищевые продукты, фреоны

Таблица 8. Характеристики пластинчатых теплообменников ЗАО «ВВТ»

| Тип | Площадь одной пластины, м2 | Ду, мм | Площадь теплообмена, м2 | Расход максимальный, м3/ч |

| НН № 04 | 0,04 | 32 | 5,2 | 15 |

| НН № 08 | 0,08 | 32 | 10,5 | 15 |

| НН №07 | 0,07 | 50 | 6,2 | 40 |

| НН №14 | 0,15 | 50 | 10,9 | 40 |

| НН № 20 | 0,2 | 50 | 14,6 | 40 |

| НН №21/22 | 0,21 | 100 | 140 | 160 |

| НН № 47 | 0,47 | 100 | 315 | 160 |

| НН №41 | 0,41 | 150 | 275 | 350 |

| НН № 62 | 0,62 | 150 | 415 | 350 |

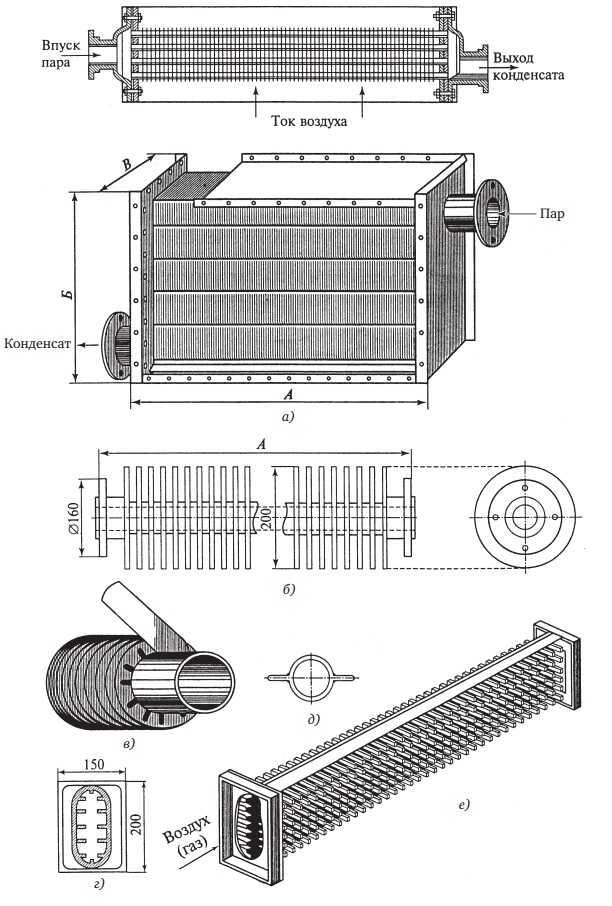

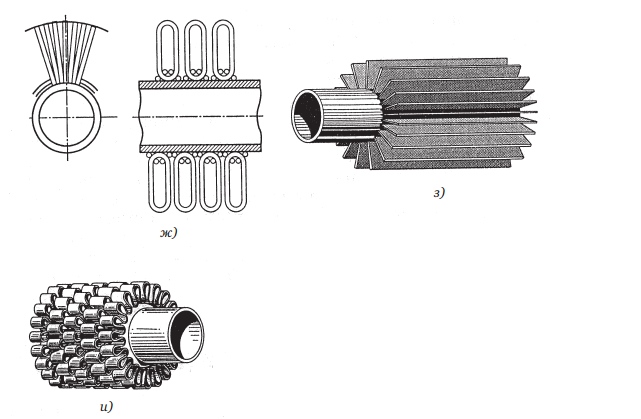

Рис. 9. Ребристые теплообменники:

а — пластинчатый; б — чугунная труба с круглыми ребрами; в — трубка со спиральным оребрением; г — чугунная труба с внутренним оребрением; д — плавниковое оребрение трубок; е — чугунная труба с двухсторонним игольчатым оребрением; ж — проволочное (биспиральное) оребрение трубок; з — продольное оребрение трубок; и — многоребристая трубка

Ребристые теплообменники

Ребристые теплообменники применяются в тех случаях, когда коэффициент теплоотдачи для одного из теплоносителей значительно ниже, чем для второго. Поверхность теплообмена со стороны теплоносителя с низким значением, увеличивают по сравнению с поверхностью теплообмена со стороны другого теплоносителя. В таких аппаратах поверхность теплообмена имеет на одной стороне ребра различной формы. Как видно из рис. 9 ребристые теплообменники изготовляют самых различных конструкций. При этом ребра выполняют поперечными, продольными, в виде игл, спиралей, из витой проволоки и т. д.