Ремонт инверторных сварочных источников

Общая методика осмотра и ремонта инверторных сварочных источников

Перед ремонтом инверторного сварочного источника

Не смотря на большое конструктивное разнообразие среди инверторных сварочных источников, при ремонте к ним можно применить определенный подход, который 80% случаев обеспечит обнаружение и устранение неисправности даже при отсутствии какой-то технической документации.

Внимание. Полное обслуживание и ремонт сварочных источников должно производиться только опытным и квалифицированным персоналом.

Зачастую сварочный аппарат в ремонт сдают люди, которые в той или иной мере являются свидетелями его гибели. Не пожалейте времени и разузнайте все обстоятельства, в результате которых сварочный аппарат вышел из строя.

Обычно подобные расспросы не вызывают особых затруднений, т. к. его хозяева сами горят желанием предоставить такую свидетельскую информацию ремонтнику. Не смотря на обычно непрофессиональное толкование причин и процесса повреждения аппарата, полученная информация может помочь в выявлении и локализации истинных причин повреждения сварочного аппарата.

Очистка сварочного источника

Внимание. Перед тем как снимать защитный кожух сварочного источника, убедитесь, что источник не подключен к электрической сети.

Обычно внутри сварочного источника, бывшего в эксплуатации, присутствует различный мусор и пыль. Поэтому после снятия защитного кожуха нужно произвести чистку сварочного источника. Чистка производится при помощи струи осушенного сжатого воздуха.

Cовет. Особенно тщательно очистите узлы силового блока находящиеся под высоким напряжением. Наличие грязи в этих узлах может привести к нарушению изоляции и электрическому пробою между цепями, находящимися под различными потенциалами.

Чистку узлов и плат управления, содержащих более мелкие компоненты, нужно производить с большой осторожностью, при меньшем давлении воздуха. Это предотвратит случайные механические повреждения этих узлов.

С особой осторожностью нужно осуществлять чистку вентиляторов охлаждения. Если вентилятор имеет поврежденные лопасти, то его необходимо заменить.

Осмотр сварочного источника

Далее стоит произвести внешний осмотр узлов, проводов и разъемных соединений источника. Удостоверьтесь, что кабеля, провода, разъемы, платы и электронные компоненты не имеют никаких механических деформаций, повреждений и подгораний. Все разъемные соединений должны быть собранными.

После устранения внешних повреждений, вооружившись мультиметром, внимательно осмотрим и «прозвоним» все силовые цепи сварочного источника, двигаясь по цепочки, начиная с сетевой розетки и соединительного кабеля.

Примечание.Перед проверкой, каждый проверяемый компонент необходимо отключить от общей схемы, чтобы избежать ее шунтирующего действия.

Мультиметр необходимо перевести в режим «прозвонки», установив переключатель пределов измерения мультиметра на символ диода и звукового сигнала (рис. 33).

Рис. 33. Переключение мультиметра в режим «прозвонки»

Убедимся в том, что розетка и кабель не имеют механических повреждений, замыканий, а также нормально «прозваниваются» до сетевого выключателя. Осматриваем на предмет отсутствия повреждений сетевой выключатель и проверяем его электрическую функциональность. В случае неисправности сетевой выключатель необходимо заменить.

Закончив с выключателем, проверяем зарядный резистор и контакты реле, шунтирующее этот резистор. Сопротивление зарядного резистора должно соответствовать его номиналу, указанному на корпусе, а контакты реле должны находиться в разомкнутом состоянии.

Cовет. Если контакты реле залипли, то не стоит заниматься их ремонтом. В этом случае реле следует просто заменить.

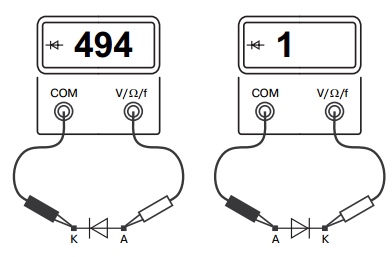

Проверка электронных компонентов

После зарядной цепочки, переходим к выпрямительному диодному мосту. Проверка диодов обычно особых проблем не вызывает. Все знают, что исправный диод в прямом направлении проводит, а в обратном — не проводит электрический ток. Прямым считается направление, когда к катоду диода приложен минус (–), а к аноду плюс (+) испытательного напряжения. В режиме «прозвонки» мультиметра минус обычно находится на его клемме «COM», а плюс на клемме «V/Ω/f» (рис. 34). В зависимости от типа и мощности диода, в прямом направлении на диоде падает напряжение 0,1–0,3 В для диодов Шоттки и 0,3–0,7 В для кремниевых диодов.

Рис. 34. Проверка полупроводниковых диодов

Примечание. Меньшие значения падающего напряжения соответствуют более мощным и низковольтным диодам, а большие значение — более высоковольтным и менее мощным.

В обратном направлении диод ток не пропускает и ведет себя, как оборванная цепь.

После выпрямительного моста следуют электролитические конденсаторы сглаживающего фильтра. Конденсаторы не должны иметь внешних механических повреждений и соединительных контактов. Корпуса конденсаторов должны иметь нормальную цилиндрическую форму. Вздутие корпуса конденсатора, говорит о его неисправности. Электролитические конденсаторы, имеющие перечисленные дефекты, необходимо заменить на аналогичные.

Конденсатор сглаживающего фильтра инверторного источника имеет значительную емкость, которая обычно находится в пределах 470– 2000 мкФ. Даже если ваш прибор и позволяет измерять электрическую емкость, то скорей всего, не такую большую.

Примечание. Однако нам не требуется точного измерения этой емкости. Достаточно убедиться в том, что конденсаторы не оборваны и обладают некоторой емкостью.

Как ни странно, внутренние обрывы сглаживающего конденсатора не являются редкостью. Это происходит достаточно часто при обрыве зарядного резистора. К примеру, на источниках ВДУЧ-160 в качестве зарядного используется проволочный резистор, который обрывается после пребывания сварочного источника на небольшом морозе. В результате, после нескольких включений без предварительной зарядки, конденсаторы сглаживающего фильтра приходили в негодность.

Перед проверкой конденсатора необходимо убедится в том, что он полностью разряжен. Для этого, на 10–20 с необходимо закоротить выводы конденсатора с помощью резистора МЛТ-2, или аналогичным, сопротивлением 100 Ом.

Для проверки функциональности конденсатора достаточно с помощью мультиметра перезарядить его в обоих направлениях. Для этого, с помощью мультиметра, находящегося в режиме проверки диодов, необходимо «прозвонить» конденсатор сначала в прямом направлении, а затем в обратном. Если конденсатор исправен, то при этом мы будем наблюдать процесс его перезарядки длительностью в несколько секунд.

Перезарядка проявляется в плавном изменении на нем величины и полярности напряжения, при каждом изменении направления зарядки. Оборванный конденсатор ни как не реагирует на смену полярности подключения к мультиметру.

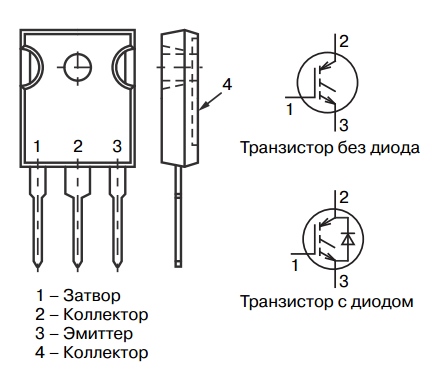

При внешнем осмотре транзисторов преобразователя, необходимо убедиться в том, что они не имеют дефектов корпуса и выводов. Обычно в преобразователях современных инверторных сварочных источников используются MOSFET или IGBT транзисторы. Транзисторы MOSFET имеют внутренний паразитный диод подложки, подключенный катодом к стоку транзистора, а анодом — к истоку. Соответственно, этот диод прекрасно «прозванивается» между стоком и истоком транзистора. Однако исправность этого диода не гарантирует того, что транзистор также исправен. Например, у транзисторов MOSFET с пробитым затвором паразитные диоды обычно нормально «прозваниваются». Поэтому, чтобы гарантировать исправность транзисторов, их необходимо проверить, предварительно выпаяв из схемы.

В отличие от диодов и конденсаторов, MOSFET и IGBT транзисторы преобразователя требуют более сложного алгоритма проверки. Рассмотрим, для примера, алгоритм проверки IGBT транзистора, который во много справедлив и для MOSFET. Перед тем, как приступить к проверке транзистора, необходимо воспользоваться справочником, чтобы определить его расположение выводов. Для примера, на рис. 35 приведено типичное расположение выводов IGBT, расположенного в корпусе TO-247AC.

Рис. 35. Расположение выводов IGBT в корпусе TO-247AC

Порядок проверки IGBT и MOSFET такой.

Шаг 1. Необходимо убедится в отсутствии коротких замыканий между затвором и эмиттером IGBT (затвором и истоком MOSFET), прозвонив сопротивления между соответствующими выводами в обоих направлениях.

Шаг 2. Необходимо убедится в отсутствии коротких замыканий между коллектором и эмиттером IGBT (истоком и стоком MOSFET), прозвонив сопротивления между соответствующими выводами в обоих направлениях. Перед этим необходимо перемычкой закоротить выводы затвора и эмиттера транзистора. Но лучше будет не закорачивать затвор и эмиттер транзистора, а просто зарядить входную емкость затвор-эмиттер отрицательным напряжением. Для этого кратковременно и одновременно прикасаемся щупом «COM» мультиметра к затвору, а щупом «V/Ω/f» к эмиттеру.

Примечание. Некоторые IGBT транзисторы, как и MOSFET, имеют встроенный встречно-параллельный диод, подключенный катодом к коллектору транзистора, а анодом к эмиттеру (рис. 35 ). Если транзистор имеет такой диод, то последний должен соответствующим образом прозвониться между эмиттером и коллектором транзистора.

Шаг 3. Теперь убедимся в функциональности транзистора. Для этого необходимо зарядить входную емкость затвор-эмиттер положительным напряжением. Для этого кратковременно и одновременно прикасаемся щупом «V/Ω/f» мультиметра к затвору, а щупом «COM» к эмиттеру. После этого проверяем состояние перехода коллектор-эмиттер транзистора, подключив щуп «V/Ω/f» мультиметра к коллектору, а щуп «COM» к эмиттеру. На переходе коллектор-эмиттер должно падать небольшое напряжение величиной 0,5–1,5 В.

Примечание. Меньшее значение напряжения соответствует низковольтным транзисторам, а большее высоковольтным.

Величина падения напряжения должна быть стабильной, по крайней мере, в течение нескольких секунд, что говорит об отсутствии утечки входной емкости транзистора.

Иногда напряжения мультиметра может не хватить для того чтобы полностью открыть IGBT транзистор (характерно для высоковольтных IGBT). В этом случае входную емкость транзистора можно зарядить от источника постоянного напряжения величиной 9–15 В. Зарядку лучше производить через резистор величиной 1–2 кОм.

Проверенные и исправные транзисторы необходимо установить на место. Предварительно место установки очищается от следов старой теплопроводной пасты при помощи растворителя. Затем наносится слой свежей теплопроводной пасты и транзистор, при помощи штатных средств, прижимается к охладителю.

Испытание сварочного источника

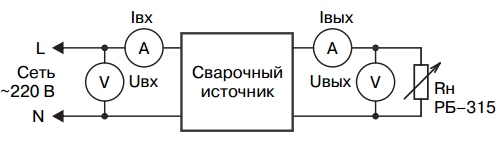

Чтобы убедиться в том, что сварочный источник соответствует техническим условиям, определенным производителем, необходимо произвести его испытание при работе на нагрузку. Обычно при испытаниях, в качестве такой нагрузки, используют сварочный балластный реостат типа РБ-315 или подобный.

Для производства испытаний необходимо собрать соответствующую схему (рис. 36).

Перед включением сварочного источника все рычажки балластного реостата необходимо перевести в нижнее положение, чтобы обеспечить режим холостого хода. После включения сварочного источника необходимо измерить его выходное напряжение холостого хода на клеммах балластного реостата. Значение этого напряжения должно быть в пределах, гарантируемых производителем.

Рис. 36. Схема испытания сварочного источника

С помощью задатчика тока установим минимальный сварочный ток. С помощью рычажков балластного реостата установим выходное напряжение сварочного источника, соответствующее значению, найденному по формуле:

Uмин = 20 + 0,04·Iмин.

При этом выходной ток источника должен соответствовать заданному. В противном случае произвести его подстройку соответствующими органами подстройки, установленными на плате управления БУ сварочного источника.

Далее с помощью задатчика тока установим максимальный сварочный ток. С помощью рычажков балластного реостата установим выходное напряжение сварочного источника соответствующее значению, найденному по формуле:

Uмах = 20 + 0,04·Iмах.

При этом выходной ток источника должен соответствовать заданному. В противном случае произвести его подстройку соответствующими органами подстройки, установленными на плате управления БУ сварочного источника.

Ток, потребляемый сварочным источником из сети, при максимальном сварочном токе не должен превышать значения, гарантируемого производителем. Далее следует определить реальную продолжительность нагрузки (ПН) сварочного источника. Для источников ручной дуговой сварки, продолжительность нагрузки определяется относительным временем максимальной нагрузки источника в течение пятиминутного интервала. Следовательно, для проверки ПН сварочного источника его следует грузить максимальным током в течение относительного времени, оговоренного производителем, с последующей работой на холостом ходу до окончания 5-ти минутного интервала. Если в течение 5–10 последовательных циклов полной нагрузки/холостого хода работа источника не прерывалась срабатыванием автоматических защит, то можно считать, что реальный ПН источника не хуже, гарантированного производителем.

Примечание. Зачастую производители, вместо ПН указывают относительный цикл работы (ЦР) источника. Этот параметр равен отношению времени работы источника при максимальной нагрузке к периоду срабатывания защиты от перегрева.

| Сварочные источники COLT. Характеристики, схемы источников COLT |

| Сварочные источники BRIMA. Характеристики, схемы источников BRIMA |

| Инверторные сварочные источники: принцип, работа, элементная база |