Сварочные источники BRIMA. Характеристики, схемы источников BRIMA

Сварочные источники BRIMA

Состав семейства сварочных источников BRIMA

К многочисленному семейству BRIMA относятся сварочные источники: BRIMA ARC-160/200; FoxWeld Мастер-162; GIANT Welder MМА- 160/180/200; Mishel sz st200; MMA 200 Intertool; Nutool NTW160/200INV; SELMA ВД-162; SOLDADORA ARC140/160/200; Sturm AW97I22; XINGyI ZX7-200M; СВАРОГ ARC-120/130/140/160/200; ТСС САИ-200.

Не смотря на то, что эти источники выпускаются различными производителями под различными торговыми марками, они имеют весьма похожие схемные и компоновочные решения. Похоже, что это семейство самое массовое на рынке инверторных сварочных источников.

Выбор источника для рассмотрения

Различия между этими источниками не существенны, поэтому достаточно рассмотреть какой-то один из них, чтобы получить полное представление о семействе. Остановим свой выбор на сварочном источнике BRIMA ARC-160, который получил наибольшее распространение на рынке.

Этот источник выпускается под торговой маркой компании Brima Welding International. Существующие версии этого источника ARC-140, ARC-160, ARC-200, соответственно рассчитанные на максимальный сварочный ток 140, 160 и 200 А.

Технические характеристики BRIMA ARC-160

Эти три версии различаются между собой лишь мощностью и количеством силовых элементов. Рассмотрим сварочный источник BRIMA ARC-160, имеющий следующие технические характеристики:

- напряжение питающей сети, В: 220;

- частота питающей сети, Гц: 50/60;

- потребляемая мощность, кВт: 5,3;

- максимальный входной ток сети, А: 24;

- диапазон сварочного тока, A: 30–160;

- цикл работы (ЦР), %: 60;

- напряжение холостого хода, В: 56;

- потери на холостом ходу, Вт: 40;

- КПД, %: 85;

- коэффициент мощности, cosf: 0,93;

- класс изоляции: F;

- класс защиты: IP23;

- вес, кг: 8;

- размеры (ширина´высота´длинна), мм: 160´290´370;

Состав сварочного источника BRIMA ARC-160 и назначение плат

Конструктивно электрическая схема сварочного источника выполнена на трех платах: плата выпрямителя №1; плата преобразователя; плата выпрямителя №2.

Внимание. Позиционные обозначения, присвоенные в этом описании электронным компонентам, могут отличаться от позиционных обозначений, указанных в оригинальной документации производителей или нанесенных на платах различных версий сварочных источников семейства BRIMA.

На плате выпрямителя №1 находится выпрямитель, преобразующий переменное напряжение сети в постоянное напряжение.

На плате преобразователя расположен мостовой инвертор, преобразующий выпрямленное постоянное напряжение в переменное напряжение частотой 100 кГц. На этой же плате расположен блок управления, блок драйверов и блок питания 24 В.

На плате выпрямителя №2 расположены силовые трансформаторы, выпрямители и дроссели фильтра.

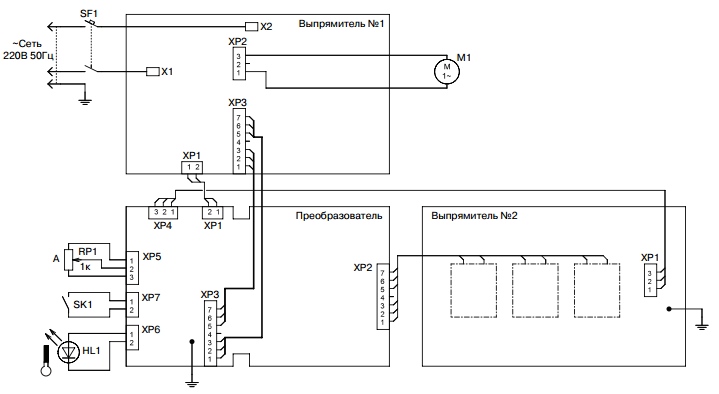

Схема электрических связей между платами источника изображена на рис. 16.

Переменное напряжение сети через штепсельный разъем, гибкий кабель, выключатель SF1 и соединители X1, X2 поступает на плату выпрямителя №1.

Рис. 16. Схема электрических связей между платами сварочного источника

Выпрямитель №1

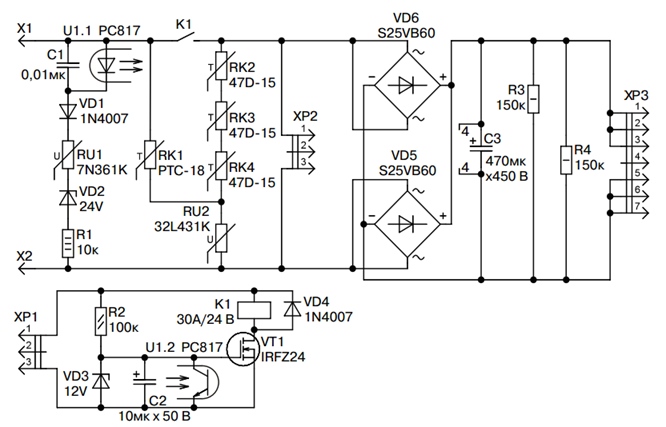

Принципиальная электрическая схема платы выпрямителя №1 изображена на рис. 17.

С соединителей X1, X2 переменное напряжение сети, через цепочку терморезисторов RK1—RK4 поступает на двухполупериодные выпрямители VD5, VD6. Эти выпрямители преобразуют переменное напряжение в пульсирующее постоянное.

Рис. 17. Принципиальная электрическая схема платы выпрямителя №1

Для сглаживания пульсаций выпрямленного напряжения используется конденсатор фильтра С3, состоящий из четырех электролитических конденсаторов, включенных параллельно. Этот конденсатор имеет емкость, достаточную для снижения пульсации выпрямленного напряжения до приемлемого уровня.

Терморезисторы RK2—RK4, имеющие отрицательный температурный коэффициент сопротивления (ТКС), используются для ограничения зарядного тока конденсатора С3 на безопасном уровне.

Примечание. В противном случае, большой зарядный ток может повредить выключатель SF1, выпрямительные мосты VD5, VD6, а также конденсатор С3.

Сразу после включения сварочного источника контакты реле К1 разомкнуты и батарея конденсаторов С3 заряжается через цепочку RK1—RK4. После завершения временя зарядки контакт реле К1 замыкается и шунтирует зарядную цепочку.

Время зарядки конденсатора С3 определяется задержкой срабатывания электронного реле времени, собранного на элементах K1, VT1, VD3, C2, R2. Задержка срабатывания этого реле составляет примерно 0,2 с и определяется временем зарядки конденсатора С2.

Резисторы R3 и R4 служат для разрядки конденсатора С3 после отключения сварочного источника от сети.

Плата выпрямителя №1 оборудована защитой от повышенного напряжения сети. Защита выполнена на элементах RU1, VD2, VD1, U1, R1, C1 и способна предотвратить повреждения источника при не правильном подключении или аварийно высоком сетевом напряжении.

Порог срабатывания защиты от повышенного напряжения составляет примерно 290 В переменного напряжения и определяется напряжением пробоя цепочки, состоящей из варистора RU1 и стабилитрона VD2.

Если напряжение сети превышает указанный порог, то эта цепочка пробивается, и через светодиод оптрона U1.1 начинает протекать ток. Транзистор оптрона U1.2 открывается, и сбрасывает электронное реле времени, разряжая конденсатор С2. При этом контакт реле К1 размыкается, выпрямитель переходит в режим зарядки, когда его входной ток ограничивается зарядной цепочкой RK1—RK4. В результате этого выходной ток сварочного источника резко падает.

При дальнейшем росте напряжения сети включается узел защиты конденсатора фильтра, построенный на позисторе RK1 и варисторе RU2. Порог срабатывания этого узла определяется варистором RU2 и составляет примерно 310 В переменного тока. При превышении этого порога варистор RU2 пробивается, и через него начинает протекать дополнительный ток, сильно разогревающий позистор RK1. В результате этого сопротивления позистора резко возрастает, и выпрямитель отключается от сети.

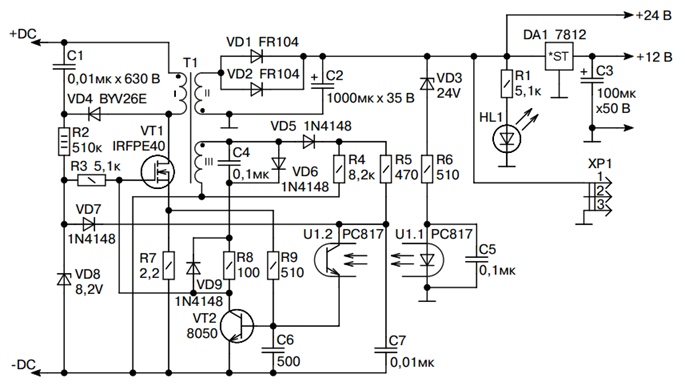

Блок питания 24 В. На рис. 18 изображена схема блока питания 24 В. Этот блок обеспечивает вспомогательные напряжения +24 В и

+12 В, которые необходимы для питания драйвера и платы управления. Блок питания выполнен по схеме однотактного обратноходового преобразователя и питается постоянным напряжением с шин +DC, –DC питания мостового преобразователя.

После включения сварочного источника, конденсатор С7 быстро заряжается по цепи:

+DC ® JP1 ® обмотка I T1 ® VD4 ® R2 ® VD7 ® C7 ® –DC.

Разряд происходит до напряжения +8,2 В, которое ограничивается стабилитроном VD8. Напряжение с VD8 через резистор R3 подается на затвор транзистора VT1.

Транзистор VT1 открывается, и через обмотку I трансформатора T1 начинает протекать линейно нарастающий ток. При этом на обмотке II трансформатора T1 генерируется напряжение с полярностью удерживающей диоды VD1 и VD2 в закрытом состоянии.

Рис. 18. Схема блока питания 24 В

Примечание. Благодаря этому энергия не расходуется в нагрузке, а накапливается в индуктивности обмотки I трансформатора Т1. Накопленная энергия пропорциональна току обмотки.

Открытый транзистор VT1 шунтирует свою цепь запуска, но продолжает удерживаться напряжением, генерируемом на обмотке III Т1. Это напряжение прикладывается между истоком и затвором транзистора VT1 по цепи: исток VT1 ® R7 ® –DC ® обмотка III T1 ® VD6 ® R8 ® затвор VT1.

Ток, протекающий через открытый транзистор VT1 и обмотку I трансформатора T1, контролируется при помощи резистора R7 и порогового узла, собранного на элементах VT2, R8, C6. Как только падение напряжение на резисторе R7 превысит 0,6 В, транзистор VT2 откроется и зашунтирует входную транзистора VT1. В результате этого транзистора VT1 закрывается.

Примечание. После закрытия транзистора VT1 полярность напряжения на обмотках трансформатора T1 изменяется на противоположную.

В результате этого диоды VD1 и VD2 открываются. При этом энергия, накопленная в трансформаторе T1, передается в конденсатор C2 и нагрузку. Конденсатор C2 служит для уменьшения пульсации напряжения на выходе преобразователя.

Время закрытого состояния транзистора VT1 определяется временем перезаряда конденсатора C4 током, поступающим через резистор R3 из цепи запуска. Как только напряжение на затворе VT1 достигнет отпирающего уровня, транзистор откроется VT1, и все повторится в рассмотренном ранее порядке.

Стабилизация выходного напряжения преобразователя осуществляется при помощи узла стабилизации, собранного на элементах VD3, R6, C5, U1. Представим, что в какой-то момент времени нагрузка на выходе преобразователя уменьшилась, и его выходное напряжение начало расти. Как только выходное напряжение превысит 24 В, сопротивление стабилитрона VD3 уменьшится, и через светодиод оптрона U1.1 потечет ток. При этом с конденсатора C7, через транзистор U1.2, в базу транзистора VT2 будет подан ток смещения, который ускорит его открывание. В результате этого уменьшится амплитуда тока в обмотке I трансформатора T1, а, следовательно, и мощность, передаваемая преобразователем на выход. В результате выходное напряжение преобразователя будет снижено до требуемого уровня.

Для получения стабильного напряжения +12 В используется микросхема стабилизатора DA1.

Как только блок питания включается и на входе DA1 появляется напряжение, через резистор R1 загорается светодиод HL1, который сигнализирует о готовности сварочного источника к работе.

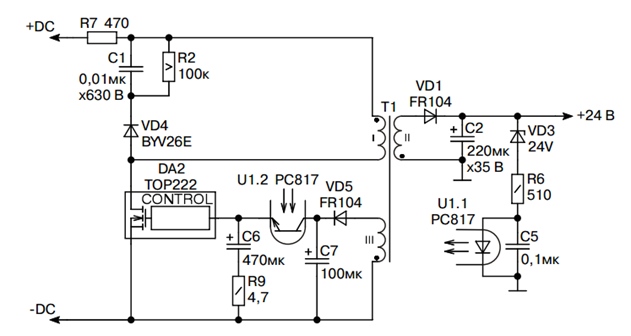

Некоторые сварочные источники снабжены отличным блоком питания, выполненным на микросхеме TOP222. Схема такого блока питания изображена на рис. 19.

Схема этого блока питания соответствует схеме, рекомендуемой в документации по применению, и поэтому в особых пояснениях не нуждается.

Рис. 19. Схема блока питания 24 В, выполненного на микросхеме TOP222

Преобразователь

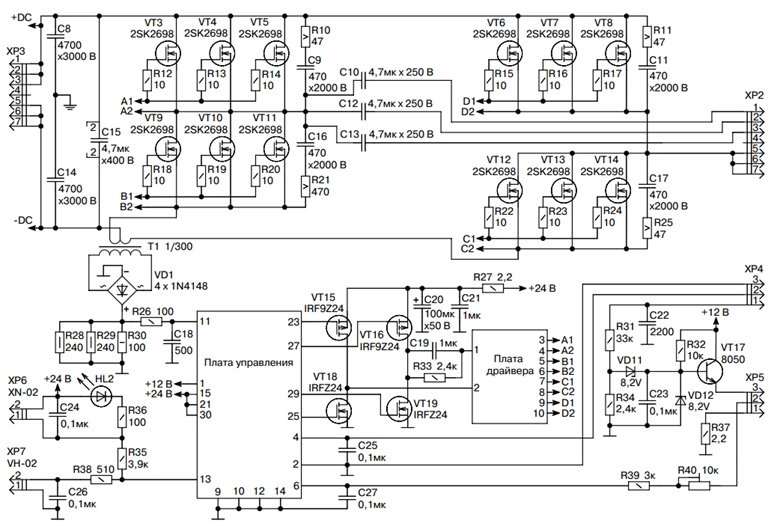

Принципиальная электрическая схема платы преобразователя изображена на рис. 20.

Выпрямленное и сглаженное напряжение с выхода выпрямителя №1 через соединитель XP3 поступает на мостовой двухтактный преобразователь, выполненный на транзисторах VT3—VT14. Он преобразует постоянное напряжение в переменное частотой 100 кГц.

Переменное напряжение с выхода преобразователя, через конденсаторы C10, C12, C13 и соединитель XP2, поступает на плату выпрямителя №2.

Выпрямитель №2

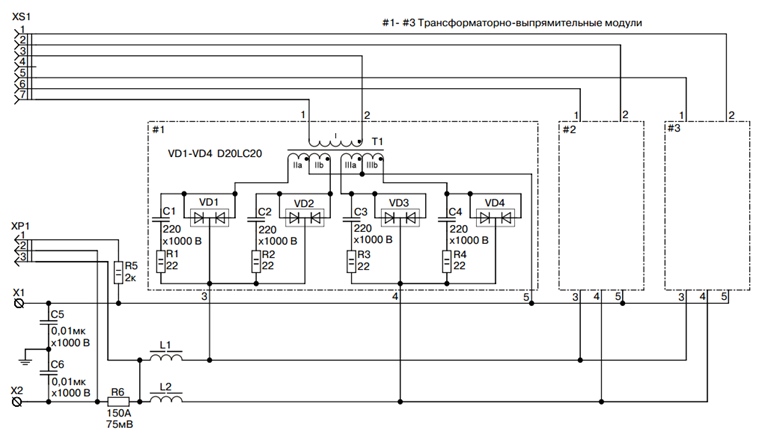

Принципиальная электрическая схема платы выпрямителя №2 изображена на рис. 21.

На плате выпрямителя расположено несколько аналогичных трансформаторно-выпрямительных модулей (ТВМ), соответствующие выходы и входы которых соединены параллельно. Таким образом, за счет совместного использования нескольких относительно слабых ТВМ, удается увеличить их общую мощность. Обычно таких модулей три, но в маломощных версиях источников может использоваться два ТВМ.

Примечание. Так как модули аналогичны, то достаточно рассмотреть устройство и работу одного из них.

Переменное напряжение с платы преобразователя через соединитель XS1 поступает на обмотку I силового высокочастотного трансформатора Т1 ТВМ, который:

- снижает величину переменного напряжения до требуемого уровня;

- служит для осуществления гальванической развязки сварочной цепи от питающей сети.

Трансформатор Т1 имеет две вторичные обмотки (II и III), выполненные с отводом от средней точки. Вторичные обмотки подключаются к двухполупериодным выпрямителям, выполненным на диодах VD1—VD4.

Выходы выпрямителей объединены через дроссели L1 и L2, которые служат для сглаживания пульсации сварочного тока. Демпфирующие цепочки R1C1, R2C2, R3C3, R4C4 включены параллельно диодам выпрямителей и служат для подавления паразитных ВЧ колебаний, возникающих в моменты смены полярности переменного напряжения.

Конденсаторы C5, C6, совместно с индуктивностью дросселей L1, L2, образуют низкочастотный фильтр эффективно подавляющий радиопомехи, проникающие из преобразователя в сварочную цепь.

С помощью шунта R6 формируется сигнал пропорциональный выходному току. При помощи резистора R5 формируется сигнал, пропорциональный выходному напряжению. Эти сигналы, через соединители XP1 и XP4 (рис. 20), поступают на плату преобразователя.

Рис. 20. Принципиальная электрическая схема платы преобразователя

Рис. 21. Принципиальная электрическая схема платы выпрямителя №2

Цепи управления на плате преобразователя. Величина сварочного тока устанавливается при помощи потенциометра RP1 (рис. 16), расположенного на передней панели сварочного источника. К плате преобразователя потенциометр RP1 подключается при помощи соединителя XP5. При вращении ручки потенциометра, напряжение на его движке меняется в диапазоне от 0 до максимума.

Это напряжение, через цепочку R39, R40 поступает на плату управления. Подстроечный резистор R40 служит для установки максимального сварочного тока.

Величина напряжения на верхнем (по схеме) выводе потенциометра RP1 обратно пропорциональна выходному напряжению сварочного источника и определяется при помощи узла Arc Force (Форсирование дуги). Узел собран на элементах VT17, VD11, VD12, C23, R31, R32, R34, R5 (рис. 21). Часть выходного напряжения источника, через делитель R34, R31, R5 (рис. 21) приводится к аноду стабилитрона VD11.

При КЗ на выходе источника выходное напряжение узла определяется напряжением стабилизации VD12 и составляет примерно 7,5 В.

При увеличении выходного напряжения источника потенциал анода VD11 опускается ниже потенциала общего провода, и выходное напряжение узла уменьшается. В общем случае, при изменении выходного напряжения источника от 0 до Uxx, напряжение на выходе узла Arc Force меняется от 7,5 до 5,3 В, соответственно.

В результате выходная вольтамперная характеристика (ВАХ) источника получает наклон, который позволяет в некоторых пределах регулировать выходной ток сварочного источника изменением длины сварочной дуги.

Примечание. Т. е. при необходимости сварщик может увеличить (форсировать) сварочный ток, просто сократив длину дуги. Эта особенность позволяет облегчить начальное зажигание, а также устойчивость горения сварочной дуги.

При удлинении дугового промежутка сварочный ток падает, и дуга быстро гаснет. Это позволяет избежать эффекта трудно разрываемой («резиновой») дуги, характерной для сварочных источников с вертикальной («штыковой») внешней ВАХ.

Выходной ток сварочного источника контролируется при помощи шунта R6 (рис. 21), сигнал с которого заводится непосредственно на плату управления. Конденсатор С25 шунтирует высокочастотные помехи, которые наводятся на измерительные цепи шунта.

Защита преобразователя осуществляется при помощи трансформатора тока (ТТ), имеющего первичную обмотку с отводом от середины. Причем средний вывод обмотки подключен к шине –DC, а крайние выводы — к истокам транзисторов разных стоек мостового преобразователя.

Благодаря такому включению, при помощи одного трансформатора тока можно контролировать сквозные токи в обеих стойках мостового преобразователя. Вторичная обмотка ТТ через мостовой выпрямитель VD18 подключена к шунту R28—R30. На этом шунте формируется сигнал напряжения, пропорциональный току нагрузки. Этот сигнал, через низкочастотный фильтр R26, C18 поступает на плату управления. Благодаря контролю сквозных токов, схема управления имеет возможность ограничить размеры аварии, быстро закрыв исправные транзисторы преобразователя.

В плате управления сигнал установки сварочного тока сравнивается с реальным значением сварочного тока. На основе этого сравнения формируется двухтактный ШИМ сигнал управления мостовым преобразователем. ШИМ сигнал усиливается при помощи усилителя мощности, собранного на транзисторах VT15, VT16, VT18, VT19 и, через цепочку C19, R33, поступает на плату драйвера. На плате драйвера формируются гальванически развязанные сигналы A1—A2, B1—B2, C1—C2, D1—D2, предназначенные для управления транзисторами преобразователя.

Температура транзисторов преобразователя контролируется при помощи термостата SK1 (рис. 16), который через соединитель XP7 и резистор R38 подключается к плате управления. Конденсатор C26 шунтирует высокочастотные помехи, которые наводятся на соединительных проводах термостата.

Светодиод HL1 (рис. 16), расположенный на передней панели сварочного источника, загорается при срабатывании защиты. Этот светодиод подключен к плате преобразователя при помощи соединителя XP6. Светодиод HL2, расположенный на плате преобразователя, дублирует светодиод HL1 (рис. 16).

Плата управления

На плате управления расположены основные цепи устройства управления сварочного источника. Устройство осуществляет управление транзисторами преобразователя, формируя внешнюю падающую вольтамперную характеристику. ВАХ необходима для сварочной технологии MMA. Кроме этого, устройство управления осуществляет защиту основных узлов преобразователя от перегрузки и перегрева. С помощью устройства управления осуществляется плавная установка сварочного тока в диапазоне от минимального до максимального уровня.

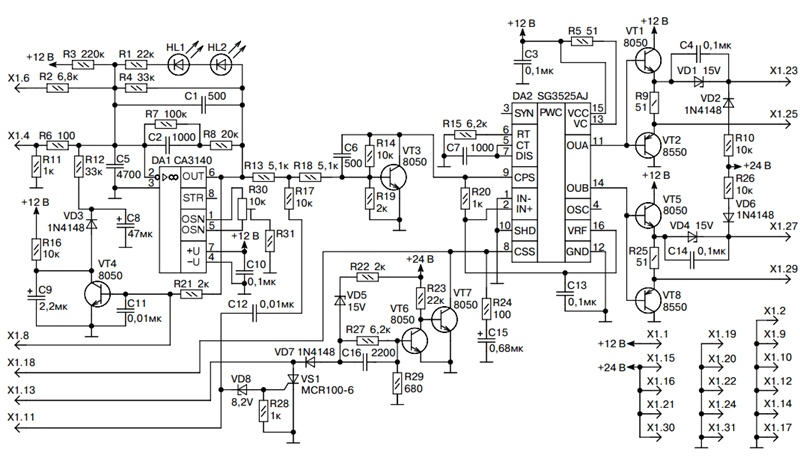

Принципиальная электрическая схема платы управления изображена на рис. 22.

Устройство управления сварочного источника BRIMA ARC-160 построено на базе ШИМ контроллера SG3525AJ. Это микросхема является полным аналогом микросхемы UC3525.

Питание цепей управления осуществляется стабилизированным напряжением +12 В, которое формируется при помощи стабилизатора DA1 (рис. 18).

На операционном усилителе DA1 построен узел сумматора, который суммирует два сигнала:

- сигнал токовой обратной связи, поступающий через соединитель X1.4;

- сигнал установки сварочного тока, который поступает через соединитель X1.6.

По своей сути сумматор является пропорционально-интегральным (ПИ) регулятором, который управляет ШИМ-контроллером DA2 таким образом, чтобы выходной ток сварочного источника соответствовал заданному. Параметры ПИ регулятора определяются элементами обратной связи C1, C2, R4, R7, R8.

Цепочка R1, HL1, HL2 служит для индикации аварии измерительных цепей. Обычно напряжение на выходе сумматора не превышает 4 В, что является признаком нормальной работы. Однако в аварийной ситуации, например, при обрыве шунта R6 (рис. 21), напряжение на выходе сумматора возрастает до максимума, и светодиоды HL1 и HL2 загораются.

На элементах VT4, VD3, R12, R16, R21, C8, C9, C11 собран узел функции Hot Start (Горячий старт), который кратковременно повышает величину сварочного тока над установленным значением в момент начального зажигания дуги.

Пока сварочный источник находится в режиме холостого хода, выходное напряжение сумматора равно 0 В. При этом транзистор VT4 закрыт, а конденсатор C8 экспоненциально заряжается до напряжения 8,7 В.

Одновременно на вход сумматора через резистор R12 поступает ток смещения, который частично компенсирует сигнал, поступающий с измерительного шунта R6 (рис. 21). После начала сварки, благодаря току смещения, сварочный источник формирует повышенное значение сварочного тока.

Напряжение на выходе сумматора возрастает до нормального значения, и в базу транзистора VT4, через резистор R21, поступает ток. Транзистор VT4 открывается и шунтирует цепь заряда конденсатора С8.

Конденсатор С8 разряжается. Одновременно до нуля снижается смещение, вызывающее повышенное значение сварочного тока. После прекращения сварки процесс опять повторяется. Функция горячего старта включается, если процесс сварки прерывается на время большее, чем 1–2 секунды. В противном случае увеличение сварочного тока не производится.

Рис. 22. Принципиальная электрическая схема платы управления

Выходной сигнал сумматора через резистор R13 и узел инвертора, собранный на элементах VT3, R14, R18, R19, C6, подается на вход CPS микросхемы DA2. Эта ИМС на своих выходах OUA и OUB формирует противофазное прямоугольное напряжение с переменным заполнением импульсов или прекращает формирование этих импульсов в аварийной ситуации. Элементы R15, C7 задают частоту ШИМ прямоугольного выходного напряжения, равную 100 кГц.

Прямоугольное напряжение с выходов OUA и OUB поступает на аналогичные друг другу узлы формирователей, собранные на элементах VT1, VT2, VD1, VD2, R9, R10, C4 и VT5, VT8, VD4, VD6, R25, R26, C14.

Эти формирователи используются для управления транзисторами усилителя мощности, расположенного на плате преобразователя (рис. 20) и предназначенного для согласования платы управления и драйвера.

На транзисторах VT6, VT7 и тиристоре VS1 построен узел защиты, выключающий преобразователь сварочного источника в аварийной ситуации. В нормальном режиме транзистор VT6 открыт по цепи:

+24V ® R22 ® VD5 ® R27 ® переход база-эмиттер VT6.

При этом транзистор VT7 закрыт, и ШИМ-контроллер DA2 «мягко» стартует.

Примечание. Время «мягкого» старта (Soft Start) определяется емкостью конденсатора С15.

Если ток в одной из стоек мостового преобразователя в какой-то момент времени превысит 50 А, то через стабилитрон VD8 потечет ток, который откроет тиристор VS1. При этом тиристор VS1, через диод VD7, зашунтирует цепь запуска транзистора VT6. Транзистор VT6 закроется, а транзистор VT7 откроется и заблокирует работу DA2, соединив с общим проводом вывод CSS.

Одновременно, через резистор R24, будет разряжен конденсатор С15. В результате этого работа мостового преобразователя будет остановлена, и на передней панели сварочного источника загорится светодиод HL1

«Термозащита» (рис. 16).

Для сброса защиты необходимо кратковременно отключить сварочный источник от сети при помощи выключателя SF1 (рис. 16). В этом случае тиристор VS1 закроется, и узел защиты вернется в свое нормальное состояние.

Цепочка C12, R17 позволяет заводить сигнал с выхода токовой защиты на вход узла инвертора. Эта цепочка позволяет непосредственно воздействовать на ШИМ-контроллер и уменьшать заполнение управляющих импульсов при резком нарастании тока преобразователя. Подобная ситуация может случиться при одностороннем насыщении сердечника силового трансформатора в блоке выпрямителя №2.

Если температура транзисторов преобразователя превысит максимально допустимое значение, то сработает термостат SK1 (рис. 16). Его контакты замкнуться и через цепочку R38 (рис. 20), VD7 зашунтируют цепь запуска транзистора VT6. В результате этого транзистор VT6 закроется, а транзистор VT7 откроется и заблокирует работу ШИМконтроллера.

При этом преобразователь сварочного источника будет выключен, а на передней панели загорится светодиод HL1 «Термозащита» (рис. 16). В отличие от токовой защиты, для сброса температурной защиты не требуется отключения сварочного источника от сети. Работа преобразователя будет восстановлена после нормализации температуры транзисторов.

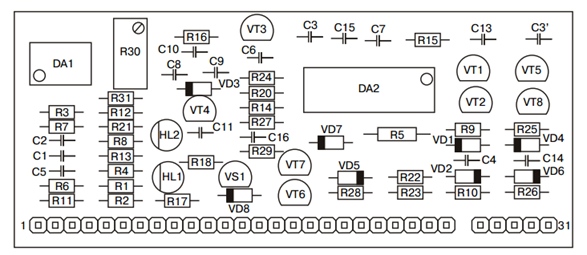

Расположение элементов на плате управления изображено на рис. 23.

Рис. 23. Расположение элементов на плате управления

Плата драйверов

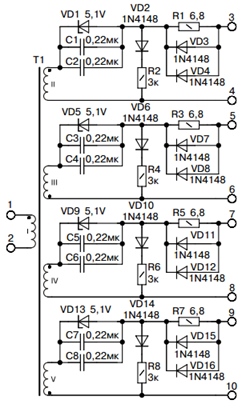

Принципиальная электрическая схема платы драйверов изображена на рис. 24.

Рис. 24. Принципиальная электрическая схема платы драйверов

На плате драйверов расположен трансформатор гальванической развязки (ТГР), который имеет одну первичную (I) и четыре вторичные (II, III, IV, V) обмотки, которые гальванически развязаны между собой.

К каждой вторичной обмотке подключен формирователь управляющего напряжения. Все формирователи имеют аналогичное схемное решение и поэтому достаточно рассмотреть только один из них. Для примера рассмотрим преобразователь, собранный на элементах VD1—VD4, C1, C2, R1, R2.

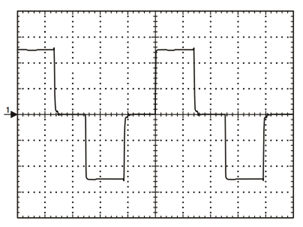

При помощи усилителя мощности на обмотках ТГР формируются напряжение управления, форма которого изображена на рис. 25 (режим измерения: коэффициент канала 5 В/дел. и коэффициент развертки 2 мкс/дел).

Рис. 25. Форма напряжения на вторичной обмотке ТГР

Допустим, в какой-то момент времени, на обмотке II присутствует импульс напряжение приложенный плюсом к началу этой обмотке. В этом случае это напряжение через стабилитрон VD1 и резистор R1 проникает на затвор транзистора преобразователя, и транзистор открывается. Одновременно с этим конденсаторы C1 и C2 заряжаются до напряжения стабилизации стабилитрона VD1 (5,1 B).

При этом напряжение на конденсаторах вычитается из напряжения на вторичной обмотке ТГР. В результате к затворам транзисторов преобразователя прикладывается отпирающее напряжение, амплитуда которого не превышает 7,5 В.

Внимание. При замене транзисторов преобразователя альтернативными типами транзисторов необходимо учитывать, что к затворам транзисторов прикладывается относительно небольшое отпирающее напряжение величиной 7,5 В. Поэтому альтернативные транзисторы должны гарантированно отпираться таким напряжением.

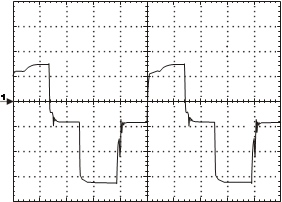

Рис. 26. Форма напряжения на выходе канала драйвера

Так как входные цепи MOSFET транзисторов потребляют основной ток только в момент включения или выключения, то для создания гарантированного тока зарядки конденсаторов C1 и C2 используется цепочка VD2, R2.

Конденсаторы C1 и C2 используются для создания в паузе между импульсами управления, когда напряжение на обмотке II ТГР равно 0 В, запирающего отрицательного напряжения величиной –5 В на затворе транзистора. Диоды VD3, VD4 позволяют ускоренно закрыть транзистор. На рис. 26 изображена форма управляющего напряжения на выходе драйвера (режим измерения: коэффициент канала 5 В/дел. и коэффициент развертки 2 мкс/дел).