Cварочные источники классические: устройство, эксплуатация и ремонт

1. Классификация сварочных источников

Основные типы

Сварочные источники отличаются большим разнообразием и различаются родом тока, конструкцией и внутренней структурой, внешними вольтамперными характеристиками.

По роду тока различаются сварочные источники переменного тока, постоянного тока и импульсного тока.

Конструктивно сварочные источники можно разделить на электромашинные преобразователи и сварочные агрегаты, трансформаторные источники, выпрямители, электронные регуляторы (чопперы), а также инверторные источники.

Электромашинный преобразователь и сварочный агрегат содержат в своем составе сварочный генератор, который преобразует механическую энергию вращения в сварочный ток. В качестве источника механической энергии вращения в преобразователях используется электрический двигатель переменного или постоянного тока. В сварочных агрегатах для этой же цели обычно используется двигатель внутреннего сгорания.

Основой трансформаторного источника является специальный сварочный трансформатор, который понижает напряжение сети, формирует внешнюю вольт-амперную характеристику и осуществляет гальваническую развязку сварочных цепей от сети. Источники этого типа формируют переменный сварочный ток.

Для получения постоянного сварочного тока к трансформаторному источнику подключается выпрямитель, который может быть управляемым и не управляемым. Зачастую функции регулировки сварочного тока и формирования вольтамперной характеристики возлагаются на управляемый выпрямитель. В этом случае трансформатор обеспечивает функцию понижения напряжения сети и гальваническую развязку сварочной цепи. Иногда разделение функций в сварочных источниках достигает еще большей степени.

Пример. В многопостовых сварочных источниках для питания нескольких сварочных постов используется один мощный сварочный трансформатор с выпрямителем.

Взаимная развязка сварочных постов и регулировка сварочного тока возлагается на балластные реостаты. В последнее время для этих целей все чаще используют электронные регуляторы чопперы (англ. Chopper), которые обеспечивают большую эффективность и качество сварки.

Наиболее перспективным является новый тип сварочных источников, которые успешно развиваются в последние 20–30 лет. Речь идет об инверторных сварочных источниках, которым посвящается следующая большая глава справочника.

Примечание. Инверторные источники структурно очень похожи на трансформаторные источники с выпрямителем. Однако трансформаторы этих источников работают на повышенной частоте, которая получается при помощи специальных преобразователей — инверторов.

Свойства сварочного источника определяются его внешней вольтамперной характеристикой.

Определение. Внешняя вольтамперная характеристика (ВАХ) источника — это функциональная зависимость, показывающая зависимость выходного напряжения источника от тока.

Для снятия внешней характеристики источника необходимо последовательно нагружать сварочный источник машину статической нагрузкой различной величины и регистрировать выходные ток и напряжение, соответствующие этой нагрузке. По полученным результатам строится графическая зависимость. В общем случае нагрузочная характеристика имеет нелинейный характер, зависящий от величины нагрузки источника.

Обычно внешние характеристики источников питания бывают четырех видов: круто падающая, полого падающая, жесткая и возрастающая. Кроме этого различают статическую и динамическую внешнюю характеристику источника.

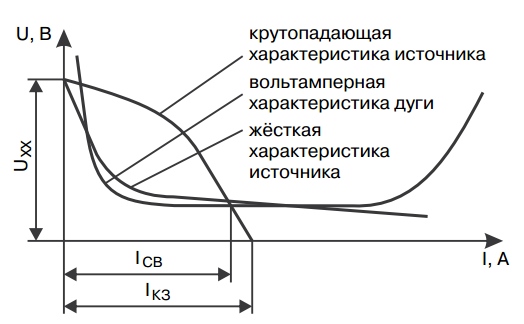

В установившемся режиме процесс горения дуги определяется статическими характеристиками сварочного источника и сварочной дуги (рис. 1).

Рис. 1. Семейство вольтамперных характеристик

При ручной дуговой сварке процесс протекает на токах, соответствующих горизонтальному участку вольтамперной характеристики сварочной дуги. Из-за невозможности стабилизации длины дуги, горизонтальный участок вольтамперной характеристики дуги смещается относительно своего среднего значения.

Для обеспечения высокого качества сварных соединений

при этом способе сварки необходимо соблюдать следующие условия:

- изменения сварочного тока должны быть минимальными;

- сила тока короткого замыкания не должна превышать удвоенное значение сварочного тока. В этом случае создаются благоприятные условия переноса металла с электрода в сварочную ванну, а также сварочный ток незначительно меняется при естественном изменении длины дуги. Описанным требованиям в полной мере отвечает крутопадающая характеристика сварочного источника.

Для регулировки сварочного тока, источник должен иметь задатчик тока. При этом напряжение дуги зависит от ее длины и газового состава.

При полуавтоматической сварке в среде защитного газа на больших плотностях тока, соответствующих началу восходящего участка вольтамперной характеристики дуги, для обеспечения саморегулирования сварочного процесса, внешняя характеристика сварочного источника должна быть жесткой и даже возрастающей (при сварке тонкой проволокой).

Единая система обозначения

и классификация сварочных источников

В промышленности существует единая система обозначений, распространяемая и на сварочные источники. Например, согласно этой системе, название сварочного источника ТДФЖ-1002 У3 будет расшифровано следующим образом:

Т — тип источника (трансформатор); Д — вид сварки (дуговая);

Ф — способ сварки (под флюсом);

Ж — тип внешней характеристики (жесткая); 10 — номинальный ток в сотнях А (на 1000 А); 02 — регистрационный номер разработки;

У — климатическое исполнение (для стран с умеренным климатом);

3 — категория размещения (для работы в помещениях).

Таким образом, источники классифицируются:

- по типу (первая буква в обозначении): трансформатор (Т), генератор (Г), преобразователь (П), агрегат (А), выпрямитель (В), специализированный источник — установка (У);

- по виду сварки (вторая буква): для дуговой (Д), для плазменной (П) сварки;

- по способу сварки: в защитных газах (Г), под флюсом (Ф), универсальный (У), покрытыми электродами (без обозначения);

- по виду внешней характеристики: жесткая (Ж), падающая (П);

- по количеству обслуживаемых постов: многопостовой (М), однопостовой (без обозначения);

- по величине номинального тока: одна или две первые цифры означают округленную величину тока в десятках или сотнях ампер;

- по климатическому исполнению (последняя буква): для стран с холодным (ХЛ), умеренным (У) или тропическим (Т) климатом;

- по категории размещения (последняя цифра): для работы на открытом воздухе (1), под навесом (2), в не отапливаемом помещении (3), в отапливаемом помещении (4).

2. Классические сварочные источники для ручной сварки переменным током

Основные требования к классическому сварочному источнику

Популярность классических трансформаторных источников тока объясняется тем, что, с одной стороны, существуют технологии сварки, как, например, TIG сварка алюминия, которые производятся только на переменном токе. С другой стороны, конструкция источников переменного тока постоянно совершенствуется.

Что касается технологии ручной сварки штучными электродами (ММА), то здесь тоже доля использования переменного тока достаточно высока, особенно в частном секторе. Это объясняется простотой, дешевизной и надежностью трансформаторных сварочных источников переменного тока.

Примечание. TIG — Tungsten Inert Gas (ручная сварка неплавящимся вольфрамовым электродом в среде инертного газа). Иногда встречается обозначение GTA — Gas Tungsten Arc. В немецкоязычной литературе используют сокращение WIG — Wolfram Inert Gas.

MMA — Manual Metal Arc (ручная дуговая сварка штучными (покрытыми) электродами). В советской технической литературе обычно использовалось сокращение РДС (ручная дуговая сварка).

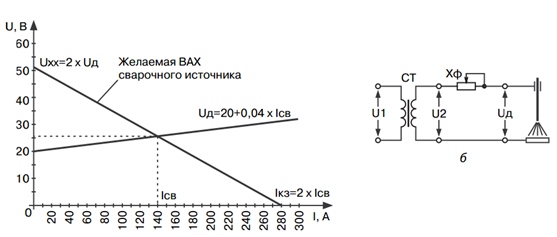

При ручной сварке (в диапазоне токов от 60 до 300 А) дуга имеет жесткую статическую вольтамперную характеристику. Напряжение дуги в вольтах можно приблизительно найти по формуле

Uд = 20 + Iсв· 0,04,

где Iсв — сварочный ток.

На практике (из-за колебаний газового состава и длины дуги) напряжение дуги может изменяться в большую или меньшую сторону, относительно рассчитанного значения.

Для обеспечения высокого качества сварки сварочный источник должен удовлетворять трем основным требованиям.

Во-первых, при изменении длины дуги, изменения сварочного тока должны быть минимальными. Выполнение этого требования особенно актуально при ручной сварке, когда необходимая длина дуги поддерживается сварщиком вручную.

Во-вторых, напряжение холостого хода сварочного источника должно в 1,8–2,5 раз превышать напряжение дуги. Выполнение второго требования гарантирует устойчивое начальное и повторное зажигание дуги переменного тока.

В-третьих, ток короткого замыкания сварочного источника не должен превышать удвоенного значения сварочного тока.

Примечание. В процессе сварке металл с расплавленного кончика электрода переносится в сварочную ванну. В переносе металла, кроме силы тяжести и газового дутья, большую роль играет эффект сжатия (пинчэффект), который обусловлен магнитным полем, возбуждаемым сварочным током.

Благодаря этому эффекту расплавленный металл электрода разрывается на отдельные капли, которые с ускорением вводятся в сварочную ванну. При этом часть металла в виде брызг выбрасывается из зоны сварка, что ухудшает прочность и внешний вид сварочного шва. Выполнение третьего из вышеперечисленных требований гарантирует уровень разбрызгивания металла на некотором допустимом уровне.

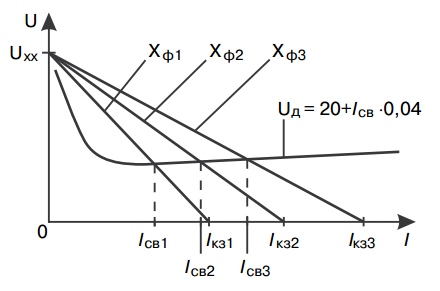

На рис. 2 изображен возможный вид внешней вольтамперной характеристикой (ВАХ) источника, удовлетворяющей поставленным условиям.

Рис. 2. ВАХ сварочного источника: а — желаемый вариант; б — схема формирования

Подобная ВАХ называется крутопадающей. Она может быть получена включением, последовательно с вторичной обмоткой сварочного трансформатора, активного или реактивного сопротивления Хф (рис. 3).

В этом случае напряжение холостого хода Uxx сварочного источника равно напряжению на вторичной обмотке сварочного трансформатора, а ток короткого замыкания можно найти по формуле Iкз= Uxx/Xф.

С помощью изменения величины Хф можно изменять ток короткого замыкания Iкз, а, следовательно, и сварочный ток Iсв(рис. 3).

Рис. 3. Регулировка сварочного тока

Основные типы сварочных трансформаторов

Основным элементом классического сварочного источника переменного тока является специализированный сварочный трансформатор. Познакомимся с конструктивными особенностями этих трансформаторов.

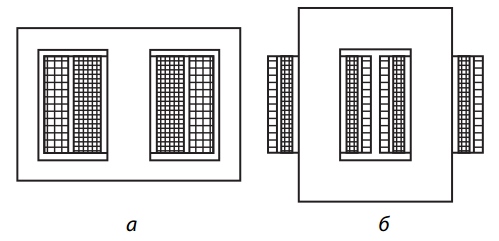

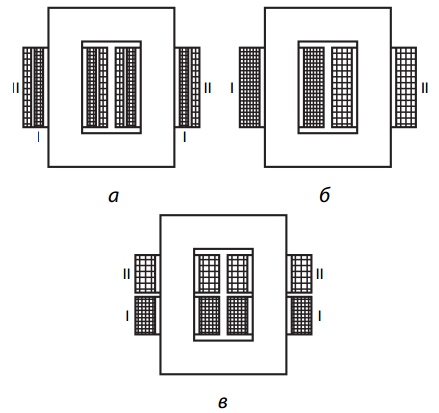

Рис. 4. Типы магнитных сердечников: а — броневого типа; б — стержневого типа

По характеру устройства магнитного сердечника различают трансформаторы броневого (рис. 4, а) и стержневого (рис. 4, б) типов. Для уменьшения потерь на вихревые токи, сердечник трансформатора набирается из листовой трансформаторной стали толщиной 0,27–0,5 мм.

Трансформаторы стержневого типа, по сравнению с трансформаторами броневого типа, имеют более высокий КПД и допускают большие плотности токов в обмотках. Поэтому сварочные трансформаторы обычно, за редким исключением, бывают стержневого типа.

По характеру устройства обмо ток различают трансформаторы с цилиндрическими (рис. 5, а), раз несенными (рис. 5, б) и дисковыми (рис. 5, в) обмотками.

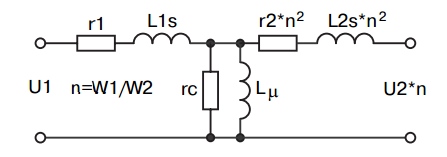

Для рассмотрения особенностей трансформатора, того или иного типа, удобно использовать схему замещения трансформатора, представленную на рис. 6.

Примечание.В данном случае все параметры трансформатора приведены к его первичной обмотке. Поэтому в схеме замещения отсутствует идеальный трансформатор, необходимый для имитации коэффициента трансформации.

Индуктивность рассеяния Ls обмотки вызывается наличием у нее собственного магнитного потока Фs не сцепляемого с другой обмоткой. Чем дальше удалены друг от друга обмотки трансформатора, тем, соответственно, больше величины Фs и Ls.

Рис. 5. Типы обмоток трансформаторов: а — цилиндрические; б — разнесенные; в — дисковые

Рис. 6. Схема замещения трансформатора: U1, U2 — напряжение на первичной и вторичной обмотках трансформатора; r1, r2 — омическое сопротивление первичной и вторичной обмоток трансформатора; L1s, L2s — индуктивность рассеяния первичной и вторичной обмоток трансформатора; Lµ — индуктивность намагничивания трансформатора; rc — сопротивление, характеризующее потери в сердечнике трансформатора; n — коэффициент трансформации трансформатора.

В трансформаторах с цилиндрическими обмотками одна обмотка намотана поверх другой. Так как обмотки находятся на минимальном расстоянии друг от друга, то практически весь магнитный поток первичной обмоткой сцепляется с витками вторичной обмотки. Только очень небольшая часть магнитного потока первичной обмотки, называемого потоком рассеяния, протекает в зазоре между обмотками и поэтому не связана с вторичной обмоткой.

Так как ток ограничивается практически только омическим сопротивлением r1 и r2 обмоток, то трансформатор имеет жесткую характеристику, и ток короткого замыкания на вторичной обмотке более чем в 10

раз превосходит рабочий ток трансформатора. При использовании такого трансформатора, для получения крутопадающей внешней характеристики, дополнительно приходится использовать дроссель переменного тока.

В ранних сварочных источниках такой дроссель присутствовал как независимый конструктивный элемент, дополнительно увеличивающий массу и габариты сварочного источника. Позже в качестве дросселя стали использовать индуктивность рассеяния трансформатора. Для получения требуемой величины индуктивности рассеяния, обмотки трансформатора стали разносить на разные стержни (рис. 5, б) или выполнять в виде дисков (рис. 5, в).

В трансформаторах с разнесенными обмотками первичная и вторичная обмотки находятся на различных стержнях трансформатора. Так как обмотки удалены друг от друга, то значительная часть магнитного потока первичной обмотки не связана с вторичной обмоткой.

Примечание. Еще говорят, что эти трансформаторы имеют развитое электромагнитное рассеяние.

Индуктивности рассеяния L1s и L2s имеют значительную величину, а их реактивное сопротивление сильно влияет на ток трансформатора, чем в случае трансформатора с цилиндрическими обмотками. Трансформатор с разнесенными обмотками имеет падающую внешнюю характеристику, где рабочий ток составляет примерно 80% от тока короткого замыкания.

В трансформаторах с дисковыми обмотками, первичная и вторичная обмотки также удалены друг от друга, но на меньшее расстояние, по сравнению с трансформаторами, имеющими разнесенные обмотки. Поэтому, по величине индуктивности рассеяния, трансформаторы с дисковыми обмотками занимают промежуточное положение. Эти трансформаторы также имеют падающую внешнюю характеристику, но их рабочий ток составляет примерно 50% от тока короткого замыкания, т. е. рабочий ток примерно в два раза меньше тока короткого замыкания.

Для ступенчатой регулировки сварочного тока обмотки трансформатора можно делать с отводами, и затем эти отводы переключать. Для плавной регулировки сварочного тока можно использовать регулируемый магнитный шунт, располагаемый в зазоре между обмотками, или, в случае трансформатора с дисковыми обмотками, изменение расстояния между обмотками, которые в этом случае выполняются подвижными.

Примечание. Основная масса сварочных источников переменного тока выполнена на основе трансформаторов с дисковыми подвижными обмотками. Поэтому подобные источники также считаться классическими.

3. Варианты конструкций классических сварочных источников

Сварочный трансформатор со ступенчатой регулировкой тока

Ниже приведены обмоточные данные и описана конструкция простого сварочного источника, позволяющего получать два фиксированных значения сварочного тока — 150 А и 120 А. Источник можно использовать для сварки и резки электродами диаметром 3–5 мм.

Обычно в распоряжении самодельщика есть трансформаторная сталь, уже побывавшая в употреблении. Это может горячекатаная или холоднокатаная сталь от старого сварочного трансформатора или силового трансформатора подстанции.

Примечание. Холоднокатаная сталь обладает лучшими магнитными характеристиками, по сравнению с горячекатаной. Это позволяет изготавливать из нее наиболее компактные трансформаторы.

Перед тем, как приступить к изготовлению трансформатора, необходимо определиться с типом проката трансформаторной стали, имеющейся в распоряжении. Тип проката легко определяется по цвету стали. Холоднокатаная сталь имеет белый цвет. В отличие от холоднокатаной, горячекатаная сталь имеет темный, почти черный, цвет. Кроме этого горячекатаная сталь очень ломкая и имеет хорошо видимое лаковое покрытие.

Может так случится, что под рукой не окажется специализированной трансформаторной стали. В этом случае трансформатор можно изготовить из почти любого листового железа. Соответствующие рекомендации можно найти в старой любительской литературе. Согласно этим рекомендациям, сердечник трансформатора можно изготовить из обыкновенного мягкого железа, а, вернее, из жести толщиной 0,3–0,5 мм. Для снижения потерь перемагничивания железо необходимо предварительно отжечь.

Железо отжигают в муфельной печи или на углях при температуре красного каления и дают возможность медленно остыть. Затем железо очищают от окалины, ровняют и покрывают слоем лака.

Лаковое покрытие необходимо для осуществления электрической изоляции отдельных листов сердечника. Для этих же целей, между листами стали можно прокладывать тонкие листы бумаги (конденсаторной бумаги или кальки). Для хорошего перекрытия стальных листов, размеры листов бумажных должны быть больше на 2–3 мм.

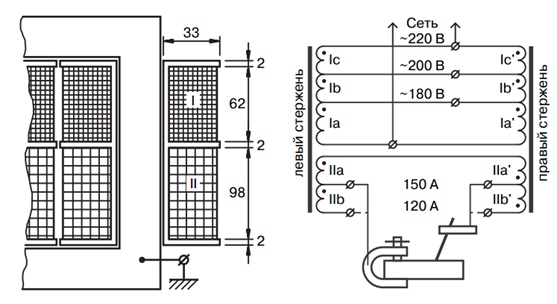

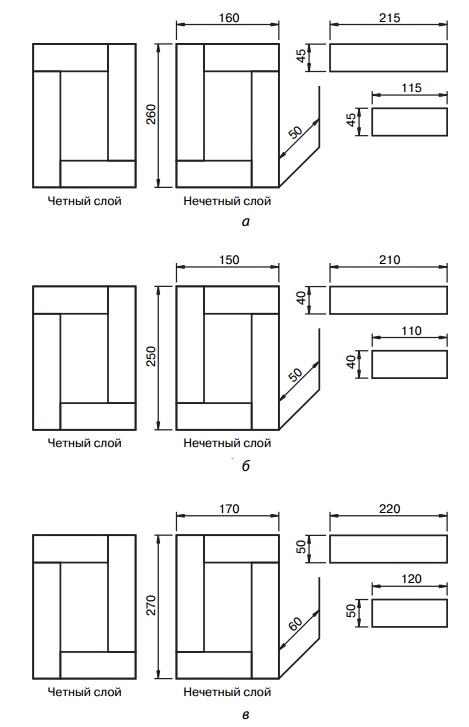

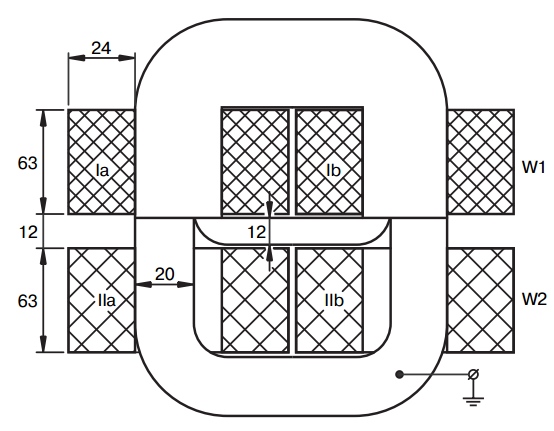

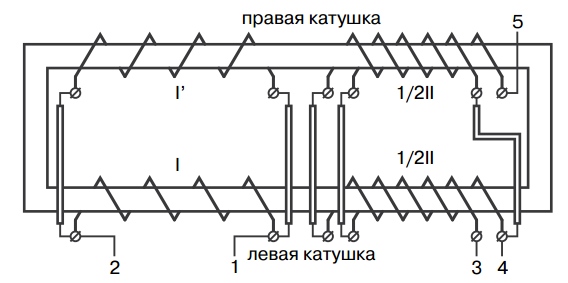

На рис. 7 показаны размеры и схема соединения обмоток трансформатора.

Рис. 7. Размеры, расположение и схема соединения обмоток сварочного трансформатора

Обмоточные данные трансформатора зависят от материала сердечника. Эти данные приведены в табл. 1.

Таблица 1 Обмоточные данные сварочного трансформатора

| Обмотка | Материал провода | Сечение провода (a×b), мм2 | Диаметр провода, мм | Количество витков обмотки для сердечника | ||

| из горяче- катаной стали | из холодно- катаной стали | из кровельной стали | ||||

| Ia, Ia’ | Cu | - | 1,81 | 271 | 278 | 258 |

| Ib, Ib’ | Cu | - | 1,81 | 30 | 31 | 29 |

| Ic, Ic’ | Cu | - | 1,81 | 30 | 31 | 29 |

| IIa, IIa’ | Al | 30 (6×5) | - | 45 | 47 | 43 |

| IIb, IIb’ | Al | 25 (5×5) | - | 15 | 16 | 15 |

Примечание. В независимости от материала сердечника, обмотки трансформатора мотаются на двух каркасах, выполненных из листового стеклотекстолита толщиной 2 мм.

На каркасе первичная и вторичная обмотки изолированы друг от друга стеклотекстолитовой щечкой толщиной 2 мм. Перед намоткой каркас следует усилить, насадив на деревянную оправку. Отверстие, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1,5–2 мм, что позволит впоследствии без проблем собрать трансформатор.

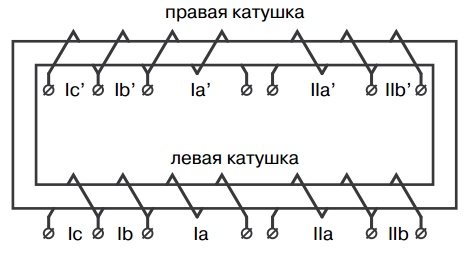

Первичная обмотка W1 состоит из двух секций (I и I’), расположенных на различных катушках и соединенных параллельно. Намотка таких обмоток имеет одну особенность, согласно которой аналогичные слои разных секций мотаются в противоположных направлениях. Например, если начало левой секции расположено с левой стороны катушки и провод укладывается слева на право, то для правой секции все делается наоборот (рис. 8).

Первичная обмотка трансформатора рассчитана на нормальное напряжение сети 220 В. Для того, чтобы трансформатор можно было использовать в условиях слабой или просаженной сети, первичная обмотка имеет дополнительные отводы. Эти отводы рассчитаны на напряжение сети 180 В и 200 В.

Рис. 8. Схема намотки катушек трансформатора

Для намотки трансформатора можно использовать самодельный намоточный станок. После намотки каждого слоя провода, его следует уплотнить легкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то каждый слой необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется картон толщиной 0,5 мм.

Для вторичной обмотки W2 используется голая алюминиевая шина сечением 30 мм2 (5´6 мм) и 25 мм2 (5´5 мм). Подобная шина используется в обмотках грузоподъемных электромагнитов. При отсутствии указанной шины можно использовать любую другую шину или даже круглый алюминиевый провод подходящего сечения.

Если имеющийся обмоточный материал состоит из нескольких кусков, то эти куски необходимо сварить или аккуратно склепать. Пластиковая или поврежденная изоляция снимается в обязательном порядке. Затем очищенный провод или шина плотно обматываются киперной лентой или тонкой хлопчатобумажной тканью, предварительно порезанной на полосы шириной 20 мм. После изолировки поперечные размеры провода или шины должны увеличиться примерно на 0,5 мм.

Также как и первичная, вторичная обмотка поровну распределена на обеих катушках. Однако, в отличие от первичной, секции вторичной обмотки включаются последовательно. Обе секции вторичной обмотки мотаются аналогично (рис. 8).

Шина укладывается на более широкую сторону. После намотки каждого слоя, его следует уплотнить легкими ударами деревянного молотка и обильно промазать пропиточным лаком.

Примечание. Особо внимательные читатели наверно заметили, что меньшему сварочному току соответствует большее количество витков вторичной обмотки (рис. 7). Однако это не опечатка.

Дело в том, что напряжение обмотки пропорционально количеству витков, а реактивное сопротивление пропорционально квадрату этой же величины и поэтому сопротивление обмотки растет быстрее, чем ее напряжение.

После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака.

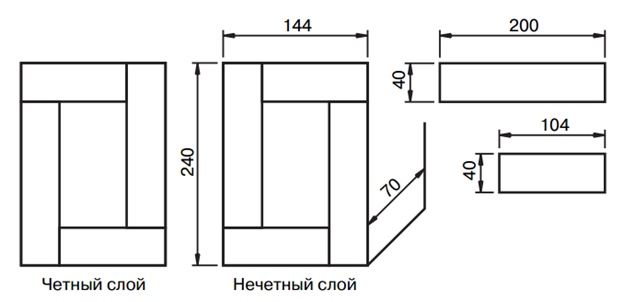

Рис. 9. Конструкция сердечника трансформатора: a — из горячекатаной стали; б — из холоднокатаной стали; в — из кровельной стали

Конструкция сердечника трансформатора изображена на рис. 9. Сердечник набран из пластин стали толщиной 0,27–0,5 мм. Имеющееся железо сначала рубят на полосы, потом режут на фрагменты, длина которых указана на рис. 9. Заусенцы на краях рубленого железа необходимо удалить с помощью надфиля или мелкого напильника. Сердечник собирается в «перекрышку» с возможно меньшими зазорами в местах стыковки отдельных листов.

Готовый, намотанный и собранный трансформатор необходимо поместить в защитный кожух, который необходимо изготовить из немагнитного материала, например, алюминия или текстолита. В кожухе необходимо предусмотреть вентиляционные отверстия.

Внимание. Для подключения первичной обмотки трансформатора к сети ~220 В необходимо использовать кабель с медной жилой сечением не менее 6 мм2 и силовую розетку на ток 63 А, имеющую заземляющий нож, который необходимо соединить с сердечником трансформатора и с защитным кожухом. Соответственно, заземляющий контакт розетки должен быть надежно заземлен.

Концы вторичной обмотки необходимо подключить к латунным шпилькам диаметром 8–10 мм, установленным на диэлектрической термостойкой панели, которая крепится к защитному кожуху трансформатора. В качестве сварочных можно использовать мягкие медные провода сечением 16–25 мм2.

Сварочный источник Буденного

Ранее мы рассмотрели сварочный источник переменного тока, построенный на основе трансформатора с развитым электромагнитным рассеянием. Большая величина индуктивности рассеяния между обмотками такого трансформатора играет роль линейного дросселя, формирующего крутопадающую внешнюю вольтамперную характеристику (ВАХ) необходимую для технологий TIG и MMA. Главным достоинством этих источников является простота изготовления и надежность в работе. Однако подобные источники имеют и существенные недостатки. Среди основных недостатков, пожалуй, стоит указать большой ток, потребляемый источниками этого типа из сети.

Примечание. Общеизвестным способом уменьшения величины реактивной составляющей нагрузки является компенсация ее реактивностью противоположного знака.

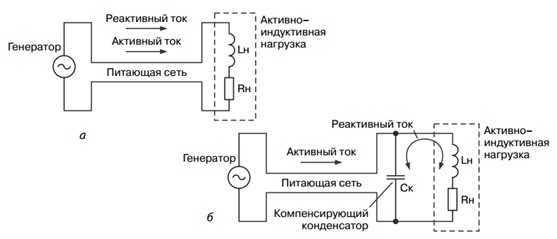

Рис. 10. Принцип компенсации реактивной мощности нагрузки: а — нагрузка не скомпенсирована, б — нагрузка скомпенсирована

Например, для компенсации индуктивной составляющей используются специальные компенсирующие конденсаторы и наоборот. При этом, если полученный колебательный контур настроен в резонанс с частотой сети, реактивный ток не перегружает питающую сеть, а замыкается в контуре между реактивной составляющей нагрузки и компенсирующей реактивностью.

На рис. 10 изображена ситуация при питании не скомпенсированной (рис. 10, а) и скомпенсированной (рис. 10, б) активноиндуктивной нагрузки.

Для компенсации реактивной составляющей активно-индуктивной нагрузки потребуется конденсатор, емкость которого можно определить по формуле:

![]() ,

,

где: w = 2·p·f — круговая (угловая) частота, рад/с.

При частоте f = 50 Гц, w ≈ 314 рад/с.

Примечание. Компенсация реактивной составляющей активно-индуктивной нагрузки, при помощи конденсатора, позволяет значительно снизить значение тока, потребляемого нагрузкой из сети.

Рассмотренный способ компенсации реактивной мощности находит широкое применение в промышленных сетях переменного тока. Однако он не совсем подходит для компенсации реактивностей в пределах обычного сварочного источника, который по своей сути являются резко переменной нагрузкой. Например, сварочный источник на холостом ходу генерирует небольшую реактивную мощность, которую вызывает индуктивность намагничивания сварочного трансформатора. Зато в момент сварки уровень генерируемой реактивной мощности резко возрастает.

Если емкость компенсирующего конденсатора выбрать исходя из максимального уровня генерируемой реактивной мощности, то, победив реактивную составляющую при максимальной нагрузке, мы будем генерировать большую реактивную мощность на холостом ходу. Просто характер ее изменится с индуктивной на емкостную.

Достаточно оригинальное решение данной проблемы предложили Калашников Юрий Дмитриевич и Буденный Анатолий Павлович:

- Калашников Ю. Д. Сварочный трансформатор. Патент Российской Федерации № 2053066. МПК B23K9/00.

- Буденный А. П. Устройство для электродуговой сварки (варианты) и способ изготовления его магнитопровода. Патент Российской Федерации №2198078. МПК B23K9/00.H01F38/08.H01F27/25.

Суть предложения в том, чтобы сердечник сварочного трансформатора насыщался на холостом ходу. В этом случае входное сопротивление сварочного трансформатора во всех режимах его работы будет иметь значительную индуктивную составляющую, удовлетворительную компенсацию которой можно обеспечить во всем диапазоне нагрузок при помощи конденсатора постоянной емкости.

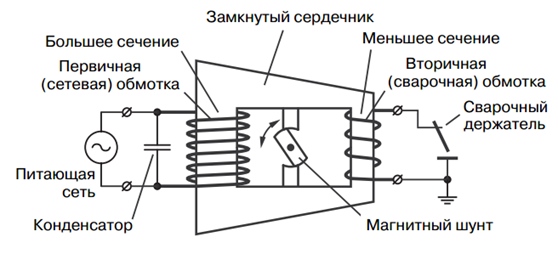

Конструктивно-электрическая схема сварочного источника Буденного

В качестве примера исследуем сварочный источник Буденного (рис. 11), который далее по тексту будем называть просто источник.

Рис. 11. Конструктивно-электрическая схема сварочного источника Буденного

Источник содержит трансформатор, обмотки которого намотаны на замкнутый сердечник. В окно замкнутого сердечника встроен регулируемый магнитный шунт. Замкнутый сердечник имеет два характерных сечения, где сечение левой части больше сечения правой. Первичная (сетевая) обмотка трансформатора охватывает замкнутый сердечник там, где его сечение максимально. Вторичная (сварочная) обмотка охватывает замкнутый сердечник там, где его сечение минимально. Меньшее сечение замкнутого сердечника выбрано таким, чтобы он насыщался в режиме холостого хода трансформатора. При этом участок максимального сечения, где расположена первичная обмотка, будет оставаться ненасыщенным.

Часть потока, сцепленного с первичной обмоткой, ответвляется в регулируемый магнитный шунт и не связана с вторичной обмоткой трансформатора. Этот поток образует регулируемую индуктивность, включенную последовательно с первичной обмоткой трансформатора. Изменение сечения магнитного шунта приводит к изменению регулируемой индуктивности, а, следовательно, и выходного тока источника.

Т. к. первичная и вторичная обмотки расположены на различных кернах сердечника, то значительная часть потока, сцепленного с первичной обмоткой, замыкается через пространство вокруг первичной обмотки, не достигая вторичной обмотки. Этот поток называется потоком рассеяния и также образует индуктивность рассеяния, включенную последовательно с первичной обмоткой трансформатора. При насыщении части замкнутого сердечника, избыточное сетевое напряжение прикладывается к регулируемой индуктивности и индуктивности рассеяния, которые оказываются включенными последовательно.

Эта последовательная цепочка позволяет ограничить потребляемый ток и предотвратить перегрузку питающей сети. К выводам вторичной обмотки подключается сварочный держатель. Вторичная обмотка может иметь несколько отводов используемых для ступенчатой настройки тока при сварке в различных газовых средах. Конденсатор служит для компенсации индуктивной составляющей входного сопротивления трансформатора.

Конструкция сварочного источника

Рассмотрим конструкцию сварочного источника Буденного, пригодную для самостоятельного изготовления.

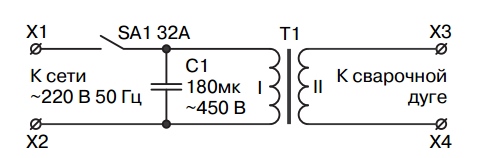

Сварочный источник обеспечивает максимальный сварочный ток 150 А, а также плавную регулировку сварочного тока в диапазоне от 105 до 150 А. Электрическая схема источника изображена на рис. 12.

Рис. 12. Электрическая схема сварочного источника Буденного

Регулировка сварочного тока осуществляется при помощи подвижного магнитного шунта, установленного на сварочном трансформаторе Т1. Конденсатор С1 служит для улучшения коэффициента мощности сварочного источника. Автоматический выключатель SA1 служит для включения источника, а также для его автоматического выключения при аварии трансформатора или повышенного напряжения сети.

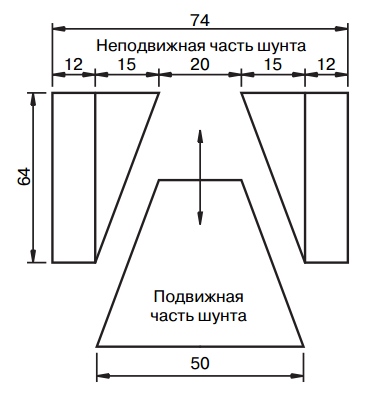

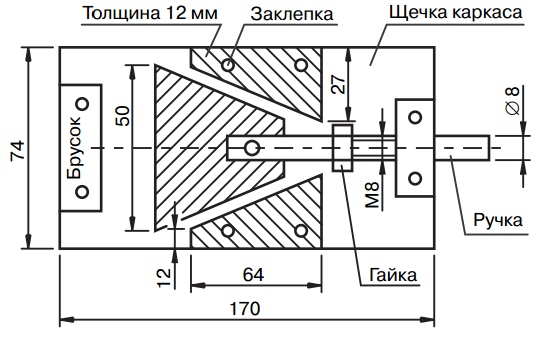

Сварочный трансформатор выполнен на стандартном ленточном сердечнике ПЛ 32´64´130. Подобный сердечник используется в судовом трансформаторе ОСВМ- 7 - 74 мощнос тью 1 к ВА. Общие размеры сварочного трансформатора изображены на рис. 13.

С внутренней стороны одной из половинок ленточного сердечника, на которой расположена вторичная обмотка, необходимо аккуратно отделить пакет пластин толщиной 12 мм. Этот пакет, после предварительной механической обработки, используется для изготовления магнитного шунта.

Совет.Чтобы пакет не расслоился во время механической обработки, необходимо аккуратно нанести несколько, скрепляющих его, сварочных швов.

Рис. 13. Размеры сварочного трансформатора

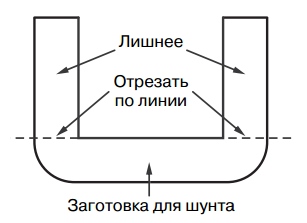

Механическая обработка состоит из двух этапов:

- Этап 1. Необходимо отрезать лишние фрагменты пакета пластин, как указано на рис. 14, оставив заготовку для шунта.

- Этап 2. Заготовку для шунта разрезать согласно выкройке на рис. 15.

Рис. 14. Получение заготовки для магнитного шунта

Обмотки мотаются на двух каркасах, выполненных из листового стеклотекстолита толщиной 2 мм. Каждый каркас имеет 4 щечки, две из которых расположены в центре каркаса и служат для крепления неподвижной части магнитного шунта. Перед намоткой каркас следует усилить, насадив на деревянную оправку. Отверстие, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1,5–2 мм, что позволит впоследствии без проблем собрать трансформатор.

Первичная обмотка W1 состоит из двух секций (I и I’), расположенных на различных каркасах и соединенных параллельно. Каждая из секций содержит по 304 витка провода ПЭВ-2 Æ1,62 мм. После намотки каждого слоя провода, его следует уплотнить легкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то каждый слой необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется картон толщиной 0,5 мм.

Для вторичной обмотки W2 берется медная шина 10´1,6 мм2 в стекловолокнистой изоляцией. Вторичная обмотка также состоит из двух секций (II и II’), которые, в отличие от первичной обмотки, включены последовательно и содержат по 38 витков.

Рис. 15. Выкройка магнитного шунта

Шина укладывается на более широкую сторону. После намотки каждого слоя, его следует уплотнить легкими ударами деревянного молотка и обильно промазать пропиточным лаком. Для намотки можно использовать медную шину такого же сечения, но с другим соотношением сторон.

После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака.

Готовый, намотанный и собранный трансформатор, помещается в защитный кожух, который необходимо изготовить из немагнитного материала, например алюминия или текстолита. Так как плотность тока в обмотках трансформатора имеет достаточно высокое значение, его необходимо интенсивно охлаждать. Например, в промышленных сварочных источниках «Русь» для этой цели устанавливается два вентилятора, один из которых приточный, а другой вытяжной.

Внимание. Для подключения первичной обмотки трансформатора к сети

~220 В, необходимо использовать кабель с медной жилой сечением не менее 4 мм2 и силовую розетку на ток 25 А, имеющую заземляющий нож, который необходимо соединить с сердечником трансформатора и с защитным кожухом. Соответственно, заземляющий контакт розетки должен быть надежно заземлен.

Концы вторичной обмотки необходимо подключить к латунным шпилькам диаметром 8–10 мм, установленным на диэлектрической термостойкой панели, которая крепится к защитному кожуху трансформатора. В качестве сварочных можно использовать мягкие медные провода сечением 16–25 мм2.

Настройка сварочного источника

Настройка сварочного источника заключается в установке упоров, ограничивающих крайнее положения шунта, соответствующие максимальному и минимальному сварочному току.

Как уже говорилось ранее, для регулировки сварочного тока источник снабжен специальным магнитным шунтом. Введение шунта в зазор между катушками позволяет увеличить индуктивность рассеяния трансформатора и, соответственно, уменьшить сварочный ток. На рис. 16 схематически изображена конструкция магнитного шунта, а также указаны его основные размеры.

Примечание. Сварочный трансформатор не обеспечивает стабильную величину индуктивной составляющей своего входного сопротивления во всех режимах работы. Под нагрузкой эта составляющая значительно больше, чем на холостом ходу.

Однако в данном случае эта разница не столь велика, как в случае сварочного трансформатора с развитым магнитным рассеянием, рассмотренным ранее. Это позволяет надеяться на то, что удастся подобрать такое значение компенсирующей емкости, которое обеспечить минимальный уровень реактивных токов во всех режимах работы источника.

Рис. 16. Регулировочный магнитный шунт

Варьируя значение емкости компенсирующего конденсатора, останавливаемся на величине 180 мкФ. Конденсатор необходимой емкости можно собрать из трех конденсаторов К78-29б емкостью 60 мкФ, рассчитанных на переменное напряжение ~Uк=450 В.

В этом случае на холостом ходу источник потребляет 6 А, а под нагрузкой — 17...27 А.

Сварочный источник с резонансным конденсатором

Ранее мы рассмотрели сварочный источник Буденного, где для повышения коэффициента мощности источника использовался колебательный контур резонансом токов. Однако подобный результат можно получить и при использовании резонанса напряжений. Для этого, последовательно с вторичной обмоткой трансформатора, можно включить специальный резонансный конденсатор.

В этом случае индуктивность рассеяния трансформатора и конденсатор образуют последовательный колебательный контур, и если этот контур настроен на частоту 50 Гц, то сварочный источник не будет генерировать реактивную мощность. В этом случае циркуляция реактивной мощности будет происходить только внутри колебательного контура.

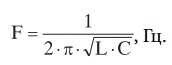

Необходимые расчеты. Частоту резонанса контура можно определить по формуле:

Если известна индуктивность и частота, то емкость можно найти по формуле:

Если известна емкость и частота, то индуктивность можно найти по формуле:

где w =2·p·f — круговая (угловая) частота, рад/с. При частоте f = 50 Гц, w≈314 рад/с.

Сварочный источник с резонансным конденсатором имеет высокий КПД и коэффициент мощности, близкий к единице.

Примечание. По сравнению с ранее рассмотренными сварочными источниками переменного тока, этот источник потребляет наименьший ток от питающей сети.

Например, по сравнению с классическими сварочными источниками он потребляет в два раза меньший тока, а по сравнению со сварочным источником Буденного в полтора раза меньший ток. Немаловажным

является то, что форма потребляемого тока близка к синусоиде. В этом отношении он на много превосходит существующие на данный момент инверторные сварочные источники, практически не уступая им по массогабаритным параметрам.

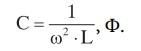

Рассмотрим конструкцию сварочного источника, позволяющего получать четыре фиксированные величины сварочного тока — 120, 105, 90 и 75 А.

Размеры и расположение обмоток сварочного трансформатора изображены на рис. 17.

Рис. 17. Размеры, расположение и схема соединения обмоток трансформатора

Первичная и вторичная обмотки расположены на разных стержнях трансформатора. При этом часть вторичной обмотки мотается поверх первичной обмотки. Обмотки мотаются на каркасы, выполненные из листового стеклотекстолита толщиной 2 мм.

Совет. Перед намоткой каждой обмотки, ее каркас следует усилить, насадив на деревянную оправку. Отверстие каркаса, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1,5–2 мм, что позволит впоследствии без проблем собрать трансформатор.

Первичная обмотка W1 содержит 430 витков изолированного медного обмоточного провода Æ1,67 мм в эмалевой или стекловолоконной изоляции. После намотки слоя провода его следует уплотнить легкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то после намотки каждого слоя его необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется картон толщиной 0,5 мм.

Вторичная обмотка мотается медной шиной 15 мм2 (7´2,25 мм). Шина укладывается на более широкую сторону. После намотки каждого слоя, его следует уплотнить легкими ударами деревянного молотка и обильно промазать пропиточным лаком.

Для намотки можно использовать медную шину такого же сечения, но с другим соотношением сторон. Основная часть вторичной обмотки, содержащая 60 витков, мотается на независимом каркасе. Остаток вторичной обмотки, содержащий 15 витков, мотается поверх первичной обмотки.

Обе части вторичной обмотки имеют отводы, которые служат для регулировки сварочного тока (рис. 17). После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака.

Резонансный конденсатор сварочного источника имеет емкость 10000 мкФ и состоит из двух блоков полярных конденсаторов С1, С2 (рис. 17), включенных встречно. Для защиты от напряжения обратной полярности каждый блок конденсаторов зашунтирован цепочками R1VD1 и R2VD2, состоящими из последовательно включенных резистора и конденсатора.

В качестве С1, С2 можно использовать конденсаторы типа К50-84 3300 мкФ на 100 В, производства отечественной компании Элеконд или конденсаторы, рассчитанные на большие импульсные токи, выпускаемые другими производителями. Например, подойдут конденсаторы типа B41456, B41458 3300 мкФ на 100 В, производства компании Epcos.

Готовый, намотанный и собранный трансформатор необходимо поместить в защитный кожух, который необходимо изготовить из немагнитного материала, например, алюминия или текстолита. В кожухе необходимо предусмотреть вентиляционные отверстия.

Внимание. Для подключения первичной обмотки трансформатора к сети

~220 В, необходимо использовать кабель с медной жилой сечением не менее 4 мм2 и силовую розетку на ток 25 А, имеющую заземляющий нож, который необходимо соединить с сердечником трансформатора и с защитным кожухом. Соответственно, заземляющий контакт розетки должен быть надежно заземлен.

Концы вторичной обмотки необходимо подключить к латунным шпилькам диаметром 8–10 мм, установленным на диэлектрической термостойкой панели, которая крепится к защитному кожуху трансформатора. В качестве сварочных можно использовать мягкие медные провода сечением 16–25 мм2.

Сварочный источник переменного тока с плавной регулировкой

Практически все рассмотренные ранее сварочные источники имели ступенчатую регулировку сварочного тока. Исключение составляет лишь сварочный источник Буденного, где регулировка сварочного тока осуществляется при помощи подвижного магнитного шунта.

Ступенчатая регулировка тока ограничивает возможность выбора оптимальной величины сварочного тока, а наличие отводов усложняет конструкцию сварочного трансформатора. Подвижный шунт позволяет плавно регулировать ток, но также усложняет конструкцию трансформатора и является источником шума.

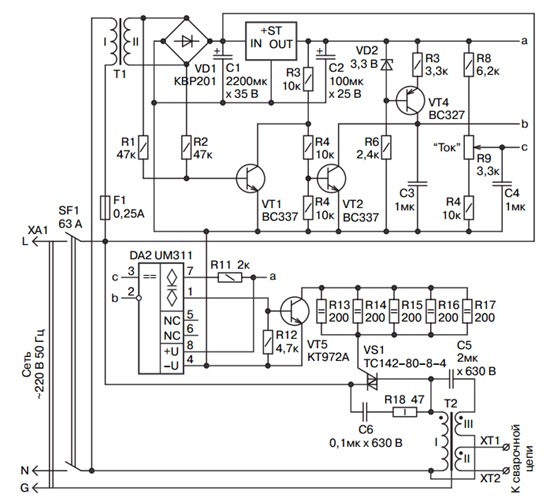

В этом разделе приводится описание сварочного источника с плавной регулировкой сварочного тока. Принципиальная электрическая схема источника приведена на рис. 18.

Регулирующим элементом сварочного источника является симистор VS1, включенный последовательно с первичной обмоткой трансформатора T2. Тиристоры и симисторы являются не полностью управляемыми электронными ключами. Они могут находиться только в двух состояниях, закрытом или открытом. Тиристор, подобно диоду, пропускает ток только в одном направлении. Для управления переменным током используют два встречно включенных тиристора или один симистор (симметричный тиристор) или триак (от англ. Triac — triode for alternating current), что означает электронный прибор, предназначенный для управления переменным током. Внутренняя структура симистора также содержит два встречно включенных тиристора, но управляются эти тиристоры при помощи одного внешнего управляющего электрода.

Однажды открытый симистор не реагирует на сигнал управления и сохраняет свое открытое состояние до тех пор, пока через него протекает ток, больший по величине, чем ток удержания. По этой причине эти электронные приборы называются не полностью управляемыми.

В цепях периодического переменного тока, каждые полпериода ток меняет свое направление, снижаясь до нуля. При этом каждый раз достигается автоматическое запирание (гашение) симистора. Задерживая или сдвигая момент включения симистора относительно начала полупериода можно осуществлять регулировку переменного тока.

Меняя длительность задержки от нуля до полупериода (фазовый сдвиг от 0° до 180°), можно осуществлять полную регулировку переменного тока. Недостатком такой регулировки тока является, то что ток прерывается во время закрытого состояния симистора. По этой причине трансформатор с симисторным или тиристорным ключом в первичной обмотке получил название трансформатора прерывистого тока или тиристорного трансформатора.

Рис. 18. Схема сварочного источника с плавной регулировкой сварочного тока

Долгое время считалось, что подобный способ регулировки тока не пригоден для электродуговой сварки. Дело в том, что во время прерывания тока дуга гаснет и происходит деионизация дугового промежутка, что затрудняет последующее возбуждение дуги. Выход был найден в том, чтобы каждый раз, в момент открытия симистора, принудительно возбуждать дугу при помощи специального импульсного стабилизатора.

В предлагаемом сварочном источнике импульсный стабилизатор состоит из последовательной цепочки, состоящей из конденсатора С5 и дополнительной обмотки III, намотанной поверх вторичной обмотки II сварочного трансформатора Т2. Обмотки II и III имеют равное количество витков. Стабилизирующая цепочка подключена параллельно первичной обмотке трансформатора Т2.

Благодаря этому, в момент открытия симистора VS1, к вторичной обмотке трансформатора Т2 и к сварочной цепи прикладывается короткий высоковольтный стабилизирующий импульс, при помощи которого осуществляется принудительное зажигание дуги. Длительность стабилизирующего импульса определяется емкостью конденсатора С5 и составляет примерно 100 мкс.

Цепи управления источника (рис. 18) питаются от маломощного трансформатора Т1 220/18B. Переменное напряжение 18 В с обмотки II трансформатора поступает на выпрямитель VD1, где выпрямляется и сглаживается при помощи конденсатора С1. Нестабилизированное напряжение на конденсаторе С1 используется для непосредственного управления симистором VS1. Для надежного отпирания симистора, через его управляющий электрод необходимо пропускать ток величиной более 200 мА. В данном случае ток управления коммутируется транзистором VT5 и ограничивается резисторами R13—R17 на уровне 350–450 мА.

Схема управления питается стабилизированным напряжением 12 В, получаемым из нестабилизированного напряжения на конденсаторе С1, при помощи стабилизатора DA1.

На конденсаторе С3 формируется пилообразное напряжение. При этом конденсатор С3 линейно заряжается стабильным током от источника тока, собранного на элементах VT4, VD2, R6, R7, а затем, в момент перехода сетевого напряжения через ноль, разряжается при помощи узла синхронизации построенного на элементах VT1, VT2, R1—R5.

Для формирования синхронизирующих импульсов переменное напряжение с обмотки II трансформатора Т1 (через резисторы R1 и R2) поступает на базу транзистора VT1. Когда напряжение сети не равно нулю, транзистор VT1 открыт, а транзистор VT2 закрыт и не шунтирует конденсатор С3.

В момент перехода сетевого напряжения через ноль транзистор VT1 закрывается, а VT2 открывается и быстро разряжает конденсатор C3. В результате этого на конденсаторе С3 формируется напряжение пропорциональное фазовому сдвигу относительно начала полупериода.

С помощью переменного резистора R9 «Ток» можно устанавливать порог, а, следовательно, и фазовый сдвиг срабатывания компаратора DA2. Пока напряжение на конденсаторе С3 ниже порогового, на выходе компаратора присутствует низкий уровень напряжения, который удерживает транзистор VT5 и симистор VS1 в закрытом состоянии. Как только напряжение на конденсаторе С3 превысит пороговый уровень, компаратор сработает и откроет транзистор VT5, который откроет симистор VS1.

Регулировка сварочного тока осуществляется при помощи переменного резистора R9 «Ток». В нижнем положении движка резистора R9 фазовый сдвиг минимален, поэтому сварочный ток максимален. В верхнем положении движка резистора R9 фазовый сдвиг максимален, поэтому сварочный ток минимальный.

Конкретный диапазон регулировки сварочного тока зависит от сварочного трансформатора Т2. При использовании рекомендуемого сварочного трансформатора сварочный ток регулируется в диапазоне от 50 до 150 А.

Типы и номиналы элементов схемы сварочного источника указаны на принципиальной схеме. При повторении устройства можно использовать рекомендуемые комплектующие или другие комплектующие, имеющие такие же или не худшие параметры.

В качестве трансформатора Т1 можно использовать любой трансформатор 220/18 В мощностью 10–15 Вт.

В качестве сварочного трансформатора Т2 можно использовать любой трансформатор, описанный ранее в разделе «Сварочный трансформатор со ступенчатой регулировкой тока». При этом обмотки трансформатора мотаются без отводов, а стабилизирующая обмотка III мотается поверх обмотки II.

Например, мы решили использовать трансформатор с сердечником из холоднокатаной стали. В этом случае конструкция сердечника изображена на рис. 9, б. Обмотка I трансформатора содержит 340 витков провода диаметром 1,81 мм. Обмотка II трансформатора содержит 94 витка алюминиевой шины сечением 30 мм2. Обмотка III трансформатора содержит 94 витка провода диаметром 1–2 мм и мотается в один слой поверх обмотки II.

Направление намотки катушек трансформатора указано на рис. 8. Схема включения обмоток аналогична схеме, изображенной на рис. 7. Обмотка I расположена на двух катушках, которые включены параллельно. Обмотка II также расположена на двух катушках, но эти катушки включены последовательно. Обмотка III аналогична обмотке II, но мотается поверх ее.

Сварочный источник постоянного тока с электронной регулировкой

Все рассмотренные ранее сварочные источники, являются источниками переменного тока. Эти источники, по сравнению с источниками постоянного тока, имеют меньшие размеры, просты в изготовлении и надежны в эксплуатации. Однако использование постоянного тока позволяет улучшить устойчивость горения дуги и использовать специальные электроды, позволяющие получить лучшее качество сварочного шва.

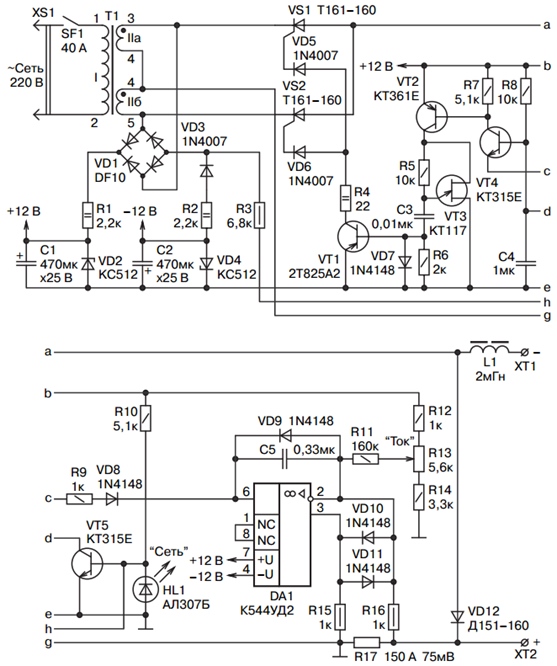

В данном разделе рассмотрим конструкцию простого сварочного источника постоянного тока с электронной регулировкой. Этот источник обеспечивает максимальный сварочный ток 150 А и предназначен для сварки электродами Ø3–4 мм. Сварочный ток плавно регулируется в диапазоне 50–150 А. Принципиальная электрическая схема сварочного источника приведена на рис. 19.

Рис. 19. Схема сварочного источника постоянного тока с электронной регулировкой

Примечание. Главное отличие этого источника от рассмотренных ранее моделей заключается в том, что его внешняя нагрузочная характеристика формируется не за счет применения специального трансформатора, а за счет электронной регулировки с использованием обратной связи по току.

Регулировка сварочного тока производится при помощи двух тиристоров VS1 и VS2, включенных по схеме двухполупериодного выпрямителя со средней точкой. Задерживая или сдвигая момент включения тиристоров относительно начала полупериода, можно осуществлять регулировку тока.

Меняя длительность задержки от нуля до полупериода (фазовый сдвиг от 0° до 180°), можно осуществлять полную регулировку сварочного тока.

Недостатком такой регулировки тока является то, что в паузе (во время закрытого состояния тиристора) ток прерывается и дуга гаснет.

Примечание. Для того чтобы сварочная дуга не гасла, необходимо во время паузы пропускать через нее стабилизирующий ток величиной не менее 10 А.

Существует несколько способов получения стабилизирующего тока. В рассматриваемом источнике стабилизация тока осуществляется за счет использования дросселя L1 и диода VD12. Дроссель накапливает энергию во время открытого состояния тиристоров и отдает ее в паузе. При этом стабилизирующий ток замыкается через диод VD12.

Так как через дроссель протекает весь сварочный ток, то габариты его получаются значительными и соизмеримы с габаритами сварочного трансформатора T1. Однако габариты дросселя можно уменьшить, если сделать его нелинейным, насыщающимся. Т. е. когда ток в дросселе ниже тока насыщения, дроссель имеет значительную индуктивность, достаточную для поддержания тока в паузах, а когда ток становится больше тока насыщения, индуктивность дросселя резко снижается, т. к. его сердечник входит в насыщение. Применение подобного дросселя делает сварочный ток импульсно модулированным.

Модуляция возникает при насыщении дросселя и может даже оказаться полезной, стимулируя капельный перенос металла с электрода в сварочную ванну.

Рассмотрим подробнее работу сварочного источника. Питание электронного блока управления сварочного источника осуществляется от обмоток IIа и IIб сварочного трансформатора Т1. С помощью выпрямителя VD1 формируется двухполярное выпрямленное напряжение. Стабилизированное напряжение +12 В получается при помощи параметрического стабилизатора R1, VD2, C1. Стабилизированное напряжение –12 В получается при помощи параметрического стабилизатора R2, VD4, C2.

Для синхронизации схемы управления с сетью используется пульсация отрицательного выпрямленного напряжения. Это напряжение, через резиcтор R3, поступает на базу транзистора VT5 и закрывает его. Пока транзистор VT5 закрыт, конденсатор С4 заряжается через резистор R8.

В момент смены полярности сетевого напряжения уровень отрицательно выпрямленного напряжения также снижается, и транзистор VT5 открывается за счет положительного тока смещения, поступающего в его базу через резистор R10. Транзистор VT5 открывается и разряжает конденсатор С4. В результате этого на конденсаторе С4 формируется пилообразное напряжение, синхронизированное с сетевым напряжением.

Диод VD3 служит для развязки цепи синхронизации и цепи питания. Светодиод HL1 «Сеть» служит для индикации включенного состояния сварочного источника и защищает переход б-э транзистора VT5 от пробоя отрицательным выпрямленным напряжением.

Для стабилизации сварочного тока используется регулятор на основе суммирующего интегратора, собранного на операционном усилителе DA1 и элементах C5, R11, R15, R16, VD9—VD11.

При помощи потенциометра R13 «Ток» устанавливается необходимая величина сварочного тока. Напряжение задания, снимаемое с движка этого потенциометра, при помощи делителя напряжения R11, R16 сравнивается (суммируется) с напряжением токовой обратной связи, снимаемым с шунта R17. Так как напряжение задания и напряжение токовой обратной связи имеют различную полярность, то они взаимно компенсируются на инвертирующем входе операционного усилителя DA1, если их величины пропорциональны величинам резисторов делителя напряжения R11, R16.

В противном случае компенсация делителя достигается за счет дополнительного тока поступающего в среднюю точку делителя R11, R16 с выхода операционного усилителя DA1, через интегрирующий конденсатор C5.

Примечание. При этом напряжение на выходе DA1 возрастает, если сварочный ток больше заданного, и уменьшается, если сварочный ток меньше заданного.

Диод VD9 не позволяет выходному напряжению операционного усилителя DA1 и регулятора становиться отрицательным. Диоды VD10, VD11 защищают входы DA1 при обрыве шунта. Резистор R15 симметрирует прямой вход операционного усилителя DA1.

Выходное напряжение регулятора через цепочку VD8, R9 поступает на эмиттер транзистора VT4. Транзистор VT4 является компаратором, сравнивающим выходное напряжение регулятора с пилообразным напряжением на конденсаторе С4. Как только пилообразное напряжение станет больше, транзистор VT4 открывается и открывает транзистор VT2. Он, в свою очередь, подает напряжение питания на релаксационный генератор, собранный на однопереходном транзисторе VT3 и элементах R5, R6, C3. Генератор формирует короткие отрицательный импульсы, поступающие на базу транзистора VT1 с частотой 5–6 кГц. При этом задержка момента запуска генератора относительно начала полупериода сетевого напряжения возрастает, если сварочный ток больше заданного, и уменьшается, если сварочный ток меньше заданного.

Транзистор VT1 открывается выходными импульсами релаксационного генератора и формирует мощный управляющие импульсы тока, которые

через резистор R4 и диоды VD5, VD6 поступают на управляющие электроды тиристоров VS1 и VS2, и открывают один из них. Диод VD7 защищает переход б-э транзистора VT1 от напряжения обратной полярности.

Элементная база

Детали. Электронные компоненты сварочного источника могут быть заменены аналогичными, имеющими такие же или лучшие параметры.

Моточные узлы. Дроссель L1 мотается на ленточном сердечнике ШЛ32´64. Обмотка содержит 60 витков медной шины 18,75 мм2. При сборке сердечника в его стыки необходимо положить не магнитные прокладки толщиной 4 мм.

Обмотки трансформатора Т1 мотаются на двух каркасах, выполненных из листового стеклотекстолита толщиной 2 мм. Перед намоткой каркас следует усилить, насадив на деревянную оправку. Отверстие, предназначенное для насадки на сердечник, должно быть больше размеров сердечника на 1,5–2 мм, что позволит впоследствии без проблем собрать трансформатор.

Обмотка I содержит 240 витков медного провода Ø1,88 мм. Эта обмотка мотается первой и состоит из двух секций (I и I’), расположенных на различных катушках и соединенных параллельно.

Примечание. Намотка таких обмоток имеет одну особенность, согласно которой аналогичные слои разных секций мотаются в противоположных направлениях.

Например, если начало левой секции расположено с левой стороны катушки и провод укладывается слева на право, то для правой секции все делается наоборот (рис. 20).

Рис. 20. Схема намотки катушек трансформатора

Для намотки трансформатора можно использовать самодельный намоточный станок.

После намотки каждого слоя провода его следует уплотнить легкими ударами деревянного молотка. Если трансформатор изготавливается в кустарных условиях, то каждый слой необходимо промазывать пропиточным лаком. В качестве межслойной изоляции используется картон толщиной 0,5 мм.

Обмотка II мотается поверх обмотки I и содержит 60+60 витков алюминиевая шина сечением 25 мм2 (5´5 мм). Подобная шина используется в обмотках грузоподъемных электромагнитов. Обе половинки обмотки (IIа и IIб) мотаются одновременно в два провода. При этом на каждую катушку мотается по 30 витков. Схема соединения фрагментов обмотки изображена на рис. 20.

Совет. При отсутствии указанной шины можно использовать любую другую шину или даже круглый алюминиевый провод подходящего сечения.

Если имеющийся обмоточный материал состоит из нескольких кусков, то эти куски необходимо сварить или аккуратно склепать. Пластиковая или поврежденная изоляция снимается в обязательном порядке. Затем очищенный провод или шина плотно обматываются киперной лентой или тонкой хлопчатобумажной тканью, предварительно порезанной на полосы шириной 20 мм. После изолировки поперечные размеры провода или шины должны увеличиться примерно на 0,5 мм.

После намотки каждого слоя обмотка уплотняется легкими ударами деревянного молотка, после чего намотанный слой обильно промазывается пропиточным лаком.

После намотки и пропитки трансформатор следует просушить. Температура и время сушки определяются маркой используемого пропиточного лака.

Конструкция сердечника трансформатора изображена на рис. 21. Сердечник набран из пластин стали толщиной 0,27–0,5 мм. Имеющееся железо сначала рубят на полосы, потом режут на фрагменты, длина которых указана на рис. 9. Заусенцы на краях рубленого железа необходимо удалить с помощью надфиля или мелкого напильника. Сердечник собирается в «перекрышку» с возможно меньшими зазорами в местах стыковки отдельных листов.

Рис. 21. Конструкция сердечника трансформатора