Технология нанометериалов

История развития

Впервые о возможности миниатюризации всего и вся в работе с отдельными атомами заговорил американский физик Ричард Фейнман. В своей знаменитой лекции «Внизу полным-полно места: приглашение в новый мир физики», прочитанной в 1959 году, он достаточно аргументировано показал, что законы квантовой механики не препятствуют созданию нужных людям структур из совсем небольшого числа атомов. В те годы, когда практически единственным инструментом, позволяющим хоть что-то разглядеть в наномасштабе, был электронный микроскоп, идеи Фейнмана казались фантастикой.

В 1974 году японский физик Норио Танигучи вводит термин

«нанотехнология», а через три года нобелевский лауреат Илья Пригожин константирует, что «мы знаем, где дверь в эту комнату», на полу которой, по словам Фейнмана, «полно различных микроигрушек».

На возможность создания материалов с размерами зерен < 100 нм, которые должны обладать многими интересными и полезными дополнительными свойствами по сравнению с традиционными микроструктурными материалами, указал немецкий ученый Г. Глейтер в 1981 г. Он и независимо от него отечественный ученый И. Д. Морохов ввели в научную литературу представления о нанокристаллах. Позднее Г. Глейтер ввел в научный обиход также термины нанокристаллические материалы, наноструктурные, нанофазные, нанокомпозитные и т.д.

Проблема консолидированных наноматериалов впервые отчетливо анализировалась на 1-й Всесоюзной конференции по физикохимии ультрадисперсных систем в 1984 г., сборник трудов которой вышел только в 1987 году и за рубежом практически неизвестен. Одна из первых работ в этом направлении, выполненная под руководством В. Н. Лаповка и Л. И. Трусова, была посвящена консолидации ультрадисперсных порошков никеля при высоких давлениях и температурах. При этом сохранялась нанокристаллическая структура (L ≈ 60 нм) и многократно повышалась твердость по сравнению с обычным поликристаллическим никелем. Эта публикация (1983 г.) осталась незамеченной и также практически не цитируется. Следует отметить, что всестороннее изучение ультрадисперсных сред, в том числе ультрадисперсных порошков, коллоидов, аэрозолей, пленок, кластеров и других малоразмерных объектов, в нашей стране ведется давно и научный задел весьма солиден и значим. В наибольшей степени наши традиции в этой проблематике нашли отражение в присуждении Ж. И. Алферову в 2000 г. Нобелевской премии за работы в области полупроводниковых гетероструктур.

В настоящее время интерес к новому классу материалов в области как фундаментальной и прикладной науки, так и промышленности и бизнеса постоянно увеличивается. Это обусловлено следующими причинами: стремлением к миниатюризации изделий; уникальными свойствами материалов в наноструктурном состоянии; необходимостью разработки и внедрения новых материалов с качественно и количественно новыми свойствами; развитием новых технологических приемов и методов, базирующиеся на принципах самосборки и самоорганизации; практическим внедрением современных приборов исследования и контроля наноматериалов (зондовая микроскопия, рентгеновские методы, нанотвердость); развитием и внедрением новых технологий (ионноплазменные технологии обработки поверхности и создания тонких слоев и пленок, LIGA-технологии – Litographie-GalvanoformungAdformung, представляющие собой последовательность процессов литографии, гальваники и формовки, технологий получения и формования нанопорошков и т. п.).

Аморфные и нанодисперсные состояния многих металлов кардинально отличаются по своим характеристикам от их кристаллических форм. При этом в одном материале порой удается совместить крайне противоречивые механические свойства: одновременно увеличить твердость и пластичность.

Особые механические свойства – лишь часть достоинств новых материалов. К выдающимся успехам последних лет следует отнести разработку целого ряда прочных и легких биологически совместимых материалов. В активно развивающемся направлении по созданию бактерицидных красок, покрытий и перевязочных материалов все шире применяются разного рода нанодисперсные материалы для борьбы с вредной флорой и фауной.

Нанопорошки активно используются при изготовлении всех видов магнитных носителей информации – от полоски с данными на кредитной карте до компьютерных жестких дисков. При этом у последних слой магнитного материала для снижения износа покрывается алмазоподобной пленкой толщиной несколько нанометров и тончайшим нанометровым слоем специальной смазки.

Терминология по наноматериалам и нанотехнологиям в настоящее время только устанавливается. Существует несколько подходов к тому, как определять, что такое наноматериалы. Самый простой подход связан с геометрическими размерами структуры таких материалов. Согласно такому подходу материалы с характерным размером микроструктуры 1...100 нм называют наноструктурными (или иначе нанофазными, нанокристаллическими, супрамолекулярными).

Выбор такого диапазона размеров не случаен, а определяется существованием ряда размерных эффектов и совпадением размеров кристаллитов с характерными размерами для различных физических явлений. Нижний предел считается связанным с нижним пределом симметрии нанокристаллического материала. По мере снижения размера кристалла, характеризующегося строгим набором элементов симметрии, наступает такой момент, когда будет наступать потеря некоторых элементов симметрии. По данным для наиболее широко распространенных кристаллов с ОЦК и ГЦК решеткой такой критический размер равен трем координационным сферам, что для случая железа составляет ~0,5 нм, а для никеля ~0,6 нм. Величина верхнего предела обусловлена тем, что заметные и интересные с технической точки зрения изменения физикомеханических свойств материалов (прочности, твердости, коэрцитивной силы и др.) начинаются при снижении размеров зерен ≤ 100 нм.

Второй подход связан с огромной ролью многочисленных поверхностей раздела в наноматериалах в формировании их свойств. В соответствии с ним размер зерен (D) в наноматериалах определялся в интервале нескольких нанометров, т. е. в интервале, когда объемная доля поверхностей раздела в общем объеме материала составляет ∆V ≈ 50 % и более. Эта доля приблизительно оценивается из соотношения ∆V≈ 3s/D, где s – ширина приграничной области. При разумном значении s ≈ 1 нм 50 %-ая доля поверхностей раздела достигается при D = 6 нм.

Существует также подход, в соответствии с которым для наноматериалов наибольший размер одного из структурных элементов должен быть равен или быть меньше размера, характерного для определенного физического явления. Так, для прочностных свойств это будет размер бездефектного кристалла, для магнитных свойств – размер однодоменного кристалла, для электрической проводимости – длина свободного пробега электронов. Существенными недостатками такого, подхода являются, вопервых, несоответствие размеров структурных элементов для разных свойств и материалов и, во-вторых, различность характерных размеров для разных состояний одного и того же материала (например, отдельные частицы нанопорошка и зерна в поликристалле).

Некоторые ученые считают, что если при уменьшении объема какоголибо вещества по одной, двум или трем координатам до размеров нанометрового масштаба возникает новое качество (например, резкое изменение механических или физических свойств, проявление квантовых эффектов и др.), или это качество возникает в композиции из таких объектов, то эти образования следует отнести к наноматериалам, а технологии их получения и дальнейшую работу с ними – к нанотехнологиям.

Нанотехнология – совокупность методов и приемов, обеспечивающих возможность контролируемым образом создавать и модифицировать объекты, включающие компоненты с размерами < 100 нм, имеющие принципиально новые качества и позволяющие осуществлять их интеграцию в полноценно функционирующие системы большего масштаба.

Наноматериалы – материалы, содержащие структурные элементы, геометрические размеры которых хотя бы в одном измерении не превышают 100 нм, и обладающие качественно новыми свойствами, функциональными и эксплуатационными характеристиками.

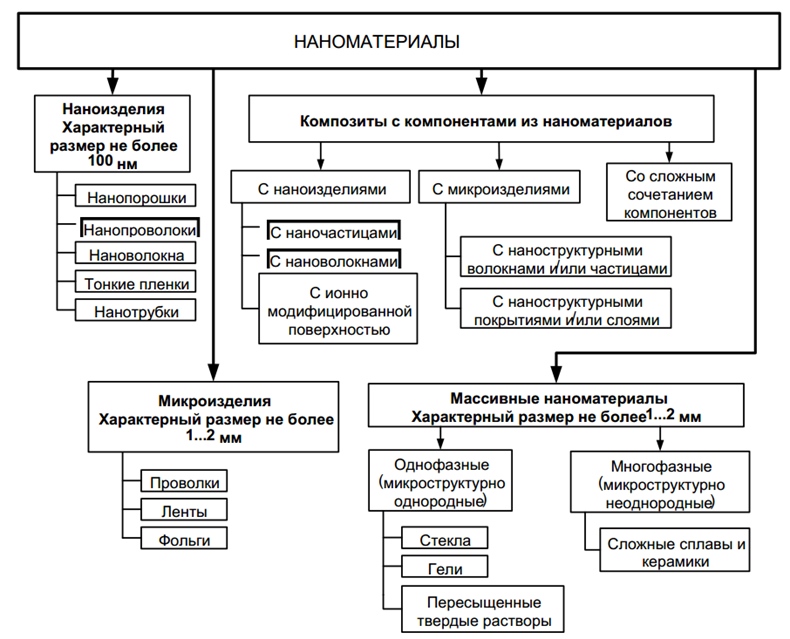

В соответствии с приведенной выше терминологией наноматериалы можно разделить на четыре основные категории (рисунок 1).

Рисунок 1 – Схема классификаций наноматериалов

Первая категория включает материалы в виде твердых тел, размеры которых в одном, двух или трех пространственных координатах не превышают 100 нм. К таким материалам можно отнести наноразмерные частицы (нанопорошки), нанопроволоки и нановолокна, очень тонкие пленки (толщиной < 100 нм), нанотрубки и т. п. Такие материалы могут содержать от одного структурного элемента или кристаллита (для частиц порошка) до нескольких их слоев (для пленки). В связи с этим первую категорию можно классифицировать как наноматериалы с малым числом структурных элементов или наноматериалы в виде наноизделий.

Вторая категория включает материалы в виде малоразмерных изделий с характеризующим размером в примерном диапазоне 1 мкм...1 мм. Обычно это проволоки, ленты, фольги. Такие материалы содержат значительное число структурных элементов и их можно классифицировать как наноматериалы с большим числом структурных элементов (кристаллитов) или наноматериалы в виде микроизделий.

Третья категория представляет собой массивные (или иначе объемные) наноматериалы с размерами изделий из них в макродиапазоне (более нескольких мм).

Вторая и третья категории наноматериалов подпадают под более узкие определения нанокристаллических или нанофазных материалов. К четвертой категории относятся композиционные материалы, содержащие в своем составе компоненты из наноматериалов.

Структура наноматериалов

Под нанокристаллическими (наноструктурными, нанофазными, нанокомпозитными) материалами (НМ) понимают такие материалы, у которых размер отдельных кристаллитов или фаз, составляющих их структурную основу, не превышает 100 нм хотя бы в одном измерении [5]. Этот предел достаточно условен и продиктован скорее соображениями удобства. Но вместе с тем простые оценки показывают, что, начиная с этих размеров, доля приграничных областей с разупорядоченной структурой становится все заметнее (эта доля равна примерно 3s/L, где s – ширина приграничной области, L – характерный размер, и при разумной величине s ~ 1 нм составляет уже несколько процентов). С другой стороны, верхний предел значений L должен соизмеряться с характерным размером для того или иного рассматриваемого физического явления (размер петли Франка-Рида для скольжения дислокаций; величина свободного пробега электронов для электрокинетических свойств; размер домена для магнитных характеристик и т.д.). Вполне понятно, что предельные значения L для разных физических свойств и различных металлов, твердых растворов и соединений будут неодинаковыми. Отсюда и условность обозначенного выше значения 100 нм. Следует подчеркнуть, что к НМ не относятся, например, традиционные дисперсно-упрочненные или дисперсионно-упрочненные сплавы, в структуре которых имеются очень мелкие частицы, занимающие по объему всего лишь до 5 – 10%, а также обычно деформируемые металлы и сплавы, размер блоков или локально разориентированных областей в которых тоже довольно мал, но размер исходных зерен (кристаллитов) остается при этом весьма значительным.

Классификация наноматериалов

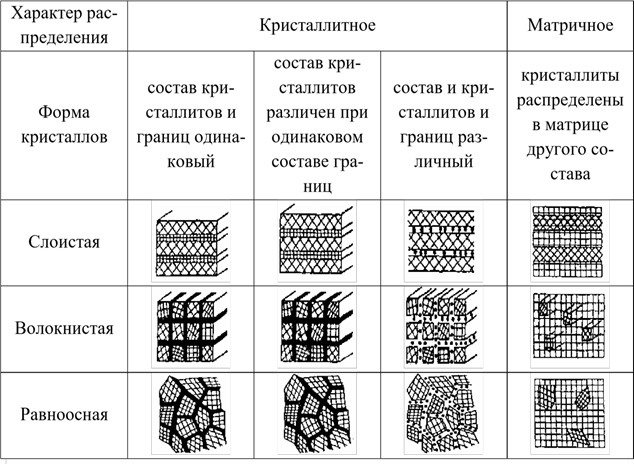

Свойства наноматериалов во многом зависят от характера распределения, формы и химического состава кристаллитов (наноразмерных элементов), из которых они состоят. В связи с этим целесообразно классифицировать структуры наноматериалов по этим признакам (таблица 1).

Таблица 1 – Основные типы структуры наноматериалов

По форме кристаллитов наноматериалы можно разделить на слоистые (пластинчатые), волокнистые (столбчатые) и равноосные. Толщина слоя, диаметр волокна и размер зерна при этом принимают значения ≤ 100 нм. Исходя из особенностей химического состава кристаллитов и их границ обычно выделяют четыре группы наноматериалов.

К первой относят такие материалы, у которых химический состав кристаллитов и границ раздела одинаковы. Их называют также однофазными. Примерами таких материалов являются чистые металлы с нанокристаллической равноосной структурой и слоистые поликристаллические полимеры.

Ко второй группе относят материалы, у которых состав кристаллитов различается, но границы являются идентичными по своему химическому составу.

Третья группа включает наноматериалы, у которых как кристаллиты, так и границы имеют различный химический состав.

Четвертую группу представляют наноматериалы, в которых наноразмерные выделения (частицы, волокна, слои) распределены в матрице, имеющей другой химический состав. К этой группе относятся, в частности, дисперсноупрочненные материалы.

Свойства нанокристаллических материалов определяются размерами отдельных зерен, свойствами граничного слоя, а также коллективным взаимодействием основных составляющих структуры с поверхностными слоями частиц. В нанокристаллических материалах доля граничного слоя быстро возрастает при измельчении зерен от 100 до 4-5 нм. Считая, что зерна имеют сферическую форму, и полагая толщину слоя 1 нм (это соответствует 2-3-м атомным слоям для большинства металлов), получаются следующие соотношения между диаметром зерна и объемной долей поверхностного слоя:

| Диаметр зерна (частицы), нм 100 | 50 | 25 | 20 | 10 | 6 4 |

| Объемная доля поверхностного слоя, % 6 | 12 | 24 | 30 | 60 | 100 150 |

Таким образом, в нанокристаллических материалах, начиная с диаметра зерен 6 нм, объем граничного слоя становится больше объема кристаллов. С уменьшением размера зерна от 1 мкм до 2 нм объемная доля межзеренного вещества увеличивается до 88%. Объемная доля тройных стыков значительно возрастает при размерах зерен менее 10 нм.

Природа границ раздела вообще и границ кристаллитов в частности, применительно к НМ, продолжает оставаться предметом оживленных дискуссий. Таким образом, технологическая предыстория оказывает решающее влияние на структуру поверхностей раздела в НМ и нет единой концепции структуры границ нанозерен, поскольку накопленная экспериментальная информация представляется далеко не полной.

Способы получения наноматериалов

Можно выделить четыре основных технологических способа получения НМ: порошковая технология, интенсивная пластическая деформация, контролируемая кристаллизация из аморфного состояния и пленочная технология (таблица 2). Эта классификация довольно условна, так как границы между отдельными технологическими приемами часто весьма размыты. Стоит также упомянуть и такие возможности создания нструктуры, как облучение большими дозами нейтронов и ионов, интенсивную деформацию при трении и др. Вполне естественно, что каждый способ обладает своими преимуществами и недостатками.

Таблица 2 – Основные способы получения НМ

| Группа | Основные варианты | Объект |

| Порошковая технология. | Обычное прессование и спекание. Электрозарядное спекание. Горячее прессование, ковка и экструзия. Высокие статические и динамические давления при высоких температурах. | Элементы, сплавы, соединения. |

| Интенсивная пластическая | Равномерное угловое прессование. Деформация кручением при высоких | Металлы и сплавы. |

| деформация. | давлениях. Фазовый наклеп. | |

| Кристаллизаци я из аморфного состояния. | Обычные и высокие давления. | Аморфные вещества. |

Следует подчеркнуть, что в пределах каждого из основных способов получения НМ гамма – структурных элементов может быть весьма разнообразной.

Способ интенсивной пластической деформации, заключающийся в обжатии с большими степенями деформации при относительно низких температурах (ниже 0,3–0,4 Тпл, где Тпл – температура плавления материала) в условиях высоких давлений, позволяет получать объемные беспористые нанокристаллические металлы и сплавы.

Обычные методы деформации – прокатка, волочение, прессование и др.

– приводят к уменьшению поперечного сечения заготовки и не позволяют достигать больших степеней измельчения зерна. Нетрадиционные методы – кручение под гидростатическим давлением, равноканальное угловое прессование, знакопеременный изгиб – позволяют деформировать заготовку без изменения сечения и формы и достигать необходимых высоких степеней деформации и измельчения зерна. Наноструктура приводит к изменению физических и механических свойств (значительное повышение прочности при сохранении пластичности, повышение износостойкости, проявление высокоскоростной и низкотемпературной сверхпластичности) нанокристаллических материалов.

Свойства наноматериалов

Формирование нанокристаллических структур позволяет получать конструкционные материалы с уникальными свойствами: высокой прочностью, твердостью, износостойкостью при достаточно высокой пластичности.

Коэффициент объемного термического расширения увеличивается с уменьшением размера зерна. Коэффициент граничной диффузии в наноматериалах значительно выше, чем в крупнозернистых, что позволяет их легировать нерастворимыми или слаборастворимыми при обычных условиях элементами за счет более развитой зеренной структуры.

Магнитные свойства наноматериалов

Изучение магнитных характеристик стимулируется значительными прикладными успехами в создании новых высокоэффективных магнитомягких и магнитотвердых материалов в н – состоянии.

Изучение магнитной восприимчивости параи диамагнетиков (Pd,Cu) выполненное на образцах, полученных методами интенсивной пластической деформации, показало повышение магнитной восприимчивости, связанное с избыточной концентрацией вакансий и влиянием магнитного вклада от примесей железа.

В последние годы был открыт новый класс магнитомягких материалов – н-сплавы со смешанной аморфно-нанокристаллической структурой и более высоким уровнем статических и динамических магнитных характеристик по сравнению с аналогичными по назначению кристаллическими и аморфными сплавами. Высокий уровень магнитной проницаемости достигается в двухфазном состоянии.

Диффузионные свойства

В нанокристаллических материалах значительную роль играют границы зёрен, которые к тому же содержат высокую плотность внесённых зернограничных дефектов и находятся в крайне неравновесном состоянии. Коэффициент зернограничной диффузии существенно превышает коэффициент объёмной диффузии в наноматериалах.

Повышенная диффузия влияет на протекание процессов возврата и рекристаллизации при нагреве метастабильных наноструктурных материалов. Кроме того, высокие значения коэффициента зернограничной диффузии должны влиять на ход деформационных процессов в объёмных наноструктурных материалах.

Упругие свойства

Упругие свойства твёрдых тел определяются характером межатомных взаимодействий и поэтому относятся к числу их фундаментальных характеристик. С другой стороны, упругие характеристики определяют механические свойства материалов. В этой связи исследование упругих свойств наноструктурных ИПД материалов представляет большой научный и практический интерес.

Установлено, что изменение эффективных упругих модулей наноструктурной Cu в результате отжига при температурах около 125 и 1750С может быть связано со следующими возможными механизмами. Вопервых, влияние высоких внутренних напряжений. Во-вторых, влияние решёточных дислокаций, которые, как известно, могут уменьшать упругие модули. В-третьих – это вклад в уменьшение модулей зернограничных атомов.

Интересно, что при бόльших размерах зёрен, соответствующих отжигу при более высоких температурах, значительных изменений упругих модулей не происходит.

Деформационное поведение наноструктурных материалов

Как свидетельствуют теоретические оценки, с точки зрения механического поведения формирование наноструктур в различных металлах и сплавах может привести к высокопрочному состоянию в соответствии с соотношением Холла-Петча, а также к появлению низкотемпературной и (или) высокоскоростной сверхпластичности. Реализация этих возможностей имеет непосредственное значение для разработки новых высокопрочных и износостойких материалов, перспективных сверхпластичных сплавов, металлов с высокой усталостной прочностью. Все это вызвало большой интерес среди исследователей прочности и пластичности материалов к получению больших объемных образцов с наноструктурой для последующих механических испытаний.

Механическое поведение при комнатной температуре

Получение наноматериалов с высокой прочностью и пластичностью связано с формированием в них особых типов микроструктур.

Необычное механическое поведение, обнаружено в некоторых металлах, подвергнутых ИПД, что свидетельствует о принципиальных изменениях механизма деформации после того, как в них произошло формирование УМЗ структуры в результате обработки. Наличие ультрамелких зерен может способствовать активизации других деформационных механизмов, например, таких, как зернограничное проскальзывание и вращение зерен, что повышает пластичность.

Высокая деформационная способность наноматериалов

Сверхпластичность материалов – это явление чрезвычайно высокой пластичности, составляющей сотни и тысячи процентов удлинения при растяжении (наиболее «жесткой» схеме механических испытаний), наблюдающееся в поликристаллических материалах с размером зерен (кристаллитов) обычно менее 10 мкм при их деформации в определенном температурно-скоростном интервале, как правило, Т=0,5÷0,6 Тпл, и скоростях деформации 10-4÷10-5 с-1.

Уменьшение размера зерна должно привести к резкому повышению сверхпластических свойств и достижению сверхпластичности при относительно низких температурах и (или) высоких скоростях деформаций.

Исследования сверхпластичности начались в двух направлениях: первое

– это получение объемных образцов с однородной структурой и размером зерна менее 1 мкм (уровень субмикрокристаллов) с помощью РКУ прессования или многократной ковки; второе – это получение нанокристаллических структур в образцах с малыми геометрическими размерами (менее 15-20 мм), используя метод интенсивной пластической деформации кручением.

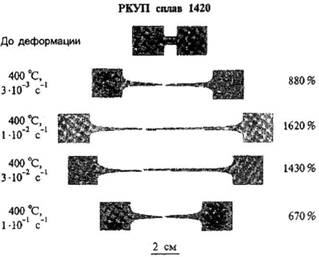

Исследование сверхпластического поведения проводилось для сплавов.

Образцы до и после испытаний при различных температурах показаны на рисунке 2.

Рисунок 2 – Вид образцов нанокристаллического сплава 1420 после растяжения при различных температурах

Для образцов характерно равномерное удлинение без образования шейки, что является характерной чертой сверхпластического поведения. Следует также отметить, что данный сплав демонстрирует сверхпластичность при очень высоких скоростях деформации до 5 10-1 с-1 и относительно низкой температуре 3000С.

Нанокристаллические сплавы проявляют повышенное сверхпластическое поведение по сравнению с микрокристаллическими сплавами, хотя это поведение сопровождается значительным деформационным упрочнением, которое, по-видимому, связано с изменением деформационных механизмов за счет трудности дислокационной аккомодации зернограничного скольжения в малых зернах.

Обнаружение сверхпластичности в ультрамелкозернистых сплавах при относительно низких температурах и очень высоких скоростях деформации указывает на возможность значительного и эффективного повышения уровня использования сверхпластической формовки различных промышленных сплавов с измельченной структурой.

Области применения наноматериалов

Наука о наноструктурных материалах и связанные с ней нанотехнологии предлагают принципиально новые методы формирования материалов и изделий из них. Наряду с компьютерно-информационными технологиями и биотехнологиями, нанотехнологии являются фундаментом научно-технической революции в XXI веке.

Развитие нанотехнологий рассматривается в качестве общенациональной задачи в некоторых странах. Лидерами в этих исследованиях выступают Япония и Израиль. До начала 1980-х годов США практически не имели соперников в этой области науки, однако сейчас ситуация меняется. Нанотехнологии становятся полем международной конкуренции.

Широкий интерес к нанотехнологиям объясняется по крайней мере тремя обстоятельствами. Во-первых, он связан с надеждами получить с их помощью принципиально новые устройства и материалы с характеристиками, значительно превосходящими современный уровень. Во-вторых, нанотехнологии и нанонаука оказались широкими междисциплинарными областями, в которых интенсивно работают специалисты по физике, химии, биологии, медицине, технологии, наукам о земле, компьютерной технике и т.д. В-третьих, нанопроблематика выявила много пробелов как в фундаментальных, так и в прикладных знаниях, что также способствовало концентрации внимания научно-инженерного сообщества на этих проблемах.

Перечисленные факторы привели буквально к информационному взрыву. Уже сейчас в мире издается свыше 10 научных журналов, посвященных исключительно нанотехнологиям и малоразмерным объектам. В 2000 году издательство Academic Press выпустило пятитомный справочник по наноструктурным материалам и нанотехнологии. 62 главы этого справочника написали 142 специалиста из 16 стран; количество ссылок составило 10300. Поток информации по нанотехнологии интенсивно пополняется не только за счет журнальных публикаций, но и за счет патентов и статей сборников трудов конференций, симпозиумов, семинаров и т.д.

Дополнительные капиталовложения в наноструктурные исследования для медико-биологического и химико-фармацевтического применения сравнимы с дополнительными вложениями средств на аналогичные исследования в области электроники. В развитых странах осознание ключевой роли, которую в недалеком будущем будут играть результаты работ по нанотехнологиям, привело к разработке широкомасштабных программ по их развитию на основе государственной поддержки. В 2000 г. в США принята приоритетная долгосрочная комплексная программа, названная Национальной нанотехнологической инициативой и рассматриваемая как эффективный инструмент, способный обеспечить лидерство США в первой половине текущего столетия (рис. 3).

![]()

Рисунок 3 – Государственные расходы на развитие нанотехнологий в различных странах

Особенностью современного этапа зарубежной науки о наносостоянии являются высокий технологический уровень исследований, тщательная характеристика полученных веществ по составу и структуре, защита поверхности наночастиц от примесей. За рубежом основное направление наноструктурных исследований почти полностью сместилось от изучения и применения нанокристаллических веществ и материалов в область нанотехнологии, т.е. создания изделий и устройств с наноразмерными элементами. Основные области применения наноразмерных элементов – это электроника, медицина, химическая фармацевтика и биология и др. В последних трех областях проводимые сейчас исследования еще недавно выглядели фантастикой – это создание микронасосов и микросредств для доставки лекарств непосредственно к больным клеткам того или иного органа и других искусственных биологических наноструктур разного функционального назначения. Благодаря развитию сканирующей микроскопии и аналитических методов оптического сканирования в последние годы ученым удалось наблюдать химические процессы и микроскопические структуры в биологических системах с недостижимым ранее разрешением. Новейшие аналитические методы дают возможность детально изучить микроскопическиое строение живых клеток и химических процессов на молекулярном уровне. Особые свойства наноматериалов могут быть использованы для выращивания искусственных органов и тканей. За рубежом разработана методика восстановления хрящевой ткани, которая имела механические и биохимические свойства, близкие к нативному хрящу. В России научно-практический задел по направлению сделан в области использования наноматериалов для восстановления механических свойств зубной эмали. Ведутся разработки и в области технологии обработки поверхностей методом нанонапыления с целью придания им антибактериальных свойств. Ожидается, что наноэнергетика позволит значительно повысить эффективность систем преобразования и аккумулирования солнечной энергии, а разработка более легких и прочных конструкционных материалов позволит решить многие проблемы транспорта. Использование низкоэнергетических химических реакций даст возможность легко разлагать ядовитые и вредные вещества, а разработка сверхмалых датчиков и устройств позволит повысить эффективность производственных процессов.

Ознакомление с вопросами наноматериалов и нанотехнологий имеет особую важность для подготовки специалистов, связанных с науками о материалах.

Возможности применения наноструктур в машиностроения

Классификация материалов по свойствам включает направления:

1) высокожаропрочные материалы на основе керамических композитов для деталей двигателя (до 1200–1600 0С);

2) сверхпрочные материалы, в том числе – композиционные с титановой и железной матрицами – для высоконагруженных деталей;

3) сверхлегкие материалы на основе алюминия, титана, магния;

4) материалы с повышенной коррозионной стойкостью – для конструкций планера;

5) термостойкие полимеры и композиты, выдерживающие температуры в 200 – 400 0С.

Развитие методов синтеза и сборки наноразмерных структурных элементов в сочетании с методами точного регулирования их состава и размеров позволяет получать новые типы консолидированных наноструктур и нанокомпозитов, обладающих уникальными характеристиками. Такие методы и материалы должны привести к революционным преобразованиям во многих промышленных технологиях. Ниже подробно описаны пять примеров успешного проведения исследований консолидированных наноструктур разного типа и разработки на их основе технологии производства. Исследования проводились по следующим темам:

1) создание устройств для информационной техники на основе комбинации наноструктурных слоев;

2) получение наноразмерных металлокерамических композитов (керметов) для нанесения сверхпрочных и износостойких покрытий на металлообрабатывающие инструменты;

3) новые методы обработки для получения разнообразных керамических изделий;

4) изготовление огнестойких пластмасс с наполнителем в виде диспергированных наночастиц для транспортных средств.

Наноструктурные твердые материалы

В настоящее время все большее внимание промышленников привлекают наноструктурные твердые материалы. За последнее десятилетие разработан ряд нанокомпозитов на основе карбидов с металлами-связками (например, WC/Co и TiC/Fe), значительно превосходящих по прочности, ударной вязкости, износостойкости и т. д. аналогичные материалы с обычной, зернистой структурой. Превосходные характеристики наноструктурных материалов объясняются тем, что между частицами разных фаз (например, WC и Co) формируются трехмерные контакты. В результате этого образуется структура, которую топологи называют «непрерывной в двух направлениях». Обычно материалы типа WC/Co получают механическим перемешиванием соответствующих порошков с последующим холодным прессованием и спеканием. Наиболее сложным этапом этой технологии является механическое перемешивание ультрадисперсных порошков WC и Cо. Степень однородности механического перемешивания не позволяет получать в конечном спеченном продукте зерна размером меньше 300 нм. Однако, разработанные в последнее время новые химические методы обеспечивают предварительное наноразмерное перемешивание порошков.

В качестве примера новой технологии можно привести уже внедренный в промышленное производство процесс, при котором однородный порошокполуфабрикат изготовляется методом сушки при распылении смеси растворов солей вольфрама и кобальта, а затем подвергается термохимической переработке в псевдосжиженном слое (пиролиз, восстановление и науглероживание) для превращения в конечный продукт – нанофазный порошок WC с кобальтовой связкой. Обычно размеры частиц WC составляют от 30 до 40 нм. Жидкофазное спекание таких частиц с введением небольшого количества ингибитора роста зерен (например, VC) позволяет избежать укрупнения зерен и получить нанокомпозитный продукт. Некоторые фирмы уже используют этот порошок для изготовления высококачественных металлообрабатывающих инструментов, микросверл для обработки печатных плат (в этой отрасли быстрый износ сверл всегда представлял собой крупную технологическую проблему).

Кроме того, нанопорошки из керамики и керметов, уже выпускаемые в промышленном масштабе, могут использоваться в качестве исходного материала для получения наноструктурных покрытий на различных деталях методом термического напыления. В настоящее время изучается возможность использования этих методов в военном судостроении. Проведенные исследования продемонстрировали высокую износостойкость и коррозионную стойкость таких покрытий в различных режимах эксплуатации.

Керамические наночастицы

За последние годы были разработаны новые, экономически выгодные способы консолидации нанопорошков. В частности, были созданы технологии, позволяющие изготавливать из керамических порошков детали и изделия без дополнительной механической обработки, что облегчает их крупномасштабное производство. Сейчас объем производимых нанофазных керамических порошков, обладающих особыми механическими характеристиками, измеряется тоннами. Используя одностадийные методы горячей ковки в штампах, можно изготавливать готовые изделия с формой и размерами, определяемыми параметрами штампа. В лабораторных условиях получены образцы изделий из нанофазной керамики на основе консолидированных наночастиц оксидов алюминия и титана. Исследование механических свойств показывает, что такая керамика вследствие микрозернистости структуры обладает значительной пластичностью при сжатии.

Такое поведение материала может быть объяснено с помощью существующих моделей скольжения по границам зерен. Оно связано с тем, что мелкие кристаллические зерна, образуемые наночастицами до процесса консолидации, под нагрузкой могут сдвигаться относительно друг друга без разрушения связей через межзеренные границы, поскольку диффузионный (атомный) перенос позволяет быстро «восстанавливать» возникающие на границе микроповреждения. Именно такая диффузионная аккомодация в приграничных областях позволяет изготавливать горячей ковкой в штампах из нано-фазных керамических и композиционных материалов изделия готовой формы. Хотя коммерциализация методов «точного формования» только начинается, их практическая ценность представляется очевидной.

Повышение огнестойкости пластмасс

Пластмассы сейчас используются в разнообразных отраслях промышленности – от самолетостроения до производства бытовых товаров. Один из основных недостатков пластмасс – горючесть, постоянно создающая серьезные проблемы при их применении. Проблемы не сводятся только к пожарной безопасности, поскольку продукты сгорания полимеров часто представляют собой ядовитые и вредные вещества. Огнестойкость пластмасс может быть значительно повышена введением в них диспергированных неорганических наполнителей из наноразмерных порошков. Например, тепловыделение при образовании термопластических и термоотверждаемых полимерных материалов может быть снижено на 40–60% путем введения наноразмерного наполнителя из силикатных глин (наполнитель вводится в виде слоев или дисперсии).

Наноразмерная структура слоя наполнителя улучшает его характеристики, поскольку она не только замедляет горение, но и препятствует выделению летучих соединений, образующихся при разложении полимера. Снижение горючести может быть доведено до самозатухания пламени. Однако, не менее важным является то обстоятельство, что, в отличие от применения других огнестойких добавок, механическая прочность, физические характеристики и обрабатываемость материалов с нанодобавками почти не ухудшаются, а вредные продукты горения (монооксид углерода, сажа, токсичные вещества) выделяются в небольших количествах.

Изготовление наноструктурных покрытий

Термическое напыление наноструктурных покрытий представляет собой перспективный подход, позволяющий использовать необычные механические и физические свойства наноструктурных материалов (прочность, ударную вязкость и коррозионную стойкость). Число атомов на границе наноразмерного кристаллического зерна сравнимо с числом атомов внутри самого зерна. Из-за увеличения удельной площади границы количество примесей на единицу площади границы уменьшается по сравнению с крупнозернистым материалом того же состава при той же объемной концентрации примесей. Более чистая поверхность зерен обеспечивает более однородную коррозионную морфологию и более высокую коррозионную стойкость вдоль границ по сравнению с крупнозернистым кристаллическим материалом.

У наноструктурных покрытий с размером зерен менее 100 нм происходит резкое улучшение физических характеристик. Наноразмерные кристаллические зерна не только обладают высокой термической стабильностью, но и эффективно тормозят движение дислокаций, что придает покрытиям сверхвысокую прочность и, в некоторых случаях, сверхвысокую ударную вязкость.

Еще одно важное преимущество покрытий с наноразмерной зернистой структурой связано с уменьшением остаточных напряжений, что впервые позволило создать значительно более толстые покрытия (в отдельных случаях их толщина в четыре раза больше, чем у покрытий из обычных материалов).

Потенциальные применения рассмотренных методов включают широкий спектр технологий – от термозащитных покрытий лопаток газовых турбин до износостойких деталей вращения. Прибыль от их внедрения может составить несколько миллиардов долларов в год. Развитие данной технологии коснется таких крупных и важных отраслей, как аэрокосмическая промышленность, производство реактивных двигателей и автомобильная промышленность .

Нанопроект по своей значимости и масштабам сравним с атомным или космическим, которые дали развитие сотням новейших высоких технологий. Но при этом нанопроект значительно превосходит предыдущие по силе и глубине воздействия на экономику и общество.

Применение наноструктурных материалов в медицине и технике

Титан и титановые сплавы являются одними из наиболее распространенных конструкционных материалов, используемых в аэрокосмической промышленности, машиностроении, химической индустрии и медицине, поэтому повышение механических свойств титановых материалов является актуальной задачей современного металловедения. Например, медицинское сообщество в области травматологии и стоматологии проявляет большой интерес к этим материалам для имплантатов из-за их высоких физических, химических и механических свойств. Это связано с тем, что, вопервых, титан и его сплавы имеют высокую коррозионную стойкость во многих средах. Во-вторых, титановые сплавы обладают исключительной биосовместимостью с человеческими тканями и не провоцируют аллергических реакций, воспалений, как, например, нержавеющие стали или кобальтохромовые сплавы. В-третьих, титан и титановые сплавы имеют высокую прочность и низкий модуль упругости, которые наиболее предпочтительны для применения в ортопедии и травматологии. Однако разработки современных медицинских имплантатов предъявляют требования не только к дальнейшему увеличению прочности, но и повышению сопротивляемости материала имплантата высоким усталостным нагрузкам.

Длинномерные наноструктурные титановые прутки, полученные комбинированными методами обработки с использованием ИПД, являются прежде всего полуфабрикатами для производства медицинских имплантатов. При этом эффективность разработки наноструктурных материалов для медицинского применения определяется не только механическими и усталостными свойствами самого материала, но и конструкцией имплантата, которая должна обеспечить максимальную прочность изделия при эксплуатации. Проведенные исследования по совершенствованию конструкции имплантатов из наноструктурных титановых полуфабрикатов позволили, например, в изделиях – «винтах» – из наноструктурного титана Grade 2 – достичь «конструктивного» предела выносливости ( s = 591 МПа), превышающего предел выносливости крупнозернистого титанового сплава. Таким образом, за счет комплексного повышения прочностных характеристик удалось добиться снижения массы и размеров имплантатов.

Наноструктурные материалы с «памятью формы»

В группе функциональных материалов с эффектами памяти формы, обусловленными термоупругими мартенситными превращениями, сплавы на основе никелида титана обладают самыми высокими прочностными и пластическими свойствами.

При приложении нагрузки в материале растут число и объём кристаллов с мартенситной деформацией, совпадающей по направлению с приложенным напряжением, пока все кристаллы не переориентируются, а материал в целом продеформируется в направлении внешней силы. После разгрузки накопленная деформация сохраняется. Возврат этой деформации происходит при нагреве в интервале температур обратного мартенситного превращения. В результате образец восстанавливает свою первоначальную форму.

Повышение прочности РКУ прессования TiNi с увеличением степени обжатия при холодной прокатке объясняется дальнейшим измельчением структуры и формированием нанокристаллического состояния с размером зерен менее 100 нм. В сплавах TiNi с размером нанозерна меньше некоторого критического размера мартенситные превращения не происходят. Поэтому отжиг при температуре 4000С не только восстанавливает аустенитное состояние при комнатной температуре, но и приводит к росту зерна несколько выше этого критического размера, соответственно в образцах становятся возможными мартенситные превращения, и на кривых появляется площадка псевдоупругости. Отжиг при 5000С приводит к более заметному росту зерна, что приводит к повышению пластичности с одновременным снижением прочности и sm .

Проведенный анализ позволяет полагать, что УМЗ сплавы на основе никелида титана представляют несомненный интерес для практического применения, в частности, в медицине. Полученные РКУ прессованием УМЗ сплавы TiNi обладают благоприятными механическими характеристиками эффектов памяти формы: критическим напряжением мартенситного сдвига sm и обратимой деформацией έr (ответственными за эффекты сверхупругости и памяти формы), реактивным напряжением sr (ответственным за силовые возможности при реализации эффекта памяти формы), деформационными пределами текучести, прочности и пластичности в мартенситном и аустенитном состояниях.

Наноструктурные тугоплавкие металлы

Успешное измельчение микроструктуры методом РКУ прессования было продемонстрировано в таких труднодеформируемых и малопластичных материалах, какими являются вольфрам и его сплавы. В результате РКУ прессования при комнатной температуре прочность Tа увеличилась в три раза.

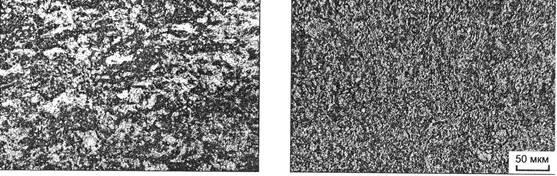

Исследования структуры показали также, что с увеличением количества проходов РКУ прессования при 1150 0С однородность и равномерность измельчения структуры W повышаются (рисунок 4) .

Рисунок 4 – Оптические снимки W после РКУ прессования по режимам: а – 8 циклов при 1150 0С; б – 12 циклов при 1150 0С (поперечное сечение)

Видно, что с увеличением количества проходов с 8 до 12 доля светлых участков матрицы уменьшается, что свидетельствует об увеличении однородности измельчения зёрен.

Наноматериалы могут быть также применены для:

1. Изготовления высокопрочных резьбовых соединений;

2. Получение легких изделий сложной формы высокоскоростным сверхпластическим формообразованием;

3. Получение огнеупорных керамик;

4. Производство наноалмазов;

5. Получение многофункциональных присадок к моторным, трансмиссионным и индустриальным маслам ;

6. Производства технологических смазок при обработке металлов давлением;

7. Получения смазочно-охлаждающих жидкостей, использующихся в процессах резания металлов;

8. Получение высокоэффективных доводочно-притирочных паст и суспензий;

9. Создание порошковых нанокомпозиций для сухих смазочных материалов, тведосмазочных покрытий и карандашей твердой смазки;

10. Получения активаторов в процессах спекания порошков;

11. Получение гидродинамических пластификаторов при создании высокоплотных изделий;

12. Получение высокоэффективных материалов для магнитной записи;

13. Очистки промышленных отходящих газов до 94-99 %;

14. Переработки промышленных отходов;

15. Создание средств радиационной защиты медицинского и промышленного значения;

16. Создание средств прямого преобразования энергии;

17. Производство материалов для водородной энергетики;

18. Использования в биологии, сельском хозяйстве, фармацевтической промышленности, служб чрезвычайных ситуаций;

19. Получение фильтров и мембранных материалов с высокой адсорбционной сбособностью .

При получении наноматериалов и использования их в различных технологических процессах необходимо строго выполнять правила их безопасного хранения и транспортировки .

| Технологии порошковой металлургии |

| Технологии обработки металлов давлением |

| Технологии металлургического производства |