Технологии обработки металлов давлением

Сущность и основные способы

Обработкой металлов давлением (ОМД) называется механическая обработка, заключающаяся в пластическом деформировании или разделении материала без снятия стружки.

В процессе пластического деформирования изменяется структура металла и повышаются его механические свойства, поэтому наиболее тяжелонагруженные детали различных конструкций получают обработкой давлением. В нашей стране примерно 90% всей выплавляемой стали и около половины цветных сплавов подвергают обработке давлением. Такие изделия, как артиллерийское орудие, трактор, комбайн, самолет содержат по массе от 60 до 80% штампованных и кованых деталей.

По физической сущности обработка металлов давлением является процессом пластической деформации. Пластическая деформация монокристалла происходит либо путем сдвига (скольжения), либо путем двойникования.

Механизм пластической деформации поликристаллов значительно сложнее. Это объясняется тем, что в поликристаллах зерна отличаются между собой по форме и размерам, обладают неодинаковыми физико-механическими свойствами и различно ориентированы плоскостями и направлениями сдвига по отношению к деформирующей нагрузке.

Различают два вида деформации поликристаллических тел:

· внутрикристаллитную — по зерну;

· межкристаллитную — по границам зерен.

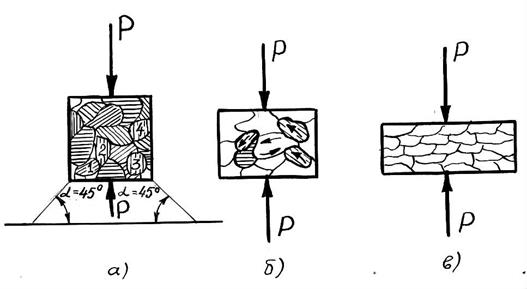

Первая, так же как и в отдельном монокристалле, протекает путем сдвига и двойникования, вторая — путем поворота и перемещения одних зерен относительно других. Оба вида деформации протекают в поликристаллических телах одновременно (рисунок 1).

Поскольку в поликристалле зерна имеют различную ориентацию плоскостей сдвига, пластическая деформация начинается под действием внешних сил не во всех зернах одновременно. Вначале деформируются наиболее благоприятно ориентированные зерна, то есть те зерна, плоскости сдвига которых расположены относительно направления усилия под углом 450 (рисунок 1, а, зерна 1, 2, 3, 4). Вместе с тем плоскости скольжения будут поворачиваться в сторону уменьшения угла и потребуется большее значение нагрузки, чтобы продолжался процесс сдвига по тем же плоскостям. Остальные зерна поворачиваются в результате возникновения моментов сил плоскостями сдвига на угол 450 к оси прилагаемой нагрузки. После поворота осуществляется их деформирование (рисунок 1, б).

В результате пластической деформации происходит изменение формы зерен. Зерна вытягиваются в направлении деформации и приобретают волокнистое строение с текстурой одинаковой ориентировки кристаллических решеток (рисунок 1, в).

Пластическая деформация металла происходит как при холодной обработке давлением, так и при горячей.

Рисунок 1 – Схема развития пластической деформации в поликристалле

С увеличением внешней силы Р происходит последовательное смещение частиц зерна. Кроме сдвига частиц зерна происходит и поворот смещенных частей зерна в направлении уменьшения угла между плоскостью скольжения и направлением силы Р. Этот поворот объясняется тем, что свободному смещению частей зерна препятствуют соседние зерна. В результате сдвигов и поворотов плоскостей скольжения зерно постепенно вытягивается в направлении силы Р и металл приобретает волокнистое строение (рисунок 1, в) с анизотропией свойств.

При холодной ОМД металл интенсивно упрочняется (наклепывается) и теряет пластичность. При необходимости продолжить обработку давлением заготовку подвергают отжигу. Изделия, полученные холодной деформацией, отличаются высокими прочностными свойствами (благодаря наклепу), точными размерами и гладкой поверхностью. Однако, так можно обрабатывать только весьма пластичные материалы. Холодная ОМД применяется обычно при прокатке тонкого листа, при волочении, при штамповке гильз артиллерийских выстрелов.

Горячая ОМД осуществляется при температурах, превышающих температуру рекристаллизации. При этом деформационное упрочнение (наклеп) полностью снимается, металл получает равноосную структуру, причем волокнистое строение сохраняется. Чем сильнее нагрет металл, тем выше его пластичность и ниже сопротивление деформированию (в 10–15 раз для углеродистой стали). Однако, нельзя допускать пережога (окисления по границам зерен), который наблюдается вблизи линии солидуса.

Существенное влияние на пластичность и сопротивление деформированию оказывает схема напряжений. Практикой ОМД установлено, что в условиях, отвечающих одноименным схемам со сжимающими напряжениями, пластичность металла всегда выше, чем при одноименных схемах с растягивающими напряжениями. Академик Губкин С.И. писал: «Чем меньшую роль в схеме главных напряжений играют растягивающие напряжения и чем большую — сжимающие, тем большую способность к пластической деформации проявляет металл». Например, прессованием, характеризующимся схемой всестороннего неравномерного сжатия, можно обрабатывать даже малопластичные материалы, а волочением (два сжимающих и одно растягивающее напряжение) — только очень пластичные металлы.

На процесс ОМД большое влияние оказывает также контактное трение, то есть трение на контакте инструмента и заготовки. Как правило, контактное трение является вредным явлением. Потери энергии на преодоление сил трения могут достигать 30–50% и более. Для снижения коэффициента трения и облегчения условий деформации применяют различные смазки и инструмент с полированной поверхностью. Однако, в отдельных случаях, например, при прокатке трение является полезным фактором, поэтому там, наоборот, создают условия для повышения трения.

Основными способами ОМД являются: прокатка, волочение, ковка, объемная штамповка (ковка в штампах), листовая штамповка, а также некоторые специальные процессы, например, отделочная и упрочняющая обработка пластическим деформированием. Основные из этих способов будут рассмотрены ниже.

Перспективно использование экстремальных эффектов изменения механических свойств металлов и сплавов для разработки ресурсосберегающих технологий обработки металлов давлением.

Нагрев металла и нагревательные устройства

Нагрев заготовок при ОМД производят для повышения пластичности и снижения сопротивления металла деформированию (т.е. энергозатрат). Поскольку в процессе обработки температура заготовки снижается (заготовка остывает), говорят о оптимальном температурном интервале горячей ОМД, который определяют по экстремальным значениям характеристик пластических и прочностных свойств металлических систем.

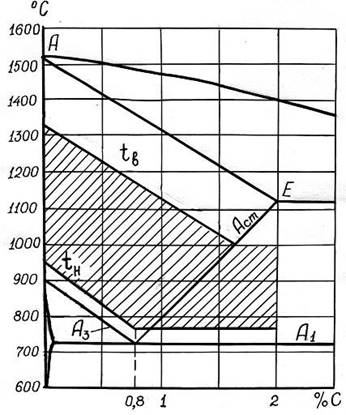

Верхний предел горячей обработки tв выбирается таким образом, чтобы не было перегрева, пережога, интенсивного окисления и обезуглероживания (для сталей) нагреваемого металла. Нижний предел tн должен быть не ниже температуры мгновенной рекристаллизации во избежание появления наклепа. Основанием для правильного выбора температурного интервала служит диаграмма состояния сплавов. Так, для углеродистых сталей этот интервал показан на диаграмме "железо — углерод" (рисунок 2, заштрихованный участок). Верхний предел tв располагается на 100–2000С ниже линии солидус, а нижний tн на 30–500С выше линии GS для доэвтектоидных и на 30–500С выше линии PSK для заэвтектоидных сталей.

Температурный интервал ОМД для легированных сталей характеризуется некоторым сужением с небольшим понижением предельных температур.

Медь обрабатывается в зоне температур 900–7000С, латунь — 760–6000С, бронза — 900–7500С, алюминиевые сплавы — 470–3800С, магниевые — 430– 3000С.

Для качества изделий, получаемых горячей обработкой давлением, имеет существенное значение не только режим нагрева, но и режим охлаждения. Слишком быстрое охлаждение может привести к образованию в результате термических напряжений наружных трещин. Чем меньшую теплопроводность имеет сплав и чем больше размер изделия, тем медленнее должно быть охлаждение. Последнее (в порядке увеличения продолжительности) осуществляется: на воздухе; на воздухе в штабелях; в ящиках (ямах) с закрытыми крышками; в закрытых ящиках (ямах) с засыпкой песком, золой, шлаком и т.п.; в печах.

Рисунок 2 – Температурный интервал горячей ОМД

Так, например поковки из высоколегированной инструментальной стали даже самых малых размеров охлаждаются в печах; крупные поковки из конструкционной стали, начиная примерно с диаметра 500 мм, также охлаждаются в печах.

В производстве промышленных изделий применяют два способа нагрева заготовок под горячую ОМД: а) прямой, при котором тепло аккумулируется непосредственно в металле (электроконтактный, индукционный); б) косвенный, при котором тепло передается металлу какой-либо средой, нагретой до более высокой температуры (нагрев в пламенной печи, расплавах солей, электролитах).

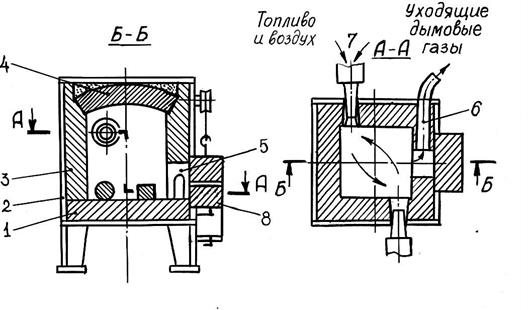

Рисунок 3 – Схема камерной печи: I – под; 2 – кожух; 3 – стенки; 4 – свод; 5 – окно; 6 – канал; 7 – форсунки; 8 – заслонка

Наиболее широко применяются камерные печи периодического действия с пламенным нагревом (рисунок 3). В них нагревают слитки под ковку штанг, прутков, клиньев и других деталей различной формы. Металл загружается отдельными партиями (садками). После нагрева до требуемой температуры заготовки последовательно вынимают и деформируют. После обработки всей партии заготовок в печь загружают следующую садку.

Печь cостоит из металлического каркаса 2, выложенного внутри огнеупорным кирпичом из шамота. В боковой стенке расположено окно 5 для загрузки и разгрузки печи; оно закрывается массивной чугунной заслонкой 8. Сжигание топлива (мазут, горючий газ, пылевидный кокс) производится при помощи горелок или форсунок 7. Раскаленные газы, отдавшие тепло металлу, размещенному на поду I, уходят через канал 6.

При ручной ковке мелких заготовок в полевых условиях применяют горны. Горны отличаются от нагревательных печей небольшими размерами, отапливаются каменным углем или коксом; металл нагревается в них при непосредственном контакте с топливом.

Прогрессивным способом нагрева является электрический. Основные виды электронагрева: индукционный, контактный и в печах сопротивления.

Сущность индукционного нагрева состоит в том, что через индуктор — катушку из витков медной трубки, в которой циркулирует вода для охлаждения, пропускается переменный ток повышенной или промышленной частоты. Вокруг витков катушки возникает переменное магнитное поле, которое создает в стальной заготовке, помещенной в индуктор, вихревые токи, быстро нагревающие металл до требуемой температуры.

При контактном нагреве к концам заготовки через медные контактызажимы подводят переменный ток силой в десятки тысяч ампер, напряжением от 2 до 15 вольт.

Электропечи сопротивления оборудованы металлическими спиралями из нихромовой ленты или карборундовыми нагревателями, через которые пропускают ток. Тепло от нагревателей передается заготовкам атмосферой и стенками печи. В таких печах температура не превышает 10000С, их применяют для нагрева заготовок из цветных металлов и сплавов.

Прокатка

Сущность процесса. Прокаткой называется процесс деформации металла путем обжатия его между двумя вращающимися валками. При этом происходит уменьшение толщины заготовки (обжатие), увеличение ширины (уширение) и увеличение длины (вытяжка). Прокатка является одним из самых производительных способов ОМД и применяется преимущественно для получения стандартных заготовок и полуфабрикатов для дальнейшей их обработки.

В настоящее время прокатке подвергаются до 80% всей выплавляемой стали и около 50% цветных сплавов. Заготовки, полученные прокаткой, находят широкое применение в промышленности. Прокаткой изготовляют листы броневой защиты, заготовки для осей, подавляющее большинство заготовок для изготовления деталей ковкой, штамповкой, сваркой, резанием.

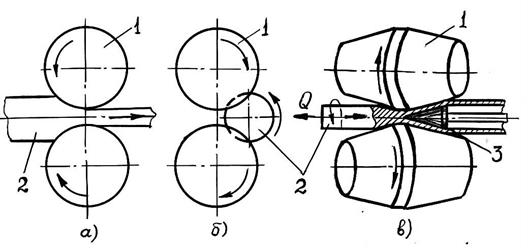

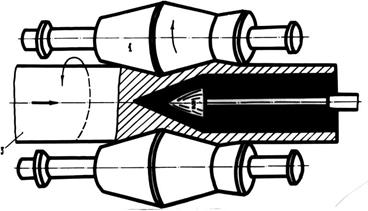

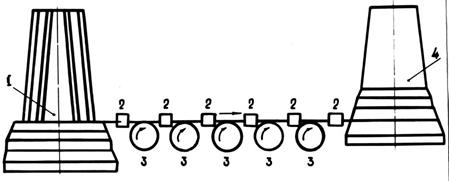

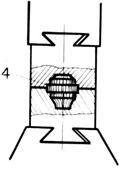

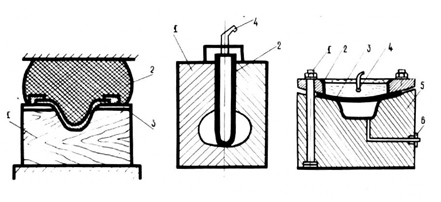

Рисунок 4 – Основные виды прокатки: 1 – валки; 2 – заготовка; 3 – оправка (игла)

Выделяют три основных вида прокатки: продольную, поперечную и поперечно-винтовую.

При продольной прокатке (рисунок 4, а) заготовка 2 деформируется между валками 1, вращающимися в разные стороны, и перемещается перпендикулярно к осям валков.

При поперечной прокатке (рисунок 4, б) валки 1, вращаясь в одном направлении, придают вращение заготовке 2 и деформируют ее.

При поперечно-винтовой (косой) прокатке (рисунок 4, в) валки расположены под углом и сообщают заготовке при деформировании вращательное и поступательное движения.

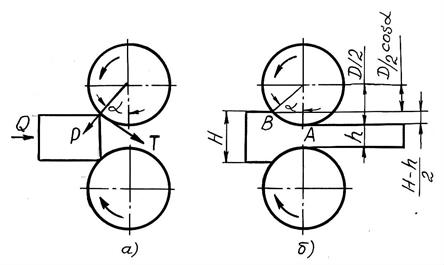

Рисунок 5 – Схема продольной прокатки: а – момент захвата заготовки валками; б – установившийся процесс

Для осуществления процесса прокатки необходимо выполнить определенные условия (рисунок 5, а). Заготовка подается в валки с некоторой силой Q, которая вызывает со стороны валков нормальные реакции P и силу трения T. Угол α называется углом захвата, а дуга AB — дугой захвата. Спроектировав силы P и T на горизонтальную ось, получим:

P·sinα – сила, стремящаяся вытолкнуть заготовку из валков;

T·cosα – сила, втягивающая заготовку в валки.

Очевидно, что валки захватят заготовку, если Р·sinα < T·cosα. Сила T = P·f, где f – коэффициент трения.

Окончательно условие захвата будет иметь вид

sinα < f cosα или f > tgα,

то есть для захвата заготовки валками коэффициент трения должен быть больше тангенса угла захвата. Угол захвата можно выразить через геометрические размеры валков и заготовки (рисунок 5, б):

Угол захвата колеблется от 3–40 (гладкие шлифованные валки) до 30–350 (грубые валки с насечкой). Очевидно, что для работы с большими обжатиями (черновая обработка) нужно использовать грубые валки, а отделочную обработку вести на гладких валках с малыми обжатиями.

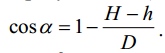

Сортамент проката. В нашей стране почти все изделия, изготавливаемые прокаткой, стандартизованы. В стандартах приведены размеры, площадь поперечного сечения и масса погонного метра профиля. Для балок, швеллеров и уголков дополнительно стандартизированы: момент сопротивления, момент инерции, радиус инерции.

Совокупность различных профилей с разными размерами называется сортаментом проката.

Сортамент прокатываемых профилей разделяется на четыре основные группы: сортовой, листовой, трубный и специальный.

Сортовой прокат условно делят на простой (круг, квадрат, шестигранник, прямоугольник) и фасонный (тавр, двутавр, рельс, уголок, швеллер и др.). Круглую и квадратную сталь прокатывают соответственно с диаметром или стороной квадрата 5–250 мм; шестигранную — с диаметром вписанного круга 6–100 мм; полосовую — шириной 10–200 мм и толщиной 4–60 мм. Цветные металлы и их сплавы прокатывают преимущественно на простые профили.

Листовой прокат разделяют на тонколистовой (толщиной до 4 мм) и толстолистовой (толщиной 4–160 мм). Листы толщиной менее 0,2 мм называют фольгой. Расширяется производство листовой стали с оловянным, цинковым, алюминиевым и полимерным покрытиями.

Трубы разделяют на бесшовные и сварные. Бесшовные трубы прокатывают диаметром 30–650 мм с толщиной стенки 2–160 мм, а сварные — диаметром 5–2500 мм с толщиной стенки 0,5–16 мм.

К специальным видам проката относят колеса, кольца, шары, профили с периодически изменяющимися формой и площадью поперечного сечения вдоль оси заготовки. Примеры профилей сортового проката показаны на рисунке 6.

Рисунок 3.6 – Некоторые профили сортового проката: а – простого, б – фасонного профиля

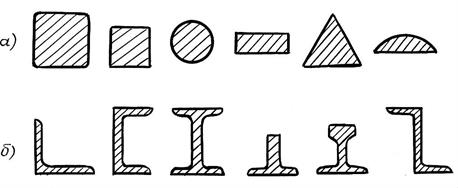

Инструмент для прокатки. Инструментом для прокатки являются валки. Валки бывают: гладкие (рисунок 7, а) — для прокатки листов, лент; ступенчатые — для прокатки полосы и ручьевые (рисунок 7, б) — для получения сортового проката.

Валки состоят из следующих элементов: бочки 1 (рабочая часть валка), шейки (цапфы) 2 и трефы

Рисунок 7 — Прокатные валки

Вырез на боковой поверхности валка называется ручьем. Ручьи верхнего и нижнего валков в совокупности образуют калибр.

Сложные профили проката получают последовательными пропусками металла через серию калибров; для рельсов число калибров (пропусков) обычно равно 9, для балок от 9 до 13, для проволоки от 15 до 19. Калибры могут быть расположены на одной паре валков (при малом количестве), на нескольких парах валков (рисунок 7, б) или даже на нескольких прокатных станах (при прокатке сложных профилей). Комплект валков вместе со станиной называется рабочей клетью.

Прокатные станы. Оборудование, на котором прокатывается металл, называется прокатным станом. Прокатный стан состоит из одной или нескольких рабочих клетей, передаточного механизма и двигателя. Кроме того, современные прокатные станы оснащены вспомогательными механизмами для механизации процесса прокатки.

По числу и расположению валков в рабочей клети различают следующие группы станов:

дуо станы — с двумя валками в каждой клети: нереверсивные, имеющие постоянное направление вращения, и реверсивные, в которых металл можно пропускать в обе стороны;

трио станы — с тремя валками в каждой клети. В одну сторону заготовку пропускают между нижним и средним, а другую — между средним и верхним валками;

многовалковые — с четырьмя (кварто-станы), шестью (сексто-станы) и большим (до 20) количеством валков. Рабочими являются только два валка, остальные — опорные;

универсальные — имеющие не только горизонтальные, но и вертикальные валки.

По назначению прокатные станы делятся на следующие виды:

обжимные, служащие для предварительного обжатия слитков в крупные заготовки. К ним относятся блюминги и слябинги. Блюминг представляет собой мощный реверсивный дуо-стан; на нем производят квадратную заготовку (блюм), подвергаемую дальнейшей прокатке для получения сортовых профилей. Слябинг — мощный универсальный двухклетьевой стан (первая клеть имеет вертикальные валки, вторая — горизонтальные), предназначен для получения прямоугольного проката (слябов), представляющего собой заготовки для листа;

заготовочные станы предназначены для проката блюмов и слябов в сортовую квадратную заготовку и плоскую заготовку (сутунку) сечением меньше, чем слябы. Эти заготовки используют для последующей прокатки в мелкие листы и ленту;

рельсобалочные станы — для прокатки рельсов, крупных балок, швеллеров и других профилей;

сортовые станы предназначены для получения сортового проката. Делятся на крупно-, среднеи мелкосортные;

листопрокатные станы;

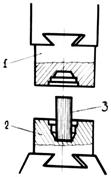

трубопрокатные станы служат для производства бесшовных и сварных труб. На рисунке 8 показана схема прошивки отверстия в сплошном материале при получении заготовки трубы. В качестве исходной заготовки используют круглый прокат. Прошивной стан имеет два рабочих валка диаметром 450–1000 мм с двойной конусностью. Оси валков в вертикальной плоскости наклонены друг к другу под углом 4–140. Оба валка вращаются в одном направлении.

Благодаря косому расположению валков заготовка получает одновременно вращательное и поступательное движение (то есть используется принцип поперечно-винтовой прокатки).

Рисунок 8 – Схема прошивки заготовки трубы

Каждая точка деформируемой части заготовки 3 совершает винтовое движение, причем с различной скоростью, которая увеличивается по мере приближения к калибровочному пояску. В результате сложной пластической деформации металл течет в радиальном направлении от центра; сердцевина разрыхляется и образуется внутренняя полость с неровными стенками. Для получения отверстия нужного диаметра и с гладкой поверхностью прокатку ведут с применением оправки – пробки 2.

После прошивки полученные гильзы раскатывают в горячем состоянии на раскатных станах с применением цилиндрической оправки.

Волочение

Волочением называется процесс ОМД, заключающийся в протягивании исходной заготовки через очко специального инструмента — волоку, имеющую рабочее отверстие меньше, чем поперечное сечение заготовки. При этом площадь поперечного сечения заготовки уменьшается, а длина ее увеличивается.

Величина µ в первых и последних проходах составляет 1,15–1,25, при промежуточных — до 1,45.

Волочением получают проволоку диаметром от 0,002 до 6 мм, трубы от капиллярных до 200 мм в диаметре, калиброванные прутки разных размеров и профилей (рисунок 10, б). Изделия отличаются высокой точностью и качеством поверхности, повышенными прочностными свойствами. Это объясняется тем, что волочение осуществляется в холодном состоянии.

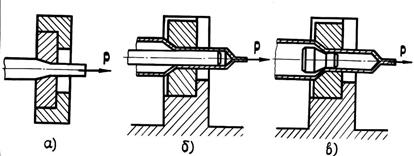

Схемы волочения показаны на рисунке 9. Передний конец исходной заготовки перед волочением заостряется с тем, чтобы он прошел через отверстие волоки и его можно было захватить тянущим устройством. Для уменьшения трения при волочении применяют обильную смазку, различные предварительные покрытия заготовок, например, меднение, которое снижает коэффициент трения, а также предохраняет поверхность от задирания.

Рисунок 9 – Схемы волочения: а – прутка; б – трубы на длинной оправке; в – трубы на плавающей оправке

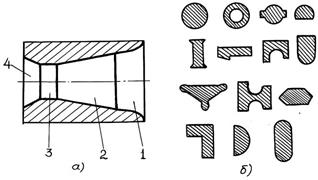

Инструментом для волочения служат волочильные доски и волоки (фильеры). Волока (или фильер) представляет собой кольцо (рисунок 10, а), рабочее отверстие которого состоит из входного конуса 1, деформирующей зоны 2, калибрующего пояска 3 и выходного конуса 4.

Рисунок 10 – Разрез волоки (а) и примеры профилей, полученных волочением (б)

Материалом для них служат инструментальные стали У7, У12, XI2M, твердые сплавы ВК3, ВК6 и другие. Отверстия в волоках из твердых сплавов изготовляются электроискровым методом. Полировка отверстий производится на станках с помощью специальных игл и абразивных порошков. Волоки для проволоки диаметром менее 0,2 мм изготовляют из технических и естественных алмазов.

Технологический процесс волочения состоит из следующих операций: 1) предварительный отжиг заготовок для получения мелкозернистой структуры металла (сорбит) и повышения его пластичности; 2) травление заготовок в подогретом растворе серной кислоты для удаления окалины; 3) промывка заготовок и нейтрализация травильного раствора; 4) заострение концов заготовок в ковочных вальцах; 5) волочение; 6) отжиг для устранения наклепа; 7) отделка готовой продукции (обрезка концов, правка, резка на мерные длины).

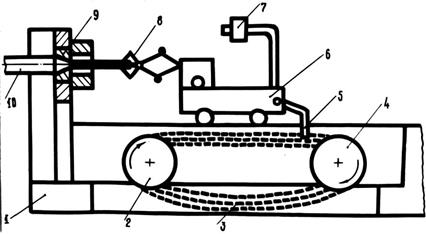

Оборудование для волочения называют волочильными станами. В основном применяются два типа станов: цепные и барабанные. Цепные станы (рисунок 11) строятся с тянущим усилием до 200 тонн; на них можно протягивать прутки диаметром до 150 мм и длиной до 30 м.

Рисунок 11 – Схема цепного волочильного стана

На станине 1 находятся каретка 6 и два цепных барабана 2 и 4. Барабан 4 приводится во вращение от электромотора через редуктор. На барабаны накинута бесконечная шарнирно-пластинчатая цепь Каретка 6 крюком связана с цепью и имеет устройство для захвата заготовки — тиски или клещи 8. К передней стойке прикрепляется инструмент 9.

Барабанные волочильные станы применяются для таких профилей, которые могут наматываться на барабан; это прежде всего относится к проволоке. Для волочения проволоки применяют станы многократного волочения, число волок которых достигает 20 и даже более. Волоки располагаются в ряд по уменьшающемуся сечению. После каждой волоки установлен барабан, который обладает тянущим устройством и одновременно является вертушкой, подающей проволоку для волочения через следующую волоку. Проволока с одного барабана сматывается, а на другой наматывается. На последний барабан проволока только наматывается (рис. 12).

Рисунок 12 – Схема барабанного волочильного стана: 1 – катушка; 2 – волоки; 3 – тяговые шайбы; 4 – приемный барабан

Ковка

Сущность и области применения ковки. Ковка — процесс деформирования горячей заготовки между бойками молота или пресса. При этом течение металла происходит в направлениях, не ограниченных поверхностями инструмента, поэтому ее называют свободной. Ковкой достигается не только требуемая форма поковок, но и значительно улучшаются ее первоначальные свойства и структура.

Свободная ковка применяется в мелкосерийном и индивидуальном производстве, особенно широко в ремонтных условиях, когда создание сложных и дорогих штампов экономически нецелесообразно. Кроме того, свободная ковка является практически единственным способом изготовления тяжелых поковок типа валов электрогенераторов, осей и штанг, клиньев, тормозов и других.

Исходной заготовкой при ковке служат слитки массой до 350 тонн (для крупных поковок), блюмы и сортовой прокат (для средних и мелких).

Ковка делится на ручную и машинную. Ручная ковка применяется для ремонта вооружения в полевых условиях. В состав подвижных ремонтных органов входит кузнечный пост для обработки поковок массой до 2 кг (нагревательный горн, наковальня и кузнечный инструмент). Машинная ковка, осуществляемая на кузнечно-прессовом оборудовании, является основным методом, применяемым на заводах основного производства.

К преимуществам ковки по сравнению с другими способами ОМД относятся: ее универсальность в отношении массы, формы и размеров заготовки; отсутствие затрат на дорогостоящую технологическую оснастку; возможность использования маломощных машин-орудий благодаря концентрированному приложению усилий ковки бойками в небольшом объеме деформируемого металла.

Величина деформации при ковке оценивается коэффициентом укова y = F0/F1, где F0 и F1 площадь поперечного сечения заготовки до и после деформации. Чем металл лучше прокован (т.е. чем больше уков), тем выше качество металла. Практикой установлено, что при ковке конструкционных и специальных сталей величина укова должна быть не менее 3–5.

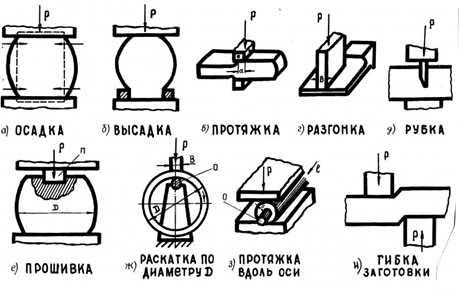

Рисунок 13 – Основные операции ковки

Технологические операции ковки. Получение любой поковки возможно последовательным применением элементарных операций: осадки, протяжки, раскатки, закручивания, гибки, рубки, прошивки и некоторых других. Основные технологические операции свободной ковки показаны на рисунке 13.

Осадка — увеличение площади поперечного сечения заготовки за счет уменьшения ее высоты. Разновидностью осадки является высадка — местная осадка для получения утолщений, головок болтов, фланцев и т.п.

Протяжка — удлинение заготовки за счет уменьшения поперечного сечения. Разновидности: вытяжка на оправке и раскатка на оправке — для обработки полой поковки, например, заготовки штанги.

Гибка — придание заготовке изогнутой формы по заданному контуру.

Закручивание — поворот части поковки вокруг продольной оси (изготовление коленвалов, сверл и т.п.).

Рубка — отделение одной части заготовки от другой или удаление излишков металла (вырубка).

Прошивка — получение отверстий в сплошной заготовке.

Ковка в подкладных штампах применяется при изготовлении партии одинаковых поковок небольших размеров (гаечные ключи, болты и т.п.).

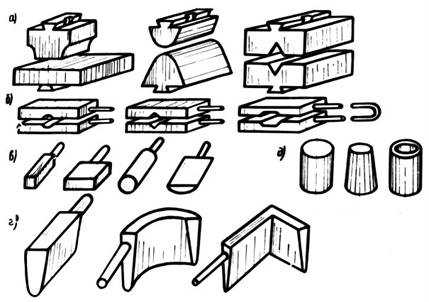

Инструмент для ковки. Технологический процесс ковки осуществляется при помощи различных инструментов и приспособлений. Кузнечный инструмент делится на основной, вспомогательный и мерительный.

К основному относится инструмент (рисунок 14), с помощью которого заготовке придается требуемая форма: а) бойки — плоские, скругленные и вырезные; б) обжимки — для отделочных операций; в) раскатки — для создания углублений и для расплющивания; г) топоры — для рубки и вырубки; д) прошивки — для прошивания отверстий.

Вспомогательный — инструмент для захвата, перемещения и вращения заготовки (клещи, патроны, воротки, лебедки и т.п.). Мерительный — инструмент для контроля размеров и формы поковок (кронциркули, линейки, угольники, шаблоны и пр.).

Рисунок 14 – Основной кузнечный инструмент

Ковочное оборудование. Машины для свободной ковки делятся на две группы: динамического действия (молоты) и статического действия (прессы).

Молоты деформируют металл ударом. Основными видами молотов, применяемых в настоящее время для ковки, являются пневматические и паровоздушные. Достоинством молотов является лучшее качество поверхности поковок, так как при ударах хорошо отбивается окалина. Однако молоты большой

мощности сильно сотрясают почву, требуют мощных фундаментов, создают большой шум. Поэтому на молотах куют поковки массой не более 1–5 тонн.

Прессы приводятся в действие с помощью жидкости (воды, масла) и развивают усилия до 10000 тонн. На этих прессах можно ковать поковки массой до 250 тонн и более. Достоинством прессов являются: большие мощности, бесшумность работы, высокий КПД.

Разработка технологического процесса ковки включает:

· Составление чертежа поковки по чертежу детали с учетом припусков на последующую обработку, допусков и, в случае необходимости, напусков.

· Расчет размеров и массы заготовки по номинальным размерам, обозначенным на чертеже поковки. Объем заготовки из проката определяется по формуле

Vзаг =Vпок+Vобс+Vуг,

В среднем можно принимать (Vобс+Vуг) равными 10–12% от объема заготовки.

· Выбор кузнечных операций и установление их последовательности с указанием основного, вспомогательного и мерительного инструмента.

· Установление режима нагрева и выбор нагревательного устройства.

· Выбор кузнечного оборудования и его мощности.

Штамповка

По видам штамповка делится на: а) горячую и холодную; б) объемную и листовую. Объемная штамповка может быть горячей и холодной (для окончательного придания точности формы и размеров), а листовая – как правило, производится только в холодном состоянии.

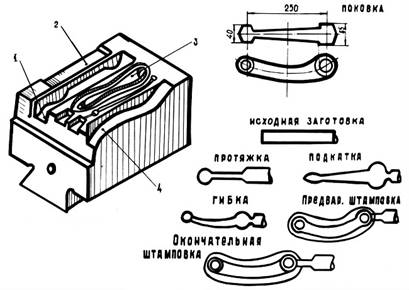

Объемная штамповка (ковка в штампах) процесс деформирования заготовки в стальных формах — штампах.

При объемной штамповке течение металла ограничивается поверхностями полостей штампа. При смыкании штампа металл заполняет полость (ручей), и образуется изделие — поковка (рисунок 15).

Рисунок 15 — Схема штамповки в одноручьевом штампе: 1, 2 — верхняя и нижняя части штампа; 3 — заготовка; 4 — поковка

Объемная штамповка нашла широкое применение в производстве артиллерийского вооружения. Более 20% всех деталей артиллерийского орудия получают объемной штамповкой (детали полуавтоматики, ударноспусковых механизмов стрелкового оружия, детали боеприпасов, рычаги, вилки, шестерни и др.). Получаемые поковки имеют точность 9–11 квалитетов и шероховатость Rz=40–10 мкм.

По сравнению со свободной ковкой объемная штамповка имеет ряд преимуществ: 1. Высокая производительность — в десятки раз больше, чем при свободной ковке. 2. Однородность и точность получаемых поковок. Допуски при горячей штамповке в 3–4 раза меньше, чем при свободной ковке. После холодной калибровки допуски могут достигать ±0,1мм и даже ±0,05 мм, а качество поверхности можно получить такое, что не требуется в ряде случаев обработки резанием. Возможность получения деталей очень сложной формы, совершенно не поддающихся изготовлению свободной ковкой без напусков. 4. Необходимая квалификация рабочей силы при изготовлении деталей штамповкой значительно ниже, чем при свободной ковке.

Штамповке свойственны и некоторые недостатки:

1. Ограниченность штампованных изделий по массе. В настоящее время преимущественно штамповкой изготавливают изделия массой до 100 кг, однако штамповочное производство непрерывно развивается в направлении увеличения массы поковок. Иногда изготовляют поковки массой до 2 тонн.

2. Высокая стоимость штампа, который в отличие от универсального инструмента свободной ковки является узкоспециализированным, то есть годным для изготовления только одной определенной поковки. Поэтому штамповка выгодна лишь в серийном и массовом производстве.

В качестве исходного материала применяется сортовой прокат, прессованные прутки, литая заготовка. В крупносерийном производстве часто применяется прокат периодического профиля, что сокращает подготовительные операции.

Штамповка может быть облойная (с заусенцем) и безоблойная (без заусенца).

Облойная штамповка отличается тем, что поковка по месту разъема штампа имеет заусенец (облой). Заусенец получается потому, что в штампе имеется специальная канавка вокруг ручья для помещения избытка металла (облоя). При этом полость штампа хорошо заполняется металлом, так как объем заготовки берется больше объема ручья штампа. Такие штампы называются открытыми (рисунок 16). Облойный способ, несмотря на потери металла, получил большое распространение, так как в этом случае надежно обеспечивается заполнение полостей штампа, а объем заготовки может быть лишь приблизительно равен необходимому. По окончании штамповки облой удаляется на обрезных штампах.

Безоблойная штамповка производится в закрытом штампе. Заготовка помещается в полость одной части штампа, а другая часть входит в первую как в направляющую. Преимущества: экономия металла, нет необходимости в дополнительной операции – обрезке заусенца. Однако в этом случае требуется строгое равенство объема заготовки объему полости штампа, иначе при излишке металла штамп не закроется, а при недостатке – будет неполное заполнение полости штампа.

Рисунок 16 – Схема облойной штамповки в открытом штампе: 1,2 – части штампа; 3 – заготовка; 4 – заусенец (облой); 5 – канавка для облоя

В зависимости от сложности получаемого изделия и вида применяемой заготовки штамповка может быть одноручьевой или многоручьевой.

При многоручьевой штамповке заготовка штампуется последовательно в нескольких ручьях. Каждый ручей имеет определенное назначение, и их разделяют на следующие виды:

1. Штамповочные: чистовой (окончательной) и предварительный (черновой).

2. Заготовительные: протяжной, подкатной, формовочный, гибочный.

3. Отрезной (нож).

Окончательный ручей имеется во всяком штампе; остальные ручьи применяются в тех или иных комбинациях в зависимости от конфигурации поковки.

Окончательный ручей служит для получения готовой поковки и представляет собой точное отображение последней, но с размерами, большими на

величину усадки металла. Вокруг открытого чистового ручья имеется канавка для заусенца.

Предварительный ручей служит для снижения износа окончательного ручья и придания заготовке формы, близкой к заданной. Отличается от чистового несколько большими штамповочными уклонами и отсутствием канавки для облоя.

Заготовительные ручьи используют для первоначальной обработки с целью постепенного приближения формы заготовки к форме готового изделия.

Формовочный ручей служит для придания заготовке формы, соответствующей форме поковки в плоскости разъема.

Пережимной ручей используют в тех случаях, когда нужно создать местное уширение за счет незначительного перераспределения металла вдоль оси.

Подкатной ручей служит для значительного увеличения одних поперечных сечений за счет уменьшения других, то есть для перераспределения объема металла вдоль оси заготовки.

Протяжной ручей используется для увеличения длины отдельных участков заготовки за счет изменения их поперечных размеров, когда длина заготовки меньше длины поковки.

Гибочный ручей служит для изгиба заготовки и придания ей формы, соответствующей форме поковки в плоскости разъема. В следующий ручей заготовку передает с поворотом на 900 вокруг ее оси.

Отрезной ручей применяют, когда нужно отделить поковку от прутка, при удалении клещевины, при разрубке поковок на части.

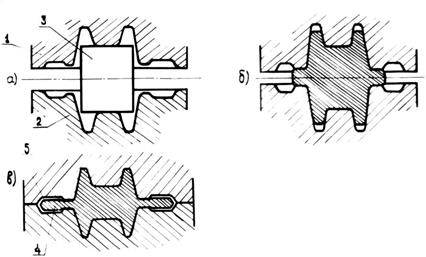

На рисунке 17 показан многоручьевой штамп. Нагретая исходная заготовка вначале поступает в протяжной ручей 2, в котором протягивают ее середину, потом заготовку обрабатывают в подкатном ручье 1 с целью набора металла на концах, после чего передают в гибочный ручей 4 и затем штампуют в предварительном и окончательном 3 ручьях штампа.

Штампы для горячей штамповки работают в очень тяжелых условиях. Поэтому штамповая сталь должна обладать высокими механическими свойствами: прочностью, ударной вязкостью, твердостью и сохранять эти свойства при повышенных температурах. Кроме того, нужны износостойкость и хорошая обрабатываемость резанием. Штампы изготавливают из специальных сталей 5ХНМ, 5ХГМ, 5ХНТ, Х12Ф, Х12М и др.

Рисунок 17 – Многоручьевой молотовой штамп

Штамповка так же, как и ковка может производиться на молотах и пресДостоинства молотов: большая универсальность, меньшая стоимость оборудования, хорошо отделяется окалина от удара.

Достоинства прессов: повышенная точность из-за отсутствия ударной нагрузки; большая производительность за счет того, что штамповка осуществляется за один ход ползуна, а не за несколько ударов на молоте; большая безопасность работы и отсутствие сотрясений почвы; ниже требуемая квалификация рабочего.

Листовая штамповка — способ изготовления тонкостенных изделий из листового материала, ленты или полосы с помощью штампов. Листовой штамповкой обрабатывают все технические металлы и их сплавы, картон, пластмассы, кожу и другие материалы. Очень много разнообразных по конфигурации деталей можно получить, совмещая в технологическом процессе листовую штамповку и сварку. Так получают детали различных изделий машиностроения направляющие машин, корпуса сложной формы, бензобаки, баллоны, картеры, поддоны и т.д.

Характерным для листовой штамповки является то, что толщина стенок деталей обычно мало отличается от толщины исходной заготовки.

В зависимости от толщины заготовки штамповку делят условно на тонколистовую (до 4 мм) и толстолистовую (свыше 4 мм).

Широкое распространение листовой штамповки объясняется тем, что этот процесс дает возможность: 1. Обеспечить очень высокую производительность (до 30 000–50 000 деталей в смену с одного штампа). 2. Механизировать и автоматизировать штамповочные работы, что облегчает труд рабочего.

Обеспечить достаточно высокую точность деталей, а следовательно их взаимозаменяемость. 4. Получить детали с хорошим качеством поверхности.

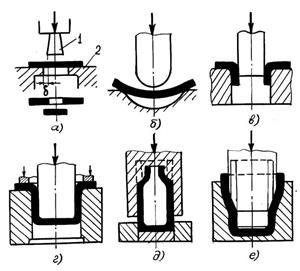

Все разнообразные по форме и размерам детали получают, применяя поочередно отдельные элементарные операции. Операции листовой штамповки можно разделить на две группы: разделительные, в которых одну часть заготовки отделяют от другой (отрезка, вырубка, пробивка) и формоизменяющие, в которых происходит перемещение одной части заготовки относительно другой без разрушения (гибка, вытяжка, формовка, обжим, отбортовка, закатка, правка и некоторые другие). Рассмотрим основные из этих операций.

Отрезка — отделение части заготовки по незамкнутому контуру. Осуществляется на ножницах с параллельными ножами, гильотинных и дисковых.

Вырубка — отделение части заготовки по замкнутому контуру, причем отделяемая часть является изделием (рисунок 18, а). Пробивка — отделение части заготовки по замкнутому контуру, причем отделяемая часть является отходом. Эти две операции, отличающиеся только по назначению, осуществляются при помощи штампа, состоящего из пуансона I и матрицы 2.

Гибка — придание плоской заготовке изогнутой формы по заданному контуру. (рисунок 18, б)

Отбортовка — образование борта (горловины) по внутреннему или наружному контуру листовой заготовки. (рисунок 18, в)

Вытяжка — образование полой детали из плоской заготовки (рисунок 18, г). Во избежание образования складок осуществляют вытяжку с прижимом. Если за одну вытяжную операцию изделие получить невозможно, применяют несколько последовательных вытяжек. Между операциями производят отжиг, травление для снятия окалины, промывку и сушку.

Сущность операций обжима и раздачи ясна из рисунка 18, д, е.

Формовка — операция, дающая местное изменение формы. Формовку применяют при изготовлении ребер жесткости средней части полого изделия и т.п. Формовку осуществляют с помощью резиновых вкладышей, жидкости, взрывом и т.д. Некоторые схемы формовки показаны на рисунке 19.

В качестве машин — орудий при листовой штамповке применяют различные прессы — кривошипные, фрикционные, гидравлические.

Все прессы можно разделить на прессы простого и двойного действия.

У прессов простого действия имеется только один ползун, на котором укрепляется пуансон. Такие прессы используются для вырубки, прошивки, гибки и простой вытяжки.

Прессы двойного действия имеют два ползуна. Наружный ползун обеспечивает прижим листовой заготовки, внутренний главный ползун выполняет основную операцию штамповки (вытяжку, гибку или формовку).

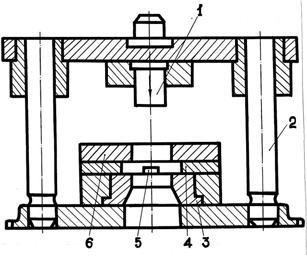

Основным инструментом при листовой штамповке является штамп, который состоит из рабочих элементов (пуансона и матрицы) и ряда вспомогательных устройств (рисунок 20).

Рисунок 18 – Операции листовой штамповки: а – вырубка и пробивка; б – гибка; в – отбортовка; г – вытяжка; д – обжим; е – раздача

Пуансон крепится к ползуну пресса, матрица — на столе. Чтобы обеспечить совпадение осей матрицы и пуансона, перемещение верхней плиты выполняют по направляющим втулкам. Во многих штампах имеются съемники, выталкиватели и другие устройства. Для направления подаваемого в матрицу металла используют направляющие планки.

Рисунок – 19 – Схемы формовки: а – резиной; б – жидкостью (газами); б – взрывом.

Рисунок 20 – Штамп для вырубки: 1 – пуансон; 2 – направляющие колонки; 3 – матрица; 4 – планки; 5 – упор; 6 – съемник.

Ротационное обжатие

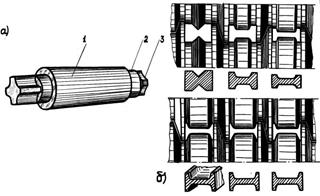

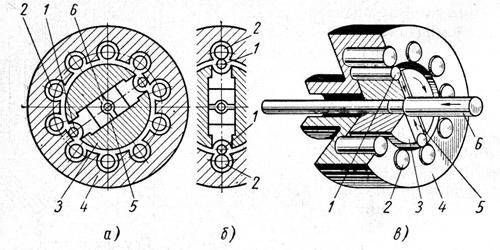

Ротационным обжатием (редуцированием) называют способ формообразования давлением сплошных и полых деталей — тел вращения переменного сечения вдоль оси. Редуцирование методом ротационного обжатия осуществляется как в горячем, так и в холодном состоянии. По сравнению с обработкой резанием метод ротационного обжатия имеет значительные преимущества, так как обеспечивает экономию металла на 5–25%, повышает производительность в 20–30 раз и повышает исходные прочностные показатели до 50%.

Ротационное обжатие осуществляется на специальных ротационнообжимных машинах. Схема головки одношпиндельной ротационно-обжимной машины с одной парой матриц показана на рисунке 21, а, б, а общий вид на рисунке 21, в. Головка, закрепленная неподвижно в корпусе станины, имеет в передней части отверстие, в которое запрессовано закаленное кольцо. Между кольцом и шпинделем 3 помещена обойма 4 с четным числом роликов 2. Боковые поверхности роликов частично выступают со стороны внутренней поверхности обоймы. Шпиндель 3, вращающийся с определенной скоростью, имеет диаметральный паз, по которому бойки с матрицами 5 совершают возвратнопоступательные движения в радиальном направлении.

Движение матриц от центра происходит за счет центробежной силы, а к центру (рабочее движение) — от давления роликов 2, установленных в обойме 4 на ролики 1. При движении к центру матрицы рабочими поверхностями деформируют металл заготовки 6.

Рисунок 21 – Схема ротационно-обжимной машины

Теоретическое число обжатий в минуту N определяют по формуле

N = n·k,

где n – число оборотов матриц в минуту; k – число роликов в обойме.

Заготовка подается в матрицы, коническая часть которых обжимает передний конец ее в течение нескольких последовательных ударов. После каждого совместного удара (обжатия) в момент, когда матрицы находятся в разжатом положении, следует осевое движение подачи заготовки. Величина подачи зависит от диаметра заготовки, степени деформации и свойств материала заготовки. При изготовлении небольшого числа деталей, деформируемых с малыми обжатиями, подача заготовок осуществляется вручную, длинные же заготовки подаются автоматически, для чего в ротационно-обжимной машине предусматривается специальное приспособление. Отсутствие огранки при редуцировании цилиндрического сечения обеспечивается большим числом наносимых ударов в

минуту.

Точность размеров при редуцировании соответствует 6–8 квалитетам, а шероховатость поверхности — Rz = 2,5–0,8 мкм.

Целесообразно использовать экстремальные эффекты изменения прочности и пластичности в гетерофазных металлических системах при термомеханических воздействиях и в предпереходных состояниях для оптимизации режимов ресурсосберегающих способов их обработки (НИР №1840, задание

№2014/389 Мин. обр. науки РФ).

| Технологии металлургического производства |

| Наплавка и напыление металлов |

| Пайка металлов. Способы, материалы, припои, флюсы для пайки металлов |