Ультразвук и ультразвуковые установки. Виды ультразвуковых установок.

В основе данного способа обработки лежит механическое воздействие на материал. Ультразвуковым он называется потому, что частота ударов соответствует диапазону неслышимых звуков ( f = 6-105кГц ).

Звуковые волны представляют собой механические упругие колебания, которые могут распространяться только в упругой среде.

При распространении звуковой волны в упругой среде материальные частицы совершают упругие колебания около своих положений со скоростью, которая называется колебательной.

Сгущение и разряжение среды в продольной волне характеризуется избыточным, так называемым звуковым давлением.

Скорость распространения звуковой волны зависит от плотности среды, в которой она движется. При распространении в материальной среде звуковая волна переносит энергию, которая может использоваться в технологических процессах.

Достоинства ультразвуковой обработки:

- возможность получения акустической энергии различными техническими приёмами;

- широкий диапазон применения ультразвука (от размерной обработки до сварки, пайки и т. д.);

- простота автоматизации и эксплуатации;

Недостатки:

- повышенная стоимость акустической энергии по сравнению с другими видами энергии;

- необходимость изготовления генераторов ультразвуковых колебаний;

- необходимость изготовления специальных инструментов со специальными свойствами и формой.

Ультразвуковые колебания сопровождаются рядом эффектов, которые могут быть использованы как базовые для разработки различных процессов:

- кавитация, т. е. образование в жидкости пузырьков и лопание их.

При этом возникают большие местные мгновенные давления, достигающие 108Н/м2;

- поглощение ультразвуковых колебаний веществом, в котором часть энергии превращается в тепловую, а часть расходуется на изменение структуры вещества.

Эти эффекты используются для:

- разделения молекул и частиц различной массы в неоднородных суспензиях;

- коагуляции (укрупнения) частиц;

- диспергирования (дробления) вещества и перемешивания его с другими;

- дегазации жидкостей или расплавов за счёт образования всплывающих пузырьков больших размеров.

1.1. Элементы ультразвуковых установок

Любая ультразвуковая установка (УЗУ) включает в себя три основных элемента:

- источник ультразвуковых колебаний;

- акустический трансформатор скорости (концентратор);

- детали крепления.

Источники ультразвуковых колебаний (УЗК) могут быть двух видов – механические и электрические.

Механические преобразуют механическую энергию, например, скорость движения жидкости или газа. К ним относятся ультразвуковые сирены или свистки.

Электрические источники УЗК преобразуют электрическую энергию в механические упругие колебания соответствующей частоты. Преобразователи бывают электродинамические, магнитострикционные и пьезоэлектрические.

Наибольшее распространение получили магнитострикционные и пьезоэлектрические преобразователи.

Принцип действия магнитострикционных преобразователей основан на продольном магнитострикционном эффекте, который проявляется в изменении длины металлического тела из ферромагнитных материалов (без изменения их объёма) под действием магнитного поля.

Магнитострикционный эффект у различных материалов различен. Высокой магнитострикцией обладают никель и пермендюр (сплав железа с кобальтом).

Пакет магнитострикционного преобразователя представляет собой сердечник из тонких пластин, на котором размещена обмотка для возбуждения в нём переменного электромагнитного поля высокой частоты.

Принцип действия пьезоэлектрических преобразователей основан на способности некоторых веществ изменять свои геометрические размеры (толщину и объём) в электрическом поле. Пьезоэлектрический эффект обратим. Если пластину из пьезоматериала подвергнуть деформации сжатия или растяжения, то на её гранях появятся электрические заряды. Если пьезоэлемент поместить в переменное электрическое поле, то он будет деформироваться, возбуждая в окружающей среде ультразвуковые колебания. Колеблющаяся пластинка из пьезоэлектрического материала является электромеханическим преобразователем.

Широкое распространение получили пьезоэлементы на основе титана бария, цирконата-титана свинца.

Акустические трансформаторы скорости (концентраторы продольных упругих колебаний) могут иметь различную форму (рис. 1.1).

Рис. 1.1. Формы концентраторов

Они служат для согласования параметров преобразователя с нагрузкой, для крепления колебательной системы и ввода ультразвуковых колебаний в зону обрабатываемого материала. Эти устройства представляют собой стержни различного сечения, выполненные из материалов с коррозионной и кавитационной стойкостью, жаростойкостью, стойкостью к агрессивным средам.

1.2. Технологическое использование ультразвуковых колебаний

В промышленности ультразвук используется по трём основным направлениям: силовое воздействие на материал, интенсификация и ультразвуковой контроль процессов.

Силовое воздействие на материал

Применяется для механической обработки твёрдых и сверхтвёрдых сплавов, получения стойких эмульсий и т. п.

Наиболее часто применяются две разновидности ультразвуковой обработки на характерных частотах 16–30 кГц:

- размерная обработка на станках с применением инструментов;

- очистка в ваннах с жидкой средой.

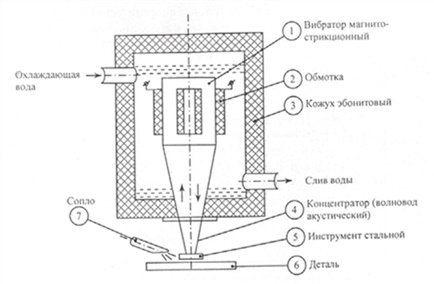

Основным рабочим механизмом ультразвукового станка является акустический узел (рис. 1.2). Он предназначен для приведения рабочего инструмента в колебательное движение. Акустический узел получает питание от генератора электрических колебаний (обычно ламповый), к которому подключается обмотка 2.

Главным элементом акустического узла является магнитострикционный (или пьезоэлектрический) преобразователь энергии электрических колебаний в энергию механических упругих колебаний – вибратор 1.

Рис. 1.2. Акустический узел ультразвуковой установки

Колебания вибратора, который переменно удлиняется и укорачивается с ультразвуковой частотой в направлении магнитного поля обмотки, усиливаются концентратором 4, присоединённым к торцу вибратора.

К концентратору крепится стальной инструмент 5 так, чтобы между его торцом и обрабатываемой деталью 6 оставался зазор.

Вибратор помещается в эбонитовый кожух 3, куда подаётся проточная охлаждающая вода.

Инструмент должен иметь форму заданного сечения отверстия. В пространство между торцом инструмента и обрабатываемой поверхностью детали из сопла 7 подаётся жидкость с мельчайшими зёрнами абразивного порошка.

От колеблющегося торца инструмента зёрна абразива приобретают большую скорость, ударяются о поверхность детали и выбивают из неё мельчайшую стружку.

Хотя производительность каждого удара ничтожно мала, производительность установки относительно высока, что обусловлено высокой частотой колебаний инструмента (16–30 кГц) и большим количеством зёрен абразива, движущихся одновременно с большим ускорением.

По мере снятия слоёв материала производится автоматическая подача инструмента.

Абразивная жидкость подаётся в зону обработки под давлением и вымывает отходы обработки.

С помощью ультразвуковой технологии можно выполнять такие операции, как прошивка, долбление, сверление, резание, шлифование и другие.

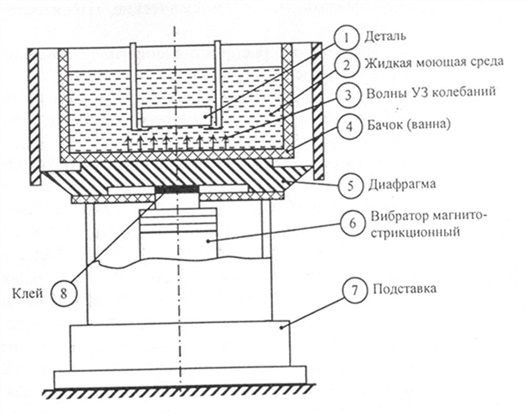

Ультразвуковые ванны (рис. 1.3) применяются для очистки поверхностей металлических деталей от продуктов коррозии, плёнок окислов, минеральных масел и др.

Работа ультразвуковой ванны основана на использовании эффекта местных гидравлических ударов, возникающих в жидкости под действием ультразвука.

Принцип действия такой ванны состоит в следующем: обрабатываемая деталь (1) погружается в бачок (4), заполненный жидкой моющей средой (2). Излучателем ультразвуковых колебаний является диафрагма (5), соединённая с магнитострикционным вибратором (6) с помощью клеящего состава (8). Ванна установлена на подставке (7). Волны ультразвуковых колебаний (3) распространяются в рабочей зоне, где производится обработка.

Рис. 1.3. Ультразвуковая ванна

Наиболее эффективна ультразвуковая очистка при удалении загрязнений из труднодоступных полостей, углублений и каналов небольших размеров. Кроме того, этим методом удаётся получить стойкие эмульсии таких несмешивающихся обычными способами жидкостей как вода и масло, ртуть и вода, бензол и другие.

Аппаратура УЗУ сравнительно дорога, поэтому экономически целесообразно применять ультразвуковую очистку небольших по размеру деталей только в условиях массового производства.

Интенсификация технологических процессов

Ультразвуковые колебания существенно изменяют ход некоторых химических процессов. Например, полимеризация при определённой силе звука идёт более интенсивно. При снижении силы звука возможен обратный процесс – деполимеризация. Поэтому это свойство используется для управления реакцией полимеризации. Изменяя частоту и интенсивность ультразвуковых колебаний, можно обеспечить требуемую скорость реакции.

В металлургии введение упругих колебаний ультразвуковой частоты в расплавы приводит к существенному измельчению кристаллов и ускорению образования наростов в процессе кристаллизации, уменьшению пористости, повышению механических свойств затвердевших расплавов и снижению содержания газов в металлах.

Ультразвуковой контроль процессов

С помощью ультразвуковых колебаний можно непрерывно контролировать ход технологического процесса без проведения лабораторных анализов проб. Для этой цели первоначально устанавливается зависимость параметров звуковой волны от физических свойств среды, а затем по изменению этих параметров после действия на среду с достаточной точностью судят о её состоянии. Как правило, применяются ультразвуковые колебания небольшой интенсивности.

По изменению энергии звуковой волны можно контролировать состав различных смесей, не являющихся химическими соединениями. Скорость звука в таких средах не изменяется, а наличие примесей взвешенного вещества влияет на коэффициент поглощения звуковой энергии. Это даёт возможность определить процентное содержание примесей в исходном веществе.

По отражению звуковых волн на границе раздела сред («просвечивание» ультразвуковым лучом) можно определить наличие примесей в монолите и создать приборы ультразвуковой диагностики.

Выводы: ультразвук – упругие волны с частотой колебаний от 20 кГц до 1 ГГц, не слышимые человеческим ухом. Ультразвуковые установки широко используют для обработки материалов за счет высокочастотных акустических колебаний.

| Электролиз. Промышленные электролизные установки. |

| Дуговые печи и установки. Виды дуговых плавильных печей. |

| Электрическая сварка. Виды сварки. Сварочные аппараты и машины. |