Электролиз. Промышленные электролизные установки.

Электролиз – это явление выделения вещества на электродах при прохождении через электролит тока, процессы окисления и восстановления на электродах, сопровождающиеся приобретением или потерей частицами вещества электронов.

Электролизёр – это ванна, в которой процесс идёт с поглощением электрической энергии.

Принцип действия:

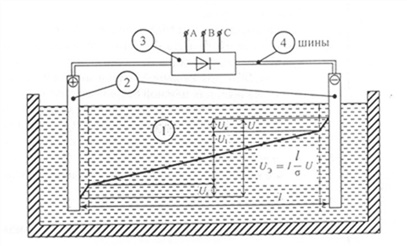

Рис. 1.1. Схема электролизной установки

Основными элементами установки являются: электролит 1, электроды 2 и источник питания 3.

Напряжение на электролизной ванне (U) состоит из трёх составляющих:

U = U1 + Uак + Uэ, (1.1)

где U1 – напряжение электрохимического разложения вещества;

Uак – приэлектродное напряжение;

Uэ – напряжение в электролите.

Мощность, выделяющаяся в электролизной ванне (Рэв), определяется выражением:

Рэв = I(U1 + Uа + Uк + Il/σ), (1.2)

где I – ток в ванне, А;

Uа ,Uк – падение напряжения на аноде и катоде, В;

l – расстояние между электродами, м;

σ – удельная проводимость электролита, 1/(Ом·м).

Только часть этой мощности расходуется на разложение вещества. Остальная мощность идёт на нагрев электролита и транспортировку ионов через раствор. Эффективность электролизного процесса оценивается выходом по энергии (Аэ, %).

Аэ=α·(Ат/U)·102, (1.3)

где α – электрохимический эквивалент вещества;

Ат – выход металла по току, г/Дж;

U – напряжение на электролизёре, В.

Выход металла по току – это количество металла (г), выделяемое на единицу затраченной энергии (Дж).

Интенсивность процесса определяется электродной плотностью тока

(jэ, А/м2).

jэ = I/S, (1.4)

где I – ток, А;

S – площадь погружённой в электролит части электрода, м2.

Около поверхности электродов образуется двойной электрический слой, который противодействует подходу и выходу ионов. Для ослабления противодействия применяются:

- циркуляция электролита, для выравнивания температуры;

- вибрация электродов;

- импульсный источник питания.

Электролиз является одним из видов технологических процессов. Сущность его заключается в выделении из электролита при протекании по нему постоянного тока частиц вещества и в осаждении их на погружённых в электролит электродах (электроэкстракция) или переносе вещества с одного электрода через электролит на другой (электролитическое рафинирование).

Электролиз применяется:

- в цветной металлургии для получения лёгких металлов (алюминия, магния, кадмия и др.) и рафинирования тяжёлых металлов (меди, серебра, золота, никеля, свинца и др.);

- в электрохимии для получения хлора, водорода, тяжёлой воды,

кислорода, фтора, калия, натрия и др.;

- в машиностроении для нанесения защитных и декоративных покрытий металлических и неметаллических изделий (цинкование, никелирование, кадмирование, свинцевание, меднение, хромирование, серебрение, оксидирование и др.);

- в чёрной металлургии для лужения жести и электролитической очистки.

В металлургии используется две разновидности электролиза: электролиз водных растворов и электролиз расплавленных солей. Первый применяется для получения и электролитического рафинирования металлов с низким нормальным потенциалом (цинк, хром, олово, никель, свинец, серебро) и осуществляется при температуре не выше 100 С, второй – для получения металлов с высоким нормальным потенциалом (магний, алюминий, щелочноземельные металлы) при температуре около 1000 С.

Электролиз проводится в специально оборудованных ваннах - электролизёрах. Напряжение на ванне составляет несколько вольт, а токи достигают десятков и сотен тысяч ампер. В целях экономичной канализации больших токов одинаковые ванны соединяются в серии последовательно, соответственно напряжению преобразовательной установки.

Изменение электрического сопротивления ванн из-за нагрева электролита, изменения его химического состава, утечек тока, нарушений нормального режима эксплуатации, вывода из работы отдельных ванн серии, а также изменений напряжения питающей сети вызывает необходимость регулирования электрических параметров. Для обеспечения заданной производительности электролизной установки применяют автоматическое регулирование напряжения, мощности и силы тока серии. Наиболее распространённым способом регулирования является поддержание постоянства силы тока серии.

В цветной металлургии к наиболее мощным установкам электролиза относятся серии ванн для получения алюминия и магния. Для получения алюминия используют электролизёры напряжением 4–5 В и токами 100–150 кА, напряжения серий составляет 450–850 В. Режимы работы электролизных установок продолжительные и непрерывные. При выводе отдельных ванн в ремонт они шунтируются специальными шинами. По категории надёжности установки относятся к первой категории. Некоторые из них, например установки электролиза алюминия, благодаря большой теплоёмкости ванн, допускают кратковременные (на несколько минут) перерывы, но длительная остановка может привести к застыванию электролита и значительному расстройству технологического процесса, на восстановление которого может понадобиться до 10 суток.

В электрохимии используются электролизёры с напряжениями от 2 до 10–12 В, а в некоторых случаях до 10–220 В (установки для разложения воды, выполненные по принципу фильтр-пресса, в которых все электроды соединяют последовательно). Напряжения серий ванн принимаются 150–850 В. При электролизе хлора ток ванн составляет 100–190 кА. Режим работы установок электрохимии непрерывный. Установки электрохимии относятся к первой категории надёжности. Для установок хлора особенно опасны перерывы в электроснабжении в периоды пуска.

В установках металлопокрытий напряжение ванн колеблется от 3,5 до 9–10 В и максимально 25 В. Токи ванн меняются в пределах 0,1–5 кА и выше. В большинстве случаев требуется регулирование величины тока в широких пределах. Различие в режимах работы отдельных ванн не допускает последовательного их включения. Ванны чаще всего питаются от общих магистралей напряжением 6–12 В через индивидуальные регулировочные реостаты. Установки металлопокрытий, используемые в поточных автоматических линиях, относятся к приёмникам первой категории, отдельные ванны – ко второй категории. Суммарная мощность преобразовательных установок в цехах металлопокрытий составляет 50–200 кВт. Источником питания их являются цеховые сети напряжением 380 В. Режимы работы установок циклические, связанные с загрузкой изделий в ванны и их разгрузкой.

Для промышленного электролиза применяют постоянный ток. Наряду с традиционными методами ведения электролиза на постоянном токе, применяют режимы, связанные с использованием токов сложной формы, периодическими изменениями постоянного тока. Питание установок электролиза постоянным током производится от генераторов постоянного тока, в том числе и униполярных, и от статических полупроводниковых преобразовательных агрегатов.

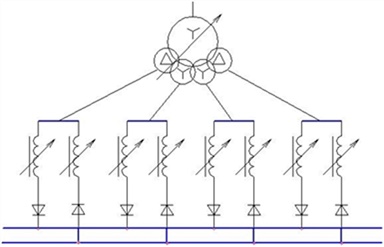

Преобразовательный агрегат состоит из силового трансформатора, одного, двух или четырех выпрямительных блоков, а также коммутационной, управляющей и вспомогательной аппаратуры (защита, сигнализация). Агрегаты с выпрямленным током до 6,25 кА имеют вентильный трансформатор с одной вторичной обмоткой, при токе 12,5 кА – с двумя, при токе 25 кА – с четырьмя обмотками и соответственно с одним, двумя и четырьмя выпрямительными блоками (рис. 1.1).

Рис. 1.1. Схема одного преобразовательного агрегата

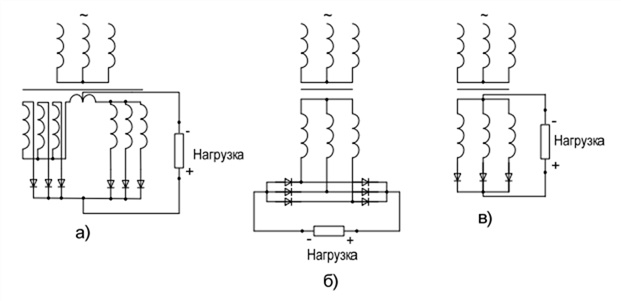

Для преобразовательных агрегатов применяются шестифазная нулевая схема с соединением вторичных обмоток трансформатора по схеме «две обратные звезды с уравнительным реактором» (рис. 1.2 а) и трёхфазная мостовая схема (рис. 1.2 б). Преобразовательные агрегаты малой мощности собираются по трёхфазной нулевой схеме (рис. 1.2 в).

Рис. 1.2. Схемы преобразования

Большинство электролизных установок требуют регулирования напряжения выпрямленного тока. Необходимость изменения напряжения на зажимах электролизной серии в нормальном режиме ее работы определяется следующими причинами:

а) изменением напряжения в питающей сети переменного тока;

б) изменением количества ванн в электролизной серии вследствие вывода некоторого количества ванн в ремонт либо шунтирования по технологическим причинам;

в) изменением режима работы ванн, в частности, при изменении силы тока или межэлектродного пространства.

В пусковых режимах электролизных установок обычно требуется регулирование напряжения в широких пределах. Причинами этого являются, во-первых, то обстоятельство, что серия электролиза, как правило, пускается не целиком, а частями или даже отдельными ваннами. Во-вторых, пусковой режим работы ванны может существенно отличаться от нормального рабочего. Так, например, алюминиевые ванны перед пуском обжигаются (без электролита) и на них бывает пониженное напряжение, зато в первый период после пуска напряжение на ваннах держится более высоким, чем в нормальном режиме.

Поэтому регулирование напряжения осуществляется двумя способами:

1. ступенчато преобразовательным трансформатором (ТДНПВ – трёхфазный, Д – дутьевое охлаждение, Н – с РПН, ПВ – преобразователь вентильный; ТМНПУ-У – с уравнительным реактором);

2. плавное регулирование осуществляется дросселем насыщения (ДН–6300, предел регулирования 49 В).

В преобразовательных подстанциях каждый вентиль защищается быстродействующим предохранителем.

Быстродействующий предохранитель обладает токоограничивающей способностью, т. е. время плавления FU значительно меньше, чем время нарастания тока к. з. до максимального значения.

В составе преобразовательной подстанции имеются: РУ переменного тока, преобразовательные агрегаты и РУ выпрямленного тока. От РУ переменного тока, помимо агрегатов и трансформаторов собственных нужд преобразовательных подстанций, в ряде случаев питаются и другие потребители электроэнергии предприятия.

Для компенсации реактивной мощности, генерируемой преобразовательными установками, используются продольная емкостная компенсация, резонансные фильтры, многофазные схемы выпрямления и компенсационные выпрямительные агрегаты.

Преобразовательные подстанции, питающие электролизные установки по производству алюминия, магния и хлора характеризуются значительным количеством параллельно работающих выпрямительных агрегатов и большой мощностью.

Выпрямительный агрегат является источником высших гармоник тока и напряжения, вызывающих ухудшение коэффициентов мощности и дополнительные потери электроэнергии, а также помехи в каналах связи и телевидения. Степень влияния высших гармоник обратно пропорциональна числу фаз выпрямления. С ростом мощности агрегата влияние увеличивается.

Увеличение числа фаз выпрямления приводит к исчезновению гармонических составляющих порядка ниже – 1.

Увеличение числа фаз выпрямления достигается специальным выполнением обмоток либо созданием эквивалентного многофазного режима для групп агрегатов, каждый из которых работает в шестифазном режиме выпрямления. В качестве оптимальной принята двенадцатифазная схема выпрямления.

Для других производств, имеющих электролизеры на меньший ток, характерна работа одиночных агрегатов на каждую электролизную серию.

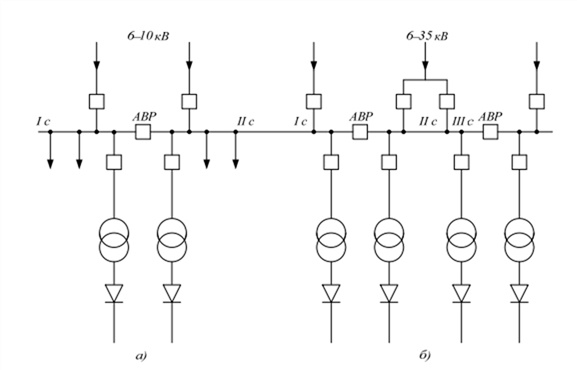

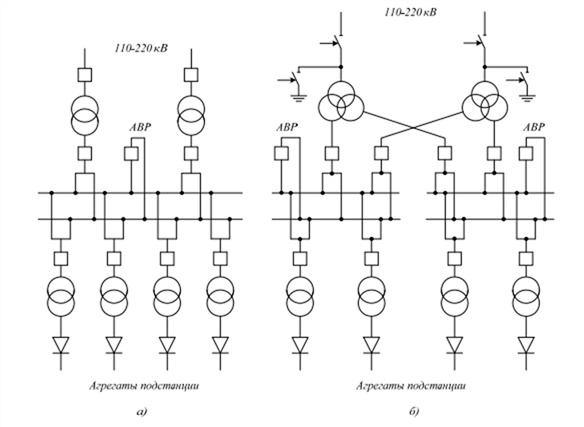

При небольшом количестве (2–4) агрегатов РУ переменного тока подстанции обычно имеет одиночную секционированную систему шин (рис. 1.3).

Рис. 1.3. Схемы питания преобразовательных подстанций малой и средней мощности

При большом числе преобразовательных агрегатов предпочтение отдается РУ с двойной системой шин (рис. 1.4).

Рис. 1.4. Схемы питания преобразовательных подстанций большой мощности

Двойная система шин предпочтительна так же по условиям обеспечения пусковых режимов. Для большинства электролизных установок в пусковом режиме требуется регулирование выпрямленного напряжения в значительных пределах. Если выпрямительные агрегаты не могут обеспечить необходимого диапазона, то для дополнительного снижения напряжения временно, на пусковой период, устанавливают понижающий трансформатор. При двух системах сборных шин на одну из них через автотрансформатор подается пониженное напряжение, необходимое для преобразовательных агрегатов, а на другой системе шин поддерживается нормальное напряжение, необходимое для других потребителей электроэнергии.

Преобразовательные подстанции большой мощности обычно получают питание от понижающих трансформаторов 220/10 кВ мощностью 180–200 МВА, имеющих на стороне низшего напряжения расщепленные обмотки. Для уменьшения токов к. з. на шинах 10 кВ применяют раздельную работу расщепленных обмоток.

Высокие требования к бесперебойности питания электролизных установок вынуждают применять в системах их питания повышенное резервирование, которое достигается за счет секционирования всех звеньев системы электроснабжения, применения двойной системы сборных шин, установки секционных выключателей с устройством АВР.

Преобразовательные агрегаты мощных электролизных установок присоединяют к серии непосредственно без коммутационной аппаратуры. Установки сравнительно небольшой мощности подключают с использованием автоматических выключателей, являющихся одновременно и защитной аппаратурой агрегата. Сильноточная коммутационная аппаратура применяется так же при подпитке током серий или отдельных электролизеров, шунтировании ванн при гашении анодных вспышек, выводе их в ремонт и т. п.

Быстродействующие автоматические выключатели серии ВАБ и ВАТ используются для оперативных отключений без нагрузок и редких отключений под нагрузкой. Они состоят из унифицированных узлов-блоков, укомплектованы однотипными реле и блоками управления. Выключатели серии ВАТ отличаются от серии ВАБ наличием индукционно-динамического привода. Быстродействие привода обеспечивается тем, что удерживающий магнитный поток вытесняется в параллельный участок магнитной цепи.

К электролизным ваннам ток от источников питания подводится по специальным шинопроводам, состоящим из собранных в пакеты отдельных прямоугольных шин. Обычно шинопроводы выполняются из алюминиевых шин, медь применяется только там, где алюминий непригоден вследствие его малой антикоррозионной стойкости.

Сечения шинопроводов определяют, исходя из экономической плотности тока. Рассчитанное сечение шинопровода затем проверяют на допустимое значение потерь напряжения (не более 3 %), допустимый нагрев в установившемся режиме (не выше 343 К) и на механическую прочность.

Поскольку рабочие токи электролизных ванн достигают десятков и сотен килоампер, сечение шинопровода также получается большим – до 15 дм2.

Шинопроводы, подводящие электроэнергию от выпрямительной подстанций к электролизному цеху, монтируются на специальных эстакадах. Между отдельными электролизными ваннами внутри цеха шинопроводы прокладывают в специальных шинных каналах, закрытых железобетонными плитами.

Особенности преобразовательных подстанций:

1. Все преобразовательные агрегаты на подстанции работают параллельно на одну систему выпрямленных шин;

2. Количество трансформаторов на мощных преобразовательных подстанциях может достигать 10–11 штук;

3. Преобразовательные подстанции, располагаются в непосредственной близости от корпуса электролиза и выполняются в виде пристроенных или отдельностоящих.

Пристроенные подстанции:

«+» – малая длина токопровода со стороны выпрямленного тока (снижение потерь);

«–» – ухудшение условий охлаждения.

Отдельностоящие подстанции: всё наоборот.

Выводы: электролиз - физико-химический процесс, который возникает при прохождении электрического тока через раствор либо расплав электролита. Электролиз применяется в цветной и черной металлургии, в электрохимии и машиностроении

| Дуговые печи и установки. Виды дуговых плавильных печей. |

| Электрическая сварка. Виды сварки. Сварочные аппараты и машины. |

| Печи и установки индукционного и диэлектрического нагрева. Типы и виды печей. |