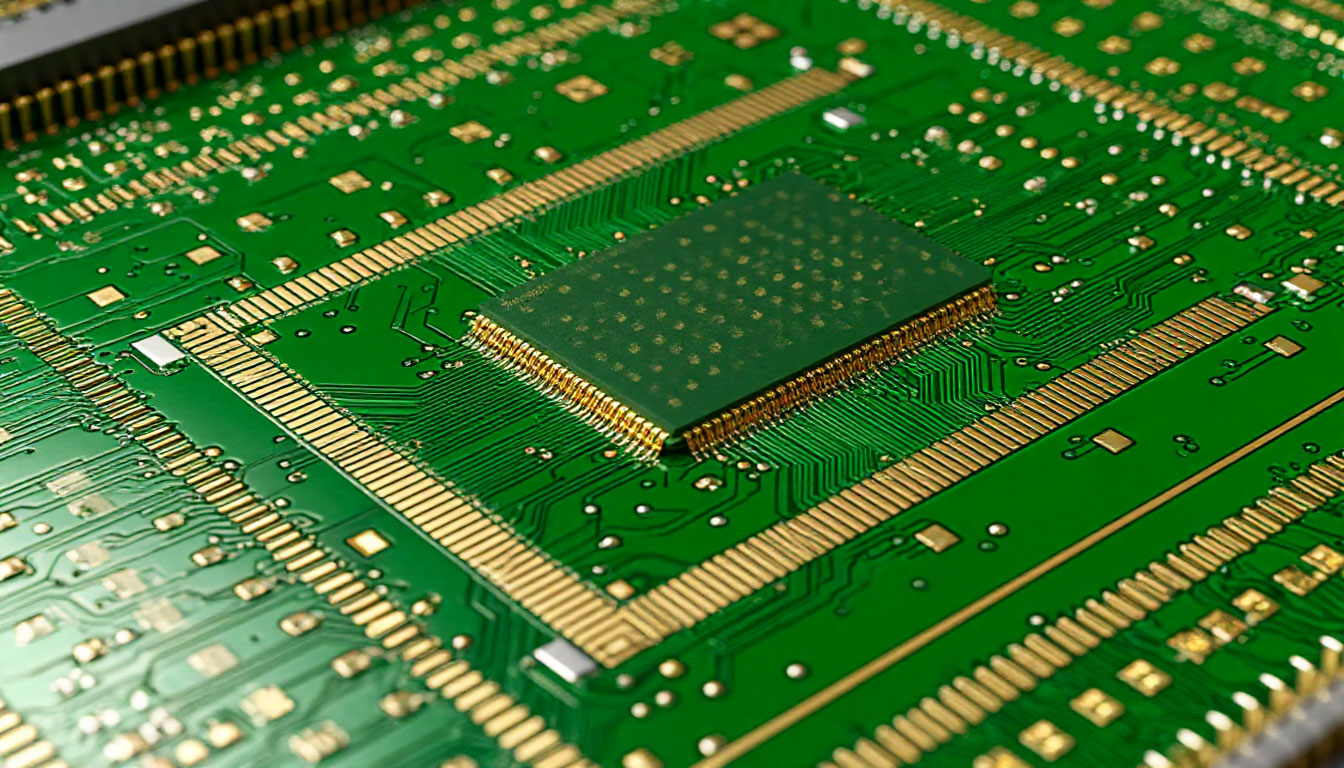

Методы изготовления печатных плат: методы и этапы производства

Технологии изготовления печатных плат давно стали основой развития электронной продукции и промышленной электроники, где высокая точность и правильный выбор материалов определяет качество готовой конструкции. Современные методы позволяют создавать разные типы плат, включая решения для сложных условий и высокой температурой, что важно для надежной работы устройств. Для получения качественных и надежных решений в области электроники рекомендуем ознакомиться с услугами изготовления печатных плат в Санкт-Петербурге, доступными для реализации различных проектов любой сложности. Процесс изготовления ПП включает несколько этапов, и каждое действие влияет на целостность проводников, формирование рисунка и подготовку контактной площадки.

В основе лежит структура из диэлектрика и медной фольги, которая затем проходит стадии обработки и нанесения защитный слоя. На практике производство печатных плат начинается с заготовки, где учитываются размеры элементов, будущие линии разводки и параметры сквозных отверстий. Такие плат позволяют гибко адаптировать топологии под требования внутренних и внешних участков, что обеспечивает более надежный монтаж компонентов. Важную роль играет контроль технологических операций, так как даже мелкие ошибки могут привести к дефекты дорожек или нарушению проводимости.

С развитием технологий изготовление плат стало доступным и для мелкосерийное производства, где особенно ценится возможность быстро получить результат без лишних задержек. Использование металлизированные отверстия и паяльной маски снижает риск замыканий, повышает надежность плат и расширяет возможности последующего монтажа. Именно поэтому изделия на основе современных проводников приобретают особое значение в условиях возрастающих требований к надежности электронных систем.

Методы изготовления однослойных и многослойных печатных плат

Производство однослойных и многослойных печатных плат основывается на различных методах, которые обеспечивают точность формирования проводников и надежность работы электроники. Однослойные платы применяются в простых устройствах и требуют минимального количества технологических операций, в то время как многослойные платы предназначены для сложных схем с высокой плотностью монтажа.

Однослойные печатные платы

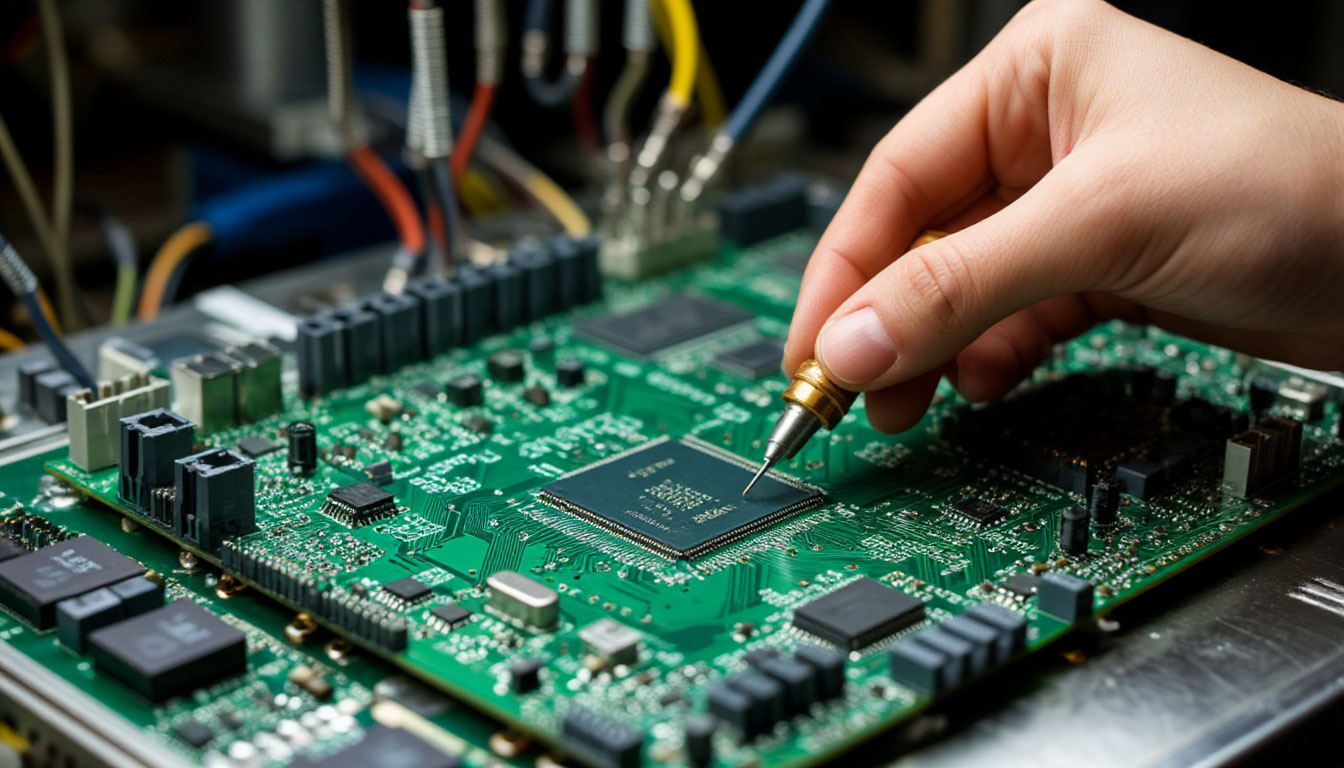

При изготовлении однослойных плат используется медная фольга, нанесенная на диэлектрическую основу. Рисунок проводников формируется с помощью фоторезиста, после чего выполняется травление. Этот процесс позволяет получать дорожки с высокой точностью и минимальными зазорами. Финишные покрытия и паяльная маска обеспечивают защиту проводников и подготовку контактной площадки для монтажа компонентов.

Многослойные печатные платы

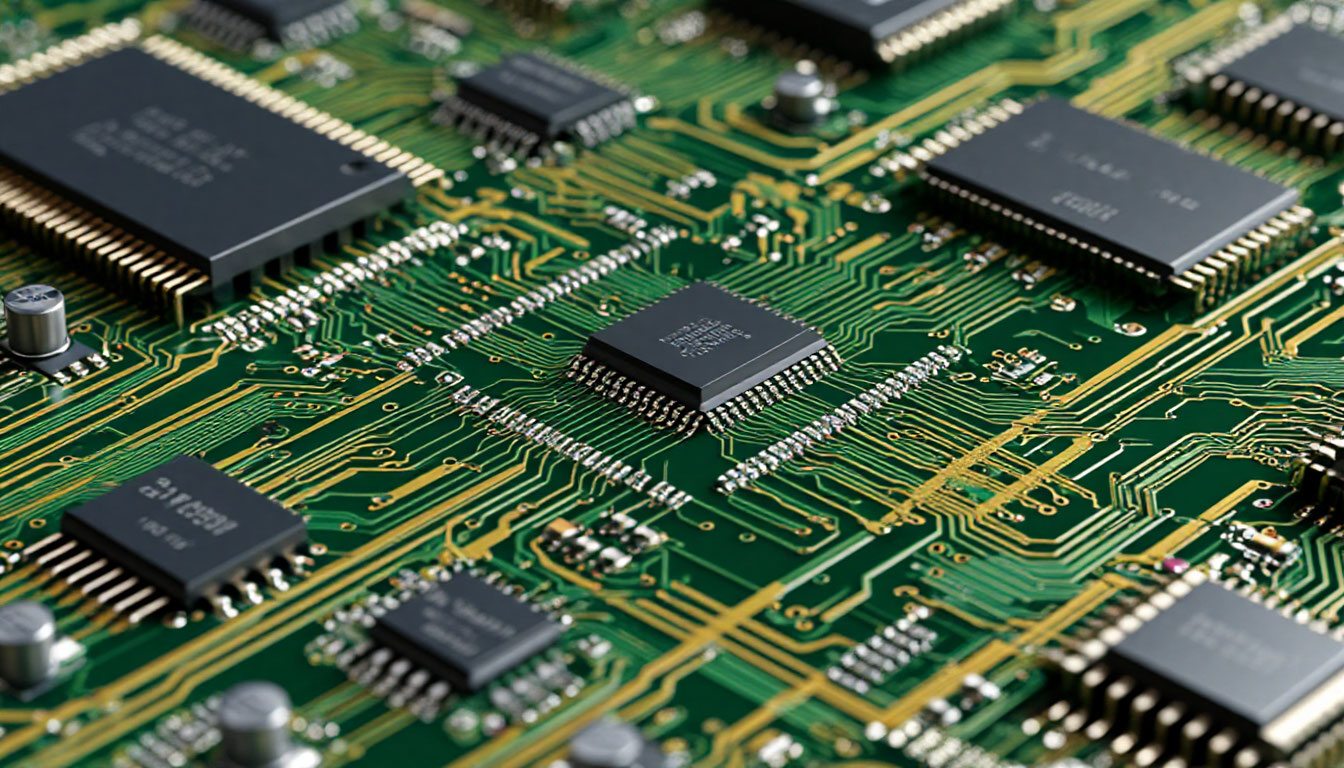

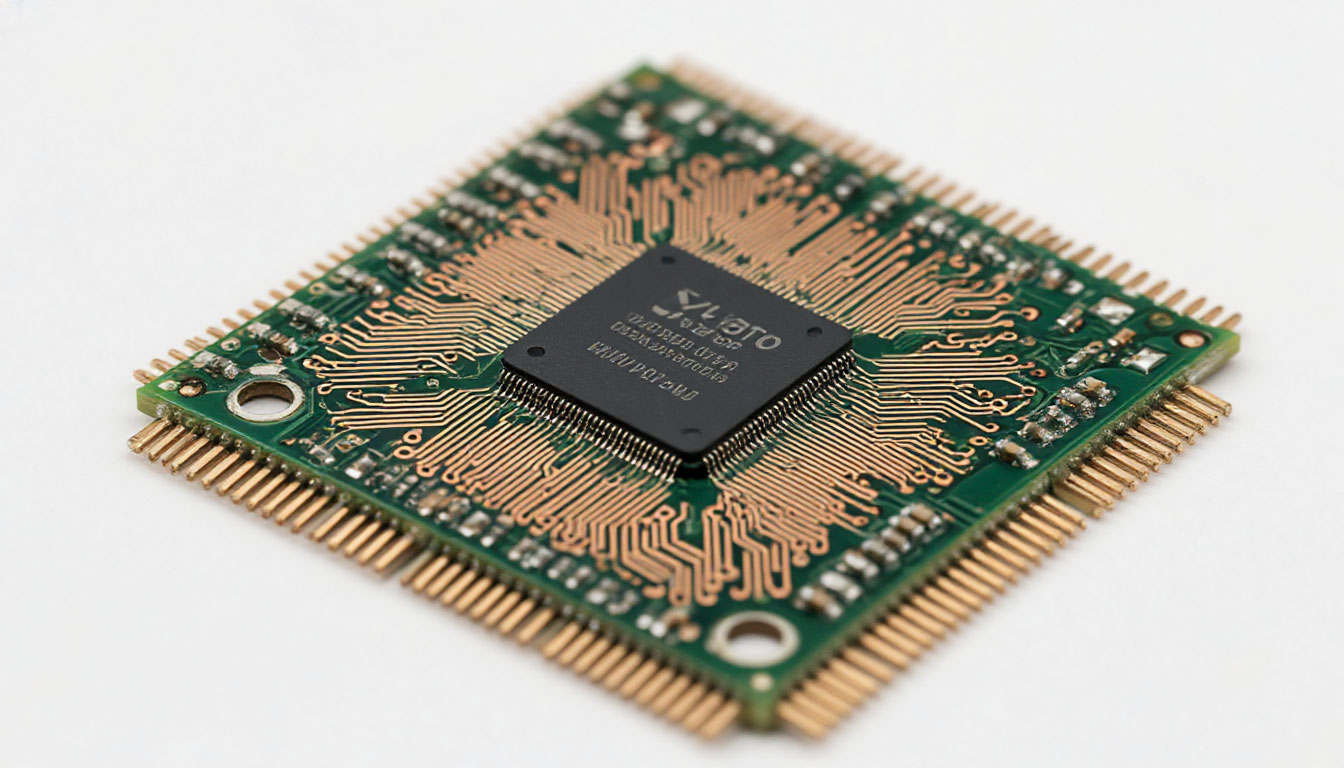

Многослойные платы состоят из нескольких слоев медной фольги и диэлектрика, которые соединяются методом ламинирования под высоким давлением и температурой. Каждый слой формируется отдельно с использованием фотошаблонов, после чего проводится сверление сквозных и переходных отверстий. Металлизация отверстий обеспечивает электрический контакт между слоями. Этот способ изготовления печатных плат позволяет создавать плотные и надежные конструкции для сложных электронных устройств.

Особенности и преимущества методов

Основная особенность методов изготовления заключается в последовательности операций и точном соблюдении технологических параметров, включая толщину фольги, размеры дорожек и геометрию. Однослойные платы проще в производстве и дешевле, что делает их оптимальным выбором для прототипов и мелкосерийного выпуска. Многослойные платы сложнее и дороже, но обеспечивают более высокую функциональность, прочность и надежность изделия, особенно в промышленной электронике и высокоточных устройствах.

Сравнение методов изготовления

| Метод | Применение | Преимущества |

|---|---|---|

| Фрезерование | Прототипы, единичные изделия | Быстрота, отсутствие химии, гибкость |

| Фоторезист | Серийное и массовое производство | Высокая точность, повторяемость результата |

| Ламинирование многослойных плат | Высокоплотные устройства, промышленная электроника | Компактность, сложная структура, устойчивость к нагрузкам |

Понимание методов изготовления позволяет выбрать оптимальную технологию под конкретные задачи и требования к будущему электронному устройству. Для подробной информации о возможностях по разработке и производству электронных устройств любой сложности рекомендуем https://npp-asti.ru/cities/sankt-peterburg/elektronika/. Здесь вы найдете полный спектр услуг, от проектирования до серийного производства электроники в СПб, а также сможете ознакомиться с примерами реализованных проектов.

Технологии фоторезиста и травления для формирования проводников

Фоторезист и травление являются ключевыми технологиями при изготовлении печатных плат, обеспечивая точное формирование проводников и стабильность электрических соединений. Эти методы позволяют создавать платы с минимальными зазорами, высокой плотностью трассировки и надежностью работы в различных условиях эксплуатации.

Фоторезист представляет собой светочувствительное покрытие, которое наносится на медную фольгу платы. С помощью фотошаблонов и экспонирования ультрафиолетовым светом формируется рисунок дорожек. После проявления неэкспонированные участки фоторезиста удаляются, обнажая медь, которая подлежит травлению. Этот процесс обеспечивает высокую точность и повторяемость, особенно при создании сложных плат с мелкими элементами и плотной разводкой.

Травление - это химическое удаление лишней меди с поверхности платы, которое формирует окончательные проводники. Для этого применяются растворы на основе соляной кислоты с добавлением окислителя или специализированные промышленные составы. Контроль параметров процесса, таких как температура раствора и время воздействия, позволяет достичь ровной поверхности и точных размеров дорожек. После травления фоторезист удаляется, а поверхность платы готова для последующего нанесения паяльной маски и защитных покрытий.

Особенности и преимущества технологии

Использование фоторезиста и травления обеспечивает равномерность и точность проводников, минимизирует вероятность коротких замыканий и дефектов. Эти технологии подходят для однослойных и многослойных плат, позволяют создавать сложные топологии и обеспечивают надежность работы электроники даже при высокой температурой и длительном сроке эксплуатации.

Особенности сверления, металлизации отверстий и подготовки подводящих дорожек

Сверление и последующая металлизация отверстий являются ключевыми технологическими этапами при производстве печатных плат, особенно многослойных. От качества выполнения этих процессов зависит надежность электрических соединений и стабильность работы устройства. Подготовка подводящих дорожек обеспечивает корректную передачу сигналов и минимизацию потерь.

Сверление отверстий: типы и требования

Сверление выполняется на высокоточных станках с ЧПУ, что гарантирует точность расположения и минимальное смещение слоев.

- Сквозные отверстия (Through-Hole) - проходят через все слои платы и используются для монтажа компонентов или формирования переходов.

- Переходные (VIA) - обеспечивают электрические соединения между внутренними и внешними слоями.

- Глухие (Blind VIA) - соединяют внешний слой с одним или несколькими внутренними.

- Скрытые (Buried VIA) - находятся только внутри структуры платы и не выходят на поверхность.

Ключевые параметры сверления:

- минимальный диаметр от 0.1 мм при лазерной технологии

- точность позиционирования до нескольких микрон

- контроль зазора между дорожками и отверстиями

Металлизация отверстий: этапы процесса

Металлизация преобразует просверленные отверстия в проводящие каналы, обеспечивая стабильный электрический контакт между слоями.

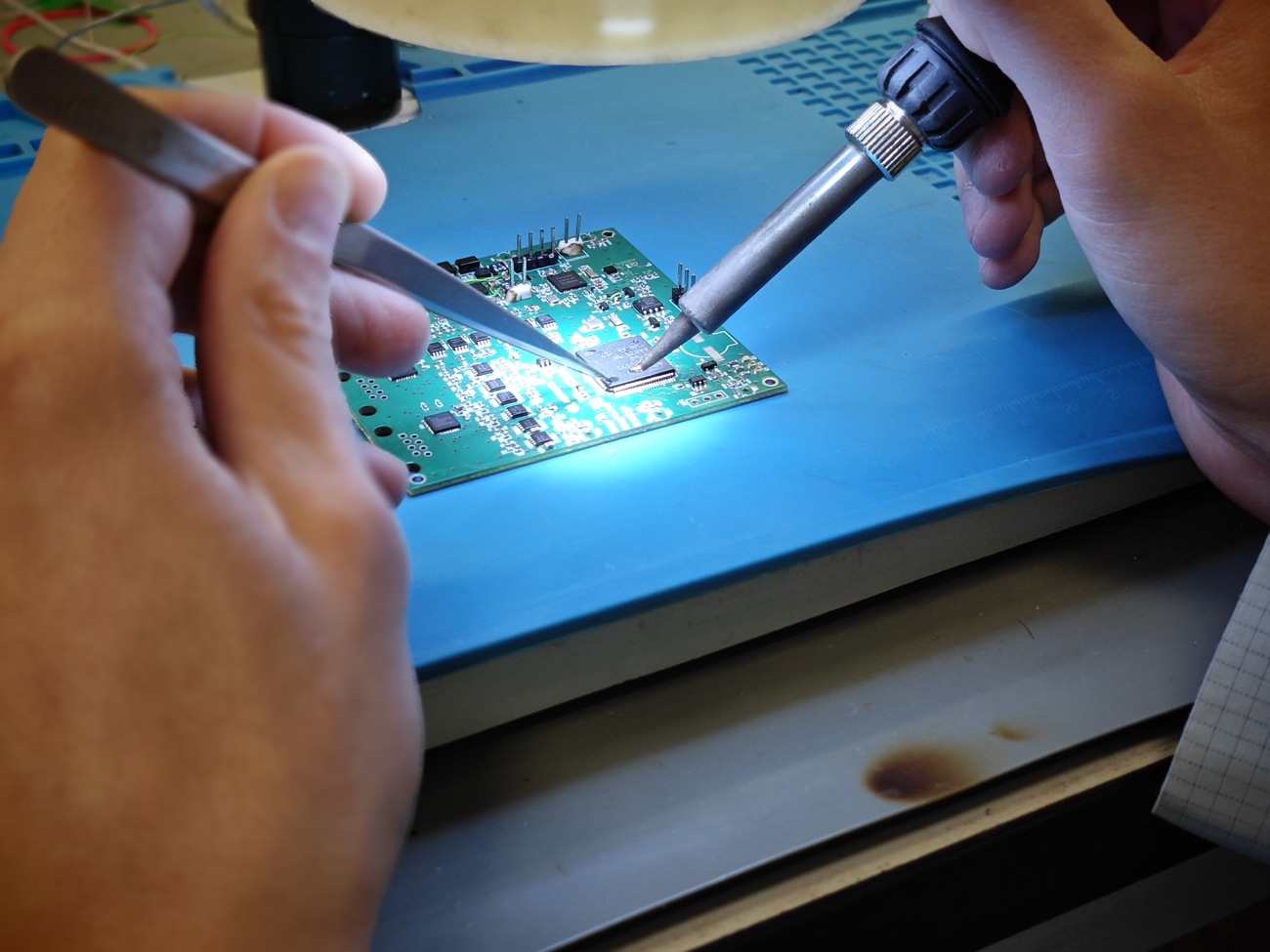

Этап сверления и металлизации отверстий начинается с обезжиривания и очистки, в ходе которого удаляется пыль и остатки смол, появившиеся после сверления. После этого проводится химическое осаждение меди, формирующее тонкий начальный слой на стенках. Затем выполняется гальваническое наращивание меди, создающее прочный проводящий слой нужной толщины. Завершающим шагом является промывка и контроль качества, которые позволяют убедиться в целостности покрытия и отсутствии пустот, обеспечивая надежность межслойных соединений и стабильность работы печатной платы.

Технология металлизации особенно важна для многослойных плат, где каждый переход должен обладать высокой механической стойкостью и равномерной проводимостью.

Подготовка подводящих дорожек

Дорожки, подходящие к металлизированным отверстиям, требуют тщательной подготовки для обеспечения правильного протекания сигналов и удобства монтажа.

- Стабилизация ширины дорожек - предотвращает перегрев и ухудшение проводимости.

- Формирование антипадов - создание зон вокруг переходных отверстий для изоляции от соседних слоев.

- Разработка контактных площадок - обеспечение оптимальной пайки и механической прочности соединений.

- Минимизация длины подводящих дорожек - снижает паразитную индуктивность и потери сигнала.

Точный контроль качества на этапах сверления, металлизации и подготовки дорожек гарантирует стабильность работы печатной платы даже при высоких нагрузках и в сложных электронных устройствах.

Контроль качества печатных плат на каждом этапе производства

Контроль качества является одной из ключевых составляющих технологического процесса изготовления печатных плат. Благодаря проверкам на всех этапах производства удается исключить дефекты, улучшить надежность готовых изделий и обеспечить соответствие международным стандартам. Современные методы контроля сочетают визуальную, автоматизированную и лабораторную диагностику.

Перед началом производства проводится строгий контроль поступающих материалов, поскольку от качества подложки и медной фольги зависит точность последующих операций.

- оценка толщины и однородности диэлектрика

- проверка адгезии меди

- измерение параметров защитных покрытий

- анализ сертификатов соответствия сырья

Контроль фоторезистивных операций

Формирование рисунка проводников - один из самых ответственных этапов производства печатных плат. На этом этапе выполняется визуальная инспекция качества экспонирования и проявления, измеряется ширина дорожек и зазоров с помощью цифровых микроскопов, а также оценивается приемлемость фоторезиста перед травлением. Эти процедуры обеспечивают высокую точность и надежность формирования проводников, что критически важно для качества межслойных соединений. Для многослойных плат дополнительно проводится рентгеновская проверка совмещения слоев, оценивается ровность, тестируется равномерность покрытия меди после металлизации и анализируются разрезные образцы для изучения структуры стенок отверстий.

Электрические тесты дорожек и переходов

После основных производственных операций проводится электрическое тестирование, которое позволяет выявить скрытые дефекты, невидимые визуально. Оно включает проверку на обрыв с целью выявления непроводящих участков, тест на короткое замыкание для поиска замкнутых дорожек и дефектов травления, измерение сопротивления переходных отверстий и анализ импеданса для высокочастотных плат. Такая комплексная проверка обеспечивает стабильность работы платы и минимизирует вероятность брака при дальнейшем монтаже компонентов.

Финальный контроль и подготовка к отгрузке

Заключительные проверки позволяют убедиться в соответствии платы техническому заданию заказчика. На этом этапе выполняются:

- оценка качества нанесения паяльной маски

- проверка контактных площадок и финишных покрытий

- визуальная инспекция поверхности на наличие царапин и дефектов

- проверка размеров и форм-фактора платы

Тщательная система контроля качества минимизирует вероятность дефектов и обеспечивает стабильную работу печатных плат в составе электронных устройств любой сложности. Это особенно важно для продукции, предназначенной для промышленности, телекоммуникаций и высокоточных приборов.

Выбор материалов и покрытий для повышения надежности и долговечности плат

Выбор правильных материалов и покрытий играет ключевую роль в обеспечении долговечности и надежной работы печатных плат. От свойств диэлектрика, качества медной фольги и типов защитных покрытий зависит стабильность проводимости, устойчивость к температурным воздействиям и механическая прочность плат.

Материалы для основы плат

Наиболее популярными являются:

- FR-4 - стеклотекстолит с эпоксидной смолой, обеспечивающий высокую механическую прочность и стабильные электрические свойства.

- ПТФЭ и препрег - применяются для высокочастотных плат и многослойных конструкций, обладающих низкой диэлектрической проницаемостью.

- Алюминиевые и медные подложки - используются для плат с высокой тепловой нагрузкой, улучшая рассеивание тепла.

Покрытия выполняют несколько функций: защиту медных проводников, улучшение паяемости и увеличение срока службы платы.

- Паяльная маска - предотвращает короткое замыкание, защищает дорожки и облегчает монтаж компонентов.

- HASL (свинцовый или бессвинцовый) - обеспечивает надежный контакт для пайки и долговечность площадок.

- ENIG (золото на никеле) - повышает износостойкость, устойчивость к коррозии и обеспечивает точность контактов для мелких элементов.

Рекомендации по выбору

При выборе материалов и покрытий следует учитывать:

- тип устройства и его условия эксплуатации;

- нагрузку по току и температуру работы;

- необходимость высокоточного монтажа мелких компонентов;

- требования к долговечности и стабильности электрических характеристик.

Использование современных материалов и покрытий позволяет создавать платы с высокой надежностью, минимизировать риск отказов и значительно увеличить срок службы электронных изделий.

Подведем итоги

Процесс изготовления печатных плат включает множество этапов, каждый из которых требует внимательного подхода и точного выполнения технологических операций. В современном производстве плат широко применяют как субтрактивный, так и аддитивный методы формирования проводников, что позволяет выбирать оптимальный вариант в зависимости от сложности и целей проекта. Односторонние и двухсторонние платы имеют свои достоинства и недостатки, поэтому при выборе технологии изготовления необходимо учитывать требования к точности, прочности и надежности изделия.

Главная задача производства - получить качественные платы с ровными дорожками, точными контактными площадками и минимальными зазорами. Для этого используются специальные материалы, фольгированный диэлектрик, паяльная маска и припой, а также современные методы фотолитографии и прессования. Процесс травления и металлизации отверстий выполняется с высокой точностью, что обеспечивает стабильность работы платы даже в жестких условиях эксплуатации. Важное значение имеет контроль толщины проводников, глубины отверстий и равномерность покрытия, так как от этого напрямую зависит проводимость и надежность соединений.

В итоге, изготовление печатных плат - это сложный и многопроцессный цикл, требующий учета множества факторов: выбор материалов, точность формирования контуров, контроль отверстий, правильная установка компонентов и защита поверхности. Соблюдение всех стандартов, применение современных методов, тщательный контроль и грамотная организация производства позволяют получать качественные платы с высокой производительностью и минимальными затратами. Это важно как для мелкосерийного выпуска, так и для промышленного производства крупных партий, обеспечивая заказчику надежные и долговечные электронные изделия.