Классы нагревостойкости электрической изоляции: Y, A, E, B, F, H, C.

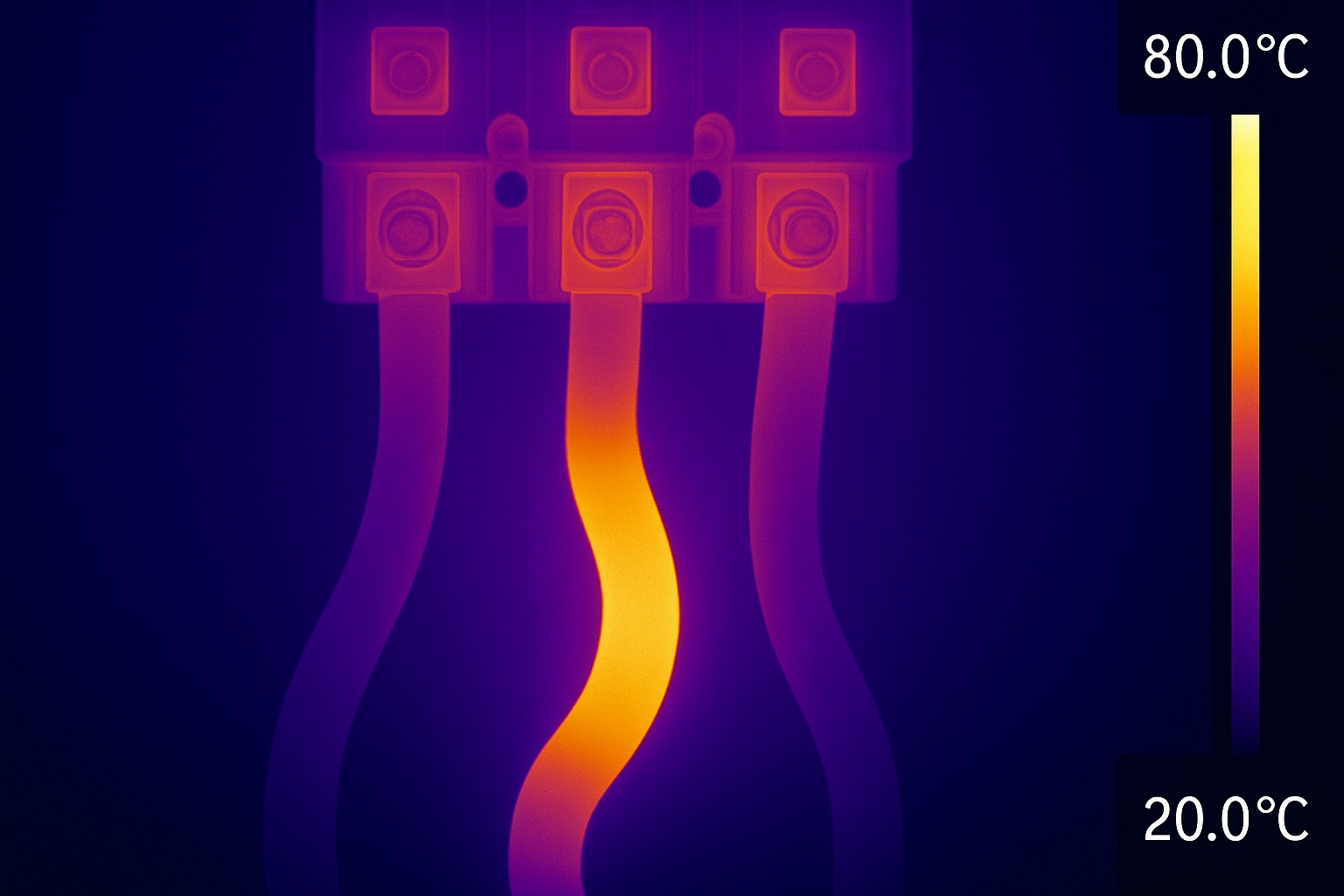

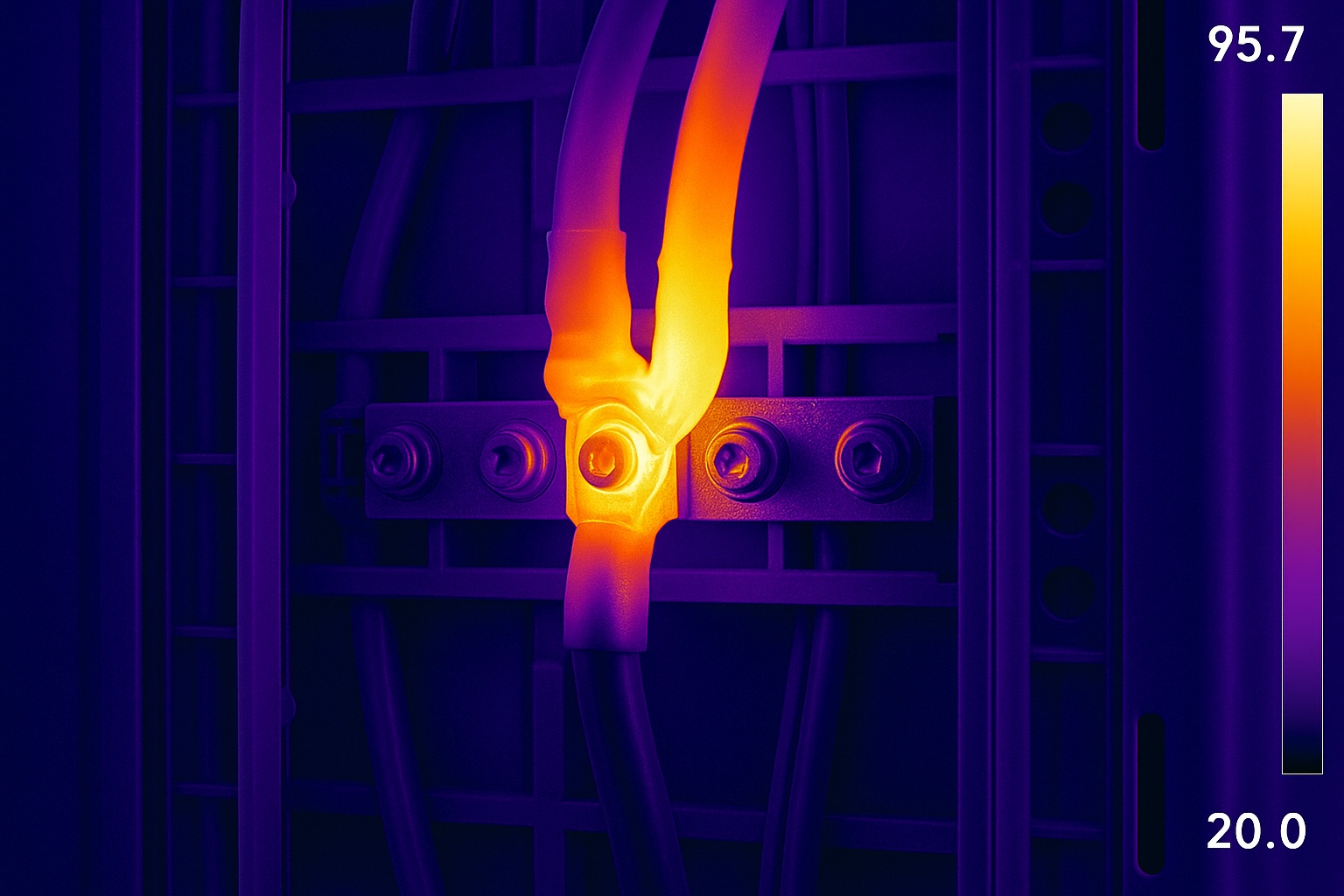

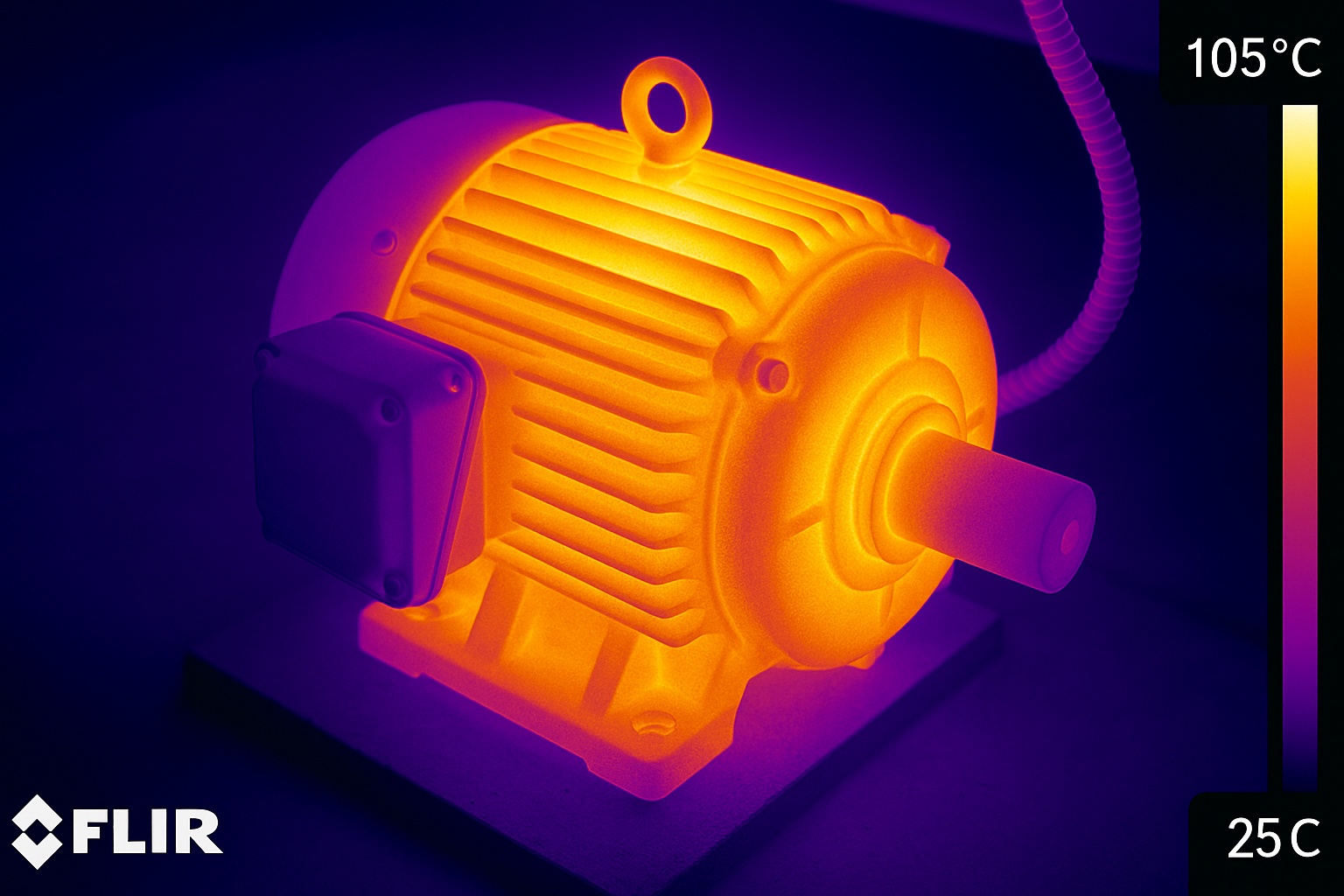

В мире электротехники надежность и долговечность оборудования определяются прочностью его самого слабого звена. В подавляющем большинстве случаев этим звеном является электрическая изоляция. Любое электротехническое устройство — от миниатюрного двигателя в бытовой технике до гигантского силового трансформатора на подстанции — зависит от тонких слоев диэлектрических материалов, разделяющих токоведущие части. Главным фактором, неумолимо разрушающим эту защиту, является температура. Статистика неумолима: до 90% всех аварийных отказов электродвигателей происходят из-за повреждения изоляции обмоток, вызванного перегревом.

Класс нагревостойкости изоляции — это параметр, который определяет предельную рабочую температуру, при которой изоляционные материалы могут функционировать в течение номинального срока службы без катастрофической деградации своих свойств. Превышение этой температуры, даже кратковременное, запускает необратимые процессы химического распада, которые экспоненциально сокращают ресурс оборудования. Таким образом, правильный выбор и понимание класса нагревостойкости напрямую влияют на безопасность, надежность и экономическую эффективность эксплуатации любого электрического аппарата.

Цель данной статьи — предоставить руководство по классам нагревостойкости электрической изоляции. Мы рассмотрим научные основы термического старения, детально разберем действующую нормативную базу, включая ключевой стандарт ГОСТ 8865-93 и его связь с международными нормами. В статье представлены подробные таблицы с классификацией, описанием материалов и их сравнительным анализом. Также рассмотрим практические примеры применения различных классов изоляции в электродвигателях, трансформаторах и кабельной продукции.

1. Научные Основы Нагревостойкости и Термического Старения

1.1. Определение ключевых терминов

В технической документации и стандартах используются несколько взаимосвязанных терминов, которые важно четко разграничивать.

Класс нагревостойкости (Температурный класс) Это классификационная категория, определяющая максимальную рабочую температуру, при которой система электрической изоляции электротехнического изделия может работать при номинальной нагрузке и других условиях в течение установленного ресурса. Эта температура не является температурой окружающей среды, а представляет собой суммарную температуру самой горячей точки изоляции. Классификация установлена в ГОСТ 8865-93 «Системы электрической изоляции. Оценка нагревостойкости и классификация».

Температурный индекс (ТИ) Согласно ГОСТ 27710-88, термин «температурный индекс» является более корректным применительно к отдельным электроизоляционным материалам (ЭИМ), а не к изделию в целом. ТИ — это числовое значение температуры в градусах Цельсия, при которой расчетное время до достижения материалом конечной точки (например, потери 50% диэлектрической прочности) составляет 20 000 часов. По сути, ТИ и класс нагревостойкости численно совпадают, но относятся к разным объектам: ТИ — к материалу, класс — к системе изоляции или готовому изделию.

Ресурс изоляции Это продолжительность работы изоляции до наступления предельного состояния (отказа) при заданных условиях. В стандартах часто фигурирует эталонная величина в 20 000 часов (примерно 2,3 года непрерывной работы). Важно понимать, что это не гарантированный срок службы оборудования в реальных условиях, а стандартизированный лабораторный параметр, используемый для сравнительных ускоренных испытаний при повышенных температурах. Реальный срок службы оборудования, который может достигать 20-30 лет, зависит от множества факторов: профиля нагрузки, температуры окружающей среды, количества циклов пуска-останова, вибрации и качества технического обслуживания. Таким образом, "ресурс" — это стандартизированная точка на графике нагревостойкости для классификации, в то время как "срок службы" — это фактический эксплуатационный параметр.

1.2. Физико-химия деградации: Что происходит с изоляцией при нагреве?

Старение полимерной изоляции — это сложный комплекс физико-химических процессов, приводящих к необратимому ухудшению ее свойств. Основным катализатором этих процессов является высокая температура, которая ускоряет реакции термоокислительной деструкции.

Ключевые механизмы старения включают:

- Деструкция и деполимеризация: Разрыв химических связей в основных полимерных цепях под действием тепла и кислорода воздуха. Макромолекулы распадаются на более короткие фрагменты, что приводит к потере механической прочности и эластичности.

- Сшивание: Образование поперечных химических связей между макромолекулами. Этот процесс делает материал более твердым, хрупким и склонным к растрескиванию при механических или термических нагрузках.

- Окисление: Взаимодействие полимера с кислородом, которое приводит к образованию полярных групп (карбонильных, гидроксильных), что ухудшает диэлектрические свойства (увеличивает тангенс угла диэлектрических потерь) и способствует дальнейшей деструкции.

Внешне эти процессы проявляются как усадка, охрупчивание, потемнение и растрескивание изоляции. В конечном итоге, микротрещины достигают критического размера, что приводит к резкому падению диэлектрической прочности и пробою, то есть короткому замыканию.

Важно отметить, что термическое старение редко протекает в «чистом» виде. Его значительно ускоряют сопутствующие факторы:

- Механические напряжения: Вибрация, циклические расширения и сжатия.

- Влажность: Гигроскопичные материалы (бумага, хлопок) при увлажнении резко теряют свои изоляционные свойства.

- Химически агрессивная среда: Пары кислот, щелочей, масел.

- Ионизирующее излучение: Актуально для оборудования АЭС и космической техники.

1.3. Закон Аррениуса: Математика Срока Службы

Зависимость скорости старения изоляции от температуры не является линейной. Она подчиняется экспоненциальному закону, который описывается уравнением Аррениуса (или эмпирическим правилом Вант-Гоффа). Этот закон гласит, что скорость большинства химических реакций удваивается при повышении температуры на каждые 10°C.

На практике для электрической изоляции принято использовать эмпирическое «правило 8-10 градусов»: превышение номинальной рабочей температуры на 8-10°C сокращает срок службы изоляции примерно в два раза.

Рассмотрим наглядный пример для изоляции класса А (предельная температура 105°C). Если оборудование спроектировано на срок службы 15 лет при рабочей температуре 95°C, то:

- При повышении температуры до 105°C (номинальный предел) срок службы сократится примерно до 8 лет.

- При перегреве до 120°C (температура следующего класса Е) ресурс изоляции может исчерпаться всего за два года.

Эта экспоненциальная зависимость подчеркивает критическую важность поддержания рабочего температурного режима в пределах, установленных классом нагревостойкости, и объясняет, почему даже незначительные, но постоянные перегрузки могут привести к преждевременному выходу оборудования из строя.

2. Классификация и Материалы

Основой системы классификации является присвоение каждому классу определенной предельной рабочей температуры. Эта система позволяет инженерам быстро оценить термические возможности оборудования и материалов.

2.1. Основная Классификация по ГОСТ 8865-93

ГОСТ 8865-93 устанавливает следующую шкалу классов нагревостойкости. Классы, обозначаемые числом (200, 220, 250), были введены для высокотемпературных материалов, заменив устаревшее единое обозначение «Класс С» для всех температур выше 180°C.

Таблица 1: Классы нагревостойкости по ГОСТ 8865-93

| Класс нагревостойкости | Предельная рабочая температура, °C | Краткое описание и происхождение материалов |

|---|---|---|

| Y | 90 | Волокнистые материалы на основе целлюлозы (бумага, картон, хлопок) или натурального шелка, не пропитанные и не погруженные в жидкий диэлектрик. |

| A | 105 | Те же материалы класса Y, но пропитанные диэлектрическими лаками, компаундами или погруженные в трансформаторное масло. Также некоторые полиамиды. |

| E | 120 | Синтетические органические пленки (например, полиэтилентерефталатная - ПЭТФ) и смолы, формопласты. |

| B | 130 | Материалы на неорганической основе (слюда, стекловолокно, асбест) с использованием органических связующих и пропитывающих составов (например, эпоксидных смол). |

| F | 155 | Материалы на неорганической основе (слюда, стекловолокно, асбест), но с использованием более термостойких синтетических связующих (модифицированные полиэфирные, эпоксидные смолы). |

| H | 180 | Материалы на неорганической основе (слюда, стекловолокно), склеенные и пропитанные кремнийорганическими (силиконовыми) смолами или эластомерами. |

| 200 | 200 | Высокотемпературные полимеры, например, полиимидные пленки (Kapton®). Ранее обозначался как класс N. |

| 220 | 220 | Композиции на основе слюды, полиимидов и кремнийорганических смол. Ранее обозначался как класс R. |

| 250 (и выше) | ≥250 | Чисто неорганические материалы: керамика, слюда, стекло, кварц, применяемые без органических связующих или с неорганическими связующими. Ранее этот диапазон входил в класс C. |

Примечание: Согласно ГОСТ 8865-93, температуры выше 250°C должны повышаться с интервалом в 25°C с присвоением соответствующих числовых классов (275, 300 и т.д.).

2.2. Сравнительный анализ международных стандартов

Хотя основные температурные уровни совпадают, существуют некоторые различия в номенклатуре и подходах между российскими, европейскими (IEC) и североамериканскими (NEMA/IEEE) стандартами. Знание этих различий необходимо при работе с импортным оборудованием.

Таблица 2: Сравнительная таблица классов изоляции (ГОСТ vs IEC vs NEMA)

| Температура, °C | Класс по ГОСТ 8865-93 | Класс по IEC 60085 | Класс по NEMA / IEEE | Типичное допустимое превышение температуры*, °C |

|---|---|---|---|---|

| 90 | Y | Class 90 (Y) | Class 90 | 45 |

| 105 | A | Class 105 (A) | Class 105 (A) | 60 |

| 120 | E | Class 120 (E) | Class 120 | 75 |

| 130 | B | Class 130 (B) | Class 130 (B) | 80 |

| 155 | F | Class 155 (F) | Class 155 (F) | 100 |

| 180 | H | Class 180 (H) | Class 180 (H) | 125 |

| 200 | 200 (N) | Class 200 (N) | - | 145 |

| 220 | 220 (R) | Class 220 (R) | Class 220 | 165 |

| >220 | 250, C | Class >240 (C) | Class >180 | >185 |

*Допустимое превышение температуры обмоток над температурой окружающей среды 40°C для электрических машин согласно различным стандартам.

2.3. Материаловедение: от Бумаги до Керамики

За каждым буквенным обозначением класса стоит целый мир материалов с уникальными свойствами. В таблице ниже представлен подробный разбор материалов, их характеристик и областей применения.

Таблица 3: Подробный справочник по электроизоляционным материалам

| Класс | Типовые материалы | Химическая основа | Ключевые эксплуатационные свойства | Примеры применения |

|---|---|---|---|---|

| Y (90°C) | Бумага, электрокартон, хлопчатобумажные ткани, натуральный шелк (непропитанные). | Целлюлоза, природные полимеры. | Низкая механическая прочность, высокая гигроскопичность, низкая диэлектрическая прочность. Требуют защиты от влаги. | Практически не используется в современном силовом оборудовании. Исторически — в сухих низковольтных аппаратах. |

| A (105°C) | Пропитанная лаком или маслом бумага и картон, лакоткани на хлопковой основе, эмали на масляно-смоляной основе. | Целлюлоза + пропитка (масло, лак, битум). | Средняя прочность, улучшенная влагостойкость и диэлектрические свойства по сравнению с классом Y. | Изоляция обмоток масляных трансформаторов, низковольтных электрических машин малой мощности. |

| E (120°C) | Полиэфирные пленки (ПЭТФ, Mylar®), эмали на полиэфирной основе, композиты на основе этих пленок. | Полиэфиры. | Хорошая механическая прочность на разрыв, хорошие диэлектрические свойства, умеренная влагостойкость. | Пазовая изоляция и межслойная изоляция в электродвигателях малой и средней мощности, сухих трансформаторах. |

| B (130°C) | Материалы на основе слюды (миканиты, слюдиниты), стекловолокна и асбеста с органическими связующими (эпоксидные, фенольные смолы). | Неорганические наполнители + термореактивные смолы. | Высокая механическая и диэлектрическая прочность, хорошая теплопроводность, высокая влагостойкость. Низкая эластичность. | Пазовая и витковая изоляция в мощных и высоковольтных электрических машинах, тяговых двигателях. |

| F (155°C) | Материалы на основе слюды и стекловолокна с модифицированными полиэфирными, эпоксидными или полиимидными связующими. Эмали на полиэфиримидной основе. | Неорганические наполнители + высокотемпературные синтетические смолы. | Повышенная термостойкость по сравнению с классом B при сохранении высоких механических и электрических свойств. | Наиболее распространенный класс для современных асинхронных двигателей общего назначения, сухих трансформаторов с литой изоляцией. |

| H (180°C) | Материалы на основе слюды и стекловолокна с кремнийорганическими (силиконовыми) связующими. Силиконовые эластомеры, полиимидные пленки. | Кремнийорганические полимеры (силиконы), полиимиды. | Отличная термостойкость, влагостойкость, стойкость к коронному разряду. Умеренная механическая прочность по сравнению с классами B и F. | Двигатели, работающие в тяжелых условиях с частыми перегрузками (металлургия, транспорт), авиационная техника, специальные трансформаторы. |

| C (>220°C) | Керамика, фарфор, стекло, кварц, слюда без связующего или с неорганическим связующим, фторопласты (PTFE, Teflon®). | Неорганические соединения, фторполимеры. | Исключительная термостойкость, химическая инертность, радиационная стойкость. Часто хрупкие и дорогие в обработке. | Высокотемпературные провода, детали специального оборудования (печи, аэрокосмическая техника), высокочастотная аппаратура. |

3. Практическое Применение и Примеры

Теоретические знания о классах изоляции обретают смысл только при их применении к конкретным типам электрооборудования. Условия работы, конструкция и требования к надежности диктуют выбор того или иного класса.

3.1. Электродвигатели

Для электродвигателей класс изоляции является одной из важнейших паспортных характеристик. Наиболее распространенными сегодня являются классы B, F и H. Класс F стал де-факто стандартом для большинства асинхронных двигателей общего назначения, предлагая оптимальный баланс между надежностью и стоимостью. Класс H применяется в двигателях для особо тяжелых условий эксплуатации: в металлургии, на транспорте, в крановом оборудовании, где часты перегрузки и высокие температуры окружающей среды.

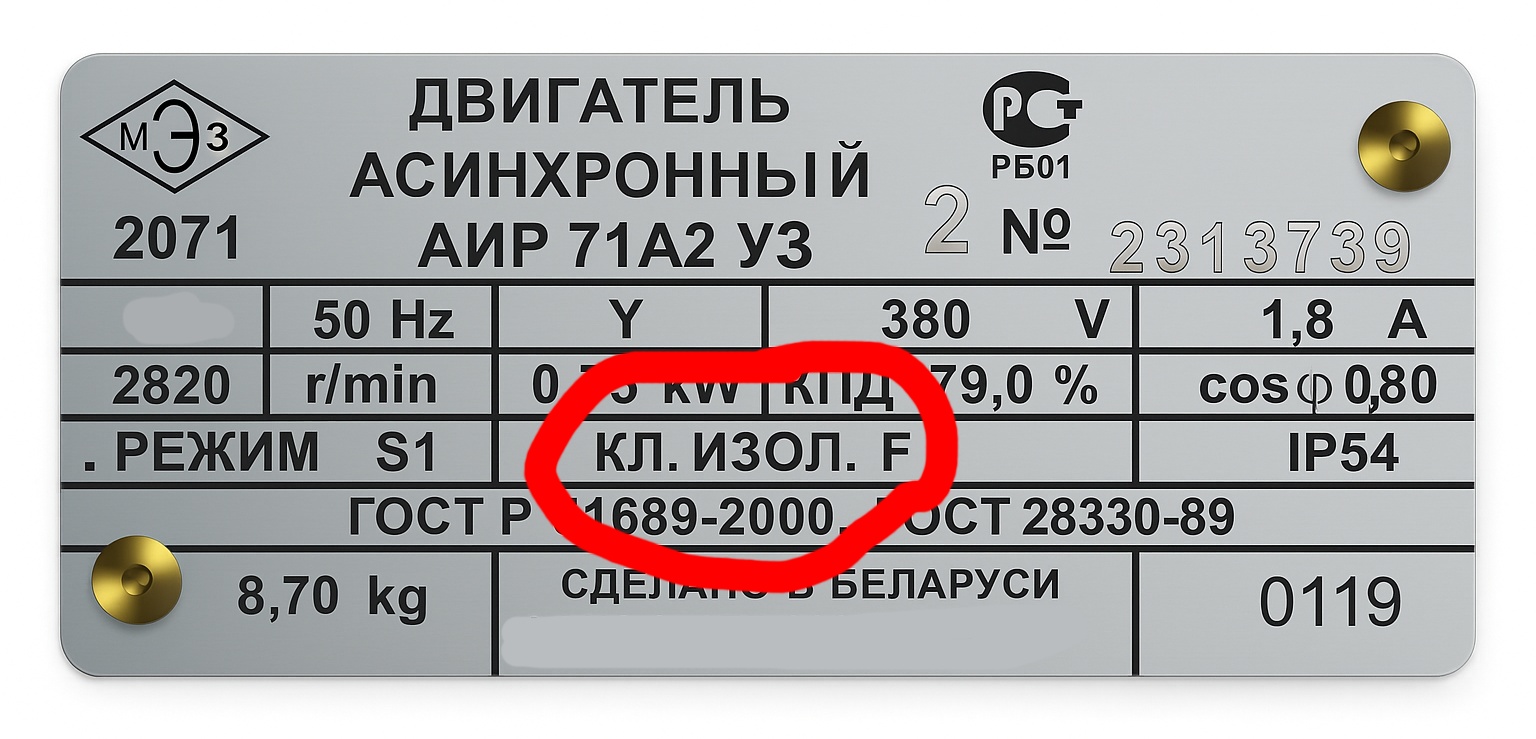

Как читать шильдик (nameplate):

Информация о классе изоляции указывается на паспортной табличке (шильдике) двигателя. Обычно она находится в поле с маркировкой «INS. CL.», «CL» или «КЛ. ИЗОЛ.» и обозначается соответствующей латинской буквой (B, F, H).

Максимальная температура наиболее нагретой точки обмотки (Tmax) складывается из трех компонентов:

Tmax = Tambient + ΔTrise + Thotspot

Где:

- Tambient — температура окружающей среды. По стандартам, если не указано иное, она принимается равной 40°C.

- ΔTrise — допустимое превышение средней температуры обмотки над температурой окружающей среды. Эта величина регламентируется стандартами для каждого класса (см. Таблицу 2).

- Thotspot — запас на перегрев самой горячей точки обмотки относительно средней температуры. Обычно составляет 5-15°C.

Например, для двигателя с классом изоляции F (предельная температура 155°C), работающего при 40°C, допустимое превышение температуры обмотки составит около 100-105°C, оставляя запас в 10-15°C на локальный перегрев.

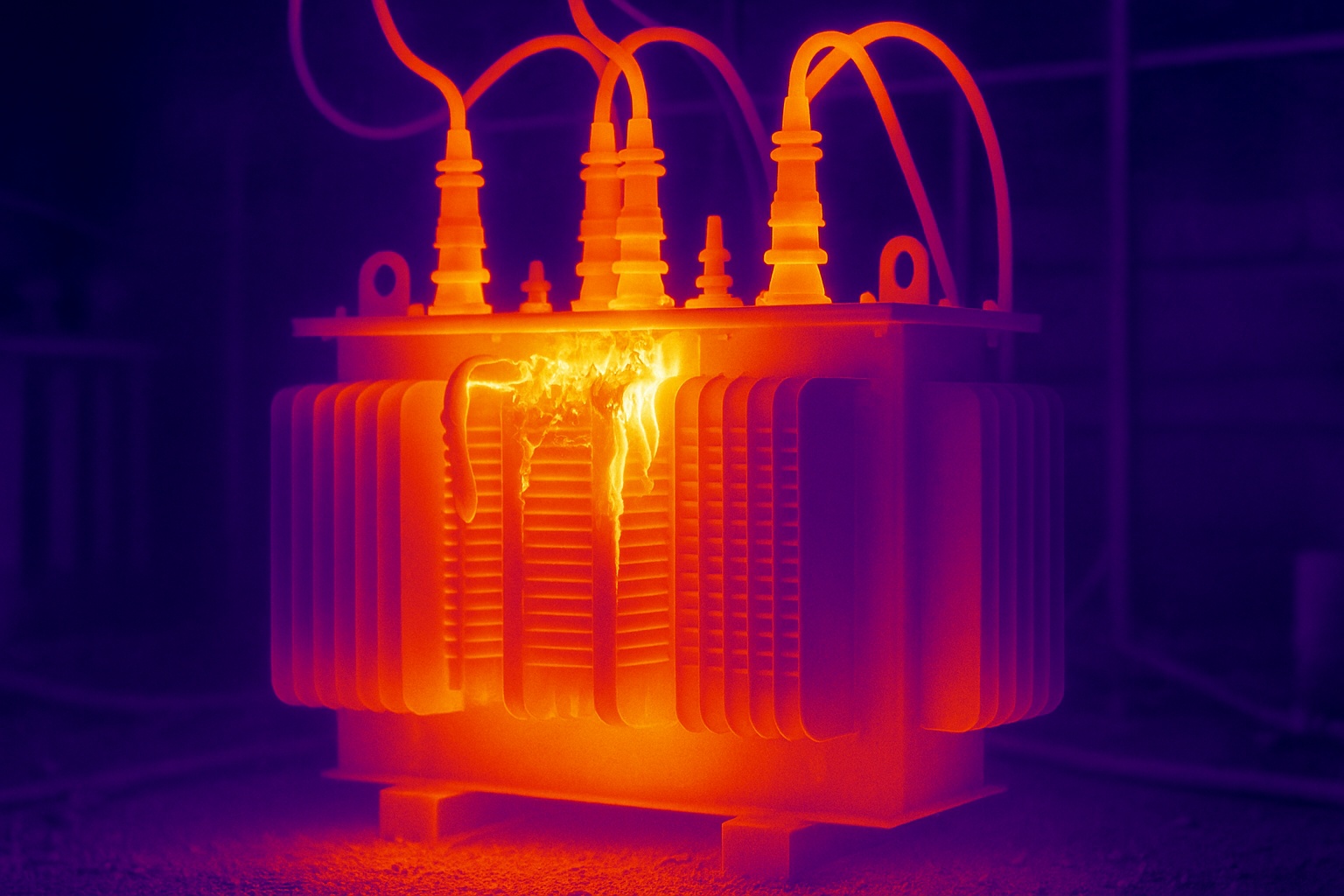

3.2. Силовые Трансформаторы

Подходы к изоляции трансформаторов сильно различаются в зависимости от их типа.

- Масляные трансформаторы: В них в качестве основной изоляции и теплоносителя используется трансформаторное масло. Обмотки изолируются специальной бумагой и электрокартоном. Эта система (бумага + масло) традиционно относится к классу А (105°C). Стандарты (ГОСТ 11677-85) жестко регламентируют допустимое превышение температуры обмоток (обычно 65°C) с расчетом, чтобы даже в самое жаркое время года температура наиболее нагретой точки не превышала 105°C, обеспечивая срок службы 20-25 лет.

- Сухие трансформаторы: В них отсутствует масло, а охлаждение происходит за счет воздуха. Это требует применения более термостойких материалов. В сухих трансформаторах с литой изоляцией обмотки заливаются эпоксидным компаундом, что соответствует классам F (155°C) или H (180°C). В трансформаторах с открытыми обмотками может применяться изоляция на основе арамидной бумаги (например, Nomex®) или стекловолокна, также относящаяся к высоким классам нагревостойкости.

Таблица 4: Допустимые превышения температур для трансформаторов по ГОСТ Р 52719-2007 и ГОСТ 11677-85

| Элемент трансформатора | Класс нагревостойкости по ГОСТ 8865 | Превышение температуры, °C |

|---|---|---|

| Масляные трансформаторы | ||

| Обмотки (среднее) | A | 65 (при естественной циркуляции масла) |

| Поверхность магнитопровода | - | 75 |

| Сухие трансформаторы | ||

| Обмотки (среднее) | A | 60 |

| E | 75 | |

| B | 80 | |

| F | 100 | |

| H | 125 |

3.3. Кабели и Провода

При изучении спецификаций на силовые кабели, например, ВВГ или ПВС, можно заметить, что для них не указывается буквенный класс нагревостойкости (A, B, F). Вместо этого нормируется длительно допустимая температура нагрева токопроводящей жилы, которая для ПВХ-изоляции обычно составляет +70°C.

Это различие в подходах обусловлено фундаментальными отличиями в условиях работы.

- Источник тепла: В двигателе или трансформаторе тепло выделяется концентрированно в обмотках, и внутренняя система изоляции должна выдерживать высокую температуру, создаваемую самим аппаратом. В кабеле источник тепла (I2R) распределен равномерно по всей длине, а его температура в большей степени зависит от внешних факторов — тока нагрузки и условий охлаждения (прокладка в воздухе, в земле, в пучке).

- Параметр для расчета: Для инженера-проектировщика, выбирающего сечение кабеля, ключевым параметром является не абстрактный класс, а конкретная температура жилы. Именно по ней, с учетом условий прокладки, рассчитывается максимально допустимый ток.

- Факторы старения: Срок службы кабеля (до 30 лет для ВВГ) определяется не только термическим старением ПВХ-пластиката, но и его стойкостью к ультрафиолету (при наружной прокладке), механическим воздействиям, влаге и агрессивным средам.

Таким образом, для кабельно-проводниковой продукции используется иная, более практичная для целей проектирования сетей, философия нормирования. Класс нагревостойкости — это характеристика изоляции аппаратов, а предельная температура жилы — характеристика изоляции проводников.

3.4. Требования ПУЭ

Глава 1.9 Правил устройства электроустановок (ПУЭ) посвящена изоляции, но рассматривает ее под другим углом. Здесь основной акцент делается не на внутренней термостойкости, а на способности внешней изоляции (изоляторов воздушных линий (ВЛ), опорных изоляторов на открытых распределительных устройствах (ОРУ)) противостоять поверхностному пробою в условиях загрязнения и увлажнения.

Ключевым понятием здесь является Степень Загрязнения (СЗ) — характеристика местности, определяемая наличием промышленных предприятий, близостью к морю и другими факторами. Для надежной работы в таких условиях важна не термостойкость материала (фарфор и стекло и так выдерживают высокие температуры), а удельная эффективная длина пути утечки (λэ) — отношение длины пути тока по поверхности изолятора к приложенному напряжению.

Чем выше степень загрязнения, тем более длинный путь должен пройти ток по влажной и грязной поверхности изолятора, чтобы не произошел пробой. Поэтому в районах с высокой СЗ применяют изоляторы специальной конструкции с развитой поверхностью (с большим количеством ребер) или увеличивают количество изоляторов в гирлянде. Например, согласно таблице 1.9.1 ПУЭ, для ВЛ напряжением до 35 кВ в районе с 1-й СЗ (чистый) требуется изоляция с λэ не менее 1.90 см/кВ, а в районе с 4-й СЗ (очень грязный) — уже 3.50 см/кВ. Это демонстрирует, что выбор изоляции — это всегда комплексная задача, учитывающая как внутренние (нагрев), так и внешние (среда) факторы.

4. Интересные Факты и Передовые Технологии

Область электроизоляционных материалов постоянно развивается, отвечая на вызовы, которые ставят перед ней новые технологии и экстремальные условия эксплуатации.

4.1. Изоляция для Экстремальных Условий

- Аэрокосмическая отрасль: Здесь к изоляции предъявляются уникальные требования. Она должна выдерживать не только экстремальные температуры (от криогенных в открытом космосе до сотен градусов от аэродинамического нагрева при входе в атмосферу и работы двигателей), но и глубокий вакуум, жесткое ионизирующее излучение и сильные вибрации. Широкое применение находят полиимидные пленки (например, Kapton®), которые сохраняют свои свойства в диапазоне температур от -260°C до +220°C и выше, а также различные керамические и стекловолоконные материалы.

- Атомная энергетика (АЭС): Главное требование к кабелям и изоляции на АЭС — радиационная стойкость и сохранение работоспособности в условиях проектных и запроектных аварий. Здесь используются кабели с изоляцией из сшитого полиэтилена, этиленпропиленовой резины и кремнийорганических компаундов, способные выдерживать высокие дозы радиации и температуры. Классификация оборудования на АЭС по безопасности (классы 1, 2, 3, 4 согласно НП-001-15) не связана напрямую с классами нагревостойкости, но определяет высочайшие требования к надежности всех компонентов, включая изоляцию.

- Металлургия и стекольная промышленность: Оборудование в этих отраслях работает в условиях экстремально высоких температур окружающей среды, интенсивного теплового излучения и брызг расплавленного металла. Для защиты кабелей и проводов применяются специальные оплетки и рукава из стекловолокна, базальтового волокна или кремнеземной нити, способные выдерживать кратковременное воздействие температур свыше 1000°C.

4.2. Краткая История Электроизоляции

Путь развития электроизоляционных материалов неразрывно связан с историей самой электротехники.

- XIX век: Первыми изоляторами были стекло и фарфор, использовавшиеся на телеграфных линиях с 1840-х годов. Для изоляции первых кабелей применялись природные материалы: гуттаперча, натуральный каучук, джут, пропитанный битумом, и промасленная бумага.

- Первая половина XX века: Революцию в кабельной промышленности произвело появление поливинилхлорида (ПВХ) в 1930-х и полиэтилена (ПЭ) в 1940-х. Эти синтетические полимеры позволили наладить массовое производство надежных и дешевых кабелей. В это же время для обмоток машин активно использовались материалы на основе целлюлозы и натуральных смол (классы Y и A).

- Вторая половина XX века: Появление синтетических смол (полиэфирных, эпоксидных) и кремнийорганических соединений (силиконов) позволило создать высокотемпературные классы изоляции B, F и H, что дало толчок к созданию более мощных и компактных электрических машин. Стандартизация классов, начатая IEC в 1957 году, упорядочила эту быстро развивающуюся область.

4.3. Будущее Изоляции: Нанотехнологии и Композиты

Современные исследования направлены на создание материалов с еще более высокими эксплуатационными характеристиками.

- Полимерные нанокомпозиты: Введение в полимерную матрицу (например, эпоксидную смолу) наноразмерных частиц (оксида алюминия, диоксида кремния, углеродных нанотрубок) позволяет значительно улучшить ее свойства. Такие наполнители повышают не только термостойкость и механическую прочность, но и, что очень важно, теплопроводность изоляции. Улучшенный отвод тепла от обмоток позволяет либо повысить мощность машины при тех же габаритах, либо снизить ее рабочую температуру, увеличив надежность.

- Высокотемпературные термопласты: Такие полимеры, как полиэфирэфиркетон (PEEK), обладают уникальным сочетанием высокой термостойкости (до 260°C), механической прочности и химической инертности. Пока они дороги для массового применения, но уже используются в наиболее ответственных узлах в аэрокосмической, нефтегазовой и медицинской отраслях.

5. Часто Задаваемые Вопросы (FAQ)

1. Что произойдет, если рабочая температура превысит предельную для данного класса?

Превышение предельной рабочей температуры запускает процесс ускоренного термического старения изоляции. Согласно правилу Аррениуса, скорость деградации возрастает экспоненциально. Это приводит к резкому, нелинейному сокращению срока службы оборудования. Изоляция становится хрупкой, трескается, теряет диэлектрическую прочность, что в конечном итоге приводит к межвитковому замыканию или пробою на корпус и аварийному выходу из строя.

2. Можно ли заменить двигатель с классом изоляции F на двигатель с классом H? А наоборот?

Замена двигателя с классом F на аналог с классом H является допустимой и даже желательной модернизацией. Это создает дополнительный запас по термостойкости, повышает надежность и устойчивость к перегрузкам. Обратная замена — с класса H на класс F — категорически не рекомендуется, если условия эксплуатации (высокая температура среды, частые перегрузки) действительно требуют класса H. Такая замена приведет к работе двигателя в недопустимом тепловом режиме и его быстрому отказу.

3. В чем разница между нагревостойкостью материала (EIM) и системы изоляции (EIS)?

Нагревостойкость отдельного материала (EIM) определяется в лабораторных условиях. Система изоляции (EIS) — это совокупность всех изоляционных компонентов (эмаль провода, пазовая изоляция, пропиточный лак, межфазные прокладки и т.д.) в их реальном взаимодействии внутри оборудования. Нагревостойкость системы не является простой суммой нагревостойкостей ее частей. Химическая совместимость, адгезия и механическое взаимодействие материалов при высоких температурах могут как улучшить, так и ухудшить общую термостойкость. Поэтому современные стандарты требуют испытаний всей системы в сборе.

4. Почему для кабеля ВВГ не указывают класс нагревостойкости, как для двигателя?

Это связано с разными принципами работы и философией нормирования. Для двигателя, где тепло выделяется концентрированно внутри, важна термостойкость всей системы изоляции, описываемая классом. Для кабеля, где тепло распределено равномерно, а температура сильно зависит от внешних условий, более практичным параметром является длительно допустимая температура нагрева жилы. Именно эта величина используется инженерами для расчета допустимых токовых нагрузок в различных условиях прокладки.

5. Как влажность влияет на срок службы изоляции?

Влажность — один из главных врагов изоляции, особенно для гигроскопичных материалов на основе целлюлозы (классы Y, A). Вода, проникая в поры материала, резко снижает его сопротивление и диэлектрическую прочность. Для некоторых полимеров влага при повышенных температурах может вызывать гидролиз — химический распад. Поэтому защита изоляции от влаги является критически важной задачей.

6. Что такое "пропитка" и как она повышает класс нагревостойкости?

Пропитка — это процесс обработки пористых волокнистых материалов (бумаги, картона, ткани) жидким диэлектриком (лаком, компаундом, маслом) с последующей сушкой или отверждением. Пропиточный состав заполняет поры, вытесняя из них воздух и влагу, которые имеют низкую диэлектрическую прочность. Это приводит к значительному увеличению электрической прочности, улучшению теплопроводности (лучше отводится тепло) и защите от внешних воздействий. Именно пропитка позволяет перейти от материалов класса Y (90°C) к более надежному классу A (105°C).

7. Как определить класс изоляции, если шильдик на оборудовании утерян?

Точно определить класс изоляции без паспортной таблички или заводской документации практически невозможно. Можно сделать косвенное предположение, основываясь на типе, годе выпуска и назначении оборудования (например, старые двигатели общего назначения, скорее всего, имели класс A или B). Однако для ответственного применения такой метод непригоден. Единственным надежным способом является проведение высоковольтных испытаний и диагностики состояния изоляции специалистами или полная перемотка обмоток с использованием современных, заведомо известных материалов (например, системы класса F).

8. Что означает "допустимое превышение температуры"?

Это разница между максимальной допустимой температурой изоляции (согласно ее классу) и номинальной температурой окружающей среды (обычно 40°C). Например, для класса F (155°C) допустимое превышение температуры обмоток составляет около 100-105°C. Именно на эту величину теплового напора проектируется система охлаждения электрической машины, чтобы при номинальной нагрузке температура не выходила за пределы нормы.

9. Всегда ли более высокий класс изоляции лучше?

С технической точки зрения, более высокий класс означает больший запас надежности. Однако с экономической точки зрения выбор должен быть обоснован. Высокотемпературные материалы (класса H и выше) значительно дороже материалов класса F. Если оборудование работает в стандартных условиях без перегрузок, применение избыточно высокого класса изоляции приведет к неоправданному удорожанию изделия. Оптимальный выбор — это всегда компромисс между требуемой надежностью и стоимостью.

10. Что такое термогравиметрический анализ (ТГА)?

Термогравиметрический анализ — это один из методов лабораторных испытаний, упомянутый в ГОСТ 10518-88. Суть метода заключается в нагреве образца материала с контролируемой скоростью и непрерывном измерении его массы. По графику потери массы в зависимости от температуры можно судить о термической стабильности материала и температурах начала его разложения. ТГА используется для быстрой предварительной (ориентировочной) оценки и сравнения нагревостойкости различных материалов.

6. Стандартизация и Нормативная База

Система классов нагревостойкости строго регламентирована национальными и международными стандартами. Это обеспечивает взаимозаменяемость оборудования, единство методов испытаний и позволяет инженерам по всему миру говорить на одном языке.

2.1. ГОСТ 8865-93: Основа Российской Классификации

Основным документом, определяющим классы нагревостойкости в России и странах СНГ, является ГОСТ 8865-93 «Системы электрической изоляции. Оценка нагревостойкости и классификация».

- Исторический контекст: Этот межгосударственный стандарт был принят 21 октября 1993 года и введен в действие на территории Российской Федерации с 1 января 1995 года, заменив собой предыдущую версию — ГОСТ 8865-87.

- Область применения: Стандарт распространяется на любые электротехнические изделия и устанавливает единую систему классификации по нагревостойкости, а также правила оценки и ответственность за выбор класса изоляции.

- Ключевое положение: ГОСТ 8865-93 устанавливает буквенные и числовые обозначения классов и соответствующие им предельные рабочие температуры, которые являются основой для проектирования и испытаний всего спектра электротехнического оборудования.

2.2. Международная Гармонизация: ГОСТ Р МЭК 60085-2011

Российская система стандартизации тесно связана с международной. ГОСТ Р МЭК 60085-2011 был разработан как гармонизированный документ с международным стандартом IEC 60085:2007.

История стандарта IEC 60085 берет начало в 1957 году. С развитием технологий и материалов стандарт неоднократно пересматривался. Последняя на данный момент, четвертая редакция, IEC 60085:2007, внесла важное концептуальное изменение, которое отражает современный подход к надежности изоляции. Стандарт четко разделил два понятия :

- Электроизоляционный материал (EIM — Electrical Insulating Material): Отдельный материал в том виде, в котором он поставляется — лак, пленка, картон, стеклоткань и т.д..

- Система электрической изоляции (EIS — Electrical Insulation System): Проверенная и испытанная совокупность совместимых изоляционных материалов в их рабочем взаимодействии с проводниковыми частями внутри конкретного электротехнического устройства.

Этот переход от оценки отдельных материалов к оценке целостной системы является фундаментальным. На практике это означает, что нельзя просто взять несколько материалов класса F (например, эмаль-провод, пазовую изоляцию и пропиточный лак), собрать их вместе и автоматически считать, что получившаяся система также имеет класс F. Компоненты могут быть химически несовместимы, и при высоких температурах пропиточный лак может агрессивно воздействовать на эмаль провода, снижая общую надежность. И наоборот, удачное сочетание материалов может дать синергетический эффект. Поэтому современный подход, отраженный в IEC 60085:2007, требует проведения функциональных испытаний всей системы в сборе, если отсутствует достаточный опыт ее эксплуатации. Это гарантирует, что изоляция будет работать как единое целое на протяжении всего срока службы.

2.3. Смежные Нормативные Документы

Помимо основополагающего ГОСТ 8865-93, существует ряд других важных стандартов:

- ГОСТ 10518-88 «Системы электрической изоляции. Общие требования к методам ускоренных испытаний на нагревостойкость»: Этот документ описывает методологию проведения испытаний, на основе которых материалу или системе присваивается тот или иной класс. Он регламентирует, как на основе краткосрочных тестов при повышенных температурах можно спрогнозировать длительный ресурс изоляции.

- ГОСТ Р 52719-2007 и ГОСТ 11677-85 «Трансформаторы силовые. Общие технические условия»: Эти стандарты устанавливают конкретные нормативные значения допустимых превышений температур для различных частей трансформаторов (обмоток, магнитопровода) в зависимости от класса изоляции и системы охлаждения.

- Правила устройства электроустановок (ПУЭ): Этот свод правил, в частности главы 1.8 и 1.9, регламентирует не столько классы нагревостойкости, сколько практические аспекты применения, монтажа и испытаний изоляции в реальных условиях. ПУЭ устанавливает нормы сопротивления изоляции для различных типов оборудования, испытательные напряжения и требования к выбору внешней изоляции в зависимости от условий окружающей среды.

Заключение

Выбор класса нагревостойкости и проектирование системы изоляции — это сложная инженерная задача, находящаяся на стыке материаловедения, теплотехники, электротехники и экономики. Как показал детальный анализ, за простыми буквенными обозначениями скрываются глубокие физико-химические процессы, десятилетия эволюции материалов и строгая система международной и национальной стандартизации.

Основной вывод, который следует из современного подхода к этой проблеме, заключается в переходе от рассмотрения отдельных материалов к оценке системы изоляции как единого, целостного организма. Надежность и долговечность электрооборудования определяются не свойствами одного, пусть даже самого термостойкого, компонента, а грамотно спроектированной, испытанной и технологически правильно изготовленной комбинацией всех материалов, адекватной реальным условиям эксплуатации. Эти условия включают как внутренние факторы, такие как рабочий нагрев и вибрация, так и внешние — температуру окружающей среды, влажность и степень загрязнения.