- Справочник по кабелю, проводу и шнурам (Cодержание)

- 01. Классификация кабельной продукции и ее основные элементы

- 02. Провода неизолированные для воздушных линий электропередачи и электрифицированного транспорта

- 03. Силовые кабели с пропитанной бумажной изоляцией

1.1. КЛАССИФИКАЦИЯ КАБЕЛЬНОЙ ПРОДУКЦИИ И ЕЕ ОСНОВНЫЕ ЭЛЕМЕНТЫ

Кабельную продукцию в зависимости от конструкций подразделяют на кабели, провода и шнуры.

Кабель — одна или более изолированных жил (проводников), заключенных, как правило, в металлическую или неметаллическую оболочку, поверх которой в зависимости от условий прокладки и эксплуатации может иметься соответствующий защитный покров, в который может входить броня.

Провод — одна неизолированная или одна и более изолированных жил, поверх которых в зависимости от условий прокладки и эксплуатации может иметься неметаллическая оболочка, обмотка и (или) оплетка волокнистыми материалами или проволокой.

Шнур — две или более изолированных гибких или особо гибких жил сечением до 1.5 мм2, скрученных или уложенных параллельно, поверх которых в зависимости от условий эксплуатации могут быть наложены неметаллическая оболочка и защитные покрытия.

Основными элементами всех типов кабелей, проводов и шнуров являются токопроводящие жилы, изоляция, экраны, оболочка и наружные покровы. Неизолированные провода изоляции не имеют. В зависимости от назначения и условий эксплуатации кабелей и проводов экран и наружные покровы могут отсутствовать.

1.2. ТОКОПРОВОДЯЩИЕ ЖИЛЫ

ТОКОПРОВОДЯЩИЕ МЕДНЫЕ И АЛЮМИНИВЫЕ ЖИЛЫ КАБЕЛЕЙ, ПРОВОДОВ И ШНУРОВ

Круглые и фасонные неуплотненные и уплотненные токопроводящие жилы кабелей, проводов и шнуров из медной, медной луженой, алюминиевой проволоки без металлического покрытия или с металлическим покрытием соответствуют ГОСТ 22483-77 с изменениями № 1 и 2 и стандарту МЭК 228, 1978 г.

Медные и алюминиевые жилы, предназначенные для кабелей и проводов стационарной прокладки, подразделяют на классы 1 и 2, а для кабелей, проводов и шнуров нестационарной прокладки и стационарной прокладки, требующей повышенной гибкости при монтаже и вибростойкости, - на классы 3 - 6. Номинальное сечение жилы, диаметр проволоки и число проволок в жиле классов 1 и 2 соответствуют указанному в табл. 1.1, номинальное сечение жилы, диаметр проволоки и число проволок в жиле классов 3 -6 соответствуют табл. 1.2. В стандартах или технических условиях на кабели, провода и шнуры указываются материал жилы и класс. Допускается применение токопроводящих жил с другими параметрами, если это предусмотрено в стандартах или технических условиях на конкретные кабели, провода и шнуры. Дополнительные параметры круглых уплотненных и фасонных жил устанавливаются в стандартах, утвержденных в установленном порядке.

Электрическое сопротивление постоянному току 1 км жилы кабелей, проводов и шнуров при температуре 20 ° С соответствует указанным в табл. 1.3 и 1.4. 'Электрическое сопротивление многожильных кабелей, проводов и шнуров с жилами классов 4 - 6, скрученных с кратностью шагов менее 10 D (где D - внешний диаметр по скрутке жил), указывается в стандартах или технических условиях на кабели, провода и шнуры.

Фасонные (секторные и другие формы) алюминиевые жилы класса 2 сечением от 25 до 300 мм2 и фасонные медные жилы сечением до 50 мм2 могут изготовляться однопроволочными. Алюминиевые жилы сечением 625 и 800 мм 2 могут иметь минимальное число проволок, не менее 61. Конструктивные размеры и электрическое сопротивление фасонных жил соответствуют технической документации, утвержденной в установленном порядке. Если диаметр медной проволоки не превышает 0.16 мм, применяется проволока марки МТ (неотожженная) по ГОСТ 2112-79, при этом жила после скрутки, как привило, подвергается отжигу. Если диаметр медной проволоки более 0,16 мм. применяется проволока марки ММ (отожженная), при этом жила после скрутки не отжигается. Алюминиевые жилы скручивают из алюминиевых проволок по ГОСТ 6132-79. Допускается для изготовления жил применение медной луженой и алюмомедной проволок по стандартам или техническим условиям.

Проволоки скручивают в стренгу или жилу в одном направлении (правильной или пучковой скруткой) или в жилу с разным направлением скрутки. Допускается для жил классов 3 - 6 наложение повивов стренг вокруг центрального пучка; при скрутке проволок диаметром до 1,04 мм применяется пучковая скрутка. Соседние повивы жил скручивают в одну или противоположные стороны. Направление скрутки наружного повива жил при необходимости оговаривается в стандартах или технических условиях. При правильной скрутке не допускается перекрещивание проволок или стренг, расположенных в одном повиве. Допускается обрыв или пропуск проволоки в жилах классов 3 - 6 при соответствии электрического сопротивления жил значениям, указанным в табл. 1.3 и 1.4.

Максимальная кратность шагов скрутки повивов жил и проволок в стренгу соответствует табл. 1.5. Кратность шагов скрутки одноповивных жил и жил пучковой скрутки соответствует кратности шагов скрутки наружного повива жилы односторонней скрутки. Приблизительные диаметры жил, скрученных по пучковой системе скрутки, приведены в табл. 1.6. Параметры разнонаправленной скрутки соответствуют технологической документации, утвержденной в установленном порядке.

Пайку или сварку однопроволочных жил производят встык. Допускается пайка или сварка многопроволочных жил классов 1-5 сечением до 1,5 мм2 в одном сечении, а жил сечением 2,5, 4 и 6 мм2 - с разделением проволок или стренг не менее чем на две части. Недопустимость пайки или сварки в одном сечении оговаривают в нормативно-технической документации на кабели, провода и шнуры. Пайку или сварку жил класса 6 производят только вразгон. Применение кислот при пайке не допускается.

В готовом кабеле, проводе или шнуре допуск на диаметр отдельной проволоки жилы не нормируют. При этом электрическое сопротивление должно соответствовать значениям, указанным в табл. 1.3 и 1.4.

ГОСТ 22483-77 не распространяется на неизолированные провода для воздушных линий электропередачи, жилы маслонаполненных кабелей, внутренние проводники радиочастотных кабелей, внутренние проводники и жилы кабелей связи и жилы обмоточных проводов, а также на жилы кабелей и проводов на рабочую температуру 120° С и выше, особо гибких, малоиндуктивных, импульсных, зажигания, грузонесущих, геофизических, судовых герметизированных, сигнализации и блокировки. На кабели и провода узкоцелевого назначения и на провода медные неизолированные ГОСТ 22485-77 распространяется полностью или частично, если это предусмотрено в стандартах или технических условиях на кабели, провода и шнуры.

Таблица 1.1. Жилы одножильных и многожильных кабелей и проводов для стационарной прокладки

|

Номинальное сечение S, мм2 |

Класс 1 |

Класс 2 |

||||||||||

|

Диаметр проволоки, мм |

Число проволок в жиле |

Расчетный диаметр, жилы, мм |

Диаметр проволоки, мм |

Число проволок в жиле |

Расчетный диаметр, жилы, мм |

|||||||

|

медных |

алюминиевых |

круглая жила |

фасонная жила |

|||||||||

|

неуплотненная |

уплотненная |

медная |

алюминиевая |

|||||||||

|

медная |

алюми-ниевая |

медная |

алюми-ниевая |

|||||||||

|

0,03 |

0,20 |

1 |

- |

0,20 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,05 |

0,26 |

1 |

- |

0,26 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,08 |

0,32 |

1 |

- |

0,32 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,12 |

0,42 |

1 |

- |

0,42 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,20 |

0,52 |

1 |

- |

0,52 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,35 |

0,68 |

1 |

- |

0,68 |

- |

- |

- |

- |

- |

- |

- |

- |

|

0,50 |

0,80 |

1 |

- |

0,80 |

0,30 |

7 |

- |

- |

- |

- |

- |

0,90 |

|

0,75 |

0,97 |

1 |

- |

0,97 |

0,37 |

7 |

- |

- |

- |

- |

- |

1,11 |

|

1,0 |

1,13 |

1 |

- |

1,13 |

0,40 |

7 |

7 |

- |

- |

- |

- |

1,20 |

|

1,2 |

1,20 |

1 |

1 |

1,20 |

0,45 |

7 |

7 |

- |

- |

- |

- |

1,36 |

|

1,5 |

1,38 |

1 |

1 |

1,38 |

0,50 |

7 |

7 |

6 |

- |

- |

- |

1,50 |

|

2,0 |

1,60 |

1 |

1 |

1,60 |

0,60 |

7 |

7 |

6 |

- |

- |

- |

1,80 |

|

2,5 |

1,78 |

1 |

1 |

1,78 |

0,67 |

7 |

7 |

6 |

- |

- |

- |

2,01 |

|

3,0 |

1,95 |

1 |

1 |

1,95 |

0,79 |

7 |

7 |

6 |

- |

- |

- |

2,37 |

|

4,0 |

2,25 |

1 |

1 |

2,25 |

0,85 |

7 |

7 |

6 |

- |

- |

- |

2,55 |

|

5,0 |

2,52 |

1 |

1 |

2,52 |

0,95 |

7 |

7 |

6 |

- |

- |

- |

2,85 |

|

6,0 |

2,76 |

1 |

1 |

2,76 |

1,04 |

7 |

7 |

6 |

- |

- |

- |

3,12 |

|

8,0 |

3,20 |

1 |

1 |

3,20 |

1,21 |

7 |

7 |

6 |

- |

- |

- |

3,63 |

|

10 |

3,57 |

1 |

1 |

3,57 |

1,35 |

7 |

7 |

6 |

- |

- |

- |

4,05 |

|

16 |

4,50 |

1 |

1 |

4,50 |

1,70 |

7 |

7 |

6 |

6 |

- |

- |

5,10 |

|

25 |

5,65 |

1 |

1 |

5,65 |

2,14 |

7 |

7 |

6 |

6 |

6 |

6 |

6,42 |

|

35 |

6,60 |

1 |

1 |

6,60 |

2,52 |

7 |

7 |

6 |

6 |

6 |

6 |

7,56 |

|

50 |

8,0 |

1 |

1 |

8,0 |

1,78 |

19 |

19 |

6 |

6 |

6 |

6 |

8,9 |

|

70 |

9,42 |

1 |

1 |

9,42 |

2,14 |

19 |

19 |

12 |

12 |

12 |

12 |

10,70 |

|

95 |

10,96 |

1 |

1 |

10,96 |

2,52 |

19 |

19 |

15 |

15 |

15 |

15 |

12,60 |

|

120 |

12,28 |

1 |

1 |

12,28 |

2,03 |

37 |

37 |

18 |

18 |

18 |

18 |

14,21 |

|

150 |

13,68 |

1 |

1 |

13,68 |

2,25 |

37 |

27 |

18 |

18 |

18 |

18 |

15,75 |

|

185 |

2,52 |

37 |

1 |

15,20 |

2,52 |

37 |

37 |

30 |

30 |

30 |

30 |

17,64 |

|

240 |

17,30 |

- |

1 |

17,30 |

2,25 |

61 |

61 |

34 |

30 |

34 |

30 |

20,25 |

|

300 |

3,20 |

37 |

37 |

22,40 |

2,52 |

61 |

61 |

34 |

30 |

34 |

30 |

22,68 |

|

400 |

3,72 |

37 |

37 |

26,04 |

2,85 |

61 |

61 |

53 |

53 |

53 |

53 |

22,65 |

|

500 |

4,11 |

37 |

37 |

28,77 |

3,20 |

61 |

61 |

53 |

53 |

53 |

53 |

28,80 |

|

625 |

3,61 |

61 |

61 |

32,49 |

2,51 |

127 |

- |

53 |

53 |

53 |

53 |

32,63 |

|

800 |

4,10 |

61 |

61 |

36,90 |

3,24 |

91 |

- |

53 |

53 |

- |

- |

36,74 |

|

1000 |

3,20 |

127 |

127 |

41,60 |

3,20 |

127 |

- |

53 |

53 |

- |

- |

41,60 |

Таблица 1.2. Жилы одножильных и многожильных кабелей и проводов для нестационарной прокладки

|

S, мм2 |

Класс 3 |

Класс 4 |

Класс 5 |

Класс 6 |

||||||||

|

Диаметр проволоки d, мм, не более |

Число проволок в жиле n |

Расчетный диаметр жилы, мм |

Диаметр проволоки d, мм, не более |

Число проволок в жиле n |

Расчетный диаметр жилы, мм |

Диаметр проволоки d, мм, не более |

Число проволок в жиле n |

Расчетный диаметр жилы, мм |

Диаметр проволоки d, мм, не более |

Число проволок в жиле n |

Расчетный диаметр жилы, мм |

|

|

0,03 |

- |

- |

- |

- |

- |

- |

0,08 |

7 |

0,24 |

0,05 |

16 |

0,24 |

|

0,05 |

- |

- |

- |

0,10 |

7 |

0,30 |

0,08 |

10 |

0,32 |

0,05 |

27 |

0,31 |

|

0,08 |

- |

- |

- |

0,12 |

7 |

0,36 |

0,08 |

16 |

0,38 |

0,05 |

40 |

0,37 |

|

0,12 |

- |

- |

- |

0,15 |

7 |

0,45 |

0,10 |

15 |

0,47 |

0,08 |

24 |

0,48 |

|

0,20 |

- |

- |

- |

0,20 |

7 |

0,60 |

0,12 |

19 |

0,60 |

0,10 |

26 |

0,62 |

|

0,35 |

- |

- |

- |

0,26 |

7 |

0,78 |

0,12 |

30 |

0,77 |

0,10 |

45 |

0,82 |

|

0,50 |

0,33 |

7 |

0,98 |

0,30 |

7 |

0,90 |

0,20 |

16 |

0,94 |

0,15 |

28 |

0,96 |

|

0,75 |

0,38 |

7 |

1,15 |

0,30 |

11 |

1,25 |

0,20 |

24 |

1,20 |

0,15 |

42 |

1,20 |

|

1,0 |

0,43 |

7 |

1,30 |

0,30 |

14 |

1,32 |

0,20 |

32 |

1,34 |

0,15 |

56 |

1,31 |

|

1,2 |

0,45 |

7 |

1,36 |

0,41 |

- |

- |

0,26 |

- |

- |

0,16 |

- |

- |

|

1,5 |

0,53 |

7 |

1,60 |

0,40 |

12 |

1,66 |

0,26 |

28 |

1,88 |

0,15 |

85 |

2,03 |

|

2,0 |

0,61 |

7 |

1,83 |

0,43 |

- |

- |

0,26 |

|

|

0,16 |

|

|

|

2,5 |

0,69 |

7 |

2,08 |

0,40 |

20 |

2,12 |

0,25 |

50 |

2,10 |

0,15 |

140 |

2,39 |

|

3 |

0,79 |

7 |

2,38 |

0,53 |

- |

- |

0,31 |

- |

- |

0,16 |

- |

- |

|

4 |

0,87 |

7 |

2,62 |

0,50 |

20 |

2,65 |

0,30 |

56 |

2,97 |

0,15 |

228 |

3,11 |

|

5 |

0,59 |

19 |

2,94 |

0,53 |

- |

- |

0,31 |

- |

- |

0,21 |

- |

- |

|

6 |

0,65 |

19 |

3,20 |

0,50 |

30 |

3,21 |

0,30 |

84 |

3,74 |

0,20 |

189 |

3,69 |

|

8 |

0,87 |

- |

- |

0,53 |

- |

- |

0,41 |

- |

- |

0,21 |

- |

- |

|

10 |

0,82 |

19 |

4,00 |

0,50 |

49 |

4,50 |

0,40 |

80 |

5,28 |

0,20 |

324 |

5,10 |

|

16 |

1,04 |

19 |

5,20 |

0,64 |

49 |

5,76 |

0,30 |

224 |

6,03 |

0,20 |

513 |

6,15 |

|

25 |

1,35 |

19 |

6,75 |

0,80 |

49 |

7,20 |

0,40 |

196 |

7,78 |

0,20 |

783 |

7,88 |

|

35 |

1,53 |

19 |

7,65 |

0,67 |

98 |

8,86 |

0,49 |

189 |

9,04 |

- |

- |

- |

|

50 |

1,53 |

27 |

9,40 |

0,67 |

144 |

11,54 |

0,49 |

266 |

10,80 |

0,30 |

402 |

11,35 |

|

70 |

1,53 |

37 |

10,71 |

0,68 |

189 |

10,20 |

0,58 |

266 |

12,79 |

0,30 |

999 |

12,92 |

|

95 |

1,78 |

37 |

12,46 |

0,80 |

189 |

14,76 |

0,58 |

361 |

14,50 |

0,30 |

1332 |

14,70 |

|

120 |

1,60 |

61 |

14,40 |

0,77 |

266 |

16,98 |

0,50 |

608 |

16,75 |

0,30 |

1702 |

17,12 |

|

150 |

1,78 |

61 |

16,02 |

0,85 |

266 |

18,74 |

0,50 |

756 |

19,71 |

0,30 |

2109 |

18,90 |

|

185 |

1,60 |

91 |

17,60 |

0,85 |

330 |

22,61 |

0,50 |

925 |

21,53 |

0,30 |

2590 |

20,37 |

|

240 |

- |

- |

- |

0,85 |

420 |

24,03 |

0,50 |

1221 |

23,45 |

0,30 |

3360 |

23,72 |

|

300 |

- |

- |

- |

0,85 |

518 |

26,24 |

0,50 |

1525 |

27,68 |

0,30 |

1270 |

26,19 |

|

400 |

- |

- |

- |

0,85 |

672 |

30,55 |

0,50 |

2013 |

30,15 |

- |

- |

- |

|

500 |

- |

- |

- |

0,85 |

854 |

33,74 |

0,60 |

1769 |

34,61 |

- |

- |

- |

Таблица 1.3. Электрическое сопротивление 1км круглой жилы при 20°С, Ом, не более

|

S, мм2 |

Класс 1 |

Класс 2 |

Класс 3 |

||||||

|

медные |

алюминиевые |

медные |

алюминиевые |

медные |

алюминиевые |

||||

|

нелуженые |

луженые |

нелуженые |

луженые |

нелуженые |

луженые |

||||

|

0,03 |

588,0 |

617,3 |

- |

- |

- |

- |

- |

- |

- |

|

0,05 |

347,9 |

365,3 |

- |

- |

- |

- |

- |

- |

- |

|

0,08 |

225,3 |

238,8 |

- |

- |

- |

- |

- |

- |

- |

|

0,12 |

130,8 |

138,6 |

- |

- |

- |

- |

- |

- |

- |

|

0,20 |

88,8 |

90,4 |

- |

- |

- |

- |

- |

- |

- |

|

0,35 |

50,4 |

51,8 |

- |

- |

- |

- |

- |

- |

- |

|

0,50 |

36,0 |

36,7 |

- |

36,0 |

36,7 |

- |

39,6 |

40,7 |

- |

|

0,75 |

24,5 |

24,8 |

- |

24,5 |

24,8 |

- |

25,5 |

26,0 |

- |

|

1,0 |

18,1 |

18,2 |

- |

18,1 |

18,2 |

35,4 |

21,8 |

22,3 |

- |

|

1,2 |

14,8 |

14,9 |

24,2 |

16,8 |

17,1 |

28,0 |

17,3 |

17,6 |

28,8 |

|

1,5 |

12,1 |

12,2 |

18,1 |

12,1 |

12,2 |

22,7 |

14,0 |

14,3 |

23,4 |

|

2,0 |

9,01 |

9,10 |

14,9 |

9,43 |

9,61 |

15,8 |

9,71 |

9,90 |

16,2 |

|

2,5 |

7,41 |

7,56 |

12,1 |

7,41 |

7,56 |

12,4 |

7,49 |

7,63 |

12,5 |

|

3,0 |

6,07 |

6,13 |

10,1 |

5,61 |

5,72 |

9,40 |

5,84 |

5,95 |

9,76 |

|

4,0 |

4,61 |

4,70 |

7,41 |

4,61 |

4,70 |

7,41 |

4,79 |

4,88 |

8,0 |

|

5,0 |

3,66 |

3,70 |

6,07 |

3,54 |

3,57 |

5,87 |

3,83 |

3,91 |

- |

|

6,0 |

3,08 |

3,11 |

5,11 |

3,08 |

3,11 |

5,11 |

3,11 |

3,17 |

5,20 |

|

8,0 |

2,25 |

2,28 |

3,73 |

2,31 |

2,33 |

3,83 |

2,40 |

2,45 |

- |

|

10 |

1,83 |

1,84 |

3,08 |

1,83 |

1,84 |

3,08 |

1,99 |

2,03 |

3,33 |

|

16 |

1,15 |

1,16 |

1,91 |

1,15 |

1,16 |

1,91 |

1,21 |

1,24 |

2,02 |

|

25 |

0,727 |

- |

1,20 |

0,727 |

0,734 |

1,20 |

0,809 |

0,824 |

1,35 |

|

35 |

0,524 |

- |

0,868 |

0,524 |

0,529 |

0,868 |

0,551 |

0,562 |

0,921 |

|

50 |

0,387 |

- |

0,641 |

0,387 |

0,391 |

0,641 |

0,394 |

0,402 |

0,658 |

|

70 |

0,268 |

- |

0,443 |

0,268 |

0,270 |

0,443 |

0,277 |

0,283 |

0,470 |

|

95 |

0,193 |

- |

0,320 |

0,193 |

0,195 |

0,320 |

0,203 |

0,207 |

0,338 |

|

120 |

0,153 |

- |

0,253 |

0,153 |

0,154 |

0,253 |

0,158 |

0,161 |

0,264 |

|

150 |

0,124 |

- |

0,206 |

0,124 |

0,126 |

0,206 |

0,130 |

0,132 |

0,211 |

|

185 |

0,0993 |

- |

0,164 |

0,0991 |

0,100 |

0,164 |

0,105 |

0,107 |

0,175 |

|

240 |

0,0775 |

- |

0,125 |

0,0754 |

0,0762 |

0,125 |

0,0798 |

0,0814 |

0,134 |

|

300 |

0,0623 |

- |

0,100 |

0,0601 |

0,0607 |

0,100 |

0,0654 |

0,0666 |

0,109 |

|

400 |

0,0470 |

- |

0,0778 |

0,0470 |

0,0475 |

0,0778 |

0,0499 |

0,0509 |

0,0835 |

|

500 |

0,0366 |

- |

0,0605 |

0,0366 |

0,0369 |

0,0605 |

0,0393 |

0,0401 |

0,0657 |

|

625 |

0,0283 |

- |

0,0469 |

0,0283 |

0,0286 |

0,0469 |

- |

- |

- |

|

800 |

0,0221 |

- |

0,0367 |

0,0221 |

0,0224 |

0,0367 |

- |

- |

- |

|

1000 |

0,0176 |

- |

0,0291 |

0,0176 |

0,0177 |

0,0291 |

- |

- |

- |

Таблица 1.4. Электрическое сопротивление 1 км круглой медной жилы при 20°С, Ом, не более

|

S, мм2 |

Класс 4 |

Класс 5 |

Класс 6 |

|||

|

нелуженая |

луженая |

нелуженая |

луженая |

нелуженая |

луженая |

|

|

0,03 |

- |

- |

572,7 |

599,5 |

669,8 |

671,5 |

|

0,05 |

366,6 |

383,7 |

400,9 |

419,6 |

396,9 |

397,9 |

|

0,08 |

247,5 |

254,6 |

256,6 |

268,6 |

267,9 |

268,6 |

|

0,12 |

165,3 |

170,3 |

171,0 |

179,0 |

174,4 |

174,8 |

|

0,20 |

89,1 |

91,7 |

108,3 |

113,4 |

113,1 |

113,4 |

|

0,35 |

57,0 |

58,7 |

58,3 |

60,0 |

59,5 |

59,6 |

|

0,50 |

40,5 |

41,7 |

39,0 |

40,1 |

39,0 |

40,1 |

|

0,75 |

25,2 |

25,9 |

26,0 |

26,7 |

26,0 |

26,7 |

|

1,0 |

19,8 |

20,4 |

19,5 |

20,0 |

19,5 |

20,0 |

|

1,2 |

16,0 |

16,5 |

16,0 |

16,5 |

15,8 |

16,3 |

|

1,5 |

13,2 |

13,6 |

13,3 |

13,7 |

13,3 |

13,7 |

|

2,0 |

9,97 |

10,3 |

9,98 |

10,3 |

9,90 |

10,2 |

|

2,5 |

8,05 |

8,20 |

7,98 |

8,21 |

7,98 |

8,21 |

|

3,0 |

6,52 |

6,65 |

6,46 |

6,58 |

6,60 |

6,79 |

|

4,0 |

4,89 |

4,99 |

4,95 |

5,09 |

4,95 |

5,09 |

|

5,0 |

3,82 |

3,90 |

3,96 |

4,07 |

3,87 |

3,98 |

|

6,0 |

3,28 |

3,35 |

3,30 |

3,39 |

3,30 |

3,39 |

|

8,0 |

2,45 |

2,49 |

2,55 |

2,60 |

2,47 |

2,54 |

|

10 |

2,00 |

2,04 |

1,91 |

1,95 |

1,91 |

1,95 |

|

16 |

1,21 |

1,24 |

1,21 |

1,24 |

1,21 |

1,24 |

|

25 |

0,776 |

0,792 |

0,780 |

0,795 |

0,780 |

0,795 |

|

35 |

0,547 |

0,558 |

0,554 |

0,565 |

0,554 |

0,565 |

|

50 |

0,393 |

0,401 |

0,386 |

0,393 |

0,386 |

0,393 |

|

70 |

0,281 |

0,286 |

0,272 |

0,277 |

0,272 |

0,277 |

|

95 |

0,201 |

0,205 |

0,206 |

0,210 |

0,206 |

0,210 |

|

120 |

0,162 |

0,165 |

0,161 |

0,164 |

0,161 |

0,164 |

|

150 |

0,129 |

0,132 |

0,129 |

0,132 |

0,129 |

0,132 |

|

185 |

0,104 |

0,106 |

0,106 |

0,108 |

0,106 |

0,108 |

|

240 |

0,0808 |

0,824 |

0,0801 |

0,0817 |

0,0801 |

0,0817 |

|

300 |

0,0649 |

0,0661 |

0,0641 |

0,0654 |

0,0641 |

0,0654 |

|

400 |

0,0484 |

0,0493 |

0,0486 |

0,0495 |

- |

- |

|

500 |

- |

- |

0,0384 |

0,0391 |

- |

- |

|

625 |

- |

- |

0,0287 |

0,0292 |

- |

- |

Таблица 1.5. Шаги скрутки токопроводящих жил по ГОСТ 22483-77

|

Классы жил |

Шаг скрутки не более |

||

|

внутренних повивов |

наружного повива |

проволок в стренгу |

|

|

Скрутка в противоположные стороны |

|||

|

1; 2 |

35d |

18d |

- |

|

3-6 |

25d |

16d |

30d |

|

Скрутка в одну сторону |

|||

|

1; 2 |

- |

18d |

- |

|

3; 4 |

14d |

16d |

20d |

|

5 |

12d |

16d |

20d |

|

6 |

12d |

14d |

16d |

Таблица 1.6. Приблизительный диаметр жил, скрученных по системе пучковой скрутки

|

Число проволок в жиле |

Приблизительный диаметр жилы |

Число проволок в жиле |

Приблизительный диаметр жилы |

Число проволок в жиле |

Приблизительный диаметр жилы |

|

11-12 |

4,15 d |

23-24 |

6,0d |

41-44 |

8,0d |

|

13-14 |

4,41 d |

25-27 |

6,15d |

45-48 |

8,15d |

|

15-16 |

4,7 d |

28-30 |

6,41d |

49-52 |

8,41d |

|

17-19 |

5,0 d |

31-33 |

6,7d |

53-56 |

8,7d |

|

20-21 |

5,3 d |

34-37 |

7,0d |

57-62 |

9,0d |

|

22 |

5,7 d |

38-40 |

7,3d |

|

|

|

Примечание. d – диаметр проволоки |

|||||

ТОКОПРОВОДЯЩИЕ ЖИЛЫ СИЛОВЫХ КАБЕЛЕЙ

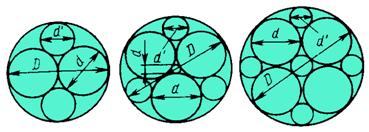

Медные и алюминиевые токопроводящие жилы силовых кабелей для стационарной прокладки с пропитанной бумажной и пластмассовой изоляцией на номинальное переменное напряжение до 10 кВ (включительно) могут быть одно- и многопроволочными, круглыми или секторными. Минимальное число проволок в жилах силовых кабелей с пропитанной бумажной изоляцией, конструкции, размеры и электрическое сопротивление круглых и секторных жил приведены в [2].

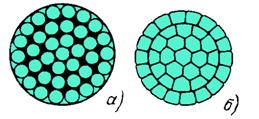

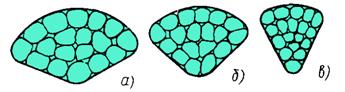

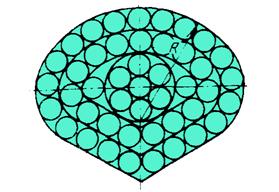

Кабели с секторными жилами имеют диаметр на 20-25% меньший, чем кабели с круглыми жилами эквивалентного сечения, и соответственно меньший расход материалов на изоляцию, оболочку и защитные покровы. Уплотнение многопроволочных жил также дает экономию материалов. Сечения круглой неуплотненной и уплотненной жил изображены на рис. 1.1, сечение уплотненной секторной жилы - на рис. 1.2,а-в.

Рисунок 1.1. Схема круглой токопроводящей жилы: а – неуплотненной; б – уплотненной

Рисунок 1.2.Схема уплотненных секторных токопроводящих жил силовых кабелей: а - трехжильного; б - рабочая жила четырехжильного кабеля; в - нулевая жила четырехжильного кабеля

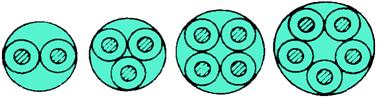

Секторные многопроволочные жилы изготовляют: сечением 25 - 70 мм2 — пучок из 6 параллельных проволок и один повив из 12 прополок одинакового диаметра (рис. 1.3); сечением 70—120 мм2 - скрученная заготовка из 7 проволок, 2 параллельные проволоки и повив из 15 проволок одинакового диаметра (рис. 1.4); сечением 150 - 240 мм2 - секторная заготовка из 7 проволок, 2 параллельные проволоки и два повива из 15 и 21 проволок одинаковою диаметра (рис. 1.5). Скрученная заготовка из 7 проволок может быть заменена круглой проволокой такого же сечения, а скрученная заготовка и две параллельные проволоки - сплошным сектором. Секторная жила трехжильных кабелей имеет угол, равный 120° (рис. 1.2, а), а рабочие жилы четырехжильных кабелей — угол, равный 94,5—100°, нулевая жила 48-60° (рис. 1.2,б и в). Края секторов и сегментов выполняют закругленными по радиусу не менее 1 мм.

Pисунок 1.3. Схема секторной токопроводящей жилы силового кабеля сечением 25 - 70 мм2 (до уплотнения)

Рисунок 1.4. Схема секторной токопроводящей жилы силового кабеля сечением 70 - 120 мм2 (до уплотнения)

Рисунок 1.5. Схема секторной токопроводящей жилы силового кабеля сечением 150 - 240 мм2 (до уплотнения)

Медная проволока, применяемая для изготовления токопроводящих жил, соответствует марке ММ по ГОСТ 2112-79, а алюминиевая круглая проволока сечением до 70 мм2 - марке АТ по ГОСТ 6132-79. Однопроволочные фасонные алюминиевые жилы изготовляют из алюминия марок АЕ, А6, А7 или А8 по ГОСТ 11069-74 с разрушающим напряжением при растяжении не менее 570 МПа и относительным удлинением не менее 30%. Многопроволочные жилы скручивают из проволок по системе правильной повивной скрутки, направление скрутки верхнего повива - правое; повивы проволок имеют чередующееся направление скрутки. Многопроволочные секторные жилы уплотняют. Шаг скрутки верхнего повива жилы равен диаметру жилы D, умноженному на коэффициент, равный 12,5 - 16. Для фасонных жил расчет проводят по эквивалентному диаметру жилы. Шаг скрутки каждого внутреннего повива принимают не более 24 D. Не допускается перекрещивание проволок, расположенных в верхнем повиве жилы. Жилы не имеют заусенцев, режущих кромок, выпучивания и обрывов отдельных проволок, могущих повредить изоляцию. Диаметр шейки барабана для намотки жил не менее 30 D или 30-кратной высоты сектора жилы.

Пайку припоем (ГОСТ 21931-76) или сварку проволок в одном повиве жилы производят вразгон с расстоянием между соседними местами пайки или сварки не менее 300 мм. Расстояние между местами сварки однопроволочных жил должно быть не менее 300 м по длине кабеля. Пайка однопроволочных жил и применение кислот при пайке жил не допускается. Места пайки или сварки после зачистки не выводят проволоку за пределы двойного допуска по диаметру.

1.3. ИЗОЛЯЦИЯ КАБЕЛЕЙ, ПРОВОДОВ И ШНУРОВ

ПРОПИТАННАЯ БУМАЖНАЯ ИЗОЛЯЦИЯ

Кабельная бумага по ГОСТ 23436-83 для изоляции силовых кабелей на напряжение до 35 кВ марок К и КМП изготовляется из небеленой сульфатной целлюлозы, а марки КМ - из небеленой сульфатной целлюлозы для многослойной кабельной бумаги. Бумага изготовляется плотностью 780±50 кг/см3, воздухопроницаемостью не более 40 мл/мин. влажностью 4 - 8%,. Бумага марок К и КМП изготовляется цвета натуральною волокна или окрашенной в красный, зеленый и синий цвета, а марки КМ - цвета натурального волокна. Показатели качества кабельной бумаги приведены в табл. 1.7.

Кабельная бумага по ГОСТ 645-79 для изоляции кабелей на напряжение от 110 до 500 кВ изготовляется из специальной сульфатной небеленой целлюлозы, бумага марок КВМ (многослойная) и КВМС (многослойная стабилизированная) выпускается машинной гладкости, а бумага марки КВМСУ (многослойная стабилизированная уплотненная) - каландрированной. Показатели качества высоковольтной кабельной бумаги приведены в табл. 1.8.

Для выравнивания электрического поля в изоляции силовых кабелей на напряжение 6 кВ и выше и арматуры для них применяется экран из кабельной электропроводящей бумаги марок КПУ-8О и КПУ-120 (уплотненная одноцветная с включением в композицию сажи), и для изоляции силовых кабелей на напряжение 110 кВ и выше и арматуры для них применяется кабельная электропроводящая двухцветная уплотненная бумага марок КПДУ-80 и КПДУ-120 с включением сажи и композицию одного слоя по ГОСТ 10751-80. Электропроводящая бумага марок КПУ-8О и КПУ-120 имеет удельное объемное сопротивление 1´105 - 9´106 Ом ´ см, а бумага марок КПДУ-80 и КПДУ-120 - 5 *104 - 1*106 Ом ´ см.

Бумажную изоляцию силовых кабелей пропитывают маслоканифольным составом. Кабели на напряжение 20 - 35 кВ пропитывают составом марки МП-2, содержащим 25 ± 3% канифоли (остальное количество - нефтяное масло). Кабели на напряжение 1 - 10 кВ пропитывают составом МП-3, содержащим 7,5 ± 2,5% канифоли, 3 ± 2% полиэтиленового воска (остальное количество - нефтяное масло), а кабели с нестекающей изоляцией - составом МП-5, состоящим из 3.0 — 2,0% канифоли, 18,0 ± 1,0% полиэтиленового воска (остальное количество - нефтяное масло). Нефтяное масло для пропиточного состава применяют марки КМ-25 по ТУ 38-101-449-84 селективной очистки фенолом или дуосол-очистки парным растворителем с последующей гидро- или контактной очисткой. Канифоль для пропиточных составов применяют марки А-1 сорта по ГОСТ 19113-84 или модифицированную кабельную канифоль по ТУ 13-05-25-82.

Таблица 1.7. Показатели качества кабельной бумаги для изоляции силовых кабелей на напряжение до 35 кВ (по ГОСТ 23436-79)

|

Показатель |

Марки бумаги |

||||||

|

К-080 |

К-120 |

К-170 |

КМП-120 |

КМП-170 |

КМ-120 |

КМ-170 |

|

|

Толщина, мкм |

80±5 |

120±7 |

170±10 |

120±7 |

170±10 |

120±7 |

170±10 |

|

Разрушающая нагрузка при растяжении, H, не менее в направлении: |

|

|

|

|

|

|

|

|

машинном |

83,4 |

127,5 |

171,7 |

152,0 |

196,2 |

142,2 |

186,4 |

|

поперечном |

39,2 |

58,9 |

83,4 |

63,8 |

93,2 |

63,8 |

93,2 |

|

Удлинение, %, не менее в направлении: |

|

|

|

|

|

|

|

|

машинном |

2,2 |

2,2 |

2,2 |

2,8 |

2,8 |

3,2 |

3,2 |

|

поперечном |

6,6 |

6,6 |

6,6 |

7,0 |

7,0 |

9,0 |

9,0 |

|

Зольность, %, не более |

1,0 |

1,0 |

1,0 |

0,8 |

0,8 |

0,8 |

0,8 |

|

pH водной вытяжки |

7,0-9,5 |

7,0-9,5 |

7,0-9,5 |

7,0-9,0 |

7,0-9,0 |

7,0-9,0 |

7,0-9,0 |

|

Удельная электрическая проводимость, мкСм/м, при модуле: |

|

|

|

|

|

|

|

|

1:50 |

6300 |

6300 |

6300 |

5000 |

5000 |

5000 |

5000 |

|

1:20 |

126 |

126 |

126 |

100 |

100 |

100 |

100 |

Таблица 1.8. Показатели качества кабельной бумаги для изоляции кабелей на напряжение от 110 до 500 кВ (по ГОСТ 645-79)

|

Показатель |

Марки бумаги |

|||||||

|

КВМ-080 |

КВМ-120 |

КВМ-170 |

КВМС-080 |

КВМС-120 |

КВМС-170 |

КВМСУ-080 |

КВМСУ-120 |

|

|

Толщина бумаги, мкм |

80±5 |

120±7 |

170±10 |

80±5 |

120±7 |

170±10 |

80±5 |

120±7 |

|

Плотность, кг/м3 |

770±50 |

770±50 |

770±50 |

720±40 |

720±40 |

720±40 |

1100±50 |

1100±50 |

|

Разрушающая нагрузка при растяжении, H, не менее в направлении: |

|

|

|

|

|

|

|

|

|

машинном |

74 |

142 |

186 |

69 |

108 |

147 |

98 |

137 |

|

поперечном |

35 |

64 |

83 |

32 |

49 |

69 |

49 |

69 |

|

Удлинение, %, не менее в направлении: |

|

|

|

|

|

|

|

|

|

машинном |

2,2 |

3,2 |

3,2 |

2,6 |

2,6 |

2,6 |

2,2 |

2,2 |

|

поперечном |

8,6 |

10,4 |

10,4 |

8,0 |

8,6 |

8,6 |

8,6 |

8,6 |

|

|

|

|

|

|

|

|

|

|

|

Воздухопроницаемость, мл/мин, не более |

25 |

25 |

25 |

30 |

30 |

35 |

8 |

8 |

|

Массовая доля золы, %, не более |

0,28 |

0,28 |

0,28 |

0,30 |

0,30 |

0,30 |

0,30 |

0,30 |

|

Массовая доля натрия, %, не более |

0,0034 |

0,0034 |

0,0034 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

0,0024 |

|

pH водной вытяжки |

6,5-8,0 |

6,5-8,0 |

6,5-8,0 |

7,8-9,3 |

7,8-9,3 |

7,8-9,3 |

7,8-9,3 |

7,8-9,3 |

|

tg δ при 100 ⁰С не более |

0,0022 |

0,0022 |

0,0022 |

0,0018 |

0,0019 |

0,0019 |

0,0026 |

0,0026 |

|

Удельная электрическая проводимость водной вытяжки, мкСм/м, не более при модуле: |

|

|

|

|

|

|

|

|

|

1:50 |

1800 |

1800 |

1800 |

2500 |

2500 |

2500 |

2500 |

2500 |

|

1:20 |

36 |

36 |

36 |

50 |

50 |

50 |

50 |

50 |

|

Влажность, % |

4-8 |

4-8 |

4-8 |

4-6 |

4-6 |

4-6 |

4-6 |

4-6 |

ПОЛИЭТИЛЕНОВАЯ ИЗОЛЯЦИЯ

Композиции полиэтилена (ПЭ) для кабельной промышленности по ГОСТ 16336-77 изготовляются на основе ПЭ высокого давления (ПЭВД) (низкой плотности) и низкого давления (ПЭНД) (высокой плотности) со стабилизаторами и другими добавками. Они используются для наложения изоляции на жилы кабелей и проводов методом экструзии.

Марки композиций ПЭ в зависимости от свойств и назначения получают на основе базовых марок ПЭВД (табл. 1.9). Обозначение марок композиций ПЭ состоит из наименования материала “Полиэтилен”, трех первых цифр обозначения базовой марки ПЭ, номера рецептуры добавок, написанного через дефис, и буквы К, обозначающей применение композиций ПЭ в кабельной промышленности.

Показатели композиций ПЭВД и ПЭНД приведены в табл. 1.10, а механические характеристики композиций ПЭ на основе базовых марок ПЭ - в табл. 1.11.

Плотность композиции на основе базовых марок 102 от 922 до 924 кг/м3; композиции на основе марок 153 - от 915 до 922 кг/м3; марок 178 - от 917 до 921 кг/м3; марок 107 - от 917 до 920 кг/м3 и марок 180 - от 916 до 920 кг/м3. В композициях всех базовых марок с добавками 0, 9, 96 и 99 плотность не нормируется.

Показатель текучести расплава (ПТР) композиции на основе базовых марок 102 от 0,24 до 0,36 г/10 мин; 107 - от 1,7 до 2,3 г/10 мин; 153 – от 0,21 до 0,39 г/10 мин; 178 - от 1,05 до 1,95 г/10 мин и 180 - от 2,1 до 3,9 г/10 мин.

Плотность композиции на основе базовых марок 204, 206, 207 и 208 от 949 до 954 кг/м3. В композициях на основе базовых марок 204 и 206 с добавкой 11 плотность не нормируется. Показатель текучести композиций на основе базовых марок 204 от 0,6 до 0,9 г/10 мин; 206 от 0,9 до 1,5 г/10 мин, 207 - от 1,5 до 2,0 г/10 мин и 208 - от 2 до 3 г/10 мин.

Стойкость к термоокислительному старению всех базовых марок ПЭВД не менее 8 ч, стойкость к фотоокислительному старению базовых марок 102, 107, 153 и 178 с добавкой 0,9 не менее 240 ч, с остальными добавками показатель не нормируется.

Стойкость к термоокислительному старению базовых марок ПЭНД не менее 6 ч, к фотоокислительному старению ПЭВД с присадками 96 и 94 не менее 240 ч, ПЭНД марок 204 и 206 с добавкой 11 - не менее 300 ч, а марок 206, 207 и 208 - не нормируется.

Плотность ПЭВД марки 107 с добавками 61, 62 и 63 от 960 до 980 кг/м3, показатель текучести 2,0-3,0 г/10 мин, стойкость к растрескиванию не менее 3 ч, предел текучести при растяжении не менее 8,8 Мпа, разрушающее напряжение при растяжении не менее 10,8 Мпа, относительное удлинение не менее 500%. Стойкость к термоокислительному старению марки 107-61К не менее 8 ч, а марок 107-62К и 107-63К - не менее 10 ч. Термостабильность марок 107-61К не менее 0,5 ч, 107-62К - не менее 2 ч и 107-63К не менее 2,5 ч. При вынесении из пламени образцов ПЭВД марок 107-61К, 107-62К и 107-63К горение их прекращается не более чем через 30 с.

Композиция самозатухающего светостабилизированного ПЭ марок 153-72 и 153-117, получившая название кассполен, по ТУ 6-05-05-195-8О и ТУ 6-05-05-84-77 изготовляют из ПЭВД марки 15303-003 по ГОСТ 16337-77. Плотность композиции 1000 кг/м3, текучесть расплава 0,4-0,7 г/10 мин, стойкость к растрескиванию 500 ч, предел текучести при растяжении не менее 8,2 – 8,5 Мпа, относительное удлинение 400-410%, холодостойкость не выше -55ºС, стойкость к термоокислительному старению не менее 8 ч, стойкость к фотоокислительному старению не менее 600 ч. Количество летучих не более 0,15%. При выносе из пламени горение образца прекращается.

Композиции ПЭВД марок 102, 107, 153, 178 и 180 с добавками 0,1, 0,2, 0,5, 61, 62, 63, 93, 94 и 95 имеют tgδ при частоте 106 Гц не более 3*10-4, с добавкамм 04 - не более 5*10-4, с добавками 09, 96, 99 - не более 6*10-4, композиции ПВНД марок 204, 206, 207 и 208 с добавками 07, 19, 21, 57 и 95 tgδ при частоте 10 6 Гц не более 5*10-4, а марок 204 и 206 с добавками 11 - не более 7*10-4. Относительная диэлектрическая проницаемость при частоте 106 Гц композиций ПЭВД не более 2,3, за исключением марок ПЭВД с добавками 09, 96, 99 - не более 2,4, а марки 107 с добавками 61, 62 и 63 - не более 2,6. Композиции ПЭНД имеют ε не более 2,4. Электрическая прочность при частоте 50 Гц всех марок ПЭВД и ПЭНД не менее 40 МВ/м, за исключением марки 107 с добавками 61, 62 и 63, для которой электрическая прочность не менее 35 МВ/м.

Композиции на основе ПЭВД имеют температуру плавления 106 - 110ºС, насыпную плотность 500 - 600 кг/м3, твердость путем вдавливания шарика при нагрузке 490 Н 176,4-225,4 кПа, водопоглощение 0,02% за 30 сут, удельное объемное сопротивление 1*1016 - 1*1017, удельное поверхностное электрическое сопротивление 1*1015 Ом*см. Температура хрупкости марок с ПТР 0,2 – 0,3 г/10 мин не выше -120ºС, с ПТР 1,5 – 2,2 г/10 мин не выше -100ºС и с ПТР 3,0 г/10 мин не выше -85ºС. Температура хрупкости после 1000 ч облучения лампой ДРГ-375 марок с ПТР 0,3 г/10 мин не выше -70ºГ, с ПТР от 0,3 до 3,0 г/10 мин -60ºС. Модуль упругости марок плотностью 917 - 921 кг/м3 88,2 – 127,4 Мпа, плотностью 922 - 926 кг\м3 137 - 176,4 МПа.

Полиэтилен инертен к большей части агрессивных сред: при комнатной температуре не растворим ни в одном из известных растворителей. При 70ºС и выше ПЭ растворяется в четыреххлористом углероде, хлороформе, толуоле и ксилоле. Некоторые органические сильнополярные жидкости могут вызвать его растрескивание. Полиэтилен, имеющий индекс расплава 0,З г/10 мин и менее, практически стоек к растрескиванию. Наличие низкомолекулярных фракций в ПЭ снижает стойкость к растрескиванию. Добавка бутилкаучука или полиизобутилена к ПЭ повышает его стойкость к растрескиванию.

Введение в ПЭ органических перекисей (дикумила и др.) с последующим нагревом или действием ионизирующих излучений (вулканизацией) приводит к образованию поперечных связей, переводящих его из термопластичного состояния в термореактивное. В этом состоянии ПЭ не плавится при повышении температуры и не растрескивается под влиянием различных сред. Вулканизированный ПЭ незначительно деформируется при температуре 150ºС.

Композицию ПЭ с полиизобутиленом, ацетиленовой сажей и стеариновой кислотой используют в качестве электропроводящих экранов кабелей с ПЭ изоляцией.

Введение в композицию ПЭ полиэтиленового концентрата марки П2-КП по ТУ 6-05-1565-77 или полиэтиленового суперконцентрата пигмента марки СКП по ТУ 6.05-05-149-81 придает ПЭ заданный цвет, необходимый для расцветки изоляции жил. При введении в композицию ПЭ концентрата пенообразующего марки 107-ОВАС по ТУ 6-05-361-6-80 или смеси ЧХЗ-57 с тальком в процессе наложения изоляции в экструзионном агрегате получается пористая ПЭ изоляция плотностью 460 кг/м3, имеющая ε = 1,6, которая используется для изоляции жил кабелей связи, коаксиальных и радиочастотных кабелей.

Таблица 1.9. Марки композиции, вид добавок, свойства композиции и рекомендуемое назначение

|

Марка композиции ПЭ |

Вид добавки |

Свойства композиции |

Рекомендуемое назначение |

|

ПЭВД |

|

|

|

|

102-01К; 107-01К; 153-01К; 178-01К;180-01К; |

Термостабилизатор |

Стойкая к термоокислительному старению |

Для неокрашиваемой изоляции |

|

102-02К; 107-02К; 153-02К; 178-02К;180-02К; |

” |

То же |

Для окрашиваемой и неокрашиваемой изоляции |

|

102-04К; 107-04К; 153-04К; 178-04К; 180-04К; |

” |

” ” |

То же |

|

102-05К; 107-05К; 153-05К; 178-05К; 180-05К; |

” |

” ” |

” ” |

|

102-93К; 107-93К; 153-93К; |

” |

” ” |

” ” |

|

102-94К; 107-94К; 153-94К; 178-94К |

” |

” ” |

” ” |

|

102-95К; 107-95К; 153-95К; 178-95К |

” |

” ” |

” ” |

|

102-09К; 107-09К; 153-09К; 178-09К |

Термо- и светостабилизатор |

Стойкая к термоокислительному и фотоокислительному старению, черного цвета |

Для светостойкой изоляции |

|

102-99К; 107-99К; 153-99К; 178-99К |

То же |

То же |

То же |

|

107-61К |

Термостабилизатор, антипирены |

Стойкая к термоокислительному старению, самозатухающая |

Для изоляции |

|

107-62К; 107-63К |

То же |

С повышенной стойкостью к термоокислительному старению, самозатухающая |

То же |

|

ПЭНД |

|

|

|

|

204-07К; 206-07К; 207-07К; 208-07К |

Термостабилизатор, антикоррозионная добавка, |

Стойкая к термоокислительному старению, слабоокрашенная |

Для окрашиваемой и неокрашиваемой изоляции |

|

204-19К; 206-19К; 207-19К; 208-19К |

То же |

То же |

То же |

|

204-21К; 206-21К; 207-21К; 208-21К |

” ” |

” ” |

” ” |

|

204-57К; 206-57К; 207-57К; 208-57К |

” ” |

То же, натурального цвета |

” ” |

|

204-11К; 206-11К |

Термостабилизатор, светостабилизатор, антикоррозионная добавка |

Стойкая к термоокислительному и старению, черного цвета |

Для светостойкой изоляции |

Таблица 1.10. Показатели композиций ПЭВД и ПЭНД

|

Показатель |

ПЭВД |

ПЭНД |

|

Температура плавления, С |

106-110 |

125-135 |

|

Насыпная плотность, кг/м3 |

500-600 |

500 |

|

Твердость путем вдавливания шарика при нагрузке 490 H, кПа |

176,4-225,4 |

441-578,2 |

|

Температура хрупкости, С, не выше: |

|

|

|

марок с ПТР: |

|

|

|

0,2-0,3 г/10 мин |

-120 |

-80-150 |

|

0,5-2,2 г/10 мин |

-100 |

- |

|

3,0 г/10 мин |

-85 |

- |

|

после 1000 ч облучения машиной ДРГ-375 не выше: |

|

|

|

марок с ПТР: |

|

|

|

0,3 г/10 мин |

-70 |

-60 |

|

0,3-3,0 г/10 мин |

-60 |

- |

|

Модуль упругости, МПа, ПЭ плотностью: |

|

|

|

917-921 кг/м3 |

88,2-127,4 |

588-833 |

|

922-926 кг/м3 |

137,2-176,4 |

- |

|

Разрушающее напряжение при изгибе, МПа |

- |

19,6-37,2 |

|

Водопоглощение за 30 сут, % |

0,020 |

0,030-0,040 |

|

Удельное объемное электрическое сопротивление, Ом·м |

1·1016-1·1017 |

1·1016-1·1017 |

|

Удельное поверхностное электрическое сопротивление, Ом |

1·1015 |

1·1014 |

Таблица 1.11. Механические показатели композиций ПЭ

|

Базовая марка |

Предел текучести при растяжении, МПа |

Разрушающее напряжение при растяжении, МПа |

Относительное удлинение при разрыве, %, не менее |

Стойкость к растрескиванию, ч, не менее |

|

102 |

11,3 |

14,7 |

600 |

500 |

|

107 |

9,3 |

12,2 |

550 |

2,5 |

|

153 |

9,8 |

13,7 |

600 |

500 |

|

178 |

9,3 |

11,7 |

600 |

2,5 |

|

180 |

9,3 |

10,8 |

600 |

1,5 |

|

204 |

23,5 |

Не нормируется |

600 |

100 |

|

206 |

23,5 |

То же |

500 |

50 |

|

207 |

23,5 |

” ” |

300 |

24 |

|

208 |

23,5 |

” ” |

150 |

24 |

НОРМЫ ТОЛЩИНЫ ИЗОЛЯЦИИ

На кабели и провода с пластмассовой и резиновой изоляцией, предназначенные для стационарных и передвижных силовых и осветительных установок различною назначения на номинальное переменное напряжение до 6 кВ частоты до 1 кГц и постоянное напряжение до 6 кВ, ГОСТ 23286-78 приняты шесть категорий толщины изоляции:

И-1 - изоляция кабелей и проводов в оболочке на номинальное напряжение до 220 В (для систем 220/380 В) или постоянное напряжение до 700 В.

И-2 - изоляция кабелей и проводов без оболочки на номинальное переменное напряжение до 220 В (для систем 220/380 В) или постоянное напряжение до 700 В.

И-3 - изоляция кабелей и проводов в оболочке на номинальное переменное напряжение от 220 В (для систем 220/380 В) до 400 В (для систем 400/600 В) и постоянное напряжение от 700 до 1000 В.

И-4 - изоляция кабелей и проводов без оболочки на номинальное переменное напряжение от 220 В (для систем 220/380 В) до 400 В (для систем 400/600 В) или постоянное напряжение от 700 до 1000 В.

И-5 - изоляция кабелей и проводов на номинальное переменное напряжение от 400 В (для систем 400/600 В) до 1800 В (для систем 1800/3000 В) или постоянное напряжение от 1000 до 6000 В.

И-6 — изоляция кабелей и проводов на номинальное переменное напряжение 3600 В (для систем 3600/6000 В).

При обозначении категории изоляции добавляются соответствующие индексы: п - пластмассовой, р - резиновой изоляции.

Номинальные толщины изоляции кабелей и проводов с пластмассовой и резиновой изоляцией приведены в табл. 1.12. Номинальная толщина изоляции из ПВХ пластиката кабелей и проводов сечением 10-500 мм2 категории Ип-6 должна быть 3,4 мм. Номинальная толщина ПЭ изоляции жил контрольных кабелей сечением 0,75 - 6 мм должна быть 0,6 мм, а сечением 10 мм2 - 0,8 мм.

Допускается увеличение толщины изоляции жил кабелей и проводов, оплетаемых проволокой, а также с изоляцией из вулканизированного ПЭ. В технически обоснованных случаях по согласованию с потребителем допускается уменьшение толщины изоляции жил кабелей и проводов. ГОСТ 23286-78 не распространяется на кабели связи, судовые, шахтные, геофизические, грузонесущие, беструбной прокладки во взрывоопасных помещениях и кабели и провода с изоляцией на основе бутилкаучука.

Таблица 1.12. Толщина пластмассовой и резиновой изоляции, мм, для различных категорий изоляций

|

S, мм2 |

Ип-1 |

Ип-2 |

Ип-3 |

Ип-4 |

Ип-5 |

Ип-6 |

Ир-1 |

Ир-3 |

Ир-5 |

|

До 0,35 |

0,4 |

0,5 |

0,5 |

0,6 |

- |

- |

- |

- |

- |

|

0,35 |

0,5 |

0,5 |

0,6 |

0,7 |

- |

- |

0,6 |

- |

- |

|

0,5 |

0,5 |

0,6 |

0,6 |

0,8 |

- |

- |

0,6 |

0,8 |

- |

|

0,75 |

0,5 |

0,6 |

0,6 |

0,8 |

- |

- |

0,6 |

1,0 |

- |

|

1,0 |

0,6 |

0,7 |

0,7 |

0,8 |

- |

- |

0,6 |

1,0 |

- |

|

1,5 |

0,6 |

0,7 |

0,7 |

1,0 |

- |

- |

0,6 |

1,0 |

1,8 |

|

2,5 |

0,6 |

0,7 |

0,7 |

1,0 |

- |

- |

0,8 |

1,0 |

1,8 |

|

4,0 |

0,7 |

0,8 |

0,8 |

1,0 |

2,2 |

- |

0,8 |

1,0 |

1,8 |

|

6,0 |

0,7 |

0,8 |

0,8 |

1,0 |

2,2 |

- |

0,8 |

1,0 |

1,8 |

|

10,0 |

0,8 |

1,0 |

1,0 |

1,2 |

2,2 |

3,0 |

1,0 |

1,2 |

2,0 |

|

16,0 |

0,8 |

1,0 |

1,0 |

1,2 |

2,2 |

3,0 |

1,0 |

1,2 |

2,0 |

|

25,0 |

1,0 |

1,2 |

1,2 |

1,4 |

2,2 |

3,0 |

1,2 |

1,4 |

2,2 |

|

35,0 |

1,0 |

1,2 |

1,2 |

1,4 |

2,2 |

3,0 |

1,2 |

1,4 |

2,2 |

|

50,0 |

1,2 |

1,4 |

1,4 |

1,6 |

2,2 |

3,0 |

1,4 |

1,6 |

2,4 |

|

70,0 |

1,2 |

1,4 |

1,4 |

1,6 |

2,2 |

3,0 |

1,4 |

1,6 |

2,4 |

|

95,0 |

1,2 |

1,6 |

1,6 |

1,8 |

2,2 |

3,0 |

1,6 |

1,8 |

2,6 |

|

120,0 |

- |

- |

1,6 |

1,8 |

2,2 |

3,0 |

- |

1,8 |

2,6 |

|

150,0 |

- |

- |

1,8 |

2,0 |

2,2 |

3,0 |

- |

2,0 |

2,8 |

|

185,0 |

- |

- |

2,0 |

2,2 |

2,4 |

3,0 |

- |

2,2 |

3,0 |

|

240,0 |

- |

- |

2,2 |

2,4 |

2,6 |

3,0 |

- |

2,4 |

3,2 |

|

300,0 |

- |

- |

2,4 |

2,6 |

2,6 |

3,0 |

- |

2,6 |

3,4 |

|

400,0 |

- |

- |

2,6 |

2,8 |

2,8 |

3,0 |

- |

2,8 |

3,6 |

|

500,0 |

- |

- |

3,0 |

3,0 |

3,0 |

3,2 |

- |

3,0 |

3,8 |

ИЗОЛЯЦИЯ ИЗ ПОЛИТЕТРАФТОРЭТИЛЕНА (ФТОРОПЛАСТА)

Политетрафторэтилен (ПТФЭ) выпускается под названием фторопласт-4 (фторлон-4) по ТУ 6-05-1246-76, в дальнейшем именуемый Ф-4, а его сополимеры Ф-4Д, Ф-4М, Ф-40Ш и др. Политетрафторэтилен при комнатной температуре содержит до 90% кристаллической фазы, способной к ориентации, а остальная часть - аморфная фаза с неупорядоченным размещением молекул. В широком диапазоне температур ПТФЭ обладает высокими механическими свойствами. Вытяжка полимера сопровождается ориентацией молекул в направлении растяжения. Это свойство используют при изготовлении ориентированных лент ПТФЭ. Ф-4 пригоден для использования при температурах от -270 до 260ºС. При температуре 19ºС происходит увеличение объема Ф-4 на 1%, а при температуре 327ºС - на 25% (происходит переход ПТФЭ из кристаллического состояния в аморфное). При температуре выше 425ºС Ф-4 разлагается с выделением токсичных газообразных веществ. ПТФЭ исключительно стоек к большинству химических веществ. В пределах рабочих температур на него действуют только расплавленные натрий и калий, а также некоторые фтористые соединения.

Изоляция из ПТФЭ может быть наложена на жилы кабелей и проводов сплошным слоем, получаемым экструзией, или методом обмотки лентами и нитью. Ленточную изоляцию для получения ее монолитности подвергают нагреву (запечка). Толщину изоляции принимают равной 0,25 мм при напряжении до 600 В и 0,40 мм - при напряжении до 1000 В.

Основные параметры ПТФЭ и его сополимеров приведены в табл. 1.13. Изоляция из фторопласта-4Д, получаемого методом эмульсионной полимеризации, накладывается на жилу путем экструзии. Суспензия Ф-4Д применяется для пропитки оплетки из стекловолокна. Ф-4МВ (ОСТ 6-05-400-78)| является фторированным этиленпропиленом (ФЭП). По нагревостойкости Ф-4МБ превосходит все остальные фторорганические полимеры, кроме Ф-4. Сополимер этилена и тетрафторэтилена (ЭТФЭ) выпускается под маркой фторопласт-40Д. Он имеет высокие механические свойства, повышенные твердость и жесткость. Сополимер трифторхлорэтилена с этиленом (ЭТФХЭ) выпускается под маркой фторопласт-30. Он обладает высокими электроизоляционными свойствами. (ПВДФ) выпускается под маркой фторопласт-2 и 2М (ТУ 6-05-646-77 и ТУ 6-05-1781-76). Он обладает более высокими механическими свойствами.

Таблица 1.13. Основные свойства ПЭТФ и его сополимеров

|

Показатель |

ПЭТФ и его сополимеры |

||||

|

Ф-4 (ПЭТФ) |

Ф-4МБ (ФЭП) |

Ф-4ОШ (ЭТФЭ) |

Ф-30 (ЭТФХЭ) |

Ф-2М (ПВДФ) |

|

|

Плотность, кг/м3 |

2120-2280 |

2120-2170 |

1650-1700 |

1670-1690 |

1700-1800 |

|

Температура, ºС: |

|

|

|

|

|

|

плавления |

327 |

285-290 |

260-275 |

215-245 |

160-180 |

|

стеклования |

-100 ¸ -120 |

-90 |

-100 |

- |

-33 ¸ -38 |

|

Коэффициент теплоемкости, Дж/г |

1,04 |

1,1 |

1,9 |

- |

1,4 |

|

Коэффициент теплопроводности, Вт/(м* ºС) |

0,252 |

0,25 |

0,23 |

0,20 |

0,35 |

|

Температурный коэффициент линейного расширения, ºС-1 |

(8-25) *10-5 |

(8,3-10,5) *10-5 |

(4,2-14) *10-5 |

(8-10) *10-5 |

(8-12) *10-5 |

|

Рабочая температура,: |

|

|

|

|

|

|

минимальная |

-270 |

-180 ¸ -200 |

-100 |

-195 |

-60 |

|

максимальная |

260 |

200 |

200 |

170 |

150 |

|

Разрушающее напряжение при растяжении при 20ºС, МПа |

14,5-35,0 |

16-30 |

27-50 |

35-50 |

39-69 |

|

Удельное объемное электрическое сопротивление, ОМ*см |

1016-1020 |

1016-1018 |

1016 |

1015-10 |

2*1014-1017 |

|

εr при частоте 50 Гц |

1,9-2,2 |

1,9-2,1 |

2,5-2,6 |

2,5 |

8,4 |

|

tg δ при частоте 50 Гц |

2*10-4 |

2-3*10-4 |

- |

- |

- |

|

Электрическая прочность при толщине 3-4мм, МВ/м |

20-27 |

20-25 |

16-20 |

20 |

10,5 |

|

Кислородный индекс |

96 |

95 |

31 |

64 |

43 |

ИЗОЛЯЦИИ ИЗ ПОЛИВИНИЛХЛОРИДНОГО ПЛАСТИКАТА

Поливинилхлоридные (ПВХ) пластикаты - смесь поливинилхлоридной смолы с пластификаторами, стабилизаторами и другими добавками. Для изготовления ПВХ пластиката применяют суспензионные смолы. Пластификаторы (эфиры фталевой, (фосфорной и себациновой кислот) придают ПВХ пластикату эластичность и облегчают процесс его переработки, но ухудшают его химическую стойкость, нагревостойкость и электроизоляционные свойства. Более высокими электроизоляционными свойствами обладают пластификаторы совол и диоктилфталат. Поливинилхлоридные пластикаты на основе себациновой, адипиновой и фталевой кислот обладают более низкой летучестью, высокой стойкостью против старения и действия масел. В изоляционные ПВХ пластикаты вводят антиоксиданты (дифенилпропан), обеспечивающие длительное сохранение высокого удельного электрического сопротивления, гибкости при низких температурах и нагревостойкости. Для удешевления ПВХ пластикатов и придания большей стойкости против горения в них вводят хлорированные парафины. Введение в ПВХ пластикаты стабилизаторов (углекислого свинца и солей стеариновой кислоты, кальция, кадмия, бария, стронция и др., а также стеаратов свинца в композиции с эпоксидными смолами) значительно повышает температуру его разложения. Для получения цветного ПВХ пластиката в него вводят окрашивающие добавки, главным образом пигментные красители. Для удешевления и получения ряда специфических свойств ПВХ пластикат может содержать наполнители (каолин, сажу, карбонат кальция, тальк, шиферную и кварцевую муку, двуокись кремния, основной карбонат свинца и др.). Под воздействием температуры, солнечной радиации, пребывания в различных средах и т. д. ПВХ пластикаты за счет улетучивания пластификатора стареют - происходит снижение их эластичности и холодостойкости.

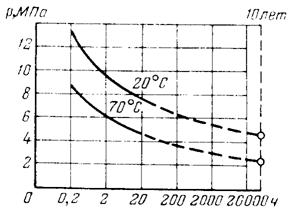

Поливинилхлоридный пластикат по ГОСТ 5960-72 предназначен для работы в диапазоне температур от - 60 до 70ºС, а ПВХ марки ИТ-105 до 105ºС. В зависимости от свойств и назначения ПВХ пластиката выпускаются следующие типы и марки: изоляционный И марок И40-13, И50-13, И40-14, И50-14; изоляционный нагревостойкий ИТ марки ИТ-105; изоляционный для оболочек ИО марок ИО50-11 и ИО45-12. Первые две буквы в условном обозначении ПВХ пластиката типов И и ИО обозначают тип ПВХ пластиката, две первые цифры указывают холодостойкость его, две последующие цифры - порядок удельного объемного сопротивления при 20ºС. В обозначении ПВХ пластиката марки ИТ-105 буквы соответствуют типу ПВХ пластиката, а цифры - верхнему пределу рабочих температур.

Диэлектрические, физико-механические и другие показатели ПВХ пластикатов приведены в табл. 1.14. Светостойкость ПВХ пластиката при 40ºС не менее 1000 ч, горючесть не более 60 с, цветостойкость в везерометре при 70ºС не менее 96 ч. Пластикат ИТ-105 при температуре 105 ± 2ºС имеет удельное объемное сопротивление не менее 1* 1011 Ом*см. После выдержки в бензине при 20 ± 2ºС в течение 48 ч, в масле при 120 ± 2ºС в течение 48 ч сохраняет 40% относительного удлинения при разрыве, в воздушной среде при 136 ± 2ºС в течение 7 сут сохраняет 90% относительного удлинения, хрупкость не выше -30ºС, твердость при 105ºС не менее 30Н и электрическую прочность не менее 30000 В/мм. Рецептуры ПВХ пластиката марок И60-12 и ОИБ-60 посте выдержки в бензине при 20 ± 2ºС и масле при 100 ± 2ºС в течение 24 ч сохраняют соответственно 60 и 95% разрушающего напряжения при растяжении, после выдержки в бензине при 20 ± 2ºС в течение 24 ч пластикат марки И60-12 сохраняет не менее 60% относительного удлинения при разрыве, а марки ОИБ-60 - не менее 90%. После выдержки в масле при 100 ± 2ºС в течение 24 ч сохраняет 30% относительного удлинения при разрыве, а пластикат марки ОИБ-60 не менее 65%. Коэффициент жесткости пластиката марки И60-12 – 0,65, а марки ОИБ-60 - 0,60. Кислородный индекс ПВХ пластиката 28-30.

Таблица 1.14. Диэлектрические, физико-механические и другие показатели изоляционных ПВХ пластикатов

|

Показатель |

Нормы для марок |

||||||

|

И40-13 |

И50-13 (высший сорт) |

И50-13 (первый сорт) |

И40-14 (высший сорт) |

И50-14 |

И60-12 |

ИТ-105 |

|

|

Удельное объемное электрическое сопротивление при 20ºС, Ом*см, не менее |

1*1013 |

5*1013 |

1*1013 |

1*1014 |

1*1014 |

1*1012 |

2*1013 |

|

Разрушающее напряжение при растяжении, Мпа, не менее |

17,6 |

19,6 |

19,6 |

19,6 |

17,6 |

9,8 |

14,7 |

|

Относительное удлинение при разрыве, %, не менее |

200 |

200 |

200 |

200 |

200 |

300 |

340 |

|

Температура хрупкости, ºС, не выше |

-40 |

-50 |

-50 |

-40 |

-50 |

-60 |

-40 |

|

Потеря массы при 160 в течение 6 ч, %, не более |

2,0 |

2,0 |

2,0 |

2,0 |

2,0 |

3,0 |

1,5 |

|

Твердость при 20ºС, Мпа, не менее |

1,47 |

5,8 |

5,8 |

1,47 |

- |

0,69 |

1,17 |

|

То же при 70ºС |

0,78 |

1,07 |

1,07 |

0,68 |

- |

0,39 |

- |

|

Водопоглощение, %, не более |

0,32 |

0,32 |

0,32 |

0,23 |

0,32 |

0,46 |

0,2 |

|

Температура размягчения, ºС |

180±10 |

190±10 |

190±10 |

180±10 |

175±10 |

175±10 |

Не ниже 175 |

|

Плотность, кг/м3 |

1270-1350 |

1290-1350 |

1290-1350 |

1280-1320 |

1260-1300 |

1160-1240 |

1210-1270 |

РЕЗИНОВАЯ ИЗОЛЯЦИЯ

Резиновые смеси состоят из каучука (натурального или синтетического), вулканизирующего вещества (тиурама), ускорителей вулканизации (каптакса, алтакса, ДФГ и др.), активаторов вулканизации (окиси цинка, кальция, магния и др.), наполнителей (каолина, мела, талька и др.), мягчителей (парафина, петролатума, вазелина, битума, канифоли, стеариновой или олеиновой кислоты, дибутилфталата, трикрезилфосфата, глифталевых смол и др.), противостарителей (неозона Д и др.), красителей (лака и пигментов, окиси цинка и титана, технического углерода) и других специальных материалов.

Типы изоляционной резины, содержание каучука в ней и ее характеристики (по ОСТ 160.505.015-79) приведены в табл. 1.15.

Таблица 1.15. Типы изоляционной резины, содержание каучука и характеристика резины (по ОСТ 160.505.015-79)

|

Тип резины |

Содержание каучука в резине, %, не менее |

Характеристика резины |

|

РТИ-0 |

40 |

Повышенного качества на основе натурального каучука (НК), изопренового каучука и их комбинации с бутадиеновым (СКБ), бутадиен-стирольным (СКБС) и другими синтетическими каучуками (СК) |

|

РТИ-1 |

33 |

Общего назначения на основе НК, изопренового каучука и их комбинации с СКБ, СКБС и другими СК |

|

РНИ |

35 |

Не распространяющая горение на основе полихлоропрена (СКС) |

|

РТЭПИ-1 |

30 |

Повышенной нагревостойкости на основе этиленпропиленовых (СКЭП) каучуков |

|

РТСИ-1 |

Не нормируется |

То же на основе силоксанового каучука |

|

РТИШ |

33 |

На основе НК, СКП и их комбинации с СКБ, СКБС и другими СК, для изоляции, выполняющей одновременно роль защиты кабелей и проводов, работающих в средних и легких условиях |

|

РТИШМ |

35 |

То же холодостойкая |

Резина типов РТИ-0, РТИ-1, РНИ, РТИШ и РТИШМ предназначена для изоляции токопроводяших жил, продолжительно работающих при температуре до 65ºС, типа РТЭПИ-1 до 85ºС, типа РТСИ-1 до 180ºС. Допускается применение резиновой изоляции при более высоких температурах, при этом температура и сроки службы должны оговариваться в техническоей документации на кабели и провода.

Физико-механические свойства резин до старения соответствуют нормам, указанным в табл. 1.16. После старения физико-механические свойства резины ухудшаются. Так, для резины типов РТИ-0, РТИ-1, РТИШ и РТИШМ имеем:

|

|

Снижение разрушающего напряжения при растяжении, %, не более |

Снижение относительного удлинения, %, не более |

|

После 96 ч старения при температуре 120±1ºС |

50 |

50 |

|

После 72 ч старения при температуре |

30 |

25 |

|

После 240 ч старения при температуре 70±1ºС |

25 |

25 |

Снижение разрушающего напряжения при растяжении и относительного удлинения резины типа РТЭПИ-1 после 168 ч старения при температуре 120±1ºС не превышает 25%, а резины типа РНИ после 96 ч старения при температуре 120±1ºС или после 240 ч старения при 100±1ºС не превышает 50%.

Разрушающее напряжение при растяжении резины типа РТСИ-1 после 72 ч старения при температуре 250 ± 3ºС не менее 3,92 Мпа, а относительное удлинение при разрыве не менее 130%.

Электрические свойства изоляционной и изоляционно-защитной резины после нахождения в течение 24 ч в воде при температуре 20ºС соответствуют нормам, приведенным в таб.1.16.

В кабелях н проводах с резиновой изоляцией допускают применение сепаратора из полиэтилентерефталатной (лавсановой), бумажной лент или хлопчатобумажной пряжи между токопроводящей жилой и изоляцией. Сепаратор предохраняет токопроводящую жилу от окисления, проникновения резины в промежутки между проволоками жилы, обеспечивает их большую гибкость и меньший расход материалов, облегчает разделку концов проводов.

ДРУГИЕ ТИПЫ ИЗОЛЯЦИИ

Прессованная окись магния, изоляционные лаки, шелк натуральный и синтетический, хлопчатобумажная пряжа, полистирольная и триацетатная ленты рассматриваются в соответствующих разделах о кабелях, проводах и шнурах настоящего Справочника.

Таблица 1.16. Физико-механические и электроизоляционные свойства изоляционной резины (до старения)

|

Типы резины |

Разрушающее напряжение при растяжении, Мпа, не менее |

Относительное удлинение при разрыве, %, не менее |

Удельное объемное сопротивление, Ом*м, не менее |

tg δ νе менее |

ε νе менее |

Электрическая прочность, МВ/м, не менее |

|

РТИ-0 |

5,88 |

350 |

1*1012 |

0,05 |

4,0 |

20 |

|

РТИ-1 |

4,90 |

300 |

5*1011 |

0,10 |

5,0 |

20 |

|

РНИ |

3,43 |

300 |

5*108 |

Не нормируются |

||

|

РТЭПИ-1 |

3,72 |

300 |

1*1012 |

0,05 |

3,5 |

25 |

|

РТСИ-1 |

3,92 |

200 |

5*1012 |

0,03 |

3,5 |

22 |

|

РТИШ и РТИШМ |

5,88 |

300 |

5*1011 |

0,11 |

6,0 |

20 |

1.4. ЭЛЕКТРОМАГНИТНЫЕ ЭКРАНЫ КАБЕЛЕЙ, ПРОВОДОВ И ШНУРОВ МЕТАЛИЧЕСКИЕ ЛЕНТОЧНЫЕ ЭКРАНЫ

Выравнивание электрического поля в высоковольтных кабелях с пропитанной бумажной изолинией осуществляют с помощью экрана из медных лент или лент перфорированной металлизированной (кашированной) бумаги (алюминиевой фольги, наклеенной на кабельную бумагу) путем обмотки поверх бумажной изоляции. Внешний проводник коаксиальных кабелей связи накладывается продольно путем формирования медной ленты с гофрированными кромками поверх шайбовой или баллонной ПЭ изоляции. Внешний проводник из ленты формуется поверх пористой ПЭ изоляции кабеля марки ВКПАП со сваркой шва в аргонодуговой среде. Некоторые типы радиочастотных кабелей имеют внешний проводник из медной или алюминиевой трубки со сварным швом. Мощные радиочастотные и подводные коаксиальные кабели имеют внешний проводник из прямоугольных медных проволок, наложенных поверх изоляции повивом, и медной ленты поверх внешнего проводника в качестве экрана и скрепляющего бандажа медных проволок.

В кабелях дальней и местной связи в качестве общего экрана применяют алюминиевую или медную ленту, которая накладывается поверх поясной изоляции. Наряду с алюминиевыми используют алюмополиэтиленовые ленты (алюминиевую фольгу с ПЭ подслоем), накладываемые поверх поясной изоляции городских кабелей продольно, причем ПЭ подслой должен быть наружу и ПЭ оболочка в процессе наложения ее сваривается с ПЭ подслоем. В низкочастотных кабелях дальней связи и судовых кабелях связи в качестве индивидуального или общего экрана применяют металлизированную бумажную ленту, накладываемую методом обмотки.

ГИБКИЕ ПРОВОЛОЧНЫЕ ЭКРАНЫ

Для выравнивания электрического поля в гибких высоковольтных кабелях с пластмассовой и резиновой изоляцией, а также экранирования судовых кабелей и кабелей для радиоустановок их оплетают медными и медными лужеными проволоками. Общие экраны некоторых кабелей (РПШЭ и др.) изготовляют из оцинкованных стальных проволок методом оплетки. В судовых кабелях оплетка оцинкованной стальной проволокой диаметром 0,3 мм обеспечивает механическую защиту кабелей и одновременно является их электромагнитным экраном.

ЭЛЕКТРОПРОВОДЯЩИЕ ЭКРАНЫ

Для выравнивания электрического поля силовых кабелей с пропитанной бумажной изоляцией на напряжение 10 - 35 кВ применяют электропроводящую кабельную бумагу марок КПУ-80 и КПУ-120, а на напряжение 110 кВ и выше - марок КПДУ-80 и КПДУ-120. Электропроводящая однослойная и двухслойная кабельная бумага содержит ацетиленовую сажу. Удельное объемное сопротивление бумаг КПУ-80 и КПУ-120 равно 1*103-9*104 Ом*м, а КПДУ-80 и КПДУ-120 - 5*102-1*104Ом*м. Плотность бумаги КПУ-80 и КПУ-120 - 900-1050 кг/м3, а КПДУ-80 и КПДУ-120 - 970-1070 кг/м3. Электропроводящую кабельную бумагу накладывают на жилу и поверх изоляции методом обмотки лентами.

Электропроводящие ПЭ, ПВХ пластикат или резины накладывают на жилу и поверх изоляции кабелей на напряжение 6 кВ и выше. При этом материал экрана и изоляции должен быть одинаковым. Это необходимо для получения равных или близких температурных коэффициентов (ТК) объемного расширения экрана и изоляции. При несоблюдении этого условия в пограничной зоне между экраном и изоляцией могут образовываться пустоты, которые являются очагами ионизации в изоляции кабеля.

В шахтных гибких кабелях КГЭШ и КОГВЭШ полупроводящий слой резины накладывают поверх резиновой изоляции. (Практически изоляция на жилу и экран поверх нее накладываются одновременно в У- или Т-образных агрегатах.) Для облегчения разделки концов экранированных жил кабелей электропроводящий слой изготовляют на основе нитрильного каучука. В шахтных кабелях КГЭШ и КОГВЭШ поверх ПВХ изоляции жил наносят электропроводящий графитополимерный слой.

1.5. СКРУТКА ИЗОЛИРОВАННЫХ ЖИЛ В КАБЕЛЬ

ПРАВИЛЬНАЯ СКРУТКА ОДНОРОДНЫХ КАБЕЛЕЙ

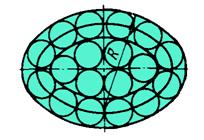

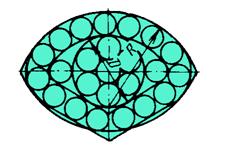

Изолированные жилы одинакового сечения и диаметра по изоляции скручивают в кабель по системе простой правильной скрутки. В зависимости от числа скручиваемых изолированных жил в простейшем случае скручивают по схеме рис. 1.6. При количестве скручиваемых жил более семи скрутка их производится по повивам вокруг одной, двух, трех, четырех или пяти жил, так чтобы получилась конструкция кабеля устойчивой. Четырех-, пяти- и шестижильные кабели не получаются устойчивыми из-за образования большого промежутка между жилами. Обычно в этих случаях прибегают к применению профильного (круглого) заполнения из пластмасс, резины, волокнистых материалов. Иногда сердечник представляет собой стальной трос пли прочные нити, несущие растягивающую нагрузку на кабель. В тех случаях, когда из скручиваемых изолированных жил не получается устойчивая конструкция, прибегают к использованию пластмассовых или резиновых заполнителей диаметром, равным диаметру изолированной жилы. Типичными кабелями с простой правильной скруткой изолированных жил являются силовые кабели с пропитанной бумажной, пластмассовой и резиновой изоляцией, контрольные, судовые, управления, сигнализации и блокировки (исключая жилы, скручиваемые в пары), многожильные монтажные и другие кабели.

Изолированные жилы кабелей связи одинакового сечения (диаметра) и диаметра по изоляции скручивают в кабель по системе сложной правильной скрутки. Первоначально изолированные жилы скручивают в пары, тройки, четверки и шестерки и за тем их скручивают в кабель по простой повивной системе скрутки (см. разд. 20 и 21). По этой же системе скручивают судовые кабели связи, некоторые конструкции контрольных и сигнально-блокировочных кабелей. Применяя различные шаги скрутки отдельных групп и групп в кабель, достигают повышения защищенности рабочих пар от внутренних и внешних электромагнитных влияний.

Рисунок 1.6. Схема скрутки изолированных жил одинакового диаметра в кабель

ПРАВИЛЬНАЯ СКРУТКА КОМБИНИРОВАННЫХ КАБЕЛЕЙ