Содержание страницы

Мир электроэнергетики и электроники немыслим без надежной изоляции. Твердые неорганические диэлектрики — это фундамент, на котором строятся высоковольтные линии электропередачи (ЛЭП), мощные генераторы и прецизионная электроника. В отличие от органических полимеров, неорганические материалы обладают уникальной устойчивостью к старению, температурным перегрузкам и воздействию электрической дуги.

Твердые неорганические диэлектрики — это класс материалов минерального происхождения, характеризующихся широкой запрещенной зоной, что препятствует протеканию электрического тока. К ним относятся керамика (фарфор), неорганические стекла и природные слюды.

В данном материале мы детально разберем физико-химическую природу этих материалов, технологии их производства, эксплуатационные нюансы и нормативную базу.

1. Керамические материалы: Электротехнический фарфор

1.1. Природа и состав керамики

Термин «керамика» происходит от греческого keramos (глина) и объединяет широкий класс неорганических материалов, получаемых путем высокотемпературного обжига (спекания) предварительно отформованной массы. В энергетике «королем» изоляции остается электротехнический фарфор.

Фарфор относится к классу триаксиальных керамик. Это означает, что его шихта (сырьевая смесь) состоит из трех ключевых компонентов, каждый из которых выполняет свою функцию в процессе формирования микроструктуры материала:

- Каолин (глина) — гидратированный алюмосиликат алюминия (\( Al_2O_3 \cdot 2SiO_2 \cdot 2H_2O \)). Он обеспечивает пластичность массы при формовке, позволяя создавать изделия сложной конфигурации до обжига.

- Кварц (\( SiO_2 \)) — добывается из кварцевого песка. Служит «скелетом» материала, уменьшая усадку при сушке и обжиге, и обеспечивает механическую жесткость.

- Полевой шпат — минералы группы алюмосиликатов (например, ортоклаз \( K_2O \cdot Al_2O_3 \cdot 6SiO_2 \)). Выступает в роли плавня (флюса). При обжиге он расплавляется первым, растворяя часть кварца и каолина, и образует стекловидную фазу, связывающую все компоненты в монолит.

\[ 3(Al_2O_3 \cdot 2SiO_2) \rightarrow 3Al_2O_3 \cdot 2SiO_2 + 4SiO_2 \]

Именно игольчатые кристаллы муллита армируют структуру фарфора.

1.2. Физико-механические свойства

Основными химическими элементами в конечном продукте являются кремний (Si), алюминий (Al) и кислород (O). Такая структура определяет ключевые преимущества и недостатки материала.

Преимущества:

- Низкая стоимость сырья и отработанная веками технология.

- Высокая механическая прочность на сжатие (до 500 МПа). Фарфор отлично «держит» вес проводов и конструкций.

- Химическая инертность: не боится кислот, щелочей, солнечной радиации.

Недостатки:

- Хрупкость: низкая стойкость к ударным нагрузкам и растяжению (прочность на разрыв в 10–15 раз ниже прочности на сжатие).

- Гигроскопичность: пористая структура «черепка» (внутренней части) способна впитывать влагу, что резко снижает изоляционные свойства.

1.3. Электрические параметры

Электрические характеристики классического кварцевого фарфора являются средними по современным меркам, однако достаточными для большинства применений в сетях 50 Гц.

Таблица 1. Электрические характеристики электротехнического фарфора

| Параметр | Значение | Комментарий эксперта |

|---|---|---|

| Диэлектрическая проницаемость (\( \varepsilon_r \)) | 6 – 8 | Достаточно высокое значение, что вызывает неравномерное распределение поля в сложной изоляции. |

| Тангенс угла диэлектрических потерь (\( \text{tg}\delta \)) | (15 – 25) · \( 10^{-3} \) | Свидетельствует о наличии заметных диэлектрических потерь и нагреве при высоких частотах, поэтому фарфор редко применяют в ВЧ-технике. |

| Электрическая прочность (\( E_{pr} \)) | 10 – 30 МВ/м | Зависит от однородности обжига. Пробой часто носит тепловой характер. |

| Удельное объемное сопротивление (\( \rho_v \)) | \( 10^{12} — 10^{13} \) Ом·м | Падает с ростом температуры по экспоненциальному закону. |

| Длительно допустимая температура | 120 °C | Ограничена не плавлением керамики, а свойствами арматуры и глазури. |

1.4. Роль глазури и борьба с влагой

Глазурь — это тонкий слой стеклоэмали (толщиной около 0.1–0.2 мм), который наносится на высушенное, но еще не обожженное изделие в виде суспензии (шликера). При обжиге глазурь расплавляется, растекается и при остывании образует плотную, гладкую пленку.

Функции глазури:

- Влагозащита: Полная герметизация пористого черепка.

- Самоочистка: С гладкой поверхности дождем легко смывается грязь и копоть, которые могли бы создать токопроводящие дорожки (треки).

- Механическое упрочнение: Глазурь подбирают так, чтобы ее коэффициент температурного расширения (КТР) был чуть меньше, чем у фарфора. При остывании фарфор сжимается сильнее глазури, но так как они спаяны, глазурь оказывается в состоянии сжатия. Керамика отлично работает на сжатие, и это поверхностное напряжение препятствует образованию микротрещин.

1.5. Применение: Изоляторы и корпуса

Фарфор является основным материалом для производства изоляторов и корпусов высоковольтного оборудования. Конструкция таких изделий всегда учитывает физику поверхностного разряда.

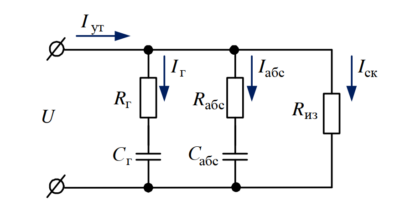

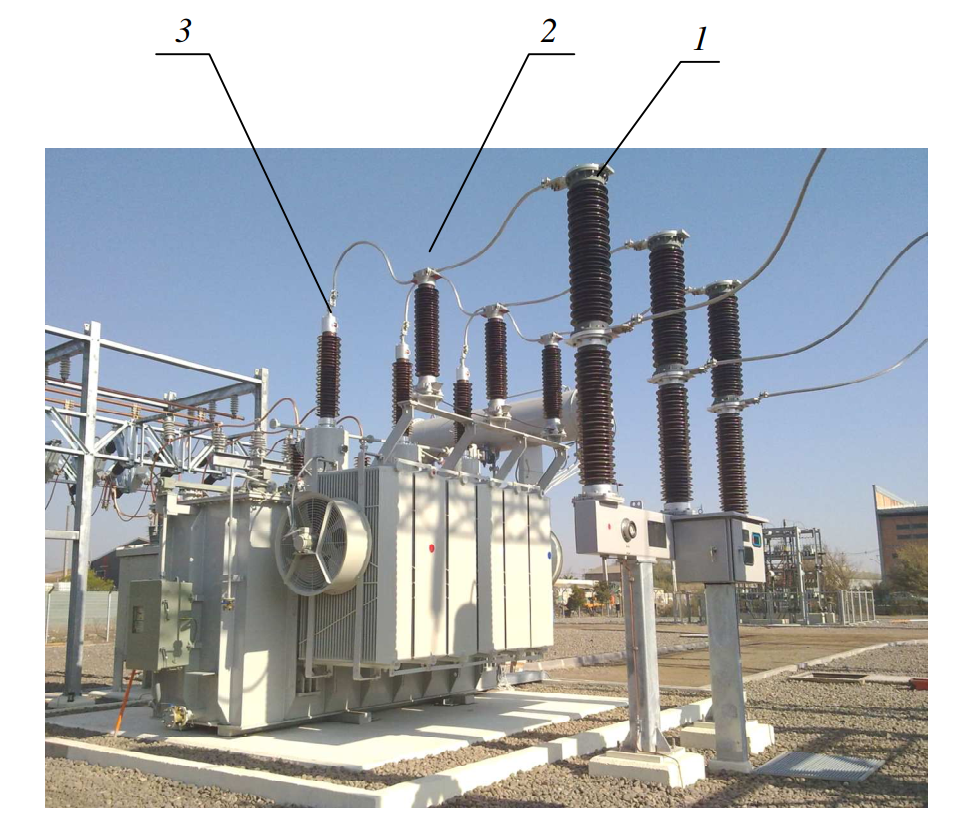

Обратите внимание на описание к Рисунку 1. Фарфоровые покрышки здесь выполняют роль несущей конструкции и внешней изоляции.

Высоковольтный выключатель (1) использует полые фарфоровые колонны, внутри которых находятся дугогасительные камеры под давлением газа.

Ограничитель перенапряжений (2) представляет собой стопку варисторов, закрытых фарфоровым кожухом для защиты от атмосферы.

Ввод трансформатора (3) позволяет провести проводник сквозь заземленный бак трансформатора, используя фарфор как основной барьер.

Все эти изделия имеют характерную ребристую (волнообразную) поверхность. Это сделано не для эстетики. Ребра (юбки) существенно увеличивают путь утечки — расстояние, которое должен пройти ток по поверхности от фазы до земли. Чем длиннее этот путь и чем он сложнее, тем труднее возникнуть дуговому перекрытию, особенно во время дождя, когда сухая зона сохраняется только под ребрами.

1.6. Другие виды электрокерамики

- Стеатит: Материал на основе талька (\( 3MgO \cdot 4SiO_2 \cdot H_2O \)). Обладает лучшими механическими свойствами и меньшими диэлектрическими потерями, чем фарфор.

- Радиофарфор (Ультрафарфор): Содержит повышенное количество оксида алюминия (глинозема). Используется в высокочастотной технике.

- Ферриты: Магнитная керамика, используемая не как изолятор, а как магнитопровод в трансформаторах и дросселях.

2. Неорганические стекла: Прозрачность и Технологичность

2.1. Строение и производство

В отличие от кристаллической керамики, стекло — это аморфное (или полуаморфное) вещество. С точки зрения физики, это переохлажденная жидкость с колоссальной вязкостью. В стекле нет дальнего порядка расположения атомов, что и определяет его прозрачность и изотропность свойств.

В электротехнике доминируют силикатные стекла, где основой служит оксид кремния \( SiO_2 \) (кварцевый песок). Чистый кварц плавится при очень высокой температуре (>1700 °C), поэтому для массового производства в шихту добавляют модификаторы:

- Сода (\( Na_2CO_3 \)) и Поташ (\( K_2CO_3 \)): Снижают температуру плавления, но увеличивают электропроводность (что плохо для изоляции).

- Известняк (\( CaCO_3 \)) и Доломит: Повышают химическую стойкость.

- Оксид свинца (\( PbO \)): Придает блеск и высокие диэлектрические свойства (используется в хрустале и специальных стеклах).

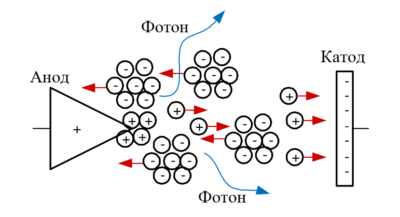

2.2. Электрическая проводимость стекла

Зависимость проводимости от температуры описывается экспоненциальным законом:

\[ \sigma = A \cdot e^{-\frac{B}{T}} \]

При комнатной температуре стекло — отличный диэлектрик. Но при нагреве подвижность ионов резко возрастает, и стекло может стать проводником (расплавленное стекло проводит ток!).

2.3. Характеристики и применение в энергетике

Стекло обладает рядом преимуществ перед фарфором: технологичность (можно отливать сложные формы), прозрачность (легче обнаружить внутренние дефекты), и более высокая электрическая прочность при малой толщине.

Таблица 2. Электрические характеристики неорганического стекла

| Параметр | Диапазон значений |

|---|---|

| Диэлектрическая проницаемость (\( \varepsilon_r \)) | 3.8 – 16.2 |

| Тангенс угла потерь (\( \text{tg}\delta \)) | (0.2 – 10) · \( 10^{-3} \) (зависит от частоты и состава) |

| Электрическая прочность | 30 – 70 МВ/м (выше, чем у фарфора) |

| Удельное объемное сопротивление | \( 10^{6} — 10^{15} \) Ом·м |

| Нагревостойкость | до 250 – 400 °C |

2.4. Типы электротехнических стекол

А. Установочные (изоляторные) стекла

Используются для изготовления подвесных и штыревых изоляторов ЛЭП.

Особенность: Такое стекло подвергается закалке. Его быстро охлаждают потоком воздуха, создавая в поверхностном слое напряжения сжатия, а внутри — растяжения. Это делает стеклянные изоляторы невероятно прочными механически и термостойкими.

Обычно они имеют зеленый оттенок из-за примесей оксидов железа в дешевом сырье, что допустимо, так как прозрачность здесь не критична.

На рис. 2 показаны типовые конструкции. Форма юбки (тарелки) рассчитана аэродинамически так, чтобы ветер сдувал пыль, а дождь не создавал сплошного потока воды. Если стеклянный изолятор (б) пробивается, он чаще всего рассыпается в крошку (из-за закалки), что позволяет бригаде линейщиков визуально с земли или вертолета найти поврежденное место. Фарфор же может иметь скрытую трещину.

Б. Ламповые и конденсаторные стекла

Ламповые: Должны выдерживать высокие температуры и быть вакуум-плотными для спайки с металлами (вольфрамом, молибденом).

Конденсаторные: Используются в лейденских банках и современных ВЧ-конденсаторах. Содержат тяжелые оксиды для повышения \( \varepsilon_r \).

В. Стеклоэмали и Стекловолокно

Стеклоэмаль: Защитное покрытие для резисторов, плат и металлических баков. Работает аналогично глазури на фарфоре.

Стекловолокно: Получается вытягиванием расплава через фильеры (отверстия) диаметром 4–7 мкм.

Уникальность: Стекло в блоке хрупкое, но тонкая стеклянная нить обладает гибкостью шелка и прочностью стали (на разрыв). Из них ткут стеклоткани, ленты, делают стеклотекстолиты.

3. Слюдяные материалы: Природный слоистый диэлектрик

3.1. Структура и добыча

Слюда — это уникальный дар природы. Это группа минералов слоистого строения. Кристаллы слюды способны расщепляться (колоться) на тончайшие гибкие пластинки толщиной в сотые доли миллиметра. Это свойство называется совершенной спайностью.

В электротехнике используются два основных вида промышленной слюды:

- Мусковит (KAl\( _2 \)[AlSi\( _3 \)O\( _{10} \)](OH)\( _2 \)) — калиево-алюминиевая слюда.Внешний вид (рис. 3, а): Бесцветная, прозрачная, иногда с розовым или зеленоватым оттенком.Свойства: Электрически более прочная, твердая, химически стойкая.

- Флогопит (KMg\( _3 \)[AlSi\( _3 \)O\( _{10} \)](F,OH)\( _2 \)) — калиево-магнезиальная слюда.Внешний вид (рис. 3, б): Темная, янтарная, золотисто-коричневая, почти черная.Свойства: Более нагревостойкая (до 900 °C), но электрические параметры чуть хуже.

3.2. Анизотропия свойств и характеристики

Слюда анизотропна — ее свойства зависят от направления. Электрическая прочность поперек слоев очень высока, а вдоль слоев — значительно ниже (возможен пробой по поверхности раздела). Для изоляции напряжение всегда прикладывают перпендикулярно плоскости пластин.

Таблица 3. Сравнительные характеристики видов слюды

| Параметр | Мусковит | Флогопит |

|---|---|---|

| Диэлектрическая проницаемость (\( \varepsilon_r \)) | 6 – 8 | 5 – 7 |

| Тангенс угла потерь (\( \text{tg}\delta \)) | ~ \( 1.5 \cdot 10^{-4} \) (очень низкий!) | ~ \( 5 \cdot 10^{-4} \) |

| Электрическая прочность | 50 – 70 МВ/м (до 200 МВ/м для тонких пластин) | 50 – 70 МВ/м |

| Удельное поверхностное сопротивление | \( 10^{12} — 10^{16} \) Ом·м | \( 10^{11} — 10^{12} \) Ом·м |

| Макс. рабочая температура | 600 °C (выделяется вода кристаллизации) | 900 °C (более термостойкая) |

3.3. Клееные слюдяные материалы (Миканиты)

Крупные кристаллы слюды («щипаная слюда») редки и дороги. Для массового производства используют миканиты — материалы, полученные путем склеивания мелких чешуек слюды (щипаной или слюдопластовой бумаги) с помощью связующих лаков (битумных, глифталевых, кремнийорганических).

Классификация миканитов по назначению:

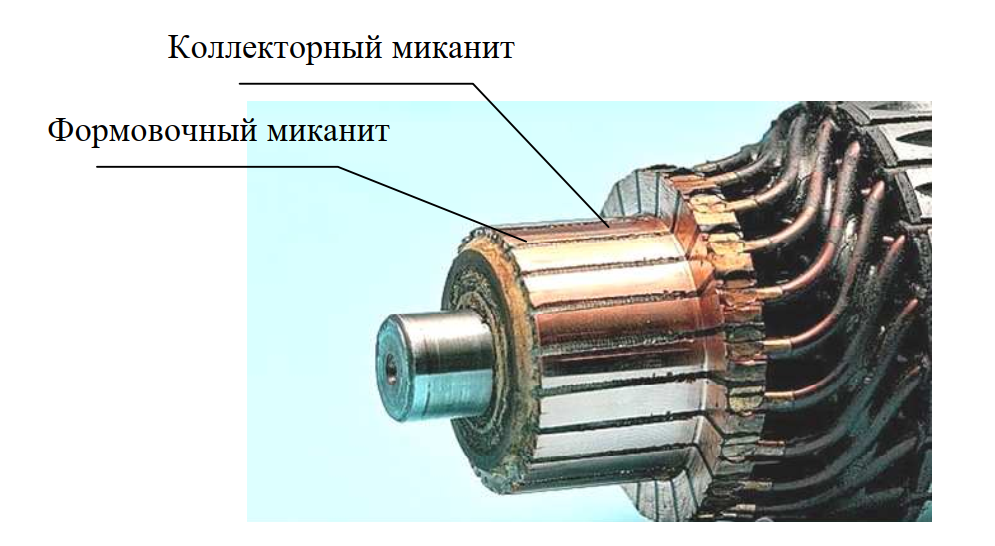

1. Коллекторный миканит

Самый твердый и плотный. Содержит минимум клея (менее 4%).

Применение: Изоляция между медными ламелями коллектора в двигателях постоянного тока и универсальных двигателях (дрели, пылесосы).

2. Прокладочный миканит

Содержит больше лака (10–20%). Используется для изготовления жестких шайб и прокладок, работающих под давлением.

3. Формовочный миканит

Обладает уникальным свойством: при нагреве он размягчается и позволяет формовать изделия сложной формы (трубки, гильзы, манжеты для коллекторов — см. описание под рис. 4 в части изоляции вала). После остывания сохраняет приданную форму.

4. Гибкий миканит и Микаленты

Склеиваются на гибких лаках, часто укрепляются подложкой из стеклоткани или бумаги.

Микалента — основной материал для главной изоляции (корпусной) мощных турбогенераторов и гидрогенераторов. Ею обматывают стержни обмотки статора в несколько слоев, а затем пропитывают в вакууме (технология VPI — Vacuum Pressure Impregnation). Стеклоткань здесь служит механическим каркасом, а слюда — электрическим барьером, стойким к частичным разрядам.

5. Слюдяные бумаги

Современная альтернатива. Отходы слюды нагревают и расщепляют водой на мельчайшие частицы, отливая из них «бумагу» без связующего (за счет сил Ван-дер-Ваальса). Затем эту бумагу пропитывают смолами. Это обеспечивает большую однородность изоляции по толщине.

4. Сравнительный анализ и заключение

Сводная таблица материалов

| Характеристика | Фарфор | Стекло | Слюда (Миканиты) |

|---|---|---|---|

| Структура | Поликристаллическая + стеклофаза | Аморфная (изотропная) | Кристаллическая слоистая |

| Механика | Отлично на сжатие, хрупкий на удар | Прочное (закаленное), хрупкое | Гибкая (тонкая), упругая |

| Электрическая прочность | Средняя (10-30 МВ/м) | Высокая (30-70 МВ/м) | Очень высокая (>100 МВ/м) |

| Основное применение | Корпуса, опорные изоляторы, вводы | Подвесные изоляторы ЛЭП | Изоляция электрических машин (обмотки) |

5. Интересные факты о неорганических диэлектриках

- Самодиагностика. Стеклянные изоляторы имеют уникальное свойство: при электрическом пробое закаленное стекло не трескается скрыто, как фарфор, а рассыпается в мелкую крошку (оставаясь висеть на «шапке»). Это позволяет линейным бригадам мгновенно обнаруживать поврежденный изолятор даже при осмотре с вертолета.

- Армирование муллитом. Секрет прочности электротехнического фарфора кроется в микроскопических иглах минерала муллита ($3Al_2O_3 \cdot 2SiO_2$), которые прорастают сквозь стеклофазу во время обжига, работая подобно стальной арматуре в бетоне.

- Идеальная спайность. Слюда — единственный природный материал, который можно расщепить на пластинки толщиной в одну молекулу без нарушения кристаллической решетки в плоскости слоя. Это делает ее непревзойденной для создания высоковольтных конденсаторов.

- Парадокс чистоты. Обычное оконное стекло — изолятор, но сверхчистое кварцевое стекло используется для передачи информации в оптоволокне. Если бы океан состоял из такого стекла, дно Марианской впадины можно было бы разглядеть невооруженным глазом с поверхности.

- Космическая закалка. Технологии создания ситаллов (стеклокерамики), изначально разработанные для обтекателей ракет, сейчас применяются для создания сверхпрочных изоляторов, которые не боятся резких перепадов температур от -60°C до +100°C.

- Проблема «цементного роста». В старых фарфоровых изоляторах использовалась цементная связка, которая со временем увеличивалась в объеме из-за химических реакций, разрывая фарфоровую головку изнутри. Современные вяжущие составы полностью лишены этого «вируса».

- Зеленый цвет. Электротехническое стекло почти всегда имеет насыщенный зеленый оттенок не из-за красителя, а из-за присутствия оксидов железа в песке. Очистка песка до прозрачности сделала бы изоляторы неоправданно дорогими, не улучшив их диэлектрические свойства.

6. Часто задаваемые вопросы (FAQ)

1. Что лучше выбрать для ЛЭП: фарфор или стекло?

2. Зачем изоляторы делают ребристыми (волнообразными)?

3. Можно ли заменить слюду в электродвигателях на современные полимеры?

4. Опасно ли повреждение глазури на фарфоровом изоляторе?

5. Почему удельное сопротивление диэлектриков падает при нагреве?

Заключение

Твердые неорганические диэлектрики остаются незаменимыми в современной энергетике, несмотря на активное наступление полимерных композитов.

Фарфор удерживает лидерство в подстанционном оборудовании благодаря жесткости и долговечности.

Стекло доминирует на воздушных линиях электропередачи благодаря удобству диагностики повреждений.

Слюда является безальтернативным королем изоляции мощных электрических машин, где сочетаются высокие температуры, вибрации и сильные электрические поля.

Будущее этих материалов лежит в области наноструктурирования керамики и создания гибридных изоляционных систем, сочетающих лучшие свойства неорганики и полимеров.

Нормативная база

- ГОСТ 20419-83 — Материалы керамические электротехнические. Классификация и технические требования.

- ГОСТ 27661-2017 — Изоляторы линейные подвесные тарельчатые. Типы, параметры и размеры.

- ГОСТ Р 52034-2003 — Изоляторы керамические опорные на напряжение свыше 1000 В.

- ГОСТ 6141-91 — Миканиты коллекторные, прокладочные и формовочные. Технические условия.

- ГОСТ 10696-75 — Слюда щипаная. Технические условия.

Рекомендуемая литература

- Богородицкий Н.П., Пасынков В.В., Тареев Б.М. Электротехнические материалы. — Учебник для вузов. Классическое издание, описывающее физику процессов.

- Справочник по электротехническим материалам / Под ред. Ю.В. Корицкого и др. — Фундаментальный трехтомник с подробными характеристиками.

- Техническая документация производителей (заводов Гжель, Южноуральский арматурно-изоляторный завод и др.).