Содержание страницы

- 1. Общие сведения, классификация и изготовление

- 2. Характерные особенности различных типов шпоночных соединений

- 3. Сравнительная таблица типов шпоночных соединений

- 4. Материалы шпонок и допускаемые напряжения

- 5. Расчет шпоночных соединений на прочность

- 6. Интересные факты и альтернативы

- 7. Часто задаваемые вопросы (FAQ)

- Заключение

В механике и машиностроении передача вращательного движения и крутящего момента между валом и установленной на нем деталью (например, зубчатым колесом, шкивом, муфтой или маховиком) является основной инженерной задачей. Среди множества решений, разработанных со времен промышленной революции, шпоночные соединения занимают доминирующее положение благодаря своей эффективности, стандартизации и экономической целесообразности.

Исторически, ранние механизмы использовали простые штифты или квадратные валы, однако с ростом требуемых мощностей и скоростей вращения возникла необходимость в более надежном и стандартизированном методе. Шпоночное соединение решает эту задачу, используя промежуточный элемент — шпонку. Это деталь, как правило, из стали, которая устанавливается одновременно в пазы, выполненные на валу и в сопрягаемой с ним детали (ступице).

Таким образом, шпоночные соединения предназначены для двух основных функций:

- Передача крутящего момента (T) от вала к ступице или в обратном направлении.

- Фиксация деталей (зубчатых колес, шкивов, звездочек и т.д.) на валах и осях, предотвращая их взаимный проворот.

В современной инженерной практике, несмотря на развитие альтернативных методов, таких как шлицевые (зубчатые) соединения или соединения с натягом (прессовые посадки), шпоночные соединения остаются наиболее распространенным выбором для широкого спектра общемашиностроительных применений.

1. Общие сведения, классификация и изготовление

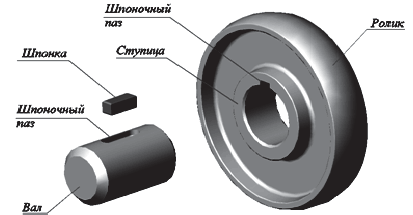

Шпонка представляет собой, в общем случае, стальной брус определенной геометрии, вставляемый в соответствующие пазы вала и ступицы. На рисунке 1 показана базовая схема шпоночного соединения.

Рис. 1. Шпоночное соединение

Ключевым аспектом является то, что основные типы шпонок, их размеры и допуски на изготовление пазов строго стандартизированы. В Российской Федерации и странах СНГ основным документом для наиболее распространенных призматических шпонок является ГОСТ 23360-78 «Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски». Это обеспечивает взаимозаменяемость и упрощает проектирование.

1.1. Технологии изготовления шпоночных пазов

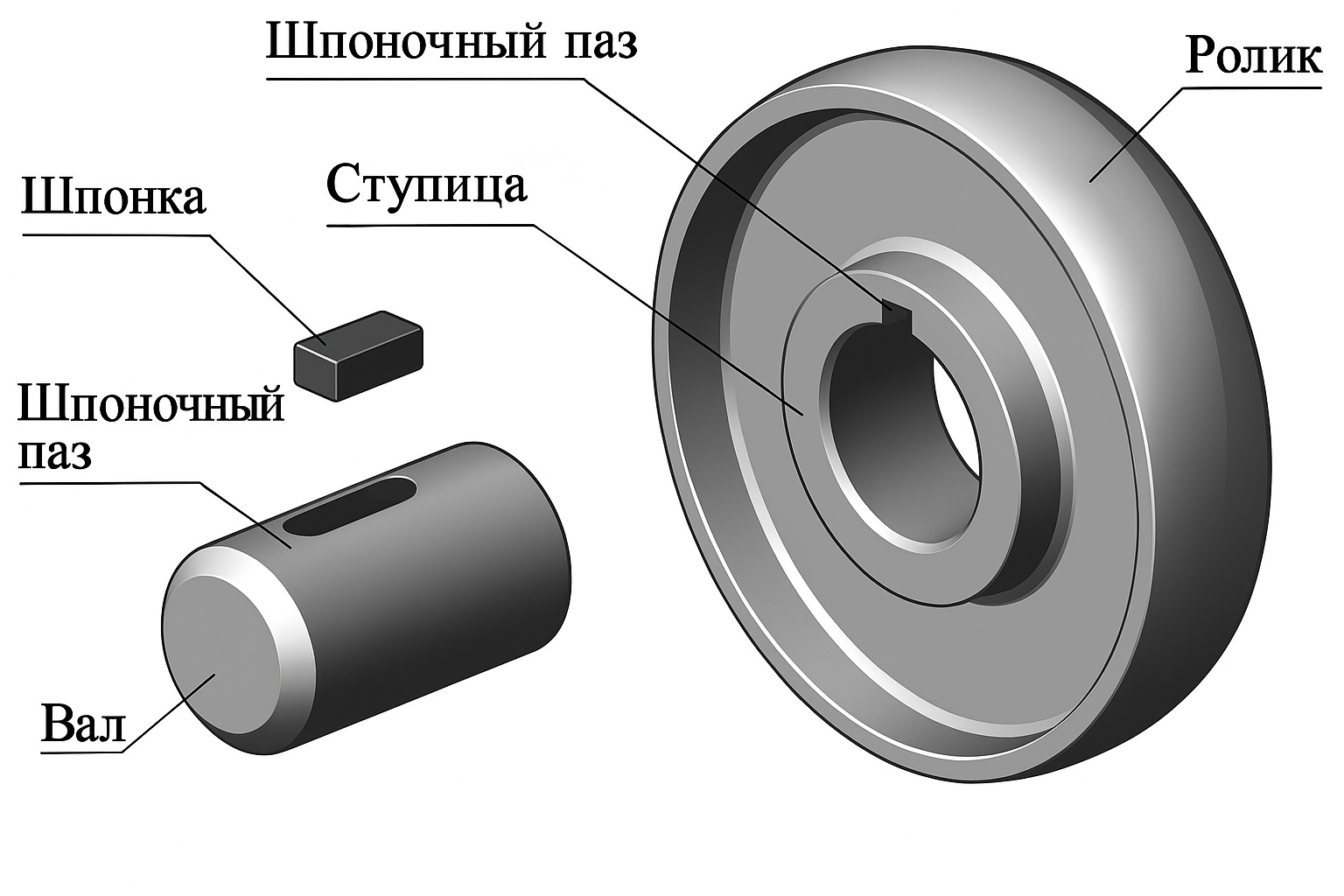

Качество и надежность соединения напрямую зависят от точности изготовления пазов. Шпоночные пазы на валах, как правило, получают методами механической обработки, в основном фрезерованием. В ступицах (внутренних отверстиях деталей) доминирующим методом является протягивание или долбление (рис. 2).

Рис. 2. Методы получения шпоночного паза: а – протягиванием (в ступице);

б и в – дисковыми фрезами (на валу); г – концевой фрезой (на валу); д – долблением (в ступице)

- Фрезерование дисковой фрезой (б, в): Используется для сквозных пазов или пазов у края вала. Обеспечивает высокую производительность. Применяется для призматических и сегментных шпонок.

- Фрезерование концевой фрезой (г): Наиболее универсальный метод, часто используемый на станках с ЧПУ. Позволяет изготавливать закрытые пазы (с закруглениями на концах), что соответствует шпонкам с закругленными торцами.

- Протягивание (а): Высокопроизводительный метод для серийного и массового производства пазов в ступицах. Используется специальный инструмент — протяжка. Обеспечивает высокую точность и качество поверхности.

- Долбление (д): Применяется в единичном и мелкосерийном производстве для пазов в ступицах, особенно в глухих отверстиях, где протягивание невозможно.

1.2. Преимущества и недостатки шпоночных соединений

Как и любое инженерное решение, шпоночные соединения обладают набором характеристик, определяющих область их применения.

Достоинства:

- Простота конструкции: Соединение состоит всего из трех элементов (вал, ступица, шпонка).

- Надежность: При правильном расчете и изготовлении обеспечивает гарантированную передачу момента без проскальзывания.

- Простота сборки и разборки: Соединение легко монтируется и демонтируется, что критически важно для ремонта и обслуживания узлов.

- Низкая стоимость: Стандартизация шпонок и отработанные технологии изготовления пазов делают этот тип соединения экономически выгодным.

- Стандартизация: Широкая номенклатура стандартных шпонок (по ГОСТ) упрощает проектирование и логистику.

Недостатки:

- Ослабление сечений деталей: Шпоночный паз является концентратором напряжений и физически уменьшает рабочее поперечное сечение вала и ступицы. Это снижает их усталостную прочность и общую нагрузочную способность, особенно при изгибающих и крутильных нагрузках.

- Значительная концентрация напряжений: Острые углы в пазах (хотя их стараются избегать, вводя галтели) являются зонами высокой концентрации напряжений, что может привести к зарождению усталостных трещин.

- Возможная децентровка (эксцентриситет): Для большинства ненапряженных соединений (например, призматических) между верхней гранью шпонки и дном паза в ступице предусмотрен зазор. Это, в сочетании с боковыми зазорами, может приводить к некоторому радиальному биению (смещению оси ступицы относительно оси вала), что недопустимо в высокоточных и высокоскоростных механизмах.

- Дисбаланс: Наличие паза и шпонки нарушает осевую симметрию вала, создавая неуравновешенность, которая может вызывать вибрации на высоких скоростях вращения.

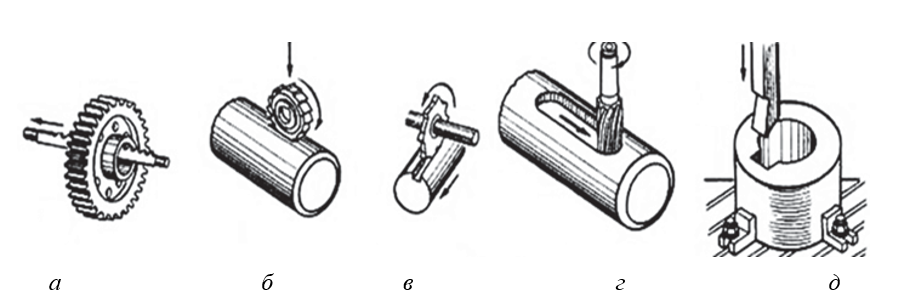

1.3. Классификация шпоночных соединений

Шпоночные соединения классифицируют по нескольким ключевым признакам. Наглядная схема этой классификации представлена на рис. 3.

Рис. 3. Классификация шпоночных соединений

Согласно этой классификации, соединения подразделяют по двум основным критериям:

1. По усилиям, действующим в соединении:

- Ненапряжённые: Это соединения, в которых монтажные (предварительные) напряжения при сборке отсутствуют или пренебрежимо малы. Напряжения в элементах (шпонке, валу, ступице) возникают только при передаче рабочей нагрузки (крутящего момента). Крутящий момент передается за счет давления на боковые грани шпонки. К этому типу относятся соединения с призматическими и сегментными шпонками (рис. 5).

- Напряжённые: В таких соединениях при сборке (например, при забивке шпонки) создаются значительные предварительные напряжения (натяг). Эти напряжения существуют независимо от наличия рабочей нагрузки. Соединение работает за счет сил трения, возникающих от этого натяга, а также за счет упора. Все напряжённые соединения являются неподвижными. К этому типу относятся соединения с клиновыми и тангенциальными шпонками (рис. 6).

2. По виду применяемых шпонок (и, соответственно, по функциональности):

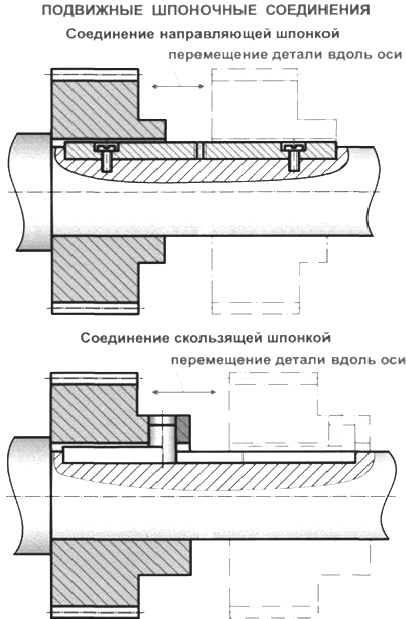

- С призматической шпонкой: Самый распространенный тип. Могут быть как неподвижными (для стационарной фиксации детали), так и подвижными. В подвижных соединениях ступица может перемещаться вдоль оси вала, не прекращая передачи крутящего момента (например, в коробках передач). Для этого используются скользящие и направляющие призматические шпонки (рис. 4).

- С сегментной шпонкой: Применяются для передачи относительно небольших моментов.

- С цилиндрической шпонкой (штифтом): Используются для фиксации деталей при малых нагрузках.

- С клиновой шпонкой: Напряженное соединение, способное передавать также и осевые силы.

- С тангенциальной шпонкой: Напряженное соединение для передачи больших и реверсивных моментов.

Рис. 4. Подвижные шпоночные соединения (на базе призматических шпонок)

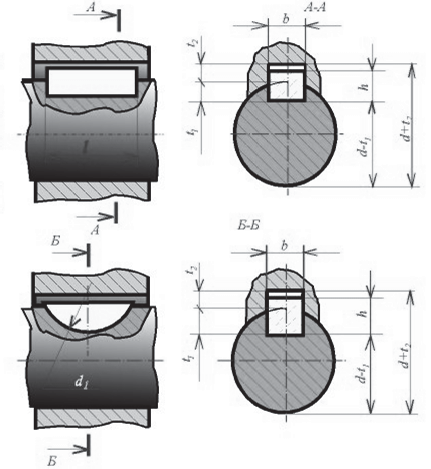

На рис. 5 наглядно показаны ненапряженные соединения, где рабочими являются боковые грани, а по верхней грани имеется зазор.

Рис. 5. Соединение призматической и сегментной шпонками (ненапряженные)

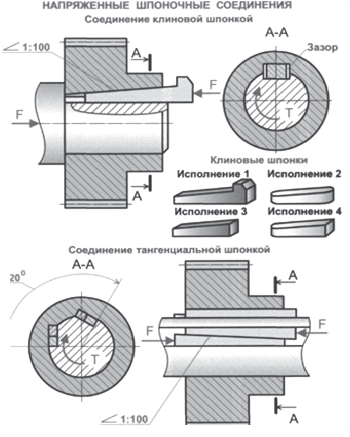

На рис. 6 показаны напряженные соединения, где шпонка (или пара шпонок) имеет клин и создает радиальный или тангенциальный распор при сборке.

Рис. 6. Соединение клиновой и тангенциальной шпонками (напряженные)

2. Характерные особенности различных типов шпоночных соединений

Рассмотрим каждый тип соединения подробнее, указывая их конструктивные особенности, область применения и соответствующую нормативную документацию.

2.1. Соединения призматическими шпонками (ГОСТ 23360-78)

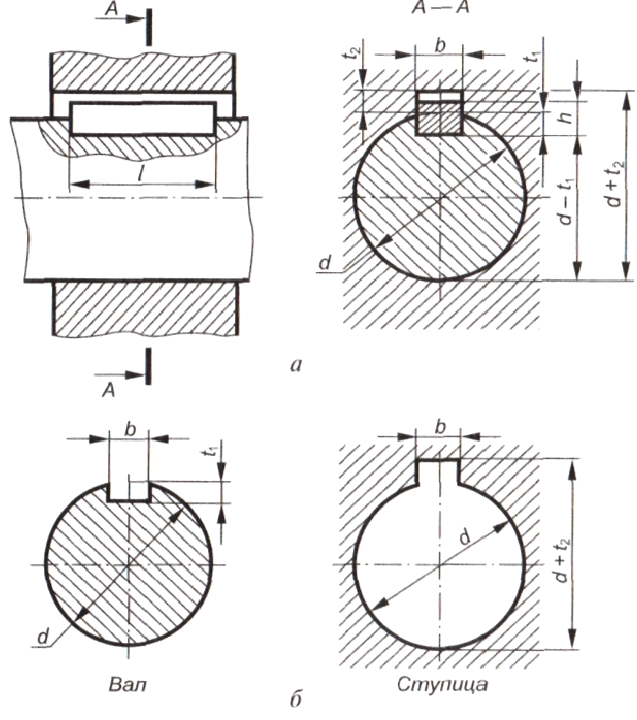

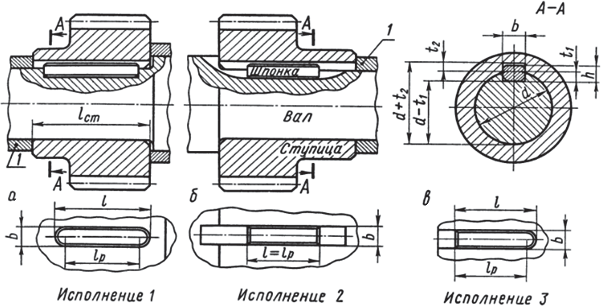

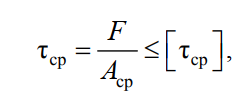

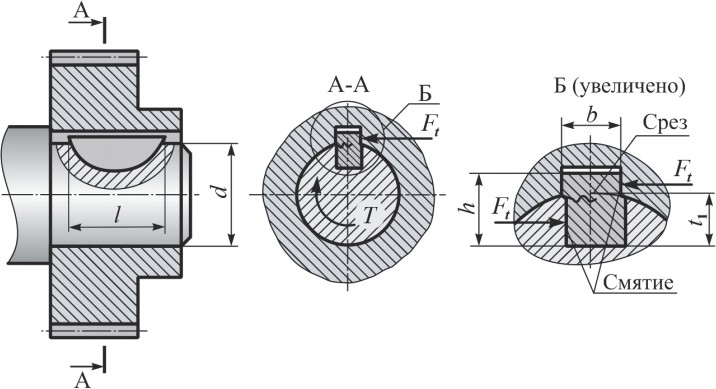

Соединения с использованием призматических шпонок (рис. 7) получили наибольшее распространение в машиностроении. Их популярность обусловлена простотой, надежностью и удобством монтажа.

Рис. 7. Размеры: а – шпоночного соединения; б – пазов вала и ступицы

Принцип работы: Это ненапряженное соединение. Крутящий момент передается боковыми, более узкими гранями шпонки (поверхностями высотой h). По верхней грани шпонки (шириной b) и дном паза в ступице предусмотрен зазор для облегчения сборки.

Стандартизация: Размеры призматических шпонок и пазов регламентируются ГОСТ 23360-78. В стандарте для каждого диаметра вала d строго заданы ширина b и высота h шпонки, а также глубина паза на валу t1 и в ступице t2. Длины l шпонок также стандартизированы.

Посадки: ГОСТ 23360-78 предусматривает три вида посадок шпонки в пазах, определяющих характер соединения:

- Свободное соединение: Обеспечивает зазоры по боковым сторонам пазов вала и ступицы. Применяется для облегчения сборки или для подвижных (скользящих) соединений.

- Нормальное соединение: Наиболее распространенное. Паз вала выполняется с натягом (переходная посадка), а паз ступицы — с зазором.

- Плотное соединение: Оба паза (и в валу, и в ступице) выполняются с натягом. Применяется при тяжелых, реверсивных и ударных нагрузках для исключения любого люфта.

Конструктивные исполнения: Стандарт (рис. 8) предусматривает три основных исполнения шпонок:

Рис. 8. Различные варианты исполнения призматической шпонки

- Исполнение 1 (с двумя скругленными торцами): Самое технологичное. Используется с пазами, фрезерованными концевой фрезой, что исключает необходимость выхода инструмента.

- Исполнение 2 (с плоскими торцами): Представляет собой прямоугольную призму. Требует сквозного паза на валу или паза с выходом для фрезы.

- Исполнение 3 (с одним скругленным и одним плоским торцом): Комбинированный вариант, применяется реже.

Закругленные торцы (исполнение 1) облегчают процесс сборки, особенно при «слепом» монтаже ступицы на вал, центрируя шпонку относительно паза.

Важная особенность: Призматическая шпонка не удерживает деталь от осевого смещения вдоль вала. Для фиксации ступицы от продольного перемещения необходимо применять дополнительные элементы: установочные кольца, буртики на валу, гайки, торцевые шайбы и т.д.

2.2. Соединения сегментными шпонками (ГОСТ 24071-97)

Сегментные шпонки (рис. 5), также известные как шпонки Вудруф (Woodruff key), представляют собой сегмент круглого диска. Они устанавливаются в глубокий полукруглый паз на валу.

Принцип работы: Аналогично призматическим, это ненапряженные соединения. Они работают боковыми гранями и регламентируются ГОСТ 24071-97. Их применяют при передаче относительно небольших вращающих моментов, часто на концах валов (например, в автотракторной технике, станкостроении).

Достоинства соединений сегментными шпонками по сравнению с призматическими:

- Высокая технологичность: Паз в валу изготавливается дисковой фрезой за один проход, что обеспечивает высокую точность, производительность и низкую стоимость.

- Удобство монтажа: Шпонка свободно вставляется в глубокий паз вала и может самоустанавливаться (наклоняться), подстраиваясь под паз ступицы, что упрощает сборку.

- Меньшая концентрация напряжений: Плавный профиль паза на валу создает меньшую концентрацию напряжений по сравнению с прямоугольным пазом призматической шпонки.

Недостатки соединения сегментной шпонкой:

- Значительное ослабление вала: Глубокий паз существенно уменьшает рабочее сечение вала, что делает его непригодным для передачи больших моментов или при наличии значительных изгибающих нагрузок.

- Низкая нагрузочная способность: Из-за ограниченной длины шпонки и малой высоты боковых граней, площадь смятия невелика.

- Отсутствие осевой фиксации: Как и призматические, сегментные шпонки не фиксируют деталь в осевом направлении.

Из-за существенного ослабления вала сегментные шпонки применяют значительно реже призматических, в основном на малонагруженных участках валов.

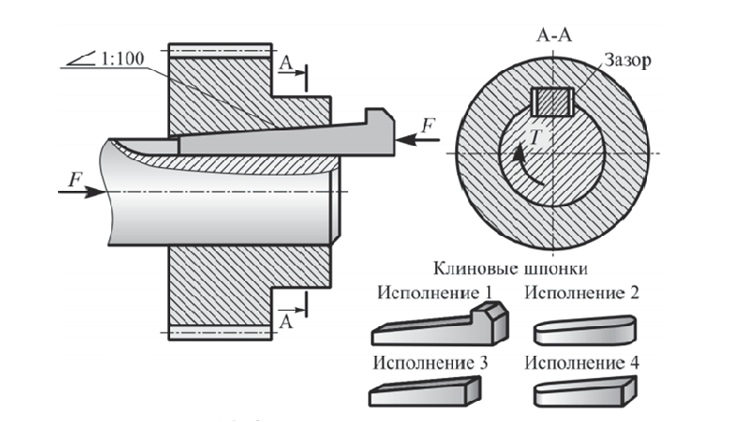

2.3. Соединения клиновыми шпонками (ГОСТ 24068-80)

Клиновые шпонки (рис. 9) создают напряженное соединение. Их ключевая особенность — наличие уклона 1:100 на верхней грани. Паз в ступице также выполняется с уклоном, а паз на валу — без уклона.

Рис. 9. Различные варианты исполнения клиновой шпонки (врезная)

Принцип работы: Шпонку забивают в собранное соединение (вал + ступица). За счет клинового действия возникают большие радиальные силы распора, которые создают натяг и, как следствие, силы трения между валом и ступицей, а также между шпонкой и пазами. Передача момента происходит как за счет сил трения, так и за счет смятия боковых граней (хотя по ним предусмотрен зазор).

Особенности:

- Осевая фиксация: Благодаря силам трения, соединение передает не только крутящий момент, но и значительную осевую силу. Оно не требует дополнительного стопорения ступицы от продольного перемещения.

- Возникновение эксцентриситета: Радиальная сила распора нарушает центрирование детали на валу, вызывая биение. Поэтому такие соединения применяют только в тихоходных передачах.

- Восприятие ударных нагрузок: За счет предварительного натяга соединение хорошо воспринимает ударные и знакопеременные нагрузки.

- Исполнения: Бывают с головкой (для удобства забивки и извлечения) и без головки.

Существуют также клиновые шпонки «на лыске» и «фрикционные», которые не требуют паза на валу, но их надежность ниже.

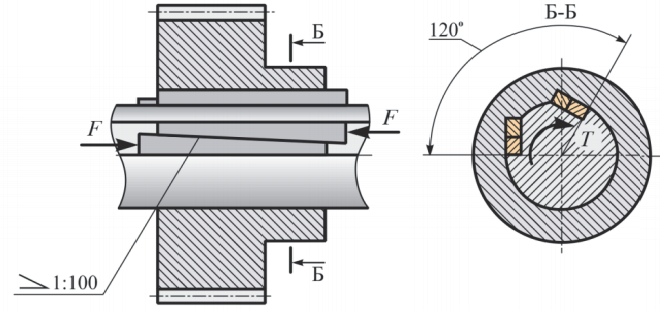

2.4. Соединения тангенциальными шпонками (ГОСТ 24069-97)

Тангенциальные шпонки (рис. 10) — это разновидность напряженного соединения, используемая для передачи очень больших, ударных и реверсивных крутящих моментов.

Рис. 10. Соединение тангенциальными шпонками

Принцип работы: Соединение образуется двумя парами клиньев, установленными под углом 120° друг к другу (иногда 180°). Каждая пара состоит из двух односкосных клиньев с уклоном 1:100. Клинья вводят в пазы ударом. Натяг создается в касательном (тангенциальном) направлении, а не в радиальном (как у клиновой шпонки).

Особенности:

- Высокая нагрузочная способность: Работают узкими (боковыми) гранями. Отсутствие радиального распора позволяет сохранить центрирование вала и ступицы.

- Сложность изготовления: Требуется высокая точность изготовления пазов на валу и в ступице.

- Область применения: Используются для валов диаметром свыше 60 мм при передаче больших реверсивных моментов (например, в прокатных станах, тяжелых редукторах).

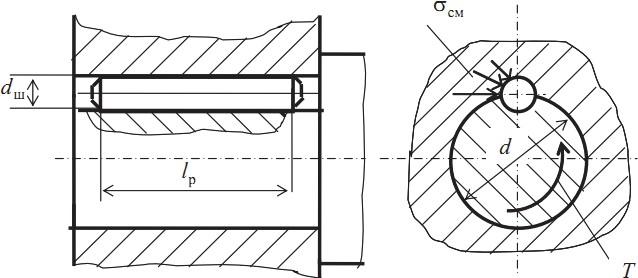

2.5. Соединение цилиндрическими шпонками-штифтами (ГОСТ 3128-70)

Это соединение (рис. 11) является одним из простейших. Цилиндрические штифты (по ГОСТ 3128-70) вставляют в отверстия, которые высверливают и развертывают одновременно в валу и ступице (половина диаметра в валу, половина – в ступице) после сборки.

Рис. 11. Соединение цилиндрическими шпонками (штифтами)

Принцип работы: Штифт работает на срез по плоскости раздела вала и ступицы. Соединение предназначено для передачи небольших крутящих моментов и точной фиксации.

Особенности:

- Низкая нагрузочная способность: Штифт ослабляет вал и сам имеет малое сечение среза.

- Применение: Используются только при расположении ступицы на конце вала, преимущественно на валах малой длины, в приборостроении, для фиксации маховичков, рукояток.

- Монтаж: Цилиндрическую шпонку-штифт устанавливают в отверстие с натягом. При больших нагрузках ставят два или три штифта, располагая их под углом 180° или 120°.

- Конические штифты: В некоторых случаях штифту придают коническую форму (по ГОСТ 3129-70). Конический штифт обеспечивает более плотную посадку, точное центрирование и возможность многократной сборки-разборки без потери точности.

3. Сравнительная таблица типов шпоночных соединений

Для наглядного выбора оптимального типа соединения приведем их сравнительные характеристики в таблице 1.

| Характеристика | Призматическое | Сегментное | Клиновое | Тангенциальное | Цилиндрическое (Штифт) |

|---|---|---|---|---|---|

| Основной ГОСТ | ГОСТ 23360-78 | ГОСТ 24071-97 | ГОСТ 24068-80 | ГОСТ 24069-97 | ГОСТ 3128-70 (штифты) |

| Тип соединения (по напряжению) | Ненапряженное | Ненапряженное | Напряженное | Напряженное | Ненапряженное (но с натягом) |

| Рабочие грани | Боковые | Боковые | Верхняя и нижняя (трение) + боковые | Боковые (тангенциальные) | Поперечное сечение (срез) |

| Передаваемый момент | От среднего до высокого | Малый | Средний | Очень высокий, реверсивный | Очень малый |

| Осевая фиксация ступицы | Нет | Нет | Да (за счет трения) | Да (за счет трения) | Да |

| Ослабление вала | Среднее | Очень сильное | Среднее | Значительное (два паза) | Значительное (сквозное отв.) |

| Эксцентриситет (биение) | Малый (зависит от посадки) | Малый | Высокий | Очень малый | Малый |

| Возможность подвижного соед. | Да (скользящее) | Нет | Нет | Нет | Нет |

| Типичное применение | Общее машиностроение, редукторы, станки | Концы валов, автотракторная техника, приборы | Тихоходные механизмы, ударные нагрузки | Тяжелое машиностроение, прокатные станы | Фиксация рукояток, маховиков, приборостроение |

4. Материалы шпонок и допускаемые напряжения

4.1. Выбор материалов

Материалом для шпонок в основном служат чистотянутые (калиброванные) сортовые углеродистые стали. Наиболее распространенными являются:

- Сталь 45 (по ГОСТ 1050-2013): Конструкционная углеродистая качественная сталь. Это основной материал для большинства стандартных шпонок.

- Сталь Ст6, Ст5 (по ГОСТ 380-2005): Углеродистые стали обыкновенного качества. Используются реже, в менее ответственных соединениях.

Предел прочности этих сталей (σв) находится в диапазоне 580-600 МПа. Цилиндрические штифты часто изготовляют из сталей 45, 15, автоматных сталей (А12) или инструментальных сталей (У8) с последующей термообработкой.

Существует важное конструктивное правило: материал шпонки должен быть менее прочным, чем материал вала и ступицы. Это делается намеренно. В случае критической перегрузки шпонка работает как предохранительный элемент («механический предохранитель»): она срезается или сминается, защищая от поломки более дорогие и сложные детали — вал и зубчатое колесо (шкив). Замена шпонки несравнимо проще и дешевле, чем замена вала.

Для тяжелонагруженных соединений, работающих в условиях износа (например, подвижных), шпонки подвергают термообработке (закалке) для повышения твердости рабочих поверхностей.

4.2. Допускаемые напряжения [σсм]

Основным критерием расчета является прочность на смятие [σсм]. Величина допускаемых напряжений на смятие выбирается в зависимости от материала вала и ступицы (обычно берут по наименее прочному материалу, которым часто является чугунная ступица), характера нагрузки и условий работы соединения.

Рекомендуемые значения [σсм] (в МПа):

- 120–160 МПа: Неподвижное соединение. Материал сопрягаемых элементов — чугунное литье, стальное литье, сталь. Режим нагружения — постоянный, без ударов.

- 60–100 МПа: Неподвижное соединение. Материал — сталь или чугун. Режим работы — знакопеременные нагрузки, возможны удары и толчки.

- 150 МПа: Подвижное соединение, но втулка (ступица) перемещается без передачи нагрузки (например, при переключении скоростей).

- 30–50 МПа: Соединение подвижное (скользящее) под нагрузкой. Рабочие поверхности не закалены.

- до 10 МПа: Шпонки ходовых валиков (например, в токарных станках), где требуется высокая плавность хода и минимальный износ.

Корректировка расчета:

Если расчётные напряжения смятия (σсм) или среза (τср) превышают допускаемые значения [σсм] и [τср] более чем на 5 %, стандартным решением является увеличение длины шпонки (l) и, соответственно, длины ступицы. Если это невозможно по конструктивным соображениям, устанавливают две шпонки. Две призматические шпонки обычно располагают под углом 180°, две сегментные — в один ряд по длине ступицы (одна за другой).

5. Расчет шпоночных соединений на прочность

Основными критериями работоспособности шпоночных соединений ненапряженного типа (призматических и сегментных) являются прочность на смятие (боковых граней) и прочность на срез (по сечению шпонки). Напряженные соединения (клиновые, тангенциальные) также рассчитывают на смятие, но с учетом сил трения.

Расчёт шпоночного соединения является проверочным. Это означает, что сначала по диаметру вала d из стандарта (например, ГОСТ 23360-78) выбирают сечение шпонки (b x h) и глубины пазов (t1, t2), конструктивно назначают длину шпонки l, а затем проверяют, выдержит ли это соединение заданный крутящий момент Т.

5.1. Расчет соединения призматической шпонкой

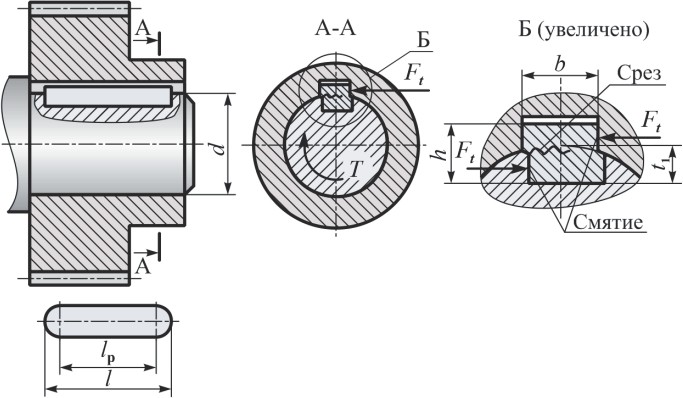

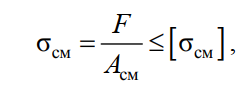

Расчетная схема соединения представлена на рис. 12. Расчёт проводится на смятие и срез в предположении, что давление равномерно распределено по поверхностям контакта.

Смятие происходит на боковых поверхностях шпонки: одна боковая грань (со стороны ступицы) и противоположная боковая грань (со стороны вала) сминаются. Площадь смятия определяется рабочей высотой шпонки и ее рабочей длиной.

Срез шпонки происходит по ее горизонтальному сечению, совпадающему с поверхностью вала (рис. 12).

Рис. 12. Расчетная схема соединения призматической шпонкой

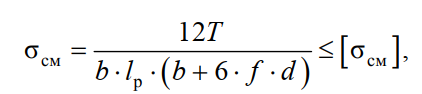

Проверку шпоночного соединения на смятие и срез осуществляют по следующим формулам:

1. Проверка на смятие:

(1)

(1)

где:

- F = 2T / d – окружная сила, приложенная к шпонке, Н;

- Т – передаваемый крутящий момент на валу, Н·мм;

- d – диаметр вала, мм;

- Aсм – площадь смятия шпонки, мм2. Площадь смятия принимается по наименьшей из контактирующих высот (в пазу вала t1 или в пазу ступицы t2 — k, где k — фаска). Для упрощения, Aсм ≈ (h — t1)lp или Aсм ≈ t2·lp. В исходной формуле Aсм = (h — t1)lp;

- lp – рабочая длина шпонки (мм). Для шпонок с плоскими торцами (исп. 2) lp = l. Для шпонок со скругленными концами (исп. 1) lp = l — b, где l – полная (габаритная) длина шпонки.

- [σсм] – допускаемое напряжение смятия в соединении, МПа.

2. Проверка на срез:

(2)

(2)

где:

- Aср – площадь среза шпонки, мм2. Aср = lp · b;

- b – ширина шпонки, мм;

- [τср] – допускаемое напряжение на срез шпонки, МПа. Приближенно принимается [τср] ≈ 0,6[σсм] или [τср] ≈ (0.5…0.6)σт (предела текучести материала шпонки).

У стандартных призматических шпонок (по ГОСТ 23360-78) размеры b и h подобраны таким образом, что шпонка является равнопрочной на срез и смятие. На практике, из-за наличия зазоров и концентрации напряжений, нагрузку соединения чаще всего ограничивают именно напряжения смятия. Поэтому основной проверкой является проверка на смятие.

5.2. Расчет соединения сегментной шпонкой

Расчетная схема соединения представлена на рис. 13. Глубокая посадка шпонки обеспечивает ей более устойчивое положение, чем у призматической, однако, как уже говорилось, глубокий паз значительно ослабляет вал (этот расчет вала на прочность является отдельной задачей).

Рис. 13. Расчетная схема соединения сегментной шпонкой

Размеры шпонки (b, h, D) и пазов в валу и ступице определяют по ГОСТ 24071-97 в зависимости от диаметра вала d.

Проверку соединения на прочность (на смятие и срез) проводят по тем же зависимостям (1) и (2), что и для призматических шпонок.

При этом учитывают, что рабочая длина сегментных шпонок lp равна длине ее боковой грани, которая приблизительно равна диаметру шпонки D (lp = l ≈ D).

5.3. Расчет соединения клиновой шпонкой

Расчет напряженных соединений более сложен, так как учитывает силы трения, возникающие от предварительного натяга. Расчет ведется только на смятие.

Условие прочности на смятие имеет вид (размеры соединения см. в прил. 6 по ГОСТ 24068-80):

(3)

(3)

где:

- lp – рабочая длина шпонки, которая может быть равна длине ступицы, мм;

- f – коэффициент трения между шпонкой, валом и насаживаемой деталью. Рекомендуют принимать f = 0,15–0,2.

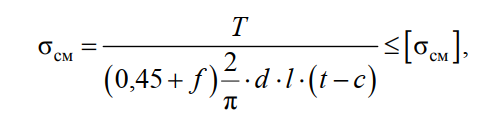

5.4. Расчет соединения тангенциальной шпонкой

Условие прочности на смятие для тангенциальных шпонок (размеры соединения см. в прил. 7 по ГОСТ 24069-97):

(4)

(4)

где:

- t – ширина рабочей грани шпонки (глубина паза на валу), мм;

- l – длина шпонки, мм;

- c – ширина фаски рабочей грани шпонки, мм;

- f – коэффициент трения (имеет тот же смысл и численное значение, что и в соединениях клиновыми шпонками, f = 0,15–0,2).

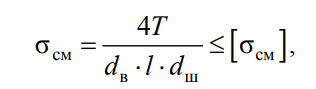

5.5. Расчет соединения цилиндрической шпонкой (штифтом)

Штифт рассчитывается на срез и на смятие. Более критичным обычно является смятие.

Условие прочности на смятие (размеры штифтов см. в прил. 8 по ГОСТ 3128-70):

(5)

(5)

где:

- dв – диаметр вала, мм;

- l – длина штифта (или длина ступицы), мм;

- dш – диаметр шпонки (штифта), мм.

Условие прочности на срез (по плоскости между валом и ступицей):

τср = F / Aср = (2T / dв) / (π · dш2 / 4) = 8Т / (π · dв · dш2) ≤ [τср]

6. Интересные факты и альтернативы

- Шпонка Вудруфа (Woodruff Key): Сегментная шпонка была изобретена в 1888 году Уильямом Вудруфом (William N. Woodruff) в Коннектикуте, США. Он получил патент США (U.S. Patent 384,773) на свое изобретение. Благодаря простоте изготовления паза дисковой фрезой, она быстро завоевала популярность.

- «Механический предохранитель»: Как упоминалось, шпонка часто является самой слабой частью трансмиссии. Инженеры сознательно проектируют ее так, чтобы она разрушилась (была «срезана») при пиковой перегрузке, спасая дорогостоящий редуктор, двигатель или рабочий орган.

- Проблема «разбивания» паза: При реверсивных или сильно пульсирующих нагрузках в ненапряженных соединениях (призматических) зазоры приводят к ударным контактам шпонки со стенками паза. Со временем это приводит к «разбиванию» паза — пластической деформации и увеличению зазора, что вызывает люфт и требует ремонта (часто — замены вала или ступицы).

- Альтернативы шпоночным соединениям:

- Шлицевые (зубчатые) соединения: Используются для передачи больших моментов, для точного центрирования или для обеспечения осевого перемещения под высокой нагрузкой. По сути, это «множественная шпонка».

- Соединения с натягом (прессовые): Передают момент исключительно за счет сил трения, создаваемых при посадке с натягом (горячая посадка, посадка с использованием гидрораспора). Обеспечивают отличное центрирование и отсутствие концентраторов напряжений (пазов).

- Профильные валы: Валы с некруглым сечением (квадратные, шестигранные, полигональные профили типа P3G). Обеспечивают самоцент-рирование и высокую нагрузочную способность.

7. Часто задаваемые вопросы (FAQ)

- В чем принципиальное отличие шпонки от шлица (шлицевого соединения)?

- Шпонка — это один (или два) съемных элемента, устанавливаемых в пазы. Шлицевое соединение — это множество выступов (зубьев), выполненных как единое целое с валом, которые входят в ответные впадины в ступице. Шлицы обеспечивают лучшее центрирование и передают значительно больший крутящий момент, равномерно распределяя нагрузку по окружности.

- Что такое «ненапряженное» и «напряженное» соединение?

- Ненапряженное (например, призматическая шпонка) передает момент только при его приложении, за счет смятия боковых граней. В покое напряжений в нем нет. Напряженное (например, клиновая шпонка) создается с предварительным натягом (распором) при сборке. Оно находится под напряжением, даже если крутящий момент не передается, и работает в основном за счет сил трения.

- Как правильно выбрать размер призматической шпонки?

- Размер шпонки (ширина b и высота h) не выбирается произвольно. Он жестко привязан к диаметру вала d согласно ГОСТ 23360-78. Например, для вала диаметром d = 40 мм стандарт предписывает использовать шпонку сечением b=12 мм и h=8 мм. Проектировщик выбирает только длину шпонки l, а затем проверяет ее расчетом на смятие.

- Почему паз сегментной шпонки так сильно ослабляет вал?

- Потому что паз для сегментной шпонки очень глубокий, его глубина t1 часто составляет 0.15-0.20 от диаметра вала d. Это резко уменьшает площадь поперечного сечения вала в самом нагруженном месте.

- Можно ли использовать две шпонки?

- Да. Если одна шпонка не проходит по расчету на смятие, а увеличить ее длину нельзя, ставят две призматические шпонки под углом 180°. Однако это усложняет технологию и снижает прочность вала. При установке двух шпонок расчетная нагрузка на каждую из них принимается не 50%, а с понижающим коэффициентом (например, по 70-80% от половины момента), так как добиться абсолютно равномерного распределения нагрузки между ними технологически сложно.

- Какой стандартный уклон у клиновой шпонки?

- Стандартный уклон (конусность) верхней грани клиновых шпонок по ГОСТ 24068-80 составляет 1:100.

Заключение

Шпоночные соединения являются классическим и наиболее массовым решением для передачи крутящего момента в машиностроении. Их эффективность подтверждена более чем столетней практикой применения. Глубокая стандартизация, закрепленная в нормативных документах (ГОСТ), обеспечивает взаимозаменяемость, простоту проектирования и экономичность.

Ключом к успешному проектированию является правильный выбор типа шпонки (призматическая, сегментная, клиновая и т.д.) исходя из условий работы (величина момента, характер нагрузки, требуемая точность центрирования) и корректный проверочный расчет на смятие и срез. Несмотря на активное развитие безшпоночных методов соединения (шлицевых, прессовых), шпоночные соединения благодаря своей простоте и надежности будут оставаться базовым элементом в конструкции машин общего назначения еще долгие годы.

Нормативные документы

- ГОСТ 23360-78 «Соединения шпоночные с призматическими шпонками. Размеры шпонок и сечений пазов. Допуски.» (Действующий)

- ГОСТ 24071-97 «Соединения шпоночные с сегментными шпонками. Размеры шпонок и сечений пазов. Допуски.» (Действующий)

- ГОСТ 24068-80 «Соединения шпоночные с клиновыми шпонками. Размеры шпонок и сечений пазов. Допуски.» (Действующий)

- ГОСТ 24069-97 «Соединения шпоночные с тангенциальными шпонками. Размеры и допуски.» (Действующий)

- ГОСТ 3128-70 «Штифты цилиндрические незакаленные. Технические условия.» (Действующий)

- ГОСТ 3129-70 «Штифты конические незакаленные. Технические условия.» (Действующий)

- ГОСТ 1050-2013 «Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия.»

Список литературы

- Иванов, М.Н. Детали машин: Учебник для вузов. — 7-е изд., перераб. — М.: Высшая школа, 2010. — 408 с.

- Анурьев, В.И. Справочник конструктора-машиностроителя: В 3-х т. Т. 1. — 9-е изд., перераб. и доп. — М.: Машиностроение, 2006. — 928 с.

- Решетов, Д.Н. Детали машин. Учебник для студентов машиностроительных и механических специальностей вузов. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1989. — 496 с.

- Дунаев, П.Ф., Леликов, О.П. Конструирование узлов и деталей машин: Учеб. пособие. — 11-е изд., испр. — М.: Издательский центр «Академия», 2013. — 480 с.