Содержание страницы

- 1. Общие сведения и классификация

- 2. Характеристика основных профилей шлицевых соединений

- 3. Сравнительная характеристика профилей шлицевых соединений

- 4. Технологии изготовления и контроля

- 5. Материалы и допускаемые напряжения смятия

- 6. Расчет шлицевых соединений на прочность

- 7. Интересные факты и особенности эксплуатации

- 8. FAQ (Часто задаваемые вопросы)

- Заключение

Шлицевое (или зубчатое) соединение представляет собой фундаментальный элемент в машиностроении, обеспечивающий разъемное, но высокопрочное сопряжение вала и ступицы (например, шестерни, шкива или муфты). Его конструкция основана на взаимодействии продольных выступов – зубьев (шлицев), выполненных на валу, которые входят в ответные пазы (впадины) в отверстии ступицы. Такую конструкцию можно концептуально рассматривать как усовершенствованное многошпоночное соединение, где шпонки интегрированы в тело вала, что обеспечивает значительно превосходящие эксплуатационные характеристики.

Исторически, по мере роста требуемых мощностей и скоростей в механизмах, особенно в XX веке с развитием автомобильной, авиационной и станкостроительной отраслей, классические шпоночные соединения перестали удовлетворять требованиям по передаваемому крутящему моменту и надежности. Появление шлицевых соединений стало технологическим прорывом, позволившим передавать колоссальные нагрузки при компактных габаритах, обеспечивая при этом точное центрирование и, при необходимости, осевую подвижность узлов.

1. Общие сведения и классификация

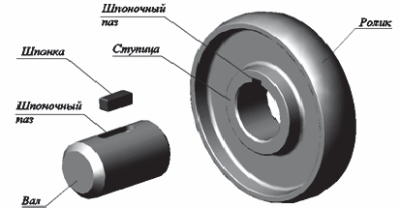

Ключевая функция шлицевого соединения – передача крутящего момента T от вала к ступице или наоборот. Рабочими элементами, воспринимающими и передающими нагрузку, являются боковые поверхности зубьев. Помимо передачи вращения, эти соединения решают задачу точного взаимного центрирования сопрягаемых деталей. Ступица в данном контексте может являться зубчатым колесом, фланцем, шкивом клиноременной передачи, ведущим роликом конвейера или полумуфтой, соединяющей два вала (см. Рис. 1).

Рис. 1. Примеры выполнения шлицев (зубьев) на различных деталях машин

Шлицевые соединения являются стандартизованными узлами, что обеспечивает их взаимозаменяемость и упрощает проектирование. Их широчайшее распространение в современной технике обусловлено весомым перечнем преимуществ.

Преимущества шлицевых соединений

В сравнении с традиционными шпоночными соединениями, шлицевые обладают следующими достоинствами:

- Повышенная нагрузочная способность: За счет наличия множества зубьев суммарная площадь контакта рабочих поверхностей значительно больше, чем у одной или двух шпонок. Это позволяет передавать в 4-10 раз больший крутящий момент при тех же габаритах вала.

- Более равномерное распределение нагрузки: Нагрузка распределяется между всеми зубьями по окружности, что снижает локальные пиковые напряжения.

- Высокая точность центрирования: Соединение само обеспечивает соосность вала и ступицы, устраняя биения, что критически важно для высокоскоростных передач. Шпоночное соединение, напротив, всегда требует зазора в посадке и не гарантирует соосности.

- Повышенная усталостная прочность вала: Отсутствие глубокого шпоночного паза, являющегося мощным концентратором напряжений, резко снижает риск усталостного разрушения вала при циклических и реверсивных нагрузках.

- Возможность осевого перемещения (подвижные соединения): Шлицы служат превосходными направляющими, позволяя ступице (например, шестерне в коробке передач) перемещаться вдоль оси вала, в том числе под нагрузкой.

- Высокая надежность и виброустойчивость: Соединение обладает высокой жесткостью на кручение и способно выдерживать длительные знакопеременные (реверсивные) и ударные нагрузки.

- Конструктивная простота узла: Соединение состоит всего из двух элементов (вал и ступица), в то время как шпоночное требует трех (вал, ступица, шпонка).

Недостатки и ограничения

Несмотря на преимущества, применение шлицевых соединений имеет и обратную сторону:

- Высокая сложность изготовления: Для нарезания шлицев на валу и протягивания пазов в ступице требуется специализированное и дорогостоящее зуборезное оборудование (фрезерные, протяжные станки).

- Повышенная стоимость: Как следствие высокой трудоемкости и необходимости использования точного оборудования, себестоимость изготовления шлицевого вала и ступицы значительно выше, чем у деталей под шпонку.

- Сложность контроля: Проверка точности параметров шлицевого профиля требует специальных комплексных калибров (пробок и колец) или координатно-измерительных машин (КИМ).

Функциональная классификация

По характеру работы и возможности осевого смещения шлицевые соединения подразделяются на три основные группы:

- Неподвижные: Предназначены для жесткой фиксации ступицы на валу. Часто выполняются с натягом или минимальным зазором.

- Подвижные без нагрузки (соединения переключения): Допускают осевое перемещение ступицы (например, вилки переключения передач) только при снятом крутящем моменте. Используются в коробках передач, механизмах реверса.

- Подвижные под нагрузкой: Рассчитаны на осевое перемещение ступицы при одновременной передаче крутящего момента. Классический пример – карданные валы автомобилей, где соединение компенсирует изменение длины вала при работе подвески.

2. Характеристика основных профилей шлицевых соединений

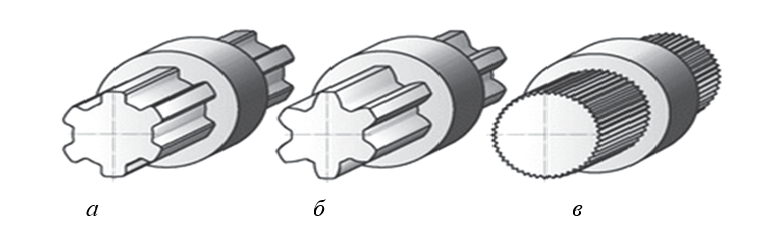

Форма профиля зубьев является ключевой конструктивной характеристикой, определяющей технологичность, прочность и область применения соединения. В машиностроении доминируют три основных типа профилей (см. Рис. 2).

Рис. 2. Различные формы профиля шлицевых соединений: а – прямобочная; б – эвольвентная; в – треугольная

2.1. Прямобочное шлицевое соединение

Это исторически первый и до сих пор наиболее распространенный тип соединения. Его параметры, размеры, допуски и методы контроля в Российской Федерации и странах СНГ строго регламентируются межгосударственным стандартом ГОСТ 1139-80 «Соединения шлицевые прямобочные. Размеры и допуски» (который соответствует международному ISO 14).

Стандарт ГОСТ 1139-80 предусматривает три серии соединений, отличающихся высотой и количеством зубьев при одинаковом наружном диаметре:

- Легкая серия: Имеет наименьшую высоту и наибольшее количество зубьев. Применяется для неподвижных или слабонагруженных соединений, где важен малый наружный диаметр ступицы.

- Средняя серия: Наиболее универсальная и часто используемая. Применяется для умеренно нагруженных соединений, как подвижных, так и неподвижных.

- Тяжелая серия: Обладает наибольшей высотой и наименьшим количеством зубьев. Предназначена для передачи высоких крутящих моментов, часто используется в подвижных соединениях под нагрузкой.

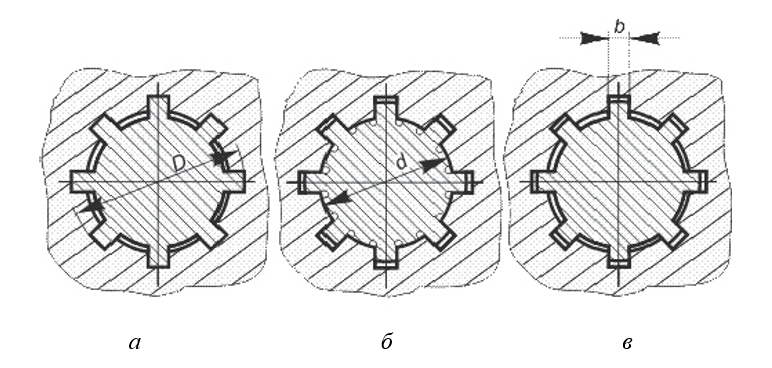

Ключевым аспектом прямобочных соединений является способ центрирования ступицы относительно вала. От выбора способа зависят точность, виброакустические характеристики и распределение нагрузки в узле (см. Рис. 3).

Рис. 3. Способы центрирования прямозубых (прямобочных) шлицевых соединений: а – по наружному диаметру D; б – по внутреннему диаметру d; в – по боковым граням b

Различают три метода центрирования (согласно Рис. 3):

- Центрирование по наружному диаметру D (Рис. 3, а): Зазоры обеспечиваются по внутреннему диаметру d и боковым сторонам b. Этот метод обеспечивает наилучшую соосность вала и ступицы, что критично для высокоскоростных узлов (свыше 3000 об/мин), где дисбаланс недопустим. Он является наиболее технологичным и распространенным (более 80% применений).

- Центрирование по внутреннему диаметру d (Рис. 3, б): Зазоры – по наружному D и боковым b. Этот метод применяется значительно реже, в основном в случаях, когда ступица подвергается термообработке (закалке) до высокой твердости (HRC > 50). Шлифовать наружный диаметр D на валу проще и дешевле, чем растачивать или шлифовать закаленное отверстие d в ступице.

- Центрирование по боковым граням b (Рис. 3, в): Зазоры – по диаметрам D и d. Этот метод не обеспечивает высокой точности соосности, но гарантирует наиболее равномерное распределение крутящего момента между всеми зубьями, так как боковые грани прилегают практически без зазора. Его применяют при передаче очень больших, ударных и реверсивных (знакопеременных) крутящих моментов, когда требования к точности центрирования не являются доминирующими.

2.2. Эвольвентное шлицевое соединение

Данный тип соединения использует профиль зуба, очерченный по эвольвенте – той же кривой, что используется в зубчатых колесах. Это делает соединение не просто «перспективным», а де-факто стандартом для тяжелонагруженных и высокопроизводительных механизмов (например, в трансмиссиях, авиационных редукторах).

Ключевые параметры стандартизованы в ГОСТ 6033-80 «Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и методы контроля» (соответствует ISO 4156).

Отличия от зубчатых колес:

- Угол профиля: Увеличен до 30° (вместо 20° у стандартных зубчатых колес). Это делает зуб более толстым у основания и, как следствие, более прочным на изгиб и срез.

- Высота зуба: Уменьшена (корригирована) до 0.9–1.0 модуля m, так как в шлицевом соединении отсутствует качение профилей, а происходит только скольжение.

Преимущества эвольвентного профиля:

- Повышенная прочность: Эвольвентный профиль обеспечивает лучшую форму зуба у основания, что снижает концентрацию напряжений и повышает прочность на изгиб и срез.

- Высокая технологичность: Валы и ступицы могут изготавливаться на стандартном зуборезном оборудовании (зубофрезерных, зубодолбежных станках) методом обката, что часто проще и дешевле, чем нарезание прямобочных шлицев.

- Эффект самоцентрирования: Приложенный крутящий момент создает радиальные составляющие сил на боковых поверхностях, которые автоматически центрируют ступицу на валу, даже при наличии зазора.

Недостатки:

- Изготовление инструмента (червячных фрез, долбяков) для эвольвентных шлицев 30° сложнее, чем для прямобочных.

- Расчеты геометрии несколько сложнее.

Центрирование эвольвентных соединений, как правило, осуществляется по боковым поверхностям (что обеспечивает наилучшее распределение нагрузки) или, реже, по наружному диаметру (для высоких скоростей).

2.3. Треугольный (мелкошлицевой) профиль

Этот тип соединения, часто называемый «зубчатым» или «мелкозубчатым», не стандартизован в виде единого ГОСТа, но широко применяется в приборостроении, авиации и для несиловых соединений. Профиль зубьев имеет треугольную или трапецеидальную форму с малым шагом.

Его применяют в специфических случаях:

- При необходимости соединения тонкостенных ступиц или пустотелых валов.

- В условиях жестких ограничений по габаритам (малый наружный диаметр).

- При передаче сравнительно небольших крутящих моментов, но с требованием точной угловой фиксации (например, для крепления рычагов управления, лимбов).

Соединение почти всегда неподвижное и центрируется по боковым поверхностям зубьев.

3. Сравнительная характеристика профилей шлицевых соединений

Для наглядного выбора типа соединения при проектировании, сведем их ключевые параметры в единую таблицу.

Таблица 1. Сравнительный анализ основных типов шлицевых профилей

| Параметр | Прямобочные | Эвольвентные | Треугольные (мелкошлицевые) |

| Основной стандарт (ГОСТ) | ГОСТ 1139-80 | ГОСТ 6033-80 | — |

| Форма профиля | Прямоугольная / трапецеидальная | Эвольвента (угол 30°) | Треугольная или мелкомодульная трапеция |

| Основные методы центрирования | По наружному D, внутреннему d или боковым граням b | По боковым граням (основной) или по наружному D | По боковым граням |

| Нагрузочная способность (относит.) | Высокая | Очень высокая (на 15-30% выше прямобочных) | Низкая / Средняя |

| Технологичность (изготовление) | Средняя (требует протяжек, фрез) | Высокая (изготавливается методом обката на зуборезных станках) | Средняя |

| Типичные области применения | Общее машиностроение, редукторы, КПП, сельхозтехника (вал отбора мощности) | Тяжелонагруженные трансмиссии, авиация, турбины, автомобилестроение (полуоси) | Приборостроение, тонкостенные узлы, рычаги управления, фиксаторы |

4. Технологии изготовления и контроля

Получение точного шлицевого профиля – сложная технологическая задача. Выбор метода зависит от типа профиля, серийности производства и требований к точности.

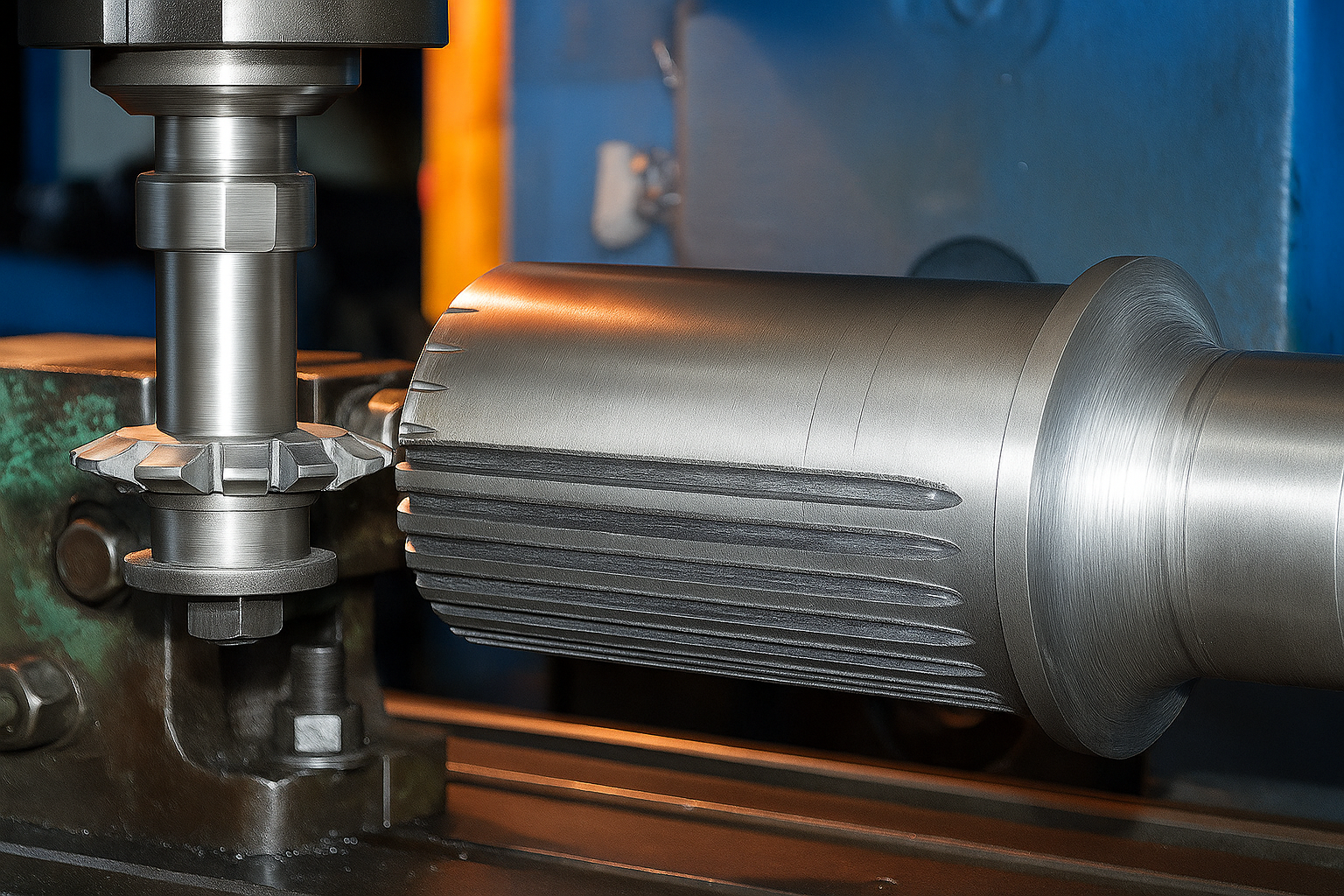

Изготовление валов (наружные шлицы):

- Фрезерование дисковыми или пальцевыми фрезами: Метод для единичного и мелкосерийного производства. Низкая производительность, но не требует сложного инструмента.

- Фрезерование червячными фрезами (метод обката): Основной метод для серийного производства эвольвентных и прямобочных шлицев. Обеспечивает высокую производительность и точность.

- Накатка (холодное пластическое деформирование): Самый производительный метод для массового производства (например, в автопроме). Не снимает материал, а «выдавливает» профиль. Упрочняет поверхностный слой (наклёп), повышая усталостную прочность.

- Шлифование: Применяется как финишная операция после термообработки для достижения высокой точности и чистоты поверхности, особенно на центрирующих диаметрах.

Изготовление ступиц (внутренние шлицы):

- Протягивание: Основной метод для серийного и массового производства. Используется специальный инструмент – протяжка, которая за один проход формирует весь профиль. Обеспечивает высокую точность и качество поверхности, но инструмент (протяжка) очень дорог.

- Долбление (зубодолбление): Применяется в серийном производстве, особенно для эвольвентных профилей, и в случаях, когда протягивание невозможно (например, глухое отверстие).

- Электроэрозионная обработка (EDM): Используется в ремонтных или опытных работах для получения профиля в уже закаленных деталях.

Контроль качества шлицевых соединений осуществляется комплексными калибрами: калибром-пробкой (для ступицы) и калибром-кольцом (для вала). Они проверяют не отдельные размеры, а совокупность всех погрешностей профиля (шаг, толщина зуба, биение). В особо ответственных случаях применяют координатно-измерительные машины (CMM).

5. Материалы и допускаемые напряжения смятия

Долговечность и прочность шлицевого соединения напрямую зависят от правильного выбора материалов и вида их термической обработки. Основными материалами для валов и ступиц служат углеродистые и легированные стали, обладающие необходимой прочностью, вязкостью и износостойкостью.

Для валов и осей рекомендуются:

- Углеродистые стали обыкновенного качества (ГОСТ 380-2005): Ст5, Ст6. Применяются в неответственных, низконагруженных соединениях, часто без термообработки или после «улучшения».

- Качественные углеродистые стали (ГОСТ 1050-2013): Сталь 35, Сталь 45. Это наиболее распространенные материалы. Применяются в нормализованном состоянии (для средних нагрузок) или после «улучшения» (закалка + высокий отпуск) для повышения прочности и вязкости.

- Легированные стали (ГОСТ 4543-2016): 20Х, 40Х, 30ХМ, 40ХН. Используются в тяжелонагруженных и ответственных узлах.

Термическая и химико-термическая обработка играет решающую роль:

- Нормализация: Придает металлу мелкозернистую, однородную структуру, снимает внутренние напряжения.

- Улучшение (Закалка + Высокий отпуск): Обеспечивает наилучшее сочетание высокой прочности и высокой вязкости сердцевины вала.

- Поверхностная закалка (ТВЧ): Позволяет получить очень твердый (HRC 50-60) износостойкий поверхностный слой на шлицах, сохранив при этом вязкую сердцевину вала, способную выдерживать ударные нагрузки.

- Цементация (науглероживание): Для низкоуглеродистых сталей (20Х). Поверхностный слой насыщается углеродом и после закалки приобретает чрезвычайно высокую твердость (HRC 58-62) и износостойкость.

- Азотирование: Придает поверхностному слою высокую твердость и исключительную износостойкость, при этом деформации детали минимальны (так как процесс низкотемпературный).

В Таблице 2 приведены ориентировочные механические характеристики некоторых сталей, применяемых для шлицевых валов.

Таблица 2. Механические характеристики сталей для шлицевых соединений

| Марка стали | Предел прочности σв (min), МПа | Рекомендуемый вид термообработки |

| Ст5 | >500 | Улучшение |

| Ст6 | >600 | Улучшение |

| 35 | >600 | Нормализация |

| 35 | >900 | Закалка в воде + отпуск |

| 45 | >700 | Нормализация |

| 45 | >800 | Улучшение (Закалка + Отпуск) |

| 45 | >1 000 | Поверхностная закалка ТВЧ |

| 20Х | >900 | Цементация + Закалка в масле |

| 30ХМ | >1 300 | Улучшение (Закалка в масле + отпуск) |

| 40ХН | >1 500 | Улучшение (Закалка в масле + отпуск) |

При расчете на прочность ключевым параметром является допускаемое напряжение смятия [σсм]. Его значение зависит от типа соединения, материала, термообработки и условий эксплуатации.

Для эвольвентных шлицев, на основе обширного опыта эксплуатации, принимают:

- [σсм] = 0.2 · σв – для неподвижных соединений с химико-термической обработкой зубьев (цементация, азотирование).

- [σсм] = 0.1 · σв – для подвижных соединений с аналогичной обработкой.

Если химико-термическая обработка (цементация, азотирование) не применяется, указанные значения [σсм] следует уменьшить в два раза.

Для наиболее распространенных прямобочных шлицевых соединений допускаемые напряжения смятия [σсм] выбирают по Таблице 3 в зависимости от условий работы.

Таблица 3. Рекомендуемые допускаемые напряжения смятия [σсм] для прямобочных соединений

| Тип соединения | Характер условий эксплуатации | [σсм], МПа | |

| Без упрочнения (Нормализация, Улучшение) | С поверхностным упрочнением (ТВЧ, Цементация) | ||

| Неподвижное | в (Хорошие): Статическая нагрузка, смазка обильная | 80…120 | 120…200 |

| б (Средние): Переменная нагрузка (до 10% от Tном), смазка умеренная | 60…100 | 100…140 | |

| а (Тяжелые): Удары, реверс, возможны перекосы, смазка отсутствует | 35…50 | 40…70 | |

| Подвижное (без нагрузки) | в (Хорошие): Плавное переключение, хорошая смазка | 25…40 | 40…70 |

| б (Средние): Умеренные нагрузки при переключении | 20…30 | 30…60 | |

| а (Тяжелые): Значительные усилия при переключении, удары | 15…20 | 20…35 | |

| Подвижное (под нагрузкой) | в (Хорошие): Плавная нагрузка, обильная смазка (масляная ванна) | – | 10…20 |

| б (Средние): Переменная нагрузка | – | 5…15 | |

| а (Тяжелые): Удары, перекосы, недостаток смазки | – | 3…10 | |

Примечание к Таблице 3: Для соединений, подвижных под нагрузкой, применение сталей без поверхностного упрочнения (термообработки) не рекомендуется из-за их крайне низкого ресурса (быстрого износа).

6. Расчет шлицевых соединений на прочность

Несмотря на сложную геометрию, основной проверочный расчет шлицевых соединений выполняется по достаточно простому и хорошо зарекомендовавшему себя на практике критерию.

Основной критерий расчета (на смятие)

Основным фактором, ограничивающим работоспособность шлицевых соединений, является не поломка зубьев, а смятие и изнашивание их боковых (рабочих) поверхностей. Оба этих процесса – смятие (пластическая деформация) и износ (истирание) – напрямую зависят от одного и того же параметра: контактного давления, т.е. напряжения смятия σсм.

Поэтому инженерный расчет на смятие рассматривается как обобщенный критерий, одновременно обеспечивающий и прочность от деформаций, и достаточную износостойкость (ресурс) соединения.

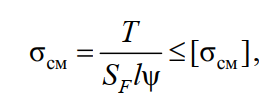

В упрощенной, но общепринятой расчетной модели принимается допущение о равномерном распределении передаваемой нагрузки по длине всех зубьев-шлицев. Условие прочности имеет вид:

(1)

(1)

где:

- T – передаваемый крутящий момент на валу, Н·мм;

- l – рабочая длина соединения (длина контакта ступицы и вала), мм;

- [σсм] – допускаемое напряжение смятия, МПа (выбирается по Таблице 3);

- ψ (пси) – коэффициент неравномерности распределения нагрузки. Он вводится для учета того, что из-за неизбежных погрешностей изготовления (ошибки шага, профиля) и деформаций вала под нагрузкой, не все шлицы нагружены одинаково. Рекомендуется принимать ψ = 0.7…0.8 (для точных соединений) или ψ ≈ 0.75 (для общемашиностроительных расчетов);

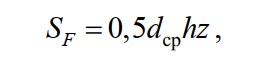

- SF – удельный суммарный статический момент площади рабочих поверхностей относительно оси вала, мм2. Этот геометрический фактор рассчитывается по формуле:

где:

- z – число зубьев (шлицев) в соединении;

- dср – средний диаметр соединения, мм;

- h – рабочая высота одного шлица, мм.

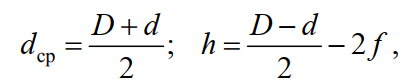

Определение dср и h зависит от профиля:

Для прямобочного профиля (ГОСТ 1139-80):

где D – наружный диаметр, d – внутренний диаметр, f – размер фаски (мм).

Для эвольвентного профиля (ГОСТ 6033-80):

(с центрированием по боковым граням)

dср = m · z (делительный диаметр)

h ≈ m (модуль)

(с центрированием по наружному диаметру)

dср = m · z

h ≈ 0.9 · m

Порядок расчета:

- По известному диаметру вала d и передаваемому моменту T по таблицам стандарта (например, ГОСТ 1139-80) предварительно выбирают параметры соединения: D, d, z, b.

- Назначают рабочую длину ступицы l (обычно l = (1.0…1.5) · d).

- Выбирают материалы, термообработку и по Таблице 3 определяют [σсм].

- Рассчитывают геометрические параметры dср и h, а затем SF.

- По формуле (1) находят расчетное напряжение σсм.

- Сравнивают σсм с [σсм].

Если условие прочности σсм ≤ [σсм] не выполняется (рекомендуемый запас [σсм] / σсм ≥ 1.15), то необходимо принять конструктивные меры: увеличить рабочую длину ступицы l, применить более прочный материал и/или термообработку (чтобы повысить [σсм]), либо перейти на соединение тяжелой серии или большего типоразмера.

Дополнительные проверки на прочность

Хотя расчет на смятие является основным, в особо ответственных узлах могут потребоваться дополнительные проверки:

- Расчет зубьев на срез: Проверяется напряжение среза τср по среднему диаметру. Этот вид разрушения маловероятен и обычно происходит только при использовании хрупких материалов (например, чугуна) для ступицы.

- Расчет вала на кручение: Проверяется прочность тела вала (по внутреннему диаметру d) на кручение по стандартной формуле τкр ≤ [τкр].

- Усталостная прочность: Для соединений, работающих в режиме реверсивных или циклических нагрузок, выполняется сложный расчет на усталостную прочность с учетом концентрации напряжений у основания шлица.

7. Интересные факты и особенности эксплуатации

- Фреттинг-коррозия: Это главный «враг» подвижных и даже условно неподвижных шлицевых соединений, работающих в условиях вибраций. Микродвижения (менее 100 мкм) между боковыми поверхностями вала и ступицы приводят к схватыванию и окислению металла, образуя абразивный порошок (оксиды железа). Это вызывает интенсивный износ, появление задиров и может привести к полному заклиниванию соединения. Борьба ведется путем применения специальных противофретинговых смазок (часто с дисульфидом молибдена MoS2) и повышения твердости поверхностей.

- «Мастер-шлиц» (Master Spline): В некоторых механизмах (например, рулевые валы) для обеспечения единственно правильной угловой сборки один из шлицев (или одна из впадин) делается шире остальных. Это исключает ошибку при монтаже узла.

- Международные стандарты: Помимо ГОСТ, в мире широко распространены стандарты DIN (Германия, например, DIN 5480 для эвольвентных) и ANSI/SAE (США), которые могут незначительно отличаться по геометрии и допускам.

- Шлицы в F1: Колесные гайки и валы в болидах Формулы-1 используют специальные эвольвентные или треугольные шлицевые профили для мгновенной передачи колоссального крутящего момента при пит-стопах и гонках.

8. FAQ (Часто задаваемые вопросы)

- Вопрос: Почему эвольвентное соединение прочнее прямобочного?

- Ответ: По двум причинам. Во-первых, эвольвентный профиль зуба имеет плавное утолщение к основанию (галтель), что значительно снижает концентрацию напряжений на изгиб. У прямобочного шлица в основании – прямой угол (или малый радиус), являющийся сильным концентратором. Во-вторых, при изготовлении методом обката эвольвентный профиль получается более точным, что обеспечивает более равномерное распределение нагрузки между всеми зубьями.

- Вопрос: Что будет, если не смазывать подвижное шлицевое соединение?

- Ответ: Произойдет катастрофически быстрый износ. Отсутствие смазки приведет к сухому трению, резкому росту температуры, возникновению задиров и развитию фреттинг-коррозии. Ресурс соединения сократится в десятки или сотни раз, вплоть до полного заклинивания (приваривания) ступицы к валу.

- Вопрос: Можно ли использовать чугун для изготовления ступицы со шлицами?

- Ответ: В общем случае не рекомендуется. Чугун хрупок и плохо работает на изгиб и срез. Зубья в чугунной ступице могут просто «срезаться». Однако в тихоходных, неответственных механизмах (например, ручные приводы) иногда применяют высокопрочные или антифрикционные чугуны, но это требует тщательного обоснования расчетом.

- Вопрос: Какая посадка используется в шлицевых соединениях?

- Ответ: Это зависит от типа соединения. В неподвижных соединениях часто используют переходные посадки или посадки с небольшим натягом (особенно по центрирующим поверхностям D или d). В подвижных соединениях (например, в КПП) используются посадки с зазором по всем элементам (боковым сторонам b, диаметрам D и d) для обеспечения свободного осевого перемещения.

Заключение

Шлицевые соединения являются одним из наиболее эффективных и надежных способов передачи крутящего момента в современном машиностроении. Они превосходят шпоночные соединения по всем ключевым параметрам: нагрузочной способности, точности центрирования, усталостной прочности и надежности при динамических нагрузках. Выбор конкретного типа профиля (прямобочный, эвольвентный или треугольный) и способа центрирования диктуется условиями эксплуатации – требуемым моментом, скоростью вращения, необходимостью осевого перемещения и технологическими возможностями производства. Грамотный расчет, основанный на анализе напряжений смятия, правильный выбор материалов и термообработки являются залогом долговечной и безотказной работы данного критически важного узла.

Нормативная база

- ГОСТ 1139-80. Соединения шлицевые прямобочные. Размеры и допуски.

- ГОСТ 6033-80. Соединения шлицевые эвольвентные с углом профиля 30°. Размеры, допуски и методы контроля.

- ГОСТ 25347-2013. Основные нормы взаимозаменяемости. Характеристики изделий геометрические. Система допусков и посадок на размеры.

- ГОСТ 1050-2013. Металлопродукция из нелегированных конструкционных качественных и специальных сталей. Общие технические условия.

- ГОСТ 4543-2016. Металлопродукция из конструкционной легированной стали. Технические условия.

Список литературы

- Анурьев В. И. Справочник конструктора-машиностроителя: В 3-х т. — 10-е изд., перераб. и доп. — М.: Машиностроение, 2021.

- Решетов Д. Н. Детали машин. Учебник для вузов. — 4-е изд., перераб. и доп. — М.: Машиностроение, 1989. — 496 с.

- Иванов М. Н. Детали машин: Учебник для вузов. — 7-е изд., перераб. — М.: Высшая школа, 2010. — 408 с.

- Дунаев П. Ф., Леликов О. П. Конструирование узлов и деталей машин: Учебное пособие. — 12-е изд., стер. — М.: Академия, 2018. — 464 с.