Содержание страницы

- 1. Общие сведения, области применения

- 2. Классификация резьб

- 3. Характеристика основных видов резьбы

- 4. Многозаходная резьба

- 5. Стандартные типы крепёжных деталей

- 6. Стопорение резьбовых деталей

- 7. Способы изготовления резьбы

- 8. Критерии работоспособности и причины отказа резьбовых соединений

- 11. FAQ (Часто задаваемые вопросы)

- Заключение

Соединение деталей с помощью резьбы представляет собой фундаментальный и наиболее универсальный метод создания разъемных механических узлов. Его история уходит корнями в античность, к винту Архимеда, однако современная стандартизация, начатая в XIX веке работами Модсли и Уитворта, превратила его в основу современного машиностроения, обеспечивая взаимозаменяемость и надежность.

1. Общие сведения, области применения

Резьбовое соединение по своей сути является механическим сопряжением, образованным двумя или более деталями. Ключевыми элементами выступают наружная резьба (выполненная на стержне, например, болта) и внутренняя резьба (выполненная в отверстии, например, гайки или корпусной детали). Эти элементы представляют собой выступы и впадины, расположенные по винтовой линии на цилиндрической или конической поверхности.

Функционирование и надежность резьбового соединения базируются на силах трения, возникающих в витках резьбы и на торцевой поверхности гайки (или головки болта) при затяжке. Момент затяжки преобразуется в значительное осевое усилие (силу предварительной затяжки), которое прижимает детали друг к другу. Ключевым условием для предотвращения самоотвинчивания является условие самоторможения: угол подъема винтовой линии резьбы (ψ) должен быть меньше приведенного угла трения (ρ’). Математически это выражается как tg(ψ) < f', где f' – приведенный коэффициент трения. Это условие выполняется для всех стандартных крепежных резьб, однако при вибрациях и циклических нагрузках трение может динамически снижаться, что приводит к самоотвинчиванию.

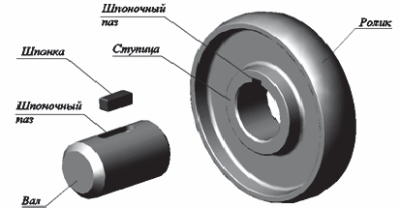

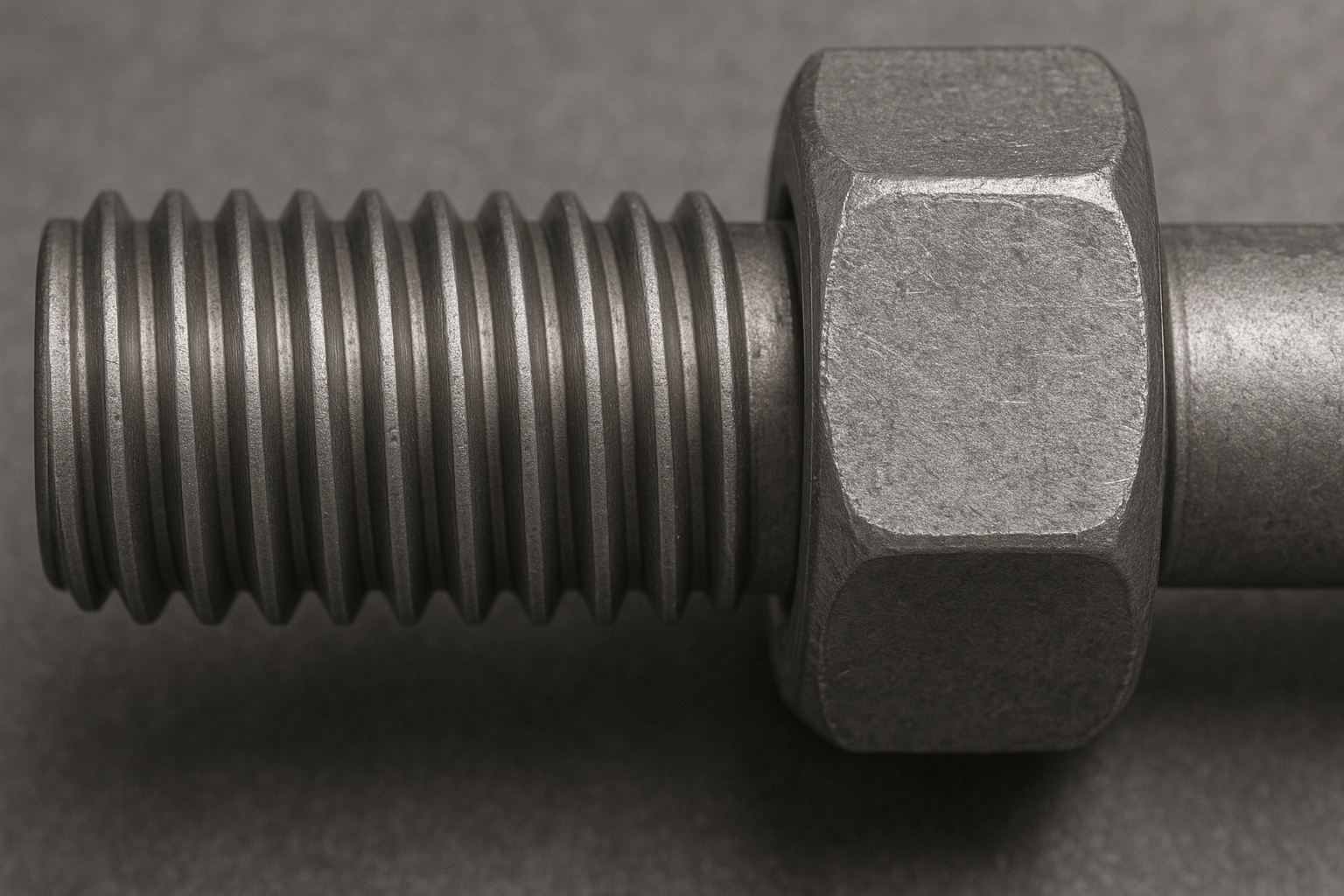

Наиболее распространенными элементами для формирования резьбовых соединений являются стандартизованные крепежные изделия: болты, винты, шпильки и гайки (см. Рис. 1).

Рис. 1. Детали резьбовых соединений

1.1. Области применения

Резьбовые детали (винты, болты, шпильки с гайками) используются для крепежа – фиксации нескольких деталей в единый функциональный узел. В некоторых случаях роль гайки (несущей резьбу детали) выполняет одна из соединяемых деталей, как правило, более массивная (например, корпус редуктора, блок цилиндров).

Примеры применения охватывают все отрасли инженерии:

- Тяжелое машиностроение и строительство: Стыковка отдельных секций ферм мостов, башенных кранов, рам тяжелой техники.

- Транспортное машиностроение:

- Соединение сборочных единиц: фланцевое крепление редуктора и электродвигателя; сопряжение картера, блока цилиндров и головки блока в двигателе внутреннего сгорания (ДВС); крепление колеса к ступице или полуоси автомобиля.

- Соединение отдельных деталей: фиксация крышки и основания корпуса редуктора; крепление крышек коренных подшипников к блоку цилиндров.

- Станкостроение и общее машиностроение: Монтаж узлов и агрегатов на основании (установка станка на фундаментной плите; крепление редуктора на раме).

Особый случай представляют конические резьбы (например, по ГОСТ 6211-81). Их геометрия обеспечивает создание радиального натяга при завинчивании. Это позволяет достичь высокой плотности (герметичности) соединения без применения дополнительных уплотнительных материалов (хотя часто их используют для повышения надежности). Основная сфера их применения – трубопроводная арматура, пробки, заглушки, штуцеры гидравлических и пневматических систем, пресс-масленки.

1.2. Альтернативные функции резьбовых пар

Наряду с крепежной функцией, резьбовые пары выполняют и другие инженерные задачи:

- Преобразование движения: В передачах винт-гайка (ходовые винты станков, приводов, 3D-принтеров) резьба преобразует вращательное движение одного элемента в поступательное движение другого.

- Регулировка и позиционирование: Резьбовые элементы используются для точной регулировки осевых зазоров в подшипниковых узлах, для настройки зацепления в конических зубчатых и червячных передачах, а также в микрометрических измерительных приборах.

1.3. Достоинства и недостатки

Как и любое инженерное решение, резьбовые соединения обладают набором преимуществ и ограничений.

К достоинствам относят:

- Высокая несущая способность: Способность воспринимать значительные осевые и поперечные нагрузки, особенно при правильной предварительной затяжке.

- Надежность: При соблюдении технологии сборки и условий эксплуатации обеспечивают долговечное и прочное соединение.

- Универсальность и взаимозаменяемость: Глубокая стандартизация (ГОСТ, ISO, DIN) обеспечивает широчайшую номенклатуру резьбовых деталей и их взаимозаменяемость.

- Технологичность: Относительная простота конструкции и отработанные технологии массового производства (особенно накатки) обуславливают сравнительно малую стоимость.

- Удобство монтажа и демонтажа: Это основной тип разъемных соединений, позволяющий проводить сборку, разборку, ремонт и техническое обслуживание узлов.

- Компактность: Малые габаритные размеры крепежа по сравнению с соединяемыми деталями.

- Возможность точного дозирования усилия: Применение динамометрических ключей позволяет создавать строго заданную силу предварительной затяжки.

Недостатки:

- Концентрация напряжений: Впадины резьбы являются мощными концентраторами напряжений, что резко снижает усталостную прочность детали при циклических и переменных нагрузках.

- Неравномерность распределения нагрузки: Нагрузка по виткам резьбы распределяется крайне неравномерно. В стандартном соединении первый (наиболее нагруженный) виток гайки может воспринимать от 30% до 55% всей осевой нагрузки, в то время как последние витки практически не нагружены. Это усугубляет проблему усталости.

- Склонность к самоотвинчиванию: При вибрациях, ударных нагрузках или переменных температурах происходит постепенное ослабление предварительной затяжки и самопроизвольное отвинчивание, что требует применения специальных методов стопорения.

- Коррозионная уязвимость: Малые зазоры и высокие контактные давления в резьбе способствуют развитию фреттинг-коррозии и «прикипанию» (схватыванию) материалов, особенно в агрессивных средах.

- Сложность контроля: Прямой контроль величины предварительной затяжки в собранном соединении затруднителен.

2. Классификация резьб

Резьбы могут быть сформированы на цилиндрических (наиболее частый случай) или конических поверхностях.

Многообразие инженерных задач привело к созданию широкого спектра типов резьб, которые классифицируют по ряду ключевых признаков (Рис. 2).

Рис. 2. Классификация резьб

- По направлению винтовой линии:

- Правая (RH): Стандартная, завинчивание происходит по часовой стрелке.

- Левая (LH): Используется в специальных случаях, например, для предотвращения самоотвинчивания на вращающихся деталях (педаль велосипеда, некоторые колесные болты) или в талрепах.

- По форме профиля (определяет назначение):

- Треугольная: Метрическая, дюймовая, трубная. Обеспечивает высокое трение, идеальна для крепежа.

- Трапецеидальная: Для ходовых винтов, преобразующих движение.

- Прямоугольная: Высокоэффективная, но нетехнологичная и непрочная (не стандартизована).

- Упорная (асимметричная): Для передачи больших осевых усилий в одном направлении (прессы, домкраты).

- Круглая: Для работы в загрязненных средах, устойчива к износу (арматура, цоколи ламп).

- По расположению на детали:

- Внешняя (наружная): На стержне (болт, винт).

- Внутренняя: В отверстии (гайка, корпус).

- По характеру образующей поверхности:

- Цилиндрическая: Подавляющее большинство резьб.

- Коническая: Для герметичных соединений.

- По назначению:

- Крепежная: Основное назначение – фиксация (метрическая, дюймовая).

- Крепежно-уплотняющая: Для фиксации и герметизации (трубная, коническая).

- Ходовая (для передачи движения): Трапецеидальная, упорная.

- Специальная: Уникальные профили для конкретных задач (часовая, окулярная, резьба на пластмассовых деталях, круглая для светотехники по ГОСТ 6042-83).

- По числу заходов (n):

- Однозаходная (n=1): Ход резьбы равен ее шагу. Стандарт для крепежа.

- Многозаходная (n > 1): Ход резьбы равен

n * шаг. Применяется для увеличения скорости линейного перемещения (см. раздел 4).

3. Характеристика основных видов резьбы

Рассмотрим детально профили и параметры резьб, наиболее часто встречающихся в инженерной практике.

3.1. Метрическая резьба

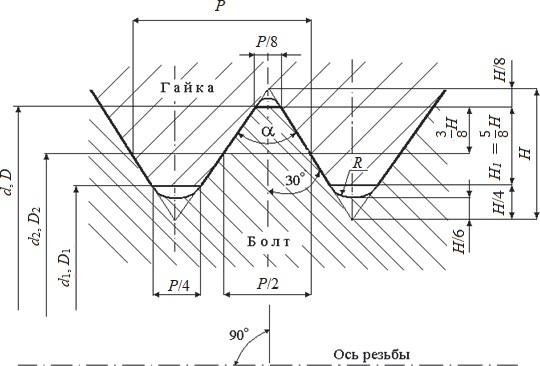

Метрическая резьба является абсолютным мировым стандартом для крепежных соединений. В Российской Федерации ее профиль регламентируется ГОСТ 9150-2002 («Резьба метрическая. Профиль»).

- Профиль: Равносторонний треугольник с углом профиля α = 60°.

- Особенности: Профиль резьбы на стержне (наружной) и в отверстии (внутренней) не является острым. Вершины срезаны, а впадины имеют притупление (скругление) для снижения концентрации напряжений и облегчения изготовления.

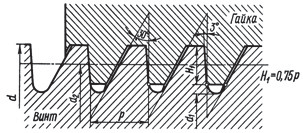

Рис. 1.3. Основные параметры метрической резьбы

Основные геометрические параметры (ГОСТ 8724-2002):

На Рис. 1.3 показаны ключевые параметры, стандартизованные для метрических резьб:

- d (D) – Номинальный диаметр резьбы (он же наружный диаметр наружной резьбы d и наружный диаметр внутренней резьбы D).

- p – Шаг резьбы (осевое расстояние между одноименными точками соседних витков).

- d2 (D2) – Средний диаметр (диаметр воображаемого цилиндра, где ширина выступа равна ширине впадины). Это критический параметр для сопряжения и расчетов.

- d1 (D1) – Внутренний диаметр наружной резьбы (d1) и внутренней резьбы (D1).

- d3 – Внутренний диаметр наружной резьбы по впадине (используется в расчетах на прочность, т.к. определяет минимальное сечение стержня).

- α – Угол профиля (α = 60°).

- Н – Высота исходного (острого) треугольника: H = (√3/2) * p ≈ 0.866 p.

- Н1 – Рабочая высота профиля (высота контакта витков): Н1 = (5/8) * H ≈ 0.541 p.

Угол подъема винтовой линии (ψ) определяет условие самоторможения и КПД резьбы. Он зависит от диаметра и шага. Принято определять его на среднем диаметре d2 для однозаходной резьбы по формуле:

tg(ψ) = p / (π * d2)

Для многозаходной резьбы, где Ph — ход резьбы (Ph = n * p, где n — число заходов):

tg(ψ) = Ph / (π * d2)

Крупный и мелкий шаг:

Для одного и того же номинального диаметра (например, М64) стандарт предусматривает крупный шаг (6 мм) и ряд мелких шагов (4; 3; 2; 1,5; 1 мм).

- Резьба с крупным шагом является предпочтительной и используется по умолчанию для большинства стандартных крепежных изделий. Она более технологична, менее склонна к срыву при сборке и более устойчива к загрязнениям.

- Резьба с мелким шагом имеет меньший угол подъема (ψ), что обеспечивает повышенное самоторможение и вибростойкость. Кроме того, у нее больший внутренний диаметр d3 (т.к. глубина резьбы меньше), что делает стержень болта более прочным на разрыв. Мелкие резьбы незаменимы:

- В соединениях, подверженных вибрации и переменным нагрузкам (крепление колеса автомобиля, свечи зажигания ДВС).

- В тонкостенных деталях, где нарезание крупной резьбы невозможно.

- В регулировочных устройствах и приборах точной механики, где требуется малое линейное перемещение при повороте.

Точность изготовления метрических резьб и их сопряжений (поля допусков) регламентируется ГОСТ 16093-2004«Резьба метрическая. Допуски. Посадки с зазором».

3.2. Дюймовая резьба

Дюймовая резьба исторически предшествовала метрической и до сих пор широко используется в США, Канаде и для совместимости с оборудованием из этих стран. Основные типы – унифицированные резьбы (UNC, UNF, UNEF) и резьба Витворта (BSW).

- Профиль: Треугольный, но с углом α = 55° (у резьбы Витворта, BSW) или α = 60° (у унифицированной американской резьбы, UNC/UNF). Профиль Витворта имеет скругленные вершины и впадины.

- Параметры: Наружный диаметр (d) измеряется в дюймах (1» = 25.4 мм). Шаг (p) задается не напрямую, а через число ниток на дюйм (TPI). Например, 20 TPI означает, что шаг p = 1/20» = 1.27 мм.

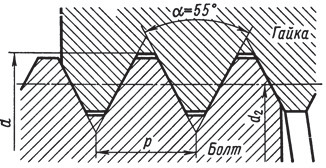

Рис. 4. Дюймовая резьба

На Рис. 4 показан профиль дюймовой резьбы (по-видимому, Витворта, с углом 55°). В настоящее время в РФ нет действующих ГОСТов, регламентирующих размеры крепежной дюймовой резьбы. Ее применение ограничено ремонтом импортного оборудования и специфическими задачами.

3.3. Трубная цилиндрическая резьба

Эта резьба используется как крепежно-уплотняющая для соединения труб, фитингов и арматуры. В России она стандартизована ГОСТ 6357-81 («Резьба трубная цилиндрическая»).

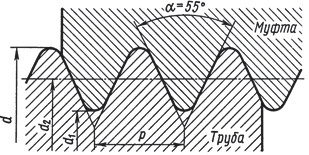

- Профиль: Имеет профиль дюймовой резьбы Витворта – равнобедренный треугольник с углом α = 55° (Рис. 5).

- Особенности: Профиль имеет закругленные вершины и впадины, что способствует герметичности.

- Обозначение: Условное обозначение резьбы (например, G 1/2) дается по внутреннему диаметру (условному проходу) трубы, на которой она нарезана, а не по фактическому наружному диаметру. Например, резьба G 1/2» имеет наружный диаметр около 20.955 мм.

Рис. 5. Трубная цилиндрическая резьба (Профиль по ГОСТ 6357-81)

Трубную цилиндрическую резьбу (G) применяют для соединения труб, а также тонкостенных деталей. Для герметизации такого соединения всегда требуется уплотнительный материал (лен, ФУМ-лента, анаэробный герметик).

3.4. Коническая резьба

Существуют также трубная коническая резьба (ГОСТ 6211-81, обозначается R для наружной и Rc для внутренней) и коническая дюймовая резьба (ГОСТ 6111-52, обозначается K).

Их ключевое преимущество – обеспечение высокой герметичности (непроницаемости) соединения за счет радиальной деформации (натяга) витков при завинчивании, без необходимости в специальных уплотнениях. Они применяются в системах с высоким давлением: топливные, масляные, водяные и воздушные трубопроводы машин и станков. Коническая резьба также позволяет быстро производить сборку и разборку (малый угол поворота до полной фиксации).

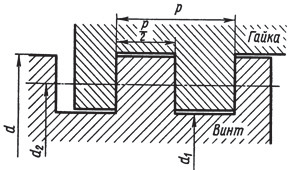

3.5. Прямоугольная резьба

Прямоугольная резьба (Рис. 6) относится к ходовым резьбам (для передачи движения). Она обладает самым высоким КПД среди всех резьб, так как осевая сила не создает радиальных компонентов.

- Недостатки: Не стандартизована. Сложна в изготовлении (нельзя нарезать резцом из-за формы, только фрезерование или специальная технология). Обладает низкой прочностью витка на срез.

- Применение: В настоящее время почти полностью вытеснена трапецеидальной. Встречается в винтовых домкратах и ходовых винтах старого оборудования.

Рис. 6. Прямоугольная резьба

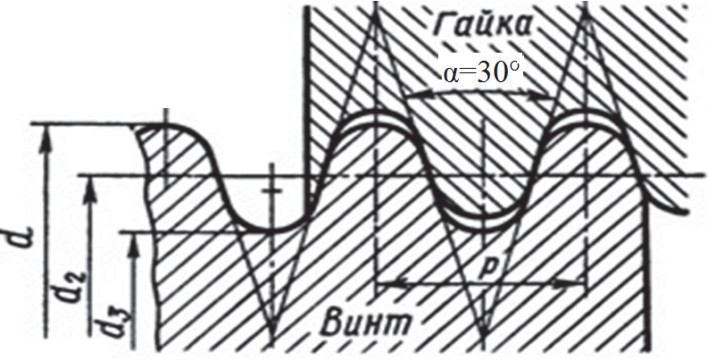

3.6. Трапецеидальная резьба

Это основной тип резьбы для передач винт-гайка. Стандартизована (например, ГОСТ 9484-81 — «Резьба трапецеидальная. Профили»).

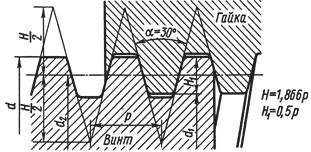

- Профиль: Симметричная трапеция с углом α = 30° (Рис. 7).

- Преимущества: Значительно прочнее и технологичнее прямоугольной (легко нарезается резцом). Обладает высоким КПД (хоть и ниже, чем у прямоугольной) и хорошей износостойкостью.

- Применение: Широко используется для преобразования вращательного движения в поступательное при значительных нагрузках (ходовые винты токарных станков, приводы механизмов, 3D-принтеры). Может быть одно- и многозаходной, правой и левой.

Рис. 7. Трапецеидальная резьба

3.7. Упорная резьба

Упорная резьба (стандартизована ГОСТ 10177-82, обозначается S) применяется в механизмах, передающих большую одностороннюю осевую нагрузку.

- Профиль: Неравнобокая (асимметричная) трапеция (Рис. 8). Рабочая сторона профиля, воспринимающая нагрузку, имеет малый угол наклона (3°), что обеспечивает высокий КПД. Нерабочая сторона имеет угол 30°, что упрощает изготовление.

- Применение: Грузовые винты прессов, домкратов, тисков, нажимные винты.

Рис. 8. Упорная резьба

3.8. Круглая резьба

Круглая резьба (стандартизована, например, ГОСТ 13536-68 для санитарно-технической арматуры) обладает уникальными свойствами.

- Профиль: Образован дугами окружностей, сопряженными с прямолинейными участками. Угол между сторонами профиля α = 30° (Рис. 9).

- Преимущества: Высокая динамическая прочность и, что важнее, нечувствительность к загрязнениям и коррозии. Отсутствие острых кромок делает ее устойчивой к износу и повреждениям.

- Применение: Используется в тяжелых условиях эксплуатации в загрязненных средах (пожарная и гидравлическая арматура), а также в тонкостенных изделиях, где важна прочность (цоколи и патроны электрических ламп по ГОСТ 6042-83, детали противогазов).

Рис. 9. Круглая резьба

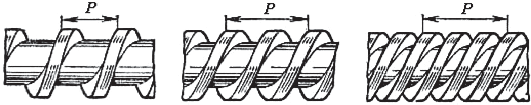

4. Многозаходная резьба

В стандартной однозаходной резьбе (Рис. 10, а) ход резьбы (Ph), то есть осевое перемещение гайки за один оборот винта, равен шагу резьбы (p).

Если по условиям работы механизма (например, в рулевом управлении или механизме быстрой подачи) требуется обеспечить большое линейное перемещение гайки за один оборот, необходимо увеличить ход Ph. Увеличение хода в однозаходной резьбе потребует пропорционального увеличения шага p. Это приведет к увеличению глубины резьбы и, как следствие, к резкому уменьшению внутреннего диаметра (сердцевины) винта, что недопустимо снижает его прочность на разрыв и изгиб.

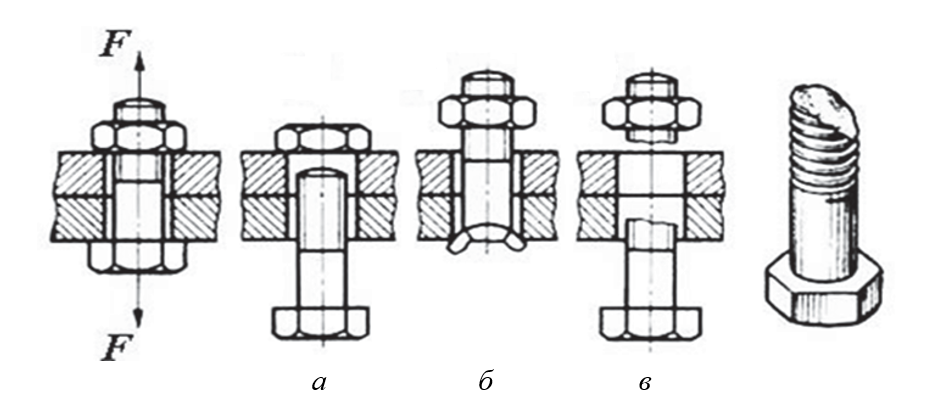

Рис. 10. Резьба: а – однозаходная (Ph = p); б – двухзаходная (Ph = 2p); в – трехзаходная (Ph = 3p)

Решением этой проблемы является многозаходная резьба. В этом случае на стержне нарезаются две, три или более параллельные винтовые канавки.

- Шаг (p) остается малым, что обеспечивает достаточную глубину резьбы и прочную сердцевину винта.

- Ход (Ph) увеличивается в n раз: Ph = n * p, где n – число заходов.

Например, у двухзаходной резьбы (Рис. 10, б) ход вдвое больше шага, а у трехзаходной (Рис. 10, в) – втрое. Это позволяет получить быстрое линейное перемещение, сохраняя при этом высокую прочность винта.

Недостатком многозаходных резьб является больший угол подъема винтовой линии (ψ), что снижает самоторможение – такие резьбы часто требуют дополнительного стопорящего устройства. Также следует отметить, что на цилиндрах очень большого диаметра технологически сложно «попасть в заход» при нарезании однозаходной резьбы с большим шагом; применение многозаходной резьбы упрощает эту задачу.

5. Стандартные типы крепёжных деталей

Крепежные детали (метизы) делятся на изделия общего и специального назначения. Все они стандартизованы по конструкции, размерам, материалам и классам прочности.

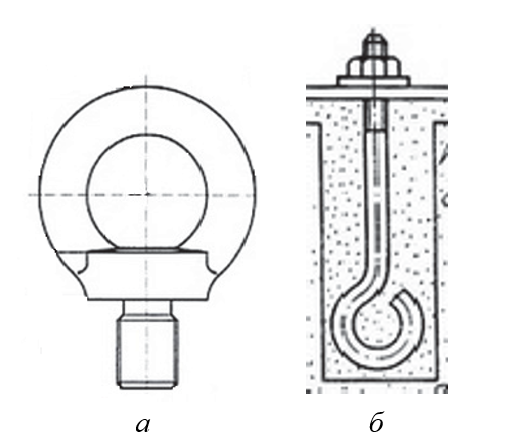

Крепежные детали специального назначения (Рис. 11) предназначены для узких задач:

- Рым-болты (Рис. 11, а) (ГОСТ 4751-73) – имеют головку в виде кольца, используются для подъема и перемещения тяжелых узлов (двигателей, редукторов).

- Анкерные болты (Рис. 11, б) (ГОСТ 24379.1-2012) – служат для крепления оборудования и строительных конструкций к фундаменту.

- Керные болты и другие специфические изделия.

Рис. 11. Виды деталей специального назначения: а – рым-болт; б – анкерный болт

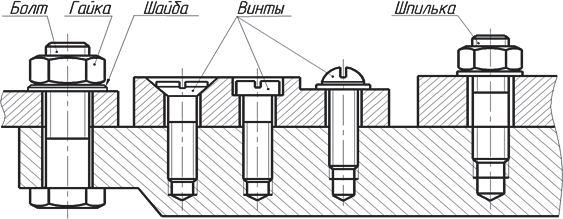

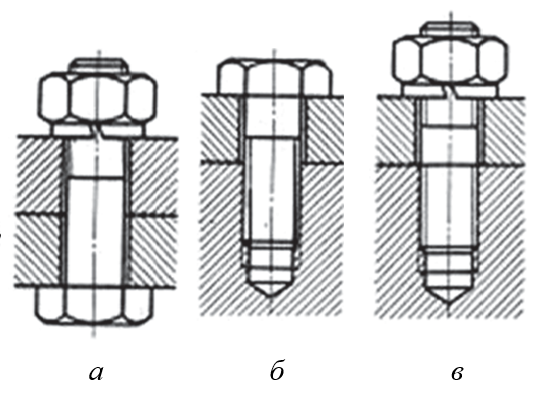

Крепежные детали общего назначения составляют основу резьбовых соединений:

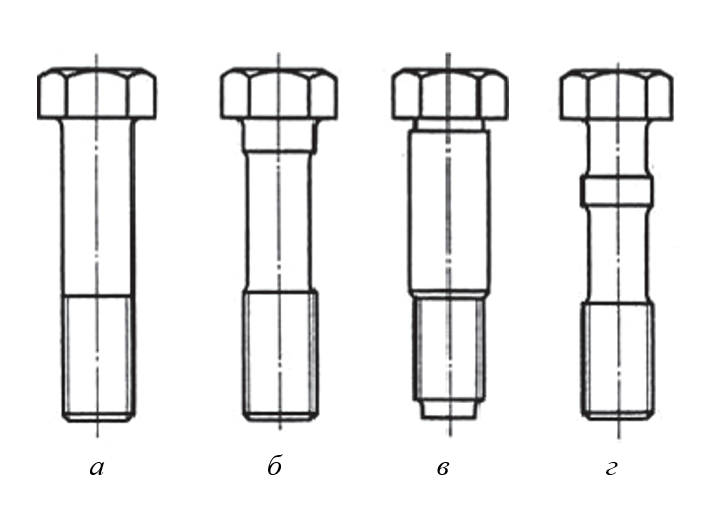

- Болты (Рис. 12) Болт – это стержень с наружной резьбой на одном конце и головкой на другом. Он образует соединение при помощи гайки или резьбового отверстия в одной из деталей. Различают:

- Болты с нормальным стержнем (Рис. 12, а) – наиболее распространенный тип.

- Болты для установки в отверстие с зазором (Рис. 12, б) – стандартное применение, отверстие сверлится несколько больше диаметра болта.

- Призонные (прецизионные) болты (Рис. 12, в) – устанавливаются в отверстия, обработанные «из-под развёртки» (без зазора). Гладкая часть стержня такого болта работает как штифт, воспринимая поперечные (сдвигающие) нагрузки.

- Болты с уменьшенным диаметром гладкой части стержня (Рис. 12, г). Уменьшение диаметра до d ≈ d3 (внутренний диаметр резьбы) повышает упругую податливость болта и выравнивает напряжения, что критически важно для соединений, работающих при переменных и ударных нагрузках (например, шатунные болты в ДВС). Это значительно повышает их выносливость (усталостную прочность).

Рис. 12. Виды болтов: а – с нормальным стержнем; б – для постановки в отверстие с зазором; в – без зазора в отверстии из-под развёртки; г – с уменьшенным диаметром

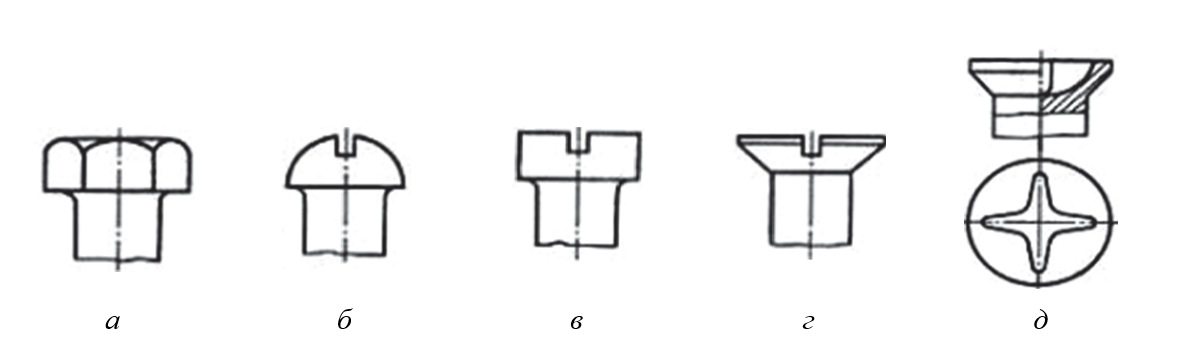

- Винты (Рис. 13, 14) Винт – это стержень с резьбой и головкой, который, в отличие от болта, ввинчивается в резьбовое отверстие в одной из соединяемых деталей (то есть не требует гайки). Головки винтов имеют шлиц под отвертку или углубление под ключ. Крепежные винты (Рис. 13):

- с шестигранной головкой (Рис. 13, а) (аналогичен болту);

- с полукруглой головкой (Рис. 13, б);

- с цилиндрической головкой (Рис. 13, в);

- с потайной головкой (Рис. 13, г) (для установки «заподлицо»);

- с цилиндрической головкой и шестигранным углублением под ключ (Рис. 13, д) (т.н. «инбус», обеспечивает передачу большого момента затяжки).

Рис. 13. Виды головок винтов

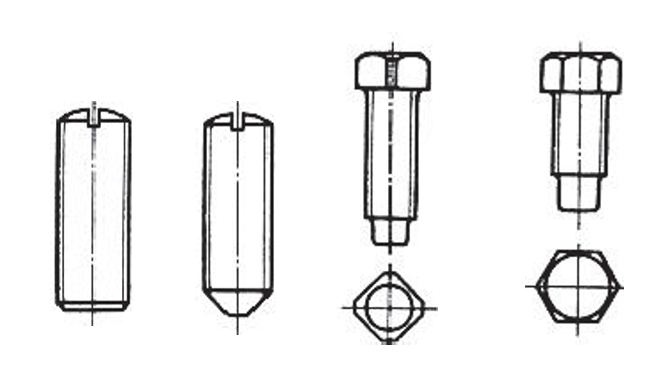

Установочные винты (Рис. 14) (ГОСТ 1477-93, ГОСТ 8878-93 и др.) служат не для соединения, а для фиксации взаимного положения деталей (например, шкива на валу). Они имеют различные формы конца для лучшей фиксации.

Рис. 14. Установочные винты

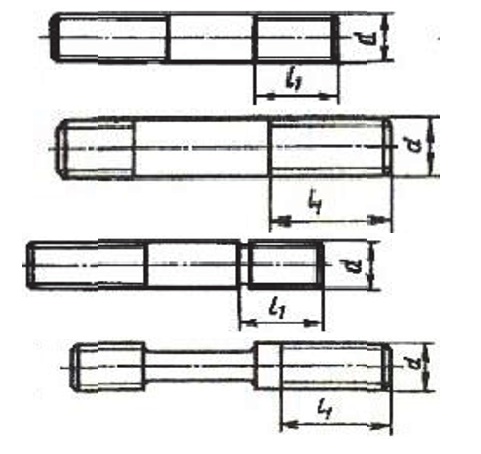

- Шпильки (Рис. 15) Шпилька (ГОСТ 22032-76 и др.) – это стержень с резьбой на обоих концах. Один (ввинчиваемый) конец устанавливается в резьбовое отверстие корпусной детали, а на другой (свободный) конец надевается присоединяемая деталь и навинчивается гайка. Соединение шпильками применяют:

- Когда по условиям эксплуатации требуется частая разборка соединения (например, снятие крышки). Использование шпильки предохраняет резьбовое отверстие в корпусной (часто дорогой или из мягкого материала, как алюминий) детали от износа, так как при разборке изнашивается только резьба на шпильке и гайке, которые легко заменить.

- При отсутствии места для размещения головки болта.

Рис. 15. Виды шпилек

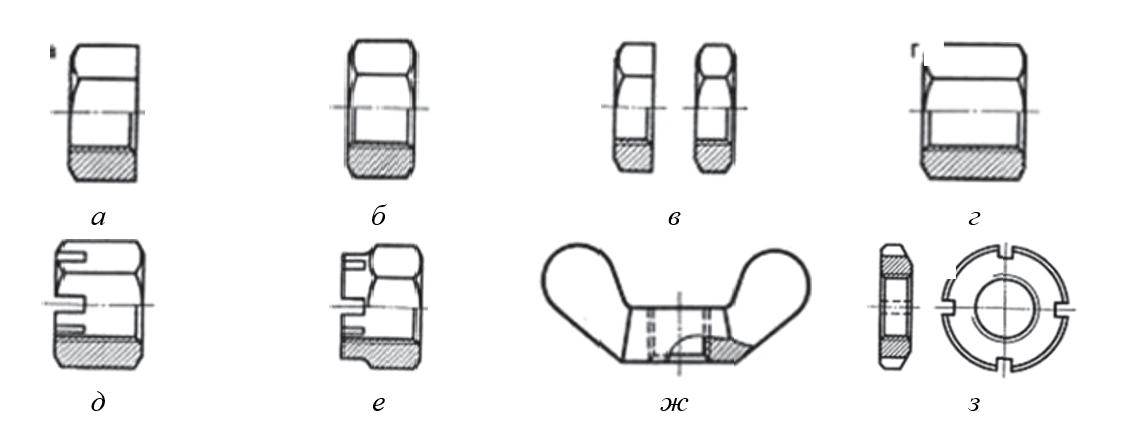

- Гайки (Рис. 16)Гайка (ГОСТ 5915-70, ГОСТ 5916-70 и др.) – деталь с внутренней резьбой, навинчиваемая на болт или шпильку.

- Шестигранные (Рис. 16, а, б) – наиболее распространены, с одной или двумя фасками.

- Низкие (Рис. 16, в) – применяются в ограниченном пространстве или как контргайки.

- Высокие (Рис. 16, г) – используются при частых сборках-разборках для уменьшения износа резьбы (больше витков в работе).

- Прорезные (Рис. 16, д) и корончатые (Рис. 16, е) – применяются для стопорения шплинтом.

- Гайка-барашек (Рис. 16, ж) (ГОСТ 3032-76) – для быстрой ручной сборки/разборки.

- Круглые (Рис. 16, з) (ГОСТ 11871-88) – со шлицами на торце или пазами на боковой поверхности, используются для регулировки и фиксации (например, в подшипниковых узлах).

Рис. 16. Гайки

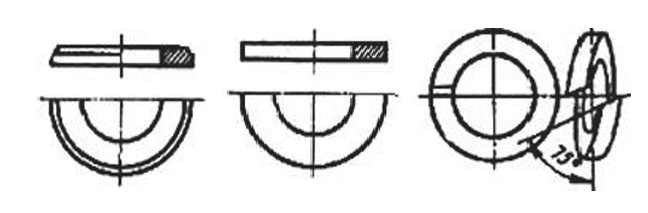

- Шайбы (Рис. 17) Шайба – деталь, подкладываемая под гайку или головку болта.

- Плоские шайбы (Рис. 17, а — точеные, б — штампованные) (ГОСТ 11371-78):

- Увеличивают опорную поверхность, распределяя давление на большую площадь (важно для мягких материалов).

- Предохраняют поверхность детали от задиров при затяжке гайки.

- Перекрывают увеличенное или овальное отверстие.

- Стопорные шайбы (Рис. 17, в):

- Пружинные шайбы (гроверы) (ГОСТ 6402-70) – создают упругую осевую силу, препятствуя самоотвинчиванию.

- Стопорные с лапками, зубьями и т.д. – обеспечивают механическую фиксацию (см. раздел 6).

Рис. 17. Шайбы: а – точеные; б – штампованные; в – стопорные

- Плоские шайбы (Рис. 17, а — точеные, б — штампованные) (ГОСТ 11371-78):

5.1. Классы прочности крепежных изделий

Это одна из важнейших характеристик крепежа, определяющая его несущую способность. Для болтов, винтов и шпилек из углеродистых и легированных сталей (по ГОСТ Р ИСО 898-1-2011) класс прочности обозначается двумя числами через точку — например: 5.8, 8.8, 10.9, 12.9.

Первое число × 100 = временное сопротивление разрыву (σв или Rm) в МПа.

▶ Пример: для класса 8.8 → 8 × 100 = 800 МПа.

Второе число (в десятичной форме) показывает отношение предела текучести к временному сопротивлению.

То есть: σт = σв × (второе число / 10)

▶ Пример: для класса 8.8 → σт = 800 × (8 / 10) = 640 МПа (т.е. 80 % от 800 МПа).

σт = (первое число × 100) × (второе число / 10)

Гайки также имеют классы прочности (например, 8, 10, 12), которые должны соответствовать классу прочности болта, с которым они используются, для обеспечения равнопрочного соединения.

Рис. 18. Виды резьбовых соединений: а – болтовое; б – винтовое; в – шпилечное

На Рис. 18 показаны три основных типа сборок: болтовое (детали стягиваются болтом и гайкой), винтовое (винт ввинчивается в резьбу в нижней детали) и шпилечное (шпилька ввинчена в нижнюю деталь, верхняя притягивается гайкой).

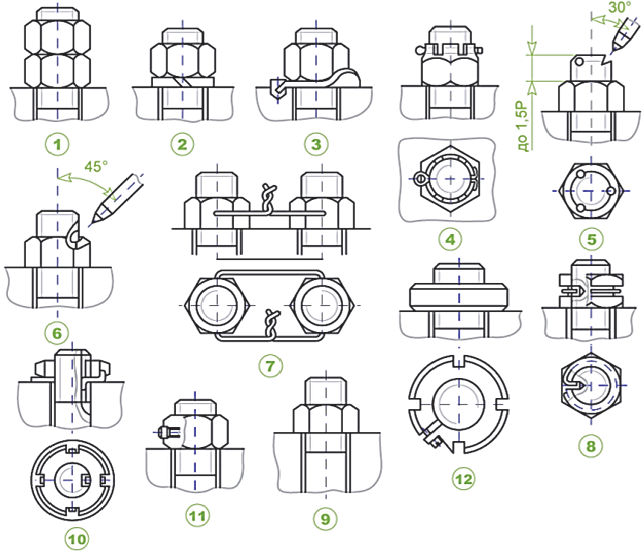

6. Стопорение резьбовых деталей

Большинство резьбовых соединений в машиностроении собирают с предварительной затяжкой. Эта затяжка (создание начального растягивающего усилия в болте) критически важна: она уплотняет стык деталей и, что самое главное, существенно повышает усталостную прочность соединения при работе под переменными нагрузками.

Соединения без затяжки (незатягиваемые) используются редко (регулировочные винты, установочные винты).

Хотя резьбовые соединения при статических (постоянных) нагрузках являются самотормозящими, при вибрациях, знакопеременных или ударных нагрузках они склонны к самоотвинчиванию. Это происходит из-за циклических микросмещений в резьбе и на опорных поверхностях, которые «теряют» напряжение предварительной затяжки. Для предотвращения этого катастрофического отказа производят фиксацию (стопорение) болтов и гаек.

На практике используют множество конструкций стопорящих элементов (Рис. 19), которые можно разделить на три группы:

- Стопорение за счет повышенного трения:

- (1) Контргайкой: На основную гайку навинчивается вторая, низкая гайка. При затяжке контргайки витки резьбы на болте и в гайках упруго деформируются и прижимаются к противоположным сторонам, создавая мощное дополнительное трение.

- (2) Пружинной шайбой (гровером): Разрезная упругая шайба (ГОСТ 6402-70). Ее острые кромки врезаются в деталь и гайку, а упругая осевая сила поддерживает натяг. Эффективность часто оспаривается в современных исследованиях.

- Самоконтрящиеся гайки: С упругим неметаллическим вкладышем (например, нейлоновым кольцом, DIN 985) или с деформированными витками резьбы.

- (11) Стопорным винтом с мягкой прокладкой: Винт, проходя через гайку, упирается в резьбу болта, создавая трение.

- Стопорение механической (позитивной) фиксацией:

- (3) Стопорной шайбой с лапкой: Лапка шайбы загибается в паз на детали, а один из лепестков шайбы отгибается на грань гайки.

- (10) Стопорной многолапчатой шайбой (ГОСТ 11872-89): Используется с круглыми шлицевыми гайками. Внутренняя лапка входит в паз вала, внешняя отгибается в шлиц гайки.

- (4) Шплинтом разводным (ГОСТ 397-79): Шплинт пропускается через радиальное отверстие в болте и прорезь в корончатой (е, Рис. 16) или прорезной (д, Рис. 16) гайке.

- (7) Вязкой мягкой проволокой: Проволока пропускается через отверстия в головках нескольких болтов (или гаек) таким образом, чтобы натяжение проволоки препятствовало их отвинчиванию.

- (12) Разрезной гайкой, стягиваемой винтом: После затяжки основной гайки, стяжной винт деформирует ее, зажимая резьбу.

- Стопорение за счет деформации или адгезии (неразборное или полуразборное):

- (5) Кернением торца резьбового стержня: Пластическая деформация торца болта и края гайки.

- (6) Боковым кернением резьбовых деталей: Деформация витков.

- (9) Приваркой головки резьбового стержня к гайке или детали.

- (8) Специальные устройства: Засверливание и установка пружинных колец.

- Химическое стопорение: Применение анаэробных резьбовых фиксаторов (герметиков), которые полимеризуются в зазоре резьбы, склеивая ее и заполняя пустоты.

Рис. 19. Способы стопорения резьбовых деталей: 1 – контргайкой; 2 – пружинной шайбой; 3 – стопорной шайбой с лапкой; 4 – шплинтом разводным; 5 – кернением торца резьбового стержня; 6 – боковым кернением резьбовых деталей; 7 – вязкой мягкой проволокой; 8 – засверливанием гайки и резьбового стержня и установкой пружинного кольца с выступающим внутрь концом; 9 – приваркой головки резьбового стержня к гайке; 10 – стопорной многолапчатой шайбой; 11 – стопорным винтом с мягкой прокладкой; 12 – разрезной гайкой, стягиваемой винтом

7. Способы изготовления резьбы

Технология изготовления резьбы зависит от ее типа, требуемой точности, материала и, в первую очередь, от масштаба производства.

- Нарезание (обработка резанием):

- Слесарным инструментом: Внутренняя резьба нарезается метчиками (вручную или на станке), наружная – плашками. Этот метод применяют в индивидуальном и мелкосерийном производстве, а также при ремонтных работах.

- Резцом на токарно-винторезном станке: Основной метод получения точных, нестандартных или крупногабаритных резьб (как наружных, так и внутренних).

- Гребенками и головками: Более производительные методы резания на специальных болтонарезных станках.

- Фрезерование: Выполняется на специальных резьбофрезерных станках дисковыми или гребенчатыми фрезами. Применяют для нарезки длинных ходовых винтов больших диаметров с высокими требованиями к точности (грузовые винты, ходовые винты станков).

- Накатка (пластическая деформация): Это высокопроизводительный метод, при котором резьба не нарезается, а формируется (выдавливается) на заготовке специальными роликами или плоскими плашками на резьбонакатных автоматах. Преимущества:

- Высокая производительность и низкая стоимость: Этим способом изготовляют абсолютное большинство стандартных крепежных деталей (болты, винты).

- Повышенная прочность: При накатке не происходит перерезания волокон металла. Процесс холодного наклепа (упрочнения) и создание благоприятных сжимающих остаточных напряжений во впадинах резьбы существенно (в 1.5-2 раза) упрочняет резьбовые детали и повышает их усталостную прочность по сравнению с нарезанными.

- Высокое качество поверхности.

- Литьё: Применяется для получения резьб на деталях из пластмасс, цветных сплавов (литье под давлением) или чугуна. Точность и прочность такой резьбы невысоки.

- Выдавливание (штамповка):Используется для формирования резьбы на тонкостенных деталях (например, из латуни или алюминия, как в цоколях ламп).

Изготовление многозаходной резьбы (например, на токарном станке) имеет свою специфику. Сначала нарезают первый виток (первую винтовую канавку) на полный профиль с шагом, равным ходу (Ph). Затем, не сбивая настройки гитары станка, отводят резец, возвращают суппорт в исходное положение и поворачивают заготовку на угол 360°/n (для двухзаходной – на 180°, для трехзаходной – на 120°). После этого нарезают второй виток, и так далее.

8. Критерии работоспособности и причины отказа резьбовых соединений

При расчете и проектировании резьбовых соединений необходимо учитывать возможные причины их отказа. В зависимости от характера нагрузки и способа сборки (с затяжкой или без), критерии работоспособности могут различаться.

Основные виды отказов (разрушений) крепежных деталей (Рис. 20):

- Разрыв стержня (Рис. 20, в):

- Статический разрыв: Происходит при превышении силой (от затяжки или внешней нагрузки) предела прочности материала. Разрушение почти всегда происходит по наиболее опасному сечению – во впадине резьбы, где площадь поперечного сечения минимальна (по внутреннему диаметру d3 или, точнее, по расчетному диаметру ds).

- Усталостный разрыв: Наиболее частая причина отказа в машинах. Происходит при циклических нагрузках из-за развития усталостной трещины, которая зарождается в концентраторе напряжений (впадине резьбы).

- Смятие или срез витков резьбы (Рис. 20, а):Происходит, когда прочность витков на срез и смятие оказывается недостаточной. Это характерно для соединений с малой высотой навинчивания (короткая гайка) или при сопряжении материалов с разной прочностью (например, стальной болт в алюминиевом корпусе).

- Разрушение головки болта (Рис. 20, б):Может произойти срез головки от стержня или смятие граней при затяжке. Разрушение стержня под головкой (Рис. 20, в, правая часть) также является усталостным и происходит из-за концентрации напряжений в зоне перехода (галтели) от стержня к головке. В стандартных изделиях этот переход выполняется с плавным скруглением (галтелью) для снижения концентрации напряжений.

Рис. 20. Выход из строя резьбовых соединений: а – срез резьбы; б – разрушение головки болта; в – разрыв стержня болта

Для гаек наиболее частыми отказами являются срез, смятие или износ витков резьбы, а также износ (слизывание) боковых граней.

Исходя из перечисленных причин, основным критерием работоспособности для большинства крепежных резьбовых соединений, по которому производят расчеты, является прочность стержня на растяжение (статическая и усталостная).

Расчет на прочность ведут по условному поперечному сечению во впадинах резьбы, которое является наиболее опасным. Расчетное напряжение растяжения (σр) определяется по формуле:

σр = F / As ≤ [σ]

где F – максимальная осевая сила, действующая на болт (сумма силы затяжки и доли внешней нагрузки), а As – расчетная площадь поперечного сечения резьбы (она несколько больше, чем площадь по внутреннему диаметру d3, и учитывает средний диаметр d2). [σ] – допускаемое напряжение.

В случаях, когда соединение нагружено значительной поперечной силой (сдвигающей), производят также расчет стержня на срез (для обычных болтов) или на смятие (для призонных болтов, работающих без зазора).

9. Сравнительная таблица основных типов резьб

| Тип резьбы | Профиль (Угол) | Основной стандарт (ГОСТ) | Основное назначение | Ключевые особенности |

|---|---|---|---|---|

| Метрическая | Треугольный (α = 60°) | ГОСТ 9150-2002, ГОСТ 8724-2002 | Крепежная (универсальная) | Высокое трение, самоторможение, широкая стандартизация, наличие мелких шагов. |

| Трубная цилиндрическая (G) | Треугольный (α = 55°) | ГОСТ 6357-81 | Крепежно-уплотняющая | Профиль Витворта, требует уплотнителя. Обозначение по условному проходу трубы. |

| Трубная коническая (R, K) | Треугольный (α = 55°) | ГОСТ 6211-81, ГОСТ 6111-52 | Крепежно-уплотняющая (герметичная) | Самоуплотнение за счет радиального натяга (деформации). |

| Трапецеидальная (Tr) | Симм. трапеция (α = 30°) | ГОСТ 9484-81 | Ходовая (передача движения) | Высокий КПД, высокая прочность, технологичность. |

| Упорная (S) | Асимм. трапеция (3° и 30°) | ГОСТ 10177-82 | Ходовая (односторонние нагрузки) | Очень высокий КПД при работе в одном направлении (прессы, домкраты). |

| Круглая (Rd) | Круглый (α = 30°) | ГОСТ 13536-68, ГОСТ 6042-83 | Специальная | Устойчивость к загрязнениям, износу и динамическим нагрузкам (арматура, светотехника). |

10. Интересные факты и неочевидные аспекты

- Стандартизация Уитворта: До 1841 года каждый завод в Англии имел свой собственный «стандарт» резьбы. Сэр Джозеф Уитворт (Joseph Whitworth) собрал образцы со всей страны, усреднил их и предложил первый национальный стандарт: профиль 55° с закругленными впадинами и вершинами. Это произвело революцию во взаимозаменяемости.

- Левая резьба: Левая резьба (LH) на колесных болтах раньше часто использовалась на одной стороне автомобиля (обычно левой в РФ, правой в UK) для предотвращения самоотвинчивания колеса при движении. Сейчас от этого почти отказались в пользу правильного момента затяжки.

- Усталость болта: 90% всех отказов болтов в машинах – это усталостное разрушение. Главный «враг» болта – не высокая нагрузка, а переменная нагрузка.

- Магия предзатяжки: Правильно затянутый болт (с высокой предварительной затяжкой) почти не «чувствует» внешних переменных нагрузок. Пока внешняя нагрузка не превысит силу затяжки, стержень болта будет испытывать лишь очень малую долю (10-20%) этой переменной нагрузки, что резко повышает его усталостную долговечность.

- Накатка против Нарезки: Болт М10, изготовленный накаткой, может быть прочнее на усталость, чем болт М12, изготовленный нарезкой резцом, из-за благоприятных сжимающих напряжений во впадинах.

- Резьба в 3D-печати: В 3D-печати (FDM) горизонтальные резьбы (напечатанные «лежа») значительно прочнее вертикальных (напечатанных «стоя»), так как в последнем случае витки работают на разрыв между слоями, что является слабым местом технологии.

11. FAQ (Часто задаваемые вопросы)

- В чем разница между шагом и ходом резьбы?

- Шаг (p) – это расстояние между двумя соседними витками. Ход (Ph) – это расстояние, на которое гайка переместится вдоль оси винта за один полный оборот (360°). У однозаходной резьбы ход равен шагу (Ph = p). У двухзаходной резьбы ход в два раза больше шага (Ph = 2p).

- Почему для крепежа используется треугольная резьба (метрическая), а не прямоугольная, у которой выше КПД?

- Для крепежа высокий КПД – это недостаток, а не преимущество. Высокий КПД означает низкое трение и малый угол подъема, что привело бы к мгновенному самоотвинчиванию. Треугольный профиль с углом 60° создает большие силы трения, которые обеспечивают необходимое самоторможение.

- Что такое «класс прочности 8.8» у болта?

- Это маркировка механических свойств. Первое число (8) * 100 = 800 МПа (минимальное временное сопротивление разрыву). Второе число (8) / 10 = 0.8. Это отношение предела текучести к временному сопротивлению. Предел текучести = 800 * 0.8 = 640 МПа. Это значит, что болт начнет необратимо деформироваться при напряжении 640 МПа, а разрушится при 800 МПа.

- Зачем нужна предварительная затяжка болтов?

- Она выполняет две задачи: 1) Создает трение между деталями, чтобы они не сдвигались друг относительно друга под действием поперечных сил. 2) Резко повышает усталостную прочность болта. Предзатянутый болт «выбирает» все упругие деформации, и внешняя переменная нагрузка почти не изменяет напряжение в нем, предотвращая усталостное разрушение.

- Можно ли использовать метрическую гайку на дюймовом болте?

- Категорически нет. Несмотря на то, что некоторые размеры могут быть близки (например, М8 и 5/16»), у них разный шаг и/или профиль. Такая попытка приведет к повреждению (заклиниванию) резьбы и полному отсутствию несущей способности.

- Что эффективнее для стопорения: пружинная шайба (гровер) или фиксатор резьбы (Loctite)?

- Многочисленные современные испытания (включая тест Юнкера на виброустойчивость) показывают, что пружинные шайбы (гроверы) практически неэффективны и могут даже ускорять самоотвинчивание. Химические анаэробные фиксаторы резьбы (жидкие) обеспечивают гораздо более высокую и предсказуемую надежность стопорения, склеивая витки и заполняя зазоры.

Заключение

Резьбовые соединения остаются, несмотря на свою многовековую историю, незаменимым элементом современной инженерии. Их кажущаяся простота скрывает сложную механику, связанную с распределением напряжений, трением, усталостными процессами и технологией изготовления. Понимание классификации резьб, их назначения, критериев работоспособности и правильных методов сборки (включая контроль затяжки и стопорение) является фундаментальной компетенцией инженера-конструктора и механика, определяющей надежность и безопасность любой машины или конструкции.

Нормативная база

- ГОСТ 11708-82 – Резьба. Термины и определения.

- ГОСТ 9150-2002 – Резьба метрическая. Профиль.

- ГОСТ 8724-2002 – Резьба метрическая. Диаметры и шаги.

- ГОСТ 16093-2004 – Резьба метрическая. Допуски. Посадки с зазором.

- ГОСТ 6357-81 – Резьба трубная цилиндрическая.

- ГОСТ 6211-81 – Резьба трубная коническая.

- ГОСТ 9484-81 – Резьба трапецеидальная. Профили.

- ГОСТ 10177-82 – Резьба упорная. Профиль и основные размеры.

- ГОСТ 13536-68 – Резьба круглая для санитарно-технической арматуры.

- ГОСТ Р ИСО 898-1-2011 – Механические свойства крепежных изделий из углеродистых и легированных сталей. Часть 1. Болты, винты и шпильки.

- ГОСТ 5915-70 – Гайки шестигранные класса точности B.

- ГОСТ 11371-78 – Шайбы.

- ГОСТ 6402-70 – Шайбы пружинные.

- ГОСТ 397-79 – Шплинты.

Список литературы

-

- Иванов М.Н. Детали машин: Учебник для вузов. – М.: Высшая школа, 2009. – 408 с.

- Анурьев В.И. Справочник конструктора-машиностроителя: В 3-х т. – М.: Машиностроение, 2006.

- Дунаев П.Ф., Леликов О.П. Конструирование узлов и деталей машин. – М.: Академия, 2008. – 496 с.

- Биргер И.А., Шорр Б.Ф., Иосилевич Г.Б. Расчет на прочность деталей машин. Справочник. – М.: Машиностроение, 1993. – 640 с.