Содержание страницы

Профилометрия — это раздел метрологии, посвященный количественному измерению и качественному анализу микрогеометрии поверхности. Любая деталь, какой бы гладкой она ни казалась невооруженному глазу, под увеличением напоминает горный ландшафт с пиками (выступами) и ущельями (впадинами). Совокупность этих микронеровностей называется шероховатостью.

Сегодня профилометрия — это фундамент качества. От шероховатости зависят износостойкость подшипников, герметичность соединений, адгезия лакокрасочных покрытий и даже аэродинамика. В этой статье мы подробно разберем физику процесса, устройство приборов (профилометров) и методики измерений согласно актуальным стандартам.

1. Природа поверхности и параметры рельефа

После любой механической обработки — будь то точение, фрезерование, шлифование или полировка — на поверхности детали остаются следы инструмента. Эти следы формируют уникальный «отпечаток», состоящий из микронеровностей.

Шероховатость поверхности определяется как совокупное отклонение реального рельефа от идеально гладкой геометрической формы.

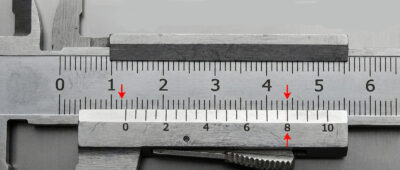

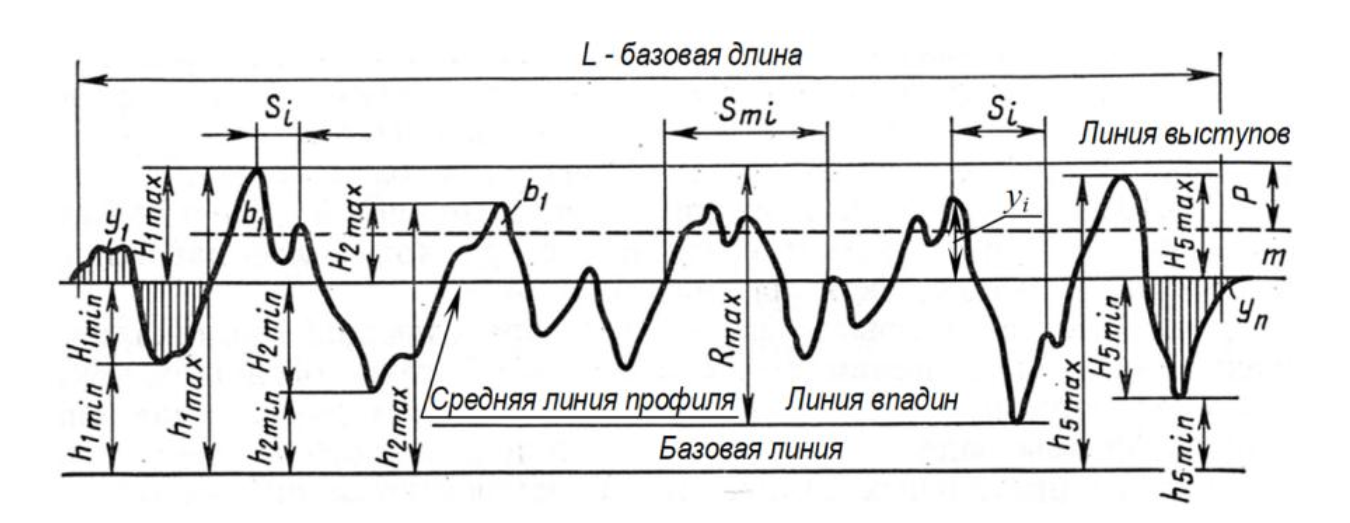

Рис. 1. Профиль и параметры рельефа реальной поверхности. Графическое представление микрогеометрии.

Для инженера важно уметь «читать» этот профиль. Давайте разберем основные элементы, показанные на рисунке 1, которые являются азбукой профилометрии:

- L (Базовая длина профиля) — это отрезок, на котором производится оценка. Выбор длины \( L \) критически важен: слишком короткий отрезок не даст статистики, слишком длинный захватит волнистость.

- m (Средняя линия) — базовая линия, относительно которой считаются отклонения.

- \( h_{imax} \) — расстояние от высших точек пяти наибольших максимумов до линии, параллельной средней и не пересекающей профиль (сверху).

- \( h_{imin} \) — расстояние от низших точек пяти наибольших минимумов до линии, параллельной средней и не пересекающей профиль (снизу).

- \( H_{imax} \) — отклонение пяти наибольших максимумов профиля непосредственно от средней линии.

- \( H_{imin} \) — отклонение пяти наибольших минимумов профиля от средней линии.

- \( R_{max} \) — полная высота профиля, расстояние между самой высокой и самой низкой точкой на базовой длине.

- \( S_i \) — средний шаг местных выступов профиля (расстояние между вершинами).

- \( S_{mi} \) — средний шаг неровностей по средней линии (расстояние между пересечениями профиля с линией \( m \)).

- \( y_i \) — текущие отклонения профиля от средней линии \( m \).

- \( p \) — уровень сечения профиля (используется для расчета опорной кривой).

- \( b_n \) — длина отрезков материала, которые отсекаются на заданном уровне \( p \).

Главные метрические параметры ( ГОСТ Р 71448-2024 )

Несмотря на обилие параметров, в конструкторской документации (КД) чаще всего встречаются два «короля» шероховатости: \( Ra \) и \( Rz \). Понимание их математической природы обязательно для грамотного контроля.

Параметр Ra — Среднее арифметическое отклонение

\( Ra \) (Average Roughness) — это самый универсальный параметр. Он показывает усредненную высоту «гор» и глубину «ям». Представьте, что мы срезали все выступы и засыпали ими впадины — уровень получившейся поверхности и есть физический смысл \( Ra \).

Где \( y_i \) — отклонение каждой точки профиля от средней линии, а \( n \) — количество точек измерения. В интегральном виде для непрерывного профиля на длине \( L \):

Параметр Rz — Высота неровностей по десяти точкам

\( Rz \) более чувствителен к экстремальным пикам и впадинам. Этот параметр критичен для сопрягаемых поверхностей, работающих на износ, или для герметичных соединений. Он рассчитывается как сумма средних абсолютных значений высот пяти самых высоких выступов и глубин пяти самых глубоких впадин.

Формула расчета (по аналогии с методом max – min) базируется на пяти координатах максимальных высот и впадин:

Примечание: В старых редакциях стандартов и литературе иногда встречается формула через разность \( h \), но суть остается прежней — оценка размаха высот по выборке экстремумов.

2. Методы оценки и классификация приборов

Оценка качества поверхности делится на два фундаментальных подхода: качественный и количественный.

Качественный метод (Компараторы)

Осуществляется путем визуального или тактильного (ногтем) сравнения обработанной детали с эталонными образцами (образцами шероховатости или компараторами). Это экспресс-метод, но он субъективен и не дает численных значений.

Количественный метод (Приборный)

Здесь на сцену выходят профилометры и профилографы.

- Профилометр: прибор, который выдает сразу готовые числовые значения (\( Ra, Rz \)). Результат работы — цифра на дисплее. Погрешность обычно составляет ±10…±20%.

- Профилограф: прибор, который записывает профилограмму (кривую профиля) на бумагу или цифровой носитель для последующего анализа. Это позволяет увидеть структуру поверхности. Обработка ведется графоаналитическим методом. Погрешность ниже, около ±5…±10%.

- Профилограф-профилометр: комбинированный прибор, сочетающий обе функции.

Контактные vs Бесконтактные методы

1. Контактный (щуповой) метод: Золотой стандарт в машиностроении. По поверхности детали скользит алмазная или корундовая игла. Механические колебания иглы преобразуются в электрический сигнал (обычно индуктивным методом). Большинство промышленных профилометров используют именно этот принцип из-за его надежности и стойкости к загрязнениям (масло, СОЖ).

2. Бесконтактный (оптический) метод: Включает в себя методы светового сечения (теневой), микроинтерференцию, растровую микроскопию и лазерное сканирование. Главное преимущество — отсутствие механического воздействия на деталь. Главный недостаток — высочайшие требования к чистоте поверхности (любое пятно масла будет воспринято как «гора») и отражающей способности материала.

Сравнительная таблица методов измерения

| Характеристика | Контактный метод (Щуповой) | Бесконтактный метод (Оптический) |

|---|---|---|

| Принцип действия | Механическое ощупывание иглой | Отражение света/лазера, интерференция |

| Скорость измерения | Средняя (требуется проход щупа) | Высокая (мгновенное сканирование) |

| Риск повреждения детали | Есть (микроцарапины на мягких металлах) | Отсутствует (полная безопасность) |

| Чувствительность к загрязнениям | Низкая (игла «раздвигает» пленку масла) | Высокая (требует идеальной чистоты) |

| Стоимость оборудования | От низкой до средней | Обычно высокая |

| Сфера применения | Цеховой контроль, тяжелое машиностроение | Лаборатории, электроника, мягкие материалы |

Типы профилометров по исполнению

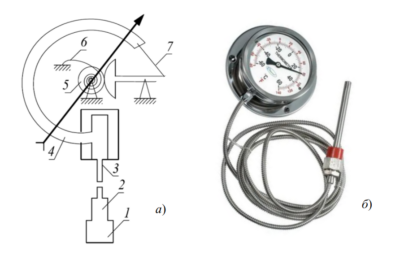

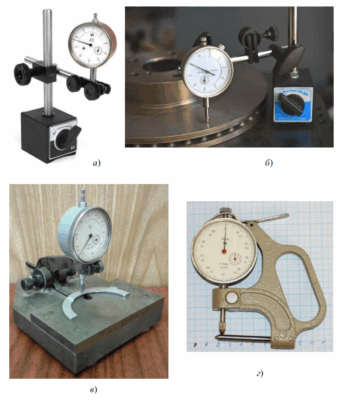

В зависимости от задач производства, приборы делятся на три основных класса, что наглядно продемонстрировано на рисунке 2.

Рис. 2. Виды профилометров: а) Портативный (цеховой I типа); б) Стационарно-переносной (цеховой II типа); в) Лабораторный стационарный комплекс (тип III).

- Тип I (Цеховые портативные): Компактные «карманные» устройства. Идеальны для межоперационного контроля прямо на станке.

- Тип II (Цеховые стационарно-переносные): Имеют выносной датчик и базовый блок. Используются для финишного контроля готовой продукции.

- Тип III (Лабораторные): Крупногабаритные комплексы с гранитными столами и ПК. Используются для эталонных измерений и НИОКР.

3. Анатомия профилометра: Как это работает изнутри?

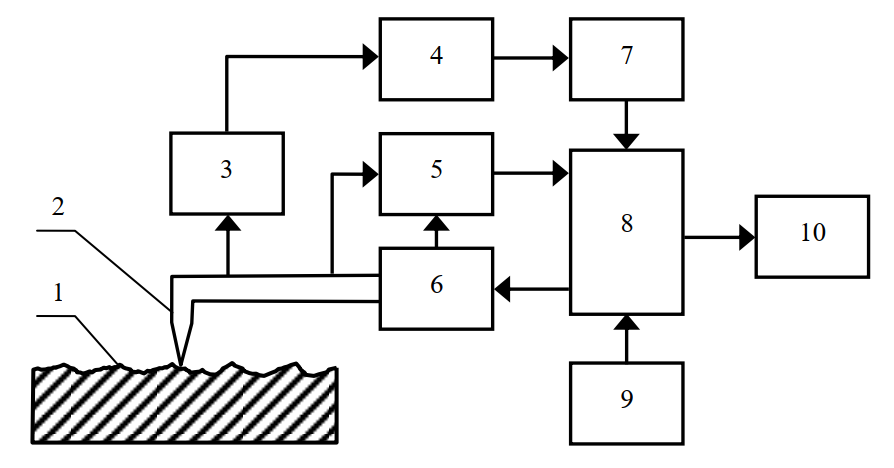

Современный контактный профилометр — это сложное электромеханическое устройство. Его «сердцем» является модульная система, позволяющая менять щупы для измерения пазов, отверстий и криволинейных поверхностей. Рассмотрим типовую структурную схему прибора.

Рис. 3. Структурная схема контактного профилометра с трактом преобразования сигнала.

Описание элементов схемы (Рис. 3):

- Исследуемая поверхность детали: Объект измерения с микронеровностями.

- Щуп с алмазным наконечником: Сенсор, непосредственно контактирующий с деталью. Радиус закругления алмаза обычно составляет 2, 5 или 10 мкм.

- Измерительный преобразователь: Индуктивный или пьезоэлектрический датчик, трансформирующий вертикальное перемещение иглы в слабый электрический сигнал.

- Усилитель электрического сигнала: Увеличивает амплитуду сигнала до уровня, пригодного для обработки, и фильтрует помехи.

- Датчик обратной связи: Контролирует скорость и положение привода (мотопривода), обеспечивая равномерность движения.

- Механизм перемещения щупа (Мотопривод): Прецизионный двигатель, тянущий щуп вдоль трассы измерения (базовой длины).

- Аналогово-цифровой преобразователь (АЦП): Переводит аналоговый сигнал в цифровой код «нулей и единиц».

- Микроконтроллер (CPU): «Мозг» прибора. Вычисляет интегралы, рассчитывает \( Ra, Rz \), применяет цифровые фильтры (например, Гаусса).

- Переключатель диапазонов и режимов: Интерфейс управления (кнопки или тачскрин).

- Цифровой дисплей: Экран для вывода результатов и профилограмм.

Чтобы избежать повреждения поверхности (особенно мягких металлов: алюминия, меди, баббита), стандарты строго регламентируют измерительное усилие. Оно зависит от остроты иглы (радиуса кривизны). Чем острее игла, тем меньше должно быть давление. Значения приведены в Таблице 1.

Таблица 1. Зависимость усилия на щуп от радиуса иглы

| Номинальное значение радиуса кривизны вершины щупа, мкм | Максимальное значение статического измерительного усилия, Н | Максимальное значение постоянной изменения измерительного усилия, Н/м |

|---|---|---|

| 2 | 0,0007 | 350 |

| 5 | 0,004 | 200 |

| 10 | 0,016* | — |

*Допускается увеличение усилия до 0,016 Н для грубых поверхностей (Ra > 2 мкм).

4. Методика проведения измерений и пример оборудования

Процесс измерения регламентируется целым рядом нормативных документов: ГОСТ Р 71448-2024 (параметры), ГОСТ 19300-86 (приборы).

Алгоритм исследования:

Измерение никогда не проводится «в одной точке». Для получения достоверного результата профиль «прогоняется» несколько раз в разных участках детали. Это позволяет нивелировать случайные выбросы (например, попадание иглы в единичную каверну). Итоговое значение — это усредненный результат серии замеров.

Типовой представитель: Surftest SJ-210

В современной промышленности де-факто стандартом стали портативные приборы типа Mitutoyo Surftest SJ-210 (показан на рис. 2, б). Это универсальный инструмент для цеховых условий.

Ключевые технические характеристики и их значение:

- Измерительный диапазон: до 360 мкм (позволяет измерять даже очень грубые поверхности после литья или черновой обработки).

- Разрешение: до 0,002 мкм (способность различать мельчайшие нюансы суперфинишной обработки).

- Скорость измерения (0,25; 0,5; 0,75 мм/с): Более низкая скорость используется для точных измерений на малых длинах, высокая — для быстрой оценки больших участков.

- Профили оценки: Прибор «знает» не только Ra и Rz, но и специфические параметры: Rc, Ry, Rq (среднеквадратичное), Rt (полная высота), Rmax.

- Базовая длина (Cut-off): 0,08; 0,25; 0,8; 2,5 мм. Выбор зависит от ожидаемой шероховатости. Например, для шлифовки обычно выбирают 0,8 мм.

- Погрешность: Систематическая ошибка не превышает 2%, что для портативного устройства является отличным показателем.

5. Плюсы и минусы современной профилометрии

✅ Преимущества

- Объективность: Исключает человеческий фактор при оценке качества.

- Документируемость: Возможность сохранить профилограмму как доказательство качества партии.

- Универсальность: Модульные щупы позволяют измерять сложные геометрии (зубья шестерен, канавки).

- Интеграция: Современные приборы подключаются к ПК для стат-анализа (SPC).

❌ Недостатки и ограничения

- Хрупкость щупов: Алмазная игла легко ломается при ударе или падении.

- Ограничения по геометрии: Трудно измерять очень глубокие отверстия малого диаметра.

- Стоимость: Высокоточные приборы требуют значительных инвестиций и регулярной поверки.

- Статичность: Нельзя измерять деталь в процессе вращения или движения.

6. Интересные факты о шероховатости

- Алмаз: Наконечник щупа изготавливается из натурального или синтетического алмаза, так как это единственный материал, способный выдержать километры пробега по стали без истирания.

- Микрометры: 1 мкм (микрон) шероховатости — это в 50-70 раз тоньше человеческого волоса.

- Суперфиниш: Самые гладкие поверхности (зеркала телескопов) имеют шероховатость, измеряемую в ангстремах (размер атома).

- Трение: Парадоксально, но слишком гладкая поверхность может увеличить трение из-за молекулярного слипания (адгезии) поверхностей. Нужна «золотая середина».

- Маслоемкость: Впадины шероховатости в цилиндрах двигателей служат «карманами» для удержания моторного масла. Абсолютно гладкий цилиндр заклинит.

- Фильтрация: Профилометр умеет математически «отрезать» волнистость от шероховатости, используя фильтры с частотной отсечкой (cut-off).

- Скид (Skid): Многие портативные профилометры имеют «лыжу» (skid) рядом с иглой, которая скользит по поверхности и задает базу, компенсируя неровности установки прибора.

7. FAQ: Ответы эксперта

Вопрос 1: Что лучше использовать в чертежах: Ra или Rz?

Ответ: Ra предпочтительнее для общего контроля процесса обработки, так как он усредняет случайные пики. Rz обязателен там, где важна герметичность и отсутствие единичных высоких выступов, которые могут прорвать масляную пленку или уплотнение.

Вопрос 2: Как часто нужно менять иглу профилометра?

Ответ: Алмаз изнашивается медленно, но он хрупок. Обычно щуп меняют при сколе (виден под микроскопом) или если прибор перестает проходить калибровку по эталону. При бережном использовании игла служит годами.

Вопрос 3: Можно ли измерять шероховатость на пластике или дереве?

Ответ: Да, но с осторожностью. Для мягких материалов (пластик) нужно снижать усилие на щуп. Для дерева классическая профилометрия применяется редко из-за его волокнистой структуры, там используются специальные оптические методы.

Вопрос 4: Чем отличается шероховатость от волнистости?

Ответ: Шагом неровностей. Шероховатость — это мелкий шаг (следы зерна абразива). Волнистость — шаг больше (вибрация станка, биение шпинделя). Условно граница проходит по соотношению шага к высоте неровности.

Вопрос 5: Что такое «базовая длина» и почему она разная?

Ответ: Базовая длина (Cut-off) — это фильтр. Если поверхность грубая, нам нужен длинный участок для анализа. Если очень гладкая — короткий. Неправильный выбор длины приведет к искажению значений Ra.

Заключение

Измерение шероховатости — это не просто формальная процедура проверки ОТК, а критически важный этап обеспечения надежности и долговечности механизмов. Понимание различий между параметрами \( Ra \) и \( Rz \), правильный выбор типа профилометра и соблюдение режимов измерения (особенно усилия на щуп) позволяют инженерам и технологам говорить на одном языке.

В условиях современного производства, стремящегося к микронной точности, роль профилометрии будет только расти, эволюционируя от простых контактных щупов к сложным лазерным 3D-сканерам поверхности.

Нормативная база и литература

Для профессиональной работы с шероховатостью необходимо руководствоваться следующими документами:

- ГОСТ Р 71448-2024 — «Шероховатость поверхности. Параметры и характеристики».

- ГОСТ 19300-86 — «Средства измерений шероховатости поверхности профильным методом. Общие технические требования».

- ГОСТ 25142-82 — «Шероховатость поверхности. Термины и определения».

- ГОСТ 27964-88 — «Измерение параметров шероховатости. Метод профиля».

- Демидюк В.В. «Технологические основы качества поверхности», Справочник технолога-машиностроителя (под ред. А.Г. Косиловой).