Датчики – источники первичной информации. Классификация датчиков. Виды и типы датчиков.

В системах автоматики датчик предназначен для преобразования контролируемой или регулируемой величины (параметра регулируемого объекта) в выходной сигнал, более удобный для дальнейшего движения информации. Поэтому датчик нередко называют преобразователем, хотя этот термин является слишком общим, так как любой элемент автоматики и телемеханики, имея вход и выход, является в той или иной мере преобразователем.

В простейшем случае датчик осуществляет только одно преобразование Y=f(X), как, например, силы в перемещении (в пружине), или температуры в электродвижущую силу (в термоэлементе) и т.п. Такой вид датчиков называют датчики с непосредственным преобразованием. Однако в ряде случаев не удается непосредственно оказать воздействие входной величины Х на необходимую входную величину U (если такая связь неудобна или она не дает желаемых качеств). В этом случае осуществляют последовательные преобразования: входной величиной Х воздействуют на промежуточную Z, а величиной Z - на необходимую величину Y:

Z=f1(Х); Y=f2(Z)

В результате получается функция, связывающая Х с Y:

Y=f2[f1(Х)]=F(Х).

Число таких последовательных преобразований может быть и больше двух, и в общем случае функциональная связь Y с Х может проходить через ряд промежуточных величин:

Y=fn{...[f2(f1(Х))]}=F(Х).

Датчики, имеющие такие зависимости, называются датчиками с последовательным преобразованием. Все остальные части называются промежуточными органами. В датчике с двумя преобразованиями промежуточные органы отсутствуют, в нем имеются только воспринимающий и исполнительный органы. Нередко один и тот же конструктивный элемент выполняет функции нескольких органов. Например, упругая мембрана выполняет функцию воспринимающего органа (преобразование давления в силу) и функцию исполнительного органа (преобразование силы в перемещение).

Классификация датчиков.

Исключительное многообразие датчиков, применяемое в современной автоматике, вызывает необходимость их классификации. В настоящее время известны следующие типы датчиков, которые наиболее целесообразно классифицировать по входной величине, практически соответствующей принципу действия:

Наименование датчика | Входная величина |

Механический | Перемещение твердого тела |

Электрический | Электрическая величина |

Гидравлический | Перемещение жидкости |

Пневматический | Перемещение газа |

Термический | Теплота |

Оптический | Световая величина |

Акустический | Звуковая величина |

Радиоволновой | Радиоволны |

Ядерный | Ядерные излучения |

Здесь рассматриваются наиболее распространенные датчики, у которых хотя бы одна из величин (входная или выходная) – электрическая.

Датчики различают также по диапазону изменения входного сигнала. Например, одни электрические датчики температуры предназначены для измерения температуры от 0 до 100°С, а другие – от 0 до 1600°С. Очень важно, чтобы диапазон изменения выходного сигнала был при этом одинаков (унифицирован) для разных приборов. Унификация выходных сигналов датчиков позволяет использовать общие усилительные и исполнительные элементы для самых разных систем автоматики.

Электрические датчики относятся к наиболее важным элементам систем автоматики. С помощью датчиков контролируемая или регулируемая величина преобразуется в сигнал, в зависимости от изменения которого и протекает весь процесс регулирования. Наибольшее распространение в автоматике получили датчики с электрическим выходным сигналом. Объясняется это, прежде всего удобством передачи электрического сигнала на расстояние, его обработки и возможностью преобразования электрической энергии в механическую работу. Кроме электрических распространение получили механические, гидравлические и пневматические датчики.

Электрические датчики в зависимости от принципа производимого ими преобразования делятся на два типа – модуляторы и генераторы.

У модуляторов (параметрических датчиков) энергия входа воздействует на вспомогательную электрическую цепь, изменяя ее параметры и модулируя значение и характер тока или напряжения от постороннего источника энергии. Благодаря этому одновременно усиливается сигнал, поступивший на вход датчика. Наличие постороннего источника энергии является обязательным условием работы датчиков – модуляторов.

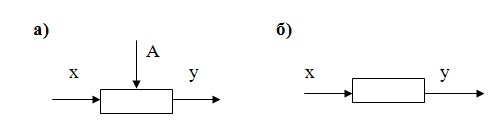

Рис. 1. Функциональные блоки датчика – модулятора (а) и датчика – генератора (б).

Модуляция осуществляется с помощью изменения одного из трех параметров – омического сопротивления, индуктивности, емкости. В соответствии с этим различают группы омических, индуктивных и емкостных датчиков.

Каждая из этих групп может делиться на подгруппы. Так, наиболее обширная группа омических датчиков может быть разделена на подгруппы: тензорезисторы, потенциометры, терморезисторы, фоторезисторы. Ко второй подгруппе относятся варианты индуктивных датчиков, магнитоупругие и трансформаторные. Третья подгруппа объединяет различного типа емкостные датчики.

Второй тип – датчики-генераторы являются просто преобразователями. Они основаны на возникновении электродвижущей силы под влиянием различных процессов, связанных с контролируемой величиной. Возникновение такой электродвижущей силы может происходить, например, вследствие электромагнитной индукции, термоэлектричества, пьезоэлектричества, фотоэлектричества и других явлений, вызывающих разделение электрических зарядов. Соответственно этим явлениям генераторные датчики подразделяются на индукционные, термоэлектрические, пьезоэлектрические и фотоэлектрические.

Возможны еще группы электротехнических, электростатических датчиков, датчиков Холла и др.

Потенциометрические и тензометрические датчики.

Потенциометрические датчики применяются для преобразования угловых или линейных Перемещений в электрический сигнал. Потенциометрический датчик представляет собой переменный резистор, который может включаться по схеме реостата или по схеме потенциометра (делителя напряжения).

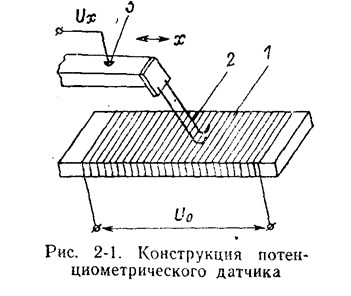

Конструктивно потенциометрический датчик представляет собой электромеханическое устройство (рис. 2-1), состоящее из каркаса 1 с намотанным на него тонким проводом (обмотка) из сплавов с высоким удельным сопротивлением, скользящего контакта — щетки 2 и токопровода 3, выполненного в виде или скользящего контакта, или спиральной пружинки.

Каркас с намотанным проводом закрепляется неподвижно, а щетка соединяется механически с подвижной частью ОУ, перемещение которой нужно преобразовать в электрический сигнал. При перемещении щетки изменяется активное сопротивление Rх участка провода между щеткой и одним из выводов обмотки датчика.

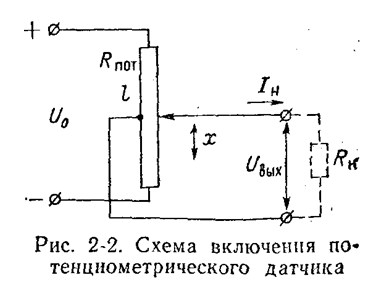

В зависимости от схемы включения датчика перемещение может быть преобразовано в изменение активного сопротивления или тока (при последовательной схеме включения) или в изменение напряжения (при Включении по схеме делителя напряжения). На точность преобразования при последовательном включении значительное влияние оказывает изменение сопротивления соединительных проводов, переходного сопротивления между щеткой и обмоткой датчика.

В устройствах автоматики чаще применяется включение потенциометрических датчиков по схеме делителя напряжения. При одностороннем перемещении подвижной части ОУ применяют однотактную схему включения, дающую нереверсивную статическую характеристику. При двустороннем перемещении применяют двухтактную схему включения, дающую реверсивную характеристику (рис. 2-2).

В зависимости от конструкции и функционального закона, связывающего выходной сигнал датчика с перемещением щетки, различают потенциометрические датчики нескольких типов.

Линейные потенциометрические датчики.

Они имеют одинаковое сечение каркаса по всей длине. Диаметр провода и шаг намотки у них постоянны. В режиме холостого хода (при нагрузке Rn→∞ и I→0) выходное напряжение линейного потенциометрического датчика Uвых пропорционально перемещению щётки х: Uвых = (U0/L)х, где U0 — напряжение питания датчика; l—длина намотки. Напряжение питания датчика U0 и длина намотки L являются постоянными величинами, поэтому в окончательном виде: Uвых = kx, где k=U0/L— коэффициент передачи.

Функциональные потенциометрические датчики.

Они имеют функциональную нелинейную зависимость между перемещением щетки и выходным напряжением: Uвых= f(х). Часто применяются функциональные потенциометры, имеющие тригонометрическую, степенную или логарифмическую характеристику. Применяют функциональные потенциометры в аналоговых автоматических вычислительных устройствах, в поплавковых измерителях уровня жидкости для баков сложной геометрической формы и т. д. Получить требующуюся функциональную зависимость у потенциометрических датчиков можно различными методами: изменением высоты каркаса потенциометра (плавно или ступенчато), шунтированием участков обмотки потенциометра резисторами.

Многооборотные потенциометрические датчики.

Они являются конструктивной разновидностью линейных потенциометрических датчиков с угловым перемещением щетки. У многооборотных датчиков щетка должна повернуться на угол 360° несколько раз, чтобы переместиться на всю длину намотки L. Достоинствами многооборотных датчиков являются высокая точность, малый порог чувствительности, небольшие габариты, недостатками — относительно большой момент трения, сложность конструкции, наличие нескольких скользящих контактов

и трудность использования в быстродействующих системах.

Металлопленочные потенциометрические датчики.

Это новая перспективная конструкция потенциометрических датчиков. Каркас у них представляет собой

стеклянную или керамическую пластину, на которую наносится тонкий слой (несколько микрометров) металла с высоким удельным сопротивлением. Съем сигнала у металлопленочных потенциометрических датчиков осуществляется металлокерамическими щетками. Изменение ширины металлической пленки или ее толщины позволяет получить линейную или нелинейную характеристику потенциометрического датчика, не изменяя его конструкции. Используя обработку электронным или лазерным лучом, можно осуществлять автоматическую подгонку сопротивления датчика и его характеристики к заданным значениям. Габариты металлопленочных потенциометрических датчиков существенно меньше, чем проволочных, а порог чувствительности практически равен нулю ввиду отсутствия витков обмотки.

Оценивая потенциометрические датчики, следует отметить наличие у них как существенных достоинств, так и крупных недостатков. Их достоинствами являются: простота конструкции; высокий уровень выходного сигнала (напряжение — до нескольких десятков вольт, ток — до нескольких десятков миллиампер); возможность работы как на постоянном, так и на переменном токе. Их недостатка ми являются: недостаточно высокая надежность и ограниченная долговечность из-за наличия скользящего контакта н истирания обмотки; влияние на характеристику сопротивления нагрузки; потери энергии за счет рассеяния мощности активным сопротивлением обмотки; сравнительно большой момент, необходимый для вращения подвижной части датчика со щеткой.

| Выбор преобразователя частоты (частотный преобразователь). |

| Резольверы и их отличие от энкодеров |

| (Справочник по предохранителям) классы эксплуатации и применения предохранителей |