Промышленная автоматика

Измерение момента вращения при помощи датчиков вращения

Как правило, измерение крутящего момента стационарного металлического вала не вызывает затруднений. В случае если предел упругости вала не превышен, величина скручивания вала пропорциональна действующему моменту вращения. Измерили градус скручивания; проверили Модуль Юнга для материала вала; применили формулу из Справочника Инженера, и вот Вы получили величину крутящего момента.

Измерение крутящего момента на непрерывно вращающемся вале - задача существенно более сложная. Существует несколько способов, с помощью которых можно ее решить, но наиболее часто используемым является расчет крутящего момента на основе данных о величине мощности, затрачиваемой на вращение вала. В реальности это обычно подразумевает измерение величины тока, приложенного к двигателю, обеспечивающему движение. Такое измерение просто, понятно, но весьма неточно из-за того, что потребление тока так же зависит от целого спектра факторов: скорости, напряжения источника питания, состояния подшипниковых узлов, температуры и т.д.

Существенно более точным способом является измерение скручивания вала с помощью тензометрического датчика или датчика поверхностных акустических волн (ПАВ). Это точная, но очень сложная методика, требующая применения ВКУ или устройств беспроводной передачи данных между тензодатчиком на вращающемся валу и окружающим миром. Как и любой инженер, когда-либо имевший дело с тензометрией, выражусь резко – разница между теорией тензометрических измерений и практикой использования таких датчиков колоссальна. Тензометрическим датчикам присуще иметь большие температурные коэффициенты и свойство отрываться от поверхности измерения при ухудшении условий измерения. Определение крутящего момента с помощью тензодатчиков или датчиков ПАВ целесообразно в лабораторных условиях, но для большинства промышленных применений совершенно не реалистично.

Существует другой способ. Он не новый, но, похоже, был успешно забыт. Впервые такой вариант был применен в 50-х годах прошлого века для измерения момента вращения в двигателях внутреннего сгорания – наиболее наглядно в турбореактивных двигателях тяжелых грузовых самолетов Hercules и C-130. Техники измеряли величину скручивания и, следовательно, момент вращения с помощью измерения величины фазового сдвига между двумя многопериодными резольверами, установленными и отъюстированными на валу. Термин «многопериодный» относится к выходу резольвера – так двухпериодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 180°; 36ти-периодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 10°.

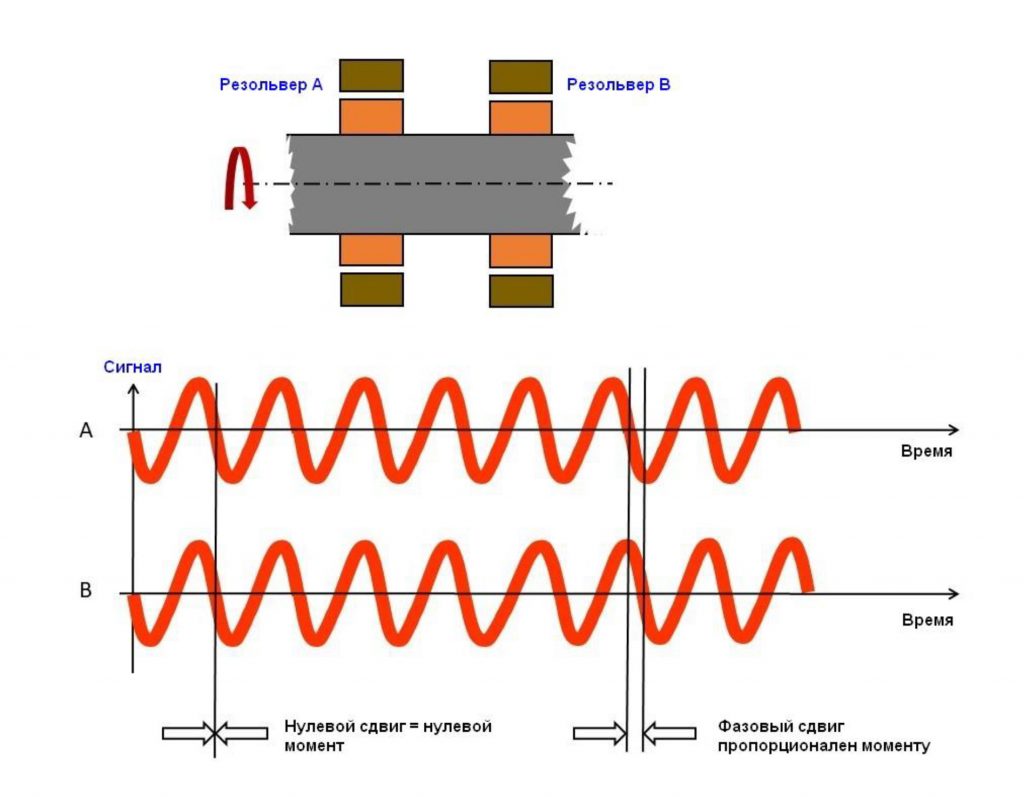

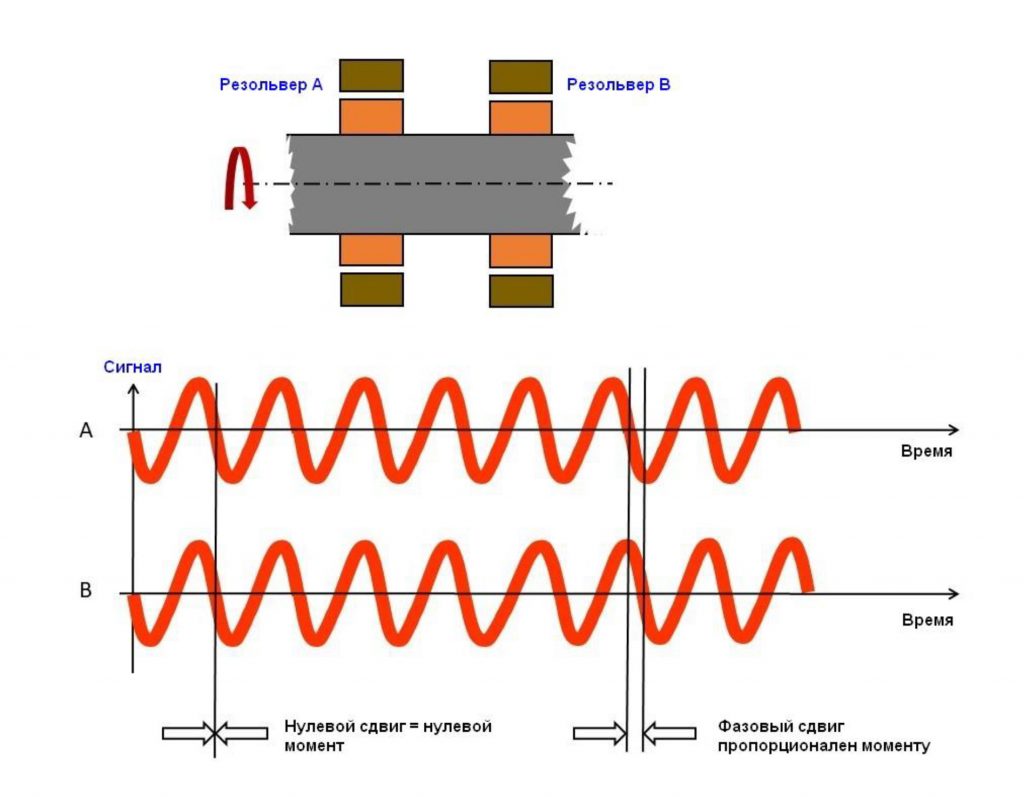

При вращении вала каждый из резольверов выдает два сигнала: первый изменяется по синусоидальному закону, второй - по косинусоидальному. Для упрощения, на рисунке 1, приведенном ниже, показаны только два демодулированных синусоидальных сигнала.

Рисунок 1 – Измерение момента вращения с использованием многопериодных резольверов.

При приложении нулевого момента сигналы с обоих резольверов одинаковы и не имеют сдвига фаз. В случае, когда реальный момент приложен к валу сигнал одного резольвера имеет фазовый сдвиг относительно сигнала другого резольвера. Величина этого фазового сдвига прямо пропорциональна приложенному моменту. Используя многопериодные резольверы с большим числом циклов (например, 128), возможно даже при небольшой величине скручивания получить отклик в виде сравнительно большой величины фазового сдвига. Другими словами, эта методика достаточно прецизионна, чтобы измерять скручивание вала не только на величины менее 1°, но даже и на уровнях менее 0,1°. Из чего следует, что вал, на котором производится измерение, не обязательно должен быть длинным. Действительно, длина вала, необходимого для успешных измерений, может составлять менее 25 мм. Этого можно достигнуть, используя заведомо гибкий вал или располагая резольверы концентрически – один внутри другого – и соединяя внешние и внутренние части вала с применением пружины повышенной крутильной жесткости.

В отличие от тензометрических датчиков, резольверы известны своей надежностью, устойчивостью к внешним воздействиям и точностью, они зачастую используются в космической, оборонной и нефтегазовой технике, где требуются высокие точности и устойчивость к жестким условиям эксплуатации. Поскольку резольвер является бесконтактным измерительным устройством, также исключается необходимость применения токосъемников или оборудования радиочастотной передачи данных.

Итак, почему же эта техника измерений стала немодной? Вероятно, одна из причин в том, что и сами резольверы утратили свою популярность. Плоскопараллельные и плоские с большим полым валом резольверы, идеальные для использования при измерениях крутящего момента, являются откровенно дорогостоящими. Более того, сочетание резольверных двигателей с управляющей электроникой может быть очень сложным. Поскольку в наше время инженеры более привычны к цифровой электронике, они весьма неохотно соглашаются иметь дело и с самой аналоговой электроникой и, тем более, с измерениями фазовых сдвигов аналоговых переменных сигналов.

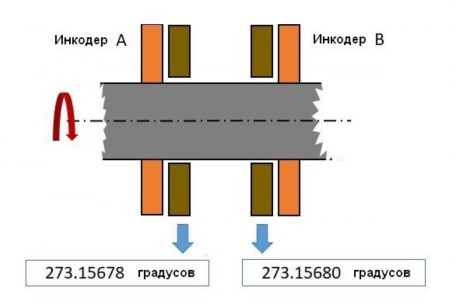

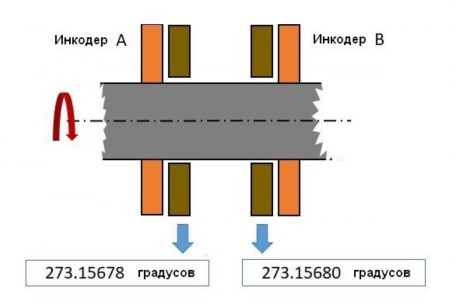

В настоящее время резольверы практически полностью заменены более современными устройствами – индуктивными энкодерами или «инкодерами». Технология измерения с помощью инкодеров основана на тех же принципах индукции, применяемых в резольверах, но при этом инкодеры содержат печатные платы вместо массивных и дорогих обмоток трансформаторов. Это позволяет существенно сокращать объем, вес и стоимость датчиков, и одновременно значительно увеличивать возможности измерений. Также в инкодеры обеспечен простой и удобный электрический интерфейс – постоянное напряжение и последовательная шина данных. Поскольку инкодеры базируются на тех же физических принципах, что и резольверы – они обеспечивают тот же набор измерительных возможностей – высокую точность и надежность измерений даже в жестких условиях окружающей среды. Мало того, инкодеры имеют оптимальный для угловых измерений форм-фактор – плоская конструкция с большим полым валом. Это позволяет пропускать вал через центр статора инкодера, а ротор инкодера закреплять непосредственно на вращающийся вал, на котором проводятся измерения. Это исключает необходимость использования ВКУ, точно так же, как это было при использовании резольверов.

Рисунок 2 – Измерение момента вращения и абсолютного положения с помощью индуктивных энкодеров.

Нет необходимости специально выбирать электронику и размещать ее отдельно, поскольку вся требуемая для датчиков электроника размещена непосредственно в статоре энкодера. Примечательно, что инкодеры доступны с разрешением до 4 миллионов импульсов на оборот, таким образом, достаточно минимального скручивания вала, чтобы обеспечить высокое разрешение измерений крутящего момента.

Температурные коэффициенты инкодера малы, в сравнении с тем, что может быть получено при использовании самых лучших тензометрических датчиков, а любые динамические искажения, вызываемые вращением вала на большой скорости, могут быть нивелированы с помощью тактового сигнала – единого для обоих инкодеров, обеспечивающего синхронность считывания данных.

В отличие от тензометрической техники, при использовании инкодеров не существует риска повреждения оборудования в случаях избыточного или импульсного приложения крутящего момента. Что еще более важно – технология позволяет проводить два вида измерений – крутящего момента и угла вращения одновременно, и по цене, меньшей, чем требует измерение одного только момента с помощью тензодатчиков.

Это старая технология, которая перестала быть модной, потому, что резольверы потеряли свою популярность. Современные индуктивные энкодеры возрождают применение принципов индукции для выполнения угловых измерений, и одновременно с этим, возвращают удобный, надежный и эффективный способ контроля крутящего момента и угла вращения.

Рисунок 3 – Индуктивные энкодеры, используемые для измерений крутящего момента на валах диаметром 300 мм: статор слева, ротор справа.

Измерение крутящего момента на непрерывно вращающемся вале - задача существенно более сложная. Существует несколько способов, с помощью которых можно ее решить, но наиболее часто используемым является расчет крутящего момента на основе данных о величине мощности, затрачиваемой на вращение вала. В реальности это обычно подразумевает измерение величины тока, приложенного к двигателю, обеспечивающему движение. Такое измерение просто, понятно, но весьма неточно из-за того, что потребление тока так же зависит от целого спектра факторов: скорости, напряжения источника питания, состояния подшипниковых узлов, температуры и т.д.

Измерение момента вращения с помощью тензометрических датчиков

Существенно более точным способом является измерение скручивания вала с помощью тензометрического датчика или датчика поверхностных акустических волн (ПАВ). Это точная, но очень сложная методика, требующая применения ВКУ или устройств беспроводной передачи данных между тензодатчиком на вращающемся валу и окружающим миром. Как и любой инженер, когда-либо имевший дело с тензометрией, выражусь резко – разница между теорией тензометрических измерений и практикой использования таких датчиков колоссальна. Тензометрическим датчикам присуще иметь большие температурные коэффициенты и свойство отрываться от поверхности измерения при ухудшении условий измерения. Определение крутящего момента с помощью тензодатчиков или датчиков ПАВ целесообразно в лабораторных условиях, но для большинства промышленных применений совершенно не реалистично.

Измерение крутящего момента с помощью угловых датчиков вращения

Существует другой способ. Он не новый, но, похоже, был успешно забыт. Впервые такой вариант был применен в 50-х годах прошлого века для измерения момента вращения в двигателях внутреннего сгорания – наиболее наглядно в турбореактивных двигателях тяжелых грузовых самолетов Hercules и C-130. Техники измеряли величину скручивания и, следовательно, момент вращения с помощью измерения величины фазового сдвига между двумя многопериодными резольверами, установленными и отъюстированными на валу. Термин «многопериодный» относится к выходу резольвера – так двухпериодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 180°; 36ти-периодный резольвер имеет циклический выходной сигнал, определяющий абсолютное положение с точностью 10°.

При вращении вала каждый из резольверов выдает два сигнала: первый изменяется по синусоидальному закону, второй - по косинусоидальному. Для упрощения, на рисунке 1, приведенном ниже, показаны только два демодулированных синусоидальных сигнала.

Рисунок 1 – Измерение момента вращения с использованием многопериодных резольверов.

При приложении нулевого момента сигналы с обоих резольверов одинаковы и не имеют сдвига фаз. В случае, когда реальный момент приложен к валу сигнал одного резольвера имеет фазовый сдвиг относительно сигнала другого резольвера. Величина этого фазового сдвига прямо пропорциональна приложенному моменту. Используя многопериодные резольверы с большим числом циклов (например, 128), возможно даже при небольшой величине скручивания получить отклик в виде сравнительно большой величины фазового сдвига. Другими словами, эта методика достаточно прецизионна, чтобы измерять скручивание вала не только на величины менее 1°, но даже и на уровнях менее 0,1°. Из чего следует, что вал, на котором производится измерение, не обязательно должен быть длинным. Действительно, длина вала, необходимого для успешных измерений, может составлять менее 25 мм. Этого можно достигнуть, используя заведомо гибкий вал или располагая резольверы концентрически – один внутри другого – и соединяя внешние и внутренние части вала с применением пружины повышенной крутильной жесткости.

В отличие от тензометрических датчиков, резольверы известны своей надежностью, устойчивостью к внешним воздействиям и точностью, они зачастую используются в космической, оборонной и нефтегазовой технике, где требуются высокие точности и устойчивость к жестким условиям эксплуатации. Поскольку резольвер является бесконтактным измерительным устройством, также исключается необходимость применения токосъемников или оборудования радиочастотной передачи данных.

Итак, почему же эта техника измерений стала немодной? Вероятно, одна из причин в том, что и сами резольверы утратили свою популярность. Плоскопараллельные и плоские с большим полым валом резольверы, идеальные для использования при измерениях крутящего момента, являются откровенно дорогостоящими. Более того, сочетание резольверных двигателей с управляющей электроникой может быть очень сложным. Поскольку в наше время инженеры более привычны к цифровой электронике, они весьма неохотно соглашаются иметь дело и с самой аналоговой электроникой и, тем более, с измерениями фазовых сдвигов аналоговых переменных сигналов.

Новое поколение индуктивных датчиков

В настоящее время резольверы практически полностью заменены более современными устройствами – индуктивными энкодерами или «инкодерами». Технология измерения с помощью инкодеров основана на тех же принципах индукции, применяемых в резольверах, но при этом инкодеры содержат печатные платы вместо массивных и дорогих обмоток трансформаторов. Это позволяет существенно сокращать объем, вес и стоимость датчиков, и одновременно значительно увеличивать возможности измерений. Также в инкодеры обеспечен простой и удобный электрический интерфейс – постоянное напряжение и последовательная шина данных. Поскольку инкодеры базируются на тех же физических принципах, что и резольверы – они обеспечивают тот же набор измерительных возможностей – высокую точность и надежность измерений даже в жестких условиях окружающей среды. Мало того, инкодеры имеют оптимальный для угловых измерений форм-фактор – плоская конструкция с большим полым валом. Это позволяет пропускать вал через центр статора инкодера, а ротор инкодера закреплять непосредственно на вращающийся вал, на котором проводятся измерения. Это исключает необходимость использования ВКУ, точно так же, как это было при использовании резольверов.

Рисунок 2 – Измерение момента вращения и абсолютного положения с помощью индуктивных энкодеров.

Нет необходимости специально выбирать электронику и размещать ее отдельно, поскольку вся требуемая для датчиков электроника размещена непосредственно в статоре энкодера. Примечательно, что инкодеры доступны с разрешением до 4 миллионов импульсов на оборот, таким образом, достаточно минимального скручивания вала, чтобы обеспечить высокое разрешение измерений крутящего момента.

Температурные коэффициенты инкодера малы, в сравнении с тем, что может быть получено при использовании самых лучших тензометрических датчиков, а любые динамические искажения, вызываемые вращением вала на большой скорости, могут быть нивелированы с помощью тактового сигнала – единого для обоих инкодеров, обеспечивающего синхронность считывания данных.

В отличие от тензометрической техники, при использовании инкодеров не существует риска повреждения оборудования в случаях избыточного или импульсного приложения крутящего момента. Что еще более важно – технология позволяет проводить два вида измерений – крутящего момента и угла вращения одновременно, и по цене, меньшей, чем требует измерение одного только момента с помощью тензодатчиков.

Это старая технология, которая перестала быть модной, потому, что резольверы потеряли свою популярность. Современные индуктивные энкодеры возрождают применение принципов индукции для выполнения угловых измерений, и одновременно с этим, возвращают удобный, надежный и эффективный способ контроля крутящего момента и угла вращения.

Рисунок 3 – Индуктивные энкодеры, используемые для измерений крутящего момента на валах диаметром 300 мм: статор слева, ротор справа.