Термическая резка металлов

Резка металлов — отделение частей (заготовок) от полуфабрикатов из сортового, листового или литого металла. Различают механическую резку (ножницами, пилами, резцами), ударную (рубка) и термическую.

Термической резкой называют обработку металла — вырезку заготовок, строжку, создание отверстий — посредством нагрева. Паз, образующийся между частями металла в результате резки, называют резом. По форме и характеру реза резка может быть разделительной и поверхностной, по шероховатости поверхности реза — заготовительной и чистовой. Термическая резка отличается от других ее видов высокой производительностью при относительно малых затратах энергии и возможностью получения заготовок любого контура и большой толщины.

Различают три группы процессов термической резки: окислением, плавлением и плавлением – окислением.

При резке окислением металл в зоне резки нагревают до температуры его воспламенения в кислороде. Затем металл в этой зоне сжигают в струе кислорода, используя образующуюся теплоту для подогрева расположенных рядом с этой зоной участков металла. Продукты сгорания выдувают из реза струей кислорода и газов, образующихся при горении металла. К резке окислением относятся кислородная резка и кислородно-флюсовая.

При резке плавлением металл в месте резки нагревают мощным концентрированным источником тепла до температуры выше температуры плавления. При этом расплавленный металл удаляется из зоны реза под действием сил тяжести, электродинамических и других, либо выдувается специальной струей газа. К способам резки этой группы относятся дуговая резка, воздушно-дуговая, плазменная, лазерная и др.

Резка плавлением – окислением основана на процессах, характерных для двух предыдущих групп способов резки. К способам группы резки плавлением – окислением относятся кислороднодуговая резка, кислородно-плазменная, кислородно-лазерная резка. Кислородная резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода и удалении этой струей образующихся оксидов.

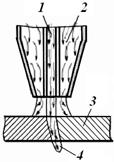

Рис. 3.75. Схема кислородной резки: 1 — струя режущего кислорода; 2 — смесь ацетилена и кислорода; 3 — основной металл; 4 — жидкий шлак

Кислородная резка является самым распространенным способом термической резки черных металлов. Он основан на том, что температура воспламенения железа в кислороде ниже температуры его плавления. Это позволяет выжигать железо кислородом без его расплавления. Процесс кислородной резки осуществляют в следующей последовательности (рис. 3.75).

Для начала горения металл 3 подогревают в начальной точке реза ацетиленокислородным пламенем 2 до температуры его воспламенения

в кислороде (например, сталь — до 1 000...1 200 ° С). Вместо ацетилена можно использовать более дешевые газы (природный газ или пропанобутановую смесь). Затем в зону реза направляют струю режущего кислорода 1, и нагретый металл начинает гореть. В результате горения (окисления) железа образуется жидкий шлак 4:

3Fe + 2О2 = Fe3О4 + Q.

Жидкий шлак выдувается струей режущего кислорода из зоны реза. Горение металла сопровождается выделением теплоты, которая разогревает соседние с зоной реза участки до температуры их воспламенения в кислороде. Поэтому в дальнейшем процесс протекает без дополнительного подогрева, пока не будет разрезана вся заготовка. При этом перемещение струи кислорода осуществляется в соответствии с заданной формой реза.

Для обеспечения нормального процесса резки разрезаемый металл должен соответствовать следующим требованиям:

1) температура плавления металла должна быть выше температуры его горения в кислороде;

2) температура плавления оксидов металла должна быть ниже температуры его плавления;

3) количество теплоты, выделяющейся при сгорании металла в кислородной струе, должно быть достаточным для поддержания непрерывного процесса резки;

4) теплопроводность разрезаемого металла не должна быть слишком высокой (если теплота отводится слишком интенсивно, то процесс резки прерывается);

5) образующиеся оксиды должны быть достаточно жидкотекучими и легко выдуваться струей режущего кислорода.

Этим условиям полностью удовлетворяют только низкоуглеродистые и низколегированные стали (легированные и высоколегированные стали, чугуны, медные и алюминиевые сплавы кислородной резкой не разделяются).

Резка может быть ручной и машинной. Для ручной резки применяют специальные резаки со сменными мундштуками. Ручная резка из-за неравномерности перемещения резака и вибрации режущей струи не обеспечивает высокого качества поверхности реза и требует последующей механической обработки.

Для получения реза высокого качества применяют машинную резку, которая обеспечивает равномерное перемещение резака по линии реза, строгую перпендикулярность режущей струи по отношению к разрезаемой поверхности и постоянное расстояние мундштука от поверхности металла. При машинной резке используют специальные автоматы и полуавтоматы с одним или несколькими резаками.

Кислородную резку используют для разделения металлов толщиной 5...300 мм. При резке металла толщиной более 300 мм применяют специальные резаки.

Кислородно-флюсовая резка — вид термической резки окислением, заключающийся в сжигании металла в струе кислорода с одновременной подачей порошкообразного флюса и удалении струей кислорода образующихся оксидов.

Кислородно-флюсовой резкой режут металлы и сплавы, неподдающиеся кислородной резке из-за образования тугоплавкого нежидкотекучего шлака, изолирующего поверхность металла от струи кислорода (например, высокохромистые и хромоникелевые стали, чугуны и медные сплавы). Дополнительная подача флюса в зону реза обеспечивает при окислении флюса образование шлака, который смешивается с тугоплавким шлаком и разжижает его. Кроме того, при сжигании флюса выделяется большое количество теплоты.

Основной составляющей большинства флюсов, применяемых при резке, является железный порошок. Так, хромистые стали режут с применением железного порошка без каких-либо добавок. При резке чугуна в состав флюса дополнительно вводят до 35 % феррофосфора, а при резке меди и ее сплавов (кроме 10...15 % феррофосфора) — до 20 % порошка алюминия.

Для кислородно-флюсовой резки применяют специальные установки, в комплект которых (кроме резаков особой конструкции) входит флюсопитатель, обеспечивающий подачу флюса в режущую струю кислорода.

Кислородно-флюсовую резку применяют для резки заготовок толщиной до 500 мм из высокохромистых и хромоникелевых сталей, серого чугуна (до 300 мм), меди (до 50 мм) и латуни (до 150 мм).

Дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой. Расплавленный металл стекает по стенкам образующегося углубления (реза) под действием силы тяжести и незначительного давления дуги. При резке электрической дугой можно использовать угольные или металлические электроды.

Резку угольным электродом ведут дугой прямой полярности при силе тока, равной 400...800 А, диаметре электрода — 10...20 мм. Этот метод применяют для резкигозатовок из чугуна и цветных металлов, не подлежащих кислородной резке (например, при разделке крупногабаритного лома, разборке старых металлоконструкций, прожигании отверстий или выжигании заклепок). При этом качество резки и ее производительность низкие.

Использование металлического электрода обеспечивает более высокое качество резки. Она может быть выполнена на том

же оборудовании и тем же электродами, которые используются при дуговой сварке. Резку металлическими электродами применяют при выполнении монтажно-сборочных или ремонтных работ.

Воздушно-дуговая резка — вид термической резки плавлением, заключающийся в том, что металл в месте реза проплавляют электрической дугой и выдувают струей сжатого воздуха. При этом способе используются неплавящиеся угольные или графитовые электроды, а расплавленный металл выдувается из полости реза потоком сжатого воздуха, подаваемого параллельно электроду.

Для воздушно-дуговой резки используют специальные воздушно-дуговые резаки, рассчитанные на силу тока до 1 000 А, и специальные угольные или графитовые электроды.

Этот способ позволяет резать заготовки из всех распространенных сплавов (кроме магниевых, поскольку в процессе резки они загораются).

Следует отметить, что основной областью применения воздушно-дуговой резки является поверхностная обработка металла (получение в нем различных углублений в виде отверстий и канавок, удаление дефектов с поверхности слитков и отливок и т. п.).

Плазменная резка — вид термической резки плавлением, заключающийся в интенсивном плавлении металла плазменной дугой или плазменной струей и выдувании расплава газовым потоком.

При резке плазменной дугой металл выплавляется из полости реза направленным потоком плазмы, создаваемым плазмотроном прямого действия.

При резке плазменной струей используют струю свободной газовой плазмы, создаваемой плазмотроном косвенного действия.

Плазменную резку целесообразно использовать для резки заготовок из всех металлов (особенно цветных).

Резку плазменной дугой применяют для разделения толстых листов из алюминия и его сплавов (до 80...120 мм), коррозионностойкой стали и медных сплавов. Для разделения заготовок из магниевых сплавов — это единственный способ термической резки. Толщина разрезаемой заготовки из металла при ручной резке составляет 80...100 мм, при автоматической — до 300 мм.

Плазменной струей режут тонкие стальные листы, заготовки из алюминиевых и медных сплавов, жаропрочных сплавов и т. д., а также неэлектропроводных материалов (например, керамики).

Основными преимуществами плазменной резки являются высокая производительность, чистота реза, снижение деформаций при резке заготовок малых толщин. Так, при резке стальных заготовок толщиной 6...20 мм скорость такой резки в 3...4 раза выше, чем при кислородной.

Основными недостатками плазменной резки являются следующие: сложность оборудования, сильный шум, повышенное содержание азота в кромке реза.

Лазерная резка и электронно-лучевая резка — виды термической резки плавлением, основанные на испарении металла под воздействием мощного концентрированного источника нагрева. Электронно-лучевая резка осуществляется в вакууме, лазерная — в обычной атмосфере. Резка этими методами отличается высокой чистотой и точностью реза, малой зоной термического влияния на кромках разрезаемого металла. Легкое и сравнительно простое управление лазерным излучением и электронным лучом позволяет осуществлять резку по сложному контуру плоских и объемных деталей с высокой степенью автоматизации процесса. Однако установки для электронно-лучевой резки и лазерной резки достаточно сложны и имеют повышенную стоимость.

Области применения основных способов резки металлов приведены в таблице 3.7.

Таблица 3.7

Области применения способов термической резки

Способ резки | Разрезаемый материал | Толщина материала, мм |

Кислородная | Углеродистые и низколегированные стали | от 3 до 1 000 |

Титан и его сплавы | от 3 до 100 | |

Кислороднофлюсовая | Высоколегированные хромоникелевые и хромистые стали, чугун, медь, латунь, бронза | от 3 до 1 000 |

Воздушнодуговая | Углеродистые и низколегированные стали | от 3 до 1 000 |

Плазменная | Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы | от 3 до 100 |

Лазерная, электроннолучевая | Конструкционные стали всех марок, алюминий, медь и сплавы на их основе, тугоплавкие металлы, титан | до 5 |

| Специальные способы сварки |

| Газовая сварка. Контактные способы сварки |

| Сварка. Основы сварки. Дуговые методы сварки |