Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

- 1. Проводники: Серебро, Медь, Алюминий, Железо, Золото, Никель, Вольфрам, Ртуть.

- 2. Проводники: Углерод, нихромы, термостабильные сплавы, припои, прозрачные проводники.

- 3. Неорганические диэлектрики: Фарфор, стекло, слюда, керамики, асбест, элегаз и вода

- 4. Органические полусинтетические диэлектрики.

- 5. Синтетические диэлектрики на базе фенолформальдегидных смол.

- 6. Пластики. История использования пластиков.

- 7. Изоляционные ленты и трубки

Так себе проводники

Углерод

С — углерод. Не совсем металл, но тоже проводник. Графит, угольная пыль — не такие хорошие проводники как металлы, но зато очень дешевые, не подвержены коррозии.

Примеры применения

Компонент резисторов. В виде пленок, в виде объемных брусков в диэлектрической оболочке.

Добавка в полимеры для придания электропроводности. Для защиты от образования статического электричества достаточно ввести в состав полимера мелкодисперсный

графит, и пластик из диэлектрика становится очень плохим проводником, достаточным, что бы статический заряд с него стекал. При работе с изделиями из такого пластика они не будут прилипать и искрить, что важно при пожароопасности или работе с электроникой.

Токопроводящий лак на базе мелкодисперсного графита. Покрыв пластиковую деталь таким лаком её электропроводность становится достаточной для выращивания слоя металла методом гальванопластики.

На базе полимеров, заполненных мелкодисперсным графитом, основаны различные нагреватели — пленочные электронагреватели теплых полов, греющие кабели для систем водоснабжения, нагреватели для одежды и т~.д. Высокий коэффициент расширения правильно подобранного состава полимеров при нагреве приводит к отрицательной обратной связи, что делает такие нагреватели саморегулирующимися и потому безопасными. (Но это актуально далеко не для всех нагревателей!) При пропускании тока через такой полимер, он нагревается, от нагрева расширяется, контакт между частичками углерода в матрице из полимера ухудшается, от этого увеличивается сопротивление — уменьшается протекаемый ток, уменьшается нагрев. В итоге, устанавливается некоторая температура полимера, стабильно поддерживающаяся этим механизмом обратной связи без каких либо внешних устройств.

Нагреватель от печки лазерного принтера. Основа — фарфор, проводники — серебро. Нагреватель — углеродная композиция, покрыта для защиты слоем глазури.

Аналогично устроены полимерные самовосстанавливающиеся предохранители. Если ток через такой предохранитель превысит номинальный, от нагрева полимер в составе расширяется, и резко увеличившееся сопротивление прерывает ток через предохранитель до некоторого небольшого значения. Такие предохранители обеспечивают медленную защиту, но не требуют замены предохранителя после каждой аварии.

Угольный сварочный электрод — используется для сварки, когда от электрода требуется только поддерживать дугу не плавясь. Уголь значительно дешевле вольфрама, но менее прочен и постепенно сгорает на воздухе.

Электроды от дуговой лампы, использовавшейся для киносъемок. Марка электродов КСБ — Уголь КиноСьемочный Белопламенный неомеднённый.

Медно-графитовые материалы. Получают спеканием порошка меди и графита в разных пропорциях. В зависимости от состава могут быть от чёрных как уголь до темно красных с медным блеском. Используется как материал скользящих контактов — щеток электрических приборов. Такие щетки обеспечивают низкое сопротивление вращению — хорошо скользят по контактам коллектора. Кроме того их твёрдость заметно ниже твёрдости металла коллектора, так что в процессе работы истираются и подлежат замене дешевые щетки а не дорогой ротор.

Изношенные щетки от двигателя стиральной машины. Плохой контакт щеток с коллектором — причина повышенного искрения.

Материал проводников на печатных палатах. Иногда перемычки на односторонних печатных платах выполняются не проволокой, а нанесением графитовой пасты. Такие проводники не пригодны для работы с силовыми цепями но вполне сносно подходят для сигнальных цепей, удешевляя и упрощая производство.

Пульт дистанционного управления. Контактные площадки на печатной плате, проводники, проводящее покрытие на кнопке изготовлено из графитового покрытия.

Источники

Если вдруг понадобился срочно угольный электрод, например сварить термопару, самый доступный способ — вытащить центральный электрод из солевой батарейки

(маркировка которой начинается с R а не LR, щелочные («алкалиновые») не подойдут). Угольный стержень из батарейки содержит в себе следы электролита, поэтому перед

применением не лишнем будет промыть и прокипятить его в воде для удаления остатков электролита.

Дополнительные сведения

Графит — компонент смазок для механизмов работающих при высоких температурах или под большими нагрузками с малыми скоростями. Малая прочность кристаллической решетки графита обеспечивает скольжение слоев графита меж собой. Но при этом важно не забывать, графит в гальванической паре ведет себя близко к благородным металлам, поэтому не рекомендуется использовать графитные смазки в паре с алюминиевыми, магниевыми сплавами.

Нихромы

Для изготовления нагревателей, мощных сопротивлений требуются сплавы со следующими требованиями:

- Относительно высокое удельное сопротивление — иначе нагреватель придется делать длинным и тонким, что отрицательно скажется на долговечности.

- Устойчивость к окислению на воздухе. Если в колбу лампы накаливания попадет воздух, то спираль очень быстро сгорит. При высоких температурах скорости химических реакций растут, и кислород воздуха начинает окислять даже стойкие при комнатной температуре металлы.

- Иметь приемлемые механические характеристики. Низкая пластичность и повышенная хрупкость негативно скажется на надежности изделия.

Нагреватели обычно изготавливают из следующих сплавов:

Нихром (55–78% никеля, 15–23% хрома) рабочая температура до 1100°С, хотя нихромы — это целый класс сплавов с небольшой разницей в составе.

Фехраль, название образовано от состава FeCrAl (12–27% Cr, 3.5–5.5% Al, 1% Si, 0.7% Mn, остальное Fe) рабочая температура до 13501100°С. (Иногда называют канталом — kanthal, это не марка сплава, а торговая марка (Принадлежит компании Sandvik Materials Technology), которая стала нарицательной, как например «термос»).

Добавка хрома обеспечивает образование защитной пленки на поверхности сплава, благодаря чему нагреватели из нихрома могут длительное время работать на

воздухе с высокой температурой поверхности.

Фехраль после нагрева становится ломким. Нихром после нагрева еще можно как-то гнуть. При этом фехраль дешевле нихрома, в рознице не так заметно, но ощутимо в оптовых партиях.

Нихромовая спиралька с фитилем внутри — испаритель электронной сигареты.

Нихромовой струной, подогреваемой электрическим током, режут пенополистирол.

Также из нихрома изготавливают термосьемники изоляции — на сегодняшний день самый надежный способ снять изоляцию с провода и не повредить токопроводящую

жилу.

На удивление, достаточно трудно купить нихром в виде проволоки в небольших количествах, местные продавцы о количествах менее килограмма даже слышать не хотят. Так что, если понадобится изготовить нагревательный элемент — то проще перемотать нихром с какого-нибудь неисправного тепловентилятора.

Концы нагревательных элементов обычно приваривают к тоководам или зажимают механически — винтом или опрессовкой.

Сплавы для изготовления термостабильных сопротивлений

У всех материалов есть ТКС — температурный коэффициент сопротивления, мера того, насколько изменяется сопротивление с изменением температуры. Он может быть положительным — как у металлов, с ростом температуры сопротивление растет, может быть отрицательным, как у полупроводников, с ростом температуры сопротивление падает. При изготовлении точных измерительных приборов необходимо иметь сопротивления с минимальным дрейфом номинала в зависимости от температуры. Для этого изобрели сплавы с минимальным ТКС:

Константан (59% Cu, 39–41% Ni, 1–2% Mn)

Манганин (85% Cu, 11.5–13.5% Mn, 2.5–3.5% Ni)

Таблица, с указанием температурного коэффициента (обозначается как α) для различных металлов:

| Материал | Температурный коэффициент α |

| Кремний | -0,075 |

| Германий | -0,048 |

| Манганин | 0,00002 |

| Константан | 0,00005 |

| Нихром | 0,0004 |

| Ртуть | 0,0009 |

| Сталь 0,5\% С | 0,003 |

| Цинк | 0,0037 |

| Титан | 0,0038 |

| Серебро | 0,0038 |

| Медь | 0,00386 |

| Свинец | 0,0039 |

| Платина | 0,003927 |

| Золото | 0,004 |

| Алюминий | 0,00429 |

| Олово | 0,0045 |

| Вольфрам | 0,0045 |

| Никель | 0,006 |

| Железо | 0,00651 |

Если упростить, то коэффициент α говорит, во сколько раз изменится сопротивление проводника при изменении температуры на один градус Цельсия.

Припои

Пайка — это процесс соединения двух деталей при помощи припоя, материала с температурой плавления меньшей, чем у соединяемых деталей. Например, соединение двух медных проводников при помощи олова. Именно использование припоя — основное отличие от сварки, когда детали соединяются расплавом из самих себя, например стальной крюк к стальной двери приваривается при помощи стального плавящегося сварочного электрода.

Припои чаще классифицируют на две группы — тугоплавкие (температура плавления 400ºС и более) и легкоплавкие. Или, иногда, на твёрдые и мягкие. Учитывая, что мягкие припои обычно легкоплавкие, то часто твёрдые припои синоним тугоплавких, а мягкие припои — легкоплавких.

В электронной технике припои используют для создания надежного электрического контакта. Основные припои в электронной технике — мягкие, на базе олова и оловянно-свинцовых сплавов. Все остальные экзотические припои рассматриваться не будут.

Олово

Sn — Олово. Основной компонент мягких припоев. Олово — относительно легкоплавкий металл, что позволяет использовать его для соединения проводников. В чистом виде не используется (см. факты). Из-за дороговизны олова (а также других причин, см. ниже), его в припоях разбавляют свинцом. Припой из 61% олова и 39% свинца образует эвтектику,

такой смесью, ПОС-61 (Припой Оловянно-Свинцовый — 61% олова) паяют радиодетали на платах, провода. В менее ответственных узлах (шасси, теплоотводы, экраны и т.п.) олово в припоях разбавляют сильнее, до 30% олова, 70% свинца.

Электронные устройства долгое время паяли оловянно-свинцовыми припоями. Затем набежали экологи и заявили, что свинец — металл тяжелый, токсичный, и проблемы бы не было, если бы все эти ваши айфоны, компьютеры и прочие гаджеты не оказывались на свалке, откуда свинец попадает в окружающую среду. Поэтому придумали серию бессвинцовых припоев, когда олово разбавлено висмутом, или вовсе используется в чистом виде, стабилизированное добавками, например, серебра. Но эти припои дороже, хуже по характеристикам, более тугоплавкие. Поэтому оловянно-свинцовые припои надолго останутся в ответственных изделиях военного, космического, медицинского применения.

Кроме того, бессвинцовые припои склонны к образованию "усов". (Помимо олова, склонны создавать "усы" также покрытия из кадмия и цинка.) Оловянные усы — длинные тонкие кристаллы, вырастающие из оловянного припоя — причина отказов и сбоев аппаратуры. К сожалению, присадки в припои не позволяют на 100% прекратить рост "усов", поэтому оловянно-свинцовые припои, как проверенные временем, используются в критичных системах — космос, медицина, военка, атомные применения.

Подробнее про усы.

Катушки и прутки оловянно-свинцовых припоев. Проволока из припоя содержитцентральный канал с флюсом, облегчающим процесс пайки.

Факты об олове

- Чистое олово подвержено "оловянной чуме", когда при температурах ниже 13,2°С олово меняет свою кристаллическую решетку, превращаясь из блестящего металла в серый порошок (как при нагревании алмаз превращается в графит). Согласно байкам, оловянная чума — одна из причин поражения Наполеоновской армии в условиях суровых российских городов (представьте, как на морозе ваши пуговицы, ложки, вилки, кружки превращаются в серый порошок). И вполне состоявшийся факт, что оловянная чума стала одной из причин которая погубила экспедицию Скотта — консервные банки, емкости с топливом были пропаяны оловом и на морозе просто развалились. Небольшая добавка висмута практически устраняет оловянную чуму.

- Олово проводит электрический ток в 7 раз хуже меди.

- Олово используется как защитное покрытие консервных банок — луженая жесть при контакте с пищей не делает её опасной. (но так как олово правее железа в ряду напряженности металлов, лужение не защищает железо от коррозии гальванически, как цинк, который левее железа в ряду напряженности. Как работает гальваническая защита можно прочитать по ссылке).

- До широкого распространения алюминия, фольгу делали из олова, её называли "станиоль" (от stannum — латинское название олова).

- Не пытайтесь отремонтировать ювелирные украшения при помощи мягких оловянных и оловянно-свинцовых припоев. Прочность соединения будет неприемлемой, а наличие легкоплавкого припоя на поверхности осложнит нормальную пайку твёрдыми припоями.

Легкоплавкие припои

На базе сплавов с содержанием олова были разработаны легкоплавкие припои. И даже очень легкоплавкие припои, которые плавятся в горячей воде. Хороший список сплавов есть в Википедии.

Основные припои для радиоаппаратуры

- ПОС-61 — 61% олова, остальное — свинец. Температура плавления (ликвидус) 183°С. Есть множество сходных по составу и по свойствам импортных припоев, в которых пропорции компонентов отличаются на пару процентов, например Sn60Pb40 или Sn63Pb37.

- ПОС-40 — 40% олова. Остальное — свинец. Температура плавления (ликвидус) 238°С. Менее прочный, более тугоплавкий, неэвтектический (плавится не сразу, есть диапазон температур при котором припой больше походит на кашу). Но благодаря тому, что чуть ли не в два раза дешевле (олово дорогое), применяется для неответственных соединений — пайка экранов, шин. Аналогичны припои ПОС-33 (247°С), ПОС-25 (260°С), ПОС-15 (280°С). За счет постепенного затвердевания удобен для литья мелких вещей вроде оловянных солдатиков: в кашицеобразном состоянии его можно "подтолкнуть" в литник палочкой и создать дополнительное давление в форме. Получить такое же качество изделий из ПОС-61 заметно труднее.

- Бессвинцовые припои. Для пайки медных водопроводных труб горелкой чаще всего используют мягкий припой с 3% меди (Sn97Cu3). Он не содержит свинца, потому пригоден для питьевой воды. По экологическим причинам современную электронику на заводах паяют в основном бессвинцовыми припоями. Хорошая статья.

Замыкают список совсем легкоплавкие припои:

- Сплав Розе: 25% Sn, 25% Pb, 50% Bi. Температура плавления +94°С.

- Сплав Вуда: 12,5% Sn, 25% Pb, 50% Bi, 12.5% Cd Температура плавления +68,5°С.

Применяются для лужения печатных плат любителями, так как плавятся в горячей воде, и можно резиновым шпателем под слоем кипящей воды быстро покрыть припоем медную фольгу печатной платы. (Но такой способ лужения автор не рекомендует, при пайке печатных плат луженных таким способом возможно образование тонкого слоя легкоплавкого припоя под пайкой, что может провоцировать разрушение соединения при эксплуатации при повышенной температуре.) В технике их используют для пайки деталей, не выдерживающих нагрева до обычной температуры припоев, или в тех случаях, когда зачем-то нужен очень легкоплавкий металл (например, для датчика температуры).

Если спаять подпружиненные контакты легкоплавким припоем, то получится простой и надежный термопредохранитель, при превышении температуры припой плавится и контакты разрывают цепь. Правда, предохранитель получится одноразовым. Во многих советских телевизорах в блоке строчной развертки была защита из обычной стальной

спиральной пружинки, припаянной на легкоплавкий припой. При перегреве, в том числе от большого тока через пружинку, она отпаивалась и отрывалась. Предохранители такого

типа очень хороши как защита от пожара.

Прочие проводники

Термопарные сплавы

Для изготовления термопар используют сплавы стойкие к высоким температурам, но при этом обладающие высокой ТермоЭДС. Подробнее про термопары можно прочитать в соответствующей литературе.

Сплавы:

- Хромель (90% Ni, 10% Cr)

- Копель (43% Ni, 2–3% Fe, 53% Cu)

- Алюмель (93–96% Ni, 1,8–2,5% Al, 1,8–2,2% Mn, 0,8–1,2% Si)

- Платина (100% Pt)

- Платина-родий (10–30% Rh)

- Медь (100% Cu)

- Константан (59% Cu, 39–41% Ni, 1–2% Mn)

Соединяя два проводника из двух разных металлов получают термопары, например термопара типа K (ТХА — Термопара Хромель-Алюмель). Самые распространенные пары: хромель-алюмель, хромель-копель, медь-константан (для низких температур), платина-платинородий (для точных измерений и для высоких температур).

Оксид Индия-Олова

Оксид Индия - Олова (Indium tin oxide или сокращённо ITO) — полупроводник, но обладает невысоким сопротивлением, а самое главное, пленка из оксида индия-олова прозрачна. Это свойство используется при производстве ЖК дисплеев, сетка электродов на поверхности стекла нанесена именно из оксида индия-олова. Также резистивные touch панели имеют прозрачное проводящее покрытие.

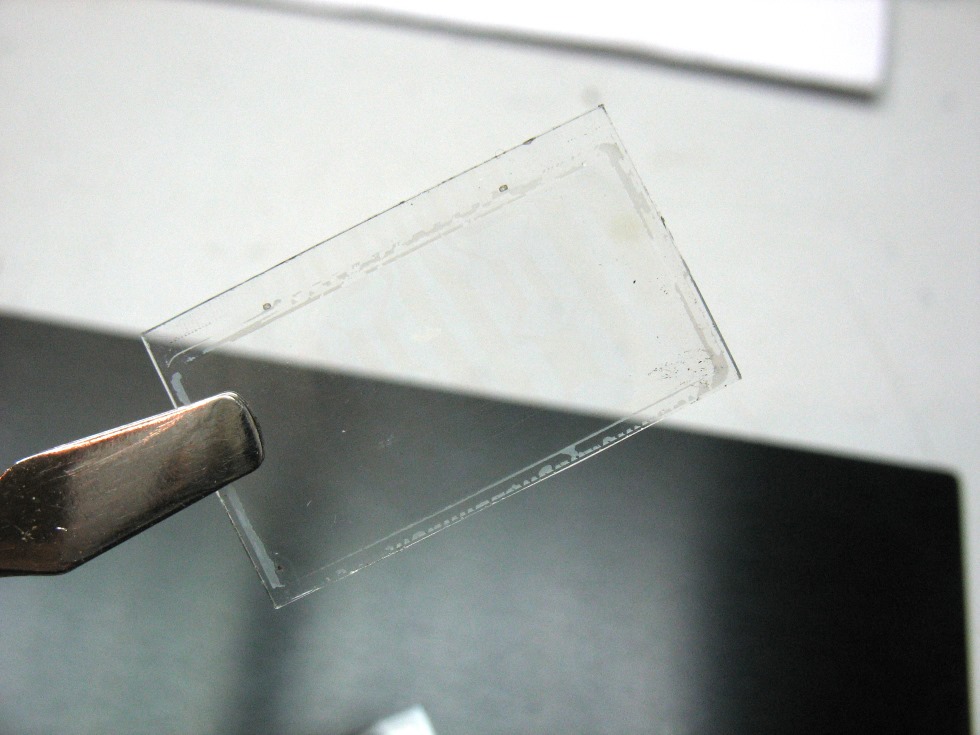

Пленка ITO едва видна в отражении, чтобы хоть как то она была заметна пришлось разобрать ЖК дисплей:

Стекла от ЖК индикатора электронных часов. Индикатор подключался к электронной схеме через токопроводящую резинку, гребенка контактов видна в нижней части стекла.

На просвет проводящая пленка не видна

На удивление, сопротивление пленки довольно низкое.

Электрические соединения

Популярная шутка говорит о том, что электротехника — это наука о контактах. И две основные неисправности — нет контакта там где он должен быть, и есть контакт там где его быть не должно.

На обложке этого руководства изображена скрутка двух проводов — медного и алюминиевого. Некоторых читателей такое зрелище возмутило, и не без оснований — так делать нельзя. Если попытаться разобраться в причинах этого "нельзя", то можно найти множество дискуссий на эту тему, практически в каждой из которых можно найти довод "всегда так делал, на даче такая скрутка работает уже 100500 лет". К сожалению, понимания причин запрета такой подход не привносит.

В чем же проблема соединить в контакт два произвольных металла? Дело в том, что в силу некоторых причин (о которых ниже) некоторые металлы образуют надежный контакт и работают практически безотказно, а некоторые образуют контакт, который тоже работает, но менее надежен и чаще приносит проблемы. Нужно понимать, что "чаще" не означает, что если вы сделали такое соединение, то оно откажет завтра с вероятностью 100%. Нет, вероятность отказа станет не 0,0001%, а к примеру 0,01%. Все такая же малая,

но вас бы не устроила в 100 раз большая вероятность пожара?

Опыт эксплуатации различной техники привел инженеров к выводу, что определенные комбинации металлов обеспечивают приемлемую надежность контакта, а некоторые слишком низкую. Еще раз стоит отметить, что на надежность контакта сильно влияют условия эксплуатации, если соединение находится при постоянной температуре в сухом месте, то оно может быть вполне надежным, даже если пара металлов нежелательная.

Ряд электрохимической активности металлов

Первая причина нарушения контакта которую мы рассмотрим — электрохимическая коррозия.

Некоторые из вас помнят со школы ряд активности металлов (неполный):

Li K Ba Sr Ca Na Mg Al Mn Cr Zn Fe Cd Co Ni Sn Pb H Sb Bi Cu Hg Ag Pd Pt Au

Значения электрохимического потенциала этих металлов приведены в таблице:

| Металл | Электрохимический потенциал, В |

| Литий (Li) | -3,0401 |

| Калий (K) | -2,931 |

| Барий (Ba) | -2,905 |

| Стронций (Sr) | -2,899 |

| Кальций (Ca) | -2,868 |

| Натрий (Na) | -2,71 |

| Магний (Mg) | -2,372 |

| Алюминий (Al) | -1,700 |

| Марганец (Mn) | -1,185 |

| Хром (Cr) | -0,852 |

| Цинк (Zn) | -0,763 |

| Железо (Fe) | -0,441 |

| Кадмий (Cd) | -0,404 |

| Кобальт (Co) | -0,28 |

| Никель (Ni) | -0,234 |

| Олово (Sn) | -0,141 |

| Свинец (Pb) | -0,126 |

| Водород (H) | 0 |

| Сурьма (Sb) | +0,240 |

| Висмут (Bi) | +0,317 |

| Медь (Cu) | +0,338 |

| Ртуть (Hg) | +0,7973 |

| Серебро (Ag) | +0,799 |

| Палладий (Pd) | +0,98 |

| Платина (Pt) | +0,963 |

| Золото (Au) | +1,691 |

Для инженера этот ряд говорит следующее: В присутствии электролита (вода, влажность воздуха) в паре металлов будет разрушаться тот металл, что в ряду напряженности левее.

Чем дальше друг от друга металлы в ряду, тем интенсивнее будет протекать коррозия. На базе этого явления построена электрохимическая защита металлов, например оцинковка стали. При наличии воды, первым делом разрушается цинковое покрытие, и только после того как оно разрушилось начинается коррозия стали.

В случае электрических контактов, нам важнее не то, какой металл разрушится в паре, они нужны оба, а то, насколько интенсивно будет протекать процесс коррозии. И в этом плане потенциал создаваемый парой алюминий-медь 2,038 В очень большой, его достаточно чтобы разорвать (Минимально необходимое напряжение для этого 1,23 В.) молекулу воды в процессе электролиза! Но если разделить эти два металла стальной оцинкованной (Считаем, что слой цинка сплошной, поэтому не принимаем во внимание

пару железо-цинк) пластинкой, то образуется две пары: цинк-алюминий с потенциалом 0,937 В, и цинк-медь, с потенциалом 1,101 В. Это уже не такие большие потенциалы, поэтому процесс коррозии будет протекать медленнее.

Принимая во внимание, что основными металлами для изготовления проводников являются медь и алюминий, то заучивать таблицу и считать потенциалы не требуется, важно только помнить, что непосредственно соединять медь и алюминий в электрический контакт работающий на воздухе нельзя.

Наиболее изобретательные читатели зададут вопрос: "А если соединение меди и алюминия покрыть непроницаемым для воды слоем (лак, герметик, краска, густая смазка и т.д.), то тогда в месте контакта не будет воды, а значит не будет электролиза и коррозии?". Это верное замечание, и позволяет решить проблему электрохимической коррозии, но есть еще одна проблема, которая не позволяет соединять любые два металла просто так.

Тепловое расширение

Все тела при нагревании расширяются, и металлы не исключение. Для любого материала есть характеристика, такая как "коэффициент теплового расширения тел", который показывает, во сколько раз увеличится размер тела, при нагреве на 1°С. (В различных диапазонах температур значение теплового коэффициента расширения может различаться, кроме того для некоторых анизотропных материалов коэффициент может различаться в разных плоскостях. Для упрощения не будем учитывать эту разницу, воспользовавшись усредненными значениями) Вот небольшая табличка:

| Материал | Тепловой коэффициент расширения α при 20°С, 1/К |

| Алюминий | 23, 1 * 10−6 |

| Медь | 17 * 10−6 |

| Сталь | 10, 8 * 10−6 |

| Стекло | 8, 5 * 10−6 |

| Стекло термостойкое (боросиликатное) | 3, 3 * 10−6 |

| Стекло кварцевое | 0, 59 * 10−6 |

| Инвар (сплав) | 1, 2 * 10−6 |

| Платина | 9 * 10−6 |

Из этой таблички видно, что соединение из двух материалов при нагревании будет расширяться по разному, провоцируя внутренние напряжения и деформации. Иногда это полезное свойство — оно используется в биметаллических пластинках в терморегуляторах, такие пластинки при нагреве изгибаются и разрывают контакт. Но в деле создания надежного электрического соединения такая разница в величине теплового расширения может ослабить контакт. Если соединение не обладает упругими свойствами, то спустя нескольких циклов нагрева и охлаждения, можно обнаружить что вместо плотного тугого контакта проводник болтается.

Если соединения разных материалов не избежать, то нужно помнить, что такое соединение потенциально может ослабнуть при изменениях температуры, и должно быть обслуживаемым и контролируемым. Замуровать соединение медного и алюминиевого проводника в стенке под слоем штукатурки — плохая идея.

Ползучесть

Некоторые материалы склонны проявлять явление "ползучести", когда к примеру проводник под небольшой механической нагрузкой, не достаточной для пластической деформации, тем не менее деформируется со временем. Величина этого явления зависит от нагрузки и от температуры, характеризуясь очень малой величиной. Пройдут тысячи часов, прежде чем размер тела изменится на доли процента. Тем не менее это явление достаточно важно в обеспечении надежного контакта. Ползучесть, наряду с тепловым расширением вносит вклад в то, что затянутая клемма спустя годы ослабевает и провод в ней болтается.

К сожалению алюминий (чистый) обладает значительно более интенсивной ползучестью, чем медь, что делает электрические контакты с его участием менее надежными и требующими регулярного обслуживания. Это стоит помнить при ремонте и обслуживании проводки из алюминиевого кабеля времен СССР. Производители современных алюминиевых кабелей легируют алюминий в токопроводящей жиле, добиваясь уменьшения ползучести до значений, сопоставимых с медью, пускай и ценой небольшого снижения электропроводности.

Так как же все-таки соединять провода?

Вопрос сложный тем, что ответ зависит от условий работы соединения и однозначно универсального способа нет.

Но про пару алюминий-медь было сказано столько плохого, что я просто обязан дать ответ на вопрос "как их соединять?".

Первый вариант — классический, при помощи стальной пластинки исключая непосредственный контакт меди и алюминия. Стальная пластинка предотвратит интенсивную электрохимическую коррозию (но не избавит от нее совсем), обеспечит приемлемое усилие на площади контакта проводников. Но такое соединение требует регламентных работ по обслуживанию: 1–2 раза в год необходимо проверять усилие затяжки проводников.

Второй вариант. Специализированные пружинные клеммы для алюминиевого проводника. (например клеммники WAGO серии 2273 с пастой). В такой клемме зачищенный проводник всё время прижимается пружинным контактом, предотвращая его ослабление вследствие ползучести. Паста внутри клеммника предотвращает доступ влаги и воздуха к поверхности алюминия, препятствуя окислению проводника. (Важно отметить, клеммы должны быть качественные, а сечение проводника номинальным. Самолично наблюдал сгоревшие соединения выполненные клеммами, купленными в ближайшем киоске (вероятно поддельными)).

Третий вариант — Медно-алюминиевые гильзы. Этот вид соединения актуален для силовых линий на большие токи с сечением от 10 кв. мм. Медно-алюминиевые гильзы предназначены под опрессовку специальным инструментом. Соединенные в толще металлы обеспечивают надежный контакт большой площади, влага и электрохимическая коррозия могут лишь повредить нежную поверхность гильзы, не нарушив контакт в толще.

| Проводники: Серебро, Медь, Алюминий, Железо, Золото, Никель, Вольфрам, Ртуть. |

| Энергосберегающие технологии при эксплуатации теплосетей |

| Отопительно-вентиляционные системы производственных помещений |