Паровые котлы. Виды, устройство паровых котлов.

ПАРОВЫЕ КОТЛЫ

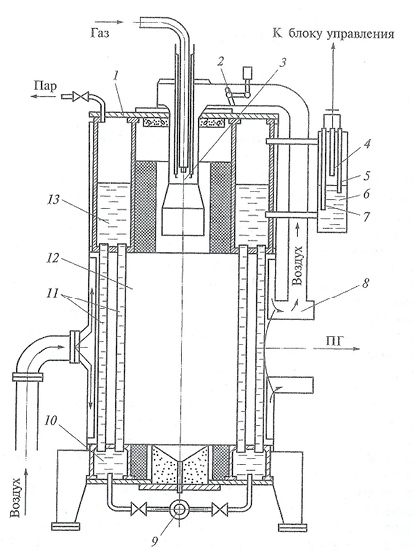

3.1. Паровой котел МЗК-7АГ

Вертикально-цилиндрический паровой котел МЗК-7АГ Московского завода котлоагрегатов — это котел с естественной циркуляцией. Котел состоит из верхнего (рис. 3.1) и нижнего кольцевых коллекторов, соединенных между собой вертикальными трубами расположенными по концентрическим окружностям в шахматном порядке. Внутренний кольцевой ряд образует цилиндрическую топочную камеру. Шаг труб обеспечивает их крепление в трубных решетках вальцовкой или сваркой. Для обеспечения работы котла под наддувом при избыточном давлении 200...500 Па (20...50 кгс/м2) топочная камера выполняется газоплотной за счет применения плавниковых труб, сваренных между собой по плавникам.

Экранные трубы, между которыми выходят ПГ, установлены более редко и не имеют плавников. Радиационная поверхность топки и последующие ряды труб, образующие конвективную поверхность, выполнены из труб с наружным диаметром 38 мм.

Верхний кольцевой коллектор имеет съемную крышку обеспечивающую доступ для осмотра, очистки и ремонта поверхностей нагрева и коллекторов. Нижний кольцевой коллектор образован нижней трубной решеткой и штампованным упорным кольцом. Питательная вода поступает в верхний коллектор, опускается по менее обогреваемым конвективным трубам в нижний коллектор, а образующаяся пароводяная смесь поступает по экранным трубам в верхний коллектор, где происходит отделение пара от воды.

Отвод пара осуществляется из верхнего коллектора через парозапорный вентиль, установленный на крышке котла. Там же установлены два пружинных предохранительных клапана. На боковой поверхности верхнего коллектора установлены два водоуказательных прибора и манометр. Продувка котла из нижней кольцевой камеры проводится через вентиль

Котел снабжен питательным насосом и дутьевым вентилятором. Воздух для горения подается вентилятором через патрубок в воздушный кольцевой канал, образованный внутренней жаростойкой и наружной обшивками, являющийся одновременно и тепловой изоляцией котла. Нагретый воздух из кольцевого канала через воздухопровод и воздушный регистр 8 подается в горелку котла. На. воздушном регистре предусмотрена поворотная заслонка осуществляющая двухпозиционное регулирование расхода подаваемого в горелку воздуха в зависимости от расхода топлива.

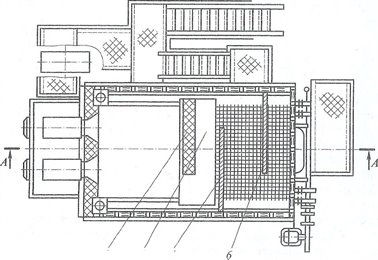

Рис. 3.1. Паровой котел МЗК-7АГ:

крышка; поворотная заслонка; горелка; 4, 5, 7 электроды соответственно верхнего, нижнего аварийного уровней воды; уровнемернаяколонка; воздушный регистр; вентиль продувки котла; 10, 13нижнийи верхний кольцевые коллекторы; — трубы; топочная камера

Короткофакельная смесительная газовая горелка состоит из центральной трубы, по которой подается газ, запального устройства и двух электродов. Продукты горения через два окна, образованные трубами, двумя потоками расходятся по газоходу кольце- ' образной формы в противоположные стороны. Омывая на своем пути конвективные трубы, потоки ПГ соединяются на противоположной входу стороне и отводятся в дымовую трубу.

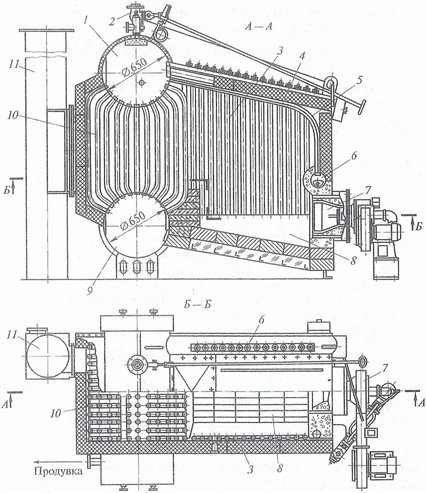

3.2. Паровой котел Е-1-9Г

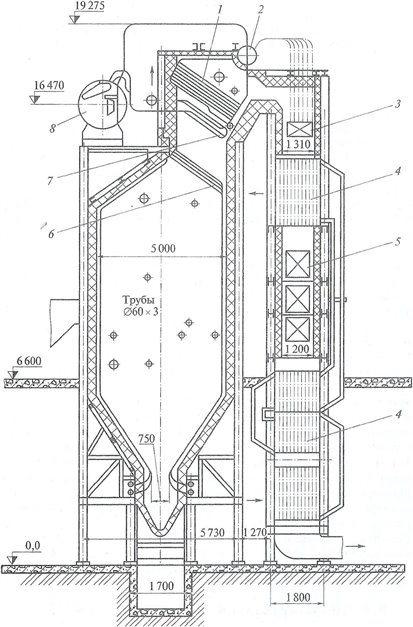

Данный вертикально-водотрубный паровой котел состоит из камерной топки (рис. 3.2), топочных экранов, двух барабанов (верхнего и нижнего Р) и котельного пучка труб Топка экранирована фронтальным экраном переходящим в потолочный и боковыми экранами J.

Рис. 3.2. Вертикально-водотрубный паровой котел Е-1-9Г:

1,9 - верхний и нижний барабаны; 2 - главный паровой вентиль; 3 — боковой экран; 4- потолочный экран; 5 — фронтальный экран; 6 - коллектор; 7 — горелка; 8 - камерная топка; 10 — котельный пучок труб; 11 - дымовая труба

Трубы экранов и котельного пучка диаметром 51 х 2,5 мм включены в контуры циркуляции с помощью фронтального и четырех боковых коллекторов вваренных в барабаны.

Горелка 7 расположена в нижней части фронтальный стены. Продукты горения из топки поступают в котельный пучок, разделенный металлической перегородкой (этим обеспечивается необходимая скорость газового потока), и далее через газоход в верхней части задней стены направляются в дымовую трубу Продувка котла осуществляется из нижнего барабана. Котел имеет КПД 86 %.

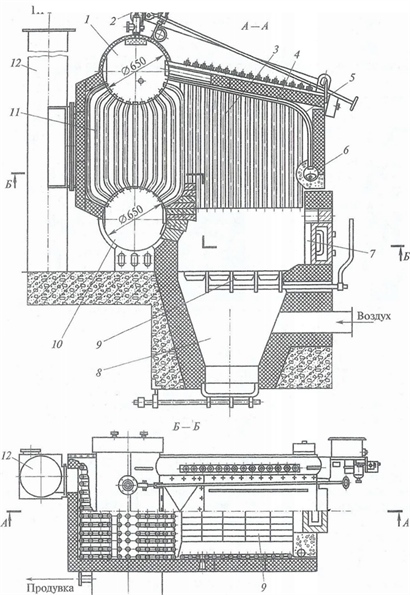

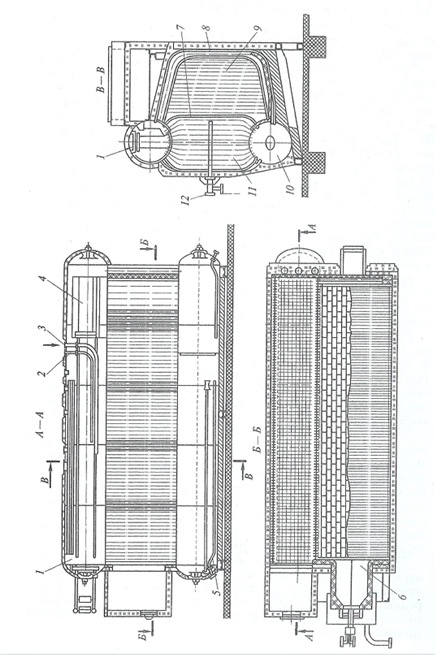

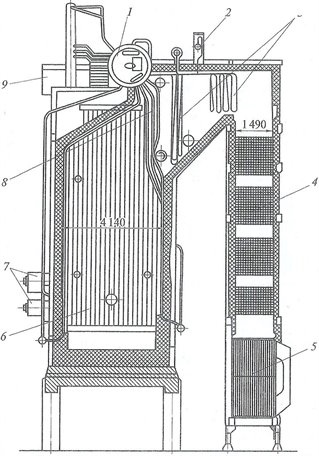

3.3. Паровой котел Е-1-9Р

Рассмотрим вертикально-водотрубный паровой котел, который состоит из слоевой топки с колосниковой решеткой (рис. 3.3), топочных экранов, двух барабанов (верхнего и нижнего и котельного пучка труб Топка экранирована фронтальным экраном 5, переходящим в потолочный а также боковые экраны. Трубы топочных экранов и котельного пучка имеют диаметр 51 х 2,5 мм. Топочные экраны включены в контуры циркуляции посредством коллектора фронтального экрана и четырех боковых коллекторов, вваренных в барабаны. Ручная слоевая топка оборудована решеткой с качающимися колосниками. Продукты горения из топки поступают в котельный пучок разделенный металлической перегородкой, что обеспечивает необходимую скорость газового потока, и через газоход в верхней части задней стены направляются в дымовую трубу Продувка котла осуществляется из нижнего барабана. Котел имеет облегченную обмуровку и поставляется в собранном виде.

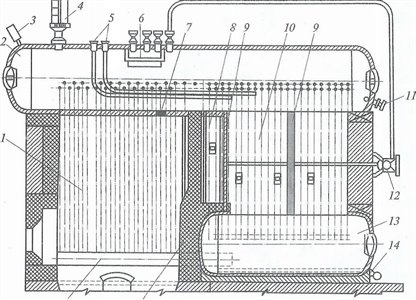

3.4. Паровые котлы серии ДКВр

Используемые для выработки насыщенного и перегретого пара с температурой 250, 370 и 440 °C вертикально-водотрубные котлы серии ДКВр имеют несколько типоразмеров с рабочим давлением пара 1,4; 2,4; 3,9 МПа и номинальной паропроизводительностью 2,5; 4; 6,5; 10; 20; 35 т/ч. Котлы серии ДКВр являются унифицированными и представляют собой двухбарабанные вертикальноводотрубные котлы с естественной циркуляцией. В зависимости от длины верхнего барабана котлы серии ДКВр могут иметь два типоразмера — с длинным барабаном и укороченным. У котлов раннего выпуска паропроизводительностью 2,5; 4; 6,5 и 10 т/ч верхний барабан значительно длиннее нижнего. У котлов последней модификации паропроизводительностью 10 т/ч и больше верхний барабан значительно укорочен.

Рис. 3.3. Вертикально-водотрубный паровой котел Е-1-9Р:

1, 10 — верхний и нижний барабаны; 2 - главный паровой вентиль; 3 — боковой экран; 4 - потолочный экран; 5 - фронтальный экран; 6 - коллектор фронтального экрана; 7 — окно для загрузки топлива; 8 - бункер для сбора золы; 9 - колосниковая решетка; 11 — котельный пучок труб; 12 —дымовая труба; ПГ - продукты горения

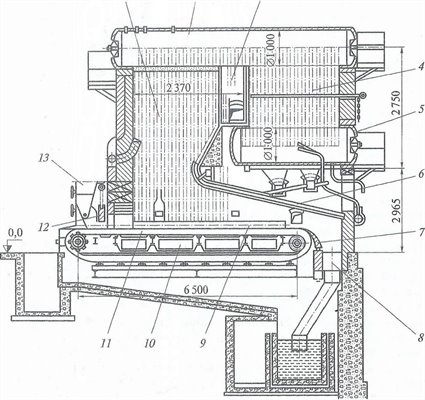

Рис. 3.4. Паровой котел ДКВр-6,5-13:

1 - топочная камера; 2, 13 - верхний и нижний барабаны; 3 - манометр; 4 — предохранительный клапан; 5 - питательные трубопроводы; 6 - сепарационное устройство; 7- легкоплавкая пробка; 8 — камера догорания; 9 - перегородка; 10 — пучок кипятильных труб; 11 - трубопровод непрерывной продувки; 12 - обдувочное устройство; 14 — трубопровод периодической продувки;

пичная стенка; 16 —коллектор

Для работы на том или ином топливе котлы серии ДКВр комплектуются соответствующими топочными устройствами. Котлы ДКВр-2,5-13; -4-13 и -6,5-13 имеют одинаковое конструктивное оформление. В конструкции парового котла ДКВр-6,5-13, работающего на газообразном топливе, имеются два барабана, изготовленные из стали 16ГС, верх-

1 ний (рис. 3.4) и нижний одинакового внутреннего диаметра 1 000 мм. Нижний барабан укорочен на размер топки. Котел имеет экранированную топочную камеру и развитый пучок кипятильных труб. Топочные экраны и пучок кипятильных труб выполнены из труб диаметром 51x2,5 мм. Топка разделена кирпичной стенкой на собственно топочную камеру и камеру догорания предназначенную для устранения опасности затягивания пламени в пучок кипятильных труб, а также снижения потерь от химической неполноты горения.

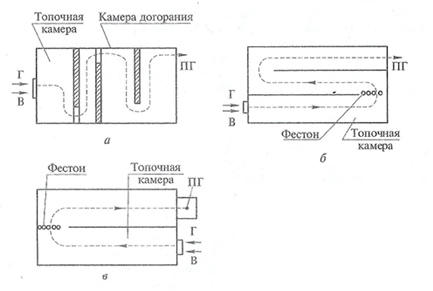

Ход движения Г1Г топлива в котле серии ДКВр схематично изображен на рис. 3.5 Продукты горения из топочной камеры выходят через окно, расположенное в правом углу ее стенки, и

поступают в камеру догорания. С помощью двух перегородок (см. рис. 3.4) — шамотной (первая по ходу ПГ) и чугунной — внутри котла образуются два газохода, по которым движутся ПГ, поперечно омывающие трубы конвективного пучка. После этого ПГ выходят через специальное окно, расположенное с левой стороны в задней стенке котельного агрегата.

Верхний барабан в передней части соединен с двумя коллекторами экранными трубами, т. е. трубами, образующими два боковых топочных экрана. Одним концом экранные трубы ввальцо- ваны в верхний барабан, а другим приварены к коллекторам диаметром 108x4 мм. В задней части верхний барабан соединен с нижним барабаном пучком кипятильных труб, которые образуют развитую конвективную поверхность нагрева. Расположение труб коридорное с одинаковым шагом 110 мм в продольном и поперечном направлениях. Коллекторы соединены с нижним барабаном с помощью перепускных труб.

Питательная вода подается в котел по двум перфорированным (с боковыми отверстиями) трубам (питательные трубопроводы 5) под уровень воды в верхний барабан. По опускным трубам вода из барабана поступает в коллекторы а по боковым экранным трубам пароводяная смесь поднимается в верхний барабан, образуя таким образом два контура естественной циркуляции. Третий контур циркуляции образуют верхний и нижний барабаны котла и пучок кипятильных труб. Опускными трубами этого контура являются грубы наименее обогреваемых последних по ходу ПГ рядов кипятильных труб пучка. Вода по опускным трубам поступает из верхнего барабана в нижний, а пароводяная смесь по остальным трубам котельного пучка, имеющим повышенную тепловую нагрузку, поднимается в верхний барабан.

Рис. 3.5. Схема движения продуктов горения в котлах серий ДКВр (а), ДЕ-4, -6,5, -10 (б) и ДЕ-16, -25 (в)

Г — газ; В — воздух; ПГ — продукты горения

В верхнем барабане котла происходит разделение пароводяной смеси на пар и воду.

Для снижения солесодержания и влажности пара в верхнем барабане установлено сепарационное устройство в виде жалюзи и дырчатого листа, улавливающее капли уносимой с паром котловой воды. При необходимости производства перегретого пара пароперегреватель устанавливают после второго или третьего ряда кипятильных труб пучка, заменяя часть его труб. Для давления пара 1,4 МПа и его перегрева 225... 250 °C пароперегреватель выполняют из труб в виде одной вертикальной петли, а для давления 2,4 МПа — из труб диаметром 32 3 мм в виде нескольких петель.

В нижней части верхнего барабана имеются трубопровод 77 непрерывной продувки котла, необходимой для снижения солесодержания котловой воды и поддержания его на заданном уровне, а также две контрольные легкоплавкие пробки 7, сигнализирующие об упуске воды.

Нижний барабан является шламоотстойником, кроме того, через перфорированную трубу в нижнем барабане проводится периодическая продувка котла (см. трубопровод периодической продувки) и, наконец, в нижнем барабане имеются линия для слива воды и устройство для подогрева паром в период растопки котла.

На верхнем барабане установлены две водоуказательные колонки, манометр предохранительные клапаны имеются патрубок для отбора пара на собственные нужды и парозапорный вентиль. Для защиты обмуровки и газоходов от разрушения в случае возможных взрывов в котле в верхних частях топки и кипятильного пучка предусмотрены взрывные предохранительные клапаны.

Для очистки наружных поверхностей труб от загрязнений котел оборудуют обдувочным устройством 72 — вращающейся трубой с соплами. Обдувка ведется паром. Котел не имеет несущего каркаса. Трубно-барабанная система котла размещается на опорной раме, с помощью которой котел крепится к фундаменту.

Паровые котлы паропроизводительностью 10; 20; 30 т/ч имеют рабочее давление 1,4; 2,4 и 3,9 МПа и выполняются как с пароперегревателем, так и без него. Обмуровка котлов серии ДКВр выполняется из шамотного и обыкновенного кирпичей или облегченной из термоизоляционных плит.

Паровые котлы серии ДКВр для работы на твердом топливе комплектуются соответствующими топочными устройствами: топками для сжигания каменных и бурых углей, а также антрацитов; топками системы А. А. Шершнева для сжигания фрезерного торфа; топками скоростного горения ЦКТИ системы В. Е. Померанцева. Паровые котлы ДКВр-2,5-13; -4-13 и -6,5-13 имеют одинаковое конструктивное оформление. Паровой котел ДКВр-10-13

с топкой ЧЦР имеет два барабана — верхний (рис. 3.6) и нижний 5. Нижний барабан укорочен на размер топки. Котел имеет экранированную топочную камеру и развитый пучок кипятильных труб. Топочные экраны и кипятильные трубы пучка выполнены из труб диаметром 51 х 2,5 мм. Топка разделена кирпичной стенкой на собственно топочную камеру и камеру догорания благодаря которой устраняется опасность затягивания пламени в пучок кипятильных труб, а также снижаются потери от химической неполноты горения.

Все котлы серии ДКВр работают на химически очищенной и деаэрированной воде. При сжигании газа и мазута КПД этих котлов 90%, а при сжигании твердых топлив — 75...85,4%.

Рис. 3.6. Паровой котел ДКВр-10-13 с топкой ЧЦР:

1 - топочная камера; 2, 5 -верхний и нижний барабаны; 3 - камера догорания; 4 - пучок кипятильных труб; 6 - наклонный свод; 7 шлакосниматель; 8 - шлаковая шахта; 9 - коллектор; 10 - секции для подачи воздуха; 11 — колосниковая решетка прямого хода; 12 - регулятор высоты слоя топлива; 13 — топливный бункер

3.5. Паровые котлы серии ДЕ

Марка вертикально-водотрубных котлов серии ДЕ указывает на Д-образный агрегат с естественной циркуляцией, который предназначен для выработки насыщенного и перегретого пара с температурой 225 °C. Паровые котлы этой серии имеют несколько типоразмеров, обеспечивающих рабочее давление пара 1,4 МПа и номинальную паропроизводительность 4; 6,5; 10; 16 и 25 т/ч.

Котлы специализированы на сжигании газа и мазута, что дает возможность более полно реализовать преимущества этих высокотеплотворных топлив. Характерной конструктивной особенностью котлов серии ДЕ является расположение топочной камеры (рис. 3.7) сбоку от конвективного пучка труб, что предотвращает обогрев верхнего барабана и значительно уменьшает площадь ограждающих поверхностей. Котлы этой серии всех типоразмеров имеют единый поперечный профиль. При ширине топочной камеры 1 790 мм и средней высоте — 2 500 мм котлы различаются лишь длиной и схемой движения ПГ в конвективном газоходе.

Топочная камера котла полностью экранирована и отделена от конвективного пучка труб газоплотной перегородкой 7, выполненной, как и все тепловоспринимающие поверхности котла, из труб диаметром 51 х 2,5 мм. В задней части перегородки имеется окно (фестон) для прохода ПГ в конвективный пучок, который образован коридорно-расположенными вертикальными трубами. Трубы правого экрана покрывающего также пол и потолок топочной камеры, а также левого бокового экрана (перегородка 7 и фестон) и конвективного пучка ввальцованы непосредственно в верхний и нижний барабаны. Трубы заднего экрана крепятся методом сварки к нижнему и верхнему коллекторам диаметром 159 х 6 мм.

Фронтальный экран паровых котлов ДЕ-4; -6,5; -10 аналогичен заднему экрану и отличается лишь отсутствием части труб в средней части (для размещения амбразуры горелки и лаза, совмещенного со взрывным клапаном). У паровых котлов ДЕ-16 и ДЕ-25 фронтальный экран образован четырьмя трубами, замкнутыми непосредственно на верхний и нижний барабаны. Под топочной камеры закрыт слоем огнеупорного кирпича. На фронтальной стене паровых котлов серии ДЕ установлено по одной газомазутной горелке: на котлах ДЕ-4; -6,5 и -10 — вихревые горелки ГМ-2,5; ГМ-4,5; ГМ-7 тепловой мощностью соответственно 2,5; 4,5 и 7 Гкал/ч [I]; на котле ДЕ-16 используется горелка ГМ-10 с цилиндрической амбразурой и тепловой мощностью 10 Гкал/ч;

на котле ДЕ-25 — камера двухступенчатого сжигания с горелкой ГМ-16 тепловой мощностью 16 Гкал/ч.

Движение ПГ в паровых котлах серии ДЕ схематично показано на рис. 3.5 Дымовые газы, т. е. продукты горения топлива, из топочной камеры поступают через окно в перегородке в конвективный пучок труб. Котлы паропроизводительностью 4; 6,5 и 10 т/ч имеют в конвективных пучках труб продольную перегородку (см. рис. 3.5 что обеспечивает разворот ПГ в пучке и их выход через заднюю стенку котла. Котлы паропроизводительностью 16 и 25 т/ч такой перегородки не имеют (см. рис. 3.5 Переброс ПГ с фронтальной части котлов к расположенному сзади экономайзеру осуществляется газовым коробом, размещенным над топочной камерой.

Контуры боковых экранов и конвективного пучка труб всех котлов (а также фронтального экрана котлов паропроизводительностью 16 и 25 т/ч) замкнуты на барабаны непосредственно, а контуры заднего экрана всех котлов и фронтального экрана котлов паропроизводительностью 4; 6,5 и 10 т/ч — через промежуточные коллекторы, причем нижний расположен горизонтально, а верхний — наклонно.

Котлы паропроизводительностью 4; 6,5 и 10 т/ч не имеют ступенчатого испарения, а котлы паропроизводительностью 16 и 25 т/ч снабжены ступенчатой системой испарения с внутрибарабанным солевым отсеком (см. рис. 3.7).

Во вторую ступень испарения выделены первые по ходу ПГ ряды труб конвективного пучка. Опускная система контура солевого отсека состоит из необогреваемых труб диаметром 159 х 4,5 мм (две трубы котла паропроизводительностью 16 т/ч и три трубы у котла паропроизводительностью 25 т/ч). Опускная система первой ступени испарения состоит из последних по ходу газов труб конвективного пучка.

В качестве сепарационных устройств первой ступени испарения используют установленные в верхнем барабане щитки и козырьки, направляющие пароводяную смесь из экранных труб на уровень воды. Для выравнивания скоростей пара по всей длине барабан котла снабжают дырчатым пароприемным потолком. На всех котлах, кроме котла паропроизводительностью 4 т/ч, перед пароприемным потолком устанавливается горизонтальный жалюзийный сепаратор. Питательная вода поступает в водяное пространство барабана по трубопроводу

Для осуществления внутрикотловой обработки воды по трубопроводу в верхний барабан вводится водный раствор тринатрийфосфата, который вступая в химическую реакцию с растворенными в котловой воде солями, переводит их в нерастворимое состояние. Образующийся шлам по опускным трубам поступает в нижний барабан.

Рис. 3.7. Паровой котел серии ДЕ;

1, 10 — верхний и нижний барабаны; 2 — трубопровод для фосфатирования; 3 — трубопровод для подвода питательной воды; 4 — солевой отсек барабана; 5 — трубопровод для продувки; 6 — горелка; 7 — газоплотная перегородка; 8 — правый экран; 9 — топочная камера; 11 — конвективный пучок труб; 12 — обдувочное устройство

В нижнем барабане расположены перфорированные трубы (трубопровод для продувки), через которые для котлов паропроизводительностыо 4... 10 т/ч осуществляется вся продувка котла. На котлах паропроизводительностыо 16...25 т/ч через эти трубы осуществляется только периодическая продувка котла, тогда как непрерывная продувка осуществляется из солевого отсека верхнего барабана.

Для контроля за работой котла в верхнем барабане размещены котловой манометр и две водоуказательные колонки. Кроме того, на верхнем барабане установлены два предохранительных клапана, главный парозапорный вентиль, трубопроводы отбора пара на собственные нужды. Котлы оснащены обдувочными устройствами для очистки поверхностей нагрева от загрязнений. Обмуровка боковых стен котла выполнена натрубной и состоит из ша- мотобетона по сетке и изоляционных плит. Для уменьшения подсосов воздуха в газовый тракт котла натрубиая обмуровка снаружи покрыта металлической обшивкой, приваренной к обвязочному каркасу. Хвостовыми поверхностями нагрева паровых котлов серии ДЕ являются отдельно стоящие стандартные чугунные экономайзеры. Коэффициент полезного действия данных котлов зависит от производительности и колеблется в пределах 90,3... 92,8 % при работе на газовом топливе и 88,7...91,4% при работе на мазуте.

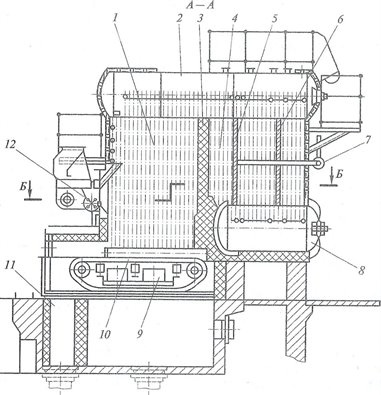

3.6. Паровые коталы серии КЕ

Марка паровых котлов серии КЕ указывает на двухбарабанные агрегаты с естественной циркуляцией, слоевыми топками паропроизводительностыо 2,5... 25 т/ч, которые предназначены для выработки насыщенного и перегретого пара давлением 1,4 и 2,4 МПа. Данные паровые котлы работают на каменных и бурых углях, в комплекте котлов предусмотрены полумеханические топки КЕ-2,5-13 или механические топки ТЛМЗ и ТЧЗ (паровые котлы КЕ-4-13; -6,5-13; -10-13).

Паровые котлы серии КЕ паропроизводительностыо 4; 6,5 и 10 т/ч имеют низкую компоновку с топочной камерой (рис. 3.8), образуемой боковыми экранами из труб диаметром 51x2,5 мм, фронтальной и задней неэкранированными стенками из кирпича.

Рис. 3.8. Паровой котел серии КЕ паропроизводительностью 4; 6,5 и 10 т/ч:

1 — топочная камера; 2 — верхний барабан; 3 — кирпичная стенка; 4 — камера догорания; 5, 6 — соответственно огнеупорная и чугунная перегородки; 7 — обдувочное устройство; 8 — нижний барабан; 9 — секция для подачи воздуха; 10 — колосниковая решетка обратного хода; 11 — шлаковая шахта; 12 — пневмомеханический забрасыватель топлива

Между топочной камерой и конвективным пучком труб расположена камера догорания. Дымовые газы из топочной камеры и камеры догорания поступают в конвективный пучок труб, омывая его поперечным потоком и совершая при движении благодаря наличию шамотной и чугунной перегородок повороты в горизонтальной плоскости. Боковые стены закрыты натрубной обмуровкой. Под камеры догорания наклонен таким образом, чтобы основная масса падающих в камеру кусков топлива скатывалась на решетку.

Паровые котлы КЕ-25 выполняются в высокой компоновке с полностью экранированной топкой. Задний экран образует фестон и соответственно камеру догорания. Правый боковой экран Г-образного вида переходит в потолочный. Котлы оборудуются системой возврата уноса топлива и острым дутьем (высокоскоростным потоком воздуха). Унос, оседающий в четырех зольниках котла, возвращается в топку при помощи эжекторов и вводится в топочную камеру. Воздух дутья вводится в топочную камеру через заднюю стенку с помощью сопл, расположенных на высоте 500 мм от уровня колосникового полотна. Под котлом размещена механическая топка, состоящая из чешуйчатой цепной решетки обратного хода. Решетка снабжена двумя пневмомеханическими забрасывателями

В котле применена схема одноступенчатого испарения. Питательная вода подается в верхний барабан под уровень воды по перфорированной трубе. Очистка пара от влаги осуществляется в горизонтальном жалюзийном сепараторе и пароприемником в виде дырчатого щита с отверстиями.

Хвостовые поверхности нагрева состоят из одноходового воздухоподогревателя, обеспечивающего подогрев воздуха до 145 °C. За воздухоподогревателем установлен водяной экономайзер.

3.7. Паровые котлы К-50-40-1 К-50-40/14

Данные паровые котлы предназначены для сжигания пылевидных бурых и каменных углей и фрезерного топлива. Котлы К-50-40/14 производят насыщенный пар с давлением 1,4 МПа или перегретый

Рис. 3.9. Паровой котел К-50-40/14:

1 — конвективная поверхность; 2 — дополнительный барабан; 3 — стальной водяной экономайзер; 4 — трубчатый воздухоподогреватель; 5 — чугунный водяной экономайзер; 6 — фестон; 7 — пароперегреватель; 8 — основной барабан

пар такого же давления с температурой 250 °C, а котлы К-50-40-1 — перегретый пар давлением 3,92 МПа и температурой 440 °C.

Паровой котел К-50-40/14 (рис. 3.9) имеет вертикальную ориентацию и П-образную компоновку поверхностей нагрева. Обмуровка котла накаркасная. Топочная камера полностью экранирована. В зависимости от вида сжигаемого топлива котлы оборудуют различными пылеприготовительными устройствами. Горелки расположены на фронтальной стене топки. Трубы заднего экрана в верхней части топки разведены и образуют четырехрядный фестон Непосредственно за фестоном расположен небольшой пароперегреватель 7. Конвективная поверхность нагрева расположена в поворотной камере, которая выполнена из наклонных труб, соединенных с предвключенным дополнительным барабаном и представляет собой самостоятельный контур циркуляции.

Основной барабан объединяет восемь самостоятельных контуров циркуляции. Каждый экран, расположенный на боковой стене топки, состоит из трех контуров (всего у двух боковых экранов шесть контуров), задний и фронтальный экраны выведены в самостоятельные контуры.

В опускной шахте котла расположены двухступенчатые трубчатый воздухоподогреватель и водяной экономайзер. Питательная вода поступает в первую ступень чугунного водяного экономайзера 5, затем во вторую ступень стального водяного экономайзера откуда направляется в предвключенный дополнительный барабан В последнем происходит разделение пароводяной смеси, поступающей из области конвективного теплообмена, на пар и воду. Пар далее направляется в паровое пространство основного барабана а вода — в нижний коллектор конвективной поверхности нагрева и в водяное пространство основного барабана.

Холодный воздух вентилятором подается в трехходовую по воздуху первую ступень воздушного подогревателя, откуда по воздушному коробу направляется в одноходовую вторую ступень воздушного подогревателя.

Приведенный на рис. 3.10 паровой котел БМ-35 производства Белгородского завода энергетического машиностроения является современным котлом с естественной циркуляцией, предназначенным для работы на природном газе и мазуте. Рабочие характеристики котла следующие: паропроизводительность 50 т/ч; давление перегретого пара 3,9 МПа; температура перегретого пара 440 °C.

Топочная камера экранирована трубами диаметром 60 х 3 мм. Опускные трубы расположены вне топки и имеют диаметр 83x4 мм. На фронтальной стене котла установлены четыре газовые горелки 7 диффузионного типа.

Рис. 3.10. Паровой котел БМ-35:

1 — барабан; 2 — регулятор температуры перегрева пара; 3 — ступени паропере-гревателя; 4 — водяной экономайзер; 5 — воздухоподогреватель; б — топочная камера; 7 — горелки; 8 — фестон; 9 — выносной циклон

Смесеобразование газа с завихренным потоком воздуха осуществляется в амбразуре горелки и заканчивается в топке. Горизонтальный под топочной камеры не экранирован и выполнен из огнеупорного кирпича, уложенного на слой теплоизоляционного материала.

Задний экран на выходе из топочной камеры разведен и образует трехрядный фестон В горизонтальном газоходе котла уста-. новлен двухступенчатый пароперегреватель (см. поз. а в опускной шахте — водяной экономайзер состоящий из четырех пакетов, и воздухоподогреватель 5.

Двухступенчатый пароперегреватель выполнен из труб диаметром 38 х 4 мм. Расположение труб коридорное. Насыщенный пар из барабана по потолочным трубам поступает в первую по ходу пара ступень пароперегревателя и движется в ней противоточно по отношению к потоку ПГ. Далее пар поступает в коллектор, где расположен регулятор температуры перегрева пара — пароохладитель поверхностного типа, в который поступает охлаждающая питательная вода из питательной магистрали. Из регулятора температуры перегрева пара последний поступает во вторую по ходу ступень пароперегревателя, где входные змеевики включены противоточно, а выходные — прямоточно по отношению к направлению движения ПГ. Над выходным коллектором пароперегревателя расположена главная паровая задвижка.

Водяной экономайзер кипящего типа выполнен из стальных труб диаметром 32 х 3 мм, расположенных в шахматном порядке. Отвод пароводяной смеси из верхнего коллектора, последнего по ходу воды пакета, осуществляется по четырем трубопроводам, подведенным к барабану. В горизонтальном и вертикальном направлениях змеевики пакетов экономайзера дистанцированы специальными планками и подвесками, изготовленными из жаропрочной стали. В периоды растопки и останова котла экономайзер может быть включен в линию рециркуляции воды, что обеспечивает надежное его охлаждение в эти периоды.

Воздухоподогреватель 5 — стальной трубчатый (диаметр труб 40x1,5 мм) двухходовой по воздуху, состоит из шести секций. Верхняя трубная доска воздухоподогревателя соединена с газоходом линзовым компенсатором, что обеспечивает его плотность с воздушной и газовой сторон при термических расширениях труб и кожуха. Воздухоподогреватель обеспечивает подогрев воздуха до 200...250°C.

Обмуровка котла облегченного типа закреплена на каркасе котла и выполнена в два слоя. Первый слой, обращенный внутрь газохода, выложен из шамотного кирпича, второй — из изоляционной керамзитовой плитки. Уплотнение обмуровки осуществляется с помощью металлической обшивки.

Испарительная система котла выполнена по схеме двухступенчатого испарения. Испарительные контуры первой ступени включены непосредственно в барабан. Разделение пароводяной смеси, поступающей из контура первой ступени испарения, осуществляется в циклонах, установленных в барабане. Для очистки пара от влаги на выходе из барабана установлены жалюзийные сепараторы и за ними дырчатые распределительные щиты. Пар из выносных циклонов второй ступени испарения подается в паровое пространство барабана под жалюзийные сепараторы и смешивается с основным потоком пара. Питательная вода подается через распределительные жалюзи под уровень воды в барабане. Питание

водой второй ступени испарения каждого выносного циклона осуществляется из торцов барабана по двум трубам. Непрерывная продувка котла осуществляется из выносных циклонов.

Котел имеет восемь контуров естественной циркуляции: фронтальный, задний, два основных боковых экрана, расположенных в средней части боковых стен, и четыре экрана, расположенных с обеих сторон основных экранов. Основные боковые экраны включены в выносные циклоны второй ступени испарения. Все остальные контуры циркуляции включены в барабан и образуют первую ступень испарения.

| Основные элементы паровых и водогрейных котельных агрегатов |

| Абсорбционные и адсорбционные аппараты. |

| Дистилляционные и ректификационные установки. |