Как промывают пластинчатые теплообменники - особенности и алгоритм действий

Высокая энергетическая напряжённость работы теплообменных устройств пластинчатого типа обусловлена непрерывностью теплового режима, а также рабочими средами, недостаточно очищенными от механических примесей и содержащими водонерастворимые соли. Поэтому со временем эффективность теплообменника снижается до показателей, не допускаемых паспортом устройства. Чтобы не вызвать порчу основного технологического оборудования, предусматривают периодическую промывку пластин теплообменника.

Классификация пластинчатых теплообменников

Устройства по конструктивному принципу бывают:

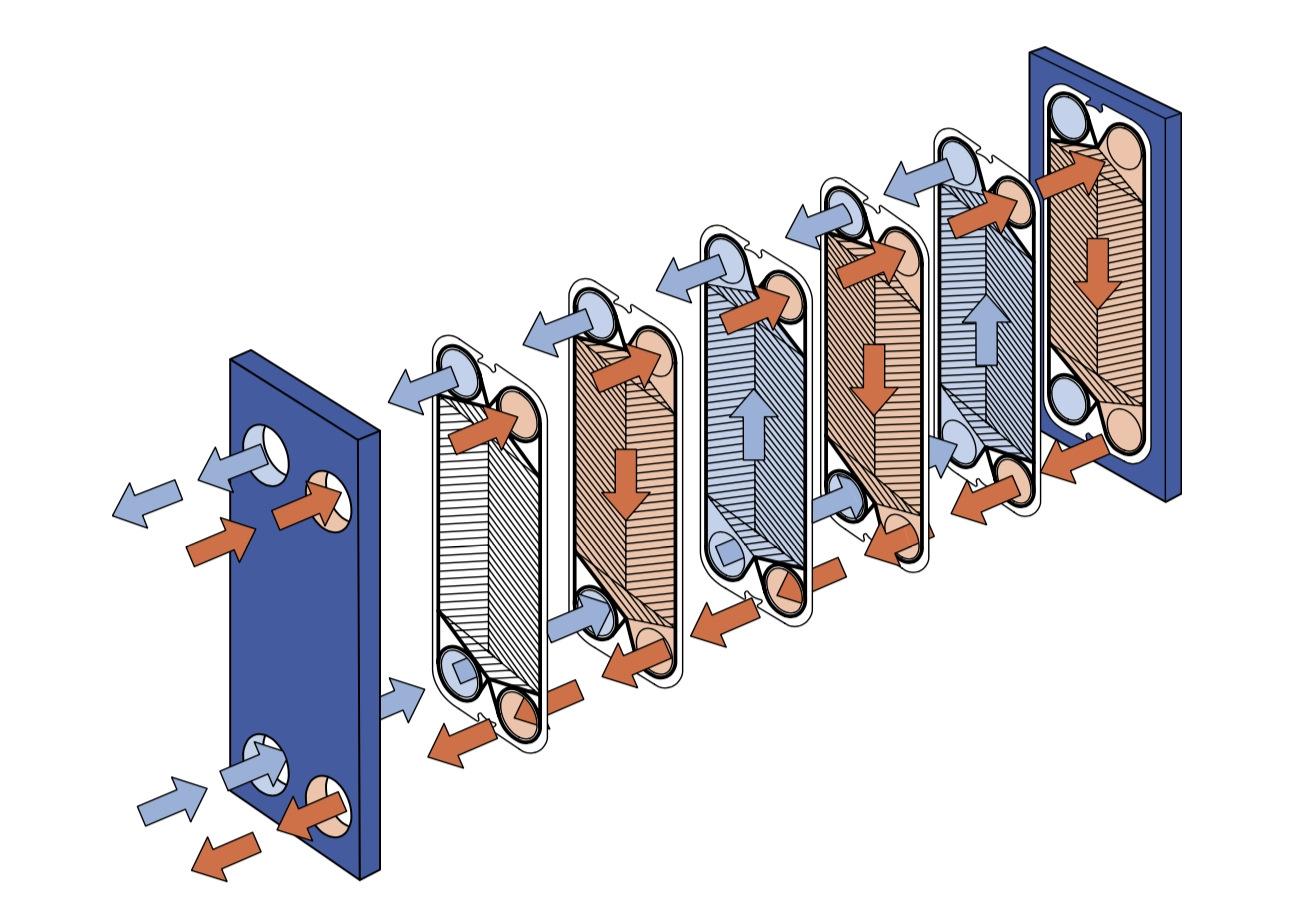

- Пластинчатыми (см. рис. 1), когда рабочие поверхности теплообмена - смонтированные параллельно плоские или гофрированные стальные пластины;

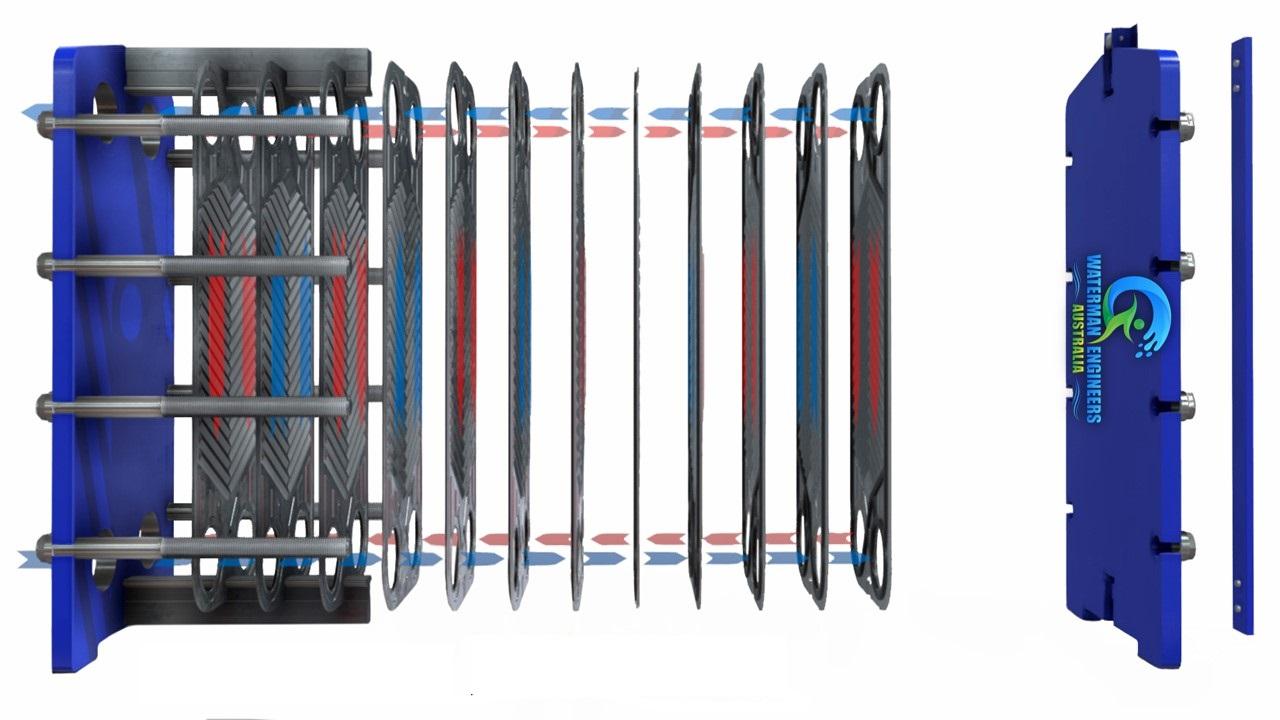

- Рамными (см. рис. 2), у которых пластины той же конфигурации и размеров собраны в жёсткую раму, прикреплённую к внутренней поверхности корпуса теплообменника. Это облегчает его демонтаж и промывку.

Рисунок 1 – Принципиальная схема устройства пластинчатого теплообменника

Рисунок 2 – Принципиальная схема устройства рамного теплообменника

На рис. 1 и рис.2 стрелки красного цвета показывают направление движения более нагретого, а синего – менее нагретого энергоносителя.

Технология промывки

Для пластинчатых теплообменников этапу промывки предшествует стадия разборки, в то время как рамные (также как и паяные модели) можно промывать и безразборным методом. Алгоритм действий обслуживающего персонала учитывает вопросы техники безопасности, поскольку в технологиях промывки участвуют специальные химические средства, удаляющие накипь.

1. Подготовительные работы

На любой тип теплообменника предприятие-изготовитель составляет паспорт, в котором перечисляет рекомендуемые процедуры, в том числе, и по промывке рабочих пластин. Рекомендации предусматривают:

- Изучение конструкции;

- Анализ соответствия марок и составов химических средств, намеченных для промывки;

- Обеспечение необходимых мер предосторожности;

- Исключение риска экологического загрязнения территории.

Разработка алгоритма технического обслуживания теплообменника на основе этих шагов обеспечивает постоянное соблюдение правил химической очистки, позволяет исключить трещинообразование в пластинах или наличие участков, не очищенных от накипи.

Во время работ следует пользоваться средствами индивидуальной защиты: защитными очками, перчатками, защитными фартуками/костюмами и респираторными масками. Кроме того, проверяют наличие этикеток на ёмкостях с чистящими растворителями. Контролируют целостность шлангов, уплотнений и присоединительных деталей.

2. Отключение теплообменника

Убеждаются, что все впускные клапаны надёжно закреплены и промаркированы. Закрывают клапаны подачи воды. Нижнее впускное отверстие пластинчатого теплообменника должно служить точкой входа чистящего средства; в этом случае невозможен обратный поток. Перекрытие всех клапанов и точек изоляции для остановки потока жидкостей через систему обеспечивает безопасность персонала даже при неработающем устройстве. Одновременно производят блокировку или отключение всех электрических цепей, находящихся в зоне промывочных работ.

При оценке рисков ищут видимые признаки повреждения теплообменника: следы коррозии, трещины, деформации или другие внешние нарушения целостности, которые выявляются в ходе осмотра. Дефектные пластины или присоединительные детали заменяют.

Далее (с помощью предохранительного устройства) сбрасывают давление в теплообменнике; оно должно быть снижено до нуля (см. рис. 3). Отсчёт проводят по показаниям манометра предохранительного клапана. Ожидают, пока отключённое устройство полностью остынет: этим сведётся к минимуму вредное воздействие горячих жидкостей на металл. Учитывают, что очистка под высоким давлением – фактор, снижающий безопасность работ.

Рисунок 3 – Сброс давления в системе

3. Промывка

Последовательно выполняют:

- Подсоединение шлангов. Для этого прикрепите циркуляционный шланг под закачку моющей жидкости в нижней части корпуса, а возвратный – в верхней. Точку выхода моющей жидкости предусматривают в наиболее высокой точке теплообменника. Это гарантирует контакт чистящего средства со всеми пластинами, а они не связываются воздухом с углекислым газом или пенообразователями.

- Заполняют теплообменник водой и проводят гидростатическое испытание, включив насос и обеспечив циркуляцию воды. Это действие гарантирует, что теплообменник изолирован, и чистящее средство не будет разбрызгиваться вне зоны обработки. Стравливаемая вода равна объёму химикатов, необходимому для очистки. Если сброшено слишком много воды, её добавляют, чтобы завершить циркуляционный цикл. В процессе очистки может потребоваться дополнительная промывочная вода, так как некоторые стойкие твёрдые отложения, могут застрять где-то в системе.

- Контроль. Периодически проверяют состояние запорных клапанов, поскольку они могли неплотно перекрыть напорные трубопроводы. Химические вещества растворяют накипь, это действие предотвращает выплеск токсичных химических средств очистки. Продолжительность промывки устанавливается по рекомендациям производителя теплообменника.

- Тщательная промывка внутренней поверхности корпуса и рамы. Контролируют полное удаление реагентов после того, как раствор выполнил свою работу. Для окончательной промывки водой выключают циркуляционный насос, снимают обратный шланг с системы рециркуляции и опускают его в дренаж (см. рис. 4). Пропускают чистую воду через теплообменник до тех пор, пока обратный поток не станет прозрачным. В качестве дополнительной меры предосторожности допускается перевернуть шланги так, чтобы они закачивали воду вверх и удаляли её снизу. Это вымывает мусор, который скопился на дне корпуса.

Рисунок 4 - Комплект оборудования для промывки теплообменника жидкостью высокого давления

4. Финишные операции

По окончании работ убеждаются в том, что протечек нет. С этой целью устанавливают новые прокладки, отсоединяют моечные шланги, закрывают клапаны, использовавшиеся для циркуляции моющей жидкости, и открывают клапаны для подачи рабочей среды.

Перед началом эксплуатацию необходимо запустить теплообменник в тестовом (пробном) режиме, но при номинальных эксплуатационных параметрах; убеждаются в штатном взаимодействии компонентов оборудования. Дату промывки не забудьте занести в инструкцию по эксплуатации устройства.

| Выбор освещения для спортивных площадок: какие опоры подойдут |

| Что такое системы линейного перемещения |

| Автоматизированные системы управления: ключ к повышению эффективности бизнеса |