Измерение температуры жидкости и газовых сред c помощью термопреобразователя, термопары. Установка в трубопроводе.

Установка термопреобразователей на объектах измерения должна производиться таким образом, чтобы рассмотренные погрешности, связанные с теплообменом излучением и теплоотводом, были сведены к минимуму, при этом механическая нагрузка со стороны движущихся сред должна соответствовать расчетной. Обычно в различных отраслях промышленности действуют внутриведомственные нормали, которые регламентируют правила монтажа термопреобразователей на различных технологических объектах.

При измерении температуры стеклянными термометрами для механической защиты их помещают в металлические чехлы. Для правильного измерения температуры должна быть обеспечена необходимая глубина погружения термометра. Для улучшения теплоотдачи внутренняя часть чехла высотой до 30 мм заполняется маслом.

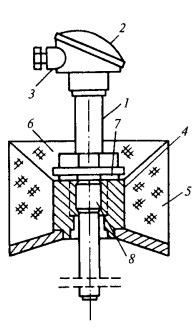

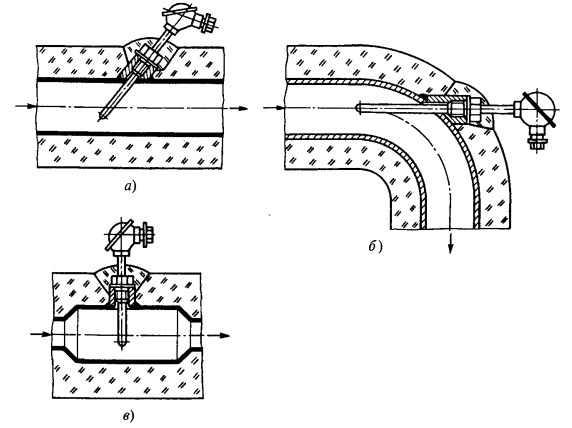

При установке термопреобразователей в трубопроводе середина его чувствительного элемента должна совпадать с осью трубопровода. Схема радиальной установки преобразователя представлена на рис. 1. Термопреобразователи могут устанавливаться и наклонно навстречу потоку. При диаметре трубопровода менее 50 мм термопреобразователи устанавливают либо в колене трубопровода, либо в расширителе (см. рис. 2). При измерении температуры газов из-за низких коэффициентов теплоотдачи возрастает роль лучистого теплообмена и связанных с ним погрешностей.

Рис. 1. Установка термопреобразователя в трубопроводе:

1 — термопреобразователь; 2 — головка; 3 — штуцер для ввода проводов; 4 — бобышка; 5 — изоляция трубопровода; 6 — легкоснимаемый слой изоляции; 7 — прокладка; 8 — штуцер

Рис. 2. Размещение термопреобразователя в трубопроводе:

а — наклонное; б — в колене; в — в расширителе