Защитные гильзы для датчиков температуры. Виды, устройство, монтаж защитных гильз.

- 1. Измерительные преобразователи температуры

- 2. Термопреобразователи сопротивления

- 3. Термопары

- 4. Защитные гильзы для датчиков температуры

1. Защитные гильзы

Датчики температуры редко вводятся непосредственно в среду технологического процесса. Они устанавливаются в защитные гильзы, чтобы изолировать их от условий технологического процесса, которые могут их повредить, а именно, механических напряжений, создаваемых потоком среды, высокого давления и воздействия коррозионных химических веществ. Защитные гильзы представляют собой металлические трубки, закрытые на одном конце, которые устанавливаются в сосуд технологического процесса или трубопровод и становятся герметичной неотъемлемой частью трубопровода или сосуда технологического процесса. Они позволяют быстро и легко извлекать первичный преобразователь из технологической установки для калибровки или замены, не требуя при этом остановки технологического процесса и опорожнения трубопровода или сосуда. Наиболее распространенными типами защитных гильз являются резьбовые, приварные и фланцевые. Защитные гильзы классифицируются в соответствии со способом их присоединения к технологическому оборудованию. Например, резьбовая защитная гильза ввинчивается в технологическое оборудование; приварная враструб защитная гильза приваривается к отводному патрубку под сварку, а ввариваемая защитная гильза приваривается прямо к технологической трубе или сосуду. Фланцевая защитная гильза имеет фланцевое кольцо, которое крепится к ответному фланцу на технологическом сосуде или трубопроводе.

2. Типы защитных гильз

Защитные гильзы чаще всего выполняются из прутковой заготовки путем механической обработки из разнообразных материалов и могут иметь покрытия из других материалов для защиты от эрозии или коррозии. Они бывают резьбовыми, приварными или фланцевыми.

Шток или стержень, который выступает в среду технологического процесса, может быть прямым с постоянным диаметром, коническим на всем отрезке от места ввода в технологическую среду до наконечника, частично коническим или ступенчатым. См. рисунок 2a. Выбирая наилучшую конструкцию для данной системы, необходимо учитывать разнообразные критерии эксплуатационных характеристик и условия технологического процесса. Ниже мы рассмотрим подробно аспекты проектирования защитных гильз и их применения.

Рисунок 2a - Семейство защитных гильз

3. Вопросы проектирования защитных гильз

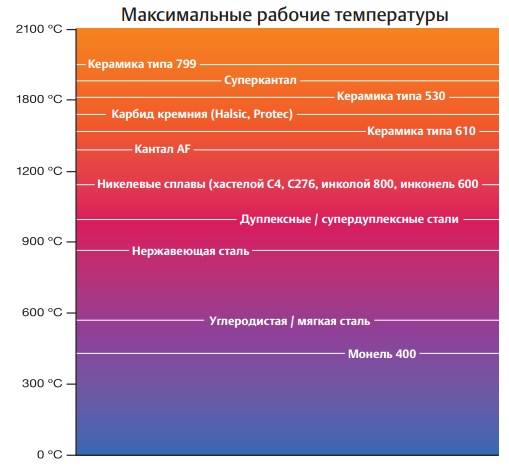

3.1 Материалы

Материал конструкции обычно является первым аспектом, который рассматривается при выборе защитной гильзы для любого конкретного применения.

На выбор материала влияют три фактора:

• Химическая совместимость со средами технологического процесса, которые будут воздействовать на защитную гильзу

• Температурные ограничения материала

• Совместимость с материалом трубопровода технологического процесса, чтобы обеспечить прочные, стойкие к коррозии сварные швы и соединения

Важно, чтобы защитная гильза соответствовала техническим характеристикам конструкции трубопровода или сосуда, в который она будет вводиться, чтобы обеспечить совместимость на уровне конструкции и материалов. Изначальный проект технологического оборудования вероятнее всего учитывал температуру, давление и коррозионную стойкость, а также предусматривал процедуры чистки, сертификацию соответствующими органами, которая требуется, и соответствие кодексам или стандартам. Поскольку установленная защитная гильза фактически становится частью технологического оборудования, эти аспекты первоначального проекта также должны применяться и к защитной гильзе и будут определять выбор материала конструкции и вид монтажа. Международные стандарты на сосуды давления четко определяют допустимые типы материалов и способы изготовления. Хотя эквивалента стандартов на сосуды давления для защитных гильз не существует, стандарты ASME BPVC и B31 регламентируют различные типы трубопроводных фитингов, включая фланцевые, приварные враструб и резьбовые. Подробнее эти аспекты освещаются в следующих материалах:

Стандарт ASME B16.5 охватывает фланцевые фитинги; стандарт ASME B16.11 охватывает приварные враструб и резьбовые фитинги. Также, в качестве справочного материала, стандарт ASME B31.3 охватывает трубопроводы технологических процессов, а ASME B31.1 охватывает питающие трубопроводы, стандарт ASME B40.9 касается конкретно защитных гильз (хотя и в более общем смысле). Следует уделить надлежащее внимание этим стандартам, проектируя защитные гильзы как неотъемлемые части конструкции технологического оборудования.

Ошибки в определении технических характеристик элементов, испытывающих воздействие давления, могут иметь катастрофические последствия, приводя к потерям человеческих жизней, разгерметизации технологического оборудования и даже могут повлечь за собой преследование по закону. См. примеры установки защитных гильз на рисунке 3.1a.

Рисунок 3.1a - Примеры установки защитных гильз

Несмотря на то, что имеется много вариантов выбора материалов конструкции защитных гильз, наиболее широко используемые материалы - это нержавеющая сталь марки 316, нержавеющая сталь марки 304, сплавы Monel®, Inconel® и Hastelloy®. См. рисунок 3.1b. Существуют также некоторые редко используемые материалы для систем с очень высокими требованиями.

Рисунок 3.1b - Рекомендации относительно материалов защитных гильз

3.2 Виды

Защитные гильзы обычно изготавливаются из трубок, либо из прутковых заготовок путем механообработки. Каждый вид имеет свои «за» и «против», и выбор надлежащей защитной гильзы зависит от требований конкретной системы.

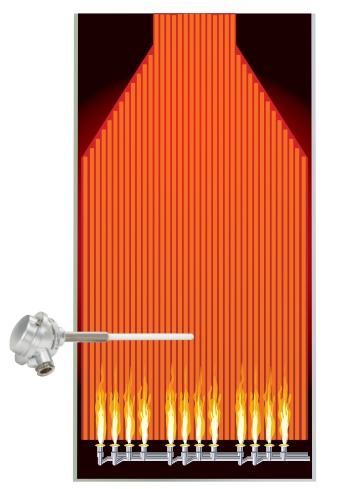

3.2.1 - Защитные трубки, которые иногда называют «трубчатыми защитными гильзами», с помощью сварки оснащаются фланцем или резьбовым фитингом на одном конце трубки или небольшим отрезком трубы или трубки, а на другом конце они закрыты. Защитные трубки также могут быть выполнены из керамического материала и прикреплены к металлическому фитингу для подключения к технологическому оборудованию. Трубчатые защитные гильзы могут быть выполнены с очень длинным погружаемым отрезком и часто используются для измерений в местах, где силы, создаваемые потоком среды, малы. Поскольку они изготавливаются из трубных изделий, они имеют намного большую внутреннюю полость, чем другие защитные гильзы, что создает значительное запаздывание нагрева. См. рисунок 3.2.3.8b.

Рисунок 3.2.3.8b - Факторы, влияющие на быстродействие защитной гильзы с большой внутренней полостью

Благодаря своей конструкции они имеют намного меньшие номинальные значения давления, и выбор их материалов ограничен. Для измерения температур до 1800 °С защитные трубки выполняются из керамического материала. Для температур выше примерно 1200 °С они часто выполняются из редких металлов, таких как сплав инконель. Керамические материалы не подвержены деформациям, как металлические трубки. Если металлические трубки деформируются, становится трудно илиневозможно,вынуть первичный преобразователь для замены, и изгиб может повредить первичный преобразователь . См. рисунок 3.2.1а и рисунок 3.2.1b.

Рисунок 3.2.1a - Узел защитной гильзы для измерения высоких температур

Рисунок 3.2.1b - Типичная установка для измерения высокой температуры

3.2.2 - Защитные гильзы из прутковой заготовки изготавливаются путем механической обработки из целого отрезка металлического прутка круглого или шестигранного сечения. Защитные гильзы из прутковых заготовок способны выдерживать более высокие давления и более высокие скорости движения потока, чем защитные трубки. Выбор материалов для них шире и их можно монтировать различными способами для выполнения различных требований по давлению технологического процесса. Длины их обычно ограничены из-за ограниченных возможностей высверливания отверстия вдоль заготовки. См. рисунок 2a в п. 2.

3.3 Профили штока

Факторы, которые следует учитывать при выборе вида штока, включают в себя давление технологического процесса, требуемое быстродействие измерительной системы, силу сопротивления потоку среды на гильзе и вихреобразование, обусловленное вибрацией.

Рисунок 3.3a - Профили штоков защитных гильз

1 - Прямой профиль - защитные гильзы имеют одинаковый диаметр на всем протяжении отрезка, вводимого в технологический трубопровод. Такие гильзы имеют наибольший профиль, подвергающийся воздействию технологической среды, и поэтому имеют наибольшие силы сопротивления по сравнению с другими видами гильз с таким же диаметром основания. Из-за большого диаметра наконечника у них большая масса, которую необходимо нагревать, что замедляет реакцию узла измерения на изменение температуры.

См. рисунок 1a.

Рисунок 1a - Защитная гильза прямого профиля

2 - Ступенчатый профиль - защитные гильзы имеют два прямых отрезка, при этом прямой отрезок меньшего диаметра находится у наконечника. См. рисунок 2a. При таком же диаметре основания, что у защитной гильзы прямого профиля, такая конструкция имеет меньший профиль, подвергающийся воздействию текущей среды технологического процесса, и поэтому в этом случае сила сопротивления будет меньше, а быстродействие выше, так как масса наконечника меньше. Вообще стенки ступенчатых защитных гильз тоньше. Благодаря своей геометрической форме, ступенчатая гильза имеет более высокую собственную частоту, чем конструкции других профилей при таком же диаметре основания, и поэтому она более стойка к вибрациям. Подробнее см. п. 7 «Вибрация» ниже.

Рисунок 2a - Ступенчатая защитная гильза

3 - Конический профиль - защитные гильзы имеют наружный диаметр, уменьшающийся от основания к наконечнику. При том же диаметре основания такой профиль представляет собой хороший компромисс между прямым и ступенчатым профилями. Его сила сопротивления будет меньше, чем в случае прямого профиля, но больше, чем в случае ступенчатой гильзы. Быстродействие также будет выше, чем у прямой гильзы и ниже, чем у ступенчатой. Двумя распространенными формами конического штока являются равномерная (конический профиль на всем протяжении от основания до наконечника) и неравномерная (прямой участок, после которого следует коническая часть). См. рисунок 3a. Благодаря своей форме профиля, такая конструкция является хорошим компромиссом с точки зрения прочности между двумя другими видами. Ее часто выбирают для работы в системах с большими скоростями потока среды, где силы, создаваемые потоком, слишком велики, чтобы использовать ступенчатые гильзы, и коническая конструкция имеет более высокое быстродействие, чем прямая, обеспечивая тем самым оптимальный баланс между прочностью и быстродействием.

Рисунок3a - Коническая резьбовая и коническая фланцевая защитные гильзы

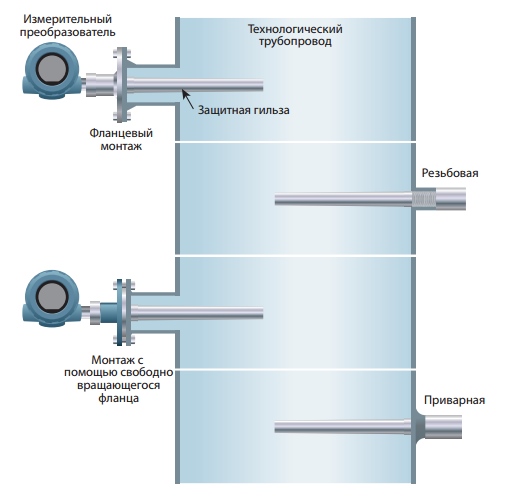

4. Способы монтажа

Обычно защитные гильзы монтируются одним из следующих способов: См. рисунок 4a.

Рисунок 4a - Способы монтажа защитных гильз

4.1 - Резьбовые защитные гильзы ввинчиваются в технологический трубопровод или резервуар, что позволяет легко устанавливать и снимать их, когда это необходимо. Хотя это наиболее широко применяемый способ монтажа, он имеет самые низкие номинальные значения давления среди трех способов монтажа. Резьбовые соединения также могут протекать, и поэтому их не рекомендуется использовать при работе с токсичными, взрывоопасными или коррозионными материалами.

4.2 - Приварные защитные гильзы привариваются к технологическому трубопроводу или резервуару на постоянной основе. Поэтому снять их трудно, требуется вырезать защитную гильзу из системы. Приварные защитные гильзы имеют наибольшие номинальные значения давления и обычно используются там, где имеются большие скорости потока среды, высокие температуры или очень высокие давления. Они необходимы там, где требуется герметичное уплотнение, не допускающее протечек.

4.3 - фланцевые защитные гильзы крепятся болтами к ответным фланцам, которые приварены к технологическому трубопроводу или резервуару. Они имеют высокие номинальные давления, их легко устанавливать и просто заменять. Фланцевые защитные гильзы используются в системах, где имеются коррозионные среды, высокие скорости движения среды, высокие температуры или высокие давления.

4.4 - Защитные гильзы с соединением Vanstone / свободно вращающимся соединением монтируются между ответным фланцем и свободно вращающимся фланцем. Эти защитные гильзы позволяют использовать различные материалы защитной гильзы, контактирующей со средой технологического процесса, и свободно вращающегося фланца, который позволяет сэкономить материал и расходы на изготовление. Такие гильзы являются хорошим выбором для систем с коррозионными средами, так как не имеют сварных швов, что исключает коррозию сварных соединений. Как вариант они могут быть выполнены в виде отливок.

5. Варианты монтажа

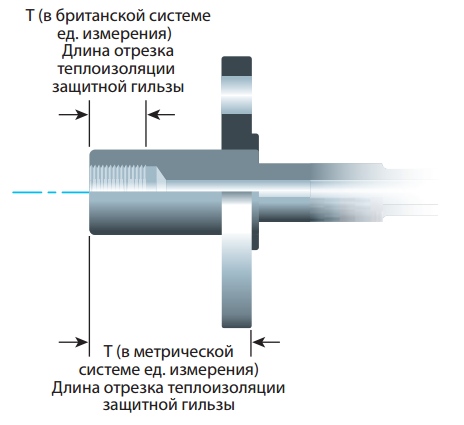

Чтобы учесть толщину слоя изоляции сосуда или трубы и другие факторы, приводящие к искажению показаний, например, высокую температуру окружающей среды, в технических характеристиках защитных гильз могут быть указаны варьирующиеся длины отрезков теплоизоляции. Подробнее см. рисунок 5a и п. 4.2 «Выбор и установка».

Рисунок 5a - Длина отрезка теплоизоляции защитной гильзы

5.1 Установка без защитной гильзы

В промышленных технологических процессах защитные гильзы используются почти во всех системах. Исключениями являются системы с очень низким давлением воздуха или вентиляционные системы, системы измерения температуры подшипников и температуры сливаемого смазочного масла в компрессорах. Причины использования чувствительных элементов, вводимых в измеряемую среду без защитных гильз, обычно связаны с необходимостью обеспечить высокое быстродействие или с пространственными ограничениями, как в системах слива из корпусов в компрессорах. Установка чувствительных элементов измерения температуры без защитной гильзы приемлема в некоторых системах или там, где имеются определенные условия:

• Рабочая среда технологического процесса не является коррозионной или опасной в ином отношении

• Технологический процесс не предполагает значительного давления

• Допустимо просачивание воздуха в технологическое оборудование

• Первичный элемент обладает необходимой статической и динамической механической прочностью для работы в данной системе

• Неисправность элемента допускается, если технологический процесс можно беспрепятственно остановить, и если предполагается, что работа может продолжаться без использования результатов измерения

• Если первичный преобразователь температуры непреднамеренно удален из сосуда, трубопровода или канала, это не создает опасности для здоровья людей.

6. Изготовление

Защитные гильзы изготавливаются на специализированных высокоточных станках при тщательном контроле качества, чтобы обеспечить соосность высверливаемой полости с наружным диаметром и постоянную толщину стенки по всей длине защитной гильзы. Выполнение этих критериев очень важно для того, чтобы изготовить защитную гильзу, отвечающую указанным номинальным значениям давления, которые связаны с равномерностью толщины стенки. Это, в свою очередь, связано с выполнением требований стандартов, как указывалось выше.

7. Отказы защитных гильз

Отказы защитных гильз зачастую связаны с одной или несколькими нижеперечисленными факторами: большие силы сопротивления, чрезмерное статическое давление, высокая температура, коррозия и вибрация, вызываемая движением рабочей среды.

7.1 Вибрация

В большинстве случаев отказы защитных гильз бывают вызваны вибрацией, которую создает движение рабочей среды. См. рисунок 7.1a.

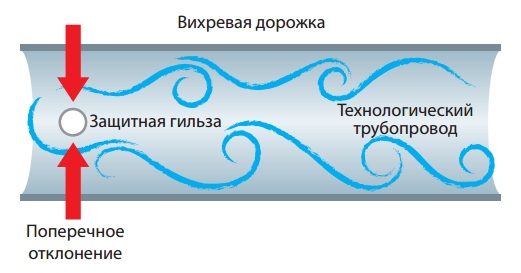

Когда рабочая среда, протекая, омывает защитную гильзу, введенную в трубопровод или газоход, по обе стороны от гильзы образуются завихрения. Эти завихрения отрываются попеременно сначала с одной стороны, потом с другой стороны. Это явление называется вихреобразованием, вихревой дорожкой Кармана или завихрениями в потоке. Дифференциальное давление из-за чередующихся завихрений создает силы, попеременно воздействующие на гильзу, что приводит к механическим напряжениям, вызывающим попеременное отклонение в поперечном направлении. Кроме того, существуют другие силы, действующие вдоль оси или параллельно оси потока. См. рисунок 7.1b. Частота образования этих завихрений - называемая частотой вихреобразования (или fs) - зависит от диаметра защитной гильзы, скорости движения рабочей среды и в меньшей степени от числа Рейнольдса.

Рисунок 7.1а - Пример отказа защитной гильзы

Рисунок 7.1b - Дорожка Кармана, отклонение, вызванное силой, действующей в поперечном направлении, и направление движения

Каждая конструкция защитной гильзы имеет собственную частоту, которая обозначается fn и зависит от формы гильзы, ее длины и материала конструкции.

Если частота вихреобразования приближается к собственной частоте защитной гильзы, гильза начинает колебаться, входя в резонанс, и может сломаться с возможными негативными последствиями.

Очевидно, что силы, возникающие вследствие образования завихрений, необходимо учитывать при выборе защитной гильзы, чтобы она имела достаточную прочность и жесткость, чтобы выдерживать условия эксплуатации, и обычно защитные гильзы выбираются таким образом, что частота вихреобразования всегда < 80% собственной частоты. Математически это выражается как отношение (fs+fn) < 0,8. В случае потоков жидкостей с отношением (fs+fn) от 0,4 до 0,5, силы, направленные вдоль оси, являются важным фактором, который необходимо учитывать.

Благодаря своей геометрической форме, ступенчатая гильза имеет более высокую собственную частоту, чем прямая или коническая гильза при том же самом диаметре основания, и обычно она дает большее разнесение частоты вихреобразования fs и собственной частоты защитной гильзы fn (меньшее отношение), в результате чего шанс того, что колебание войдет в резонанс и гильза сломается, будет меньше.

Совет: Частота вихреобразования - это определяющий фактор при выборе защитной гильзы для систем с высокими скоростями движения среды. Большинство изготовителей имеют программное обеспечение для проведения анализа воздействия частоты вихреобразования, которое позволяет спрогнозировать вероятность поломки защитной гильзы. Такое программное обеспечение оказывает большую помощь при выборе защитной гильзы, отвечающей требованиям конкретной системы. Эти программные инструменты определены в стандарте ASME PTC 19.3 TW-2010.

Совет: PTC 19.3 TW-2010 - это совершенно новый стандарт который регламентирует аспекты практического проектирования установок защитных гильз в подающих и технологических трубопроводах. Этот стандарт представляет собой расширенный вариант PTC 19.3-1974, посвященного защитным гильзам, и включает в себя новейшие теоретические подходы, применяемые в области собственных частот, частоты Струхаля, продольного резонанса и оценки механических напряжений. Он включает в себя:

• Расширенный учет геометрической формы защитной гильзы

• Корректирующие коэффициенты собственной частоты для учета конструкции монтажа, добавляемой массы рабочей среды и массы первичного преобразователя

• Учет частичного вихреобразования в потоке

• Демпфирование, присущее защитной гильзе

• Оценки механических напряжений в установившемся состоянии и динамические оценки

• Улучшенное определение допустимого предела усталостной прочности.

Официальный документ «Расчеты защитных гильз» см. в главе 8 справочных материалов, где подробно рассматриваются положения и требования PTC 19.3 TW-2010.

8. Быстродействие

Как было указано в главе «Первичные преобразователи», скорость реакции собственно первичного преобразователя на изменение температуры нивелируется намного меньшей скоростью реакции системы измерения, использующей защитную гильзу. Масса защитной гильзы намного превосходит массу первичного преобразователя и всегда будет доминирующим фактором, который определяет быстродействие системы измерения.

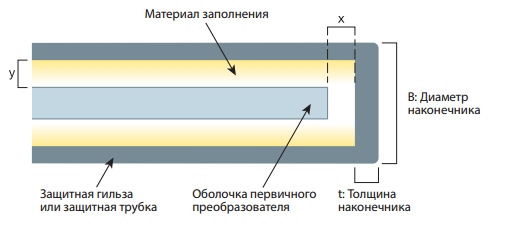

Если используются защитные гильзы, несколько факторов влияют на общее быстродействие систем измерения температуры, а именно:

• Вид штока

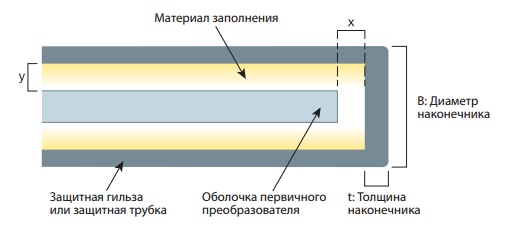

• Диаметр и толщина наконечника

• Зазор между наружной поверхностью оболочки первичного преобразователя и внутренней поверхностью полости защитной гильзы. (размер “у” на рисунке 3.2.3.8b)

• Теплопроводящий материал наполнителя, такой как кремнийорганическое масло, обеспечит намного большее быстродействие, чем воздушный зазор

• Технологические рабочие среды (жидкость, водяной пар или пары) См. таблицу 8a - Чем выше плотность среды, тем выше быстродействие

• Расход технологической среды: при больших расходах быстродействие будет выше

В случае систем, где требуется максимально возможное быстродействие, существуют аспекты проектирования, которые позволяют оптимизировать скорость измерения, включая: См. рисунок 8a.

• Выбор ступенчатой гильзы, которая имеет меньшую массу наконечника, чем прямая и коническая гильзы. (Размеры “B” и “t”) (Прямые гильзы имеют наименьшее быстродействие, а конические - промежуточный вариант между этими двумя.

• Использование первичного преобразователя, чувствительного в области наконечника, так чтобы чувствительная часть находилась в самой тонкой части гильзы.

• Выбор подпружиненного первичного преобразователя для обеспечения плотного контакта

первичного преобразователя с дном гильзы. (размер “х” =0 на рисунке 3.2.3.8b)

• Выбор теплопроводящей среды для заполнения полости между первичным преобразователем и стенкой защитной гильзы. (размер “y” на рисунке 3.2.3.8b)

• Правильный выбор длины отрезка, вводимого в технологическую среду, чтобы наконечник гильзы оказался в наиболее быстро движущейся части потока рабочей среды. (Чем быстрее поток, тем выше будет быстродействие при данной плотности среды.)

Таблица 8a - Выдержка из Акта испытаний термической инерции

Данные термической инерции (согласно стандарту IEC 751)

Первичный преобразователь и защитная гильза в воде, текущей со скоростью 0,4 метра в секунду

Первичный преобразователь 1067 - диаметр 6 мм | |||||||||||

Защитная гильза 1097 (D22) Код Материал материала | Pt 100 t(0,5)[s] t(0.63)[s] t(0.9)[s] | Pt 100 t(0,5)[s] t(0,63)[s] t(0,9) [s] | Pt 100 t(0,5)[s] t(0,63) [s] t(0,9) [s] | Отклоне ние | |||||||

Нержавеющая сталь 316L | А2 | 29 | 37 | 75 | 26 | 37 | 85 | 29 | 40 | 89 | ±10% |

Нержавеющая сталь 304L | А5 | 29 | 37 | 75 | 26 | 37 | 85 | 29 | 40 | 89 | ±10% |

Нержавеющая сталь 304L с фланцем из углеродистой стали | Аб | 29 | 37 | 75 | 26 | 37 | 85 | 29 | 40 | 89 | ±10% |

Нержавеющая сталь 316L с оболочкой из тантала | В2 | 75 | 96 | 183 | 67 | 88 | 184 | 64 | 85 | 180 | ±10% |

Нержавеющая сталь 316L с оболочкой из тантала и платиновыми выводами | ВЗ | 75 | 96 | 183 | 67 | 88 | 184 | 64 | 85 | 180 | ±10% |

Нержавеющая сталь 316L с покрытием PFA (перфторированный сополимер) | В4 | 76 | 97 | 181 | 78 | 101 | 197 | 80 | 104 | 203 | ±10% |

Углеродистая сталь | С1 | 29 | 37 | 75 | 26 | 37 | 85 | 29 | 40 | 89 | ±10% |

Сплав 20 | D1 | 27 | 35 | 71 | 34 | 46 | 98 | 31 | 41 | 90 | ±10% |

Рисунок 3.2.3.8b - Факторы, влияющие на быстродействие

9. Стандарты защитных гильз

9.1 - ASMEPTC 19.3TW-2010-международно признанный стандарт конструирования, позволяющий рассчитать надежно работающие защитные гильзы в широком диапазоне систем измерения температуры.

Он включает в себя оценку механических напряжений, испытываемых защитной гильзой из прутковой заготовки, когда она установлена в технологическое оборудование, на основании ее конструкции, материала, способа монтажа и условий технологического процесса. Подробнее

об этом стандарте см. официальный документ «Расчеты защитных гильз» в главе 8 справочных материалов.

9.2 - Раздел T.4 документа Института энергетики «Указания по предотвращению усталостного разрушения, вызванного вибрацией, в технологических трубопроводах» содержит общее описание характеристик вибрации и описывает, как вибрация влияет на трубопроводные системы. Это полезный документ, помогающий в решении проблем вибрации и содержащий некоторую информацию, касающуюся именно защитных гильз. В нем имеется методика количественной оценки, позволяющей определить «вероятность отказа» (LOF) с использованием расчета собственных частот на основе толщины стенки. В этом документе также содержится ценная информация о корректирующих мероприятиях, которые можно провести, чтобы обеспечить долговечность имеющихся защитных гильз.

9.3 - DIN 43772 - европейский (немецкий) стандарт с указаниями относительно проектирования, конструкций и материалов защитных гильз. Указания по проектированию охватывают различные типы защитных гильз, различные размеры, толщины стенок, типы конструкций, способы подсоединения и требования к маркировке и испытаниям защитных гильз и удлинительных трубок. В него также включены ограниченные оценки прочности (диаграммы нагрузок) на основе условий потока.

9.4 - ASME B16.5- стандарт, который регламентирует проектирование трубопроводных фланцев и фланцевых фитингов. В него входят номиналы давления/ температуры для различных способов соединения и материалов конструкций и полные данные о размерах и допусках. Стандарт также охватывает вопросы проведения испытаний под давлением.

Заключение

Как уже указывалось выше в этой главе, имеется множество аспектов, которые следует учитывать при выборе надлежащей защитной гильзы для конкретной системы измерения температуры. Инженер, проектирующий систему, должен собрать всю имеющуюся информацию о технологическом процессе и ожидаемых эксплуатационных характеристиках, прежде чем приступить к проектированию системы. Предварительная техническая проработка даст существенные выгоды, позволив спроектировать оптимально работающую систему измерения температуры с наименьшей стоимостью эксплуатации.