Калибры. Контроль калибрами. Виды, устройство, обозначение калибров.

Для выполнения операций технического контроля в условиях массового и крупносерийного производства широко используют контрольные инструменты в виде калибров.

Калибры — это тела или устройства, предназначенные для проверки соответствия размеров изделий или их конфигурации установленным допускам. Они применяются чаще всего для определения годности деталей с точностью 6... 18 квалитетов, а также в устройствах активного контроля, работающих по принципу «западающего калибра».

С помощью предельных калибров определяют не численное значение контролируемого параметра, а выясняют, выходит ли этот параметр за предельные значения или находится между двумя допустимыми.

При контроле деталь считается годной, если проходная сторона калибра (ПР) под действием усилия, примерно равного массе калибра, проходит, а непроходная сторона калибра (НЕ) не проходит по контролируемой поверхности детали. Если ПР не проходит, деталь относят к бракованным с исправимым браком. Если НЕ проходит, деталь относят к бракованным с неисправимым браком.

Виды гладких калибров для цилиндрических отверстий и валов устанавливает ГОСТ 24851—81. В системе ИСО гладкие калибры стандартизованы ИСО-Р1938—1971.

Стандарт предусматривает следующие гладкие калибры для валов и относящиеся к ним контрольные калибры:

ПР — проходной калибр-скоба;

НЕ — непроходной калибр-скоба;

К-ПР — контрольный проходной калибр для нового гладкого калибр-скобы;

К-НЕ — контрольный непроходной калибр для нового гладкого калибр-скобы;

К-И — контрольный калибр для контроля износа гладкого проходного калибр-скобы.

Для контроля отверстий предусмотрены:

ПР — проходной калибр-пробка;

НЕ — непроходной калибр-пробка.

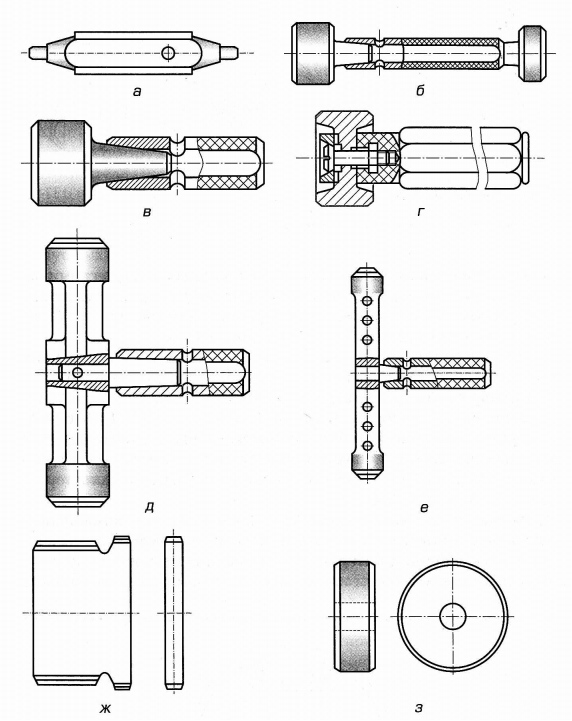

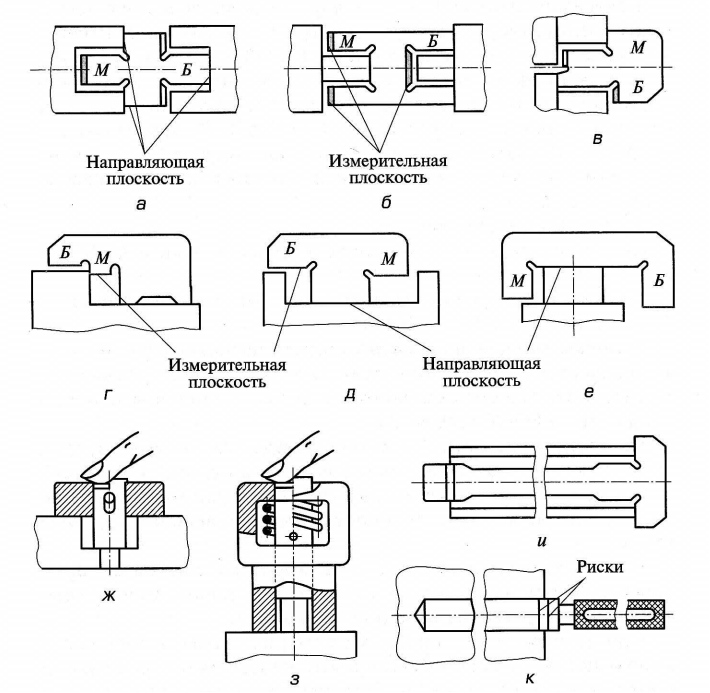

Рис. 2.43. Калибр-пробки

Калибр-пробки для контроля отверстий.

Применяют предельные калибр-пробки различных конструкций (ГОСТ 14807 — 69 ... ГОСТ 14827 — 69). К ним относятся: пробки двусторонние с цилиндрическими вставками (рис. 2.43, а) и со вставками с коническим хвостовиком (рис. 2.43, б, в), пробки с цилиндрическими насадками (рис. 2.43, г), пробки полные (рис. 2.43, д, е), пробки неполные (см. рис. 2.43, г), пробки односторонние листовые (рис. 2.43, ж), шайбы неполные и шайбы полные (рис. 2.43, з).

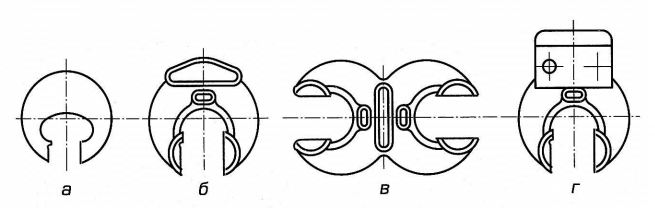

Рис. 2.44. Калибр-скобы

Предпочтение отдают односторонним предельным калибрам. Они сокращают время контроля изделий и расход материала.

Калибр-скобы для контроля валов.

Применяют предельные и регулируемые калибр-скобы (ГОСТ 18358-93 — ГОСТ 18369-93). К предельным калибр-скобам относятся: скобы листовые односторонние (рис. 2.44, а) и двусторонние; скобы штампованные односторонние (рис. 2.44, б), двусторонние (рис. 2.44, в) и односторонние с ручкой (рис. 2.44, г).

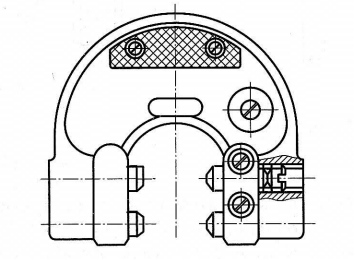

Регулируемые калибр-скобы (рис. 2.45) позволяют компенсировать износ и могут настраиваться на разные размеры, относящиеся к определенным интервалам. Однако по сравнению с нерегулируемыми скобами они имеют меньшую точность и надежность и обычно применяются для контроля размеров с допусками не точнее 8 квалитета точности.

Рис. 2.45. Регулируемый калибр-скоба

По назначению предельные калибры подразделяют на рабочие, приемные и контрольные.

Рабочие калибры предназначены для контроля деталей в процессе их изготовления. Ими пользуются операторы и наладчики оборудования, а также контролеры ОТК завода- изготовителя.

Приемные калибры применяют для приемки деталей представителями заказчика.

Для установки регулируемых калибр-скоб и контроля нерегулируемых калибр-скоб, а также для изъятия из эксплуатации вследствие износа применяют контрольные калибры (К- И), которые имеют форму шайб (см. рис. 2.43, з). Несмотря на малый допуск контрольных калибров они все же искажают установленные поля допусков на изготовление и износ рабочих калибров, поэтому вместо них, по возможности, целесообразно применять концевые меры длины или универсальные измерительные приборы.

Вставки и насадки калибр-пробок изготавливают из сталей X по ГОСТ 5950 — 2000 или ШХ-15 по ГОСТ 801—78. Допускается изготовление вставок и насадок из сталей У10А или У12А для калибров всех видов, кроме неполных калибр-пробок, получаемых штамповкой, а также из стали 15 или 20 для калибров диаметром более 10 мм.

При изготовлении деталей калибров с рабочей поверхностью из цементуемой стали 15 или 20 толщина слоя цементации должна быть не менее 0,5 мм. Рабочие поверхности, а также поверхности заходных и выходных фасок (притуплений) калибр-пробок всех видов размером 1... 100 мм (кроме листовых и неполных калибр-про- бок) хромируют или наносят другое износостойкое покрытие.

Твердость рабочих поверхностей и поверхностей заходных и выходных фасок калибр-пробок с хромовым покрытием — HRC3

57...65. Параметры шероховатости рабочих поверхностей должны находиться в пределах Ra 0,04...0,32 мкм в зависимости от вида калибра, точности контролируемого параметра изделия и его размера.

Для повышения износостойкости и снижения затрат в условиях производства часто применяют калибры со вставками и насадками из твердосплавных материалов (ГОСТ16775 — 93 — ГОСТ16780 — 71). Износостойкость таких калибров в 50... 150 раз выше по сравнению с износостойкостью хромированных калибров при повышении стоимости калибров в 3...5 раз.

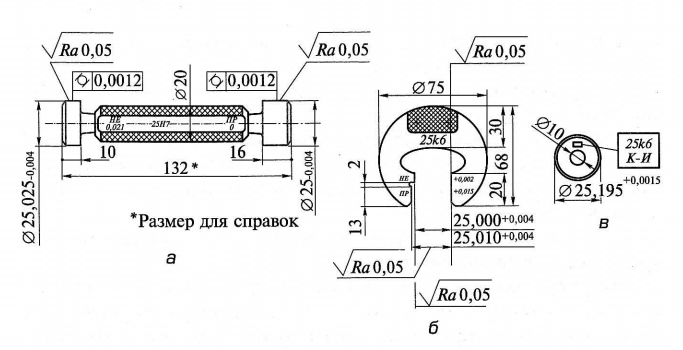

Рис. 2.46. Эскизы калибр-пробки (а), калибр-скобы (б) и калибр- шайбы (в)

Технические требования на гладкие нерегулируемые калибры устанавливает ГОСТ 2015 — 84.

Маркировка калибра предусматривает номинальный размер детали, для которого предназначен калибр, буквенное обозначение поля допуска изделия, числовые значения предельных отклонений изделия в миллиметрах (на рабочих калибрах), тип калибра (например, ПР, НЕ, К-И) и товарный знак завода-изготовите- ля. На рис. 2.46 представлены эскизы калибр-пробки (ГОСТ 14810 — 69), калибр-скобы (ГОСТ 18360 — 93) и контрольного калибр-шайбы с указанием типовой маркировки, исполнительных размеров, точности формы и шероховатости рабочих поверхностей.

Калибры для контроля глубин и высот уступов.

Эти калибры (рис. 2.47) составляют особую группу. Конструктивно представляют собой ступенчатые пластины той или иной формы. ГОСТ 2534 — 77 предусматривает виды калибров с охватом размеров

1...500 мм 11... 18 квалитетов точности. Калибрами определяют годность изделия по наличию зазора между соответствующими плоскостями калибра и изделия. Вместо проходной и непроходной сторон у этих калибров имеются стороны, соответствующие наибольшему (Б) и наименьшему (М) предельным размерам изделия.

Основными методами контроля являются следующие методы: световой щели, или на просвет, надвигания, осязания, по рискам.

От выбранного метода зависят и средства контроля:

- калибры для контроля на просвет (рис. 2.47, а, б, в);

- калибры для контроля методом надвигания (см. рис. 2.47, г, д, е);

- калибры для контроля методом осязания (рис. 2.47, ж, з);

- калибры для контроля по рискам (рис. 2.47, и, к).

Калибрами по методу на просвет контролируют допуски не менее 0,04...0,06 мм. Минимальные допуски изделий, контролируемых ступенчато-стержневыми калибрами, составляют 0,03 мм, контролируемых по осязанию — 0,01 мм.

Рис. 2.47. Калибры для контроля глубин и высот уступов

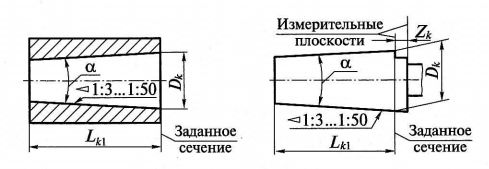

Рис. 2.48. Виды конусных калибров

В системе ИСО предельные калибры для глубин и высот не стандартизованы.

Конусные калибры.

Контроль наружных конусов выполняется конусными калибр-втулками, а контроль внутренних конусов — конусными калибр-пробками. ГОСТ 24932 — 81 устанавливает виды и исполнения калибров для гладких конусов с раздельным нормированием каждого вида допуска с диаметрами в заданном сечении до 200 мм, конусностью от 1:3 до 1:50, допусками диаметров 6... 12 квалитетов, допусками углов конусов 4...9 степеней точности. Некоторые представители конусных калибров изображены на рис. 2.48.

Примеры обозначения:

калибр-втулки 40 4-й и 5-й степени точности — «Втулка 40 АТ4, ГОСТ 20305 — 94»;

контрольной калибр-пробки 60 6-й и 7-й степени точности — «Пробка 60-К АТ6, ГОСТ 20305 — 94».

Калибры для контроля расположения поверхностей.

Допуски, методика расчета исполнительных размеров и общие указания по применению калибров для контроля расположения поверхностей установлены ГОСТ 16085 — 80.

Он распространяется на калибры неразъемной конструкции, предназначенные для контроля поверхностей (их осей или плоскостей симметрии) с зависимыми допусками расположения, а также для контроля прямолинейности оси при зависимом допуске формы.

Измерительные поверхности калибров расположения представляют собой композицию элементов, воспроизводящих совокупность поверхностей сопрягаемых деталей.

При этом размеры отдельных измерительных поверхностей выполняют по самому неблагоприятному для сборки размеру (по проходному пределу), а их относительное расположение или расположение относительно базового элемента с очень высокой точностью выдерживают по указанным на чертеже изделия номинальным размерам.

Калибры контроля точности цилиндрических резьб.

С помощью калибров используют комплексный и дифференцированный (поэлементный) методы. Комплексный метод применяют для резьбовых деталей, допуск среднего диаметра которых является суммарным. Он основан на одновременном контроле среднего диаметра (d2 (D2)), шага (Р), половины угла профиля (а/2), а также внутреннего (d, (D,)) и наружного (d (D)) диаметров резьбы путем сравнения действительного контура резьбовой детали с предельными.

При дифференцированном методе контроля отдельно проверяют внутренний и наружный d диаметры, шаг Р и половину угла профиля а/2 с помощью обычных гладких калибров и шаблонов.

Все виды калибров и контркалибров (всего 37 видов) для цилиндрических резьб (метрической, трапецеидальной, трубной и упорной) устанавливает ГОСТ 24939 — 81. Конструктивные размеры резьбовых калибров и их элементов регламентируют ГОСТ 18465—73 и ГОСТ 18466 — 73.

В комплект резьбовых калибров входят рабочие гладкие и резьбовые проходные и непроходные калибры, калибры и контркалибры (КПР, ПР, КПР-НЕ, КНЕ-ПР, КНЕ-НЕ, КИ-НЕ, У-НЕ, У-ПР) для проверки и регулирования (установки) рабочих резьбовых скоб и колец.

Условное обозначение (номер вида) некоторых калибров по ГОСТ 24997 —81:

ПР (1) — калибр-кольцо резьбовой нерегулируемый;

КПР-ПР (2) — калибр-пробка резьбовой контрольный проходной для нового резьбового проходного нерегулируемого калибр- кольца;

КНЕ-НЕ (3) — калибр-пробка резьбовой контрольный непроходной для нового резьбового проходного нерегулируемого калибр-кольца;

ПР (4) — калибр-кольцо резьбовой проходной регулируемый;

ПР (7) — калибр-скоба резьбовой проходной;

У-ПР (8) — калибр-пробка резьбовой установочный для резьбового проходного калибр-скобы.

Проходные резьбовые калибры должны свинчиваться с проверяемой резьбой. Свинчиваемость калибра с гайкой означает, что приведенный средний и наружный диаметры резьбы гайки не выходят за установленные наименьшие предельные размеры.

Маркировка резьбового калибра предусматривает нанесение обозначения резьбы, поля допуска резьбы, назначения калибра (например, ПР), товарного знака предприятия-изготовителя, а на калибрах с левой резьбой предусматривается добавление букв «Ш».

На калибрах, используемых для собственных нужд предприятия-изготовителя, товарный знак может не наноситься.

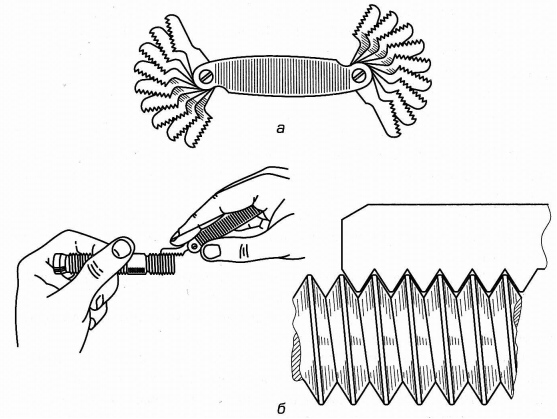

Номинальный шаг резьбы (или число ниток на дюйм) определяется с помощью резьбовых шаблонов (резьбомеров) (рис. 2.49, а). В соответствии с ТУ 2-034-228 — 87 резьбовые шаблоны выпускают наборами для метрической резьбы с шагом от 0,4 до 6 мм включительно (20 шаблонов) и для дюймовой резьбы с числом ниток на дюйм от 28 до 4 включительно (17 шаблонов).

При наложении шаблона на профиль резьбы (рис. 2.49, б) следует использовать возможно большую его длину, так как это повышает точность определения шага.

Комплексные проходные калибры.

Точность размеров, формы и положения поверхностей у деталей с прямобочными шлицами, как правило, контролируют комплексными проходными калибрами (ГОСТ 24959—81, ГОСТ 24960—81): шлицевые втулки проверяют калибр-пробками, а шлицевые валы — калибр-кольцами.

Рис. 2.49. Резьбовые шаблоны (резьбомеры): а — набор; б — принцип контроля

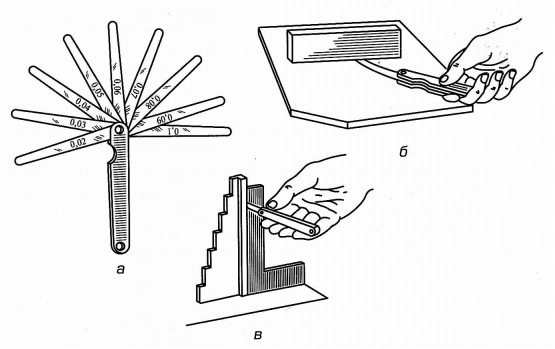

Рис. 2.50. Калибры-щупы (а) и контроль с помощью щупов (б, в]

При необходимости производят также поэлементный контроль центрирующих и нецентрирующих диаметров, ширины впадин и шлицев специальными гладкими калибрами по ГОСТ 24961—81 — ГОСТ 24968—81.

Условное обозначение калибра состоит из наименования калибра («пробка» или «кольцо»), номера вида калибра, условного обозначения шлицевой втулки вала, для которых предназначен данный калибр, степени точности калибра и обозначения стандарта.

Примеры обозначения:

калибр-кольца 1-го вида 4-й степени точности для вала 50х2х9дпо ГОСТ 6033 — 80— «Кольцо 1-50х2х9g/4, ГОСТ 24969 — 81»;

комплексного калибр-пробки 5-го вида 4-й степени точности для шлицевой втулки 50х2х9Н по ГОСТ 6033 — 80— «Пробка 5-50х 2 х 9Н/4 ГОСТ 24969—81».

Калибры-щупы.

Это нормальные калибры для проверки зазора между поверхностями (рис. 2.50). Щупы представляют собой пластины с параллельными измерительными плоскостями. В соответствии с ТУ 2-034-0221197 — 91 щупы изготавливаются длиной 100 и 200 мм. Щупы длиной 100 мм могут изготавливаться отдельными пластинами и наборами (четырех номеров), включающими следующие номинальные размеры пластин:

набор № 1 (9 щупов) — с толщиной от 0,02 до 0,1 мм с градацией через 0,01 мм;

набор № 2 (17 щупов) — с толщиной от 0,02 до 0,5 мм;

набор № 3 (10 щупов) — с толщиной от 0,055 до 1 мм с градацией через 0,05 мм;

набор № 4 (10 щупов) — с толщиной от 0,1 до 1 мм с градацией через 0,1 мм.

При применении щупов либо используется один из них, либо складываются два и более щупа для набора требуемой толщины.

Допускаемые отклонения толщины новых щупов колеблются от 5 до 15 мкм в зависимости от их номинальной толщины. При применении набора щупов погрешность контроля увеличивается.