Электрические машины

Перемотка обмоток статора и ротора электродвигателя

Подготовку статора к перемотке начинают с удаления и очищения пазов от старой обмотки (вручную стальными щетками, вращаемыми электродрелями и т.д.), а также от поврежденной изоляции. При затрудненном снятии старой изоляции пазов статоры малых габаритов после снятия обмотки погружают в горячее трансформаторное масло, размягчающее остатки изоляции.

Затем статоры или роторы крупных машин очищают ветошью, смоченной растворителем (например, бензином). Статоры, роторы и детали небольших машин промывают в 2 — 3%-ном растворе каустика температурой 70 — 80 °С (раствор перемешивают сжатым воздухом), затем промывают в горячей воде и сушат.

В очищенном от грязи статоре тщательно проверяют состояние стальных пакетов, зачищают пазы от заусенцев, подтягивают шпильки, стягивающие сердечник, и мегомметром измеряют сопротивление изоляции. Пазы и торцовые части сердечника и нажимных шайб окрашивают лаком. Нажимные шайбы и пазы изолируют.

Для облегчения последующего ремонта машины в процессе снятия старой обмотки составляют сопроводительную записку, содержащую следующие данные:

назначение, тип и заводской номер машины, наименование завода-изготовителя;

количество и схему соединения фаз, мощность, напряжение и ток, частоту вращения, число пар полюсов; внутренний и наружный диаметры статорного сердечника, включая вентиляционные каналы, количество и ширину каналов, количество и размеры пазов; сечение медной обмотки, марку провода, количество проводов в пазу и параллельных проводов, шаг секции (катушек) по пазам, сопротивление секции (катушки) и фазы; схему соединения обмоток;

размеры секции (катушек); среднюю длину витков и секции (катушек);

изоляцию секции (катушки), прямой части, сгибов, выводов, наклонной части, головки; используемый изоляционный материал и его размеры;

изоляцию паза, размер и количество прокладок;

размер клиньев;

изоляцию нажимной шайбы, обмоткодержателя и т.д.

В настоящее время в ремонт в основном поступают электродвигатели единой серии А и АО общепромышленного назначения со всыпными обмотками (состоящими из мягких катушек, намотанных круглым проводом). Ремонт последних состоит из следующих основных операций: заготовки изоляционных деталей, намотки катушек, укладки и пропитки обмоток.

Заготовка изоляционных деталей. К началу ремонта электродвигателя заготавливают все изоляционные детали в полном комплекте.

Материалы, из которых изготовляют изоляционные детали, подготавливают следующим образом. Электрокартон, поступающий обычно в больших тяжеловесных рулонах, перематывают в рулоны меньших размеров массой до 10 — 15 кг и просушивают в вертикальном положении в сушильной печи при температуре 90 — 95 °С в течение 1 — 2 ч. Горячий электрокартон пропитывают в льняном масле или натуральной олифе и вновь сушат в печи при той же температуре в течение 3 — 4 ч. Допускается также сушка пропитанного электрокартона на воздухе. В этом случае время сушки в зависимости от окружающей температуры увеличивают до 24 — 36 ч. При сушке как в печи, так и на воздухе рулон электрокартона должен быть распущен, чтобы между отдельными слоями был зазор.

Затем определяют вариант раскроя материала с минимальными отходами. Заготовки для пазовых коробок и других деталей нарезают на рычажных ножницах с ограничительными и прижимными планками таким образом, чтобы направление волокон уложенной в паз коробки совпадало с продольной осью электродвигателя. Лакоткань разрезают под углом 45 °, а стеклоткань — под углом 15 ° к оси полотна.

Пазовые коробки могут быть закрытыми либо открытыми. При открытом исполнении, когда пазовая коробка не перекрывает катушку под пазовым клином, ширина заготовки одинакова для всех слоев изоляции и определяется периметром паза. При закрытом исполнении, когда коробка перекрывает катушку под пазовым клином, ширина внутреннего слоя на 20 — 30 мм и более должна превышать другие слои. При этом в процессе укладки обмотки края коробок выступают из пазов и предохраняют изоляцию проводов от повреждения, что особенно важно при применении проводов марок ПЭЛБО, ПЭЛШО со сравнительно хрупкой эмалевой изоляцией.

Кроме пазовых коробок, к началу ремонта подготавливают: прокладки для укладки в середине паза между сторонами катушек, междуфазные прокладки, линоксиновые трубки для изоляции соединений проводов внутримашинных соединений и выводных концов, а также пазовые клинья. Длину междуфазных прокладок определяют вылетом лобовых частей, а ширину — шагом обмотки. Пазовые клинья изготовляют из пропитанной и просушенной древесины твердых пород (бука, березы) или из текстолита.

Намотка катушек. Как указывалось, всыпные обмотки изготовляют из проводов круглого сечения. Сортамент медной проволоки для изготовления обмоточных проводов достигает 80 размеров. В настоящее время изготовляют провода с волокнистой, эмалевой и комбинированной эмалево-волокнистой изоляцией.

Различные виды или марки обмоточных проводов имеют условные буквенные и цифровые обозначения. Сортамент обмоточных проводов приводится обычно в заводских инструкциях или справочниках по ремонту обмоток электрических машин.

Для обмоток электродвигателей единой серии А и АО количество проводов ограничено 34 размерами, а марок — двумя. Большинство обмоток выполнено проводом диаметром 1,25 — 1,62 мм. Во многих случаях провод одного и того же размера применяют для обмоток различных электродвигателей путем изменения числа параллельных ветвей в фазе.

Для электродвигателей 3 — 5-го габаритов всех типов и электродвигателей 6 — 9-го габаритов типов А, АО, АП, АОТ и АК применяют провод марки ПЭЛБО, а типов АО, АОС, АОП — марки ПС Д.

Катушки всыпной обмотки желательно мотать из одного провода. Это обеспечивает их компактность и правильную форму. Катушки, намотанные из двух и более параллельных проводов, сложней укладывать в паз: повышается вероятность перекрещивания проводов в пазу (крестов), являющаяся одной из причин обмоточного брака из-за повреждения изоляции проводов при уплотнении катушки в пазу. Максимальное количество параллельных проводов в катушке — три.

Катушки, состоящие из четырех параллельных проводов, являются исключением.

Вместе с тем укладка в пазы провода диаметром 2,5 мм и более также затруднена из-за его жесткости и влечет за собой повреждение изоляции провода и разрыв вылетов пазовых коробок. Поэтому проводники катушек, диаметр которых превышает 2,5 мм, разбивают на два одинаковых параллельных, но более тонких провода. Диаметр заменяющего провода должен быть в 1,41 раза меньше диаметра заменяемого провода. Например, для замены провода диаметром 1,62 мм следует взять два параллельных проводника диаметром 1,62 : 1,41 = 1,5 мм. Размер проверяют по установленным нормам и используют провод ближайшего стандартного диаметра (1,16 мм). При отсутствии нужного провода катушку мотают проводом другого размера и марки изоляции или двумя более тонкими, но различными между собой по диаметру проводами.

Катушки для всыпных обмоток наматывают на станках со специальными шаблонами, имеющими несколько ячеек, позволяющих производить намотку нескольких катушек одним непрерывным проводом, что упрощает процесс монтажа внутримашин-ных соединений. Число ячеек выбирают равным или кратным числу катушек в группе. Для электродвигателей малой мощности число ячеек должно быть равным числу катушек в фазе. Размеры катушек при перемотке определяют по заводскому исполнению. Следует учитывать, что у электродвигателей малой мощности катушки мягкие и податливые, поэтому важным является не форма катушки, а точное измерение длины витка.

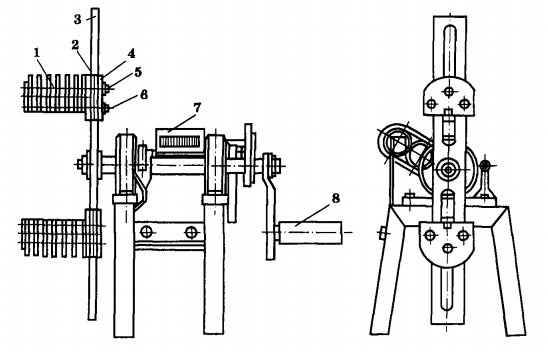

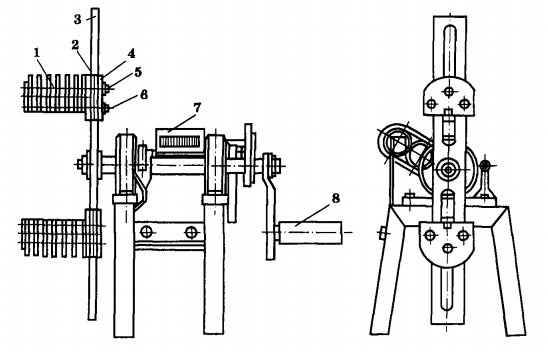

Необходимую форму катушке придают в процессе ее укладки в пазы статора. . На рис. 1 изображен станок с ручным приводом для намотки мягких катушек. Изменение размеров наматываемых катушек достигается передвижением колодок шаблона по коромыслу. В связи с тем что число витков в катушках обмоток электродвигателей единой серии сравнительно невелико, а лишние или недостающие могут явиться причиной брака, точность их отсчета имеет большое значение. Поэтому станок снабжен счетчиком оборотов.

В электродвигателях единой серии малой мощности применяют концентрические однослойные обмотки. Для намотки катушечной группы таких обмоток служит ступенчатый шаблон, число ступеней которого равно количеству катушек в группе.

Укладка обмоток — одна из наиболее ответственных операций технологического процесса ремонта. Перед укладкой обмотчик должен подробно ознакомиться с обмоточно-расчетной запиской ремонтируемого электродвигателя.

Рис. 1. Станок с ручным приводом для намотки катушек:

1 — колодка шаблона; 2 — ползун; 3 — коромысло; 4 — планки;

5 — шпилька; 6 — гайка; 7 — счетчик оборотов; 8 — ручка

Активная сталь статора должна быть исправной, так как производить какие-либо механические работы после укладки обмотки недопустимо: это может привести к повреждению ее изоляции обмоток. Статор должен быть полностью подготовлен к укладке обмотки, пазы прочищены, продуты и проверены их размеры. Все изоляционные детали и катушки обмотки также должны быть подготовлены.

Каждый обмотчик помимо обычного измерительного и монтерского инструмента (плоскогубцы, круглогубцы, кусачки, стальной и деревянный молотки, мерные линейки и др.) должен иметь специальный набор инструментов.

Рабочим местом обмотчика является поворотный стол, дающий возможность поворачивать статор.

Обычный способ укладки двухслойной обмотки (с подъемом шага) заключается в том, что шаговые катушки (в количестве, равном шагу обмотки) укладывают нижней стороной на дно паза, оставляя верхнюю сторону неуложенной. Затем укладывают верхние и нижние стороны остальных катушек. Верхние стороны шаговых катушек укладывают последними. Ввиду того что они находятся в расточке статора, усложняется процесс укладки обмотки, особенно при малых диаметрах расточки. Поэтому в электродвигателях с малыми диаметрами расточки обе стороны шаговых катушек укладывают на дно паза. Остальные катушки, кроме катушек последнего шага, укладывают как в двухслойной обмотке (одна сторона катушки — на дно паза, вторая — вверху паза). Катушки последнего шага укладывают обеими сторонами вверху паза.

Способ обмотки выбирают в каждом отдельном случае. Однако при первом способе обмотка получается более правильной и имеет аккуратный вид.

Технологический процесс укладки обмотки должен начинаться с проверки симметричности расположения пазовых коробок. В том случае, если пазовые коробки не перекрывают собой обмотку, для предохранения их от повреждения при закладке проводов катушки в шлицы вставляют временные направляющие вкладыши.

Катушку, подлежащую укладке, располагают над пазом, находящимся в самом низу расточки, и, пользуясь специальной пластинкой, проталкивают все проводники катушки. Во избежание перекрещивания проводников в пазу укладку их производят в том же порядке, в котором они наматывались на шаблон. При этом внимательно следят, чтобы все проводники располагались параллельно друг другу. Затем, каждый раз поворачивая корпус статора на одно пазовое деление, укладывают на дно паза все остальные катушки первой катушечной группы. После этого в пазы закладывают междуслоиные прокладки, а начало и конец катушечной группы надежно прикрепляют лентой, шпагатом или «чулком» по наружному контуру головок лобовых частей крайних катушек. Выводные концы располагают параллельно проводам катушки. Таким же способом укладывают нижнюю сторону катушек следующей катушечной группы, осуществляя до тех пор, пока не будут заполнены стороны всех катушек, входящих в шаг.

После этого в пазы укладывают как нижние, так и верхние стороны всех катушек, причем после укладки нижних сторон в пазы закладывают междуслоиные прокладки, закрепляют начала и концы групп, а затем верхние стороны катушечных групп. В том случае, если при укладке допущен перекос междуслойных прокладок, они не только не изолируют стороны катушек, уложенных в один паз (катушки могут принадлежать разным фазам), но и могут явиться причиной брака при уплотнении обмотки.

Закладка верхних сторон катушек — более ответственная и трудоемкая операция, чем закладка нижних сторон, так как часть паза уже заполнена проводами нижней катушки и между-слойной прокладкой. Перед закладкой проводов верхних катушек производится уплотнение проводов в пазу. Для этого в паз вставляют уплотнитель и продвигают его по междуслойной прокладке, одновременно ударяя по нему молотком для осадки обмотки. Перед укладкой провода верхних катушек тщательно выравнивают и через шлиц закладывают в паз. В некоторых случаях после укладки части проводов верхней катушки приходится повторно уплотнять паз.

После укладки всех витков из паза удаляют направляющие вкладыши, вновь уплотняют провода в пазу, закладывают под-клиновые прокладки и заклинивают паз. Толщину пазового клина выбирают таким образом, чтобы обеспечить достаточно плотное, но не чрезмерное закрепление проводов в пазу.

В том случае, если конструктивным исполнением предусмотрено перекрытие краев пазовой коробки, легкими ударами молотка через уплотнитель обивают края коробки по всей длине паза, натирают клин парафином, срезают его конец на конус на длине 3 — 5 мм и заводят его в паз с торца пакета стали. Затем, не вынимая уплотнитель из паза, легкими ударами молотка забивают клин, продвигая уплотнитель впереди клина и прижимая им края коробки. В тех случаях, когда пазовые коробки выполнены без загиба, клин вставляют внутрь пазовой коробки.

Процесс забивки клина не отличается от описанного ранее, но осуществляется с особой осторожностью, не допуская заедания пазовой коробки забиваемым клином.

После укладки верхних сторон катушек и заклинивания пазов в лобовых частях между катушечными группами устанавливают прокладки под первые катушки каждой группы. Эти прокладки называют междуфазными. Они являются изоляцией между соседними катушками, принадлежащими к разным фазам. Форма междуфазных прокладок должна повторять форму лобовых частей обмотки с припуском в 5— 7 мм по всему контуру для разделения нижних и верхних сторон катушечных групп. Перед укладкой последних катушек не заложенные ранее в пазы верхние стороны катушек первого шага отгибают к центру расточки для того, чтобы создать возможность укладки нижних сторон.

Ручная намотка катушек на шаблоне требует больших затрат труда и времени. Чтобы ускорить процесс намотки, а также уменьшить количество паек и соединений, применяют механизированную намотку катушек со специальными шаблонами, позволяющими последовательно наматывать все катушки одной катушечной группы или фазы.

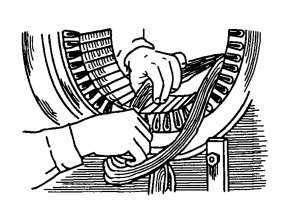

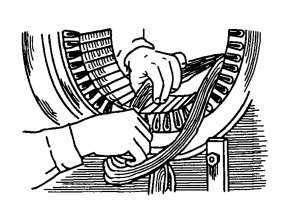

Готовую катушечную группу укладывают в пазы (рис. 2). Окончив укладку катушек в пазы статора и раскли-новку обмотки, собирают схему. Затем проверяют правильность соединений, а также отсутствие замыканий между фазами и «на корпус» путем подачи напряжения 1 — 1,5 кВ аппаратами СМ-1 или СМ-2. Последний имеет меньшую массу, габариты и диаметр электронно-лучевой трубки, поэтому его применяют как переносной прибор.

После проверки правильности сборки и отсутствия дефектов в обмотке провода обмотки соединяют пайкой или сваркой, присоединяя к началам и концам фаз выводные провода ПРГ. Для двигателей мощностью до 25 кВт провода обмотки обычно соединяют электродуговой сваркой клещами, подключенными к сварочному трансформатору 380—127/36-1-2 В, а свыше 25 кВт — пайкой твердыми припоями МФ либо оловянисто-свинцовыми припоями ПОС-40 или ПОС-50. В качестве флюса применяют канифоль.

Рис. 2. Укладка в пазы катушек всыпной обмотки

Ремонт роторов с короткозамкнутой обмоткой. Коротко-замкнутый ротор ремонтировать легче, чем обмотку статора, так как схема его обмотки очень проста. После удаления старой обмотки в пазы ротора забивают новые роторные стержни из красной меди, заготовленные по размерам старых. Замыкающие кольца изготовляют из материала, имеющего большее сопротивление, чем стержни (например, из бронзы). Стержни с замыкающими кольцами соединяют пайкой твердыми припоями или сваркой. После этого ротор протачивают и балансируют. Коротко-замкнутые обмотки роторов часто изготовляют из алюминия отливкой. При этом наиболее частыми повреждениями алюминиевых роторов являются разрывы и трещины короткозамыкающих колец, а иногда и обрывы стержней. Неглубокие трещины запаивают припоем марки А, а перезаливают роторы расплавленным алюминием. При перезаливке алюминий сначала выплавляют в печи при температуре 700 — 750 °С, а потом заливают ротор статическим, центробежным или вибрационным способом под давлением.

Затем статоры или роторы крупных машин очищают ветошью, смоченной растворителем (например, бензином). Статоры, роторы и детали небольших машин промывают в 2 — 3%-ном растворе каустика температурой 70 — 80 °С (раствор перемешивают сжатым воздухом), затем промывают в горячей воде и сушат.

В очищенном от грязи статоре тщательно проверяют состояние стальных пакетов, зачищают пазы от заусенцев, подтягивают шпильки, стягивающие сердечник, и мегомметром измеряют сопротивление изоляции. Пазы и торцовые части сердечника и нажимных шайб окрашивают лаком. Нажимные шайбы и пазы изолируют.

Для облегчения последующего ремонта машины в процессе снятия старой обмотки составляют сопроводительную записку, содержащую следующие данные:

назначение, тип и заводской номер машины, наименование завода-изготовителя;

количество и схему соединения фаз, мощность, напряжение и ток, частоту вращения, число пар полюсов; внутренний и наружный диаметры статорного сердечника, включая вентиляционные каналы, количество и ширину каналов, количество и размеры пазов; сечение медной обмотки, марку провода, количество проводов в пазу и параллельных проводов, шаг секции (катушек) по пазам, сопротивление секции (катушки) и фазы; схему соединения обмоток;

размеры секции (катушек); среднюю длину витков и секции (катушек);

изоляцию секции (катушки), прямой части, сгибов, выводов, наклонной части, головки; используемый изоляционный материал и его размеры;

изоляцию паза, размер и количество прокладок;

размер клиньев;

изоляцию нажимной шайбы, обмоткодержателя и т.д.

В настоящее время в ремонт в основном поступают электродвигатели единой серии А и АО общепромышленного назначения со всыпными обмотками (состоящими из мягких катушек, намотанных круглым проводом). Ремонт последних состоит из следующих основных операций: заготовки изоляционных деталей, намотки катушек, укладки и пропитки обмоток.

Заготовка изоляционных деталей. К началу ремонта электродвигателя заготавливают все изоляционные детали в полном комплекте.

Материалы, из которых изготовляют изоляционные детали, подготавливают следующим образом. Электрокартон, поступающий обычно в больших тяжеловесных рулонах, перематывают в рулоны меньших размеров массой до 10 — 15 кг и просушивают в вертикальном положении в сушильной печи при температуре 90 — 95 °С в течение 1 — 2 ч. Горячий электрокартон пропитывают в льняном масле или натуральной олифе и вновь сушат в печи при той же температуре в течение 3 — 4 ч. Допускается также сушка пропитанного электрокартона на воздухе. В этом случае время сушки в зависимости от окружающей температуры увеличивают до 24 — 36 ч. При сушке как в печи, так и на воздухе рулон электрокартона должен быть распущен, чтобы между отдельными слоями был зазор.

Затем определяют вариант раскроя материала с минимальными отходами. Заготовки для пазовых коробок и других деталей нарезают на рычажных ножницах с ограничительными и прижимными планками таким образом, чтобы направление волокон уложенной в паз коробки совпадало с продольной осью электродвигателя. Лакоткань разрезают под углом 45 °, а стеклоткань — под углом 15 ° к оси полотна.

Пазовые коробки могут быть закрытыми либо открытыми. При открытом исполнении, когда пазовая коробка не перекрывает катушку под пазовым клином, ширина заготовки одинакова для всех слоев изоляции и определяется периметром паза. При закрытом исполнении, когда коробка перекрывает катушку под пазовым клином, ширина внутреннего слоя на 20 — 30 мм и более должна превышать другие слои. При этом в процессе укладки обмотки края коробок выступают из пазов и предохраняют изоляцию проводов от повреждения, что особенно важно при применении проводов марок ПЭЛБО, ПЭЛШО со сравнительно хрупкой эмалевой изоляцией.

Кроме пазовых коробок, к началу ремонта подготавливают: прокладки для укладки в середине паза между сторонами катушек, междуфазные прокладки, линоксиновые трубки для изоляции соединений проводов внутримашинных соединений и выводных концов, а также пазовые клинья. Длину междуфазных прокладок определяют вылетом лобовых частей, а ширину — шагом обмотки. Пазовые клинья изготовляют из пропитанной и просушенной древесины твердых пород (бука, березы) или из текстолита.

Намотка катушек. Как указывалось, всыпные обмотки изготовляют из проводов круглого сечения. Сортамент медной проволоки для изготовления обмоточных проводов достигает 80 размеров. В настоящее время изготовляют провода с волокнистой, эмалевой и комбинированной эмалево-волокнистой изоляцией.

Различные виды или марки обмоточных проводов имеют условные буквенные и цифровые обозначения. Сортамент обмоточных проводов приводится обычно в заводских инструкциях или справочниках по ремонту обмоток электрических машин.

Для обмоток электродвигателей единой серии А и АО количество проводов ограничено 34 размерами, а марок — двумя. Большинство обмоток выполнено проводом диаметром 1,25 — 1,62 мм. Во многих случаях провод одного и того же размера применяют для обмоток различных электродвигателей путем изменения числа параллельных ветвей в фазе.

Для электродвигателей 3 — 5-го габаритов всех типов и электродвигателей 6 — 9-го габаритов типов А, АО, АП, АОТ и АК применяют провод марки ПЭЛБО, а типов АО, АОС, АОП — марки ПС Д.

Катушки всыпной обмотки желательно мотать из одного провода. Это обеспечивает их компактность и правильную форму. Катушки, намотанные из двух и более параллельных проводов, сложней укладывать в паз: повышается вероятность перекрещивания проводов в пазу (крестов), являющаяся одной из причин обмоточного брака из-за повреждения изоляции проводов при уплотнении катушки в пазу. Максимальное количество параллельных проводов в катушке — три.

Катушки, состоящие из четырех параллельных проводов, являются исключением.

Вместе с тем укладка в пазы провода диаметром 2,5 мм и более также затруднена из-за его жесткости и влечет за собой повреждение изоляции провода и разрыв вылетов пазовых коробок. Поэтому проводники катушек, диаметр которых превышает 2,5 мм, разбивают на два одинаковых параллельных, но более тонких провода. Диаметр заменяющего провода должен быть в 1,41 раза меньше диаметра заменяемого провода. Например, для замены провода диаметром 1,62 мм следует взять два параллельных проводника диаметром 1,62 : 1,41 = 1,5 мм. Размер проверяют по установленным нормам и используют провод ближайшего стандартного диаметра (1,16 мм). При отсутствии нужного провода катушку мотают проводом другого размера и марки изоляции или двумя более тонкими, но различными между собой по диаметру проводами.

Катушки для всыпных обмоток наматывают на станках со специальными шаблонами, имеющими несколько ячеек, позволяющих производить намотку нескольких катушек одним непрерывным проводом, что упрощает процесс монтажа внутримашин-ных соединений. Число ячеек выбирают равным или кратным числу катушек в группе. Для электродвигателей малой мощности число ячеек должно быть равным числу катушек в фазе. Размеры катушек при перемотке определяют по заводскому исполнению. Следует учитывать, что у электродвигателей малой мощности катушки мягкие и податливые, поэтому важным является не форма катушки, а точное измерение длины витка.

Необходимую форму катушке придают в процессе ее укладки в пазы статора. . На рис. 1 изображен станок с ручным приводом для намотки мягких катушек. Изменение размеров наматываемых катушек достигается передвижением колодок шаблона по коромыслу. В связи с тем что число витков в катушках обмоток электродвигателей единой серии сравнительно невелико, а лишние или недостающие могут явиться причиной брака, точность их отсчета имеет большое значение. Поэтому станок снабжен счетчиком оборотов.

В электродвигателях единой серии малой мощности применяют концентрические однослойные обмотки. Для намотки катушечной группы таких обмоток служит ступенчатый шаблон, число ступеней которого равно количеству катушек в группе.

Укладка обмоток — одна из наиболее ответственных операций технологического процесса ремонта. Перед укладкой обмотчик должен подробно ознакомиться с обмоточно-расчетной запиской ремонтируемого электродвигателя.

Рис. 1. Станок с ручным приводом для намотки катушек:

1 — колодка шаблона; 2 — ползун; 3 — коромысло; 4 — планки;

5 — шпилька; 6 — гайка; 7 — счетчик оборотов; 8 — ручка

Активная сталь статора должна быть исправной, так как производить какие-либо механические работы после укладки обмотки недопустимо: это может привести к повреждению ее изоляции обмоток. Статор должен быть полностью подготовлен к укладке обмотки, пазы прочищены, продуты и проверены их размеры. Все изоляционные детали и катушки обмотки также должны быть подготовлены.

Каждый обмотчик помимо обычного измерительного и монтерского инструмента (плоскогубцы, круглогубцы, кусачки, стальной и деревянный молотки, мерные линейки и др.) должен иметь специальный набор инструментов.

Рабочим местом обмотчика является поворотный стол, дающий возможность поворачивать статор.

Обычный способ укладки двухслойной обмотки (с подъемом шага) заключается в том, что шаговые катушки (в количестве, равном шагу обмотки) укладывают нижней стороной на дно паза, оставляя верхнюю сторону неуложенной. Затем укладывают верхние и нижние стороны остальных катушек. Верхние стороны шаговых катушек укладывают последними. Ввиду того что они находятся в расточке статора, усложняется процесс укладки обмотки, особенно при малых диаметрах расточки. Поэтому в электродвигателях с малыми диаметрами расточки обе стороны шаговых катушек укладывают на дно паза. Остальные катушки, кроме катушек последнего шага, укладывают как в двухслойной обмотке (одна сторона катушки — на дно паза, вторая — вверху паза). Катушки последнего шага укладывают обеими сторонами вверху паза.

Способ обмотки выбирают в каждом отдельном случае. Однако при первом способе обмотка получается более правильной и имеет аккуратный вид.

Технологический процесс укладки обмотки должен начинаться с проверки симметричности расположения пазовых коробок. В том случае, если пазовые коробки не перекрывают собой обмотку, для предохранения их от повреждения при закладке проводов катушки в шлицы вставляют временные направляющие вкладыши.

Катушку, подлежащую укладке, располагают над пазом, находящимся в самом низу расточки, и, пользуясь специальной пластинкой, проталкивают все проводники катушки. Во избежание перекрещивания проводников в пазу укладку их производят в том же порядке, в котором они наматывались на шаблон. При этом внимательно следят, чтобы все проводники располагались параллельно друг другу. Затем, каждый раз поворачивая корпус статора на одно пазовое деление, укладывают на дно паза все остальные катушки первой катушечной группы. После этого в пазы закладывают междуслоиные прокладки, а начало и конец катушечной группы надежно прикрепляют лентой, шпагатом или «чулком» по наружному контуру головок лобовых частей крайних катушек. Выводные концы располагают параллельно проводам катушки. Таким же способом укладывают нижнюю сторону катушек следующей катушечной группы, осуществляя до тех пор, пока не будут заполнены стороны всех катушек, входящих в шаг.

После этого в пазы укладывают как нижние, так и верхние стороны всех катушек, причем после укладки нижних сторон в пазы закладывают междуслоиные прокладки, закрепляют начала и концы групп, а затем верхние стороны катушечных групп. В том случае, если при укладке допущен перекос междуслойных прокладок, они не только не изолируют стороны катушек, уложенных в один паз (катушки могут принадлежать разным фазам), но и могут явиться причиной брака при уплотнении обмотки.

Закладка верхних сторон катушек — более ответственная и трудоемкая операция, чем закладка нижних сторон, так как часть паза уже заполнена проводами нижней катушки и между-слойной прокладкой. Перед закладкой проводов верхних катушек производится уплотнение проводов в пазу. Для этого в паз вставляют уплотнитель и продвигают его по междуслойной прокладке, одновременно ударяя по нему молотком для осадки обмотки. Перед укладкой провода верхних катушек тщательно выравнивают и через шлиц закладывают в паз. В некоторых случаях после укладки части проводов верхней катушки приходится повторно уплотнять паз.

После укладки всех витков из паза удаляют направляющие вкладыши, вновь уплотняют провода в пазу, закладывают под-клиновые прокладки и заклинивают паз. Толщину пазового клина выбирают таким образом, чтобы обеспечить достаточно плотное, но не чрезмерное закрепление проводов в пазу.

В том случае, если конструктивным исполнением предусмотрено перекрытие краев пазовой коробки, легкими ударами молотка через уплотнитель обивают края коробки по всей длине паза, натирают клин парафином, срезают его конец на конус на длине 3 — 5 мм и заводят его в паз с торца пакета стали. Затем, не вынимая уплотнитель из паза, легкими ударами молотка забивают клин, продвигая уплотнитель впереди клина и прижимая им края коробки. В тех случаях, когда пазовые коробки выполнены без загиба, клин вставляют внутрь пазовой коробки.

Процесс забивки клина не отличается от описанного ранее, но осуществляется с особой осторожностью, не допуская заедания пазовой коробки забиваемым клином.

После укладки верхних сторон катушек и заклинивания пазов в лобовых частях между катушечными группами устанавливают прокладки под первые катушки каждой группы. Эти прокладки называют междуфазными. Они являются изоляцией между соседними катушками, принадлежащими к разным фазам. Форма междуфазных прокладок должна повторять форму лобовых частей обмотки с припуском в 5— 7 мм по всему контуру для разделения нижних и верхних сторон катушечных групп. Перед укладкой последних катушек не заложенные ранее в пазы верхние стороны катушек первого шага отгибают к центру расточки для того, чтобы создать возможность укладки нижних сторон.

Ручная намотка катушек на шаблоне требует больших затрат труда и времени. Чтобы ускорить процесс намотки, а также уменьшить количество паек и соединений, применяют механизированную намотку катушек со специальными шаблонами, позволяющими последовательно наматывать все катушки одной катушечной группы или фазы.

Готовую катушечную группу укладывают в пазы (рис. 2). Окончив укладку катушек в пазы статора и раскли-новку обмотки, собирают схему. Затем проверяют правильность соединений, а также отсутствие замыканий между фазами и «на корпус» путем подачи напряжения 1 — 1,5 кВ аппаратами СМ-1 или СМ-2. Последний имеет меньшую массу, габариты и диаметр электронно-лучевой трубки, поэтому его применяют как переносной прибор.

После проверки правильности сборки и отсутствия дефектов в обмотке провода обмотки соединяют пайкой или сваркой, присоединяя к началам и концам фаз выводные провода ПРГ. Для двигателей мощностью до 25 кВт провода обмотки обычно соединяют электродуговой сваркой клещами, подключенными к сварочному трансформатору 380—127/36-1-2 В, а свыше 25 кВт — пайкой твердыми припоями МФ либо оловянисто-свинцовыми припоями ПОС-40 или ПОС-50. В качестве флюса применяют канифоль.

Рис. 2. Укладка в пазы катушек всыпной обмотки

Ремонт роторов с короткозамкнутой обмоткой. Коротко-замкнутый ротор ремонтировать легче, чем обмотку статора, так как схема его обмотки очень проста. После удаления старой обмотки в пазы ротора забивают новые роторные стержни из красной меди, заготовленные по размерам старых. Замыкающие кольца изготовляют из материала, имеющего большее сопротивление, чем стержни (например, из бронзы). Стержни с замыкающими кольцами соединяют пайкой твердыми припоями или сваркой. После этого ротор протачивают и балансируют. Коротко-замкнутые обмотки роторов часто изготовляют из алюминия отливкой. При этом наиболее частыми повреждениями алюминиевых роторов являются разрывы и трещины короткозамыкающих колец, а иногда и обрывы стержней. Неглубокие трещины запаивают припоем марки А, а перезаливают роторы расплавленным алюминием. При перезаливке алюминий сначала выплавляют в печи при температуре 700 — 750 °С, а потом заливают ротор статическим, центробежным или вибрационным способом под давлением.